소음예측을 위한 연료저장장치의 자동해석 시스템 구축 기술 개발

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, an automation system platform is developed to estimate fuel tank noise caused by sloshing. Due to the lack of suitable analysis techniques for users, the design and development of the fuel tank are evaluated mostly through testing. Based on this developed automation system, it is possible to evaluate fuel tank performance, and estimate sloshing noise directly. On the main screen of the platform, the user could specify a modified CAD file and a project directory-arranged analysis condition. Engineers could confirm the result of the analysis through a visualized material by relying on the automation system of this study. The result of the analysis on fuel tank sloshing was compared with a test result that was based on the trend video of the fuel tank internal medium. When the result of the modal test was compared with the result of the noise analysis, the mean error was 3.2 %, and the maximum error was 8.1 %, respectively. In the near future, the integration platform would be based on an extended development with structural analysis.

Keywords:

Fuel tank, CAD, Integration platform, Sloshing, Automation system, Computational fluid dynamics키워드:

연료저장장치, 컴퓨터 지원 설계, 통합 플랫폼, 슬러싱, 자동해석, 전산유체해석1. 서 론

연료저장장치의 슬러싱 및 소음분석에 대한 연구는 자동차의 연료저장장치에서부터 유조선 내부 원유저장 장치 등 많은 현장에서의 응용이 가능하나, 사용자에 적합한 해석기법의 부재로 인하여 설계 시 대부분 시험을 통해 성능을 평가하고 있다. 시험을 통한 성능 분석을 위해서는 실제 시험모델을 직접 제작하여야 하며, 성능을 만족하지 못하는 결과에 대해서는 설계 초기 단계에서부터 다시 제작을 하여야 하므로 많은 시간과 비용이 소요되는 문제가 있다.

시험에서 많은 시간과 비용이 소모되는 단점으로 인하여 직접적인 시험이 아닌 시험에서 사용되는 동일한 모델을 이용한 수치해석으로 결과 값을 예측하는 해석기술이 필요하게 되었으며, 최근 들어 자동차의 경우 고급화 및 저소음화 추세에 따라 연료저장장치에 대한 소음 해석이 요구되는 실정이다. 다수의 반복적인 시험은 많은 시간과 비용이 필요하며, 제조업체에서는 보다 효율적인 제품 설계를 위해 수치해석을 이용한 설계프로세스를 필요로 하고 있다.

제조업 연구개발에서 필요로 하는 수치해석기술은 제품의 개발단계에서 효율성을 극대화 시켜 주는 핵심적인 요소이다. 현재는 대부분의 연구자들이 연료저장장치의 구조해석과 소음해석 등을 수행함에 있어서 각각의 기능들을 단편적으로 해석을 수행하고 있으며, 도출되는 각각의 결과들을 연계하는데 있어 많은 어려움이 있다.

유동/구조/소음해석의 높은 효율성 확보를 위해 개별적으로 진행되는 해석들을 연계하여 보다 통합적인 수치해석 결과를 제시할 수 있는 시스템 개발이 요구되고 있다. 따라서 본 연구에서는 연료저장장치 제품의 소음 예측을 위한 자동요소 생성, 해석 자동화 및 후처리기능을 포함하는 통합 플레임워크 및 인터페이스를 개발하고자 한다.

2. 연료저장장치 해석 자동화 개발기술

차량의 고급화에서 요구되는 저소음화와 관련하여 뒷좌석 하단부에 위치하는 연료저장장치에서 발생하는 소음해석의 중요성이 증가하고 있는 추세이다. 이는 유동해석의 결과를 바탕으로 연료의 물리적 거동에 의한 충격을 해석하고, 이를 바탕으로 연료저장장치의 벽에 작용하는 압력 결과를 바탕으로 해석을 수행하게 된다. 유체 거동에 의한 대표적인 소음은 슬러싱 소음(Clunk Noise), 유체 파열음(Bubble Noise), 유체 충돌음(Bursting Noise)으로 크게 3종류로 구분된다. 슬러싱은 연료의 흔들림으로부터 연료저장장치 표면에 연료가 충돌하면서 발생하며, 연료저장장치 표면에 국소적인 충격하중을 가하여 손상을 입히게 된다.1) 따라서, 슬러싱 거동에 대한 예측 및 억제, 소음 등과 관련된 다양한 연구들이 진행되어 왔다.2-7) 슬러싱에 의한 소음은 연료저장장치 내부의 연료가 관성으로 탱크 벽면과 충돌할 때 발생되며,8) 연료저장장치 표면 압력의 주기적인 변동으로 인해 연료저장장치에서 발생하는 소음 중 지배적인 주 소음원으로 알려져 있다. 따라서, 본 연구에서의 소음 예측은 슬러싱 소음에 초점을 두었다.

2.1 자동해석 시스템 프로세스 구축

본 연구에서는 정립된 해석 표준화 기법을 바탕으로 해석 프로세스를 구축하고, 이를 활용하여 제품설계의 효율성 극대화를 추구하고, 요소생성, 해석자동화 및 결과 가시화 시스템을 포함한 통합 플랫폼을 구축하였다.

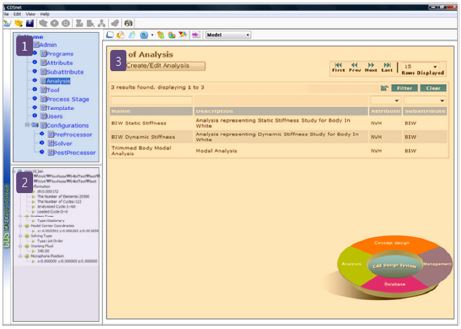

Fig. 1은 본 연구에서 개발한 연료저장장치 해석 자동화 통합플랫폼 GUI이다. 기본 화면에서는 캐드파일과 프로젝트 디렉토리를 지정하는 메뉴가 있으며, 해석에 필요한 해석 조건을 설정할 수 있는 창으로 구성되어 있다. 필요 해석 조건으로 가속후 제동과 Creep 제동을 입력하여 실행하면 해석이 자동으로 진행되어 설계자가 직접 결과를 확인할 수 있도록 기능이 구성되었다. 시스템 GUI는 ① 작업 선택창(해석 프로세스, 성능 평가, 설계 최적화, 데이터 베이스 시스템 등의 메뉴로 구성), ② 프로세스 창(작업 진행 상황 모니터링, 프로세스 수행 이력 확인 및 관리), ③ 메인 창(시스템 전체 프로세스 확인, 해석 결과 가시화)으로 이루어져 있다.

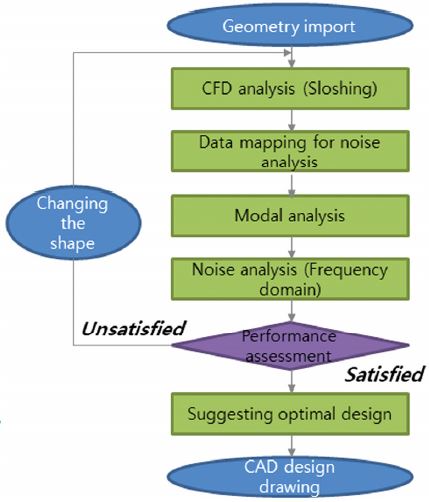

Fig. 2는 연료저장장치 유체거동 소음 예측을 위한 해석 자동화 시스템 작동 개략도이다.9) 차량의 주행 및 제동특성을 고려한 CFD(Computational Fluid Dynamics)를 활용하여 연료저장장치의 슬러싱 해석을 진행하고 소음 해석을 위해 유동해석 결과가 연료탱크 표면에 매핑된다. 연료 탱크 재질에 대한 진동 특성을 설정하여 모달 해석을 진행하고 소음원 예측 및 재질에 의한 외부 소음 특성을 산출하여 최종적으로 연료저장장치 성능 평가 및 최적설계안을 제시하는 프로세스로 구성되어 있다.

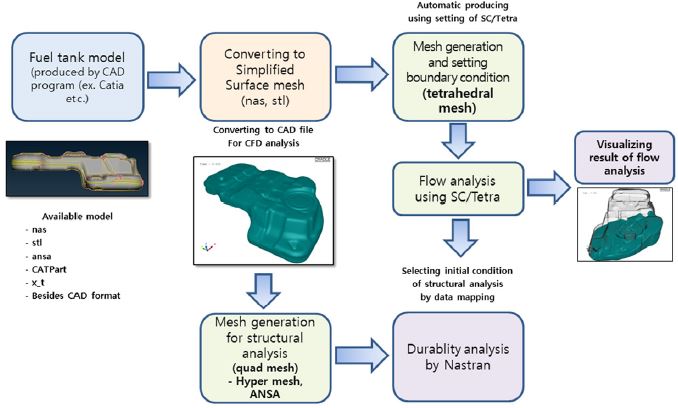

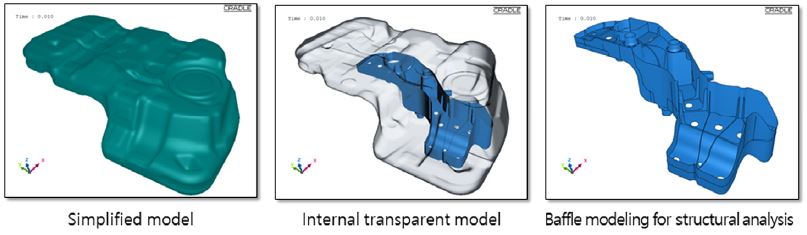

Fig. 3은 본 연구에서 정립된 연료저장장치 유체 거동 자동 해석 프로세스를 도식화한 것이다. 설계자는 수치해석을 진행하고자 하는 모델을 Fig. 4와 같이 단순화하여 정의된 방법에 따라 각 표면의 이름을 지정한다. 연료저장장치 및 배플의 외벽에 대한 두께를 무시하고 내부 체적에 대한 표면만을 따로 추출하여 사용하면 된다. CAD 모델과 수치해석조건에 필요한 세팅을 완료하여 실행하면 수치해석 프로세스는 표준화된 조건들을 바탕으로 연료저장장치 내부의 연료 거동에 대한 수치해석이 Fig. 3의 프로세스를 통해 자동으로 진행된다.

향후, 구조해석을 위한 구조해석용 격자생성 및 구조해석 기능을 확장하여 추가하면 연료저장장치 관련 통합 해석 플랫폼으로의 확장 개발이 가능할 것으로 사료된다.

2.2 자동해석 플랫폼 세부내용

표면과 공간이 만나는 부분에서 발생하는 복잡한 유동현상은 경계층(Boundary Layer) 영역에 의해서 해석의 정확도가 결정된다. 경계층 영역에서 일어나는 복잡한 현상을 구현하기 위해서는 격자를 조밀하게 분포시켜야 한다. 본 연구에서 사용한 SC/Tetra 유동해석 상용 툴은 공간격자에 대해 비정렬 격자를 사용하며, 경계층에서 일어나는 복잡한 현상을 정확하게 해석하기 위해서 표면에서 일정 높이에는 정확도 향상을 위한 정렬 격자를 사용한다.

격자 표준화를 위해 먼저 정렬 격자의 높이에 대한 해석 결과를 비교하여 가장 최적화된 벽면 근처의 정렬 격자 크기를 표준화하였으며, 이에 대한 결과는 Fig. 5와 같다. 벽면 근처의 첫 번째 정렬 격자의 크기는 0.05 mm이며 1.15배 크기로 높아지는 세개 층의 표준화된 정렬 격자가 도출되었다.

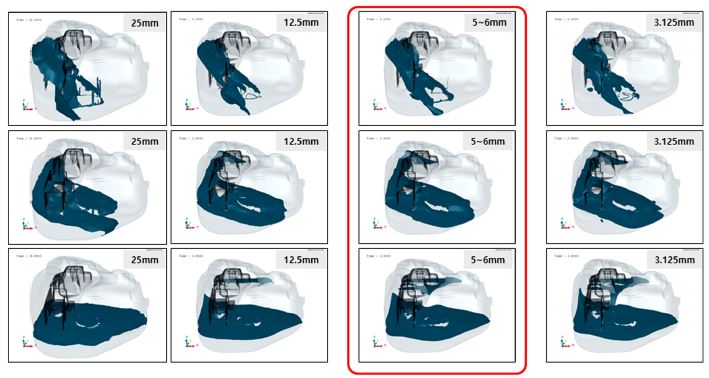

Fig. 6은 본 연구에서 진행한 격자 표준화를 위한 격자 테스트 과정이다. 해석 격자 표준화는 동일 모델에 대하여 적은 수의 격자에서부터 많은 수의 격자를 생성하여 해석 결과 검토를 통해 확보하게 된다. 격자 크기 25 mm에 대한 해석결과와 격자 크기 12.5 mm에 대한 해석결과가 일정 충격 지점에서의 압력 값이 동일하지 않은 것이 확인되어 격자 크기 5~6 mm에 대한 해석 결과와 격자 크기 3.25 mm에 대한 해석 결과를 비교하였다.

격자 크기 5~6 mm에 대한 해석 결과와 격자 크기 3.25 mm에 대한 해석 결과의 경우, 시간에 따른 연료 거동이 비슷한 경향을 보여 주며 충격지점에서의 압력 값이 동일한 것이 확인되었다. 이러한 경우에는 많은 해석 시간이 소요되는 작은 크기 격자의 경우 보다 크기가 큰 격자를 표준화된 격자로 지정하게 된다. 따라서 본 연구의 연료저장장치 자동 해석 시스템 구축을 위한 격자 크기를 5~6 mm로 결정하였다.

해석 격자의 자동 생성 시스템은 복잡하고 어려운 격자생성을 이미 정립된 격자 생성 프로세스를 활용하여 해석 격자를 생성하는 것이다. 하지만 다양한 형상과 구조를 가지고 있는 연료저장장치에 대해 완전한 격자생성을 자동화로 구현하는 것은 어렵다. 따라서 연료저장장치에 대한 격자를 자동으로 생성하기 위해서는 연료저장장치 CAD 작업을 할 때 연료저장장치의 각 면에 형식화 된 이름을 정의하여 사용해야 한다. 연료저장장치 격자 자동생성 시스템을 위해 본 연구에서 사용된 면의 이름형식은 다음과 같으며, 윗면과 아랫면의 구분은 연료저장장치의 접합부를 기준으로 삼거나 사용자가 임의대로 지정할 수 있다.

- - surface-up : 연료 저장장치를 반으로 나눴을 때 위쪽 면에 대한 명칭

- - surface-down : 연료 저장장치를 반으로 나눴을 때 아래쪽 면에 대한 명칭

- - baffle : 연료의 안정화와 저소음화를 위한 내부 구조물에 대한 명칭

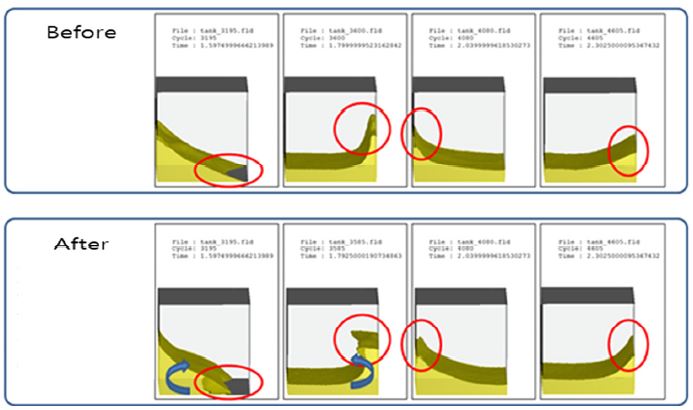

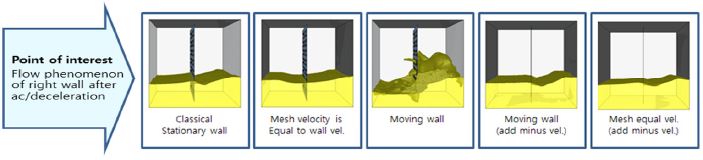

연료저장장치 내부의 연료는 매질이 액체이므로 연료가 연료저장장치와 만나는 조건에 대한 정확한 정의가 필요하다. 연료저장장치 표면과 연료의 관계는 접촉각도(Contact Angle, θ)로 결정되며, 접촉각도는 연료매질의 종류에 따라서 달라진다. 또한, 일반적인 벽면 조건은 표면의 저항이 없는 Slip조건과 표면의 저항 값이 존재하는 Non-Slip조건으로 구분하여 적용한다. 본 연구에서는 Fig. 7과 같이 두 가지 벽면 조건에 대한 해석을 수행하여 시험과 비교검증을 수행하였다. 검증 결과에 따라 본 연구의 연료저장장치 자동해석 시스템의 벽면 조건은 작동유체의 매질이 연료라는 특성으로 인해 표면에서의 저항이 거의 없는 것으로 가정하여 Slip 조건으로 설정되었다.

움직이는 연료저장장치의 내부 표면의 표면저항 조건에 따라 상이한 슬러싱 해석 결과가 도출되며, 이는 Fig. 8에서 확인할 수 있다. 일반적인 벽면 조건을 연료저장장치의 내부 표면에 적용하면 관성을 지니는 유동현상에 대해 정확하게 구현하는 것이 어렵다. 따라서 본 연구에서는 내부 표면에 대한 해석 결과를 바탕으로 해석 격자점과 연료저장장치가 움직이는 속도와 같은 조건을 적용하였다.

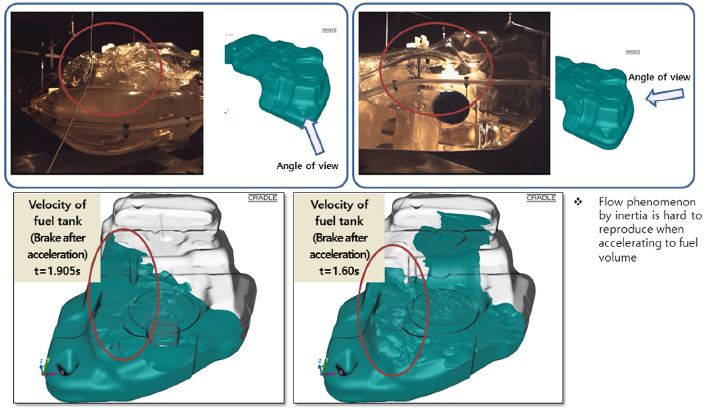

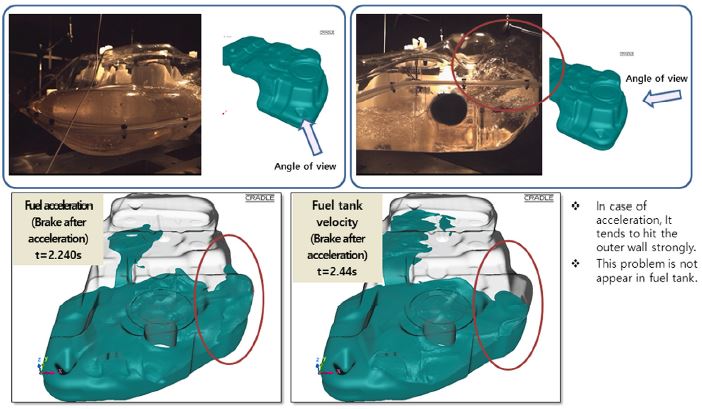

슬러싱 거동에 대한 검증은 연료저장장치 내부 매질의 거동 경향 동영상과 비교하여 검증을 수행하였다. Fig. 9와 Fig. 10은 최종적으로 정립된 벽면 조건으로 해석한 결과를 실제 시험 동영상과 비교 검증한 내용이며, 내부 연료 거동의 확인을 위해 투명한 재질의 연료저장장치를 이용하였다. 4.2초 동안의 가속 후 제동 조건에서 거동을 통해 얻은 동영상과 비교 검증한 결과 시험과 수치해석 결과가 유사한 것을 확인할 수 있다.

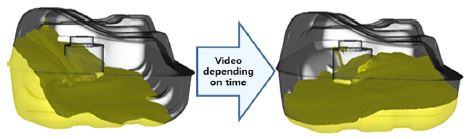

본 연구에서는 Fig. 11과 같이 해석이 완료되면 저장된 결과 파일을 자동적으로 연결하여 동영상이 제작되고 슬러싱 현상에 대한 해석 가시화가 가능하도록 자동해석 시스템을 구축하였다. 동영상은 0.01초 간격으로 제작되도록 되어 있으나 사용자가 자동해석 플랫폼 화면에서 해석 결과 시간 간격을 수정하는 것도 가능하다.

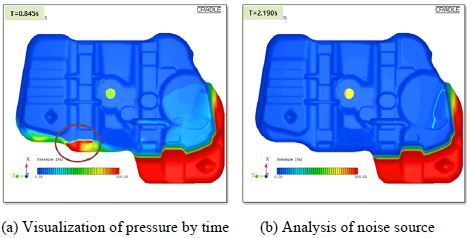

해석결과 가시화 동영상 제작은 연료저장장치 내부의 연료 거동에 대한 가시화뿐만 아니라 Fig. 12(a)와 같이 연료저장장치 외부표면에서의 압력 변화를 나타내는 동영상 제작도 가능하다. 또한, 모든 해석결과를 총합하여 Fig. 12(b)와 같이 소음원을 찾을 수 있는 소음원 분석이 가능하다.

구조가 유체와 접해 있기 때문에 유체의 효과를 고려해야 하지만 유체는 강성이 없기 때문에 강성을 고려할 필요는 없으며 무게를 구조에 적절하게 분포시켜주어야 한다. 이를 해결하기 위한 방법을 Virtual Mass 또는 Added Mass, 접수진동, 부가수 질량이라고도 한다.

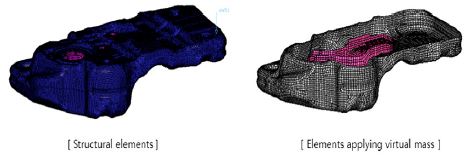

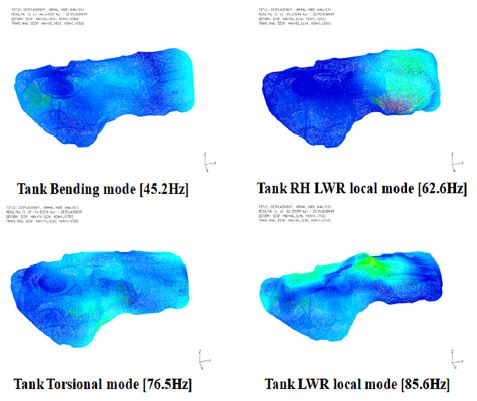

실제 구조물과 같이 많은 요소에 대해 유체의 효과를 고려하기 위한 문제를 해결하기 위해 더미 요소를 생성하여 유체가 존재하는 부위에 유체의 Mass가 전체적으로 고르게 분포하도록 하였다. 유체와 구조의 연성 효과를 계산하기 때문에 많은 계산 시간과 저장용량이 요구되며, 유체에 의한 진동으로 많은 진동 모드가 존재하게 된다. 계산 시간을 줄이기 위해 ACMS(Automated Component Modal Synthesis)를 적용하여 모달 해석을 진행하였으며, 사용된 격자는 Fig. 13과 같으며, 모달 해석 결과는 Fig. 14와 같다.

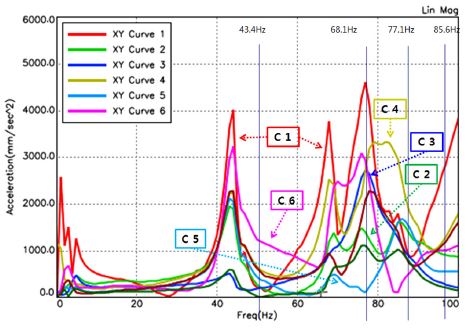

Free-Free 상태의 연료저장장치를 Impact Hammer로 가진하고, 6곳에서 가진 주파수를 측정하여 모달시험 결과와 비교 검증을 수행하였다. Table 1과 Fig. 15는 연료저장장치 상부의 6개 지점에서 측정한 응답값과 해석 결과를 비교한 것이다. 모달시험결과에 대한 해석결과의 해석 평균 오차는 3.2 %, 최대 오차는 8.1 %로 나타났다.

3. 결론 및 기대효과

본 연구에서는 전문가들의 영역이었던 연료저장 장치의 슬러싱 해석에 대해 비전문가도 간단한 조건 입력만으로도 정확도가 높은 해석 결과를 얻을 수 있는 자동 통합플랫폼을 개발하였다. 또한, 격자 연구와 해석 연구 등을 통해 비전문가가 통합플랫폼을 사용하여 해석을 수행하고 결과를 확인할 수 있도록 해석 프로세스의 표준화를 정립하였다. 향후, 본 연구를 통해 개발된 슬러싱 해석 중심의 연료저장장치 통합 플랫폼에 구조해석을 위한 구조해석용 격자생성 및 구조해석 기능을 확장하여 연료저장장치 관련 해석을 통합적으로 진행하고 관리할 수 있도록 개발할 예정이다.

본 연구를 통해 개발된 통합플랫폼은 비전문가가 손쉽게 사용하여 정확한 결과 값을 도출할 수 있다. 또한, 각 업체에서 요구하는 주문자형 조건이 삽입가능하도록 개발되어 연료저장장치를 개발하고 생산하는 많은 업체에서 원하는 수치해석을 수행하여 생산성 향상과 효율적인 연료저장장치 설계가 가능할 것으로 기대된다.

Acknowledgments

본 연구는 산업통상자원부 엔지니어링기술진흥사업의 일환으로 수행되었습니다.

References

-

C. Y. Lee, H. S. Yoon, and J. H. Jung, “Numerical Study on Liquid Sloshing in the Three-dimensional Rectangular Tank with Various Baffle Heights”, Journal of the Society of Naval Architects of Korea, 47(1), p38-46, (2010).

[https://doi.org/10.3744/snak.2010.47.1.038]

- J. T. Yoo, J. -H. Yeon, and S. -K. Youn, “A Study on the Analysis of Fuel Sloshing in a Liquid Propellant Tank and Optimum Design of Ring Baffles”, Journal of The Korean Society for Aeronautical & Space Sciences, 27(5), p60-70, (1999).

- K. Hatayama, “Earthquake for Prediction of Long-period Strong Ground Motions and Sloshing Damage to Oil Storage Tanks”, Journal of Seismology, 12(2), p255-263, (2008).

-

K. Kamiya, Y. Yamaguchi, and E. De Vries, “Simulation Studies of Sloshing in a Fuel Tank”, SAE 2002-01-0574, (2002).

[https://doi.org/10.4271/2002-01-0574]

-

W. J. Roh, S. H. Cho, and J. I. Park, “Simulation of Sloshing in Fuel Tanks and Parametric Study on Noise Reduction by Decreasing Impact Pressure”, SAE 2005-01-1913, (2005).

[https://doi.org/10.4271/2005-01-1913]

- G. S. Kim, and T. H. Rho, “Flow Analysis for Semi-saddle Fuel Tank to Reduce the Slosh Noise”, KSAE Annual Conference Proceedings, p590-594, (2012).

- S. H. Park, J. S. Song, J. C. Lee, B. S. Ko, and S. Kim, “Modelling and Analysis of Sloshing Vibration and Noise at Fuel Tanks”, KSAE Spring Conference Proceedings, p563-568, (1998).

- H. -B. Cha, and S. -H. Yoon, “Sensitivity Analysis using TPA for Slosh Noise of Fuel Tank”, KSNVE Spring Conference Proceedings, p356-360, (2007).

- W. H. Jeon, J. I. Kim, Y. H. Kim, T. G. Lim, and J. W. Kim, “Development of Analysis Automation System for Fluid Induced Noise”, KSNVE Spring Conference Proceedings, p670-672, (2016).