3기통 GDI엔진의 냉각유로 최적설계를 위한 통합유량제어밸브의 해석모델 개발 및 실험적 검증

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The ever growing importance of an effective thermal management will certainly benefit the pursuit of a more efficient vehicle. For this reason, enhanced electrical-based cooling system functionalities are in high demand. In order to meet such demand, an integrated coolant control valve(ICCV), which will replace the former wax thermostat, has been developed. The analysis of the cooling system at the initial phase of product development will help in the optimum design of the system and better performance of the engine. Therefore, one-dimensional(1D) simulation tools play a major role. However, the simulation of the downsized GDI engine cooling system with split cooling, EGR cooler, and ICCV is challenging due to the complexity of the system. With this in mind, the important objective of this work is to develop a 1D flow simulation model of the GDI engine cooling system with cooled EGR, which is capable of predicting the coolant flow and pressure drop across different speeds and components. In order to verify the simulation results, a prototype ICCV was built and physically tested by using a test bench with motoring capability. The 1D simulation model of the GDI engine cooling system with ICCV and cooled EGR was correlated against the test data and the predictions are within 5 % deviation.

Keywords:

Cooling circuit, ICCV(Integrated Coolant Control Valve), GDI engine, Engine thermal management system, 1D cooling circuit model키워드:

냉각회로, 통합 냉각수 유량제어 밸브, 가솔린직분식 엔진, 엔진열관리시스템, 일차원 냉각회로모델1. 서 론

현대 엔진에 있어서 가솔린 엔진의 냉각 시스템을 최적화하는 것은 엔진의 성능 및 연비 향상, 그리고 배기가스 저감 측면에서 매우 중요한 인자이다. 특히 최근에는 가솔린 엔진의 다운사이징율이 급격히 증가하여 60 %를 넘어서고 있으며1) 다운사이징으로 인한 노킹강도를 억제하기 위하여 GDI엔진의 경우는 효과적인 실린더 헤드와 블록의 냉각의 중요성이 더욱 부각되고 있다.2) 따라서 노킹한계 영역과 연료 과농(Fuel Enrichment)영역을 최소화하고 냉간운전시 실린더와 라이너의 마찰을 최소화하기 위하여 분리냉각(Split-cooling)기법을 적용하고 있다.2,3) 또한 중고부하영역에서의 안정적인 연소 및 노킹으로 인한 점화지각을 최소화하기 위하여 수냉식 EGR 쿨러를 장착하고 있다. 이러한 장치가 엔진에 장착됨에 따라 냉각회로가 점점 복잡해져 초기설계가 잘못될 경우, 라디에이터로 흐르는 용량이 부족해지는 상황이 발생할 수 있으며 냉각유로의 유동저항의 증가로 인하여 발생하는 냉각수 펌프 입구의 압력이 부족하여 공동화(Cavitation) 현상이 발생할 가능성도 있어 냉각회로의 설계에 주의를 기울여야 한다. 최근들어 노킹발생 위험을 저감시키기 위하여 헤드부위의 냉각유로의 열전달 효율 향상이 매우 중요해지고 있으며 따라서 유로형상이 매우 복잡해지고 있다. 이러한 이유로 워터 자켓의 유동패턴도 교차형(Cross flow)나 준교차형(Semi-cross flow)으로 설계되고 있다.1,2) 이러한 냉각유로의 설계패턴은 냉각수 부피의 증가 및 유로내의 높은 압력강하를 초래하므로 냉각펌프의 용량이 증가되어야 하며 이는 다시 연비성능의 악화를 불러올 수 있다. 그러므로 엔진의 초기설계 시 각 요소 부품들과 냉각유로의 최적조합을 꾀하기 위하여 Amesim™이나 CRUISE™ M과 같은 상용프로그램을 이용한 검증된 해석모델을 사용하여 냉각유로의 최적화를 꾀하고 있다.4-7)

그러나 기 언급한 분리냉각 등과 같은 복잡한 냉각회로의 유량 및 온도제어는 서모스탯을 사용하여 냉각 유량을 제어하여 왔다.2,4) 그러나 왁스형 서모스탯은 히스테리시스가 존재하여 정확한 유량제어가 어렵다는 단점이 있다. 이러한 단점을 극복하고 빠른 웜업과 정확하고 빠른 냉각수온의 제어를 통하여 연비향상 및 쾌적성 향상을 얻기 위하여 최신 출시되는 가솔린엔진들은 통합 냉각수 유량제어밸브(ICCV: Integrated Coolant Control Valve)를 적용하여 출시하고 있다.5,6,8) ICCV는 기존의 전동식 워터펌프나 써모스탯을 대체할 수 있으며 특히 기존의 특정유로를 제어하는 역할에서 벗어나 다유로(Multiple path) 제어가 가능하다는 이점이 있다.

ICCV를 적용한 가솔린엔진들은 냉각수의 유동정지구간 적용을 통한 빠른 웜업으로 인한 웜업시간의 단축, 그리고 운전조건에 따른 최적 냉각수온조절을 정교한 빠른 냉각유량제어 등으로 연비향상 및 배출가스 저감을 기대할 수 있다.5,6) 그러나 ICCV를 적용하여 이러한 성능을 극대화하기 위해서는 밸브의 각 회전각에 따른 다양한 개도전략을 평가하여 최적의 냉각회로설계가 필요하므로 냉각회로의 최적화에 엄청난 시간과 노력이 필요하게 된다. 그러므로 설계초기에 ICCV의 개도전략과 냉각유로의 최적화 및 각 냉각관련 요소부품의 용량 최적화를 위하여 정확한 수치모델링이 필수적이다. 따라서 본 연구에서는 Cooled-EGR을 장착한 3기통 GDI엔진에 ICCV를 적용한 냉각 유로를 1차원적으로 모델링하여 실험적으로 검증하였다. 이를 위하여 엔진을 포함한 냉각유로를 실험할 수 있는 실험장치를 구성하여 냉각펌프의 회전수 및 2단 볼베이링 형상의 개구면적별 유동특성을 구하였다. 수치적인 해석을 위하여 라디에이터, EGR 쿨러, 히터, ICCV밸브 및 냉각펌프를 1차원적으로 모델링하여 냉각유로를 수치적으로 모델링하였으며 유량 및 압력강하 등의 주요 설계인자들을 실험값과 비교하여 검증하였다. 본 연구에서 개발된 냉각유로 모델은 대상엔진의 최적 냉각수 펌프 용량 및 향후 냉각성능을 예측할 수 있는 열전달 모델과 연비성능을 계산할 수 있는 시스템레벨 해석모델9,10)에 활용될 예정이다.

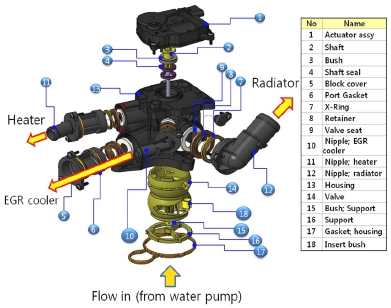

2. Integrated Coolant Control Valve

본 연구 대상인 ICCV는 배기량이 998 cc이며 최대출력 76 hp/최대토크 9.7 kg.m인 3기통 엔진용으로 제작되었으며 1개의 유입부와 히터, 라디에이터 및 EGR 쿨러로 향하는 3개의 유출부를 가지고 있는 3way 밸브이다. Fig. 1에 3-way ICCV의 부품별 명칭 및 상세도를 나타내었다. ICCV의 작동 매커니즘은 ECU에서 목표 온도를 전송하면 냉각수 온도를 피드백 받아 콘트롤러가 능동적으로 밸브 위치를 제어하여 목표 온도를 추종한다. 즉 콘트롤러가 제어하는 스탭모터의 구동력이 기어를 통하여 샤프트를 회전시키게 되며 이에 따라 2층구조로 되어있는 볼밸브 형태를 띈 밸브가 회전하며 2개의 개구면을 통하여 히터, 라이에이터, EGR 쿨러로 향하는 냉각유량을 제어한다. 냉각유량제어 전략은 차량의 조건에 따라 연비효율 및 동력성능 그리고 운전자 편의(실내난방)를 적절하게 고려하여 결정되어진다.

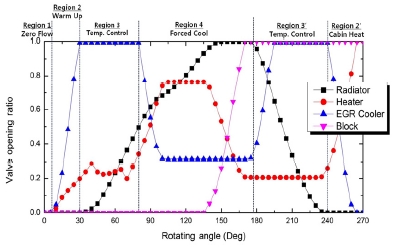

Fig. 2는 본 연구대상 엔진에서 결정되어진 유량제어모드를 볼밸브의 회전각에 따른 개구 면적비(Opening ratio)를 나타내었다. 여기서 개구면적비는 밸브의 개도면적을 전개면적으로 나누어 계산하였다. 본 연구에서 개도전략은 유동정지, 웜업, 온도제어 그리고 강제냉각의 4구간으로 설정되어져있다.

3. 수치해석

본 연구에서는 냉각수회로를 CRUISE™ M을 사용하여 일차원적으로 모델링하였다. 냉각수로 내의 유체들은 비압축성 1차원 등온유동으로 고려하였다. 유체유동은 준정적으로 가정하였으므로 각 회로의 각 절점(Node)에서의 연속방정식은 아래와 같다.

| (1) |

여기서, 은 질량유량을 의미한다.

한편, 운동방정식은 아래와 같은 압력평형방정식으로 표현될 수 있다.

| (2) |

여기서, pup, pdn은 냉각수 회로의 상류 및 하류의 요소별 압력값을 각각 나타내며 △pelem은 펌프와 같은 요소로 인한 압력상승 또는 냉각수가 관, 열교환기(라디에이터, 히터, EGR 쿨러)를 통과할 때 생성되는 압력손실을 나타낸다.

단면적이 일정한 관내에서의 압력강하는 Darcy-Weisbach 방정식14)로 계산되었다. 이밖의 급확대축소, 곡률, 밸브 등에서 일어나는 박리 및 공동현상과 같은 복잡한 유동에 의한 손실은 아래식과 같이 요소를 통과할 때 발생하는 압력강하 및 동압의 비로 나타낸다.12,14)

| (3) |

여기서 ρ는 유체의 밀도, V는 유체의 속도, 그리고 ΔP는 압력강하를 의미한다. 손실계수, kv는 몇가지의 단순한 형상12,14)를 제외하고는 관계식으로부터 구할 수 없으므로 실제 실험을 통하여 압력강하를 구하여 계산하였다. 많은 경우에 손실계수는 높은 Re수에서 일정한 상수로 고려되어지며 단지 유로에 종속적인 것으로 알려져 있다.16) 그러나 완전난류영역이 아닌 층류나 천이영역에서는 손실계수는 Re수에 종속적인 것으로 보고되고 있다.16,17) 따라서 가변 유량범위가 큰 ICCV의 정확한 손실계수를 고려하기 위하여 본 연구에서는 손실계수를 유입유량에 가변적으로 고려하였다.

3.1 열교환기 및 펌프 모델링

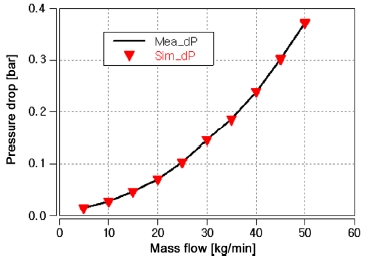

히터, 라디에이터 및 EGR 쿨러와 같은 열교환기에 의한 압력손실은 아래 식 (4)와 같이 계산하여 나타낸다.

| (4) |

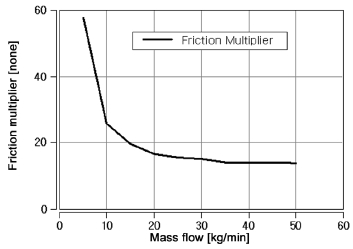

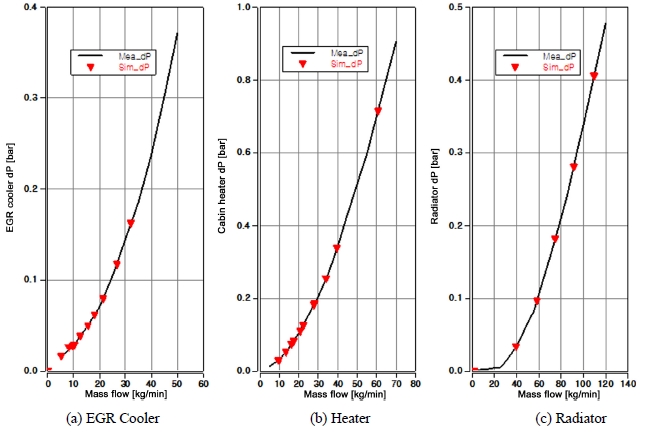

여기서, f는 마찰계수, F fr는 마찰보정계수(Friction Multiplier)이며 Dhyd는 수력직경이고 L은 파이프의 길이를 의미한다. 본 연구에서는 실험으로부터 얻은 유입유량과 열교환기에서의 압력강하에 대하여 마찰보정계수를 최적화하여 사용하였다.12) 즉, 측정된 유입유량에 대한 식 (4)의 결과와 실측된 목표 압력강하값의 차이를 최소화하기 위하여 F fr를 최적화하였다.12) 본 연구에서는 이를 위하여 각 열교환기의 단품별 시험을 수행하였다.13) 아래 Fig. 3과 Fig. 4에 EGR 쿨러를 통과하는 유동의 압력강하를 실험값과 비교하였으며 이 경우의 F fr를 유량별로 나타내었다.

본 연구에서는 각 열교환기의 보정된 F fr를 볼밸브의 회전각, 유입유량에 따라 테이블을 작성하여 입력값으로 사용하였다. 이러한 보정된 F fr값은 Fig. 3의 결과로부터 알 수 있듯이 매우 정확한 유량 및 압력강하를 예측할 수 있어 엔진 냉각유로 설계 초기에 빠른 설계최적화를 가능하게 해준다.

본 대상엔진은 준교차형 냉각유로를 이용하여 실린더블록 및 헤드를 냉각하고 있어 유로가 매우 복잡하다. 따라서 워터자캣은 실험적으로 구한 유출입부의 압력강하 값을 이용하여 하나의 열교환기로 모델링 하였다. 또한 본 연구의 워터펌프의 최대유량은 245 l/min이며 펌프 모델링을 위한 핵심 입력값인 펌프의 압력상승은 회전수와 유입질량유량에 종속적이며 이에 대한 정보는 생산업체로부터 입수하였다.9,10) 기타 상세모델링 방법은 기존연구9,10,12,13)를 참고하기 바란다.

4. 실험 방법 및 장치

4.1 냉각수 유로 실험장치

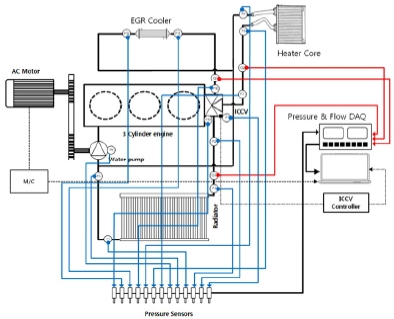

본 연구 대상인 ICCV를 장착한 3기통 엔진용 유로 시험을 수행하기 위하여 Fig. 7과 같은 냉각유로시험 전용 리그를 제작하여 수행하였다. 작동유체는 100 % 물로 사용하였다. 실린더 블록 및 헤드를 기준으로 하여 냉각수가 흘러가는 모든 부품들- 라디에이터, 히터 및 EGR 쿨러 등을 실제 차량과 동일한 위치에 장착시켰다. 그리고 각 부위로 유입되는 유량을 측정하기 위하여 유량계를 ICCV의 3개의 유출부 및 1개의 유입부에 각각 설치하였다. 본 실험에서는 유량계에 의한 간섭 효과를 줄이기 각 호스의 내경과 유사한 크기의 Flow Technology™의 터빈유량계를 사용하였으며 측정오차범위는 ±0.25 %이다. 또한 라디에이터 입출구, 히터 입출구 및 EGR 쿨러의 입출구 등에서의 냉각수 압력 강하와 블록 및 헤드에서의 냉각수 압력의 측정을 위하여 총 13개의 압력계를 장착하여 압력을 측정하였다. 사용된 압력계는 UNICK 5000 실리콘 압력계이다. 사용된 압력계의 응답속도는 5 kHz이고, 정확도는 0.04 %이며 측정범위는 70 bar~700 bar이다. 또한 기계식 워터펌프를 구동하기 위하여 A/C모터를 사용하였으며 모터 컨트롤러를 통하여 회전수를 제어하였다. ICCV의 2중 볼밸브의 유량제어를 위하여 콘트롤러를 제작하여 밸브의 회전각을 제어하였다. ICCV의 유량 및 압력 값을 실시간으로 수집하기 위해 Graphtech社의 GL840 시리즈 DAQ(Data Acquistion)를 사용하였다. 본 DAQ 장비는 압력 센서 용 20 포트와 유량 값 측정용 5 포트로 구성이 되어 있으며 Sampling 속도는 500 ms로 30초 동안 60개의 Data를 측정하여 평균값을 사용하였다.

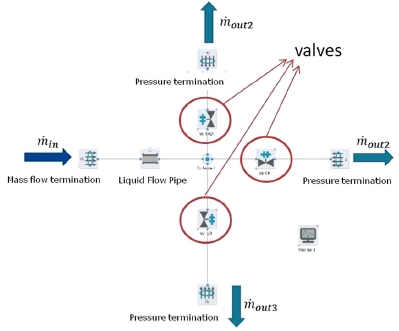

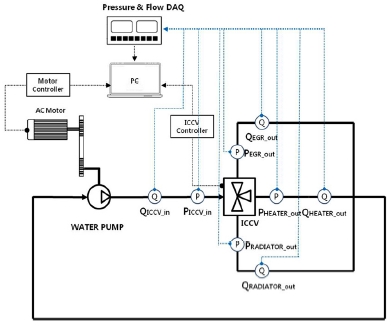

4.2 ICCV 손실계수 측정용 실험장치

본 연구 대상인 3 way ICCV를 수치적으로 모델링하기 위하여 펌프의 회전속도별 밸브의 개도면적변화에 따른 손실계수(Loss coefficient)에 대한 값을 측정하기 위하여 Fig. 8과 같은 실험장치를 구성하였다. 실험장치는 ICCV와 유량공급을 위해 모터로 구동되는 냉각펌프, 밸브의 회전을 위한 컨트롤러 및 압력계와 유량계로 구성되어져 있으며 측정값들은 DAQ(Data Acquisition)시스템에서 수집하여 컴퓨터에 보내지며 통계처리 후 손실계수를 계산하였다. 그림에서 P와 Q는 각각 압력계와 유량계를 나타낸다.

ICCV 각 밸브에서의 손실계수를 독립적으로 측정하기 위하여 각 밸브 하류에 설치되어 있는 압력계로부터 하류로 관직경의 30배 거리에 볼밸브를 설치하여 측정 밸브와 무관한 밸브 출구의 볼밸브를 닫아 3개의 밸브에서의 압력강하를 펌프 회전수 및 개구면적별로 독립적인 측정을 수행하였다. 본 연구에서는 밸브의 상하류 방향에서의 압력 측정위치는 SAE의 냉각표준위원회(Cooling Standard Committee)가 권고하는 관직경의 30배의 위치에 설정하였다.11)

4.3 실험방법

본 연구에서는 실험 초기압력이 전체 유로에 걸쳐 1.1 bar의 압력을 유지하도록 설정하였다. 이후 워터펌프의 회전수를 고정한 후 볼밸브의 회전각변화에 따른 유로 내 압력 및 유량을 측정하였다. 펌프의 회전수 범위는 1,500~6,000 rpm이며, 볼밸브의 측정 회전각 범위은 30~270 deg이다. 펌프의 각 회전수 별로 측정 전에 30분의 휴지기를 갖고 초기압을 1.1 bar로 유지한 후 측정을 시작하였는데 이는 펌프 내에서 냉각수와 블레이드와의 유동 마찰로 인한 냉각수의 압력 및 온도상승효과를 억제하기 위해서이다.

각 센서 위치에서의 데이터 수집은 DAQ장치를 이용하여 펌프의 회전수 및 볼밸브의 회전각별로 30초동안 500 ms 주기로 데이터를 취득하여 평균값을 취하였다.

5. 결과 및 고찰

5.1 ICCV 모델링 검증

본 연구에서 개발한 ICCV 모델을 검증하기 위하여 4.2절에서와 같은 실험을 통하여 각 밸브의 개도면적과 펌프 회전수에 따른 압력강하를 측정하여 손실계수를 구하여 이를 모델의 입력데이터로 활용하였다.

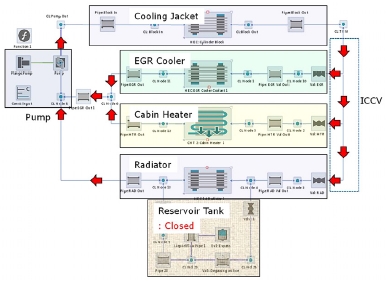

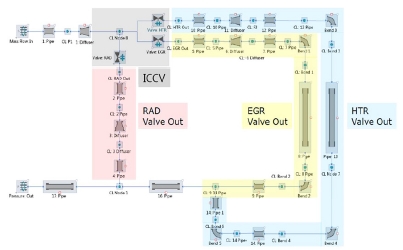

Fig. 9에서는 Fig. 8에서 나타낸 실험장치를 일차원적으로 모델링한 결과를 나타내었다.

실험장치를 구성하고 있는 냉각회로의 관의 길이 및 곡률 그리고 확대관과 같은 기하학적 형상을 상세 모델링 하였으며 ICCV는 전술한 바대로 한 개의 이음부와 3개의 밸브로 모델링하였다. 본 해석에서 펌프는 모델링에서 제외하였으며 입구조건으로 해당 운전조건의 유입 유량을 직접 밸브 유입부에 적용하였다.

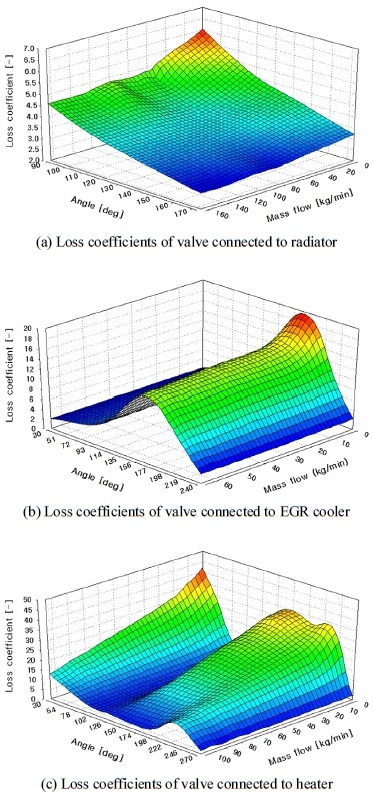

본 ICCV 모델의 핵심 입력변수인 각 밸브에서의 식 (3)의 손실계수, kv의 맵을 Fig. 8의 실험장비로부터 구하여 Fig. 10에 나타내었다. 높은 Re수의 유동의 경우, 밸브의 손실계수의 Re의 종속성을 무시하고 유로 및 밸브의 기하학적 특성만을 고려하여 고정 상수로 사용되고 있다.15,18)

그러나 최근연구들은 넓은 유속범위에서 정확한 계산을 위해서는 Re수의 종속성을 고려해야 한다고 보고하고 있다.16,17) 본 연구대상인 ICCV는 저속에서 고속까지 다양한 운전조건에서 사용되므로 손실계수를 유입유량 및 개구면적비를 독립변수로 고려하여 실험으로부터 구하여 ICCV를 모델링하였다. Fig. 10의 결과를 보면 낮은 유량에서 손실계수는 높은 값을 보이다 유량이 감소할수록 급격히 감소하여 결국 일정한 값으로 수렴하는 패턴을 보이고 있으며 이는 기존 연구결과와 일치하는 것이다.16,17) 또한 개구면적이 커져 유량이 증가할수록 작은 값을 보이고 작은면적에서는 큰 값을 보이고 있다.

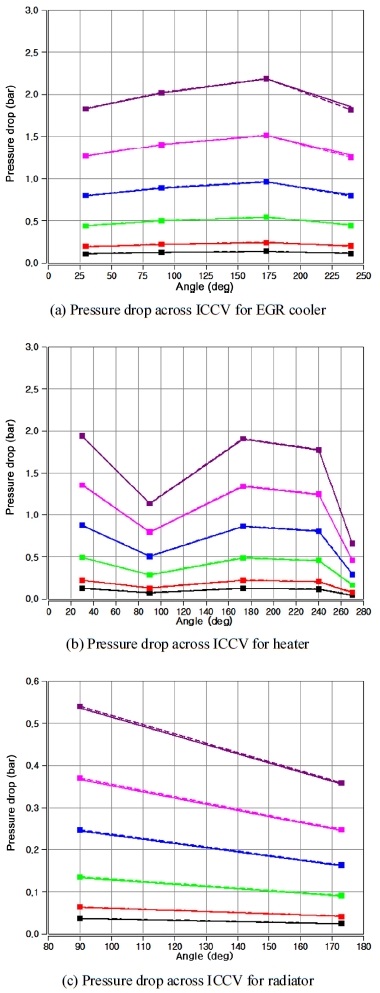

Fig. 11은 Fig. 8에서 나타낸 실험장비를 사용하여 측정한 ICCV의 각 밸브에서의 압력강하와 본 연구에서 개발한 수치모델로 계산한 결과를 상호비교하여 나타내었다. 밸브의 회전각 및 펌프 회전수 별로 모든 밸브에서의 압력강하가 매우 정확하게 예측되고 있음을 확인 할 수 있다. 본 해석결과의 평균 오차는 0.5 % 이내였다.

5.2 3기통 GDI엔진의 냉각유로 해석

본 연구에서 개발한 ICCV 모델을 3기통 GDI엔진의 냉각유로에 적용하여 Fig. 6와 같이 CRUISE™ M을 사용하여 일차원적으로 모델링하여 각 냉각 요소에서의 압력강하 및 유량을 계산하였다. 계산된 결과는 Fig. 7에서와 같은 리그 장비를 사용하여 실측한 결과와 비교 검증하였다. 냉각유로의 설계초기에서 유로를 구성하는 요소부품에서의 압력강하는 매우 중요한 설계인자인데 이는 많은 압력강하는 작동유체의 공동현상(Cavitation)을 발생시킬 수 있으며 급격한 냉각효율의 저하 때문이다. 따라서 이에 대한 해석모델의 높은 정확도가 요구된다. Fig. 12에 ICCV의 3개의 출구에서의 압력강하를 유입유량 및 밸브의 회전각에 대하여 실험값과 비교검증 하였다. 예측결과는 Fig. 11에서 보인 단품해석결과와 같이 모든 밸브의 회전각과 넓은 유량범위에서 평균 오차 1 % 이내의 예측 정확도를 보이고 있음을 확인할 수 있다.

Fig. 13에는 냉각유로 내에 존재하는 라디에이터, EGR 쿨러 및 히터에서의 압력강하의 계산결과를 실험값과 비교하여 나타내었다. 결과로부터 ICCV의 밸브회전각 변화에 따른 다양한 유입유량 변화에 대하여 각 요소부품에서의 압력강하 변화를 정확하게 예측하고 있음을 확인할 수 있다.

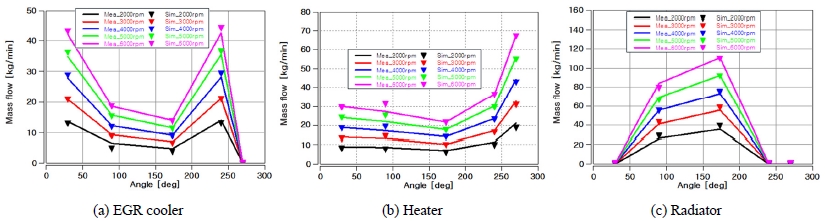

엔진의 냉각유로 초기설계 시 압력강하와 함께 매우 중요한 설계 인자는 유량이다. 따라서 ICCV의 각 볼밸브 회전에 따른 각 냉각부품으로의 정확한 유량분배가 이루어지는 지를 검증하기 위하여 밸브의 회전각에 따라 EGR 쿨러, 히터, 라디에이터로의 유량을 예측하였다. 예측된 결과는 Fig. 7에 나타낸 실험장비로 측정된 실험값과 비교하여 검증하였다.

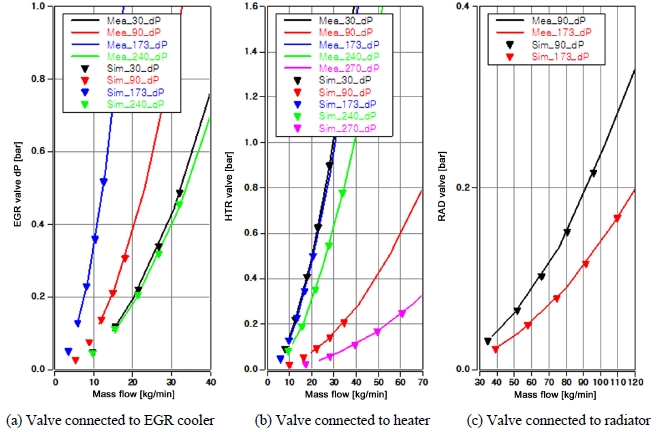

Fig. 14(a)는 EGR 쿨러로 유입되는 유량을 각 회전각 및 냉각펌프의 회전수에 따라 해석값을 실험적으로 검증하여 나타내었다.

이 경우 실험과의 평균 오차는 3.4 %이며 본 연구에서 개발된 ICCV 예측모델이 넓은 영역의 펌프의 회전수와 전체 밸브 회전각에 대하여 EGR 쿨러로의 유출유량을 높은 예측정확도를 가지고 계산해 낼 수 있음을 확인할 수 있다. Fig. 14(b)와 Fig. 14(c)에는 각각 히터와 라디에이터로의 유량을 예측하여 실험값과 비교한 것이다. 평균예측정확도는 각각 5 % 및 1.9 %이다. 따라서 본 연구에서 개발한 ICCV 해석모델은 5 % 이내의 예측정확도를 가지고 각 유량배분 계산할 수 있음을 확인하였다.

6. 결 론

본 연구에서는 최근 저공해 고효율 가솔린엔진에 적극적으로 적용되고 있는 3방향 유로를 가지고 있는 ICCV를 일차원적으로 모델링하여 EGR 쿨러가 장착된 3기통 GDI엔진의 냉각 유로에 적용하여 실험적 검증을 수행하였다. 이를 위하여 실 엔진의 냉각회로와 동일한 실험장비를 구성하였고 밸브의 각 유출부에서의 손실계수를 독립적으로 구하기 위한 ICCV 단품 시험 리그장비를 설치하여 실험을 수행하였다.

- 1) 3방향 ICCV를 일차원적으로 모델링하기 위하여 3개의 밸브를 적용하였다. 이를 위하여 밸브회전각에 따른 개구면적비와 유입유량에 따른 손실계수를 측정하여 이를 테이블화하여 사용하였다.

- 2) 개발된 ICCV의 해석모델을 활용하여 단품에 대한 압력강하를 밸브의 회전각 및 유입유량에 따라 압력강하를 예측한 결과 실험결과와 평균 0.1 % 오차를 가지고 정확히 예측할 수 있었다.

- 3) 본 연구의 ICCV의 해석모델을 3기통 GDI엔진의 실제 냉각회로에 적용하여 펌프 회전수 2,000~6,000 rpm의 범위에서 ICCV의 밸브 회전각을 30~270°로 회전시켜가며 각 밸브 출구에서의 압력강하를 예측한 결과 1 % 이내의 예측정확도를 보였다. 또한 이 냉각회로에 연결되어 있는 EGR쿨러, 히터와 라디에이터에서의 압력강하를 같은 운전조건에서 예측한 결과 매우 정확한 예측정확도를 확인 할 수 있었다. 또한 ICCV 밸브에서 각 냉각 부품으로의 유량배분을 예측한 결과, 전체 운전범위에서 5 % 이내의 예측 정확도를 가지고 유량을 계산할 수 있음을 확인하였다.

- 4) 향후 본 연구에서 개발된 해석모델을 이용하여 냉각효율 및 엔진의 연비성능을 예측하고 차량레벨에서의 다양한 시험모드에서의 연비를 계산하는데 활용될 예정이다.

Acknowledgments

A part of this paper was presented at the KSAE 2017 Fall Conference and Exhibition

본 연구는 산업통상자원부 기술혁신형 중소기업 연구인력지원사업과 중소벤처기업부 WC 300 프로젝트 기술개발지원사업의 일환으로 수행하였으며, 인지컨트롤스(주)의 지원으로 수행되었습니다. 이에 관계자 여러분께 감사드립니다.

References

- M. Shibata, M. Kawamata, H. Komatsu, K. Maeyama, M. Asari, N. Hotta, K. Nakada, and H. Daicho, “New 1.0L I3 Turbocharged Gasoline Direct Injection Engine”, SAE 2017-01-1029, (2017).

- K. Hwang, I. Hwang, H. Lee, H. Park, H. Choi, K. Lee, W. Kim, H. Kim, B. Han, J. Lee, B. Shin, and D. Chae, “Development of New High-Efficiency Kappa 1.6L GDI Engine”, SAE 2016-01-0667, (2016).

- A. Osman, M. Asmu'i Hussin, and S. F. Z. Abidin, “Testing and Development of an Enhanced and Cost Effective Engine Split Cooling Circuit”, SAE 2015-01-1650, (2015).

- C. Soujanya, V. Sundaram, and S. S. Kumar, “Simulation of Split Engine Cooling System”, SAE 2015-26-0196, (2015).

-

G. Liu, Z. Zhao, H. Guan, C. Zhang, D. Gao, and Y. Cao, “Benefit of Coolant Control Module for Thermal Management on SUV”, SAE 2017-01-0152, (2017).

[https://doi.org/10.4271/2017-01-0152]

- S. Joo, “HMG Next Generation Engines”, The 17th Hyundai-Kia International Powertrain Conference Proceedings, p34-45, (2017).

-

R. D. Chalgren, “Thermal Comfort and Engine Warm-Up Optimization of a Low-Flow Advanced Thermal Management System”, SAE 2004-01-0047, (2004).

[https://doi.org/10.4271/2004-01-0047]

-

H. Lee, K. Jeong, S. Yoo, B. Lee, and S. Kim, “Control for Electrical Coolant Valve in Engine Thermal Management Module”, SAE 2017-01-2204, (2017).

[https://doi.org/10.4271/2017-01-2204]

-

S. Jeong, S. Kim, G. Lee, H. Joung, and J. Jeong, “System-Level Simulation of Active Cooling Control in an Automotive Engine through the Application of Electronically-map-controlled Thermostat”, Transactions of KSAE, Vol.25(No.4), p488-497, (2017).

[https://doi.org/10.7467/ksae.2017.25.4.488]

-

S. Jeong, S. Kim, G. Lee, J. Jeong, and M. Kim, “Experimental and Numerical Assessment of the Effects of Various Coolant Temperature in Gasoline Vehicle on Fuel Consumption and Emissions”, Transactions of KSAE, Vol.25(No.3), p297-308, (2017).

[https://doi.org/10.7467/ksae.2017.25.3.297]

-

P. Kanefsky, V. Nelson, and M. Ranger, “A Systems Engineering Approach to Engine Cooling Design”, SAE 1999-01-3780, (1999).

[https://doi.org/10.4271/1999-01-3780]

- Advanced Simulation Technologies, CRUISE M-User's Manual Ver. 20172, AVL List GmbH, Austria, (2017).

- S. Jeong, G. Lee, and S. Kim, “Experimental and Numerical Study for the Optimum Design of Three-Cylinder GDI Engine with Integrated Coolant Control Valve”, KSAE Fall Conference Proceedings, p1-2, (2017).

- F. M. White, Fluid Mechanics, 7th Edn., McGraw-Hill, New York, (2009).

- N. Manning, Hydraulic Control Systems, John Wiley & Sons, New York, (1990).

- J. R. Valdés, J. M. Rodrígues, J. Saumell, and T. Pütz, “A Methodology for the Parametric Modelling of the Flow Coefficients and Flow Rate in Hydraulic Valves”, Energy Conversion and Management, Vol.88, p598-611, (2014).

- J. R. Valdés, M. J. Miana, J. L. Nunez, and T. Pütz, “Reduced Order Model for Estimation of Fluid Flow and Flow Forces in Hydraulic Proportional Valves”, Energy Conversion and Management, Vol.49(No.6), p1517-1529, (2008).

-

A. Posa, P. Oresta, and A. Lippolis, “Analysis of a Directional Hydraulic Valve by a Direct Numerical Simulation using an Immersedboundary Method”, Energy Conversion and Management, Vol.65, p497-506, (2013).

[https://doi.org/10.1016/j.enconman.2012.07.012]