3점 마운트 스티어링 기어의 최적 부시 사양

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, we will determine the optimum position of the steering gear bush application and the hardness of the bush. The test cases are extracted by the design of the experimental method while considering the tolerance of the mounting part of the steering gear. The 3-point mounting bush application position of the steering gear is selected via rack friction, friction force variation evaluation, and response evaluation. For the bushes with different hardness in the position, the method of selecting the final conforming specification through the response, friction force, and rattle noise evaluation was used. This method is considered to be applicable to the steering gears with a 2-point or a 4-point mounting structure.

Keywords:

Steering gear, Bush hardness, Frictional force, Rattle noise, Transition test키워드:

스티어링 기어, 부시 경도, 마찰력, 래틀 소음, 트랜지션 시험1. 서 론

스티어링 기어의 장착 방법과 형태는 차량의 기술발전과 같은 역사를 갖고 있다. 특히, 승용차에 일반적으로 적용되는 랙피니언 형식의 스티어링 기어는 가격 및 중량 측면에서 매우 유리하여 현재 폭넓게 사용되고 있다. 스티어링 기어의 튜브도 재질의 발달과 더불어 변천하였다. 초기에는 알루미늄 다이캐스팅한 몸체에 스틸제 튜브를 연결하여 사용하였으며 알루미늄 다이캐스팅 부분은 볼트로 직접 체결하고 스틸제 튜브는 진동절연 및 내구성능 확보를 위해 고무 부시와 브래킷(Bracket)을 적용하고 그 위에 U자형 볼트 또는 볼트를 사용하여 고정하였다(Fig. 1). 이러한 방식은 바퀴로부터의 외력이 스티어링 기어에 가해지면 고무가 변형되기 쉽고 이로 인해 차량의 응답성과 응답 선형성에 악영향을 미치는 단점을 갖게 된다. 최근 스티어링 기어 바디를 알루미늄 다이캐스팅 일체로 성형하여 적용함에 따라 체결방식도 변화되어 스티어링 기어의 피니언측과 튜브측에 부시를 적용하지 않고 직접 볼트 체결하거나 또는 튜브측에만 진동절연을 위해 부시를 적용하기도 한다(Fig. 2).

관련된 연구로는 스티어링 기어의 마운트 부시를 고려하여 차량의 응답 성능에 미치는 영향을 연구한 사례가 있으며,1) 차량과 연계하여 스티어링 기어의 동적 기어비를 검토함으로써 응답성과 연계하여 연구가 이루어지기도 하였다.2) 또한 스티어링 마운트 부시와는 별개로 차량에 적용되는 부시 강성이 조종안정성에 미치는 영향 연구 등도 있었다.3) 마찰력은 스티어링 특성과 밀정한 관계가 있으며, 시스템의 마찰 특성 등에 대해서는 포괄적으로 연구가 되기도 하였다.4-6) 지금까지 응답성과 진동 절연 등을 고려하여 부시 사양을 결정하는 과정을 제시한 사례는 찾아보기 어렵다. 주행시 조향 시스템은 핸들 입력에 대해 바퀴로 전달되는 빠른 응답성을 확보하고 조향 시스템 작동 시 마찰력 등의 변화로 인해 조향 선형성을 해치지 않아야 하며, 외란에 대해서도 래틀(Rattle)현상이 발생하지 않아야 한다. 본 연구에서는 특별히 3점 마운트 시스템을 사용하는 스티어링 기어에 대하여 앞에서 언급한 주행성능을 확보할 수 있도록 부시 최적 위치를 설정하고, 경도 변경시 영향도 고려하여 최적의 부시 사양 설정 방법을 제시하고자 한다.

2. 해석 및 시험 방법

최적의 부시 사양 결정을 위해서 응답성, 마찰력 및 래틀 소음을 검토 항목으로 하였다. 차량 응답성은 모델 베이스로 해석을 통하여 검토를 하였으며, 마찰력과 래틀 소음은 모델 베이스로 검토하기 어렵기 때문에 스티어링 시스템을 대상에 설치하고 시험을 통하여 결과를 도출하였다.

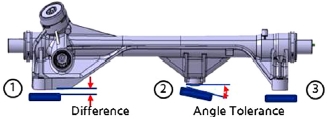

3점 마운트를 채택하는 스티어링 기어에 대해 최적인 부시 장착 위치와 응답성 검토를 위하여 Fig. 3에서와 같이 각 위치별 상하 공차 및 각도 공차를 고려하였다.

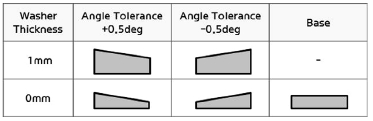

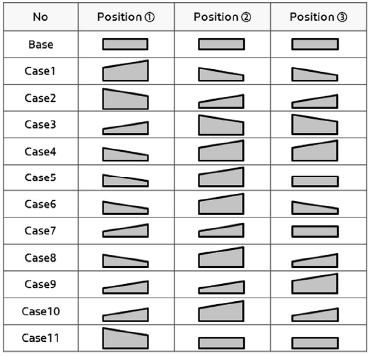

기어 바디 재질은 알루미늄 합금 다이캐스팅이며, 공차는 1 mm, 각도공차 좌우 0.5도까지 고려하여(Fig. 4) 조합하면 Fig. 5와 같이 11가지의 시험 조합을 얻을 수 있다.

Fig. 3으로부터 피니언과 부와 가장 가까운 위치①은 기존의 시험 등으로부터 볼트를 직접 장착하는 솔리드 마운트가 적합함을 알 수 있어 기준점으로 하였다. 부시를 ②와 ③위치에 적용하고 Fig. 5에서 구한 11가지 조합을 적용하여 응답성 및 마찰력을 구하여 적합한 위치를 설정한다. 그 위치에 부시를 적용하고 적용될 수 있는 범위의 경도를 고려하여 적용하고 마찰력 및 진동 절연 특성 시험을 실시하여 최종 사양을 결정하는 방법을 사용하였다.

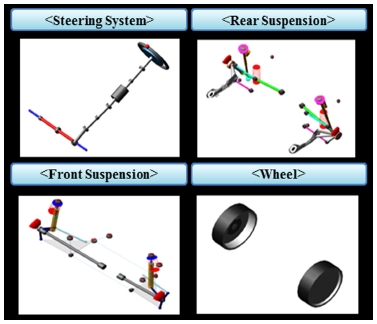

2.1 차량 응답성 해석 방법

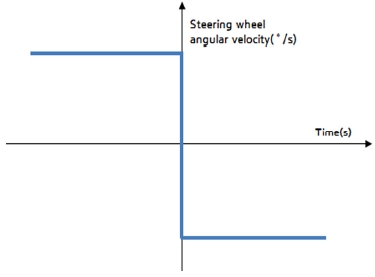

중대형 승용 차량을 대상으로 하여 연구가 진행되었으며, 차량의 응답성은 Fig. 6에서와 같이 상용툴인 ADAMS/Car를 사용하여 모델링을 실시하였다. 여기서, 스티어링 기어비는 60 mm/rev를 적용하였으며, 전륜서스펜션은 맥퍼슨 스트러트 형식, 후륜서스펜션은 멀티링크 형식을 적용하고, 타이어는 215/55R17로 MF 타이어 모델을 적용하였다. 모델링 시 신뢰성을 높이기 위하여 차량 시험 결과를 반영하여 보완하였다. 이 모델을 적용하여 Fig. 7과 같은 형태의 다양한 스티어링 휠 각속도일 때 입력값을 차속별로 차량에 적용하여 그 때의 차량 거동을 확인할 수 있는 트랜지션 시험(Transition test) 해석을 실시하였다.

2.2 마찰력 및 래틀 시험 방법

마찰력과 래틀소음은 당사에서 보유하고 있는 스티어링 특성시험이 가능한 스티어링 HILS(Hardware in Loop Simulation) 장비를 사용하여 평가하였다(Fig. 8). 각각의 경우에 대해 Fig. 8의 장비를 이용하여 스티어링 휠~스티어링 기어까지 시스템을 모두 장착하고 랙이동 속도는 25 mm/s를 적용하여 마찰력 및 마찰력 변동량을 평가하였다.

부시 적용 위치를 설정 후에 부시의 경도를 변화시키면서 마찰력과 그 변동량을 대상에서 시험하고, 래틀 소음 발생 유무는 Fig. 8의 장비에서 스티어링 기어 끝단인 타이로드부에 역입력을 주어 시험을 실시하였다.

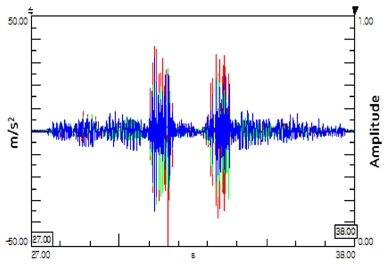

타이로드 끝단에 사용되는 역입력값으로 사용된 노면은 Fig. 9에서 보는 것처럼 당사에서 래틀 판정 기준으로 사용하는 캣츠 아이(Cats eye) 노면의 신호를 계측하여 사용하였다.

3. 결과 및 고찰

3.1 부시 적용 위치

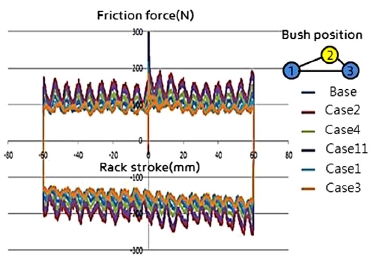

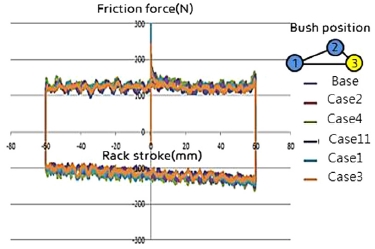

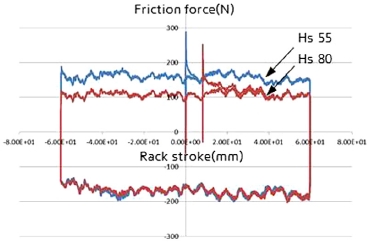

①위치는 솔리드 마운트를 적용하고 ②와 ③위치에 부시를 적용했을 경우에 대해 앞에서 구한 11가지 조건을 반영하여 실험을 실시하였다. ②와 ③위치에 각각 부시를 적용하고 시험하여 가장 나쁜 6가지 경우에 대해 가로축은 스티어링 기어의 랙변위(mm), 세로축은 마찰력(N)으로 하여 Fig. 10, Fig. 11에 각각 나타냈다. 그 결과 ②위치에 부시를 적용했을 때 마찰력 크기와 변동량 측면에서 현저히 큼을 알 수 있다.

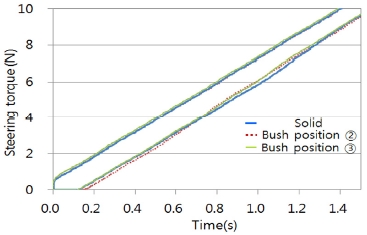

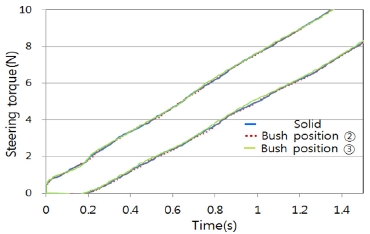

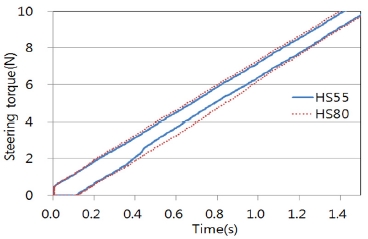

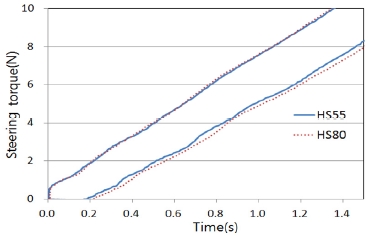

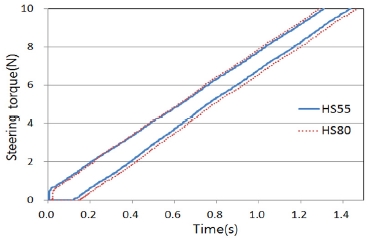

응답성은 차속별로 핸들 각속도를 증가시키면서 시계방향과 반시계방향으로 돌려서 시험을 하는 트랜지션 시험을 적용하여 해석하고 스티어링 토크를 구하여 Fig. 12 ~ Fig. 15에 나타냈다.

결과에서 볼 수 있듯이 차량 속도와 핸들 각속도를 증가 시켰을 때 약간의 차이는 있으나 차량에 영향을 줄 만큼 크지 않은 것으로 판단되었다. 앞에서 설명한 마찰력과 응답성 평가 결과를 다시 한 번 표현하면 Table 1과 같이 나타낼 수 있다.

결과로부터 위치 ③은 마찰력과 마찰력 변동량 모두 작고 응답성은 유사하게 나타나 부시를 위치 ③에 적용하는 것이 최적임을 알 수 있다.

3.2 부시 경도

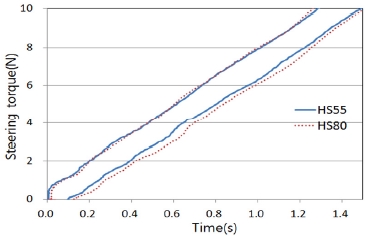

앞 절에서 결정된 ③위치에 부시를 적용하는 것으로 하고, 현재 양산 사양으로 적용할 수 있는 부시 경도의 최소, 최대값을 적용하여 스티어링 기어의 마찰력, 차량 응답성능 및 래틀 소음을 평가하였다. 경도 Hs55와 Hs80의 부시 사양을 각각 적용하여 마찰력 계측을 실시하였으며 마찰력을 Fig. 16에 나타냈다.

경도가 낮은 쪽이 마찰력 측면에서 매우 유리함을 알 수 있다.

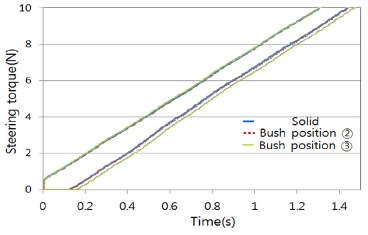

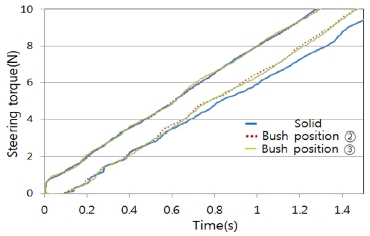

또한 응답성도 경도 Hs55와 Hs80의 부시 사양을 적용하여 트랜지션 시험을 구현하는 해석을 실시하였으며, 스티어링 토크를 Fig. 17 ~ Fig. 20에 각각 나타냈다.

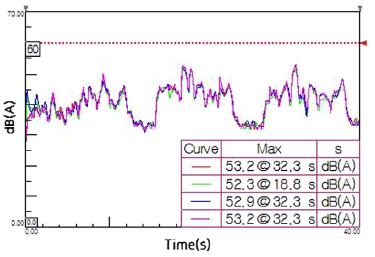

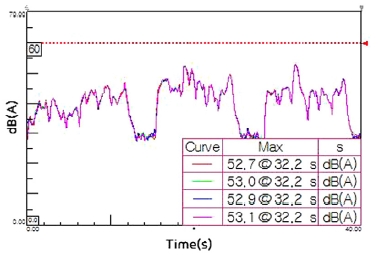

부시 경도에 따라 차량 속도와 핸들 각속도를 증가 시켰을 때 약간의 응답성 차이는 있으나 차량에 영향을 줄 만큼 크지 않은 것으로 판단되었다. 래틀 평가는 캐츠 아이 노면을 입력값으로 사용하고 부시 경도별로 대상에서 시험을 실시하였으며, 그 결과를 Fig. 21, Fig. 22에 각각 나타냈다.

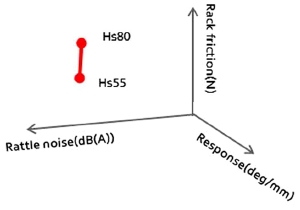

결과적으로 경도별로 약간의 차이는 발생했으나 래틀을 발생할 만큼의 차이점은 없음을 알 수 있었다. 앞에서 설명한 마찰력, 응답성능 및 래틀 소음 평가 결과를 다시 한 번 Fig. 23과 Table 2에 나타냈다.

결과로부터 응답성능 및 래틀 소음 측면에서는 동등 수준이나 마찰력 측면에서 유리한 경도가 낮은 Hs55부시를 적용하는 것이 적합한 사양임을 알 수 있었다. 즉, 부시는 ③의 위치에 적용하고, 경도는 Hs55 사양으로 결정하는 것이 적합 사양임을 알 수 있었다.

4. 결 론

본 논문에서는 스티어링 기어 장착부의 공차를 고려하여 시험 경우 수를 만들고, 이 경우에 대해 해석적으로 응답성과 실험을 통하여 마찰력을 검토함으로써 스티어링 기어의 3점 마운트 부시의 적용 위치를 설정하였다. 이렇게 설정된 위치에 경도가 다른 부시를 적용하고, 위치 결정시와 동일 방법으로 응답성 해석 및 마찰력과 래틀 시험을 실시함으로써 최종 부시 사양을 결정할 수 있었다. 이러한 방법은 스티어링 기어에 적용되는 부시 사양을 결정하는 매우 유용하게 사용될 수 있을 것으로 기대되며, 향 후 2점 또는 4점 마운트 구조의 스티어링 기어에 대해서도 동일한 방법으로 적용이 가능할 것으로 판단된다.

References

- J. H. Park, and P. E. Nikravesh, “Effect of Steering-Housing Rubber Bushings on the Handling Responses of a Vehicle”, SAE 970103, (1997).

- M. J. Kim, B. R. Lee, S. H. Chang, Y. D. Park, and H. S. Cho, “Effect of Design Factors Relative to Dynamic Steering Ratio”, FISITA, F2016-VDCA-003, (2016).

- J. H. Sohn, K. S. Kim, and W. S. Yoo, “Selection of Toe Geometry and Bushing Stiffness to Improve the Vehicle Handling Characteristics”, Transactions of KSAE, Vol.7(No.5), p186-193, (1999).

- P. E. Pfeffer, “Interaction of Vehicle and Steering System regarding On-Centre handling”, Ph. D. Dissertation, University of Bath, Bath, (2006).

- C. H. Lee, and S. S. Kim, “Effects of Steering and Suspension on On-Center Handling Characteristics”, KSAE Annual Conference Proceedings, p945-951, (2012).

- M. Harrer, and P. Pfeffer, Steering Handbook, Springer, Switzerland, (2017).