차량의 이상소음/진동 진단을 위한 프레임워크

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Motor vehicles are inevitably afflicted with noise and vibration due to various components that are connected to the drivetrain. However, when the noise and vibration are not managed properly, they reduce the ride comfort of the vehicle and the safety of the rider, as well as reduce the lifetime of the vehicle. The diagnosis of the abnormal noise and vibration is found to be difficult and poorly understood. This paper provides a framework for determining the main causes for the abnormal noise and vibration in a motor vehicle. The experimental setup for diagnosing abnormal noise and vibration is proposed in detail. The value of noise and vibration verified from the experiment with a vehicle in its normal state is used for diagnosing the state of the vehicle. A case study was conducted in order to validate the framework. It can replace maintenance and attribution, which rely on experience, in an existing maintenance site with objective and quantitative approaches to minimize trial and error, and to support reliable maintenance services.

Keywords:

Stabilizer bar, Front suspension system, Handling, Noise, Vibration, Harshness(NVH), Ball joint키워드:

스태빌라이저 바, 프론트 서스팬션 시스템, 핸들링, 진동, 소음, 마찰, 볼조인트1. 서 론

자동차에서 소음과 진동은 승차감에 가장 큰 영향을 미치는 요소 중 하나로 특히 승차감, 핸들링, 조타감 등에 큰 영향을 미치기에 소비자의 욕구를 충족시키기 위한 방편으로 저소음, 저진동에 대한 요구가 꾸준히 증가하고 있다.1,2)

자동차는 수많은 부품으로 구성되어 있는데 현대의 내연기관 자동차는 연소를 통해 발생하는 힘을 수많은 부품이 긴밀하게 연결되어 동력으로 전달하는 공통된 원리로 작동한다. 하지만 힘을 전달하는 과정에서의 진동과 소음의 발생은 불가피하다.

특히, 연비 경쟁이 심화됨에 따라 차량의 경량화는 거부할 수 없는 흐름이 되었고,3) 경량화를 위해 알루미늄과 철강을 대신하는 플라스틱4)은 진동과 소음 방지에 더 취약한 특성을 지녔다. 따라서 소음과 진동을 원천적으로 제거하는 것은 불가능하며, 자동차의 발전과 더불어 오히려 부각될 수 있는 특성을 지녔다.

이에 진동과 소음의 관리는 더욱 주목을 받고 있으며, 진동과 소음이 운전자에게 불쾌감과 불안감을 주지 않을 정도로 관리되어야 한다.5) 이러한 이상소음/진동은 차량의 안전성과 내구성 감소에도 영향을 미치므로 중점 관리 대상이 되어야한다.6,7)

이에 본 연구에서는 자동차에서 발생하는 소음, 진동 현상을 진단하는 프레임워크를 구축하여 비정상적인 소음, 진동의 진단 방법, 원인 규명 방법 등에 대한 가이드를 제시한다. 구축된 프레임워크를 적용한 사례 연구 또한 수행하였다. 프레임워크는 기존 정비현장에서 경험에 의존한 정비, 원인 규명을 객관적이고 정량적인 접근 방법으로 대체하여 시행착오를 최소화 하고 신뢰성 있는 정비 서비스가 가능하도록 지원할 수 있다.

2. 연구 범위

2.1 연구 대상 시스템

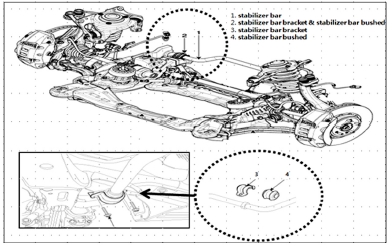

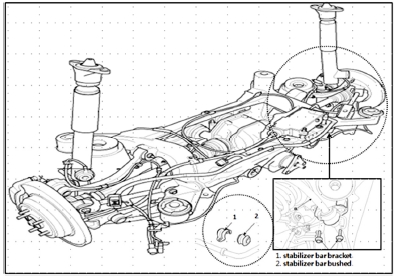

연구 대상 시스템은 H사의 가솔린 3.8 차량으로 구체적인 제원은 Table 1과 같으며 주요 연구 대상이 되는 시스템인 스태빌라이저(Stabilizer)는 Fig 1과 2의 위치에 존재한다. 각각의 Fig는 앞과 뒤의 Suspension을 나타내며 구조적 차이가 존재한다.

2.2 연구대상 시스템의 기능 및 구성

코너 주행 시, 운전자가 느끼는 승차감, 즉 코너링에 영향을 미치는 주요 자동차 구성요소는 현가장치이다. 스태빌라이저는 현가장치 중 하나로, 차체의 롤링을 줄이기 위하여 부착되는 e 자형의 토션바 부분에 속한다. 구체적으로는 비틀림 탄성을 이용하여 코너링에 관여하는 봉 모양의 스프링이다. 해당부품의 상태가 정상범위를 벗어날 경우, 차량에서는 이상소음/진동을 대상으로 한다. 특히, 스태빌라이저 바에서 발생하는 이상 소음/진동의 진단과 발생 원인을 정량적으로 추적하는 방법을 제공하고자 한다. Fig. 1은 Front suspension system 전체를, Fig. 2는 Rear suspension system 전체를 나타내고 있으며 스태빌라이저 바는 현가시스템의 양 끝단에 존재하는 스태빌라이저링크, 쇼크 업소버(Show absorber)를 연결하는 부품이다. 해당 부품은 차량 주행 중 발생하는 범핑과 롤링 현상을 감소시켜 차량의 자세 제어 성능을 향상시킴으로 주행 안정성을 확보할 수 있도록 돕는다. 또한 운전자에게는 안정된 승차감을 제공할 수 있게 된다. 이러한 스테빌라이저바는 차량의 주행 성능에는 큰 영향을 미치는 부품은 아니지만, 현대 소비자들이 중시하는 승차감을 향상 시키고 차량의 안정성을 확보할 수 있으므로 중요한 역할을 수행하는 부품이다. 이를 위해 자동차 제조사들은 부품의 강성을 고려한 최적 설계를 수행하여 내구성을 확보하고자 한다. 그러나 내구성 확보의 노력에도 불구하고, 볼 조인트(Ball joint) 내부로 수분이나 이물질이 유입되어 볼 조인트의 씰링 성능이 저하되고, 내부가 마모되는 현상이 발생하곤 한다. 또한 스태빌라이저의 기계적 내구성이 보장된다 하더라도 차량 주행 시에 발생 가능한 예측 불가능한 상황(저온 경화, 돌이나 자갈에 의한 칩핑(Chipping))으로 인해 더스트 커버(Dust cover)의 손상이 발생하거나 혹은 정비 불량으로 인해 씰링 부품이 손상되는 경우, 볼 조인트 내부에 수분이나 이물이 침입하곤 한다.

3. 고장 진단 방법 및 분석

3.1 고장진단 장치의 설치

Section 2에서 서술한 문제를 진단하기 위해서는 소음계 또는 진동계와 같이 소음/진동을 분석할 수 있는 장비가 필수적이다. 현재 국내에는 범용 산업용 소음계와 진동계들이 존재하고 있으나 대부분 고가의 외산 장비로 정비현장에 시범적으로 적용하기에는 무리가 있으나, 본 연구에서는 장비의 설치, 사용, 수집된 데이터의 분석 방법 등을 제공하여 시행착오를 최소화하고 고가 장비의 활용을 최대화 할 수 있는 프로세스를 제공하고자 한다.

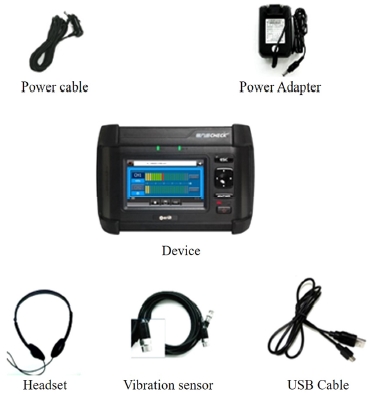

본 연구에서는 E사의 진동분석 단말기를 사용하였다. E사의 단말기는 Fig. 3과 같이 단말기, 전원(220v 전원, 시거잭)어댑터, 헤드셋으로 구성되어 있으며 USB 케이블을 이용하여 측정된 진동을 PC에 전송할 수 있도록 지원한다.

이상 소음/진동 측정 시 주의해야할 사항은 다음과 같다.

- 1) 웜업을 통해 엔진 회전수를 안정화

- 2) 모든 전기 부하를 Off한 상태에서 측정 (냉간 시 작동 금지)

- 3) 변속 레버는 P단, D단에서의 진동 측정 시 주차브레이크 및 고임목 등 안전조치 실시

- 4) 데이터 신뢰도 향상을 위해 3회 측정 후 평균값으로 기록

- 5) 센서와 볼트 간 유격 주의

- 6) 본넷 및 도어 열림상태를 동일하게 유지한 채 측정 후 비교

- 7) 소음/측정 장비의 배터리 부족시 수집 데이터 오류 발생가능하므로 충전 상태 유지

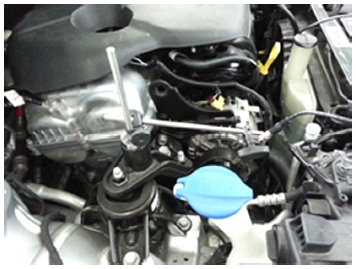

전용 뷰어 프로그램을 통해 진동 측정값을 다양한 방법으로 시각화(3D 그래프, 옥타브 그래프, 주파수 변환) 하여 분석을 수행할 수 있다. 단말기를 Fig. 4와 같이 거치대 받침 자석 부분을 이용하여 차량의 엔진 러버마운트 부위에 접착시키고 회전체에 케이블의 간섭이 없는 지 확인한다.

또한 Fig. 5처럼 헤드커버 위 10 cm 간격을 두고 소음/진동 센서를 설치한다. 이 때, 진동센서와 마찬가지로 소음/진동센서가 흔들리지 않음을 확인해야 하며 확인된 경우 엔진 시동을 건 후 분석 진행을 수행한다.

또한, 추가적으로 고장이 의심되는 부품(스태빌라이저 링크, 스태빌라이저 부싱 커버 등)에 센서를 부착하여 자세한 진동 데이터를 수집할 수 있다.

3.2 고장진단 방법

고장을 진단하기 위해서는 우선 소음/진동이 발생 하는 부위를 시운전 후 엔진 요구 RPM별 진동을 측정하여 소음값(dB)을 기록한다. 엔진 RPM은 GDS를 이용하여 기록하고 dB 값을 실습시트에 기록한다.

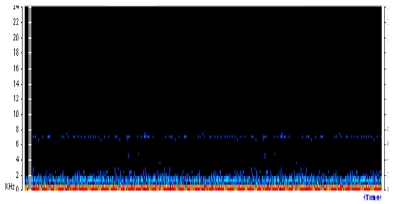

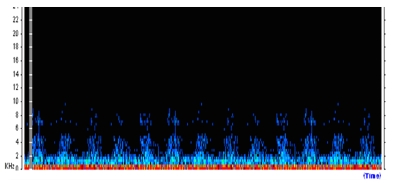

차량이 요철구간 운행 또는 선회 주행 중 간헐적으로 이상 소음/진동이 발생하는 경우 앞서 설치된 센서들을 통해 진동, 소음을 측정하여 고장을 진단할 수 있다. Fig. 6은 정상 상태의 차량에서 측정한 진동을 시각화 한 것이다. 가로 축은 시간을, 세로축은 진동의 크기(kHz)를 나타내는 것으로 시간에 관계 없이 일정한 크기의 진동이 존재하는 것을 알 수 있다.

반면, 시간에 흐름에 따라 불규칙한 진동이 발생하는 경우 이를 이상 소음, 진동이 발생한다고 진단할 수 있다.

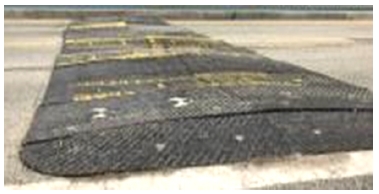

또한 소음/진동 센서를 통한 고장 진단은 고장 원인들의 특성상 요철에서 더 큰 소음/진동을 유발한다는 점을 이용하여 진행될 수 있다. 본 논문에서는 이와 같은 현상을 이용하여 실험을 설계하고 진행하여 분석 가이드라인을 제공하고자 한다. 본 논문에서 사용한 요철은 Fig. 7과 같은 과속 방지턱으로, 이상 진동/소음이 발생하지 않는 정상 차량이 특정 주행 조건 하에 60 mm 높이의 과속 방지턱을 지나칠 때 발생하는 진동/소음을 측정하였다.

측정은 4번에 걸쳐 이루어졌으며, 그 결과는 Table 2와 같다. 차량의 주행속도는 10 km로 유지하고, Accelerator의 Position은 3~4 %로, RPM은 1000과 1100 각각 두 번의 조건으로 실험을 진행하였다. 스태빌라이저에서 측정된 소음은 Noise from A열에, 스태빌라이저 부싱에서 측정된 소음은 Noise from B 열에 입력하였다. 4번의 측정을 통해 정상 상태일 경우, 스태빌라이저에서 발생하는 소음/진동은 99~108 dB이고, 스태빌라이저 부싱에서 발생하는 소음/진동은 97~107 dB에 분포하는 것을 알 수 있었다. 만약 측정된 소음/진동이 정상범위를 벗어난다면 이상 소음/진동이 발생하였음을 진단할 수 있다.

3.3 이상 소음/진동 원인 분석

이상 소음/진동의 원인 분석을 위해서는 운전자와의 인터뷰를 우선한다. 운전자로부터 증상에 대한 설명을 들은 후, 주요 고장 원인에 대한 파악에 나선다. 주요 고장 원인은 앞서 언급했던 스태빌라이저 외에도 현가장치의 쇽업 쇼바 및 각종 링크장치 부위, 고무부싱, 타이어 공기압, 타이어 마모 정도, 휠 얼라인먼트, 차량외관 상의 문제 등을 포함한다. 스태빌라이저 또는 스태빌라이저 부싱의 문제일 경우, 3.2의 고장 진단 방법에 의해 고장 원인이 규명될 것이며 해당 문제가 아닐 경우데도 소음/진동 센서를 설치하여 고장 원인을 분석하고 규명할 수 있다.

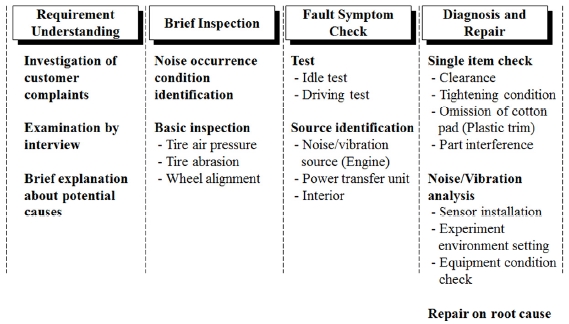

3.4 이상 소음/진동 진단 및 원인 규명 프로세스

이상 소음/진동의 원인 분석을 위해서 본 논문에서는 Fig. 7과 같은 프로세스를 제안한다. 제안된 프로세스는 Section 3.1, 3.2, 3.3에서 서술된 프로세스를 요약한 것으로, 총 4개의 단계로 구분된다.

첫 단계는 차량 운전자와의 인터뷰를 통해 차량의 상태를 간접적으로 판단하게 하고, 어떤 진단을 수행해야하는지 의사결정을 하는 단계이다.

두 번째 단계는 이상 소음/진동의 원인을 파악하는 단계로, 공회전 상태의 차량에서의 소음/진동과 주행 상태 차량의 소음/진동을 파악하여 어떤 상황에서 이상 소음/진동이 발생하는지를 식별한다. 또한 기본 점검을 통해 기본적인 고장원인인 타이어 공기압의 이상, 타이어의 마모 상태, 휠 얼라인먼트 등을 확인하는 단계이다. 기본 점검에서 고장의 원인이 파악되면 해당 원인에 대한 수리 프로세스를 진행하고, 그렇지 않다면 추가적인 테스트를 통해 이상 소음/진동의 원인을 규명하고 수리 프로세스를 진행해야 한다.

세 번째 단계에서는 실제로 차량에 운행 조건을 다르게 하여 이상 소음/진동이 발생하는지 진단하고 엔진, 전달계, 응답계 등 어디서 이상 소음/진동이 발생하는지 현상을 파악하여 잠재적인 원인을 추려낸다.

마지막 네 번째 단계에서는 차량의 단품을 점검하고 소음/진동 측정 장비를 설치하여 진단, 원인을 규명한다. 차량 단품 점검은 1) 유격 또는 간섭의 흔적의 확인, 2) 체결부 토크 또는 체결 상태를 확인, 3)면 패드 규격 누락 확인(플라스틱 트림) 4) 부품간 간섭 여부 확인, 5) 상대 부품 간섭 여부 확인 등을 포함한다. 장비 사용 시에는 센서 설치 시 유동을 주의하며 본네트와 도어의 개패상태를 동일하게 측정하여야 한다.

Section 4에서 해당 프로세스를 직접 적용함으로써 프로세스의 적합성에 대한 검증을 실시하고자 한다.

4. Case Study

이 Case study 대상 차량은 18만 km 이상 주행한 차량으로 요철 운행과 선회 운행 시 이상소음이 발생하여 정비 의뢰된 차량이다.

4.1 고장진단 장치의 설치

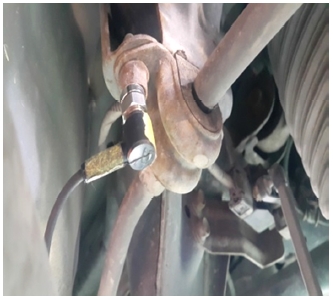

기본점검 결과, 타이어의 공기압, 마모 상태, 휠얼라인먼트 모두 정상으로 판명되었다. 이에 이상 소음/진동이 발생하는 위치 부근에 소음/진동 측정 센서를 Fig. 8과 Fig. 9와 같이 설치하였다. Fig. 8은 스태빌라이저 링크 부분에 센서를 설치한 모습으로 타이어에 가까운 곳에 위치한다.

Fig. 9는 스태빌라이저 부싱 부분에 센서를 설치한 것으로 저속 운행을 하며 해당부위에서의 소음/진동 데이터를 수집하여 정상 상태와 비교한다.

4.2 고장진단

수집된 소음/진동 데이터를 분석한 결과 정상 상태와는 다른 소음/진동 패턴을 보이는 것을 확인할 수 있었다(Fig. 10). 이를 통해 이상상황이 이상 소음/진동이 발생하였음을 진단할 수 있고, 고장 원인규명과 수리가 수행되어야 함을 정성적으로 판단할 수 있다.

또한 Section 3.3에서와 같은 조건으로 운행하였을 경우, 스태빌라이저와 스태빌라이저 부싱에서 125 dB 이상의 진동/소음이 측정되었다. 이는 정상 상태의 진동/소음보다 20 %이상 큰 진동/소음이다.

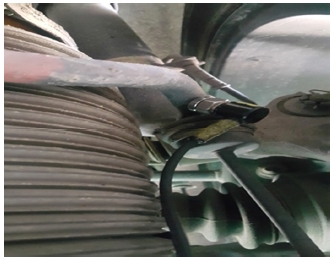

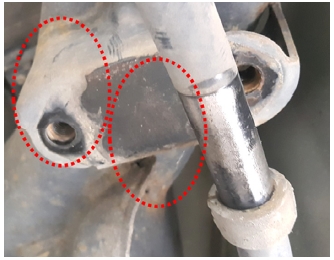

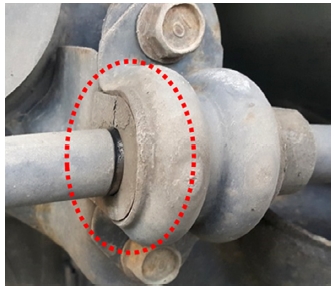

4.3 고장원인 규명

정상 상태의 진동/소음 데이터값보다 더 큰 값의 진동/소음이 수집된 스태빌라이저의 상태를 자세하게 확인/점검한 결과, 스태빌라이저바의 간섭이 발생했음(Fig. 11)과 스태빌라이저 부싱의 마모로 인한 유격(Fig. 12)을 확인할 수 있었다.

해당 고장들은 내구성의 문제 외에도 도로 환경의 영향과 계절적 영향이 종합적으로 작용한다. 예를 들어, 여름철 장마로 인한 수분의 침투 및 겨울철 제설 작업에 사용되는 염화칼슘에 의해 부식이 발생하여 고장이 발생하였을 수 있다. 또한 스태빌라이저 링크에 반복적으로 가해지는 힘과 하중은 볼 조인트의 마모와 유격을 증가시킬 뿐 아니라, 볼 조인트의 방수 성능을 저하시킨다. 이러한 방수 성능의 저하는 수분의 유입을 막지 못하여 부식을 촉진시키는 원인이 된다. 이로 인해 이상 소음/진동이 발생한 것이다.

따라서 스태빌라이저 부싱 단품을 신품으로 교환하였고, 동일 조건 하에 주행테스트 결과 요철 운행시에도 이상소음이 발생하지 않음을 확인할 수 있었다.

5. 결 론

본 연구는 H사의 가솔린 3.0 차량의 이상 소음/진동을 진단하고 고장의 원인을 규명하는 절차를 제안했다. 프로세스는 Requirement Understanding, Brief inspection, Fault Symptom Check, Dianosis and Repair의 네 단계로 구성된다. 제안된 프로세스를 통해 이상 소음/진동을 효과적으로 진단, 분석, 원인을 규명할 수 있으며, Case study를 통해 제안된 프로세스를 검증하고자 했다.

자동차의 이상 소음/진동은 요철부위 운행 시, 그리고 엔진 냉각수의 온도가 낮을수록 정도가 심하고 빈도가 잦게 발생한다. 이는 다양한 원인으로 인해 발생 가능하며, 기본 점검으로 원인을 찾을 수 없을 시, 소음/진동 센서를 설치하여 원인 부품을 찾아낼 수 있었다. 특히 정상상태의 진동/소음 값을 규명하여 해당 값과 새로이 측정되는 진동/소음의 값을 비교함으로써 정량적으로 이상 진동/소음을 진단할 수 있었다.

이와 같은 프로세스는 소음/진동 원인 추적의 시행착오를 줄임으로써 정비 및 수리에 필요한 인력과 정비시간을 감소시킨다. 또한 차량의 정비 전 후 상태를 데이터화하여 비교 가능하기 때문에 소비자와 원활한 의사소통이 가능해지며 소비자의 이해를 높임으로서 상호 정비 신뢰를 도모할 수 있다.

References

- D. C. Park, “Future Trend & Suggestion for Vehicle Noise & Vibration Development”, Auto Journal, KSAE, Vol.33(No.4), p18-23, (2011).

- N. Y. Lee, Y. D. Kim, and S. H. Jee, “NVH Optimization Process of The Frame Vehicle”, KSAE Spring Conference Proceedings, p798-804, (2002).

-

G. S. Lee, J. M. Park, B. Y. Choi, D. H. Choi, C. H. Nam, and G. H. Kim, “Multidisciplinary Design Optimization of Vehicle Front Suspension System Using PIDO Technology”, Transactions of KSAE, Vol.20(No.6), p1-8, (2012).

[https://doi.org/10.7467/ksae.2012.20.6.001]

- J. H. Lee, G. S. Lee, H. C. Kim, S. H. Choo, and K. Y. Park, “Numerical Analysis on the Automotive Plastic Tube for the Weight Reduction”, KSAE Annual Conference Proceedings, p276-283, (2012).

-

C. W. Han, H. J. Kim, Y. J. Yoo, and S. H. Park, “Relationships between Free Gaps and Abnormal Noises of Vehicle Stabilizer Links”, Transactions of KSAE, Vol.25(No.1), p28-34, (2017).

[https://doi.org/10.7467/ksae.2017.25.1.028]

-

P. Branton, “Behaviour, Body Mechanics and Discomfort”, International Journal of Ergonomics, Vol.12(No.2), p316-327, (1969).

[https://doi.org/10.1080/00140136908931055]

- Y. W. Jin, M. D. Hur, and K. R. Han, “An Experimental Study for Clutch Modification to Reduce Erratic ldling Noise in Automotive Neutral Condition”, KSAE Fall Conference Proceedings, p1001-1006, (1998).