브레이크 디스크의 제조조건에 따른 흑연분포와 마모특성연구

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, a major cause of judder, disk thickness variation(DTV), was investigated by examining the correlation between graphite distribution and the wear properties of gray, cast-iron brake disks. To test the manufacturing methods, gray, cast-iron brake disks were manufactured in a commercial facility in four different processes. The wear properties of the four brake disks that were manufactured differently were confirmed to have a DTV profile after the Dynamo tests. Results showed a correlation between graphite distribution and the wear properties. A brake disk with mold modification by using a vertical molding machine was produced at a controlled solidification rate. The brake disk with mold modification by using a vertical molding machine had a microstructure consisting of lamella graphite and Type A in a distribution of graphite(ISO 945-1) that was between 0.12 mm and 0.5 mm in length. It had the most uniform wear property from a vertical molding machine, compared to a brake disk manufactured in a horizontal molding machine.

Keywords:

Vertical mlding mchine, Horizontal mlding mchine, Gray cast iron, Brake disk, Dynamometer, Disk thickness variation(DTV)키워드:

수직 조형기, 수평 조형기, 회주철, 브레이크 디스크, 다이나모미터, 디스크 두께 변동1. 서 론

근래 자동차 소비자의 NVH(Noise, Vibration & Harshness) 성능 요구수준이 높아짐에 따라, 차량 제동 시의 진동 저감을 위한 제동장치 기술에 대해 관심이 높아지고 있다. 일반적으로 브레이크 디스크와 캘리퍼로 구성된 제동장치의 구동 시, 디스크와 패드간에 진동이 발생하며 전달계통인 현가계와 조향계를 통해 핸들 및 페달 등의 부품 떨림으로 나타나는데, 이것을 브레이크 저더(Judder) 현상이라 한다. 저더의 원인은 크게 제동 토크의 불균일(Brake torque variation, BTV)과 디스크 두께 불균일(Disk thickness variation, DTV)로 나뉠 수 있으며, 이 중 DTV에 의한 저더 현상은 제동 시 발생하는 진동뿐만 아니라 소음특성에도 영향을 끼치는 문제점으로 지목되고 있다.1-3)

특히 디스크의 두께 불균일로 인한 저더 현상의경우, 디스크 내부의 미세구조 차이 및 균질도 차이로 인해 차량의 사용 연한이 길어짐에 따라 특히 표면부에서의 요철 발생이 일어나게 되고, 이로 인해 저더 현상의 발생 가능성이 높아지게 된다.4) 따라서, DTV 저더 현상을 개선하기 위해서는 디스크의 제조 공정을 제어하여 미세구조를 최적화하고 균질화할 필요가 있다.

현재 양산차에 가장 널리 쓰이고 있는 브레이크 디스크의 소재로 회주철을 들 수 있다. 회주철 브레이크 디스크는 타 소재에 비해 높은 내마모성, 열전도성을 지니면서도 가격 경쟁력이 우수한 것으로 알려져 있다.4,5) 또한, 주조 공정으로 제조함으로써 화학성분 및 미세조직 제어가 용이하여 다양한 기계적 특성을 구현할 수 있으며, 몰드 분할 방식에 따라 수직 조형기와 수평 조형기로 제조할 수 있고, 적용할 수 있는 디스크의 형상, 크기 및 생산성을 고려하여 선택적으로 적용되고 있는 실정이다.

따라서, 본 연구에서는 우수한 저더 특성과 생산성을 갖는 회주철 디스크 제조를 목표로, 성분 및 미세조직를 균질하게 제어하고 적절한 생산성을 확보할 수 있는 기술을 개발하고자 하였다.6-8) 구체적으로는 저더 특성 향상을 위해 특정 성분을 첨가하거나 주조방안개선을 통해 응고속도 제어를 시도함으로써 디스크 내 조직 및 물성의 균질도를 향상시키고자 하였고, 이렇게 제조된 디스크의 마모특성을 조사함으로써 저더 특성을 개선시키는 주요 인자 및 그 효과를 파악하고자 하였다.

2. 실험방법

2.1 브레이크 디스크의 제조

실험용 회주철 브레이크 디스크 제조에는 실제 대량생산 공정에서 사용되는 설비를 활용하였다. 브레이크 디스크의 형태는 비교적 큰 사이즈의 Ventilated Type(Ventilated Disc Outer Diameter: 320 mm, thickness:28 mm) 디스크를 선정하였다.

브레이크 디스크는 다음과 같이 제조하였다. 먼저 용해로에서 주물용 선철, 고철 등을 배합하고, 용해하여 용탕을 준비하였다. R.C.S(Resin Coated sand)로 만들어진 중자를 조형기(DISA230-C)의 몰드에 삽입한 후, 자동주입기(OCG-50)을 사용하여 용탕을 몰드에 주입하였다. 이후 냉각하여 형 분리 후, 쇼트공정, 사상공정을 통해 제조하였다.

2.2 브레이크 디스크의 제조조건 설정

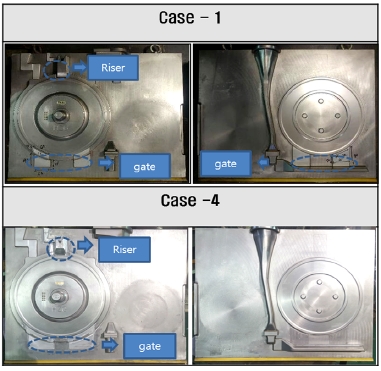

본 연구에서 사용한 각 조건별 제조공정의 차이를 Table 1에 나타내었다. Case-1은 기존의 양산 공정을 사용한 것으로, 수직 조형기를 통해 제조하였다. 선행 연구에 따르면, 회주철의 마모특성은 구리첨가에 영향을 받는다고 한다.9,10) 이를 확인하기 위해 기존의 수직 조형기로 제조된 디스크에 Cu 함량을 0.1 % 증가시킨 Case-2 디스크를 준비하였다. 더불어 조형기 금형 분할 방식에 따른 디스크의 차이를 알아보기 위해, 수평 조형기로 제조된 디스크로서 Case-3을 준비하였다. Case-4는 몰드 내 용탕의 응고속도를 균일하게 제어한 것으로, Riser 크기를 줄이고 Gate 위치 및 너비를 변경함으로써 몰드 내 열 구배를 분산시켜 디스크내 미세조직 균일성을 높이고자 하였다(Fig. 1).12)

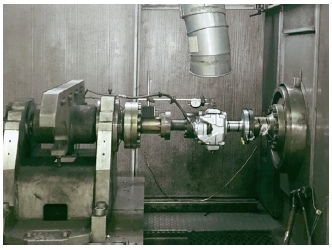

2.3 다이나모미터 시험 및 DTV Profile

각 조건에서 제조된 디스크들은 DTV 저더 개선효과를 조사하기 위해 마모특성을 분석하였다. 먼저 브레이크 작동 시를 모사한 마모내구시험을 다이나모미터(Fig. 2)로 실시하였다. 사용한 장비는 최대 160 kg・m2의 관성모멘트와 2800 rpm의 회전속도를 가지며, ∅320 mm인 Ventilated type의 Disc와 ∅45 mm Twin 피스톤의 캘리퍼가 사용되었다. 각각의 디스크에 대해 Table 2에 제시된 제동패턴을 반복적으로 수행하여 DTV성장을 유도하였으며, Static DTV(Fig. 3)장치를 통해, 시험 전, 후를 측정하여 DTV 성장정도를 확인하였다.

2.4 브레이크 디스크의 미세조직분석

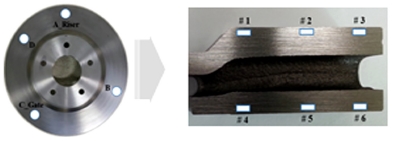

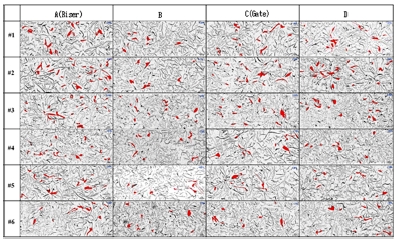

다이나모 실험을 진행한 Case 별 조직 검사 샘플은 디스크 Riser 위치를 A부, Gate 위치를 C부로 정하였고 A ~ D부까지 시계 방향으로 설정하였다.

설정한 샘플을 채취 후 다시 샘플의 구역을 #1에서 #6까지 지정하였다. Fig. 4는 디스크의 샘플채취 및 조직검사 위치이다.

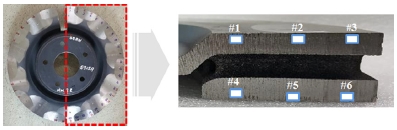

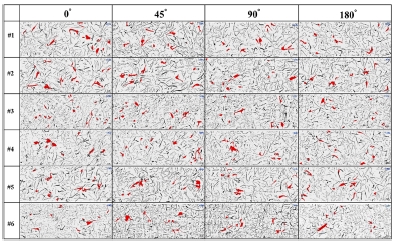

다이나모 마모실험을 진행한 후, Case-3의 경우, Fig. 5의 사각 점선구역의 북쪽에서 시계방향으로 0 °, 45 °, 90 °, 180 °에서 샘플채취를 하였다. 설정한 샘플을 채취 후 관찰하고자 하는 구역을 #1에서 #6까지 지정하여 미세조직을 광학현미경을 사용해 100배 비율로 관찰하였다. 관찰한 디스크의 미세조직은 ISO 945-111)의 기준을 사용하여 회주철 및 흑연, 분포상태 및 길이를 판정하였다. 분포상태는 Table 3의 기준을 따르고 길이는 0.015 mm 이하 ~ 1.0 mm 이상까지 8개 구간의 길이에 따라서 판정하였다.

3. 결과 및 고찰

3.1 화학조성의 차이에 따른 미세조직의 변화

Table 4는 Case-1, Case-2의 철을 제외한 화학성분분석결과를 정리한 자료로써, Case-2의 경우 구리 함량이 약 0.1 % 이상 높다. Fig. 6은 Case-1, Fig. 7은 Case-2의 미세조직사진이다. 미세조직은 회주철(Gray Cast Iron), 편상흑연(Lamellar Graphite) A형(Type A, Uniform Distribution)이 80 % 이상, 길이는 0.12 ~ 0.5 mm로 판정하였다.

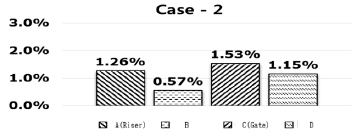

Case-1과 Case-2의 미세조직을 광학현미경의 화상분석기능을 이용하여 조대흑연분포율을 분석하였다. Case-1, 조대흑연의 분포율의 평균(1.735 %) 대비 A부는 33.2 %가 크고, B부는 37.9 % 정도가 작았다. Case-2, 조대흑연의 분포율은 평균(1.127 %) 대비 A부는 11.7% 크고, B부는 49.5 % 정도가 작았다. Case-1, Case-2 모두 조대흑연 분포율이 균일하지 않았다(Fig. 8 ~ 9).

따라서, 구리첨가에 따른 마찰계수 및 마모특성 증가의 결과9,10)와 본 연구에서 의도한 균일한 마모특성과는 크게 상관관계가 없다고 판단하였다.

3.2 조형기 방식에 따른 미세조직의 변화

Fig. 10은 Case-3의 미세조직사진이다. 미세조직은 회주철(Gray Cast Iron), 편상흑연(Lamellar Graphite), A형(Type A, Uniform Distribution)이 80 % 이상, 길이는 0.12 ~ 0.5 mm로 판정하였다.

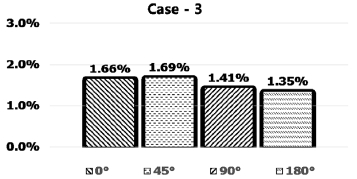

Case-1의 경우, 조대흑연의 분포율은 평균(1.735 %) 대비 A부는 33.2 % 크고, B부는 37.9 % 정도 작지만(Fig. 8), 이와 다르게 Case-3는 조대흑연의 분포율은 평균(1.527 %) 대비 O°부는 9 %, 45°부는 11 % 정도 각각 크고, 90°부는 8 %, 180°부는 12 % 정도 각각 작음으로 Case-1 대비 전체적으로 균일한 조대흑연 분포율을 갖는다(Fig. 11).

이는 수평조형기에 용탕이 주입되어 몰드에서 확산되는 균일한 열구배 특성과 연관이 있다고 볼 수 있어, 균일한 조대흑연분포율과 응고속도 사이에는 상관관계가 있다고 판단하였다.

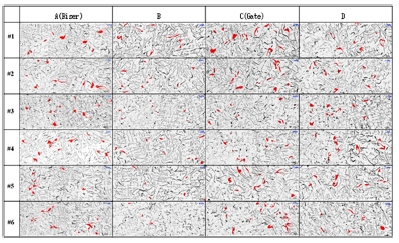

3.3 응고속도 제어에 따른 미세조직의 변화

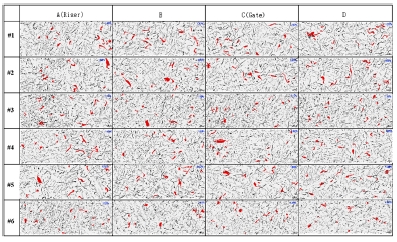

Fig. 12는 Case-4의 미세조직 사진이다.

미세조직은 회주철(Gray Cast Iron), 편상흑연 (Lamellar Graphite), A형(Type A, Uniform Distribu-tion) 80 % 이상, 길이는 0.12 ~ 0.5 mm로 판정하였다.

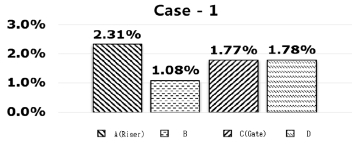

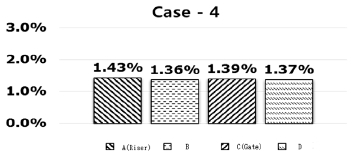

Case-1의 경우, 조대흑연 분포율은 평균(1.735 %) 대비 A부는 33.2 % 크고, B부는 37.9 % 정도 작지만, 이와 다르게 Case-4는 조대흑연분포율 평균(1.387 %) 대비 A부 3.0 %, 정도 크며, B부 1.7 % , C부 1.8 %, D부 1.3 % 정도 작으므로 Case-1 대비 전체적으로 가장 균일한 조대흑연분포를 가지고 있다(Fig. 13).

수직조형기내의 용탕의 응고속도를 제어하기 위해서 Riser 크기를 줄이고 Gate 위치 및 너비를 변경함으로써 몰드 내 열 구배를 분산시킨 결과의 영향으로 보이며, 따라서 균일한 조대흑연분포율과 주조방안 개선 사이에는 상관관계가 있다고 판단하였다.

3.4 공정변화에 따른 DTV Profile 평가

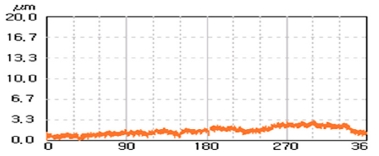

Fig. 14는 시험 전 DTV profile이다.

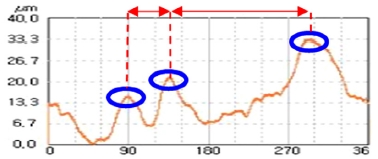

Fig. 15는 기존 공정인 Case-1에 대해 시험 후 측정한 DTV profile의 변화를 나타내는데, DTV가 증가하면서 몇 개의 Peak구간이 발생하는 것을 알 수 있다.

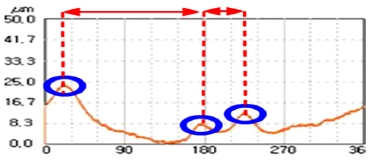

또한 Case-2의 경우에도 DTV 성장 시험 후 측정한 DTV Profile에서 Case-1과 같은 구간에서 차이를 보여주고 있지 않는 것을 알 수 있는데, 이는 Cu 원소 첨가로 인한 미세조직 제어 효과가 없음을 보여준 실험 결과와 일치한다(Fig. 16). 그런데, DTV 성장 시험을 몇 차례 반복한 결과 측정한 DTV의 Profile에서 특정한 간격으로 Peak가 발생한다는 사실을 발견하였고 이는 동일한 디스크에서 유사한 패턴을 갖는다는 것을 알게 되었다. 확인 결과, 특정간격의 Peak는 약 160도와 45도 간격의 패턴을 가졌으며 디스크 상에서 동일한 위치에 발생하고 있음을 확인하였다. 해당 위치는 기존의 주조공정 상에서 제조되는 디스크상 상대적으로 두께가 가장 얇은 부분으로서 위치는 조형몰드내 Riser와 Gate의 위치에 일치하는 것을 알게 되었다.

상기 DTV 결과의 문제점을 개선하기 위해 Case-4의 수직 조형기의 주조방안 개선을 적용해 디스크를 제조하였다. 다만, 상용화의 관점에서 기존의 수직 조형기를 활용한 공정이 비용 및 생산성 측면에서 우수하고, 두 개선 공정의 물성 기여 효과는 유사함을 미세 조직 분석을 통해 확인하였기 때문에, DTV 성장 시험은 Case-4에 대해서만 진행하였다.

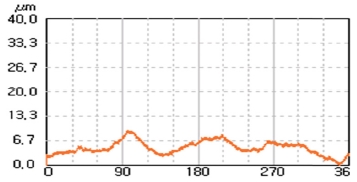

이렇게 주조방안을 개선하고 응고속도를 제어한 Case-4를 적용한 디스크에 대해 동일한 시험 방법으로 DTV 성장을 유도하였고 시험 후 DTV profile을 측정하였다(Fig. 17). 개선된 주조방안으로 조형한 디스크의 DTV profile에서도 약간의 Peak가 확인되기는 하였지만, 개선 전 제품에서 보이던 뚜렷한 간격의 패턴은 나타나지 않았으며, Table 5와 같이 DTV의 Peak to peak 값의 증가가 현저히 줄어들어 균일한 디스크 마모특성을 가지는 것을 확인할 수 있었다.

4. 결 론

- 1) 수직 및 수평 조형기로 제조된 회주철 브레이크 디스크의 미세조직은, Cu 첨가 여부와 주조방안에 관계 없이 0.12 mm ~ 0.5 mm 길이의 A형 편상흑연을 나타내었다.

- 2) 수평 조형기로 제조된 디스크는 비교적 고른 조대흑연분포를 나타내었으며, 수직 조형기에서도 주조방안 수정을 통한 응고속도 제어함으로서 조대흑연분포의 균일화가 가능하였다.

- 3) DTV profile 확인 결과, 수직 조형기로 제조할 경우, Cu 함량 증가는 디스크 마모특성에 영향을 미치지 않았으며, 조대흑연분포 분포상태가 균일할수록 마모특성이 균일하였다.

- 4) 응고속도를 제어한 주조방안으로 수직 조형기를 통해 제조된 디스크는 균일한 조대흑연 분포구조를 가지며, 수평 조형기로 제조된 디스크와 같이 균일한 마모특성을 갖는 것이 확인되었다.

Acknowledgments

A part of this paper presented at the KSAE 2017 Fall Conference and Exhibition

References

-

M. K. Abdelhamid, “Brake Judder Analysis: Case Studies”, SAE 972027, (1997).

[https://doi.org/10.4271/972027]

-

W. Stringham, P. Jank, J. Pfeifer, and A. Wang, “Brake Roughness - Disk Brake Torque Variation, Rotor Distortion and Vehicle Response”, SAE 930803, (1993).

[https://doi.org/10.4271/930803]

-

K. Doi, T. Mibe, H. Matsui, T. Tamasho, and H. Nakanishi, “Brake Judder Reduction Technology-brake Design Technique Including Friction Material Formulation”, JSAE Review, Vol.21(Issue 4), p497-502, (2000).

[https://doi.org/10.1016/s0389-4304(00)00072-2]

-

J. D. Rainbolt, “Effects of Disk Material Selection on Disk Brake Rotor Configuration”, SAE 750733, (1975).

[https://doi.org/10.4271/750733]

- M. A. Maleque, S. Dyuti, and M. M. Rahman, “Material Selection Method in Design of Automotive Brake Disc”, Proceedings of World Congress on Engineering, Vol.III, p2322-2326, (2010).

- J. Y. Lee, “The Effects of the Composition and Microstructure of Brake Disc on Preferential Wear”, KSAE Fall Conference Proceedings, p1402-1409, (2004).

-

M. Collignon, G. Regheere, A. L. Cristol, Y. Desplanques, and D. Balloy, “Braking Performance and Influence of Microstructure of Advanced Cast Irons for Heay Goods Vehicle Brake Discs”, Journal of Engineering Tribology, Vol.227(No.8), p930-940, (2013).

[https://doi.org/10.1177/1350650113484212]

- J. Coyle, P. Tsang, and T. Johnson, “The Effect of Rotor Metallurgy on Brake Performance and Wear Resistance”, SAE 830533, (1983).

-

J. O. Agunsoye, S. A. Bello, S. B. Hassan, R. G. Adeyemo, and J. M. Odii, “The Effect of Copper Addition on the Mechanical and Wear Properties of Grey Cast Iron”, Journal of Minerals and Materials Characterization and Engineering, Vol.2(No.5), p470-483, (2014).

[https://doi.org/10.4236/jmmce.2014.25048]

-

Y. T. Kim, Y. P. Kim, and N. Y. Ryu, “Study for Relation between Brake Disc Cast Iron Chemical Composition Cu, S Content and Friction Value at Same Absolute Humidity Condition”, Transactions of KSAE, Vol.25(No.5), p623-631, (2017).

[https://doi.org/10.7467/ksae.2017.25.5.623]

- International Standard ISO 945-1, 2008.

- J. K. Lee, K. G. Lee, J. M. You, and H. G. Kim, “Study on Wear Property and Microstructure of Brake Disk by Manufacturing Methods”, KSAE Fall Conference Proceedings, p1176-1182, (2017).