[ Article ]

Transactions of The Korean Society of Automotive Engineers - Vol. 26, No. 3, pp.378-388

ISSN: 1225-6382

(Print)

2234-0149

(Online)

Print publication date 01 May 2018

Received 06 Mar 2018

Revised 17 Mar 2018

Accepted 19 Mar 2018

민감도를 적용한 모델 기반 차량 제어 시스템 센서의 고장 진단 알고리즘

나원빈1)

;

박창우1)

;

이형철*, 2)

;

이석주3)

;

유성오3)

|

1)한양대학교 전기공학과

|

|

2)한양대학교 전기생체공학부

|

|

3)현대자동차 샤시제어개발팀

|

Sensitivity Applied Model-Based Fault Diagnosis Algorithm for Vehicle Control System Sensors

Wonbin Na1)

;

Changwoo Park1)

;

Hyeongcheol Lee*, 2)

;

Seokjoo Lee3)

;

Seongo Yu3)

1)Department of Electric Engineering, Hanyang University, Seoul 04763, Korea

|

|

2)Division of Electrical and Biomedical Engineering, Hanyang University, Seoul 04763, Korea

|

|

3)Chassis System Control Development Team, Hyundai Motor Company, 150 Hyundaiyeonguso-ro, Namyang-eup, Hwaseong-si, Gyeonggi 18280, Korea

|

|

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(

http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Important vehicle control systems, such as ESC, MDPS, and ECS, enhance convenience, vehicle stability, and driver’s safety. These functions work with vehicle sensors that inform motorists of the vehicle’s condition. Therefore, the failure of the input sensor in each system can affect the functions of the entire system, increasing the risk of accidents as well as causing inconvenience to the driver. In this paper, a new method in determining and isolating faulty sensors in a vehicle’s control system was investigated. The proposed method calculated the constraints and the residuals by applying the model-based fault diagnosis method to the sensors of the chassis system. To solve the inaccuracies of fault isolation in residuals, the sensitivity analysis was applied to the residual incident matrix to derive a fault isolation table, and to establish a fault isolation strategy. To verify the fault diagnosis algorithm by using the fault diagnotor developed in this study, the fault was identified and verified in the HILS environment with the RCP device.

Keywords:

Fault diagnosis, Fault detection and isolation, Vehicle chassis system, Sensitivity analysis, Hardware-in-the-loop simulation

키워드:

고장 진단, 고장 판단 및 분리, 자동차 샤시 제어 시스템, 민감도 분석, 힐 시뮬레이션

1. 서 론

자동차 차량 제어 시스템은 차량에 장착된 센서를 통해 얻은 차량의 상태 정보를 이용하여 제동, 조향, 현가 및 구동 기능의 성능을 향상 시켜 운전자의 편의성과 차량의 안정성을 제공한다. 자세제어 시스템인 ESC(Electronic Stability Control)는 운전자의 주행과 차량의 상태, 도로상황을 고려하여 주행 안정성을, 조향 시스템인 MDPS(Motor-Driven Power Steering)는 운전자의 조향 입력을 받아 모터를 사용한 조향 보조기능을 수행한다.1,2) 현가 시스템인 ECS(Electronically Controlled Suspension)는 노면상태와 운전조건에 따라 차체높이를 변화시켜 주행 안정성과 승차감을 확보할 수 있다.3) 따라서 이들 시스템의 정상적인 작동을 위해선 차량의 상태를 제어기에 전달하는 센서는 매우 중요하다. 이러한 이유로 차량 제어 시스템의 성능 향상에 대한 연구뿐 아니라 센서와 엑추에이터의 고장을 진단하고자하는 연구가 활발하다.

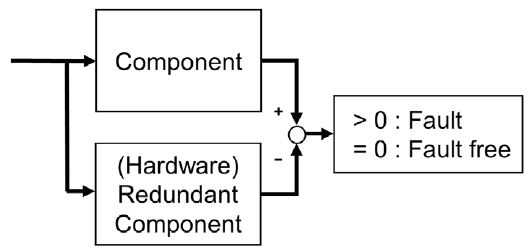

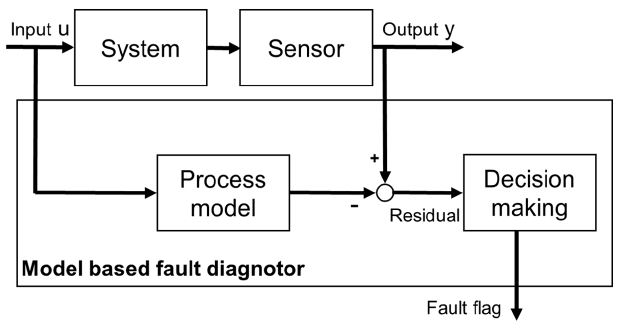

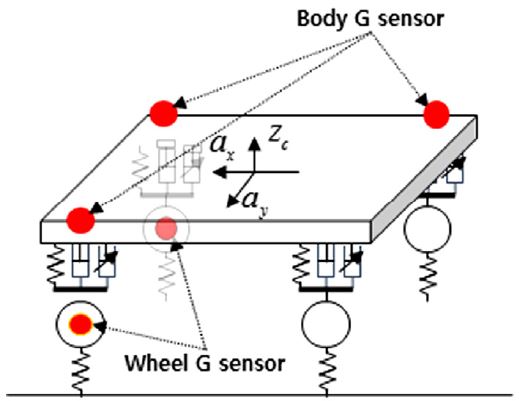

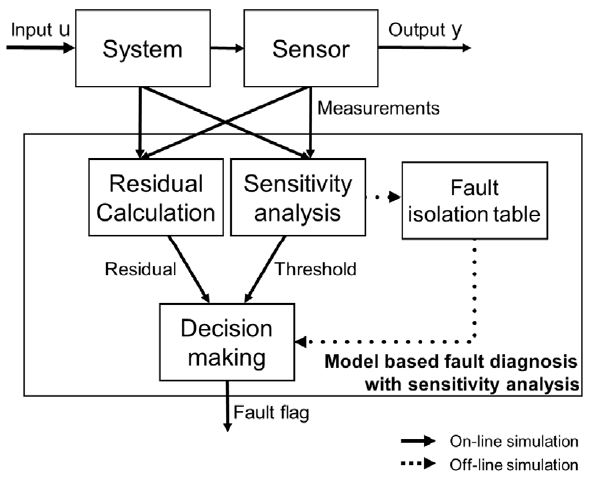

고장 진단 기법은 하드웨어 중복을 이용한 방법과 해석적 중복을 이용한 방법으로 분류 할 수 있다.4,5)Fig. 1의 하드웨어 중복을 이용한 방법은 두 개 이상의 센서, 엑추에이터를 사용하여 고장 발생시에도 안정적인 고장 진단과 정상 동작이 가능하며, 높을 신뢰도를 가진다. 그러나, 이 방법은 중복을 위한 비용과 공간이 요구된다는 단점이 있다. 이에 대한 대안으로 Fig. 2와 같이 신호간의 수학적 관계를 이용한 해석적 중복 방법이 제안되어 이를 적용한 자동차의 개별 섀시 시스템의 고장 진단에 대한 연구가 활발히 진행중이다.6,7) 하지만 자동차라는 하나의 대상에 적용되는 샤시 제어 시스템은 서로 종방향, 횡방향, 수직방향의 상호 연관성을 가지고 있으나, 이를 고려한 고장 진단에 대한 연구는 아직 미비하다.

Hardware redundancy scheme

Analytical redundancy scheme

본 연구에서는 모델 기반 고장 진단을 차량의 상태와 밀접한 관련이 있는 센서들의 상호 연관성을 고려하여 고장 진단기를 설계하였고, 비선형적인 차량 동역학 모델에 대한 민감도 분석을 통해 고장진단 알고리즘의 정확도를 향상시키고자 하였다.

2. 고장 진단 알고리즘 개발

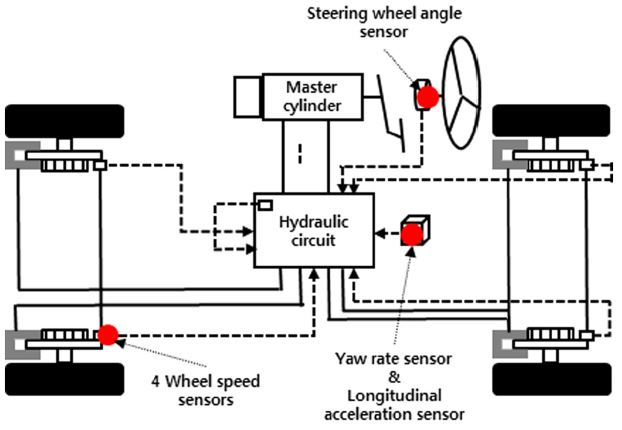

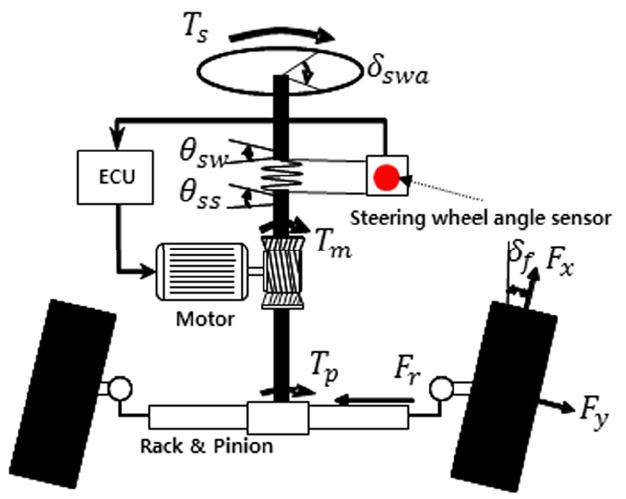

본 연구에서 진단하고자하는 시스템의 센서 구성은 Fig. 3 ~ Fig. 5와 같다.

2.1 차량 동역학 기반 레지듀얼 수식 및 고장 검출 조건 개발

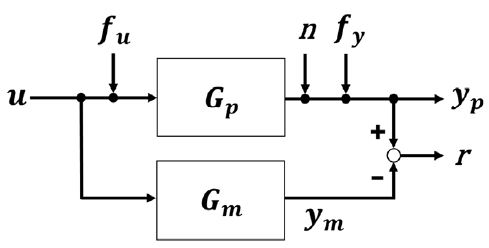

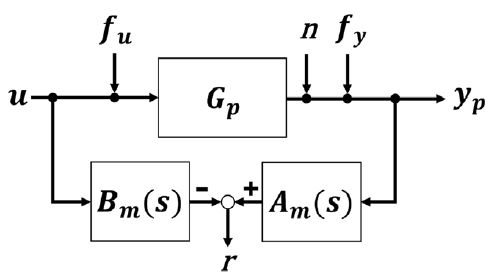

레지듀얼 수식을 구성하는 제한조건은 센서의 출력을 추정하는 Fig. 6의 Output error방식과 시스템의 입력과 출력에 대한 모델을 사용하여 비교하는 Fig. 7의 Polynomial error 방식으로 개발한다.8)

Output error residual calculation method

Polynomial error residual calculation method

이때, 모델로 추정한 ym은 모델의 불확실성을 가지고 있다. 기존의 모델 기반 고장 판단은 이 불확실성을 반영하여 아래의 고장 검출 조건으로 고장 판단을 진행한다.

식 (3), (4)를 레지듀얼 값이 아닌 고장 신호를 기준으로 볼 때, 고장 검출 조건은 아래의 식 (5)로 표현 가능하다.

f는 고장 신호, THf는 해당 고장의 최대 허용 범위를 의미한다. 이때, 고장을 검출하는 알고리즘의 실제 결과물인 레지듀얼 값의 기준으로 다시 정리하면 아래의 식 (6), (7)과 같이 레지듀얼 값과 이에 대한 신호의 민감도로 표현할 수 있다.

따라서 고장 검출 조건을 식 (8)로 정의 할 수 있고, 이에 모델 불확실성을 고려한 Threshold를 반영하면 최종적으로 식 (9)의 고장 검출 조건을 유도 할 수 있다.

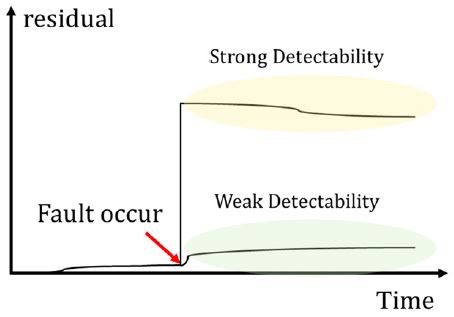

고장 분리를 위해선 각 레지듀얼 값의 민감도를 분석하고, 고장 검출성에 대한 분석으로 Fig. 8과 같은 검출성을 강한 검출성과 약한 검출성으로 따져 고장 분리표를 도출한다.

Fault detectability (strong/weak)

최종적으로 고장 진단을 위해 모델 기반 레지듀얼 값과 고장검출 조건을 실시간으로 계산하고, 이를 고장 분리표에 적용하여 고장 판단 및 분리를 진행한다. 아래의 Fig. 9는 민감도를 적용한 고장 판단 및 분리 알고리즘의 개요이다.

Sensitivity applied model-based fault diagnosis scheme

2.1.1 차량 동역학 기반 레지듀얼 수식 개발

고장 진단 알고리즘 개발을 위해 섀시 시스템의 센서 신호의 상관관계를 이용한 제한조건을 세우고, 이를 고장이론에 적용하여 고장 진단기에 적용한다. 본 연구에서는 Single fault를 다루므로 υx는 강인한 추정이 가능하다 가정하였다. 또한 요레이트 신호와 횡가속도는 다른 신호이나, 하나의 센서 모듈에서 출력되는 신호이므로 하나의 고장으로 간주하였다.

휠 각속도와 타이어 반경으로 계산된 휠 속도는 식 (10) ~ (13)의 제한 조건을 가진다. 이때, δf는 조향각을 조향비 ir로 나눈 값이며 이 값은 매우 작다고 가정하였다.

계산에 필요한 횡방향 속도υy는 식 (15)로 계산한다. 따라서 고장 진단기를 위한 레지듀얼 수식을 식 (16) ~ (19)로 구성한다.

조향각은 식 (20)의 제한 조건을 가져 식 (21)를 구성한다.9)

앞서 계산한 레지듀얼 식 (1) ~ (5)와 달리 레지듀얼 식 (6) ~ (9)는 Output error 방식이 아닌 Polynomial error 방식으로 계산하고자 한다. 종방향 가속도와 횡방향 가속도를 알 때, 차량의 거동에 따른 Weight shift를 반영하여 각 휠에 작용하는 수직력을 식 (22) ~ (25)로 계산할 수 있다.10)

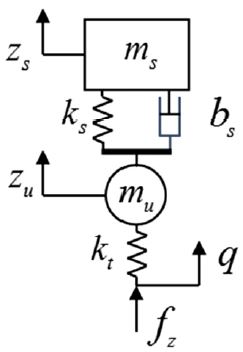

Polynomial error를 계산하기 위해 Fig. 10의 Quarter car model을 사용하여 각 휠에 작용하는 댐퍼 속도를 계산한다.

Quarter car model에서 각 휠의 수직력은 식 (26) ~ (28)의 관계를 가진다. 식 (26) ~ (28)에서 구하고자 하는 수직력은 식 (22) ~ (25)에서 계산한 수직력과의 용이한 계산을 위해 중력 가속도 g를 고려하여 계산한다. 주행 시나리오를 평지라 가정하였으므로 q = 0이다. 따라서 의 변화는 미비할 것이다. 또한 타이어 스티프니스 kt를 무시한다고 가정할 때, 이를 연립하여 정리하면 각 휠의 수직력은 식 (29)로 정리된다.

이때, 댐퍼 속도는 식 (30)의 관계를 가지므로, 각 휠의 수직력은 식 (31)로 정리되어 식 (32)의 댐퍼 속도를 계산할 수 있다.

따라서 고장 검출을 위한 레지듀얼 식 (6) ~ (9)를 식 (33) ~ (36)으로 계산할 수 있다.

하지만 식 (33) ~ (36)의 레지듀얼 수식의 댐퍼 속도는 수직 가속도 센서들을 사용한 추정값이므로 댐퍼 속도 추정 식 (37), (38)을 통해 민감도 분석에 반영되어야 한다.

차체 수직 가속도는 식 (37)로, 휠 수직 가속도는 식 (38)로 계산되어 댐퍼 속도는 식 (39)으로 계산된다. 이를 민감도 분석에 반영하여야 하므로 고장 진단기에서 고려되어야 할 신호를 반영하여 식 (40) ~ (43)으로 다시 정리한다.

2.2 레지듀얼 수식과 고장 신호 민감도 분석

2.2.1 레지듀얼 수식 기반 Incident matrix 분석

앞서 2.1.1절에서 개발한 9개의 레지듀얼 수식에 대해 Incident matrix 방법을 사용하여 분석을 진행한다. Table 1의 Incident matrix는 레지듀얼 수식과 그에 필요한 신호, 파라미터간의 상호 연관성을 분석 하여 해석적 중복을 확인할 수 있다. 이를 사용해 각 고장의 분리 가능성 또한 확인 할 수 있다.11)

2.2.2 민감도 분석을 적용한 고장 분리 전략

Incident matrix를 통해 휠 각속도 센서의 고장 시 레지듀얼 식 (1)과 레지듀얼 식 (5)에서 고장이 검출될 것을 예상할 수 있다. 하지만 개발한 레지듀얼 수식들은 대부분 비선형 모델이기에 고장이 레지듀얼 값에 끼치는 영향은 레지듀얼 수식 마다 다를 것을 예상 할 수 있다. 따라서 비선형 모델에 대한 고장신호의 민감도 분석을 진행하고 이를 적용하여 Table 2의 고장 분리 표로 도출 가능하다. 민감도 분석을 위해 각 레지듀얼 수식을 고장 신호에 대해 편미분 하고, Table 3과 같이 고장대상을 기준으로 비교, 분석하였다.

Residual’s partial derivatives with fault signal

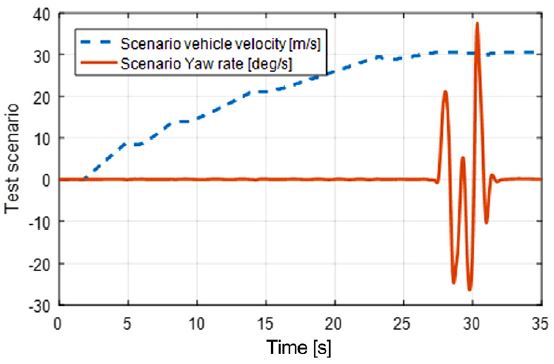

고장 분리표는 알고리즘에서 실시간으로 연산되는 모델이 아니므로, 차량의 다양한 거동을 반영하고자 Fig. 11의 DLC 시나리오에서 오프라인 시뮬레이션을 진행하여 결과를 취득하였다.

Sensitivity analysis scenario

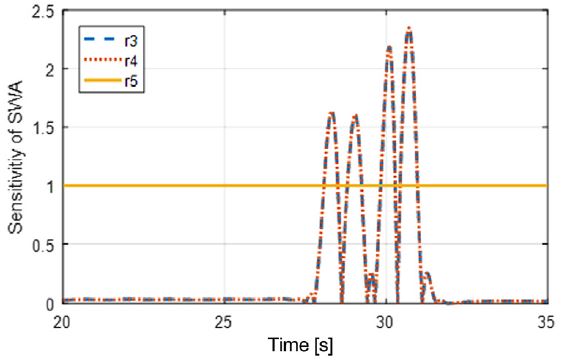

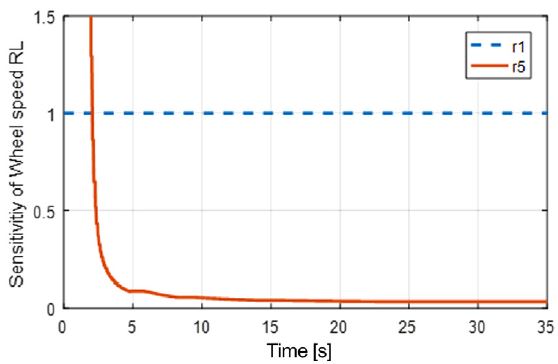

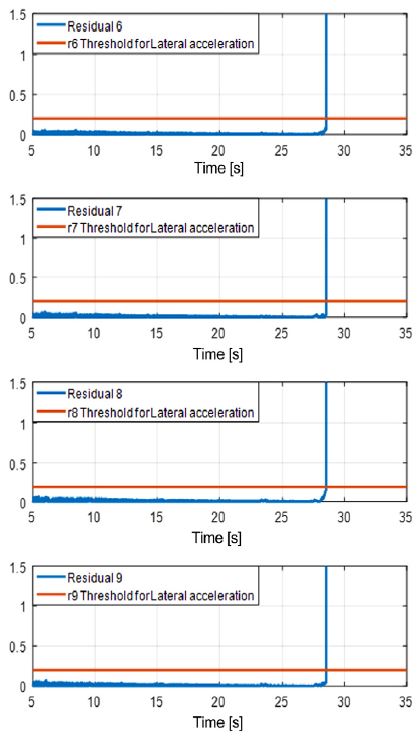

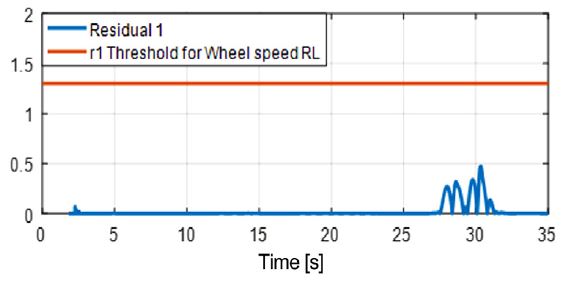

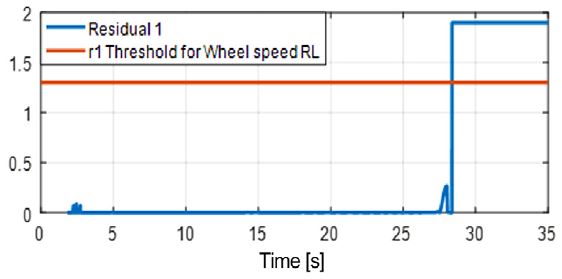

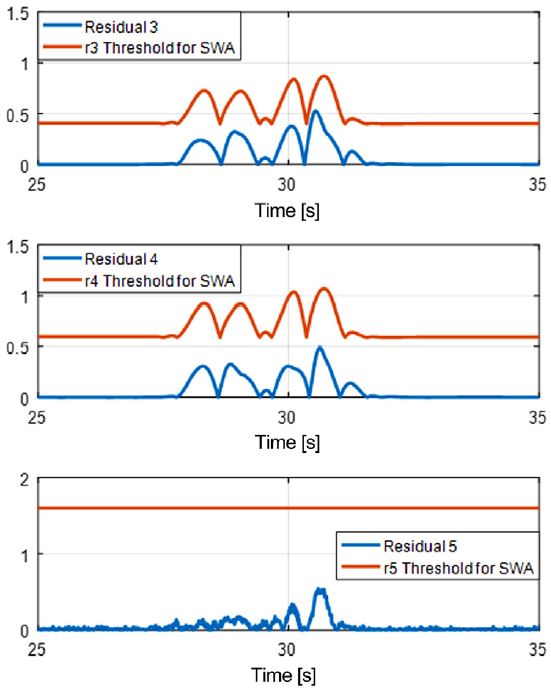

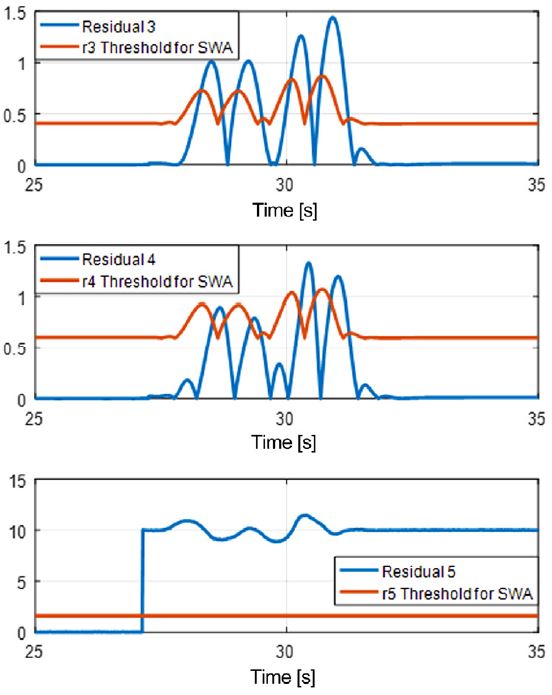

Fig. 12~13은 민감도 분석을 통해 직관적으로 확인 가능한 검출성을 보여준다. 예시로 조향각에 대한 레지듀얼 수식의 민감도는 강한 검출성(r3, 4)과 조건부 강한 검출성(r5)을 가지고 있고, 휠 각속도 센서(RL)의 민감도는 강한 검출성(r1)과 약한 검출성(r5)을 가지고 있다. 또한 수직 가속도 센서의 고장에 대한 레지듀얼 수식의 민감도는 적분항의 존재로 고장 지속 시간에 종속함을 수식적으로 확인 가능하다.

Sensitivity of swa residuals

Sensitivity of wheel speed RL residuals

고장 분리표의 목표는 고장 판단 시 고장을 정확하게 분리하기 위함이므로 전 구간에서 약한 검출성을 가지는 레지듀얼 수식의 고장 신호를 Incident matrix에 반영하여 고장 분리표를 도출 하였다. 여기서 조건부 강한 검출성은 민감도가 큰 조건에서만 고장 검출과 분리가 가능하다. 그에 대한 예시로 조향각 센서의 고장 발생 시 레지듀얼 수식마다 민감도가 달라 조향이 발생한 경우에만 검출되는 레지듀얼 값이 존재한다는 단점을 확인 가능하다.

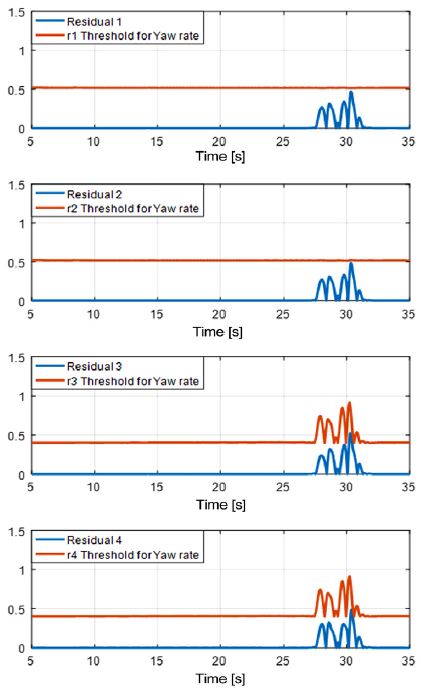

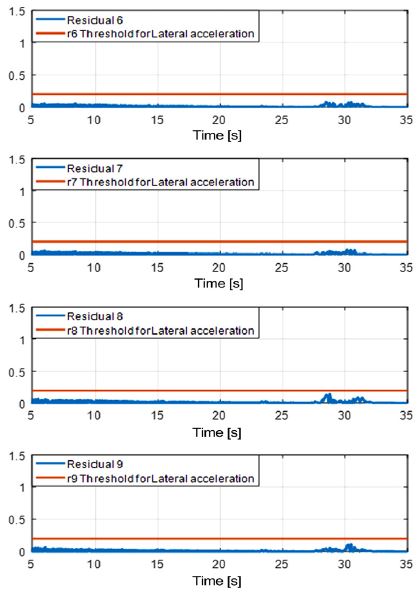

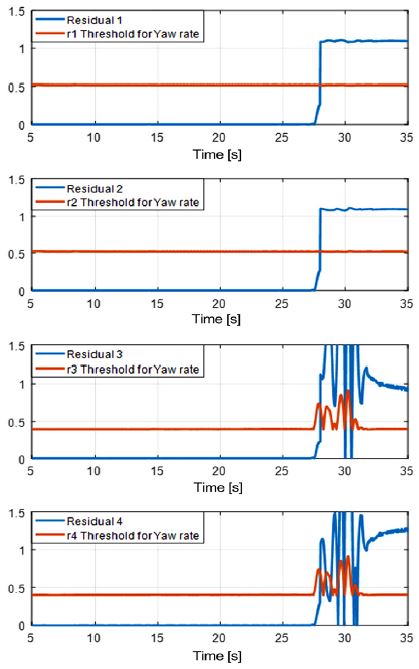

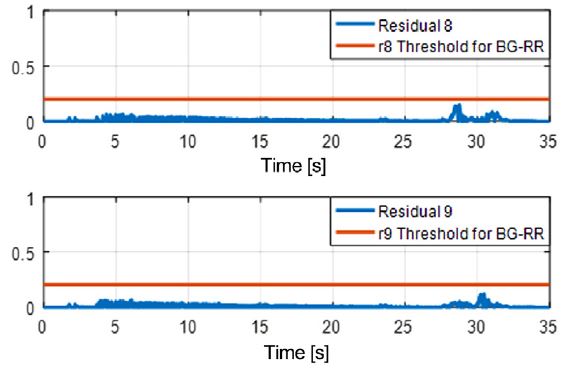

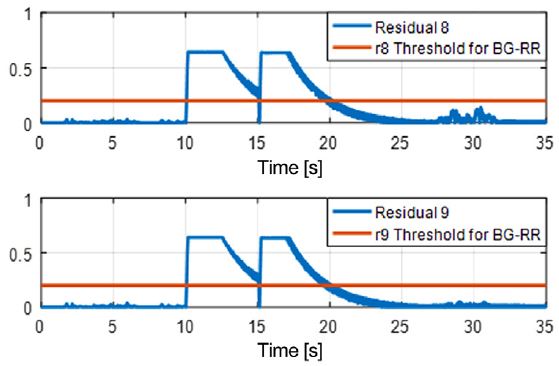

3. HIL 시뮬레이션 결과

개발한 고장 진단 알고리즘을 탑재한 RCP 장비를 사용하여 HILS기반 시뮬레이션 환경에서 센서의 고장을 발생시켜 고장 진단 알고리즘을 검증하였다. 2.3.2절에서 진행한 오프라인 시뮬레이션과 같은 DLC 시나리오에서 각각의 고장을 주입하고, Fig. 14 ~ 23과 같이 고장 판단 및 분리가 가능함을 확인하였다.

Yaw rate residual with no fault

Lateral acceleration residual with no fault

Yaw rate residual with fault

Lateral acceleration residual with fault

Wheel speed RL residual with no fault

Wheel speed RL residual with fault

Steering wheel angle residual with no fault

Steering wheel angle residual with fault

Body G RR residual with no fault

Body G RR residual with fault

HILS는 IPG사의 Xpack4와 CarMaker를 사용하였고, RCP(Remote Control Prototyping) 장비는 dSPACE사의 MicroAutoBox2를 사용하였다.

Table 2에서 확인 하였듯, 고장 발생 시 레지듀얼 값의 변화는 고장별로 독립적일 때 고장 분리가 가능하다. 따라서 10개의 고장 판단 및 분리가 가능였다. 하지만 차체 수직 가속도 센서(FL)과 휠 수직 가속도(FL)의 고장 경향은 서로 같아 고장 판단만 가능하였다. 정리하면 본 연구에서 개발한 알고리즘으로 Table 4와 같이 12개의 고장 판단 및 10개의 고장 분리가 가능하였다.

4. 결 론

본 논문에서는 차량 제어 시스템 센서의 고장을 진단하기 위해 차량 동역학 기반 제한조건으로 고장 진단기를 구성하였고, 이에 적용되는 레지듀얼 수식의 고장 신호에 대한 편미분으로 고장에 대한 민감도를 분석하였다. 분석결과를 통해 고장의 검출성을 따져 고장 분리표를 도출하였고, 모델 불확실성과 고장 허용 범위를 고려한 검출조건(Threshold)를 적용한 고장 진단 알고리즘을 제안하였다. 알고리즘을 탑재한 RCP장비를 사용하여 HILS 기반 시뮬레이션 환경에서 검증하였다. 이를 통해 기존의 고장 진단 방법과 다른 민감도를 고려한 모델 기반 고장 진단의 적용 가능성을 확인 하였다.

3장의 시뮬레이션 결과에서 확인하였듯, 민감도를 고려한 고장 검출 조건의 적용은 기존의 연구에서 소개되었던 Adaptive Threshold 기법과 유사한 형태를 보이나, 고장 진단 모델의 민감도를 분석하여 모델의 불확실성을 고려하였고, 검출하고자 하는 고장의 크기에 따라 Threshold를 선정하여 적용 가능하다는 장점이 있다. 하지만 민감도 분석 결과 중 고장으로부터 경과된 시간에 비례하는 민감도를 확인 하였다. 이는 해당하는 레지듀얼 수식에 적분항이 존재하기 때문이며, 이를 통해 빠르고 정확한 고장 진단 알고리즘 개발을 위해 민감도 분석이 선행되어야 함을 확인 할 수 있다.

민감도를 고려한 고장 진단 방법은 일반적인 차량 제어 시스템이 적용된 자동차를 포함하여 고도화된 제어로 수행되는 ADAS 차량, 자율주행 차량에도 확장 가능하여 시스템의 고장 강인성과 제어시스템의 안정성을 향상시킬 수 있을 것으로 생각된다.

Nomenclature

| |

| l : |

wheel base |

| lf,lr : |

vehicle front, rear length |

| ltw : |

track width |

| m : |

vehicle mass |

| ms,mu : |

vehicle sprung mass, unsprung mass |

| hs : |

vehicle sprung mass height |

| r : |

tire radius |

| δswa : |

steering wheel angle |

| ir : |

steering ratio |

| ax : |

longitudinal acceleration |

| ay : |

lateral acceleration |

| g : |

gravitational acceleration |

| : |

yaw rate |

| kf : |

spring stiffness of suspension |

Subscripts

| |

| fl,FL : |

front left |

| fr,FR : |

front right |

| rl,RL : |

rear left |

| rr,RR : |

rear right |

Acknowledgments

본 연구는 산업 통상 자원부 산업핵심기술개발사업 “ADAS의 시험 평가를 위한 실차 시험용 가상주행 환경구현 및 차량 주행 동기화 장치 개발기술개발 (10052501)” 과제의 지원으로 수행되었음. 이 논문은 현대자동차로부터 연구비와 실험 장비, 기술지원을 받아 수행된 연구결과 및 연구성과임.

References

-

S. Yang, S. Kim, Y. Ki, and H. Ahn, “ECU-In-the-Loop Simulation for ESC Performance Analysis on the Selection of In-vehicle Networks”, Transactions of KSAE, 21(5), p87-96, (2013).

[https://doi.org/10.7467/ksae.2013.21.5.087]

-

J. Lee, S. Lim, K. Lee, T. Hwang, T. Chung, and K. Park, “Development of Integrated Control Algorithm of the ESC and MDPS for Emergency Steering Avoidance”, KSAE Annual Conference Proceedings, p913-920, (2012).

-

I. Lee, J. Park, M. Shin, and J. Jang, “Study of Failure Examples of Automotive Electronic Control Suspension System Including Cases with Wiring Disconnection and Air Leakage”, Journal of the KSTLE, 29(3), p180-185, (2013).

[https://doi.org/10.9725/kstle-2013.29.3.180]

-

J. Chen, and R. J. Patton, Robust Model-Based Fault Diagnosis for Dynamic Systems, Kluwer, Springer, New York, (1999).

[https://doi.org/10.1007/978-1-4615-5149-2]

-

S. X. Ding, Model-Based Fault Diagnosis Techniques, 2nd Edn., Springer, London, (2013).

[https://doi.org/10.1007/978-1-4471-4799-2]

-

H. Lee, “Analysis of Model-Based Sensor Fault Diagnosis with Application to a Motor-Driven Power Steering System”, Proceedings of the Institution of Mechanical Engineers D: Journal of Automobile Enginerring, 255(10), p1317-1333, (2011).

[https://doi.org/10.1177/0954407011404506]

-

H. Kim, and H. Lee, “Fault-Tolerant Control Algorithm for a Four-Coner Closed-Loop Air Suspension System”, IEEE Transactions on Industrial Electronics, 58(10), p4866-4879, (2011).

[https://doi.org/10.1109/tie.2011.2123852]

-

M. Blanke, M. Kinnaert, J. Lunze, and M. Staroswiecki, Diagnosis and Fault-Tolerant Control, 2nd Edn., Springer, Berlin, (2006).

-

H. Fennel, and E. L. Ding, “A Model-Based Failsafe System for the Continental TEVES Electronic-Stability-Program”, SAE 2000-01-1635, (2000).

-

N. Jeon, and H. Lee, “Integrated Fault Diagnosis Algorithm for Driving Motor of In-wheel Independent Drive Electric Vehicle”, Transactions of KSAE, 24(1), p99-111, (2016).

[https://doi.org/10.7467/ksae.2016.24.1.099]

-

R. Isermann, Fault-Diagnosis Systems An Introduction from Fault Detection to Fault Tolerance, Springer, New York, (1999).