3.5톤 상용차 동력분배용 중간변속기 개발

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This paper discussed the development of the transfer case involving a 3.5-ton commercial vehicle. A transfer case is mainly used as a power distribution system between the transmission and the front/rear axle. In this paper, the main parts of the transfer case, such as power transfer shaft, helical gear, bearing, etc., were verified through CAE simulation and performance tests. A developed transfer case is not damaged, not even a crack and fracture, after the strength and durability tests. Finally, a transfer case meeting the requirements of a 3.5-ton front axle driven commercial vehicle was developed. The results of the development would be used as an alternate to the existing transfer case after the vehicle test.

Keywords:

Transfer case, Transmission, Power transfer shaft, Helical gear, Crack, Fracture, Durability test, Vehicle test키워드:

중간변속기, 변속기, 동력전달 축, 헬리컬기어, 균열, 파손, 내구시험, 실차시험1. 서 론

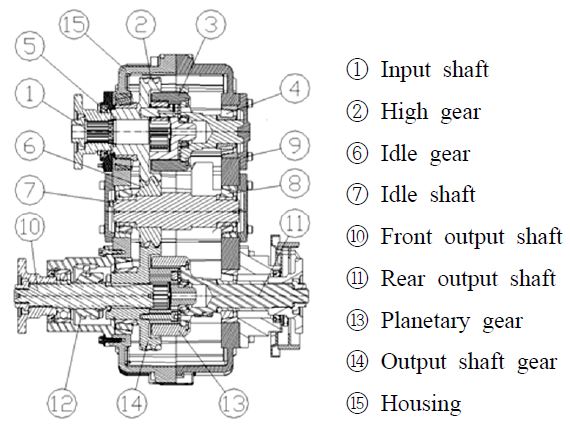

상용차의 구동력 배분에 사용되는 중간변속기(Transfer Case, TC)는 변속기와 차축 사이에 설치되어 2축 이상의 차축을 구동하거나 전륜 구동 방식에서 변속기(Transmission)로부터 전달 받은 동력을 앞뒤 차축에 분배하는 장치이다. 감속 기능을 갖는 상시 구동형 중간변속기는 동력을 입력받는 부분, 감속기어, 차동제한 장치, 유성기어 등의 동력전달과 분배 부분 및 전후방 출력 부분으로 크게 구분된다. Fig. 1과 같이 여러 부품으로 조립된 중간변속기는 변속기로부터 출력되는 동력의 원활한 전달과 전후 차축 동력 분배를 위해서 내구성이 우수하고 경량화된 제품이 요구되고 있다.

현재 국내 차량에 적용되고 있는 제품은 전량 수입에 의존하고 있으며, 국내 개발 경험이 없는 제품으로 전륜 구동 차량 개발을 위한 핵심 제품이다. 3.5톤 상용차용 전륜 구동에 적용을 위한 중간변속기 개발을 위해서는 주요 부품인 입력/출력 축, 공전축, 헬리컬 기어, 유성기어, 베어링 등의 주요 부품의 설계와 고속/저속 모드 구현을 위하여 각 축에 장착되는 헬리컬 기어의 크기, 잇수, 폭 등이 최적으로 설계, 제작되어야 한다.

동력분배를 위한 중간변속기에 관한 연구는 시스템 성능과 기어에 작용하는 굽힘, 접촉 응력에 대하여 상용 소프트웨어를 이용한 FEM 접근 방식으로 많은 연구가 진행되고 있다. 이원규와 박세명1)은 대형 산업차량에 적용되는 고감속 중간변속기에 대한 해석을 통하여 동적거동과 주요부품의 강도해석을 진행하였다. Ooi 등2)은 유한요소 모델링과 시뮬레이션을 통한 종감속 기어의 형식에 따른 진동과 응력을 연구하였고 기어 회전 시 접촉면적의 변화가 굽힘과 접촉 응력에 영향을 주고 있음을 연구하였다.

구조해석 기술을 적용한 스트럿바의 피로내구 성능에 대한 연구와 커넥팅 로드의 강건 설계 등 자동차 부품의 내구성능 평가에는 다양한 시뮬레이션 기술이 적용되고 있다.3,4) Karaveer 등5)은 스퍼 기어의 접촉응력에 대하여 Hertz equation과 Ansys를 이용한 해석을 수행하여 유사한 결과를 얻었다. Bhosale6)은 FEM을 이용한 헬리컬 기어의 굽힘 응력분석에 대하여 연구하였고, Lewis equation과 FEM 해석의 차이점을 분석하였으며, 헬리컬, 스퍼 기어의 초기 접촉 형태에 대하여 연구하였다.

강동수와 송철기7)은 다축차동장치의 전위기어 해석 연구를 통하여 전위 계수와 형상치수 등을 변화시킴에 따른 전달 오차의 변화를 비교하여 굽힘, 접촉응력의 개선으로 부드러운 하중전달과 기어장치의 특성을 사전 예측 및 개선에 관한 연구를 수행하였다.

본 연구에서는 3.5톤급 상용차의 앞 차축 구동을 위한 동력분배용 중간변속기를 개발하였다. 개발된 제품은 기어비 1.1:1과 2.2:1의 고단과 저단으로 동력전달이 가능한 구조로 동력전달 축, 헬리컬 기어 등 주요 부품의 설계에 대한 해석적 검증과 시제품 제작, 시험평가를 통하여 성능을 확인하였다. 개발된 제품을 활용한 앞 차축 구동형 상용차량 개발에 활용이 가능하며 사전검증, 성능평가 기술을 확보하였다.

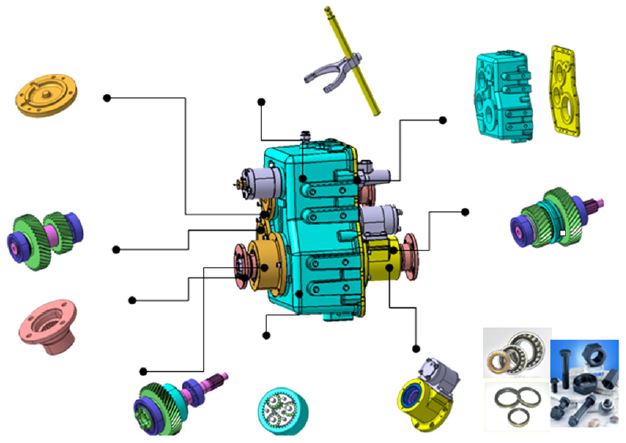

2. 중간변속기 3D 설계

중간변속기는 동력전달 축, 기어, 베어링, 케이스, 커버 등 총 126종의 다양한 부품으로 구성되어 있으며, Catia V5를 이용하여 주요 부품에 대한 3D 모델링과 조립으로 제품 설계를 완성하였다. Fig. 2는 설계된 중간변속기의 3D 모델을 보여주고 있다.

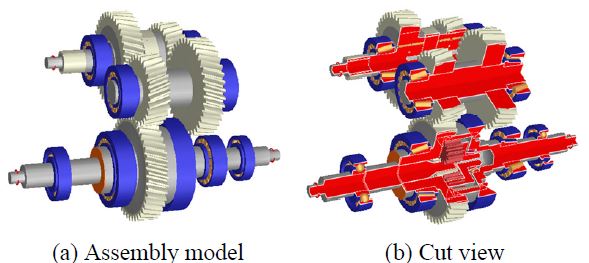

중간변속기 최대 입력 토크는 3.5톤 상용차의 엔진 출력과 변속기의 최대 변속비(5.38)를 고려하여 300 kgf・m로 선정하여 제품 개발을 진행하였다. 컨셉 설계된 3D 모델에 대하여 동력전달시스템 해석전문 도구인 로맥스를 이용하여 축의 강도 분석하였으며, Ansys를 이용한 헬리컬 기어 굽힘 응력 해석 등 컨셉 설계 제품에 대한 사전 검증을 수행하였다.

2.1 동력전달 축 설계

중간변속기의 동력전달 장치에 대한 시뮬레이션 기술을 활용한 사전 검증은 Kisssoft, 로맥스와 같은 전용 시뮬레이션 도구를 이용하여 수행되어진다. 중간변속기의 동력전달 축 설계는 개발 제품의 사용 조건을 고려한 로맥스 해석 결과를 바탕으로 축의 변위와 응력 분석을 통하여 컨셉 설계된 제품이 적용 소재(SCM440H)의 허용 값 이내로 설계되었음을 확인하였다.

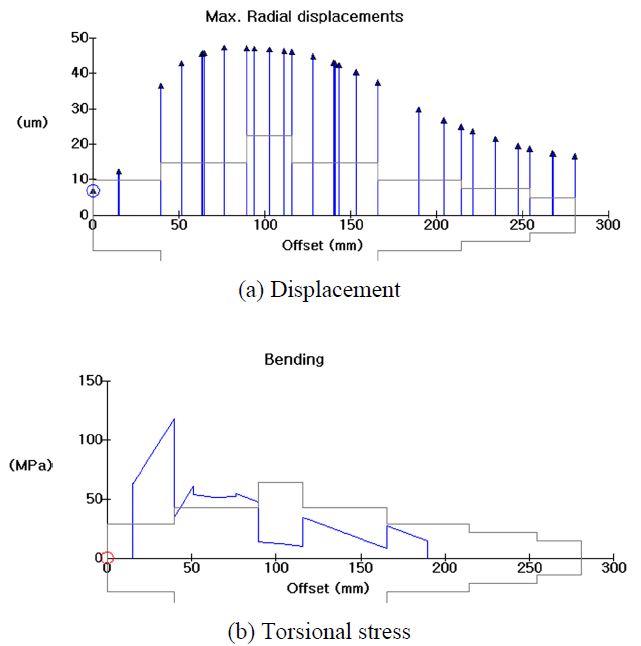

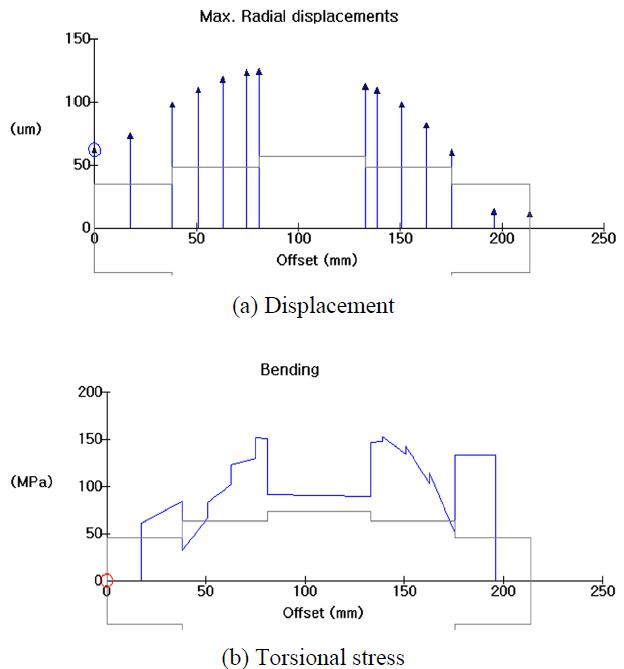

로맥스 해석 결과 입력 축은 반경방향 변위 45 μm 이내, 벤딩 응력은 120 MPa 이내로 제품의 허용 값 이내로 안전함을 확인하였다. 공전 축의 반경방향 변위는 120 μm 이내, 벤딩 응력은 50 MPa 이내의 값을 확인하였다(Fig. 4).

전방 출력 축의 반경방향 변위는 120 μm 이내, 굽힘 응력은 최대 150 MPa 값으로 제품의 허용 값 이내로 안전하게 설계되었으며, 후방 출력 축의 반경 방향 변위는 130 μm 이내, 굽힘 응력은 최대 170 MPa 값으로 입력, 공전 축의 변위와 응력에 비하여 상대적으로 큰 하중을 받고 있었다. Fig. 4와 Fig. 5는 입력, 출력축 해석 결과이며, 허용응력 및 허용 변위는 Table 1에 정리하였다.

2.2 동력전달 헬리컬 기어 검토

동력전달용 헬리컬기어의 굽힘, 접촉 응력에 대한 다양한 CAE 시뮬레이션 방법이 연구되어져 있으며, Sabu 등10)은 헬리컬 기어의 비선형 접촉 조건을 고려한 시뮬레이션 기술, 이슬 등8), 이지혜 등9)은 헬리컬 기어의 굽힘 응력에 대하여 연구하였다. 개발된 TC에 사용된 헬리컬 기어의 구성과 특성 값이 Table 2에 정리되어 있다. 중간변속기 전달 동력과 속도를 고려하여 충분한 동력전달이 가능하도록 헬리컬 기어의 모듈을 4로 동일하게 하였으며, 기어의 크기, 폭 및 이의 개수를 조정하여 감속과 목표 토크를 얻도록 설계하였다.

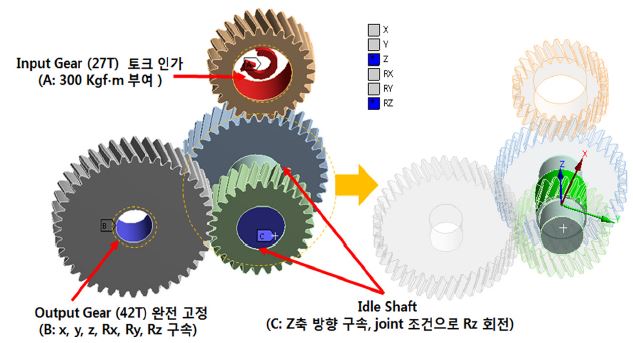

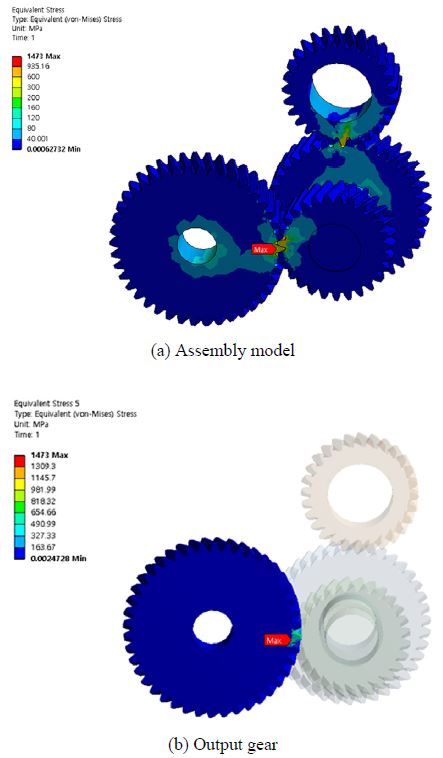

설계된 헬리컬 기어의 검증은 Ansys를 활용하였으며, 동력전달 축과 헬리컬기어 단품 및 조립 해석 모델을 Catia V5를 이용하여 구성하였다. 헬리컬 기어 소재는 SCR420H의 구조용 크롬강으로 기계적 성질은 탄성계수 205 GPa, 프와송 비 0.29, 항복강도 690 MPa의 특성을 갖으며 모든 헬리컬 기어는 동일한 소재를 적용하였다. 유한요소모델은 3D 요소인 10노드 Tetra mesh, 해석의 정확도와 시간을 고려하여 기어 뿌리 부분만 0.7 mm의 조밀한 요소를 적용하였다. 기어 이 사이 접촉은 미끄러짐을 허용하는 접촉 조건(No separation)을 적용하였으며, 공전축의 입력과 출력기어 사이는 강체로 가정하였으며, 축은 회전이 가능하도록 하였다.11) 입력 토크는 입력 축에 300 kgf・m를 적용하였으며, 출력 축을 완전 고정하여 동력 전달 과정에서 이뿌리에 작용하는 굽힘 응력의 변화를 확인하였다. Fig. 6은 4륜 저속 모드의 단순화된 해석 모델과 경계조건을 보여주고 있다.

중간변속기 저단 해석 결과 최대 굽힘 응력은 출력 축 기어에서 1,473 MPa이 발생하였으며, 이는 열처리 후 소재의 항복 응력 1,572 MPa보다 작은 값으로 안전하게 설계된 것을 알 수 있었다. 또한 굽힘 응력은 압축 부분에서 크게 발생하였으며, Fig. 7은 해석 결과를 보여주고 있다. 출력 축 기어에 작용하는 전달토크는 입력토크 대비 186 % 증가된 558 Kgf・m로 출력 축 기어와 맞물린 기어에서 굽힘 응력이 크게 발생함을 알 수 있었다.

3. 시제품 제작 및 성능평가

중간변속기의 동력전달 축과 헬리컬 기어의 사전 검증 결과를 토대로 헬리컬 기어와 축의 설계에 제조 공정을 반영하여 최종 제품에 대한 3D 모델링을 완성하였으며, 완성된 모델을 근거로 부품의 가공, 열처리 및 조립 과정을 통하여 개발 시제품을 완성하였다. Table 3은 동력전달축, 헬리컬 기어 등 주요 부품에 대한 3D 설계와 제품을 보여주고 있다. 케이스와 커버는 AC4C-T6 알루미늄 소재를 적용하여 연비 개선 및 경량화 효과를 극대화 하였다.

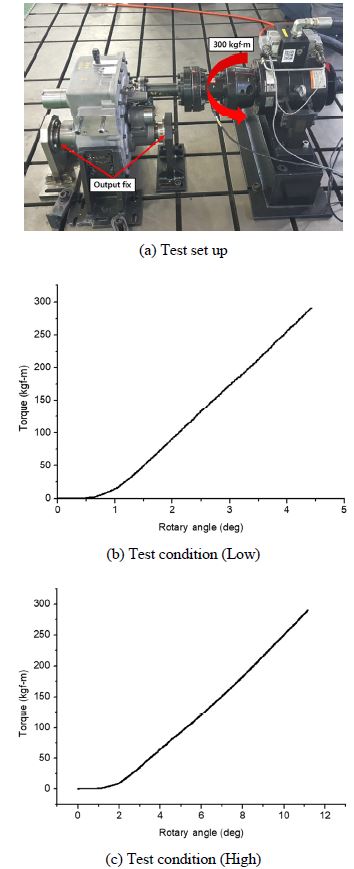

설계 모델을 기준으로 제작된 3.5톤 급 시제품에 대한 정적강도, 내구 성능 시험으로 성능을 확인하였다. 정적강도 시험 구동부는 MTS사의 215.45C Rotary actuator 를 이용하였으며, TC 출력 부분을 지그로 고정하고 입력 부분에 설계 목표치인 300 kgf・m 토크를 인가하여 4WD 저단(1:1) 및 고단(1:2)에 대한 강도 시험을 진행한 후 요소 부품의 균열과 파손 여부를 확인하였다.

Fig. 8은 시험장비 세팅 사진과 제품에 인가된 목표 토크 값을 보여주고 있으며, 시험 후 각 부품에 대한 검사 시 균열 및 파손은 발생하지 않았다. 인가된 토크와 각도 변위 데이터 검토 시 설계 목표 300 kgf・m 까지 전단 및 고단 모두 선형적으로 이루어져 정상적인 시험 진행과 조건을 만족하였음을 확인하였다.

중간변속기의 성능 및 내구시험은 국내 제작된 5축 다이나모를 이용하여 무부하 상태에서 정격 회전속도까지 단계적으로 상승시킨 후에 부하장치를 이용하여 정격 토크를 인가하여 시험하였다. 시험은 차축을 연결한 상태에서 차축시험과 동시에 진행되었으며, Fig. 9는 차축 다이나모 장비를 이용한 성능 및 내구성 시험 세팅 사진이다.

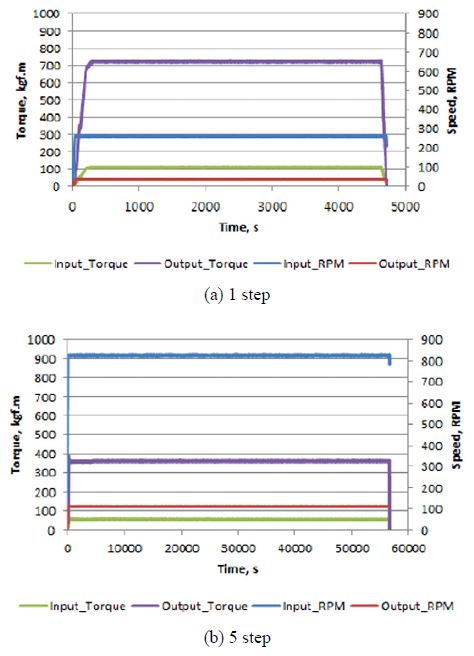

내구시험은 개발 대상 제품의 사용 조건과 시험 시간을 고려하여 1단과 5단을 선택하여 100,000 Cycle을 목표로 진행하였으며, Table 4는 각 단별 시험 조건을 보여주고 있다.

총 107,420 Cycle 내구 시험을 수행하였으며, Fig. 10은 내구시험 결과를 보여주고 있다. 목표 사이클 시험 중 제품의 성능에 영향을 미치는 특이사항 없이 시험을 완료하였으며, 시험 완료 후 제품을 분해하여 각 부품에 대한 검사 시 균열 및 파손은 발생하지 않았다.

설계 검증으로 완성된 설계를 바탕으로 제작된 시제품의 정적 강도, 내구성 시험을 통하여 개발된 시제품의 성능을 확인하였다. 정적강도 시험에서는 균열 및 파손 없이 목표 토크 값을 인가하여 시험을 완료하였으며, 내구시험에서는 테스트 중 누유 발생 문제는 있었지만 전체적인 목표 사이클을 완성하여 3.5 톤 차량에 적용할 수 있는 성능을 만족하는 제품이 개발되었음을 확인하였다.

4. 결 론

본 연구에서는 중간변속기의 동력전달 축과 헬리컬 기어 부품에 대한 설계 검증, 시제품 제작과 성능 시험평가를 통하여 3.5톤급 상용차에 적용 가능한 제품을 개발하였으며, 개발 과정에서 다음과 같은 결론을 얻었다.

- 1) 개발된 중간변속기 동력전달 축과 헬리컬 기어의 CAE 검증 시 설계된 동력전달 축의 반경방향 변위는 130 μm 이내, 굽힘 응력은 170 MPa 이내로 안전하였으며, 출력 축 기어에서 1,473 MPa 최대 응력이 발생하였으나 재료의 허용 값 이내로 충분히 적용 가능한 제품이 설계되었다.

- 2) 중간변속기 조립품의 최대 토크 300 kgf・m에서 부품 파손 여부를 확인하는 정적강도 시험에서 파손 없이 완료하였으며, 작동 내구성능을 보기 위하여 차량의 1단, 5단 조건으로 107,420 Cycle 내구시험 결과, 주요 부품의 파손 없이 성능 목표를 만족하는 제품을 개발하였다.

- 3) 개발된 중간변속기는 3.5톤급 상용차의 전륜 구동에 사용할 수 있는 신뢰성 있는 제품임을 확인하였으며, 향후 실차 장착 시험과 적용차종 선택을 통한 개발제품 적용 및 생산이 가능할 것으로 판단된다.

Acknowledgments

본 연구는 산업통상자원부와 한국산업기술진흥원이 지원하는 경제협력권산업 육성사업으로 수행된 연구결과입니다(과제번호 : R0002889).

References

-

W. K. Lee, and S. M. Park, “A Study on the Embodiment of a Transfer Case with High-Speed Reduction of the Planetary Gear Type Applied to Big industrial Vehicles”, Journal of the Korean Society of Manufacturing Process Engineers, 14(6), p14-20, (2015).

[https://doi.org/10.14775/ksmpe.2015.14.6.014]

-

J. B. Ooi, X. Wnag, C. S. Tan, J. H. Ho, and Y. P. Lim, “Modal and Stress Analysis of Gear Train Design in Portal Axle using Finite Element Modeling and Simulation”, Journal of Mechanical Science and Technology, 26(2), p575-589, (2012).

[https://doi.org/10.1007/s12206-011-1040-5]

-

M. S. Han, and J. U. Cho, “A Study on Fatigue Durability through the Structural Analysis of Strut Bar”, Transactions of KSAE, 24(5), p504-511, (2016).

[https://doi.org/10.7467/ksae.2016.24.5.504]

-

S. W Lee, H. G. Kim, T. H. Lee, and C. H. Yang, “Robust Design of Connecting Rod Using Variable Stress”, Transactions of KSAE, 24(6), p716-723, (2016).

[https://doi.org/10.7467/ksae.2016.24.6.716]

- V. Karaveer, A. Mogrekar, and T. P. R. Joseph, “Modeling and Finite Element Analysis of Spur Gear”, International Journal of Current Engineering and Technology, 3(5), p2104-2107, (2013).

- K. C. Bhosale, “Analysis of Bending Strength of Helical Gear by FEM”, Innovative Systems Design and Engineering, 2(4), p125-128, (2011).

- D. S. Kang, and C. K. Song, “Profile-shifted Gears in Multi-axial Differential System”, Journal of the Korean Society for Precision Engineering, 28(5), p632-637, (2011).

- S. Lee, D. H. Lee, S. C. Hwang, and K. H. Lee, “Stress Analysis of Helical Gear for a Railway Reducer”, Journal of the Korean Society of Manufacturing Process Engineers, 11(2), p55-59, (2012).

- J. H. Lee, M. E. Song, and J. H. Min, “The Study for Helical Gear Bending Stress”, Proceeding of the Korean Society of Mechanical Engineers Autumn Conference, p3612-3616, (2013).

- J. Sabu, Y. Rao, A. John, and V. R. Rajeew, “Finite Element Method for the Nonlinear Contact Analysis of Helical Gears”, International Journal of Research in Advent Technology, 2(4), p20-23, (2014).

-

K. J. Sim, H. J. Moon, G. J. Choi, S. K. Koh, and N. J. Jeon, “Bending Stress Analysis of the Transfer Case Helical Gear for the 3.5 Ton Commercial Vehicle”, Transactions of KSAE, 25(4), p474-480, (2017).

[https://doi.org/10.7467/ksae.2017.25.4.474]