가속 내후 평가에 따른 ASA 수지의 변색경향 연구

; Sun Kyoung Jeoung1)

; Sun Kyoung Jeoung1) ; Pyoung-Chan Lee1)

; Pyoung-Chan Lee1) ; Minsun Yoo1)

; Minsun Yoo1) ; Chang Min Hong2)

; Chang Min Hong2) ; Jin Uk Ha*, 1)

; Jin Uk Ha*, 1)

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Automobile parts made of plastic materials deteriorate physically when exposed to harsh external environments, such as UV radiation and high temperatures. Furthermore, they also discolor due to the oxidation of the polymer material. For this reason, most of the plastic parts used in the exterior are generally painted. However, due to the high percentage of defects in the painting process and environmentally hazardous substances generated during the process, studies on minimizing the painting process by replacing weathering enhanced plastics have increased. This study investigated the discoloration tendency of the acrylonitrile styrene acrylate(ASA) resin, which was once used on weathering enhanced plastics for exterior parts. The discoloration tendencies of different color samples with different amounts of dye and pigment were studied under the SAE J 1960 condition.

Keywords:

Color retention, ASA, Acrylonitrile-styrene-acrylate, Weathering, Dye, Pigment키워드:

칼라변색, ASA 수지, 아크릴로나이트릴-스티렌-아크릴레이트 공중합체, 내후, 염료, 안료1. 서 론

최근, 선진국을 중심으로 자국의 환경보호를 위하여 다양한 환경보호와 관련된 정책을 수립하고 있다. 자동차 분야에서 가장 널리 알려진 환경보호는 경량화를 통한 CO2발생량 규제 등이 대표적인 예이며,1,2) 이 밖에도 공정상에서 발생하는 여러 환경 유해요소를 최소화 할 수 있는 방안들을 요구하고 있다. 도장 및 도금 공정은 공정상 다양한 유해물질을 배출하는 공정이지만, 자동차 부품의 외관 보호 및 상품성 향상을 위하여 오래 전부터 차량에 적용되고 있다. 하지만 유럽 및 미국 등의 선진국에서는 환경 보호 및 원가 절감 등의 이유로 도장 공정을 삭제할 수 있도록 고분자 수지에 염・안료를 착색하는 무도장 수지를 적용하고 있다. 무도장 수지의 경우 외부 환경변화 예를 들어 UV, 열, 습도 등에 의하여 변색되는 경우가 있으며, 따라서 외부 환경 조건에 색상 및 물성변화가 최소화 되는 고분자 수지만 선택적으로 사용하고 있다.

수지의 변색은 태양에서 발생되는 강한 에너지인 자외선에 의해서 발생하며 UV 파장 290-400 nm 영역인 UV-A 및 UV-B 영역에서 분해된다. 아래 표에는 고분자 체인의 결합에너지와 UV 파장 영역에서 분해되는 작용기에 대해서 표시하였다(Table 1).3)

일반적인 고분자는 앞서 언급한 것과 같이 UV광에 의하여 고분자의 사슬이 분해되며, 이때 라디칼이 생성되고 분자량이 감소하는 광산화 분해가 일어나게 된다. 광산화 분해로 인하여 고분자 소재는 기계적 강성이 약화되며, 변색 등의 문제가 발생하게 된다.4-6) 따라서 많은 고분자들은 광산화를 억제 혹은 지연하기 위하여 광산화 안정제인 Light Screeners, UV absorber, Excited state quenchers, Peroxide decomposer, 그리고 Radical scavenger 등을 사용한다.7) 광산화 분해와 같은 고분자 소재의 분해는 소재의 수명을 예측하기 위해 매우 중요한 부분이며, 광산화 분해, 열분해 등의 메커니즘과 관련된 다양한 연구들이 수행되었다.8,9) Gardette 등8)은 폴리스티렌의 광분해 특성을 연구하기 위하여 각기 다른 시간 동안 UV에 조사된 스티렌 필름의 IR 스펙트럼 변화를 분석하였다. -OH기와 -COOH기의 IR absorbance(wavenumber 1,850cm-1, 650cm-1, 3,700cm-3, 300cm-1)의 강도 변화를 분석하는 방법을 통하여 폴리스티렌의 광분해 경향을 분석하였다.

ABS 및 ASA 수지의 매트릭스 소재가 되는 SAN(styrene-acrylonitrile 공중합체)의 경우는 310 nm에서 스티렌 구조에서 형성된 Acetophenone에 의해 1차 분해가 발생되는 것으로 보고됐다.10) 또 다른 연구의 경우는 이와 같은 방법으로 분석했을 때 아크릴로나이트릴의 함량이 증가할수록 카보닐 그룹의 형성이 지연되는 것을 보고하였다.11) ABS 수지의 경우에는 수지의 구성요소 중 부타디엔이 소재의 변색에 가장 중요한 영향을 미치는 것으로 알려져 있다.12) ABS의 광산화는 고무 조성의 가교를 촉진하며, 이때 고무의 Elastomeric한 특성을 저해하게 된다. 이때 발생되는 가교는 폴리부타디엔의 알콕시 마크로 라디칼의 작용으로 보고된 바 있다.13)

ASA(아크릴로나이트릴-스티렌-아크릴레이트 공중합체)의 경우 부타디엔 고무 성분을 포함한 ABS(아크릴로나이트릴-스티렌-부타디엔 공중합체)의 부족한 내후 안정성을 보완하기 위하여 만들어진 소재로 UV 및 열에 의하여 분해되는 부타디엔을 배제하고 아크릴레이트 고무를 적용한 고분자 소재이다. 내후 안정성이 상대적으로 높은 ASA 소재는 주로 자동차의 사이드 미러 하우징, 루프 랙 등에 사용되고 있으며, 무도장 수지로 자동차에 적용되기 위해서는 완성차마다 상이하나 일반적으로는 각 사에서 지정한 실험 조건하에서 일정시간 UV 조사 환경에 노출 시에도 변색 정도가 Delta E 값 기준으로 3이하의 요구 조건을 만족해야만 한다. Delta E 값은 색을 밝기의 정도, 노랑, 빨강, 파랑, 녹색의 정도를 3차원으로 표시하여 색의 변화 정도를 표현하는 방법으로 아래 식과 같은 수식에 의해서 계산된다.

| (1) |

| (2) |

| (3) |

| (4) |

칼라의 구현이 검정색과 흰색은 보통 Carbon black과 TiO2를 사용하며, 그 외 색은 상기 선정된 4가지 색의 염료와 안료를 배합하여 제조하게 된다.

ASA 소재의 변색경향은 사용한 원부 원료, 첨가제, 염안료의 특성과 함량에 따라 크게 변하며 본 연구에서는 북미 자동차공학회의 내후 평가기준 SAE J 1960 조건으로 내후 촉진시험을 통해서 일반적으로 사용될 수 있는 다양한 색에 따른 ASA 소재의 색상 변화 경향에 대한 연구를 수행하였다. Rabek14)에 따르면 수지의 변색을 지연할 수 있는 UV 안정제를 크게 7가지로 구분하였는데, 1) 안료, 2) Metal chelates, 3) Carbon black, 4) Salicylates, 5) Salicylanilides, 6) Hydroxyy phenyl benzotriazoles, 7) Hydroxy benzopheonones 이다. 안료는 무기 혹은 복잡한 구조의 미네랄 유기 Complex로 구성되어 있다. 파우더 메탈의 일종인 알루미늄은 우수한 UV reflector로 보고되어 있으며, Fe2O3, Fe3O4, ZnO, TiO2는 우수한 UV screener로 알려져 있다. 유기 안료 중에서 Azo와 Anthraquenone은 UV 광 흡수제로 보고되었다.4) Carbon black은 가장 널리 알려진 Light absorber이며, 응집된 형태의 미세한 입자형상으로 구성되어 있고, 카보닐, 하이드록실, 퀴논 등의 작용기가 포함된 형태가 일반적이다.15)

2. 실험 내용

2.1 재료

본 실험을 위하여 아크릴고무 2종과 SAN 수지 2종과 이미드계 내열수지는 금호석유화학에서 제공되었으며, 실험에 사용된 염료 안료와 함께 사용된 소재의 정보를 Table 2에 정리하였다.

실험에 사용된 염료 및 안료는 Delta E값에 영향을 미치는 6개색(검정, 흰색, 노랑, 녹색, 파랑, 빨강)을 실험하였으며 0.1 phr, 0.3 phr, 0.5 phr이 각각 단독 사용되었다. ASA 수지의 설계는 실험의 편차를 줄이기 위하여 동일하게 처방하였다. 아크릴 고무 함량 41 %, SAN 함량 56 %, 이미드계 내열수지의 함량은 3 % 이다. 그 외에도 활제, 충격보강제, 내후 안정제가 ASA 수지 설계를 위하여 적용되었다.

2.2 시편준비

소재의 압출은 바우테크 BA-19(L/D = 40, barrel diameter 19 mm) 기종을 사용하였으며 가공온도는 220 °C, Screw RPM 은 350 조건에서 실시하였다. 각각의 원료와 염・안료는 피더에 투입되기 전에 믹싱하였다. 압출된 수지는 UBE사의 180톤 사출기를 통하여 시편 가공되었고 사출온도는 230 °C, 금형온도는 40 °C로 설정하여 실험하였다.

내후시험 및 분석, 준비된 시편은 Q-Sun xenon test chamber(모델명: Xe-3)를 통하여 SAE J 1960 조건에서 2,500 KJ의 에너지를 받는 조건으로 실험되었으며(Table 3), 실험의 편차를 최소화하기 위하여 동일한 시편이 3종씩 개별적으로 위치되어 변색경향을 관찰하였다. 변색의 정도는 색차계(모델명: Colormate 제조사 ㈜ 신코)를 통하여 분석되었으며, 변색경향은 일주일 간격으로 확인하였다

3. 결과 및 토의

3.1 Black 및 White 칼라

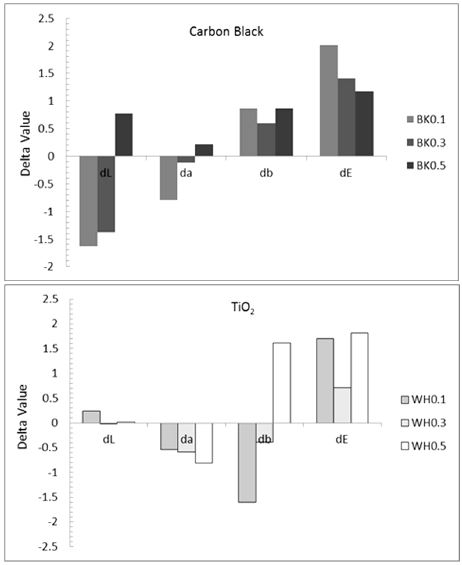

고분자 수지의 검정색과 흰색의 착색은 일반적으로 Carbon black과 TiO2를 각각 사용하며, 해당 칼라런트는 일반적으로 내후 안정성 향상에 도움을 줄 수 있는 것으로 알려져 있다. 일반적으로는 완성차 메이커별로 각각의 색에 따른 분위기가 다르며, 따라서 해당 칼라런트가 단독으로 사용되는 경우보다는 다른 칼라런트를 함께 넣어 조색하여 회사만의 색을 구현한다. 또한 Delta E 값은 L, a, b 값의 변화에 대한 정도 값이기 때문에 특정 시점의 값을 보는 것과 함께 변색경향을 함께 보는 것이 매우 중요하다. Fig. 1을 보면 두 시편간의 변색경향이 상이한 것을 확인할 수 있다. Black 칼라의 경우 함량 증가에 따라 Delta E 값의 변화는 점차 줄어드는 경향을 보인다. Black 칼라의 경우 Carbon black 함량이 0.3 phr 이하인 경우에서는 보다 어두운 색으로의 변색이 이루어지나 0.5 phr 인 경우에는 밝아지는 경향으로 변색되었다.

이는 Black Color 시편이 변색될 때 L 값의 변색 방향성은 유사하게 수렴되나 Carbon black 0.5 phr을 적용한 시편의 경우 수렴되는 방향 대비 L 값이 낮은 상태이기 때문으로 판단된다. Table 4에 해당 시편의 초기 및 최종 L, a, b 값을 기술하였다. Carbon Black은 일반적으로 미세한 입자 형태로 구성되어 있으며, 카보닐, 하이드록실, 퀴논 등과 같은 다양한 작용기를 포함하고 있다. 다양한 연구논문에서 Carbon black이 UV를 흡수하여 수지의 변색을 지연할 수 있음을 보고 하였다.15,16)

Carbon black의 우수한 Light stabilizer의 역할은 소재의 구조적 특성으로 인한 UV radiation의 필터역할 수행과, 안정화된 다양한 라디칼을 지니고 있기 때문에 Radical scavenger의 역할을 동시에 수행하기 때문으로 보인다. 또한 Singlet과 Triplet 상태의 고분자의 Quenchers 역할을 수행할 수 있는 것으로도 보고되어 있다.4)

Carbon black의 UV 안정제로서의 역할은 Carbon black의 종류, 크기, 그리고 고분자 상에서의 분산정도에 따라 차이가 있을 수 있다.4) 또한 Carbon black의 UV 안정제로서의 역할은 입자가 작아질수록 유리한 것으로 보고되었으며, 일반적으로 알려진 Carbon black의 적정 함량은 약 3~5 wt%로 함량이 추가 될 경우 소재의 물성 저하를 초래할 수 있기 때문에 소재 설계 및 착색 시 해당부분이 반드시 고려되어 한다.15)

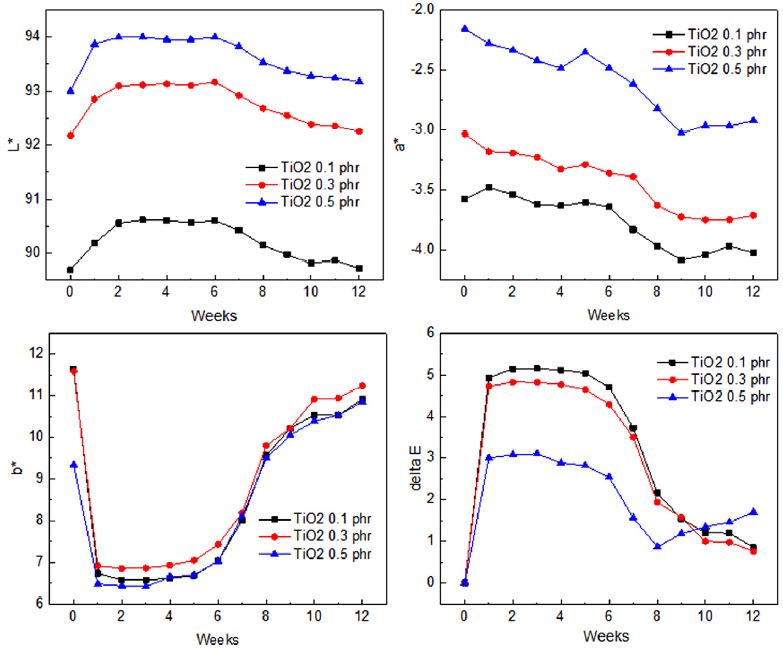

White 시편의 경우는 Black 칼라와 다른 변색경향을 보인다(Fig. 2). TiO2를 적용하여 착색된 White 시편은 전 함량에서 a 값의 경우 일정하게 감소하는 경향을 보이지만 L 값과 b 값의 경우 큰 폭의 변화가 초기에 발생하고 시간이 지남에 따라 점차 안정화되는 경향을 보인다. 이러한 경향은 최종시간의 Delta E 값은 기준치를 만족할 수 있지만 측정과정중간에는 Delta E 값이 매우 높은 수치를 보이기 때문에 칼라를 구현할 때 주의할 필요가 있다. TiO2함량이 높을수록 b 값의 초기 변화폭이 상대적으로 적어 8주까지의 Delta E 값은 TiO2 0.5 phr이 적용된 시편이 가장 유리하나 8주차 이후에는 오히려 변색경향이 커지는 결과를 보여주었다.

3.2 Yellow 칼라 염료 안료 비교

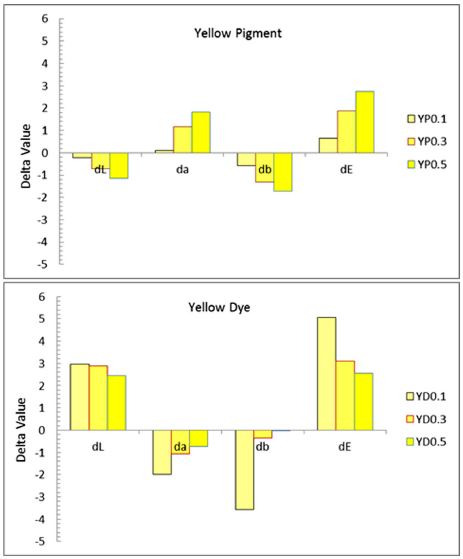

Yellow 칼라의 염・안료 함량 별 변색경향은 Fig. 3에 표현하였다. Yellow 칼라의 경우는 안료가 염료 대비 변색의 정도가 상대적으로 낮은 결과값을 보였다. 함량에 따른 변색 정도는 염료와 안료의 경향이 상이한데, 안료의 경우는 함량이 증가할수록 더 많이 어두워지며, 적색과, 파란색으로의 이동이 커지는 경향을 보인 반면 염료의 경우는 함량 증가에 따라서 더 노란색으로의 변색 거동을 보인다.

또한 안료의 경우는 높은 함량의 안료 적용 시 Delta E 값의 변화가 오히려 더 크지만, 염료의 경우 함량이 증가할수록 최종 Delta E 값의 변화는 오히려 줄어든다. 일반적으로 안료가 염료대비 변색 정도가 적은 것으로 알려져 있는데, 본 실험결과의 경우 적절한 함량의 염료사용이 변색에 대한 정도를 조절하는데 도움이 될 수 있다고 판단된다. 이러한 변색거동은 빨간색과 녹색 염료를 사용시에도 유사하게 관찰되고 있다. 앞서 언급한 것처럼 안료의 경우 UV 안정제로 사용될 수 있으나 구체적인 메커니즘은 아직도 정확하게 규명되지 못하였다. 본 연구에서도 Yellow 안료를 제외하고는 함량 증가에 따라서 색 변화가 작아지는 경향을 보였다.

일반적으로 안료는 UV로 인한 현상을 수지 내부에서 억제하는 역할을 수행하는 것으로 알려져 있다. 안료는 매우 강한 흡수 성능을 지니고 있기 때문에 광산화 현상은 안료가 있는 내부보다는 표면에서 진행되는 것으로 보고되었다.4) Yellow 안료의 함량 증가에 따라 Delta E 값이 증가하는 경향이 본 연구에 사용된 안료의 부족한 광 안정성 때문인지 혹은 Yellow 안료의 특성인지는 추가적인 분석이 향후 진행될 예정이다.

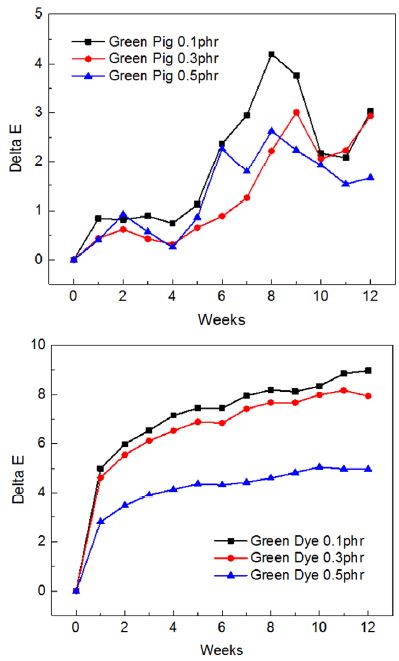

3.3 Blue 칼라 염료 안료 비교

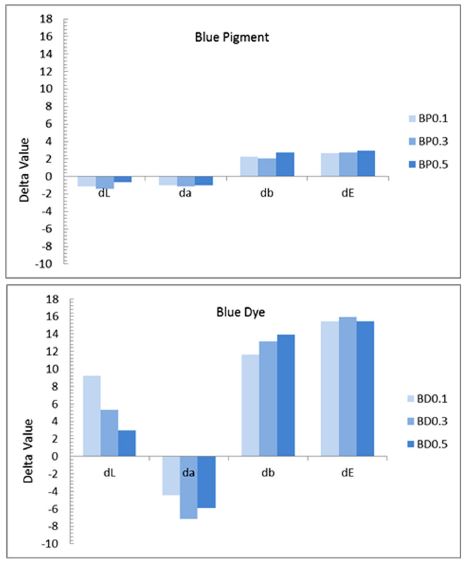

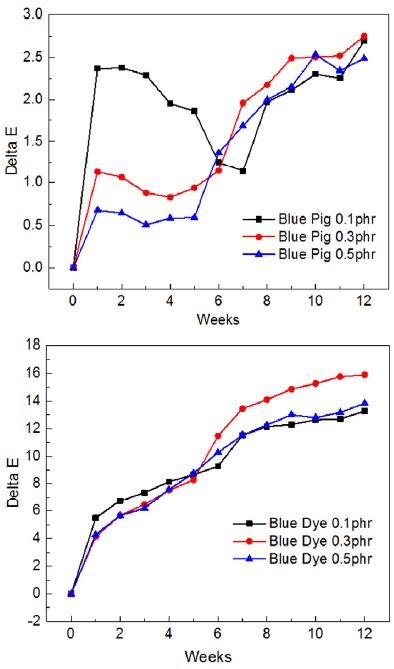

파란색의 경우는 염료와 안료의 변색 정도가 가장 크게 나타났으며, 염료의 경우는 변색 정도가 매우 높은 것을 확인할 수 있다. 파란색 안료의 경우는 함량의 증감에 따라 변색 경향차이는 상대적으로 크지 않지만 함량이 높을수록 색은 보다 녹색 방향과 노란색 방향으로 변화가 진행되고 있다. 따라서 칼라 구현이 가능하다면, 최소량을 투입하는 것이 유리할 것으로 판단된다.

또한 파란색 안료의 경우 함량이 작을수록 UV 노출 초반에 변색이 매우 크게 진행되고 안정화 된 이후 변색이 진행되며, 함량이 증가할수록 초반 변색정도가 상대적으로 감소하는 경향을 보여준다. 또한 함량과 관계없이 5~6주 경부터는 변색이 지속적으로 증가하는 패턴을 보여주었다(Fig. 4).

염료의 경우는 L, a, b 값 모두 매우 크게 변하며,

따라서 Delta E 값의 변화 폭 또한 매우 크다. Blue 칼라 염료 적용 시편의 경우는 안료와 달리 안정화되는 구간이 보이지 않으며, 초기 변색 이후 지속적으로 변색이 진행된다. 변색이 가장 많이 진행된 구간은 안료의 경우와 동일하게 초기 1주에서 Delta E 값이 약 4~5 이상의 값을 보여 UV 노출 시 매우 불안정한 조색이 될 수 있음을 확인할 수 있다(Fig. 5).

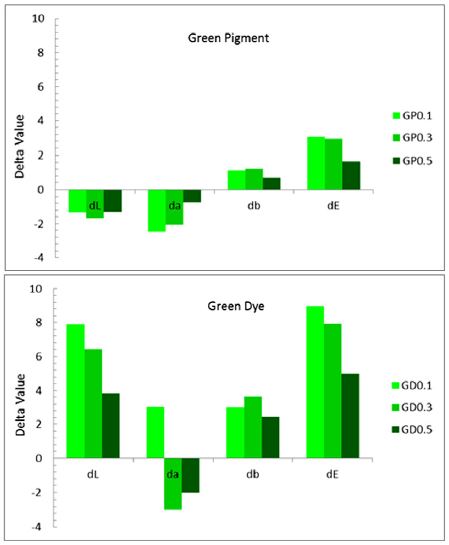

3.4 Green 칼라 염료 안료 비교

녹색계열의 시편은 두 종류의 시편 모두 함량이 증가할수록 Delta E의 변색 값은 감소하는 경향을 보여주었다(Fig. 6).

녹색 안료 시편의 2,400 KJ UV 노출 이후는 안료함량에 따라 정도는 상이하나 초기대비 더 어두운 색감을 구현하며 녹색경향이 다소 강해지고 노란색 계열로 변색이 진행 되는 패턴을 보여주었다. 염료의 경우는 초기대비 밝아지는 경향을 보이며 노란색으로의 변색경향을 보여주었다.

전체적인 변색경향은 Fig. 6에서 보여주듯이 안료의 경우는 변색의 경향이 불규칙적으로 변화하며 증가하는 경향을 보이는데 반하여 염료의 경우는 일정하게 변색이 이루어지고 있다. 이러한 경향은 Blue 칼라의 염・안료의 경우와 유사하다. 안료의 불규칙적 변색경향은 최종 시점의 Delta E 값의 수치 이외에도 변색패턴의 중요성을 보여준다. 예를 들면 녹색 안료 8~9주차의 변색은 이미 3을 초과한 상태이기 때문에 조색 시 주의가 필요할 것으로 판단된다(Fig. 7).

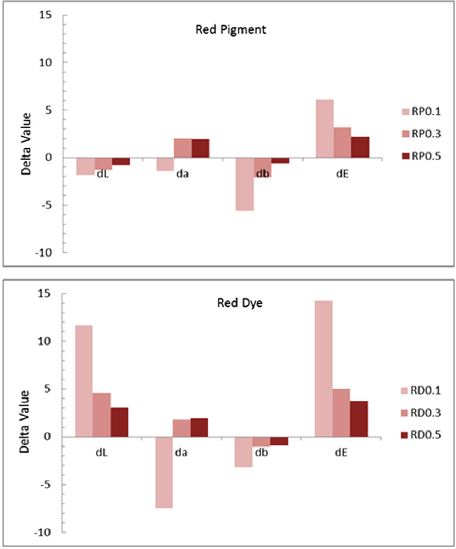

3.5 Red 칼라 염료 안료 비교

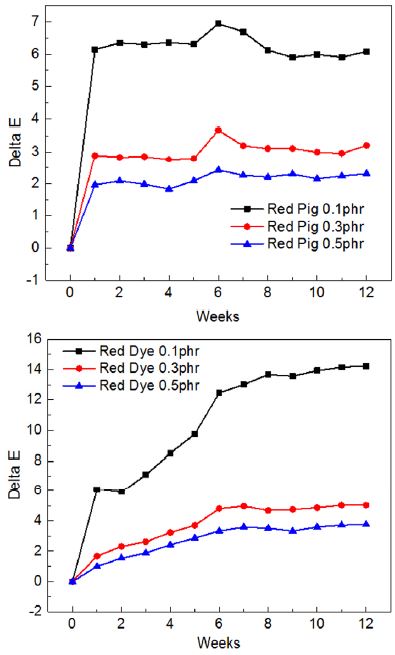

빨간색의 경우 또한 다른 칼라와 마찬가지로 안료가 염료대비 변색 정도는 낮은 결과를 보여주었으며, 두 경우 모두 함량이 증가함에 따라 Delta E 값은 감소하였다(Fig. 8).

안료의 경우는 UV환경에 장기 노출 시 초기 시편 대비 보다 더 어두운 색을 보이며, 적색과 파란색으로의 색이 변하였으나 함량이 증가할수록 경향은 감소하였다. 염료의 경우는 이와 달리 초기시편 보다 밝은 경향을 보이면서 색의 변화가 이루어지는 차이점을 보여주었으며, 함량에 따라 변색경향은 마찬가지로 감소하였다. 빨간색의 경우 염료와 안료 모두 UV 노출 초기에 변색이 크게 변화되었다. 특이한 점은 안료의 경우는 초기 변색 이후 Delta E 값의 변화는 큰 변화를 보이지 않았다. 염료의 경우는 다른 색의 염료 적용 시와 유사하게 시간의 경과에 따라 지속적으로 변색이 진행되는 경향을 보였다(Fig. 9).

4. 결 론

본 연구에서는 무도장 수지로 사용량이 증가하고 있는 ASA 수지의 조색에 따른 변색경향에 대한 연구를 수행하였다. 일반적으로 플라스틱 소재의 조색은 제조사마다 상이한 염료 및 안료를 사용하기 때문에 그에 따른 변색경향을 수행해야 한다. 또한, 변색은 외부 조건 및 시편의 상태에 따라 크게 변하기 때문에 본 연구의 값은 색의 변색 경향으로 판단하는 것이 바람직하다. 상기 실험은 동일한 원부원료 조합을 바탕으로 진행된 실험으로, 소재의 조색이 내후 및 내광 평가 시 매우 큰 영향을 미침을 확인할 수 있었다.

본 연구를 통하여 각각의 칼라를 구현하는 염료 및 안료가 동일 UV 조사환경 속에서도 다른 패턴으로 변화하는 것을 확인하였으며 이는 소재 메이커 및 완성차 메이커에서 향후 조색과 관련된 품질을 이해하는데 도움이 될 것이라고 판단된다. 칼라런트 중에서 가장 변색에 영향을 적게 받는 칼라는 Carbon black과 TiO2이며, 안료가 염료보다 일정 범위 내 처방에서는 변색이 잘 발생하지 않는 것으로 분석되었다. 염료의 경우는 소량 첨가 시 UV 노출시 매우 급격하게 변색이 진행되지만 함량이 증가할 경우 상대적으로 변색되는 정도가 감소하여 소재의 착색 시 염료와 안료를 혼합하여 변색을 최소화 할 수 있는 조색처방 개발이 필요할 것으로 판단된다. UV 조사 시 가장 쉽게 변색이 이루어지는 경우는 파란색과 빨간색 염료를 적용한 경우이며, 녹색과 노란색 염료가 그 뒤를 이었다.

Nomenclature

| L : | lightness (black or white) |

| a : | degree of red and green |

| b : | degree of yellow and blue |

| Delta E : | dolor difference compare to the initial color |

Acknowledgments

이 본 논문(연구)는 산업자원부 산업핵심기술개발사업(과제번호: 10070127)의 지원으로 수행된 결과임.

References

- B. -H. Choi, “Development of Innovative Lightweight Metals and Polymer Composites for Structural Applications of Automobiles”, Auto Journal, KSAE, 38(9), p20-23, (2016).

-

D. W. Kim, J. W. Yoon, S. Park, K. Kim, and T. Lee, “Fuel Consumption Parameters for Realizing and Verifying Fuel Consumption Prospect Algorithm of Vehicle Driving Route Information System”, Int. J. Automotive Technology, 14(6), p955-964, (2013).

[https://doi.org/10.1007/s12239-013-0105-0]

- J. McMurry, Organic Chemistry, 5th Edn., Brooks & Cole, Pacific Grove, (2000).

-

E. Yousif, and R. Haddad, “Photodegradation and Photostabilization of Polymers, Especially Polystyrene: Review”, SpringerPlus, 2, p398-418, (2013).

[https://doi.org/10.1186/2193-1801-2-398]

-

F. Cataldo, “Stability of Polyynes in Air and their Degradation by Ozonolysis”, Polymer Degradation and Stability, 91(2), p317-323, (2006).

[https://doi.org/10.1016/j.polymdegradstab.2005.04.046]

- A. Galdi, P. Foltis, and A. Shah, U.S. Patent 2010-118415, (2010).

- F. A. Bottino, A. R. Cinquegrani, D. D. Giovanna, L. Leonardi, and P. A. Antnino, “A Study on Chemical Modifications, Mechanical Properties and Surface Photo-Oxidation of Films of Polystyrene Stabilized by Hindered Amines”, Polymer Testing, 23(7), p779-789, (2004).

-

J. -L. Gardette, B. Mailhot, and J. Lemaire, “Photooxidation Mechanisms of Styrenic Polymers”, Polymer Degradation Stability, 48(3), p457-470, (1995).

[https://doi.org/10.1016/0141-3910(95)00113-z]

- J. F. Rabek, Polymer Degradation Mechanisms and Experimental Methods, Chapman & Hall, London, (1994).

-

G. Geuskens, D. Baeyens-Volant, G. Delaunois, Q. Lu-Vinh, W. Piret, and C. David, “Photo- Oxidation of Polymer-II”, European Polymer Journal, 14(4), p299-303, (1978).

[https://doi.org/10.1016/0014-3057(78)90052-6]

- D. J. T. Hill, A. P. Lang, J. H. O’Donnell, and P. J. Pomery, “The Effects of Gamma Radiation on Copolymers of Styrene and Acrylonitrile”, Polymer Degradation Stability, 38(3), p205-218, (1992).

- J. Shimada, and K. Kabuki, “The Mechanism of Oxidative Degradation of ABS Resin”, Journal of Applied Polymer Science, 12(4), p671-682, (1968).

- G. Scott, M. Tahan, and J. Vyvoda, “The Effect of Thermal Processing on PVC-Photo-oxidation of Unstabilized PVC”, European Polymer Journal, 14(12), p1021-1026, (1978).

- J. F. Rabek, Mechanism of Photophysical Process and Photochemical Reaction in Polymer, John Wiley and Sons, Chichester, (1987).

-

L. D. Suits, and Y. G. Hsuan, “Assessing the Photo-degradation of Geosynthetics by Outdoor Exposure and Laboratory Weatherometer”, Geotextiles and Geomembranes, 21(2), p111-122, (2003).

[https://doi.org/10.1016/s0266-1144(02)00068-7]

-

F. R. Winslow, “Recent Studies of Polymer Degradation and Stabilization”, Macromolecular Chemistry and Physics, 2(3), p27-34, (1979).

[https://doi.org/10.1002/macp.1979.020021979102]