고주파 진동에 의한 상용차용 벨로우즈의 피로수명 해석

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The bellows of a commercial vehicle consist of a decoupling element that is usually placed in front of the exhaust system. It absorbs or isolates vibrations from an engine under various road conditions. Due to enhanced exhaust gas regulations, such as Euro 5 and Euro 6 standards, the interlock tube, which has been used in a large truck, could not be used anymore because an interlock tube could not guarantee air tightness. Furthermore, bellows must be validated for both low and high frequency performances to guarantee its durability. In this study, a finite element model was created for the fatigue life prediction of bellows under random loading, such as high frequency via the vibration fatigue analysis technique. A dynamic excitor conducted a fatigue test with random loading. The predicted fatigue life was verified after the vibration fatigue test.

Keywords:

Vibration fatigue, Frequency response analysis, Bellows, Fatigue life키워드:

진동피로, 주파수 응답 해석, 벨로우즈, 피로수명1. 서 론

자동차용 벨로우즈는 배기계 전방(Exhaust manifold와 Catalytic converter 또는 DPF 사이)에 위치하여, 배기가스의 기밀(No Leakage)을 유지하고 엔진 및 노면에서 발생되는 각종 변위 및 진동을 흡수하여 차량의 NVH 성능 및 배기시스템의 내구력 향상에 기여하는 핵심 부품이다. 그러나 대부분의 상용차(총중량 6톤 이상 트럭)에는 배기가스 규제가 상대적으로 약하여 벨로우즈 대신에 기밀성이 확보되지 않는 인터록 튜브가 적용되고 있으며, 이로 인해 배기가스 누출에 따른 환경오염 문제가 야기되고 있다. Fig. 1은 상용 트럭 배기계에 적용된 인터록 튜브이다. 그러나 상용차도 강화된 배기가스 규제인 유로 6(Euro 6)의 기준을 충족하고 기밀성 확보를 위해 선진국에서는 2014년부터 적용 중이고 중국과 같은 신흥국에도 배기가스 규제에 따라 벨로우즈를 적용 예정 중이다.

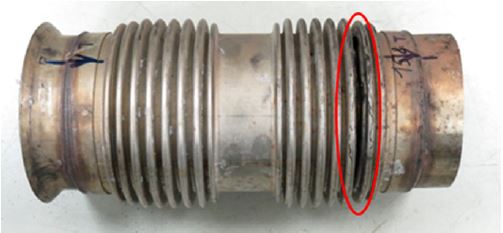

상용차용 벨로우즈는 승용차용 벨로우즈 대비 약 4배 이상의 보증기간 동안의 내구성 보증이 필요하고, 디젤 엔진의 소음과 진동, 차량 운행 특성상 험로주행 및 장거리 주행이 많아, 제품 개발시 내구력 보증이 가장 중요하다. 또한, 운행 마일리지가 더 길고, 차량의 진동 레벨이 더 크기 때문에 고주파(20 Hz 이상) 진동으로 야기되는 파손이 발생한다. Fig. 2는 진동피로에 의해 골부가 파손된 상용차 벨로우즈를 보여준다. 험로 주행의 저주파(20 Hz 미만) 대변위에 대한 벨로우즈 내구수명 예측은 기존에 많이 진행 되어 왔으나,1-5) 고주파 진동에 의한 벨로우즈 피로수명 예측에 대한 연구는 미비한 실정이다. 상용차용 벨로우즈는 이와 같이 차량 진동에 의해 파손이 발생 할 수 있으므로 파손 현상에 대한 정확한 분석을 통해서 차량 주행 시 파손을 사전 예방 할 수 있도록 벨로우즈 동특성과 과진동을 고려한 진동내구 수명 예측 방법이 필요하다.

진동내구해석에 대한 연구는 친환경 배터리시스템, 브라켓 등 단품상태에 대해 진행되어 왔는데,6-10) 제품의 동적거동을 고려해야 하기 때문에 해석 신뢰도를 높이기 위해 앞으로 많은 연구가 필요하다. 본 논문에서는 차량 부품 중인 하나인 상용차용 벨로우즈의 동특성을 고려한 유한요소모델을 만들고 입력 가진은 차량에서 측정된 데이터를 해석과 시험조건에 맞게 수정된 PSD(Power Spectral Density) 데이터를 적용하여 내구수명을 계산하였고, 실제 제품의 진동내구 시험을 수행하여 해석 결과와 비교하였다. 또한 진동내구 해석기법을 이용하여 상용차용 벨로우즈의 진동내구 수명 예측 기술을 확보 하였다.

2. 본 론

2.1 진동내구해석 방법

앞장에서 언급한 저주파 피로해석의 경우는 진동가진에 따른 주파수는 고려하지 않고 내구수명을 예측 해 왔지만 진동가진 하중의 주파수 범위가 넓어짐에 따라 입력 하중의 주파수가 벨로우즈 공진주파수를 포함하게 되면 동적 움직임이 변하게 된다. 이러한 경우는 벨로우즈의 동적 움직임이 주파수에 따라 어떻게 변하는지를 고려해야 한다. 동특성을 고려한 내구해석 방법으로 진동내구해석 방법이 있는데 시간영역의 과도응답해석과 주파수영역의 주파수응답해석 방법으로 구분 된다. 본 논문에서는 입력가진 PSD를 가지고 주파수 영역에서의 진동내구해석을 수행 하였다. 구조물의 동특성을 찾는 고유모드해석과 주파수 응답해석을 하면 시스템의 전달함수가 구해지고 여기에 가진 PSD를 곱하여 응력 PSD를 얻는다. 구해진 응력 PSD를 사용하여 내구수명을 계산한다.

시간영역에서 하중에 의해 가진되는 구조물의 거동은 식 (1)과 같은 운동방정식으로부터 계산된다.

| (1) |

여기서, [M]은 질량행렬, [C]는 감쇠행렬, [K]는 강성행렬이고, x(t), f(t)는 절점에서의 변위벡터와 하중벡터이다.

절점에서의 변위와 하중을 시간 t 에 대한 조화함수로 생각하면 식 (2)와 같이 나타낼 수 있다.

| (2) |

여기서, F는 진동수 ω rad/sec 로 조화운동하는 하중의 진폭이며, X는 변위의 진폭이다.

식 (2)를 미분하여 식 (1)에 대입하면 식 (3)을 얻을 수 있다.

| (3) |

여기서, H(ω)는 선형 전달함수로 식 (4)와 같고, X(ω), F(ω)는 변위 진폭 벡터 와 하중 진폭 벡터이다.

| (4) |

가진 입력 하중과 절점 응력 불변식(Nodal stress invariant) 사이의 관계가 밝혀지면 단일 입력 하중 PSD W(f)에 대한 응력 PSD G(f)는 전달함수에 입력 PSD를 곱하여 식 (5)와 같이 나타 낼 수 있다.11)

| (5) |

식 (5)의 여러 복합 하중에 대한 일반적인 형태는 식 (6)과 같다.

| (6) |

구해진 응력 PSD를 이용하여 PSD 사이클 카운팅하는 방법에 대해서는 Bendat, Rice, Dirlik, Lalanne 등 여러 연구자들에 의해 제안되었다.12) Lalanne은 아래와 같은 식 (7)을 제안하였고, 본 논문에서는 진동내구 수명 예측을 위해 Lalanne이 제안한 방법을 사용한다.

| (7) |

여기서 N(S)는 t 초 동안 나타나는 응력 진폭 S의 개수를 나타내고, γ 는 불확실 계수(Irreqularity factor) 이고, 아래 식 (8)과 같다.

| (8) |

여기서 m0, m2, m4는 각각 PSD의 0번째, 2번째, 4번째 면적 모멘트를 나타낸다. 면적 모멘트는 아래 식 (8)과 같이 정의 된다.

| (8) |

또한, erf(x)는 오차 함수(Error function)로 정의된다.

| (9) |

2.2 FE-Modeling

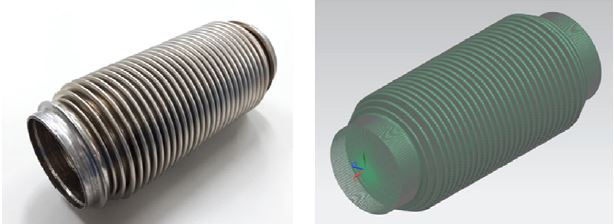

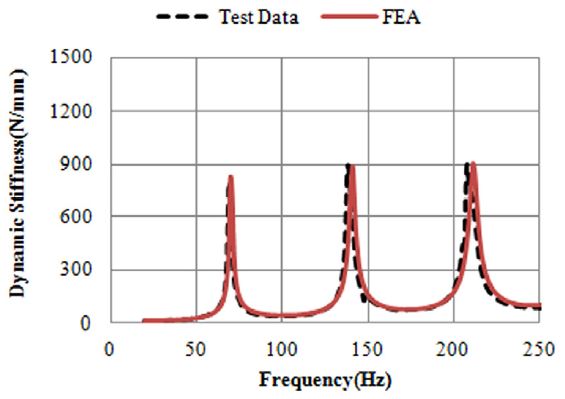

동특성 시험에 사용된 벨로우즈는 두께 0.25 mm 주름진 2겹의 얇은 스틸 박판과 캡(Cap, 벨로우즈 양단 체결부품)으로 구성되어 있다. 주파수영역에서 진동내구해석은 유한요소 모델링 오차를 줄이기 위해 정확한 해석모델을 생성해야 하기 때문에 벨로우즈 동특성 시험결과를 바탕으로 Fig. 3과 같이 벨로우즈는 셸(Shell)요소를 이용하고, 내구에 영향이 없는 캡은 제거하여 그 무게만큼 양단에 무게를 부여한 동적 유한요소모델을 생성하였다. 벨로우즈 축방향 동특성 시험을 통해 Fig. 4와 같이 관심 주파수 영역(0 ~ 250 Hz)에서 3개의 고유진동수를 확인할 수 있었다. 진동내구수명은 제품의 공진 주파수에 따른 진폭이 해석 모델과 차이가 날 경우 정확한 수명예측이 어렵기 때문에 해석 모델링 시 검증이 중요하다. 따라서 각 공진 주파수에서의 동적 강성(Dynamic stiffness)은 감쇠값을 조정하여 해석모델을 보정하였다. Table 1은 시험결과와 유사한 동특성을 가지는 해석 모델의 공진 주파수를 나타낸다.

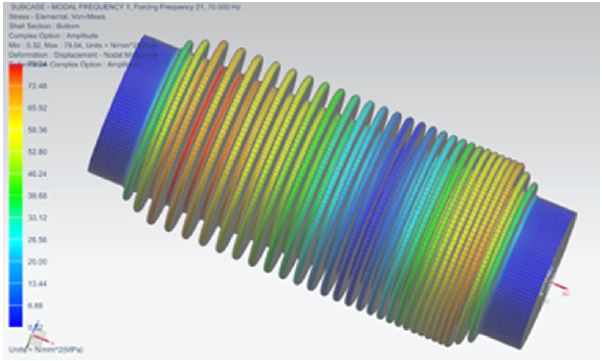

또한, 진동내구해석을 수행하기 위해서는 진동 입력하중 작용 시 벨로우즈의 응력을 확인할 수 있도록 주파수에 따른 응력을 도출해야 한다. 따라서 동적 유한요소모델을 이용하여 단위 가진에 대한 주파수 응답해석을 수행하고 주파수별 응력분포을 갖는 유한요소모델을 생성하였다. Fig. 5는 1차 공진주파수(70 Hz)에서의 응력분포를 나타낸다.

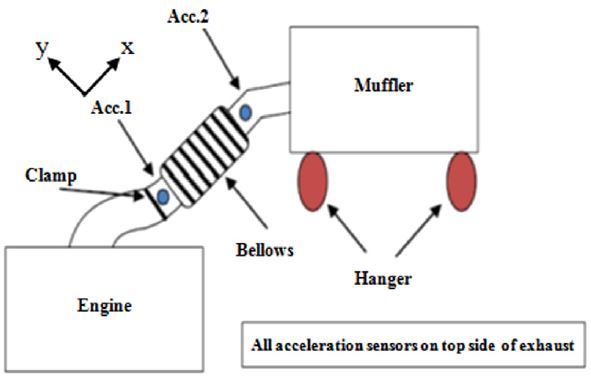

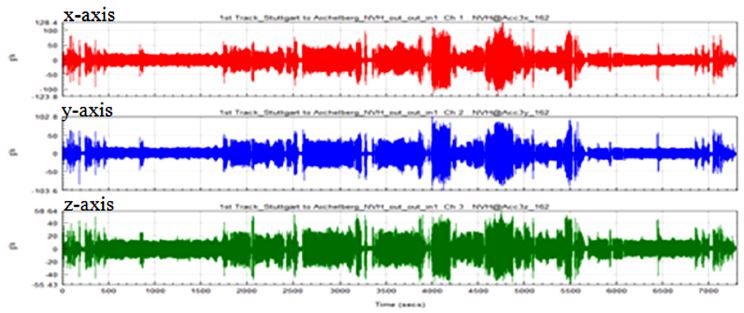

2.3 해석방법

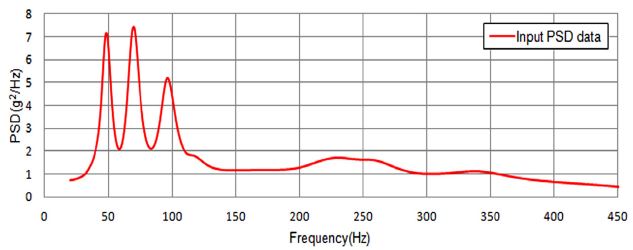

입력가진 PSD 생성을 위해 Fig. 6과 같이 차량에 장착된 벨로우즈 앞단과 뒷단에 3축 가속도계를 부착하고 시간에 따른 가속도 데이터를 측정하였다. 해석에서는 단축 방향 가진을 고려하였기 때문에 측정된 가속도를 이용하여 앞단과 뒷단의 상대 가속도를 Fig. 7과 같이 구하였고 x축, y축 그리고 z축 방향 가속도를 비교하여 최대 손상(Damage)을 줄 수 있는 방향의 가속도를 추출하고 그 추출된 가속도를 이용하여 FDS(Fatigue Damage Spectrum)를 계산하였다. 최대 손상을 줄 수 있는 가속도 방향은 배기계 진동가진 방향과 벨로우즈 장착위치 등에 따라 달라질 수 있는데, 본 연구에서 측정된 데이터는 벨로우즈 축방향(x축)이 최대 손상을 줄 수 있는 방향이였다. 그 다음 실제 차량에서 측정된 가속도의 손상값과 동일하도록 FDS 분석을 통한 가속화된 PSD를 계산하였다. Fig. 8은 위와 같은 과정으로 계산된 상대 PSD이다.

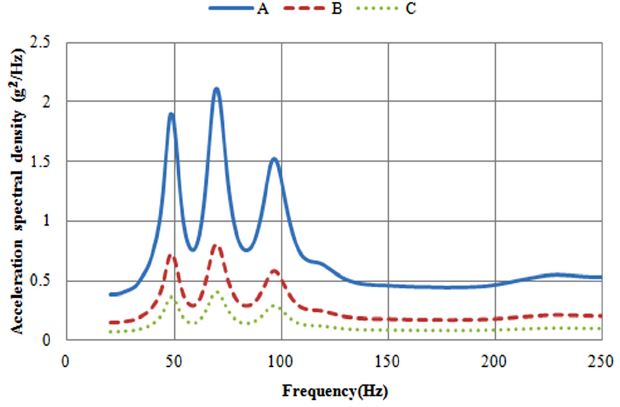

위와 같이 차량에서 측정된 시간에 따른 가속도 데이터를 이용하여 주파수영역의 PSD를 계산할 수 있는데, 본 논문에서는 해석을 통해 진동내구수명을 예측하고 시험결과와 비교하여 상용차용 벨로우즈의 진동내구해석 기술을 확보하는 것이 목표이기 때문에 내구예측수명이 짧거나 길도록 위의 PSD를 적절히 수정하여 해석 시 입력 가진으로 사용하였다. 2.2절에서 생성한 유한요소모델에 Fig. 9와 같이 3개의 수정된 입력 PSD 데이터와 S-N(응력-수명) 수명곡선을 이용하여 진동내구 수명을 예측하였다.

피로수명은 nCode DesignLife 프로그램13)을 이용하여 계산되었으며, 해석을 위한 파라미터는 PSD 사이클 카운팅 방법에 Lalanne 방법, 생존확률(Certainty of survival)은 50 %로 설정하였다.

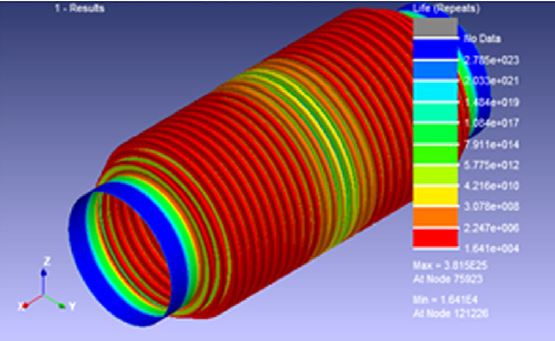

3조건의 예측 수명 계산을 위해 입력 PSD 레벨을 조절하였다. Table 2와 같이 입력 PSD A, B, C에 따라 피로수명은 4.2 hr, 29 hr, 116.8 hr으로 예측 되었다. Fig. 10은 입력 PSD A를 이용한 벨로우즈의 축방향 가진에 따른 해석결과로 위치별 피로수명 분포를 나타낸다.

2.4 시험방법

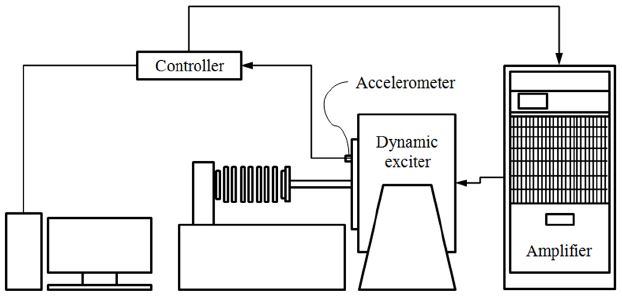

진동내구 피로수명 해석의 시험적 검증에 대한시험장치는 Fig. 11~12와 같다. 대형 가진기를 이용하여 입력가진 20 ~ 250 Hz PSD 데이터로 2.3절의 해석조건과 같이 한쪽을 고정하고 다른 한쪽은 크랙이 발생할 때까지 벨로우즈의 축방향(x축)으로 가진 하였다. 한 조건에 벨로우즈 5개 샘플을 시험하였고, 입력 PSD A, B, C 3조건에 대한 시험결과는 Table 3에 나타내었다.

2.5 해석과 시험결과 비교

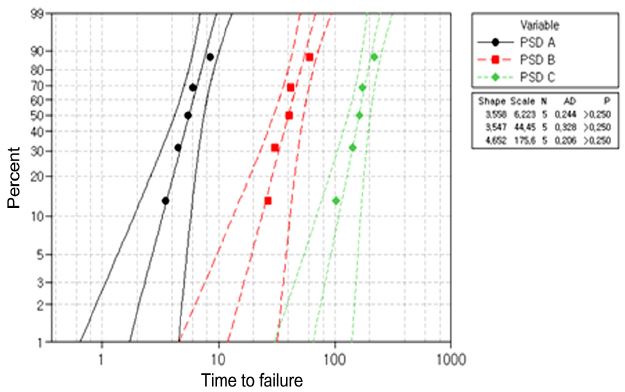

Fig. 13는 조건별 시험 결과의 확률 그래프이고 해석결과와 비교하기 위해서 A, B, C 각 시험 데이터를 이용하여 와이블(Weibull) 분포의 MTTF(Mean Time To Failure, 평균수명) 값을 추출하였다. 해석과 시험결과는 Table 4에 정리 하였다. 해석결과는 시험결과보다 20 ~ 30 % 작게 나타남을 볼 수 있지만, 크랙 위치가 벨로우즈 가진측의 3번째 골부로 해석과 시험결과가 일치하는 것으로 보아 본 연구에서 수행한 피로해석 기법은 유연한 특성을 갖는 벨로우즈의 진동피로 수명 예측에 타당한 방법으로 판단된다.

3. 결 론

본 연구에서는 주행 중 고주파 진동가진을 받는 상용차용 벨로우즈의 진동피로수명을 예측하기 위하여 실차에서 측정된 가속도 데이터를 시험목적에 맞게 수정하여 진동내구 시험을 수행하였다. 진동피로해석기법을 이용하여 벨로우즈의 피로수명을 계산하였으며 시험결과와 비교하여 해석 결과를 검증하였다.

- 1) 차량 부품에 가해진 진동 하중의 주파수 범위가 부품의 공진 주파수를 포함하게 되면 부품의 동특성을 고려한 수명예측이 필요한데, 이와 같은 진동내구해석기법이 벨로우즈에도 적용 가능함을 확인하였다.

- 2) 수명 시간별로 구분한 PSD를 이용하여 벨로우즈 피로수명 해석결과는 시험결과 데이터들의 와이블 분포 MTTF와 비교하여 20 ~ 30 % 차이를 나타내었다.

- 3) 진동피로 해석 결과에 대한 검증을 위해 진행된 벨로우즈 진동내구 시험에서 크랙의 위치가 해석에서 추정한 위치와 동일함을 확인하였다.

진동내구해석은 유한요소모델 생성 시에 부품의 동특성을 고려하여 정확한 모델 구축에 주의해야 하고 특히, 부품 공진 주파수의 감쇠 정도에 따라 영향이 크고, 비선형 특성은 고려해야할 주요 인자로 논의 되어 왔다. 향후에는 실차 측정 데이터 및 시험결과의 축적된 데이터를 이용하여 차량 개발 시 실차조건을 사전 검토할 수 있는 입력가진 PSD 규격에 대한 설정 연구가 필요할 것으로 생각 된다.

References

- T. U. Kim, W. S. Park, and D. S. Kim, “Durability Performance Improvement of Bellows Considering the Dynamic Behavior of Exhaust System by Road Excitation”, KSAE Spring Conference Proceedings, p1200-1205, (2004).

- H. J. Lee, J. H. Won, S. H. Son, S. J. Heo, and J. H. Choe, “Fatigue Life Prediction Algorithm and Durability Analysis Programming of Vehicle Components”, KSAE Spring Conference Proceedings, p1345-1352, (2006).

- H. M. Kim, S. H. Wee, T. S. Kim, and S. H. Kim, “Reliability Analysis of Exhaust Bellows Based on ALT”, KSME Spring Conference Proceedings, p327-332, (2007).

-

M. S. Han, J. H. Ahn, and C. H. Yang, “Study on Optimum Shape of Expansion Joint”, Transactions of KSAE, 21(2), p154-158, (2013).

[https://doi.org/10.7467/ksae.2013.21.2.154]

-

S. W. Lee, and C. H. Yang, “Automated Modeling and Structure Analysis of Bellows”, Transactions of KSAE, 22(7), p152-157, (2014).

[https://doi.org/10.7467/ksae.2014.22.7.152]

- S. I. Moon, J. W. Jeon, and D. Yoon, “Determination of Component Test Mode for Unit Brackets Using Vibration Fatigue Analysis Technique”, KSAE Annual Conference Proceedings, p2302-2308, (2009).

- J. S. Koo, “Study on the Effect of Frequency Response Parameters for Vibration Fatigue Analysis”, KSAE Annual Conference Proceedings, p1999-2007, (2011).

- M. M. Rahman, A. K. Ariffin, and S. Abdullah, “Finite Element based Vibration Fatigue Analysis of A New Two-Stroke Linear Generator Engine Component”, International Journal of Mechanical and Materials Engineering, 2(1), p63-74, (2007).

- I. C. Hong, and Y. D. Hong, “The Reliability Improvement of Vibration Fatigue Prediction Technique on Chassis System”, KSAE Annual Conference Proceedings, p728-732, (2011).

-

H. Y. Kim, J. S. Koo, and K. W. Baek, “Correlation and Validation of Analytical Models for Vibration Fatigue Prediction of ABS Assembly Brackets”, MSC Conference, (2009).

[https://doi.org/10.4271/2010-01-0503]

-

A. Halfpenny, “A Frequency Domain Approach for Fatigue Life Estimation from Finite Element Analysis”, International Conference of Damage Assessment of Structures(DAMAS 99), (1999).

[https://doi.org/10.4028/www.scientific.net/kem.167-168.401]

- A. Halfpenny, and F. Kihm, “Environmental Accelerated Testing. Use of Virtual Test to Extend Physical Approach”, White Paper, Astelab, p1-11, (2008).

- HBM nCode DesignLife 13, http://www.ncode.com/products/designlife-cae-fatigue-analysis (2017).