변속에너지의 새로운 수식화 및 군용 궤도차량용 자동변속기 적용 연구

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The shift energy is a critical factor in designing a new, six-speed transmission for a military tracked vehicle. This paper suggested a different but physically intuitive analytic formulation of the shift energy, composed of inertia energy and torque energy. The proposed formulation was evaluated through a durability test, which considered the direct relationship between clutch temperatures and shift energy. The results showed that the temperature variations of the brakes during shifting were at a reasonable range where the shift energy was at an acceptable region. Thus, the proposed equations were verified via a durability test that actual shift energy satisfied the design requirement to avoid mechanical clutch damage.

Keywords:

Automatic transmission, Durability test, Lever analogy method, Range-pack, Shift energy키워드:

자동변속기, 내구도 시험, 레버해석법, 변속장치, 변속에너지1. 서 론

현재까지의 국내의 군용 궤도차량용 변속기는 해외에서 도입하거나 해외기술로 생산하였으나 근래에 신형 6단 자동변속기를 국내 기술로 최초로 개발하였다. 신형 변속기의 크기는 기존의 5단 자동변속기와 호환되도록 설계되어 변속장치가 상대적으로 컴팩트하게 설계 되었다. 따라서 클러치의 변속 에너지 용량을 적절하게 설계하는 것이 매우 중요하며, 이에 따라 변속에너지에 대한 연구가 요구되었다.

변속 에너지는 Winchell과 Route1)가 단일 클러치에 대해서 수식적으로 계산하였다. 유성기어에 대한 변속에너지는 수식적인 계산이 어려운 문제가 있었다. 그러나 Benford와 Leising2)에 의해 개발된 레버해석법은 복잡한 유성기어의 정적/동적 성능을 쉽게 분석할 수 있는 방법이 되었다. 이후 박동훈3), Tugcu 등4)은 레버해석법을 이용하여 유성기어의 조합으로 이루어진 변속기의 성능을 분석하였다. 또한 양호림 등5), 김정민6)은 레버해석법을 이용하여 유성기어식 하이브리드 전기자동차의 동력특성을 분석하였다. 특히 박동훈3)은 레버해석법을 이용한 변속에너지를 분석하였으며, 유성기어의 조합으로 이루어진 복잡한 변속기라 하더라도 변속에너지는 Winchell과 Route1)의 수식과 유사하게 계산됨을 확인하였다. 이 수식은 변속에너지를 관성 에너지와 입력토크, 체결토크의 함수로 표현하였다. 그러나 이는 에너지의 관점에서 직관적으로 이해하기는 어려운 수식이었다.

본 논문에서는 개발된 레버해석법을 이용하여 개발된 변속기에 대한 변속에너지를 도출하였고, 물리적으로 이해하기 쉬운 변속에너지 수식을 도출하였다.

2장에서 신형 변속장치의 구조도가 제시되었고 변속에너지 수식에 사용되는 기어비를 분석하였다. 3장에서 각각의 상향변속에 대한 변속 에너지 수식이 도출되었고 대상 변속기에 대한 변속에너지를 산출하였다. 4장에서 두 대의 변속장치 시제에 대해 내구도 사이클 시험을 통한 실제 변속에너지를 계산하였다. 5장에 결론이 제시되었다.

2. 신형 6단 자동변속기의 기어비 분석

2.1 자동변속기 구조 및 변속 구현

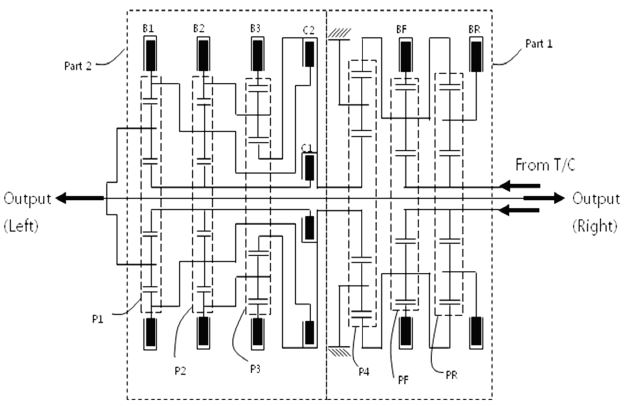

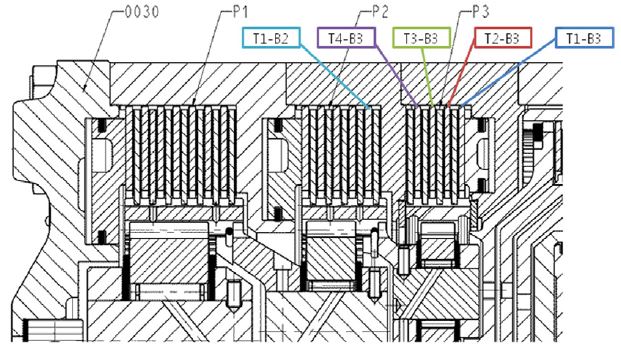

Fig. 1은 개발된 변속장치의 구조도를 도시하고 있다. 변속기는 2개의 부분으로 구성되어 있다. Part 1은 방향(전진, 후진)을 결정하기 위한 부분으로 3개의 유성기어(P4, PF, PR)와 2개의 브레이크(BF, BR)로 구성되어 있다. Part 2는 1단부터 6단의 속도를 결정하기 위한 부분으로 4개의 유성기어(P1, P2, P3, P4)와 5개의 클러치/브레이크(B1, B2, B3, C1, C2)로 구성되어 있다.

Table 1은 각각의 기어단수에 따른 클러치와 브레이크의 조합을 보여준다. Part 1의 하나의 브레이크와 Part 2의 2개의 클러치 또는 브레이크를 체결하여 전/후진 6단 변속이 구현되게 된다.

2.2 각 단별 기어비 도출

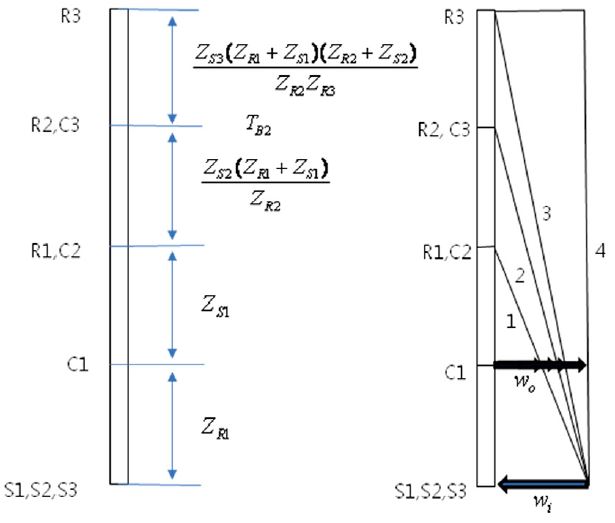

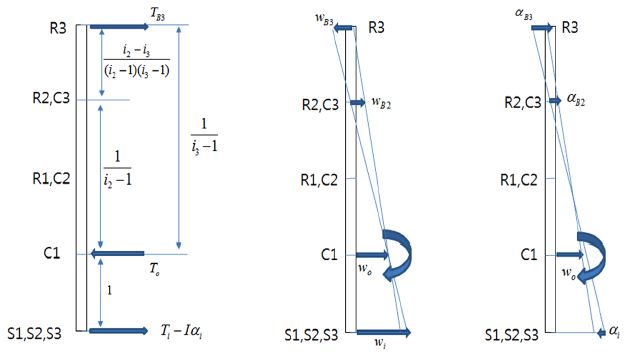

Fig. 2는 1단부터 4단까지의 레버 선도를 보여준다. 입력 속도는 S1, S2, S3로 입력되고 출력 속도는 C1으로 출력된다. Si, Ci, Ri는 Pi 유성기어의 선기어, 캐리어, 링기어를 나타낸다.

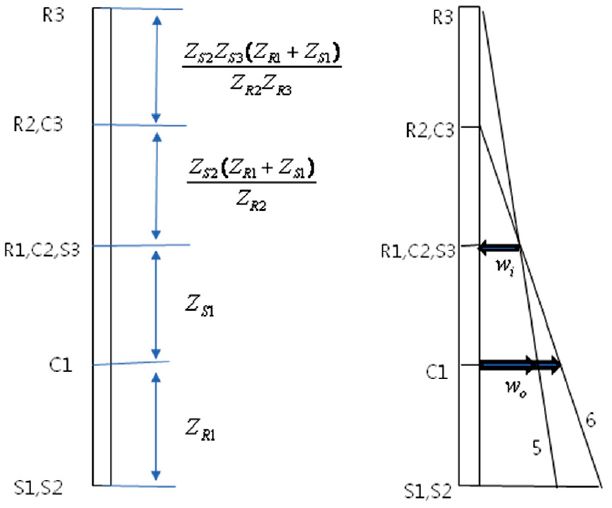

Fig. 3은 5단과 6단의 레버 선도를 보여준다. 입력 속도는 R1, C2, S3로 입력되고 출력 속도는 C1으로 출력된다.

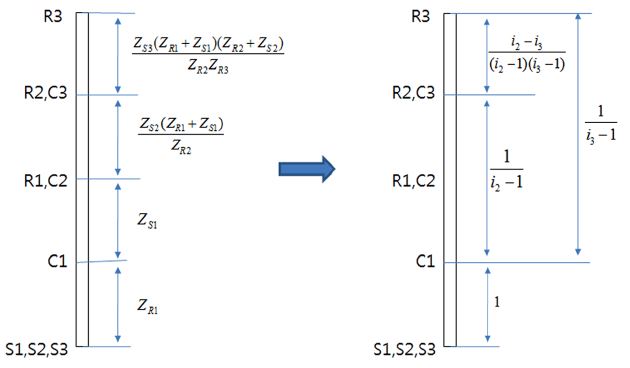

Fig. 2와 3으로부터 각각의 기어비는 다음과 같이 도출된다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

수식 (1) ~ (6)을 이용하여 레버비를 단순화할 수 있다. Fig. 4에서 1 ~ 4단의 경우의 단순화된 레버비를 도시하고 있다.

3. 신형 6단 자동변속기의 변속에너지 분석

3.1 변속에너지 수식화

최대 변속에너지는 Power-on 상향변속에서 발생하므로 이 조건하에서 수식화하였다. Fig. 5에서 대표적으로 2단→3단 상향 변속 시 토크, 속도, 가속도 관계를 표현하는 레버선도를 도시하였다. 입력가속도가 음의 값을 보임에 따라 입력토크는 -Iαi에 해당하는 만큼 관성 토크가 추가된다. C1을 중심으로 모멘트 평형식은 다음과 같다.

| (7) |

따라서 입력 가속도는 다음과 같다.

| (8) |

따라서 B3 브레이크의 토크는 다음과 같다.

| (9) |

한편 변속시간은 다음과 같이 정의된다.

| (10) |

한편 B3 브레이크의 속도차는 다음과 같다.

| (11) |

이 때 w1, α1은 클러치의 한쪽 편 속도, 가속도이며 w2, α2는 클러치 반대쪽 편 속도, 각가속도이다. B3 브레이크는 한 쪽 클러치가 하우징에 물려있는 있으므로 w2B2, α2B2 = 0이 된다. 한편 w1, α1는 레버선도의 기하학적 형상으로부터 구할 수 있다.

| (12) |

| (13) |

| (14) |

변속에너지는 다음과 같은 수식으로 정의되며 식 (14)를 대입하여 적분하면,

| (15) |

| (16) |

결과적으로 Winchell과 Route1)와 박동훈3)은 수식 (16)과 같이 변속 에너지를 정리하였다. 이는 관성에너지를 입력토크와 체결클러치의 비율로 나누는 관계의 수식으로서 직관적으로 이해되지는 않는 어려움이 있다.

한편 수식 (9)에 수식 (10)를 대입하면 다음의 수식을 얻을 수 있다.

| (17) |

수식 (16)에 수식 (17)을 대입하면 다음과 같은 변속에너지 수식을 얻을 수 있다.

| (18) |

수식 (18)을 관찰하면 변속에너지는 결국 입력 회전 관성에 변동에 의한 에너지와 변속시간 동안 가해진 입력 토크에 의한 에너지를 각각 더한 값이라는 매우 실질적인 의미의 수식이 된다. 이 수식을 통하여 변속 간 관성에너지와 토크에너지의 상대적인 비율을 비교할 수 있다. 또한 변속시간을 목표로 하고 변속에너지를 계산하는 경우에 유용하게 사용할 수 있다.

3.2 개발된 변속장치의 변속에너지 계산

개발된 변속장치에 유도된 수식으로 변속에너지를 계산하였다. 변속은 입력속도 3,000 rpm에서 변속을 개시하는 것으로 하였고 출력속도는 엔진속도와 기어비에 의해 계산된다. 최대 입력토크는 엔진 속도에 따라 변하게 되는데 변속 시작과 끝의 엔진 속도의 값의 평균값을 사용하였다. 목표 변속시간은 0.5초로 설정하였다. Table 2에 기본적인 입력값을 정리하였다.

변속비에너지(Specific shift energy, SSE)는 변속에너지를 클러치 전체 접촉 면적으로 나눈값으로 정의한다. 개발된 클러치의 허용 변속비에너지는 0.8 J/mm2로 설계되었다. Table 3에 각각의 변속에 따른 SSE 계산결과를 정리하였다. C2 클러치의 경우 허용치를 상회하나 캘리브레이션에서 변속시간을 0.5초 이내로 감소시키기로 하였다.

4. 내구도 사이클 시험에 변속 에너지의 적용

개발된 2대의 변속장치 시제에 대해서 Power-on 상향변속 시험을 통해 최대 변속에너지를 산출하고, 내구도 사이클 시험을 수행하여 변속에너지와 클러치/브레이크의 안전성과의 관계를 확인하였다.

4.1 1차 시제 시험결과

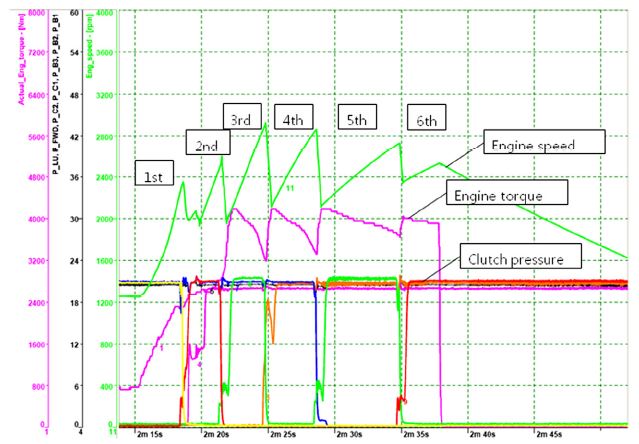

변속기 동력계 시험장비 상에서 실제 변속에너지 측정을 위해서 최대 가속 상태로 Power-on 상향변속 시험을 수행하였다. Fig. 6에 시험결과로서 엔진 속도와 엔진 토크, 클러치/브레이크 압력을 보여주고 있다.

1차 시제는 B3 브레이크에 3장의 마찰판과 3장의 스틸판을 적용하였다. Table 4는 1차 시제의 변속비 에너지 산출 결과를 보여준다. ia는 변속전의 기어비, ib는 변속후의 기어비이다. 클러치/브레이크의 압력은 변속 동안의 평균값을 적용하였고 이를 토크로 환산하였다. 입력관성은 수식 (8)을 이용하여 계측된 입력토크와 체결토크, 가속도로부터 산출하였다. C2 클러치의 변속비에너지가 설계값인 0.8 J/mm2을 초과하고 있다. 변속 시간과 클러치/브레이크 토크는 1단→2단, 2단→3단 변속의 경우 설계치보다 낮은데 이는 가속페달을 급격히 밟아도 엔진의 반응 및 스모크맵 등으로 인해 3단까지는 최대 토크에 도달하지 못했기 때문이다. 3단→4단, 4단→5단, 5단→6단 변속의 경우 냉각팬 등 보조장치의 소모토크가 이론적인 소모 토크보다 낮아 변속기의 입력토크는 설계 입력토크를 상회하였다. 특히 3단→4단의 변속시간은 목표시간인 0.5초를 초과하였다.

변속에너지와 클러치/브레이크의 안전성과의 관계를 확인하기 위해서 900사이클의 내구도 시험을 수행하였다. 1개의 사이클은 Power-on 상향변속과 Power-off 하향변속 6개의 서브사이클로 구성되어 있어서 총 5,400번의 변속을 수행하게 된다.

클러치의 안정성를 확인하기 위해서는 Jen과 Nemecek7)와 같이 클러치 스틸판에 서모커플을 설치하여 온도를 계측하면서 내구도 시험을 수행하여 변속시 온도 상승의 경향이 안정적인지 확인하고자 하였다.

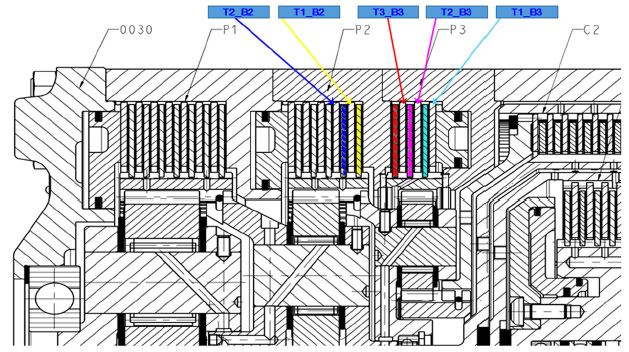

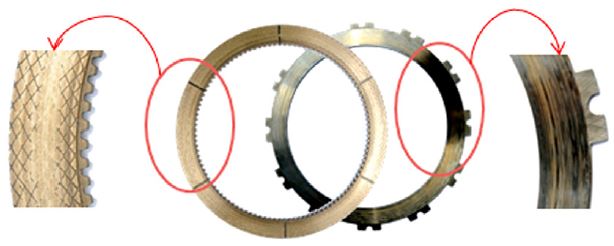

비록 C2 클러치의 변속비에너지가 가장 높으나 클러치 타입은 고정체가 없어 서모커플을 장착할 수 없으며, B2, B3 브레이크의 스틸판에 5개의 서모커플을 장착하였다. Fig. 7은 장착된 서모커플의 위치를 나타내었다. 클러치/브레이크 설계 기준의 최대 사용 온도는 200 °C이다.

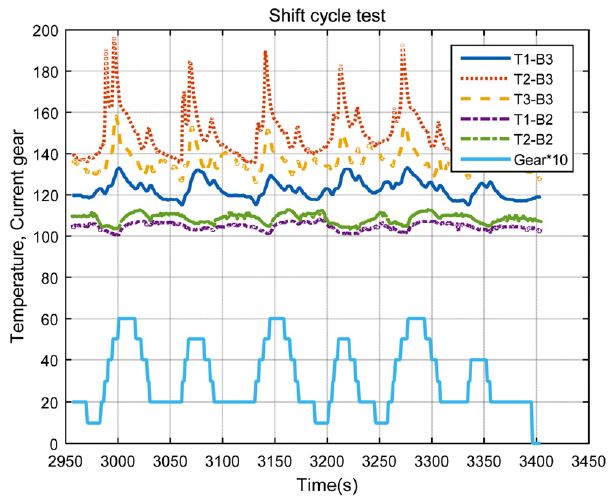

Fig. 8에서 내구도 시험의 1번 사이클을 보여준다. 최대 온도가 140 °C를 나타내고 있다. B3 브레이크의 가운데 스틸판이 가장 냉각이 안 되므로 가장 높은 온도를 나타내고 있는 것은 타당하였다. 그러나 Fig. 9에서 보듯이 28사이클에서 B3 브레이크는 B2 브레이크 대비 온도가 상당히 상승하여 200 °C에 근접하였다. 시험 중단 후 분해결과 Fig. 10과 같이 클러치/브레이크의 열흔과 변형이 발생하였다.

본 시험을 통하여 C2클러치의 경우 3단→4단의 변속시간이 목표시간인 0.5초 이내 보다 오히려 초과하였으므로 체결토크를 증가시켜 변속시간을 줄이고자 하였다. 또한, B3 브레이크의 변속비에너지는 목표 값을 만족하여도 3단 변속 후 충분한 냉각시간 없이 바로 5단 변속이 이루어지므로 온도가 크게 상승함이 확인되어 안전율을 높이기 위해서 B3 브레이크의 마찰판과 스틸판을 1장씩 추가하였다.

4.2 2차 시제 시험결과

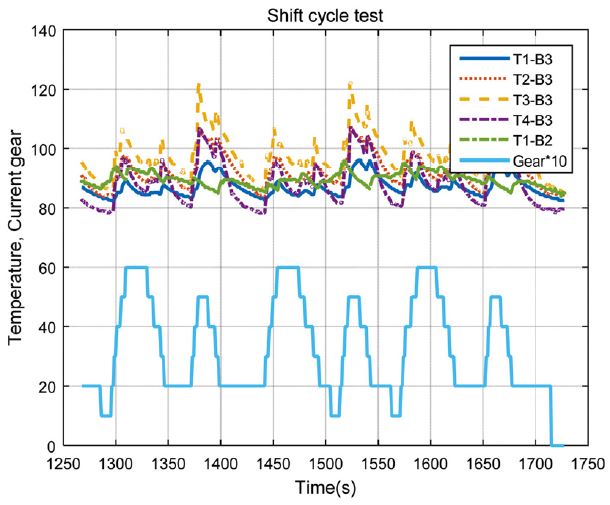

2차 시제는 B3 브레이크의 장수가 추가되었으며 캘리브레이션을 통하여 3단→4단 변속시 C2 클러치의 체결토크를 증대하여 변속시간을 단축시켰다. 2차 시제로 Power-on 상향변속을 수행하였다. Table 5의 시험결과는 1차 시제 대비 개선된 단수만을 표현하였다. 변속비에너지가 1차 시제 대비 상당히 감소하였음을 보여준다. C2 클러치의 변속비에너지가 목표값을 만족하였으며, B3 브레이크 또한 3단과 5단의 변속비에너지의 합이 목표값을 만족하였다.

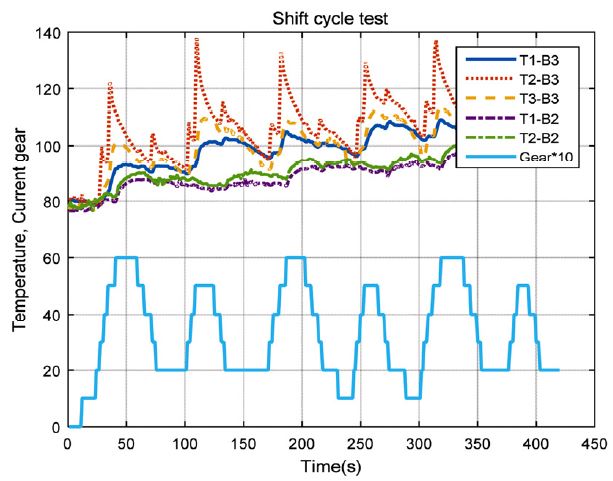

2차 시제에 대한 온도 측정 및 내구도 시험을 수행하였다. 시험에 앞서 Fig. 11과 같이 B2, B3 브레이크에 5개의 서모커플을 장착하였다. 내구도 시험은 마지막 사이클까지 안정적으로 수행되었다.

Fig. 12는 마지막 사이클인 900사이클의 온도 변화를 도시하였다. B3 클러치의 최대 온도는 약 120°C으로서 B2 브레이크와 비교하여도 큰 차이 없이 안정적인 범위를 나타내었다. 내구도 시험 종료 후에 변속기를 분해한 결과 Fig. 13과 같이 브레이크의 열흔이나 손상은 없음을 확인하였다.

5. 결 론

최근 개발된 신형 군용 궤도차량용 6단 변속기를 대상으로 레버해석법을 통하여 변속에너지 수식을 새롭게 도출하였다. 이 수식은 변속에너지가 관성에너지와 토크에너지로 구분되어 있음을 알 수 있으므로 기존 수식과 대비하여 직관적으로 이해가 용이하였다. 또한 변속시간을 목표로 설정하면 체결토크를 계산하지 않아도 변속에너지를 계산할 수 있는 장점이 있다. 유도된 수식으로 실제 변속에너지를 분석하였다. 설계상의 값으로 변속에너지의 설계치를 도출하였으며 시험결과와 비교하였다.

1차 시제의 경우 시험결과가 설계치보다 높음 부분이 있음을 보여주었다. 이 후 진행된 내구도 사이클 시험을 통하여 클러치의 안정성을 확인하였다. 스틸판에 장착된 서모커플의 최대 온도가 변속비에너지를 대표하는 값으로 고려되었으며 1차 시제의 시험은 클러치 온도가 초과되어 중단되었다.

2차 시제는 목표 변속비에너지를 만족하도록 클러치 장수 증대 및 캘리브레이션을 재실시하였으며, 내구도 사이클 시험결과 클러치의 손상 없이 안정적으로 종료하였다.

Nomenclature

| ii : | i-th range gear ratio |

| Zi : | the number of gear teeth for i-th gear |

| TC/B : | torque of clutch or brake, Nm |

| αi : | acceleration of i-th component, m/s2 |

| ωo : | output speed, m/s |

| Ti : | input torque, Nm |

| I : | input inertia, kg・m2 |

| PC/B : | pressure of clutch or brake, bar |

| ts : | shift time, second |

| E : | shift energy, J |

References

- F. J. Winchell, and W. D. Route, “Ratio Changing the Passenger Car Automatic Transmission”, SAE 610407, (1961).

-

H. L. Benford, and M. B. Leising, “The Lever Analogy: A New Tool in Transmission Analysis”, SAE 810102, (1981).

[https://doi.org/10.4271/810102]

- D. H. Park, “Calculation of Torque and Energy Capacity of Friction Elements of Automatic Transmission”, KSAE Spring Conference Proceedings, p350-364, (1994).

- A. K. Tugcu, K. V. Hebbale, A. A. Alexandridis, and A. M. Karmel, “Modelling and Simulation of the Powertrain Dynamics of Vehicles Equipped with Automatic Transmission”, Proceedings of Symposium on Simulation of Ground Vehicles and Transportation Systems, ASME Winter Annual Meeting, (2), p39-61, (1986).

- H. Yang, S. Cho, N. Kim, W. Lim, and S. Cha, “Analysis of Planetary Gear Hybrid Powertrain System, Part 1 : Input Split System”, Int. J. Automotive Technology, 8(6), p771-780, (2007).

-

J. Kim, “Analysis of Powertrain Characteristics for Output Split Type Plug-in Hybrid Electric Vehicle”, Transactions of KSAE, 23(1), p112-121, (2015).

[https://doi.org/10.7467/ksae.2015.23.1.112]

-

T. C. Jen, and D. J. Nemecek, “Thermal Analysis of a Wet-disk Clutch Subjected to a Constant Energy Engagement”, International Journal of Heat and Mass Transfer, 51(7-8), p1757-1769, (2008).

[https://doi.org/10.1016/j.ijheatmasstransfer.2007.07.009]