부분 예혼합압축착화 엔진 저부하 운전영역에서의 디젤 분사전략

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

A diesel injection strategy in a premixed charge compression ignition(PCCI) engine was investigated under low load conditions. The main injection timing of the PCCI combustion was selected based on the simultaneous reduction of nitrogen oxides(NOX) and unburned hydrocarbon(UHC) emissions at an exhaust gas recirculation(EGR) rate of 30 %. Despite the main injection timing chosen, too advanced combustion phasing resulted in increased fuel consumption. Therefore, combustion phasing was effectively retarded by an additional EGR. Double injection strategy was implemented to reduce in-cylinder wall wetting. The UHC and carbon monoxide(CO) emissions were significantly reduced by optimizing pilot injection timing and quantity. In conclusion, the UHC and CO emissions were reduced effectively in the PCCI combustion using the double injection strategy and appropriate EGR rate, which resulted in increased combustion efficiency and improved fuel economy.

Keywords:

PCCI, Diesel, Injection strategy, Unburned hydrocarbon, Carbon monoxide키워드:

부분 예혼합압축착화, 디젤, 분사전략, 미연탄화수소, 일산화탄소1. 서 론

| aTDC : | after top dead center |

| CAD : | crank angle degree |

| CO : | carbon monoxide |

| CO2 : | carbon dioxide |

| EGR : | exhaust gas recirtulation |

| HCCI : | homogeneous charge compression ignition |

| IMEP : | indicated mean effective pressure |

| ISFC : | indicated specific fuel consumption |

| LTC : | low temperature combustion |

| MPRR : | maximum pressure rise rate |

| PCCI : | premixed charge compression ignition |

| PM : | particulate matter |

| rpm : | revolutions per minute |

| THC : | total hydrocarbon |

| UHC : | unburned hydrocarbon |

| φ : | equivalence ratio |

1. 서 론

수송 부문에 있어서 에너지 소비 및 이산화탄소 배출은 수십 년 동안 꾸준히 증가하였다. 특히 승용 및 상용 차량에서의 에너지 소비 및 이산화탄소(Carbon dioxide, CO2) 배출은 수송 부문에서 대부분을 차지하고 있다. 따라서 날로 강화되는 이산화탄소 배출 규제를 만족시키기 위해서는 승용 차량 및 상용 차량에서의 연비 향상이 필수적이다.1)

디젤엔진은 가솔린엔진 대비 높은 토크 및 열효율로 인해 다양한 분야에 적용되고 있다. 그러나 디젤 연소 특성상 발생하게 되는 질소산화물(Nitrogen oxides, NOX) 및 입자상물질(Particulate matter, PM) 배출이 문제점으로 지적되고 있다. 특히 질소산화물 및 입자상물질에 대한 규제가 날로 강화되고 있어, 현재 EURO VI 배기규제를 만족하기 위해서는 후처리장치(선택적 환원 촉매, 디젤 미립자 필터)가 필수적이다. 그러나 강화되는 배기규제에 따라 후처리장치에 드는 비용이 급격히 상승하는 문제점이 따른다. 따라서 후처리장치 비용 절감뿐만 아니라 디젤 엔진 실린더 내 연소기술 개선을 통한 질소산화물 및 입자상물질 배출을 줄이는 노력이 진행되어야 한다.2)

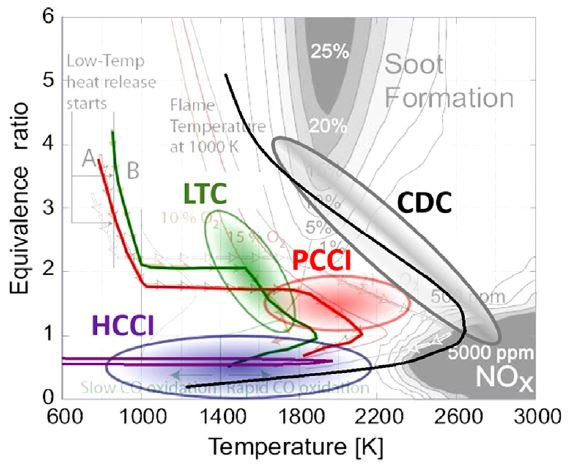

디젤엔진 분야에서 질소산화물 및 입자상물질 배출을 줄이기 위해 많은 연구자들에 의해서 디젤-공기 예혼합에 기반한 연소 기술에 대한 연구가 진행되었다. Fig. 1은 연소실 내에서 연소 온도 및 당량비에 따른 질소산화물 및 입자상물질 생성 영역을 나타낸 것이다.3) 기존 디젤 연소의 경우, Soot이 생성되는 고온의 연료 농후 영역, 그리고 질소산화물이 생성되는 고온의 이론공연비 영역을 거쳐 연소가 진행된다. 반면 균일 예혼합압축착화(Homogeneous charge compression ignition, HCCI), 부분 예혼합압축착화(Premixed charge compression ignition, PCCI), 저온연소(Low temperature combustion, LTC) 등 디젤-공기 예혼합에 기반한 연소 기술은 질소산화물 및 Soot이 생성되는 영역을 피하여 연소가 발생하므로 이들 배출물을 동시에 저감할 수 있다는 장점을 가지고 있다. 또한 이들 연소 기술은 디젤-공기 예혼합에 의한 연소기간 감소 및 낮은 연소 온도에 의한 열전달 손실 감소로 인해 기존 디젤 연소 대비 열효율을 향상시킬 수 있다.4-6) 그러나 동시에 다음과 같은 한계점을 지니고 있다.5-8) 첫째, 디젤-공기 예혼합으로 인해 연소 현상이 화학반응 속도론(Chemical kinetics)에 의해 지배되므로 연소상 제어에 어려움을 겪게 된다. 둘째, 엔진 저부하 운전영역에서 낮은 연소온도로 인해 미연 탄화수소(Unburned hydrocarbon, UHC) 및 일산화탄소(Carbon monoxide, CO) 배출이 증가하고, 심지어 실화(Misfire)도 발생하게 된다. 셋째, 엔진 고부하 운전영역에서 급격한 최대압력상승률(Maximum pressure rise rate, MPRR) 및 연소상 제어로 인해 운전영역에 제한된다.

디젤 균일 예혼합압축착화 연소에 대한 선행연구를 통해 연료 분사량이 적은 엔진 저부하 운전영역에서 EURO VI 배기규제를 만족하는 질소산화물 및 입자상물질 배출을 보였으나, 높은 수준의 미연 탄화수소 및 일산화탄소 배출을 보였다.9) 이는 분사량이 적은 저부하 영역에서 균일 예혼합압축착화 연소 특성상 형성되는 희박한 디젤-공기 예혼합기로 인해 연소안정성 감소하기 때문이다. 따라서 본 연구에서는 대형 디젤엔진의 저부하 운전영역에서 디젤 균일 예혼합압축착화에 비해 상대적으로 늦은 분사시기를 적용하는 디젤 부분 예혼합압축착화 연소를 구현하여 디젤-공기 예혼합기의 성층화를 통해 연소안정성을 확보하였다. 또한 배기가스재순환(Exhaust gas recirculation, EGR) 및 디젤 이단분사를 적용하여 디젤 균일 예혼합압축착화 연소의 단점으로 지적된 미연 탄화수소 및 일산화탄소 배출 저감을 목표로 하였다. 디젤 이단분사 전략은 디젤 부분예혼합압축착화 연소에서 벽면 적심 현상을 감소하기 위해 적용되었고, 파일럿 분사시기와 분사비율을 주요 인자로 실험을 진행하였다.

2. 실험 장치 및 실험 조건

2.1 실험 장치

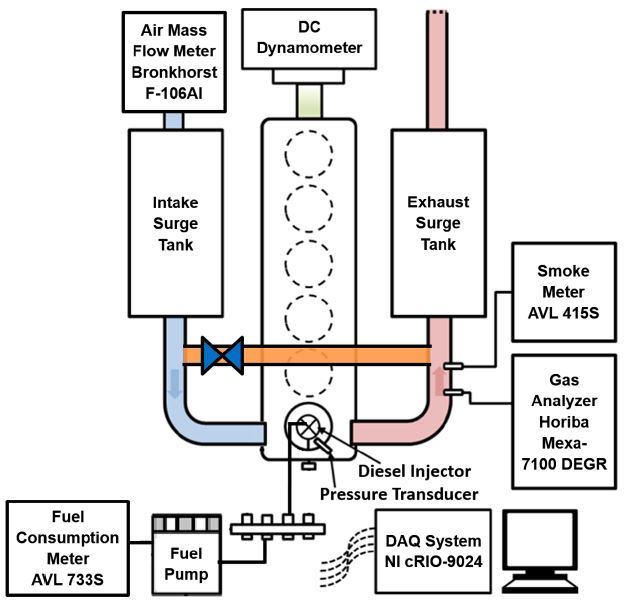

본 연구에서 사용된 엔진은 6 L급 대형 디젤엔진을 실험 목적에 맞게 단기통으로 개조한 엔진으로서 자세한 제원은 Table 1과 같다. 본 연구를 위한 실험 장치 구성은 Fig. 2와 같다. 디젤은 저압 및 고압펌프를 지나 커먼레일 시스템을 통해 실린더 내로 직접 분사하였고, 이때 실린더에 주입되는 디젤의 분사량은 연비계(733s, AVL)를 통해 측정하였다. 실린더 내로 주입되는 공기량은 공기 질량유량계(F-106AI, Bronkhorst)를 통해 측정하였다. 부분 예혼합압축착화 연소 결과 발생하는 실린더 내 압력은 압력센서(6052c, Kistler)를 통해 측정하였다. 연소 결과 발생하는 연소 생성물 중 탄화수소, 일산화탄소, 이산화탄소, 질소산화물, 질소 및 산소는 배기가스 분석기(7100D EGR, Horiba)로 측정하였고, 입자상물질 배출은 스모크 미터(415s, AVL)로 측정하였다. 연료 분사기 제어, 각종 성능 및 배기 정보 취득은 데이터 수집 시스템(CompactRIO 9024, NI)을 활용하였다.

2.2 실험 조건

Table 2는 실험 조건을 나타낸 것이다. 저부하 엔진 운전영역에서 디젤 부분 예혼합압축착화 연소 구현을 위해 엔진 운전속도는 1400 rpm으로 고정하였고, 엔진 운전부하는 0.3 MPa net IMEP(Indicated mean effective pressure)로 고정하였다. 디젤 부분 예혼합압축착화 연소 구현을 위해 디젤 분사시기를 상사점(Top dead center, TDC)에서부터 진각하면서 실험을 진행하였다. 이를 바탕으로 디젤 부분 예혼합압축착화 연소의 주 분사시기를 선정하였다. 이후 단일분사로 인해 발생하는 벽면적심 현상을 줄이기 위해, 이단분사를 적용하였다. 파일럿 분사시기는 -70 crank angle degree after top dead center(CAD aTDC)부터 -40 CAD aTDC까지 변경하였고, 파일럿 분사비율은 20 ~ 50 %까지 변경하면서 실험을 진행하였다. 디젤 분사압력은 100 MPa로 고정하였으며, EGR은 최대 60 %까지 적용하였다. 본 논문에서 EGR률은 식 (1)과 같이 흡기포트와 배기포트에서 포집한 이산화탄소 농도를 통해 계산하였다.

| (1) |

Table 3은 본 연구에서 디젤 부분 예혼합압축착화 연소 운전에 있어서 제약조건을 나타낸 것이다. 기존 디젤 연소에서 문제점으로 지적되고 있는 질소산화물 및 입자상물질 배출을 대형 디젤엔진의 EURO VI 규제 수준으로 제한하였고, 디젤-공기 예혼합 연소로 인해 최대압력상승률은 1.2 MPa/CAD 수준으로 제한하였다.

3. 실험 결과

3.1 디젤 부분 예혼합압축착화 분사시기 선정

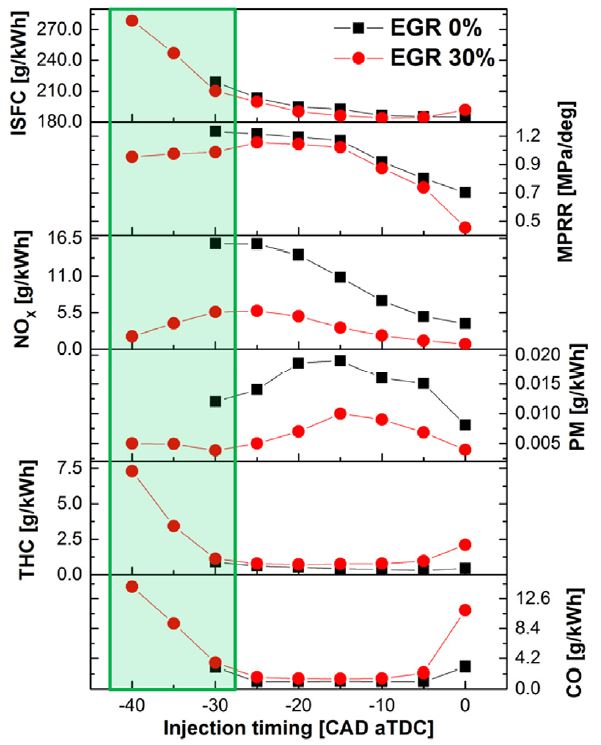

Fig. 3은 디젤 분사시기에 따른 엔진 성능 및 배기배출 특성을 나타낸 것이다. 디젤 부분 예혼합압축착화 연소 분사시기 선정을 위해 디젤 분사시기를 상사점으로부터 진각할 때, 도시연료소비율(Indicated specific fuel consumption, ISFC)이 증가하는 것을 확인할 수 있다. 이는 디젤 분사시기 진각에 따른 연소상 진각으로 인해 음의 일이 증가하여 엔진 성능이 감소하게 되는데, 이를 보상하기 위해 추가적으로 연료를 주입하였기 때문이다. EGR을 적용하지 않았을 경우, 특정 분사시기를 지나 진각하였을 때, 높은 MPRR로 인해 부분 예혼합압축착화 연소 구현이 제한되었다. EGR률을 30 % 이상 적용할 경우, MPRR 제한 내(< 1.2 MPa/CAD)에서 부분 예혼합압축착화 연소로의 디젤 분사시기 진각이 가능하였다. 반면 더 낮은 EGR률 조건에서는 여전히 특정 디젤 분사시기에서 높은 MPRR을 보였다. 따라서 EGR률 30 % 조건에서 디젤 분사시기 진각을 통해 부분 예혼합압축착화 연소를 구현하였다. 디젤 분사시기 진각에 따라 질소산화물 및 입자상물질 배출은 감소하지만, 미연 탄화수소 및 일산화탄소 배출이 급격하게 증가하는 구간이 존재한다(Fig. 3의 녹색 사각형 영역). 이는 디젤 분사시기를 진각할수록 디젤-공기 혼합기의 예혼합도가 증가함에 따라 혼합기의 당량비 및 연소 온도가 감소하기 때문이다. 본 결과를 바탕으로 질소산화물 및 미연 탄화수소가 동시에 저감되는 -35 °CA aTDC를 디젤 부분 예혼합압축착화 연소의 분사시기로 선정하였다.10)

3.2 연소상 지각을 위한 EGR 적용

디젤 부분 예혼합압축착화 연소에서 질소산화물 및 미연 탄화수소 배출이 동시에 저감되는 디젤 분사시기를 선정했음에도 불구하고, 기존 디젤 연소 대비 상당히 높은 도시연료소비율을 보였다.

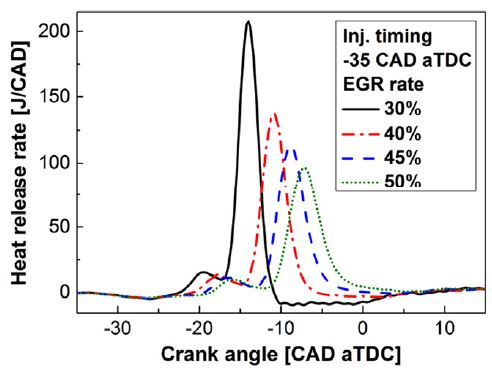

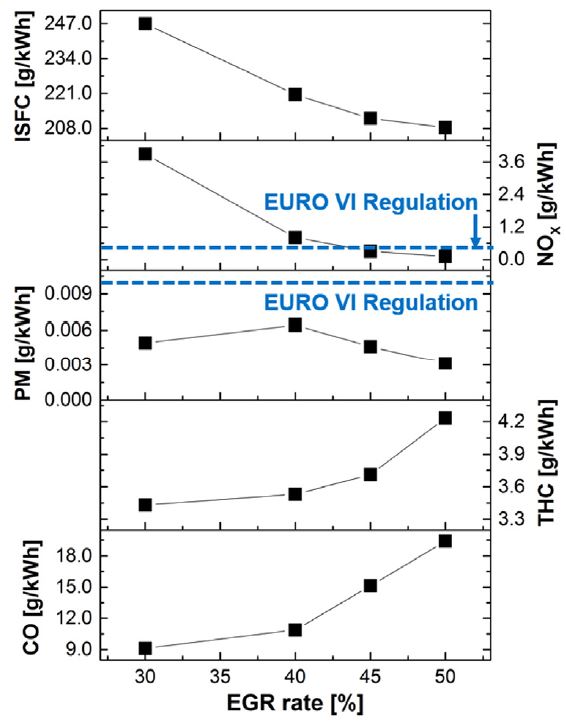

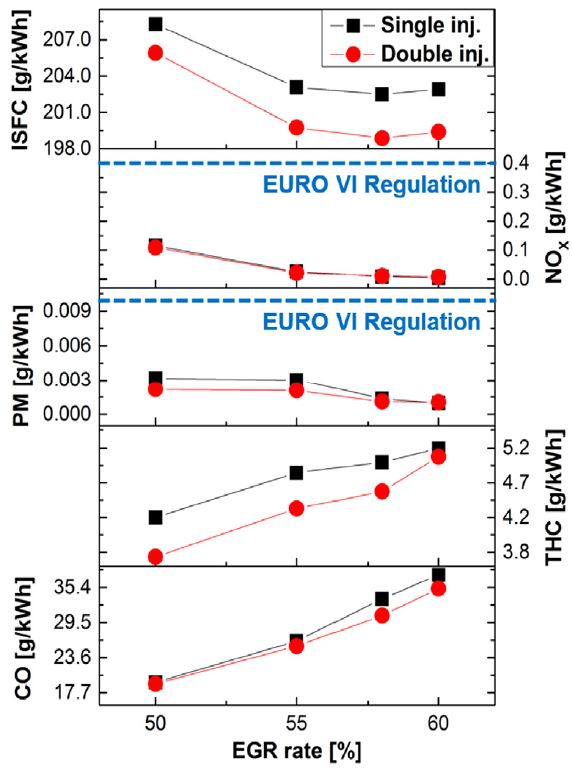

이는 EGR 30 % 적용에도 불구하고 연소상이 상사점 이전에 위치하고 있어, 음의 일이 발생하기 때문이다(Fig. 4). 따라서 디젤 부분 예혼합압축착화 연소의 연소상을 상사점 부근으로 지각시키기 위해 더 높은 EGR률을 추가적으로 적용하였다. Fig. 4는 EGR 적용에 따른 디젤 부분 예혼합압축착화 연소의 열방출율 곡선을 나타낸 것이고, Fig. 5는 EGR 적용에 따른 디젤 부분 예혼합압축착화 연소의 도시 연료소비율 및 각종 배기 배출량을 나타낸 것이다. Fig. 4에서도 확인할 수 있듯이 EGR률이 증가할수록 디젤 부분 예혼합압축착화 연소의 저온산화반응을 통한 열방출이 감소하고, 고온산화반응의 최고 열방출률이 감소하고, 연소상이 상사점 부근으로 지각하였다. 따라서 EGR률 증가에 따라 도시연료 소비율이 감소하였고, 질소산화물 배출 또한 감소하였다. EGR 50 % 적용에서는 질소산화물 및 입자상물질 배출이 EURO VI 배기규제를 만족하는 수준을 보였다. 그러나 EGR 추가 적용에 따라 연소 온도가 감소하면서 불완전연소로 인해 미연 탄화수소 및 일산화탄소 배출이 증가하였다.

3.3 디젤 이단분사 적용

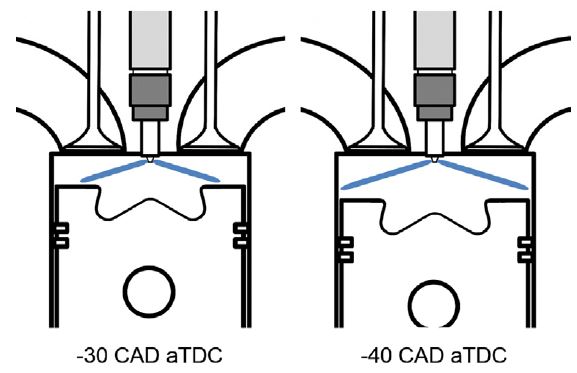

디젤 부분 예혼합압축착화 연소에서 높은 EGR률 적용에 따라 미연 탄화수소 및 일산화탄소 배출이 증가하였다. 이를 저감하기 위해 디젤 이단분사를 적용하였다. 디젤 부분 예혼합압축착화 연소의 경우, 기존 디젤 연소에 비해 연료가 상대적으로 이른 시기에 연소실 내로 분사됨에 따라 Fig. 6과 같이 디젤 분무가 피스톤 또는 실린더 벽면으로 향하게 된다. 또한 기존 디젤 연소대비 상대적으로 낮은 분위기 압력 및 온도 조건에서 디젤 연료가 실린더 내로 분사되면서 디젤 연료 분무도달거리가 증가한다. 따라서 디젤 분무의 피스톤 또는 실린더 벽면 적심 현상이 발생하고, 이는 미연 탄화수소 및 일산화탄소 배출의 원인이 된다.11) 본 연구에서는 벽면 적심 현상을 줄이기 위해 디젤 이단분사를 적용하였다.

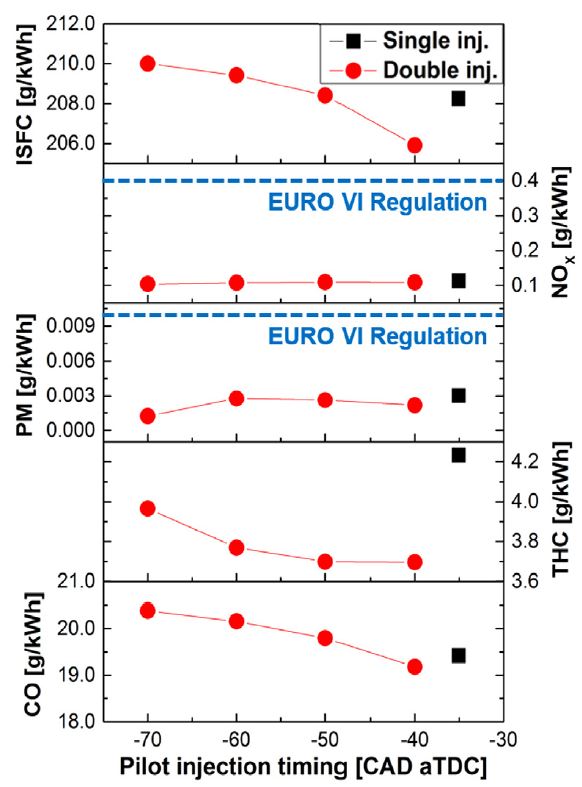

Fig. 7은 디젤 이단분사에서 파일럿 분사시기에 따른 도시연료소비율 및 각종 배기 배출량을 나타낸 것이다. EGR률은 질소산화물 및 입자상물질 배출의 EURO VI 규제를 만족하는 50 %로, 주 분사시기는 -35 °CA aTDC로 고정하였다. 파일럿 분사비율은 20 %로 고정하였고, 파일럿 분사시기는 -40부터 -70 °CA aTDC로 변경하면서 실험을 진행하였다. 디젤 이단분사를 적용하는 모든 파일럿 분사시기에서 EURO VI 배기규제를 만족하는 질소산화물 및 입자상물질 배출을 보였다. 반면 파일럿 분사시기가 진각할수록 도시연료소비율, 미연 탄화수소 및 일산화탄소 배출이 증가하였다. 이는 저부하 엔진 운전영역에서 파일럿 분사시기 진각에 따라 국부적으로 디젤-공기 혼합기의 희박도가 증가하여 연소 온도가 감소하기 때문이다. 따라서 국부적으로 디젤-공기 희박 혼합기의 낮은 연소온도로 인해 미연 탄화수소 및 일산화탄소 배출이 증가하였다. 단일분사에 비해 이단분사를 적용할 경우, 모든 파일럿 분사 시기에서 벽면적심 감소 현상을 통해 미연 탄화수소 배출이 감소하였다. 반면 일산화탄소의 경우, 파일럿 분사시기가 진각할수록 단일분사보다 악화되는 구간이 존재하였다. 따라서 파일럿 분사시기와 주 분사시기 간격을 줄일 경우, 단일분사 대비 국부적으로 디젤-공기 혼합기의 희박도가 증가함에도 불구하고 벽면 적심 현상 감소로 인해 미연 탄화수소 및 일산화탄소 배출을 감소시키고, 이는 도시연료소비율 감소로 이어지게 된다. 그러나 파일럿 분사 및 주 분사 간격을 증가시킬 경우, 단일분사 대비 일산화탄소 배출 및 도시연료소비율 측면에서 악영향을 미치게 된다. 해당 결과를 바탕으로 파일럿 분사시기를 -40 CAD aTDC로 선정하였다.

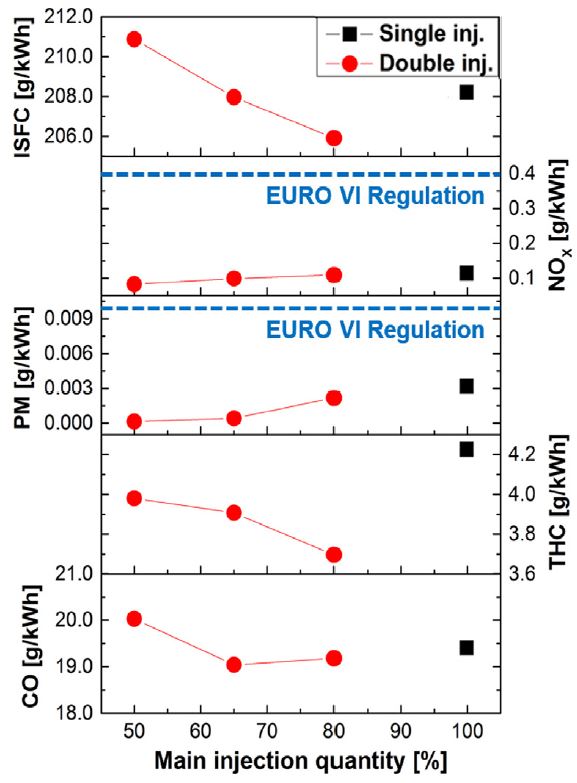

파일럿 분사시기뿐만 아니라 파일럿 분사량과 주 분사량 비율 또한 디젤-공기 혼합기 형성에 큰 영향을 미치므로 앞에서 구한 최적 파일럿 분사시기에서 분사비율에 따른 영향을 파악하였다. Fig. 8은 주 분사량 비율에 따른 도시연료소비율 및 각종 배기 배출량을 나타낸 것이다. 모든 주 분사비율에서 EURO VI 배기규제를 만족하는 질소산화물 및 입자상물질 배출을 보였다.

주 분사량 비율이 감소할수록 도시연료소비율, 미연 탄화수소 및 일산화탄소 배출이 증가하는 것을 확인할 수 있다. 이는 파일럿 분사시기와 같은 논리로 설명할 수 있다. 저부하 엔진 운전영역에서 주 분사량 비율이 감소할수록 국부적으로 디젤-공기 혼합기의 희박도가 증가하여 연소 온도가 감소하고, 이에 따른 성능 저하를 막기 위해 추가적으로 연료를 주입함에 따라 미연 탄화수소 및 일산화탄소 배출이 증가하게 된다. 본 결과를 바탕으로 디젤 부분 예혼합압축착화 연소의 저부하 엔진 운전영역에서는 디젤-공기 혼합기의 희박도가 증가하므로 파일럿 분사시기를 -40 CAD aTDC로 지각시키고, 주 분사비율을 80 %로 증가시킴으로써 혼합기의 성층화를 통해 미연 탄화수소 및 일산화탄소 배출을 효과적으로 저감시킬 수 있었다.

3.4 디젤 부분 예혼합압축착화 최적점 선정

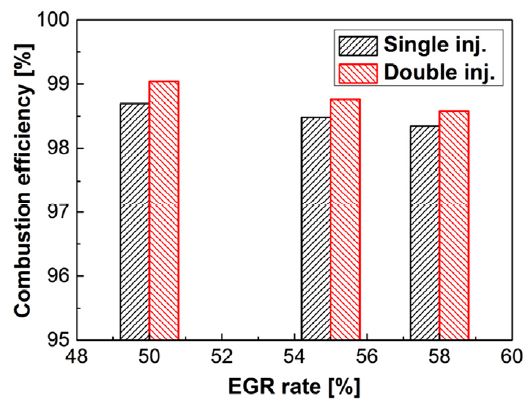

3.3절에서 EGR률 50 % 및 이단분사를 적용했음에도 불구하고, 디젤 부분 예혼합압축착화 연소의 연소상이 여전히 상사점 이전에 위치하였다. 따라서 본 절에서는 추가적인 EGR 적용을 통해 연소상을 지각시키고, 이를 통해 연료소비율을 감소시키고자 한다. Fig. 9는 추가 EGR 적용 조건에서 단일분사 및 이단분사 적용에 따른 도시연료소비율 및 각종 배기 배출량을 나타낸 것이다. 단일분사는 -35 CAD aTDC로 고정하여 실험을 진행하였고, 이단분사는 3.3절에서 도출된 최적 파일럿 분사시기(-40 CAD aTDC) 및 주 분사비율(80 %)을 바탕으로 실험을 진행하였다. 분사전략에 관계없이 EGR률을 50 % 이상 적용할 경우, EURO VI 배기규제를 만족하는 질소산화물 및 입자상물질 배출을 보였다. 또한 EGR률이 증가할수록 미연 탄화수소 및 일산화탄소 배출이 증가하였고, 도시연료소비율은 감소하다가 최적점(EGR 58 %)에 도달 후, 증가하였다. 주어진 EGR 조건에서 이단분사 적용이 단일분사 대비 도시연료소비율, 미연 탄화수소 및 일산화탄소 배출 측면에서 우수한 결과를 보였다. 이는 디젤 부분 예혼합압축착화 연소에서 최적화된 이단분사를 적용할 경우, 단일분사 대비 벽면 적심 현상을 감소시키기 때문이다. 따라서 감소된 미연 탄화수소 및 일산화탄소 배출로 인해 연소효율이 증가하게 된다(Fig. 10). 이는 도시연료소비율 감소로 이어지게 된다.

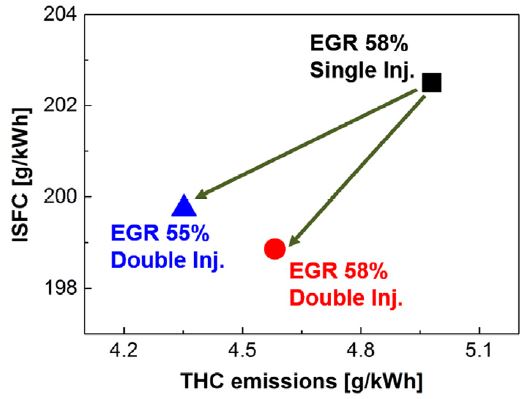

Fig. 11은 본 연구를 바탕으로 도출한 디젤 부분 예혼합압축착화 저부하 엔진 운전영역에서 디젤 분사 및 EGR 적용 전략을 나타낸 것이고, Table 4는 최적 운전점에서의 파라미터 결과를 나타낸 것이다. EGR률 58 % 조건에서 이단분사를 적용할 경우, 단일분사 대비 미연 탄화수소 및 일산화탄소 배출을 약 8 %씩 저감 가능하다. EGR률을 55 %로 감소시킬 경우, 도시연료소비율에서 약간의 증가를 보이지만, 단일분사 대비 미연 탄화수소 배출을 약 13 % 저감, 일산화탄소 배출을 약 24 % 저감 가능하다.

4. 결 론

본 연구에서는 저부하 엔진 운전영역(0.3 MPa IMEP)에서 디젤 부분 예혼합압축착화 연소를 구현하고, EGR 및 디젤 이단분사를 적용을 통해 디젤 균일 예혼합압축착화 연소의 단점으로 지적된 미연탄화수소 및 일산화탄소 배출 저감을 목표로 하였다.

- 1) EGR을 적용하지 않았을 경우, 디젤 분사시기 진각에 따라 높은 MPRR로 인해 디젤 부분 예혼합압축착화 연소 구현이 제한되었다. EGR률 30 % 적용 조건에서 디젤 분사시기 진각을 통해 디젤 부분 예혼합압축착화 연소 구현이 가능하였고, 미연 탄화수소 및 질소산화물이 동시에 저감되는 -35 CAD aTDC를 디젤 부분 예혼합압축착화 연소의 주 분사시기로 선정하였다.

- 2) 디젤 부분 예혼합압축착화 연소에서 이단분사를 적용함에 있어, 파일럿 분사시기를 -40 CAD aTDC까지 지각시키고, 주 분사량 비율을 80 % 까지 증가시킨 결과, EGR률 58 % 조건에서 단일분사 대비 미연 탄화수소 및 일산화탄소 배출이 약 8 %씩 저감되었다.

- 3) 디젤 부분 예혼합압축착화 연소에서 최적화된 이단분사를 적용할 경우, 단일분사 대비 디젤-공기 혼합기의 희박도가 증가함에도 불구하고 벽면 적심 현상을 감소를 통해 미연 탄화수소 및 일산화탄소 배출을 저감되었다. 이를 바탕으로 EGR률 58 % 조건에서 단일분사 대비 연소 효율이 0.3 %p 증가하였고, 연비가 1.8 % 향상하였다.

Acknowledgments

본 연구는 환경부 Global-Top Project(글로벌탑 저배기/저탄소 자동차 신연소 원천기술 개발, 2016002070001) 친환경자동차기술개발사업단의 지원에 의해 수행되었으며 이에 감사드립니다.

References

- Energy Technology Perspectives 2017 - Catalyzing Energy Technology Transformations, International Energy Agency, Paris, (2017).

-

J. Benajes, S. Molina, A. García, and J. Monsalve-Serrano, “Effects of Low Reactivity Fuel Characteristics and Blending Ratio on Low Load RCCI (Reactivity Controlled Compression Ignition) Performance and Emissions in a Heavy-duty Diesel Engine”, Energy, 90, p1261-1271, (2015).

[https://doi.org/10.1016/j.energy.2015.06.088]

- N. Dronniou, B. Lombard, T. Colliou, R. Tilagone, and B. Réveillé, “Dual-mode Engine for Euro VI Heavy-duty Applications: Presentation of the Concept”, Thiesel 2008 Conference on Thermo-and Fluid Dynamic Processes in Diesel Engines, (2008).

-

R. D. Reitz, and G. Duraisamy, “Review of High Efficiency and Clean Reactivity Controlled Compression Ignition(RCCI) Combustion in Internal Combustion Engines”, Progress in Energy and Combustion Science, 46, p12-71, (2015).

[https://doi.org/10.1016/j.pecs.2014.05.003]

-

M. Yao, Z. Zheng, and H. Liu, “Progress and Recent Trends in Homogeneous Charge Compression Ignition (HCCI) Engines”, Progress in Energy and Combustion Science, 35(5), p398-437, (2009).

[https://doi.org/10.1016/j.pecs.2009.05.001]

-

H. Bendu, and S. Murugan, “Homogeneous Charge Compression Ignition (HCCI) Combustion: Mixture Preparation and Control Strategies in Diesel Engines”, Renewable and Sustainable Energy Reviews, 38, p732-746, (2014).

[https://doi.org/10.1016/j.rser.2014.07.019]

-

E. Shim, Y. Han, S. Shin, D. Kim, and S. Kwon, “Investigation of Combustion Strategy for Commercialization of Low Temperature Diesel Combustion Engine”, Transactions of KSAE, 22(6), p120-127, (2014).

[https://doi.org/10.7467/ksae.2014.22.6.120]

- H. Kim, J. Ryu, and K. Lee, “A Study on the Characteristics of Mixture Formation and Combustion in HCCI Engine according to the Various Injection Angle and Timings”, Transactions of KSAE, 14(3), p20-25, (2006).

- H. Park, E. Shim, and C. Bae, “Reduction of Unburned Hydrocarbon Emissions in a Diesel Homogeneous Charge Compression Ignition Engine”, KSAE Spring Conference Proceedings, p97-98, (2017).

-

M. Shen, S. Lonn, and B. Johansson, “Transition from HCCI to PPC Combustion by Means of Start of Injection”, SAE 2015-01-1790, (2015).

[https://doi.org/10.4271/2015-01-1790]

-

D. L. Siebers, “Liquid-phase Fuel Penetration in Diesel Sprays”, SAE 980809, (1998).

[https://doi.org/10.4271/980809]