T-GDI 엔진용 고효율 실린더헤드 일체형 오일분리기 개발을 위한 실험 및 수치적 연구

; Kwangho Oh2) ; Dongheun Ha2) ; Jongdae Lim2) ; Myeongheon Lee2) ; Won-Se Choi3)

; Kwangho Oh2) ; Dongheun Ha2) ; Jongdae Lim2) ; Myeongheon Lee2) ; Won-Se Choi3)

* This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

It is important for turbocharged GDI(T-GDI) engines to reduce oil mist in the blow-by gas to prevent LSPI and turbocharged oil coking. Therefore, this study has developed a high efficiency cylinder, head-integrated oil mist separator by using a compact fleece, impactor-type oil mist separator system to ensure adequate oil mist separation performance. To achieve this, engine dynamometer testing with an oil particle efficiency measurement equipment and a 3D, two-phase flow simulation have been performed in various configurations and different types of oil mist separators. It was found that oil aerosol particle size distributions varied, depending on separator type and operating conditions. Submicron-sized particles(less than 0.5 μm) were observed. Whereas a conventional baffle labyrinth packing oil separator cannot effectively catch small oil mist, an impactor-type oil mist separator with a plastic fleece can efficiently catch over 60 % of oil mist. However, the separator efficiencies of droplet sizes that were less than 3 μm abruptly deteriorated. As a result of this study, the key performance parameter of an oil mist separator for T-GDI engines is a plastic fleece, which must be optimized to ensure the adequate separator performance of droplets that were less than 3 μm.

Keywords:

Blow-by gas, Oil-mist separator, Separation efficiency, CFD, Particle size analyzer, LSPI(Low Speed Pre-Ignition, CCV(Closed Crankcase Ventilation키워드:

블로우바이가스, 오일 분리기, 분리효율, 전산유체역학, 입자분석기, 저속 조기점화, 밀폐식 크랭크실 환기1. 서 론

강화되고 있는 연비규제에 대응하기 위하여 가솔린엔진의 다운사이징 율은 점차 높아지고 있으며 최근 개발된 가솔린엔진의 다운사이징 율은 60 %를 넘어서고 있다.1) 이를 위해서는 과급기의 장착이 필수적이며 이러한 과급기를 장착한 T-GDI엔진은 블로우바이 가스내의 오일의 함유량이 증가하며 0.5 μm 이하의 오일 입자의 개수가 매우 크게 증가한다.2)

오일입자를 포함한 블로우바이 가스는 크랭크케이스를 거쳐 오일 분리기에서 걸러내게 되는데 최근 다운사이징율의 증가로 공간적인 제약이 커지므로 실린더 헤드커버 내에 오일 분리기를 장착하고 있다.1,2) 기존의 오일분리기는 오일입자의 관성력을 이용한 미로형3)과 원심력을 이용한 원심분리기형4)을 독립적으로 또는 혼용5)하여 설계하고 있다. 그러나 이러한 재래식 오일분리기는 1.5 μm 이하의 입자의 분리효율은 매우 낮게 보고되어 있다.6) 따라서 T-GDI 엔진용 오일 분리기의 설계는 기존의 재래식 설계방법으로는 급격한 성능저하가 불가피하다. 그러므로 최근에 출시되는 1 ~ 1.5리터급 T-GDI 엔진에 장착된 오일 분리기는 1μm이하의 미세액적을 포집하기 위하여 상하로 교차하는 리브를 장착한 와류 생성실을 추가로 설계하여 높은 관성력을 유도하는 방법9)이나 임팩터에 플라스틱 플리스(Fleece)를 장착하여 이를 미로형 구조안에 삽입하여 가감속 유동으로 인한 입자의 관성력을 이용하는 설계방법을 채택하고 있다.1,2)

그러나 이러한 설계방법을 최적화하기 위해서는 PCV(Positive Crankcase Ventilation) 시스템의 흡기재순환 성능에 알맞은 압력강하, 격벽의 위치 및 개수 그리고 임펙터의 형상 및 위치 등 고려되어야 할 많은 설계 인자가 존재하고 있다. 따라서 이에 대한 최적화 연구가 절실한 상황이다.

현재까지의 오일 분리기에 관한 연구는 실린더헤드에 장착된 미로형3), 원심분리기형4) 및 스월러가 장착된 캠샤프트 일체형6,7)에 관한 연구가 대부분을 이루고 있으며 플리스가 장착된 임펙터형 오일분리기에 관한 연구는 유동해석1)과 10 μm이상의 오일입자에 관한 제한적인 연구8)만이 수행되어져 있는 상황이다.

본 연구에서는 1.8리터급 T-GDI 엔진용 오일분리기의 설계를 위하여 다양한 형상과 형식의 오일 분리기에 대한 수치해석 및 실험을 수행하여 T-GDI 엔진의 특징인 미세액적에 대한 분리효율을 향상시키기 위한 연구를 수행하였다. 이를 위하여 오일 분리기의 격벽의 위치변화 및 멀티 임펙터(Impactor)가 분리효율에 미치는 영향을 3차원 다상유동해석을 통하여 분석하였으며 실 엔진에 다양한 형식의 오일 분리기를 장착하여 각 운전조건에 따른 입자 배출 특성 및 분리효율을 입자분석기를 사용하여 분석하였다.

2. 수치해석

본 연구에서는 T-GDI 엔진용에 최적화된 오일 분리기 설계를 위하여 대상 엔진에 체적형, 미로형, 멀티 임펙터를 장착하여 3차원 이상유동해석을 상용 CFD 코드인 AVL의 FireTM 9)를 사용하여 수행하였으며 그 결과로부터 유용성평가를 하였다.

2.1 해석모델

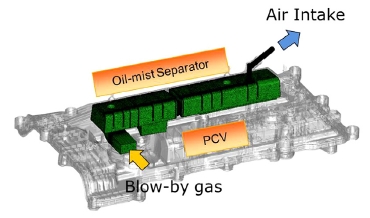

본 수치해석의 오일 분리기는 실린더헤드 일체형이며 Fig. 1에 실린더 헤드와 오일분리기의 3차원 격자를 중첩하여 나타내었다.

그림에서 나타내었듯이, 피스톤링과 라이너 갭으로부터 토출된 불로우바이 가스는 크랭크케이스를 거쳐 실린더 헤드커버 오일분리기로 유입되며 분리되지 못한 오일입자는 흡기관으로 유입된다.

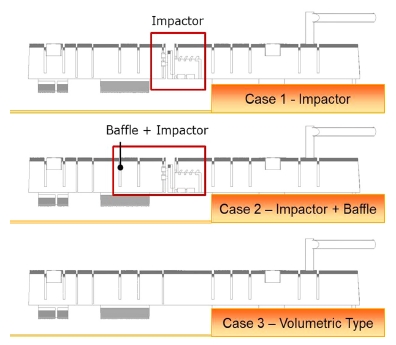

본 해석에서 고려된 해석모델들은 Fig. 2에 나타내었듯이 3가지이다. 그림은 오일 분리기들의 중앙 단면을 보여주고 있는데, Case 1은 유증기를 직경 5 mm의 10개의 작은 구멍을 통과시켜 가속시킨 후 평판으로 구성된 임펙터에 충돌시켜 입자의 관성을 이용하여 포집하는 멀티 임펙터형 분리기이다. Case 2는 Case 1의 형상에 한 개의 격벽을 상류에 설치하여 임펙터형 분리기에 미로형 분리기 효과를 기대하였다. Case 3은 전체 분리기 내부가 빈 공간인 체적형 오일 분리기이다.

각 모델의 총 계산격자는 Case 1,2,3 각각 1,034,123개, 1,041,596개, 53,571개로 구성되어 있으며 평균 계산 셀의 크기는 1.5 mm이며 경계층은 2개로 설정하였다. 또한 계산의 정확도를 높이기 위하여 총 계산격자의 92 ~ 95 %는 육면체로 구성하였다.

2.2 해석모델 및 경계조건

본 해석은 오일입자의 증발을 고려한 3차원 압축성 이상 난류유동으로 고려하였다. 기체상유동을 모사하기 위하여 K-zeta-f 난류모델10)을 사용하였으며 이상 기체방정식을 사용하여 유체의 압축성을 계산하였다. 대류항 차분법은 운동량방정식과 에너지 방정식 그리고 난류방정식에서는 2차 정도를 지니는 MINMOD Relax10)를 사용하였으며 연속방정식은 중앙차분법을 사용하였다. 속도장과 압력장의 연계는 정상상태에서는 SIMPLE을, 비정상상태에서는 PISO 알고리즘을 사용하였다. 계산은 먼저 입자거동을 고려하지 않은 유체유동만을 계산하여 얻은 수렴된 계산결과를 입자거동을 고려한 비정상상태 계산의 초기조건으로 사용하여 해의 수렴성을 높였다. 정상상태 계산에서 유입조건은 5,500 rpm, WOT에서의 유입조건인 50 L/min의 유량과 120 °C의 온도로 설정하였고 출구는 대기압으로 설정하였으며 벽면은 120 °C의 등온조건을 사용하였다. 오일 입자의 거동을 모사하기 위하여 입구에 입자분사기간은 0.5초이며 총 비정상상태 계산시간은 10 ms의 시간증분을 사용하였고, 총 계산시간은 2초로 설정하였다. 각 입자별 유입질량은 3 g/h이며 오일입자의 물성치는 5W20의 윤활유를 사용하였으며 입자의분열은 TAB모델을 사용하였고 고려된 입자의 크기는 0.3 ~ 7 μm이다. 난류 유동특성이 입자거동에 미치는 영향을 모사하기 위하여 Gosman/Ioannides, O’Rouke 모델10)을 사용하였다. 입자의 벽면거동을 예측하기 위하여 Kuhnke11)모델을 사용하였으며 이 모델은 입자와 벽면과의 반동(Rebound), 열적분열, 흡착, 흩어짐(Splash)의 거동을 입자의 속도, 표면장력, 포화온도, 밀도, 점도 그리고 벽면의 온도에 따라 예측할 수 있는 모델이다. 입자와 증기와의 열 및 물질전달은 Nu과 Sh수를 기존 실험식10)으로부터 구하여 계산하였다. 각 모델의 케이스 당 계산시간은 Intel® Xenon CPU E5-1620 @3.6GHz 컴퓨터에 8코어를 사용하여 평균 5시간이 소요되었다.

3. 실험장치 및 방법

수치해석의 결과를 분석하여 4가지의 실린더 헤드 일체형 오일분리기 샘플을 제작하여 1.8리터급 T-GDI엔진에 장착하여 2,000 ~ 5,500 rpm @WOT의 운전조건에 대하여 오일분리기 전단과 후단에서의 입경분포 및 포집효율을 측정하였다.

Table 1은 본 연구의 실험대상인 T-GDI엔진을 나타내었다.

3.1 실험장치

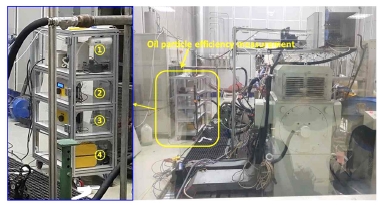

본 연구에서 실험 대상 엔진을 다이나모에 설치하였으며 1 m 길이, 98 mm 직경의 희석관을 엔진 위에 수평으로 설치하였다. 블로우바이가스의 샘플링은 헤드커버 입구와 출구에서 수행하였다. 희석관의 설치목적은 응축을 방지하고 샘플링된 가스 안의 입자농도를 측정 가능한 범위 안으로 유지해 주는 역할을 한다. Photo. 1에 전체 실험 및 측정장비와 오일 입자분석기 세트(Topas GmbH)를 나타내었다. 펌프가 주변으로부터 유입된 공기를 HEPA 필터를 통하여 1번 스위칭 유닛으로 들어와 100:1의 비율로 블로우바이 가스와 섞이며 2,3번 장치에서 운전조건 별로 달라지는 샘프링 블로우바이 가스량에 맞춰 희석공기량을 조절하여 항상 동일한 희석율을 유지한다. 희석된 블로우바이가스는 4번의 레이저 입자분석기에서 입자크기별 개수를 측정한다. 측정은 엔진의 온도가 균일해질 때 수행하였으며 샘플링 시간은 82초이다.

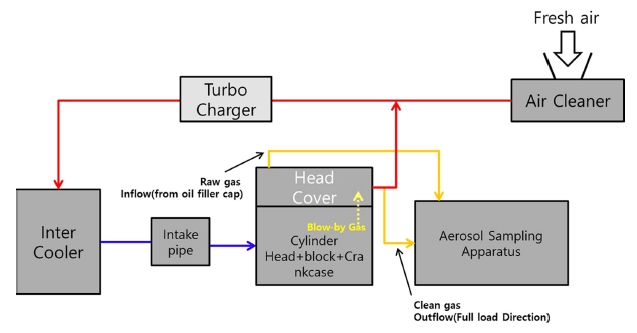

Fig. 3에 본 연구에 사용된 엔진의 흡기계 및 CCV의 흐름도를 간략히 도식화하였으며 샘플링위치를 나타내었다.

3.2 실험 대상 오일 분리기

본 실험에서는 Table 2에 나타낸 것과 같이 4가지의 오일분리기에 대해서 연구를 수행하였다. Case 1과 Case 2는 Fig. 2에서와 동일한 공간이 비워져있는 체적형 오일분리기와 직경 5 mm의 15개의 구멍을 2열 횡대로 가지고 있는 멀티 임펙터를 장착한 오일분리기이다. Case 3은 직경 4.0 mm의 구멍 10개를 일열횡대로 갖추고 있는 임펙터이다. 여기에 미세입자의 분리효율을 높이기 위하여 임펙터 안에 섬유질의 오일 분리 흡수막인 플리스(Fleece)를 삽입하였다. Case 4는 직경 3.5 mm의 10개의 구멍을 일열 횡대로 가지고 있는 임펙터 안에 상부에만 플리스를 삽입하였다. Case 3,4에 사용된 플리스의 물성치 및 기계적 성질을 Table 3에 나타내었다. 두 가지 플리스 모두 PET재질을 사용하였으며 Case 4에 사용된 플리스는 구조 및 밀도가 다른 2가지 플리스를 화학적으로 접착시켜 사용하였다.

4. 결 과

4.1 수치해석

본 연구에서는 CFD 해석으로 수행한 3가지의 오일분리기에 대한 분리성능 및 유동 및 입자거동 특성을 분석하였다.

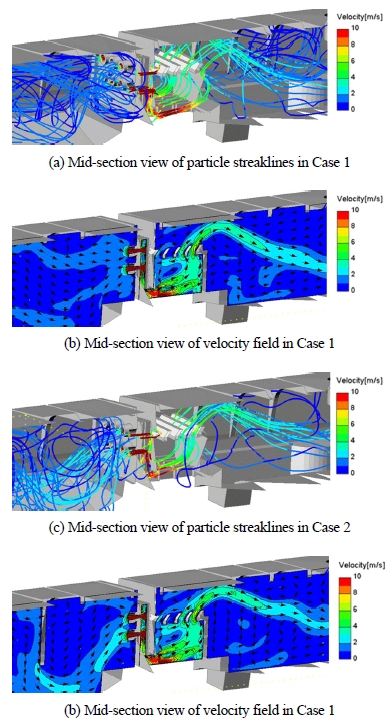

Fig. 4에는 Case 1,2의 케이스별 유증기의 유선 및 속도벡터를 나타내었다.

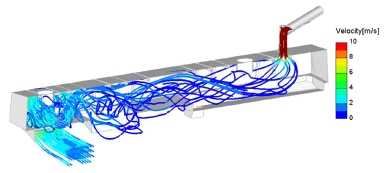

Case 1의 경우, 유증기는 임펙터 부근에서 유동저항으로 인하여 감속하며 임펙터 홀을 통과하며 급가속되어 제트류가 되어 임펙터 뒷면에 강하게 부딪힌다. 이러한 유동패턴은 유증기 중 오일입자가관성으로 인하여 뒷면에 충돌하여 벽면에 유막을 형성하여 아래로 흘러내리며 제거되는 효과가 있다. 뒷면에 충돌한 유증기는 아래로 향하며 아래쪽 좁은 공간을 통해 가속되어 하류에 있는 챔버로 향하게 된다. 챔버내에서의 유속은 감속되다가 상부의 루버 휜(Louver fin) 출구로 다시 가속되어 천정에 강하게 부딪히는 유동형태를 띈다. 이러한 가감속 유동에서 질량이 무거운 오일 입자들은 벽면에 충돌하여 아래쪽 배출구로 유막을 형성하며 드레인을 통과하여 아래로 흐르며 결국 크랭크케이스로 다시 재순환된다. Case 2의 경우는 보다 질량이 작은 입자의 분리효율을 높이기 위하여 임펙터 상류에 격벽을 설치하였으며 이는 Fig. 4(c)에서 볼 수 있듯이 임펙터 상류에 넓은 재순환영역을 발생시켜 임펙터 홀 상하류에 보다 큰 속도구배를 형성할 수 있다. 이러한 유동패턴은 임펙터 상류에서 재순환으로 인한 입자와 벽면간의 접촉시간을 증가시키고 입자의 가속력을 높여 넓은 범위의 입자크기에 대하여 분리효율을 높일 수 있다. Fig. 5에 체적형 분리기인 Case 3의 유선을 나타내었다. 결과로부터 알 수 있듯이 입구로 가속되어 들어온 유증기는 분리기 내의 빈 공간에서 감속되어 출구로 빠져나감을 볼 수 있으나 유체의 감속정도가 작아 매우 큰 입자를 제외하고는 높은 분리효율을 기대할 수 없음을 알 수 있다.

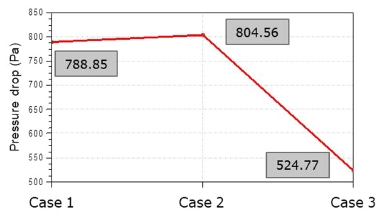

Fig. 6에는 각 경우의 유체의 압력강하를 나타내었다. 유로 내에 장애물이 없는 Case 3에 비해 Case 1은 50 %, Case 2는 53 %의 압력상승이 확인 되었으며, 임펙터형 오일 분리기에 격벽 1개를 추가하여 2%의 압력이 상승하였다.

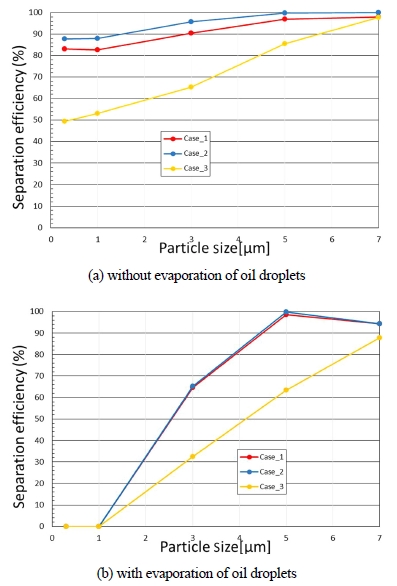

Fig. 7에 입자크기별 분리효율을 각 오일분리기 별로 나타내었다. Fig. 7(a)는 입자의 증발을 고려하지 않은 경우이고 Fig. 7(b)는 실 엔진조건을 고려한 입자의 증발을 고려한 해석결과이다. 여기서 분리효율은 아래의 식 (1)로 계산하였다.

| (1) |

여기서, Ntotal은 유입되는 총 오일 입자의 개수이며, Nout은 출구로 빠져나가는 입자의 개수를 의미한다.

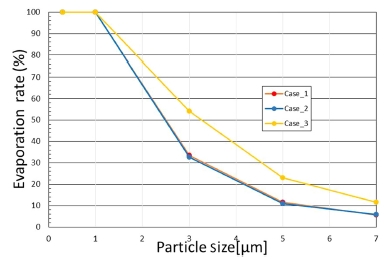

증발을 고려하지 않은 Fig. 7(a)에서는 Fig. 4의 결과로부터 예상한대로 Case 2의 경우가 전 입자크기에 대해서 제일 우수한 효율을 나타내었다. 이는 설명한대로 임펙터 앞에 격벽으로 인한 재순환유동과 격벽에 충돌한 입자의 벽면흡착의 효과로 생각되어진다. 실 운전조건과 같이 입자의 증발을 고려한 Fig. 7(b)의 결과는 증발을 고려하니 않은 결과와 매우 다른 양상을 보인다. 먼저 3 μm 이하의 입자의 경우는 모든 경우의 오일 분리기가 매우 낮은 분리효율을 보이는데 이는 작은 입자들의 높은 증발율로 인한 질량의 감소 때문이다. 특히 1 μm이하의 입자의 경우 모든 경우의 분리효율은 0인데 이는 입자가 작아 100 % 증발로 기화됨을 의미한다. 이러한 결과로부터 실제 운전조건에서는 입자들의 증발로 인한 3 μm 이하의 입자들에 대한 분리효율 감소에 대응할 수 있는 기술이 필요함을 알 수 있었다. Fig. 8에 입자별 증발율을 각 경우에 대하여 나타내었다. 결과로부터 알 수 있듯이, 3 μm 이하 입자의 증발율이 매우 높게 나타나있음을 확인 할 수 있다.

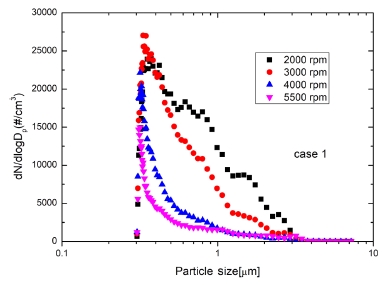

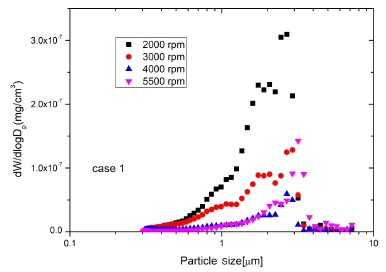

4.2 실험결과

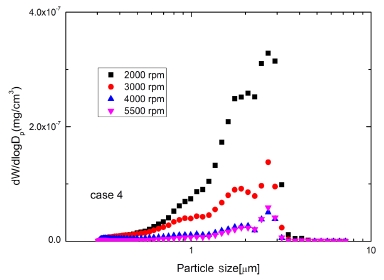

본 실험의 목적은 높은 다운사이징 율을 지닌 T-GDI 엔진의 문제점인 높은 블로우바이율과 블로우바이 가스중 포함되는 미세마이크로미터 입자를 효과적으로 제거할 수 있는 오일 분리기를 개발하는 것이다. 다운사이징 엔진은 고부하에서 운전되기 때문에 링팩(Ring pack)을 통과하는 블로우바이 가스의 높은 속도 및 온도로 인하여 오일 캐리오버(Carry-over)량의 증가 및 블로우바이 가스 중 미세 마이크로입자가 다량 함유되어 있는 것은 기존 연구12)로부터 잘 알려진 사실이다. 본 연구의 대상 T-GDI 엔진의 블로우바이 가스 중 오일입자의 사이즈분포를 알아보기 위하여 Fig. 9에 Case 1의 각 운전조건에 대한 입자의 크기 별 입자 개수농도를 나타내었다. Case 1은 분리기 내부가 빈 공간이므로 오일분리기가 없는 경우의 배출특성을 의미한다. 결과로부터 알 수 있듯이, 모든 운전조건에서 0.3 μm의 크기가 최대치를 나타내고 있으며 배출입자 수의 대부분이 3 μm 이하의 미세입자로 이루어져있음을 확인 할 수 있다. 엔진의 속도가 증가할수록 불로우바이 가스의 유속 및 온도가 증가하여 윤활유막의 미립화가 촉진되고 비등점이 낮은 윤활유의 증발율이 증가하여 배출 오일입자 크기 중 1 μm이하의 배출입자 개수의 비중이 급격히 증가하고 있음을 확인할 수 있다. 이는 최근의 기존 연구결과 2,12,13)와 일치하는 결과이다. 이 결과로부터 T-GDI 엔진은 블로우바이 가스 중 미세마이크로입자의 배출개수가 높게 존재하며 그 비중은 속도가 높아질수록 높아짐을 알 수 있다. Fig. 10은 Case 1에 대한 각 운전조건 별 배출입자의 질량밀도 분포를 나타내었다. 이 경우, 최대치의 분포가 3 μm 근방으로 이동하였으며 이로부터 배출입자의 질량에 가장 큰 영향을 주는 입자크기가 3 μm 임을 알 수 있다. 회전속도가 증가할수록 최대치의 절대값이 줄어들고 있음을 확인 할 수 있으며 이는 높은 회전수일수록 블로우바이 가스의 온도가 높아져 오일 입자들의 증발율이 높아지기 때문이다.

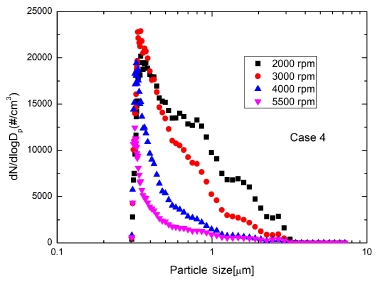

Fig. 11, Fig. 12에 Case 4의 경우에 배출되는 입자들의 개수농도 및 질량밀도를 입자 크기에 따라 각각 나타내었다. 오일 분리기에서 입자들이 분리됨에 따라 배출되는 입자들의 개수와 질량이 낮아졌음을 알 수 있으나 배출입자의 입자분포는 Case 1과 유사함을 알 수 있다.

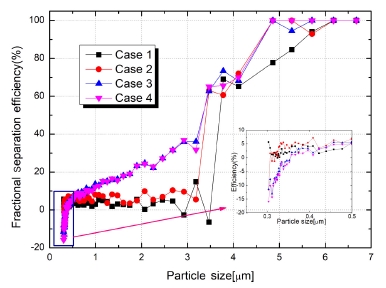

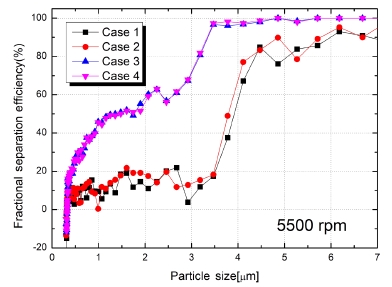

Fig. 13과 Fig. 14에 중속영역인 2000 rpm과 고속 영역인 5500 rpm에서의 입자크기 별 분리효율을 각 케이스별로 나타내었다. 그림으로부터 오일 분리기에 따라 입자크기 별 분리효율이 크게 차이가 남을 알 수 있으며 특히, 3 μm 이하의 입자의 분리효율이 크게 차이를 보이고 있음을 알 수 있다. 2000 rpm의 경우를 보면, Case 1과 Case 2의 분리기는 3 μm 이하의 입자들에 대한 분리 능력이 거의 없는 것으로 나타났다. 즉 입자의 관성을 이용한 분리기법은 3 μm 이하의 입자들은 분리할 수 없을 알 수 있다. 기존의 연구14,15)들은 임펙터를 사용한 마크로미터 단위의 입자들에 대한 분리효율에 대한 연구가 진행되어졌지만 미세 마이크로미터 단위의 입자들에 대한 연구는 미미하였는데 이번 연구를 통하여 3 μm이하의 입자분리는 불가능함을 확인하였다.16) 그러나 플리스를 장착한 경우에도 3 μm이하 입자크기에 대한 분리효율은 40 %를 넘지 못하였다. 또한 미세 마이크로미터 단위의 입자들의 분리효율은 모든 경우의 분리기가 매우 낮게 나타났으며 특히 0.3 μm입자는 오일 분리기를 통과하면서 더 많이 생성되어 배출되고 있음을 확인하였다. 이는 중형 과급형 디젤엔진의 관련연구13)에서도 확인된 바 있다.

고속 고부하 운전영역인 Fig. 14의 결과를 확인하면, 블로우바이 가스의 유속이 크므로 입자의 관성이 커지므로 3 μm이하 입자의 분리효율이 모든 경우에서 Fig. 13의 경우보다 높게 나타나고 있으나 플리스를 장착한 경우가 월등한 효율을 나타내고 있다. 그러나 전반적으로 3 μm이하의 영역에서의 분리효율은 최대 60 %정도로 확인되므로 향후 개선할 필요성이 있다고 사료된다. 이러한 결과는 입자의 증발을 고려한 경우인 Fig. 7의 수치해석의 결과와 일치한다.

5. 결 론

본 연구의 목적은 T-GDI 엔진의 다운사이징율 증가에 따른 과급압 증가에 의해서 발생하는 블로우바이 유량 및 미세 마이크로미터 오일입자의 배출 증가에 대응하기 위하여 오일분리기의 성능을 개선하고 최적화하는데 있다. 이를 위하여 다양한 분리기술을 적용한 모델들에 대하여 입자의 증발을 고려한 3차원 수치해석을 수행하였으며 또한 1.8리터 급 T-GDI 엔진에 체적형과 임펙터형, 그리고 2가지의 플리스를 적용한 오일 분리기를 장착하여 입자분석기를 이용하여 2000 ~ 5500 rpm @WOT의 운전조건에서 입자의 크기별 질량 및 개수분포와 분리효율을 측정하였다. 이러한 연구를 통하여 다음과 같은 결론을 얻을 수 있었다.

- 1) 입자의 증발을 고려한 3차원 다상유동해석을 수행한 결과, 3 μm이하의 입자의 분리효율은 급격히 떨어짐을 확인 할 수 있었으며 격벽이나 임펙터와 같은 입자의 관성을 이용한 분리기로는 이 영역의 입자분리가 불가능함을 확인하였으며 이는 실험으로 확인되었다.

- 2) 입자의 증발을 고려하지 않은 해석의 경우는 전체 입자크기에 대하여 효율이 과대평가되고 있음을 확인하였다. 향후 미세 마이크로미터 입자 해석을 위해서 입자의 증발을 필수적으로 고려되어야 할 인자임을 알 수 있었다.

- 3) 엔진실험을 통하여 전 운전영역에서 1 μm 이하의 입자들의 배출이 크게 증가하고 있음을 확인하였다. 특히 개수농도는 전 운전영역에서 0.3 μm 영역에서 최대치를 나타내었다.

- 4) 실험 결과로부터, 모든 경우에서 3 μm이하의 입자 분리효율이 크게 저하되고 있음을 확인하였으며 이는 수치해석 결과와도 일치하였다. 이 영역에서 플리스를 적용한 오일분리기의 분리효율은 크게 개선되었다. 또한 미세 마이크로미터의 입자들은 오일분리기의 종류에 따라 배출개수가 더 증가함을 확인하였다.

- 5) 본 연구의 결과로부터 입자의 관성력을 이용한 오일 분리기는 3 μm이하의 입자배출이 대부분을 이루는 T-GDI엔진에 부적합함을 알 수 있었으며 플리스를 사용하더라도 이 영역에서 분리효율은 최대 60 %정도였다. 향후 이 영역에 대한 성능개선을 위하여 플리스의 허용 차압 내에서 밀도 및 면사 굵기의 최적화 연구를 수행할 예정이다.

Acknowledgments

본 연구는 산업통상자원부 기술혁신형 중소기업 연구인력지원사업의 일환으로 수행하였으며, 인지 컨트롤스(주)의 지원으로 수행되었습니다. 이에 관계자 여러분께 감사드립니다.

References

- M. Shibata, M. Kawamata, H. Komatsu, K. Maeyama, M. Asari, N. Hotta, K. Nakada, and H. Daicho, “New 1.0L I3 Turbocharged Gasoline Direct Injection Engine”, SAE 2017-01-1029, (2017).

-

K. Bendl, G. Gorbach, T. Gruhler, and H. Coolens, “Lightweight Polymer Valve Cover with Integrated Oil Separation”, MTZ, 71(4), p42-47, (2010).

[https://doi.org/10.1007/bf03227991]

-

Z. Xinjie, “Analysis of Plastic Oil-Gas Separator for Diesel Engine Valve Chamber Cover”, International Journal of Vehicle Structures & Systems, 6(3), p47-50, (2014).

[https://doi.org/10.4273/ijvss.6.3.01]

- J. Seo, B. Na, J. Kim, S. Park, and D. Lim, Study on Oil Separation Performance of Crank-Case Ventilation System”, Transactions of KSAE, 16(3), p144-150, (2008).

- W. Kee, H. An, Y. Cho, and B. Na, “An Experimental Study on Separation Efficiency for Oil Particle Diameter of Oil Separator in Cylinder Head Cover”, KSAE Spring Conference Proceedings, p184-189, (2009).

- G. Kissner, and S. Ruppel, “Highly Efficient Oil Separation Systems for Crankcase Ventilation”, SAE 2009-01-0974, (2009).

- T. Schellhase, H. Sauter, and S. Ruppel, “Assembled Camshaft with Integrated Oil Mist Separation”, SAE 2007-01-0260, (2007).

-

J. Yun, K. Chae, H. Kang, and D. Chung, “Numerical Analysis of Flow Characteristics of the Filter for Separating Oil Mist from Blow-by Gas”, Transactions of KSAE, 24(5), p549-555, (2016).

[https://doi.org/10.7467/ksae.2016.24.5.549]

- Y. Wada, K. Nakano, K. Mochizuki, and R. Hata, “Development of a New 1.5L I4 Turbocharged Gasoline Direct Injection Engine”, SAE 2016-01-1020, (2016).

- AVL FIRE® Main Program User Manual Ver.2011.1, 2012.

- D. Kuhnke, Spray/Wall-Interaction Modelling by Dimensionless Data Analysis, Ph. D. Dissertation, Darmstadt University of Technology, Darmstad, (2004).

- T. Delvign, “Oil Consumption Sources in a Modern Gasoline Engine Including Contribution of Blow-by Separator and Turbocharger: An Experimental Study Based on the Use of Radiotracers”, SAE International Journal of Fuels and Lubricants, 3(2), p916-924, (2010).

-

D. Uy, J. Storey, C. S. Sluder, T. Barone, S. Lewis, and M. Jagner, “Effects of Oil Formulation, Oil Separator, and Engine Speed and Load on the Particle Size, Chemistry, and Morphology of Diesel Crankecase Aerosols”, SAE International Journal of Fuels and Lubricants, 9(1), p224-238, (2016).

[https://doi.org/10.4271/2016-01-0897]

- M. Gokten, G. Kurnaz, O. Ergen, and D. Copley, “The Development of High Efficiency Crankcase Ventilation and Oil Mist Separator for a Heavy-Duty Diesel Application”, SAE 2008-01-2687, (2008).

- N. Arnault, and S. Bonne, “Engine Lube-Oil Consumption Stakes and Benefits from Significant Blow-by Oil Mist Reduction”, SAE 2012-01-1617, (2012).

- S. Jeong, K. Oh, J. Lim, M. Lee, and W. Choi, “Expreimental and Numerical Study of Development of the High Efficiency Cylinder Head-Integrated Oil-Mist Separator for T-GDI Engine”, KSAE Fall Conference Proceedings, p202-203, (2017).