부식가속시험 조건에서 자동차강판의 부식 거동 연구

* This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Recently, the automotive industry encountered various corrosion conditions due to global climate changes. Vehicle corrosion reduces the life cycle and safety performance of the vehicle, thereby resulting in huge social corrosion costs. For this reason, the automobile companies try to apply advanced materials and structural designs to achieve an anti-corrosion performance during the design phase. In this study, corrosion resistance and corrosion behavior of uncoated cold-rolled steel and zinc-coated steels(e.g., Zn-coated and Mg-Zn-Al-coated steels) were compared by using the salt spray test(SST) and cyclic corrosion tests(CCTs), such as the GMW14872, ISO14993, and VDA233-102. The corrosion rates of both steel and zinc were calculated from the weight loss measurements and corrosivity comparison that were conducted in these accelerated tests. The acceleration of each corrosion test was quantified by comparing with the actual field corrosion data.

Keywords:

SST(Salt spray test), CCT(Cyclic corrosion test), Acceleration corrosion test, Corrosion accelerating factor키워드:

염수분무시험, 복합부식시험, 부식가속시험, 부식가속계수1. 서 론

최근의 자동차 산업은 지구 온난화로 인하여 다양한 부식 환경에 노출되어 있다. 태풍과 폭우로 인한 자동차 침수와 폭설로 인한 제설염(염화나트륨, CaCl2)의 사용량 증가는 자동차 차체 패널 표면 녹및 관통부식을 발생시켜 소비자 감성품질 저하와 국부적인 관통부식은 차량 내구성과 충돌 안전성능 저하를 초래하고 있다.1) 부식으로 인한 주요 공업국의 경제적 손실은 GNP의 약 3.5~4 %에 달하며,2) 특히 미국의 경우 제설을 위해 도로에 뿌린 염화칼슘과 염화나트륨으로 인하여 연간 차량 수리비가 65억 달러(약 7조 8000억 원)에 이른다고 보고되고 있다. 자동차에서의 부식 발생 정도 및 형태는 지역별 강수량, 적설량, 온/습도 등의 기후적 영향과 해안지대, 공업지대, 도로 조건 등 지역적 영향에 따라 다양하게 나타나고 있으며, 차량 부품에 적용되는 금속의 전위차에 의해서도 여러 형태의 부식이 나타나기도 한다. 자동차에서 발생하는 부식은 Galvanic Corrosion, 균일부식, Crevice Corrosion, Pitting Corrosion, 입계 부식, Cavitation 등이 대표적이다. 자동차사는 이와 같은 문제점을 개선하기 위해 차량 설계 단계에서 구조적 설계, 부식에 강한 재료의 선택, 표면처리 강화와 Under Cover, Under Coating, Wide Sealing, Cavity Wax 등 다양한 방식 방법을 적용하고 있으며, 적용된 방식 방법을 여러 가지 부식시험을 통하여 검증하고 있다.3)

최근의 자동차는 환경규제에 따른 경량화 이슈로 인하여 일반적으로 많이 사용되었던 성분 제어강과 더불어 Dual Phase Steel, Martensite Steel, Complex Phase Steel, TWIP Steel 등의 조직 제어강의 적용이 되고 있으며, 차량 BIW(Body In White)의 부식 성능을 좌우하는 도금 강판의 적용률이 점차 증가하는 추세이다.

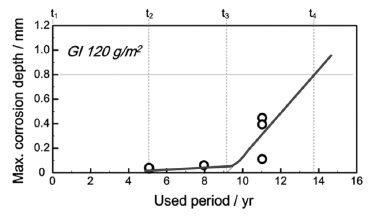

자동차 강판에 사용되는 아연 도금재는 희생방식이라는 전기화학적 원리를 이용한다. 부식 환경 노출 시간에 따른 아연 도금재의 부식거동은 Fig. 1에 나타내었다.4)

비도금강재(CR; Cold-rolled steel)는 일반적으로 부식 개시 후 일정한 속도로 부식이 진행되는 거동을 나타내는 반면, 아연 도금재는 아연산화물이 피막을 형성하여 아연도금 층의 부식을 억제하는 부동태 단계, 아연 도금층이 외부 환경의 부식성 인자와 소지철(Substrate steel)의 접촉을 차단하는 Barrier 단계(t1~t2), 철에 비해 활성 전위를 갖는 아연은 부식이 촉진되며 소지철 표면을 음극화시켜 부식반응을 억제시키는 희생방식 단계(t2~t3)로 부식이 진행된다.

위와 같이 희생방식이 우수한 자동차 아연 도금재는 제조방법에 따라 용융아연도금을 사용하는 GI(Galvanized), 용융아연도금 후 600 °C에서 Fe 확산처리를 하는 GA(Galvanized Annealed), 전기도금을 이용하는 EG(Electrolytic Galvanized) 강판이 대표적이며, 국내 자동차사는 GA 강판 적용률이 가장 높으며 내식성 향상을 위해 GI 강판의 적용률도 점차 증가하는 추세이다. 또한 점차 가혹해지는 부식환경을 고려하여 ZnMgAl계 합금 고내식 도금 강판(PosMAC)의 적용이 활발히 연구되어 지고 있다.

본 연구에서는 자동차 산업계에서 소재의 내식성 평가에 적용하는 대표적인 부식가속시험인 중성 염수분무시험(SST, Salt spray test)과 3종의 복합 부식시험(CCT, Cyclic corrosion test)을 통해 자동차 강판의 재질 및 도금 종류에 따른 부식 거동과 부식속도를 산출하고 이를 대기부식 시험 결과와 비교하여 각 부식가속시험의 필드 재현성에 대한 검토를 수행하였다.

2. 시험 방법

2.1 시편 준비

강판의 부식수명 평가를 위한 시험소재는 포스코에서 양산 중인 제품으로, 재질 및 도금사양을 Table 1에 나타내었다.

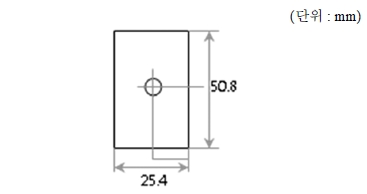

부식 시험편은 상기 각 강종의 코일로부터 레이저 커팅을 이용하여 GMW14872에 규정된 부식쿠폰과 동일한 형상으로 제작하였으며(Fig. 2), 부식 시험 전 에탄올에 침지하여 초음파 세척(1차 세정), 다시 에탄올 침지 세척(2차 세정) 후 건조하여 초기 무게를 측정하였다.

2.2 중성 염수분부시험(SST; Salt Spray Test)

염수분무시험은 금속재료 또는 도금, 무기질 피막 혹은 유기질 피막을 입힌 금속재료의 내식성을 평가하는 중성 염수분무시험방법(KS D 9502)에 의거하여 시험하였다. 시험 장치는 모델명 Q-FOG / SSP 1100(미국) 시험 장치를 이용하여 시험하였으며 시험 중 분무실 내의 시험편의 각도는 연직선에 대하여 20˚±5˚가 되도록 하였고 염수 분무액의 농도는 50±5 g/L, pH는 6.5~7.2의 범위에 있도록 하였다. 실제 시험에 사용된 염수 분무액의 농도는 48.5 g/L, pH는 6.89로 측정되었다. 또한 분무실 내의 온도는 35±2 °C로 유지하였다.

2.3 복합부식시험(CCT; Cyclic Corrosion Test)

단품 또는 Sub-ASSY 부품의 내식성 평가를 위한 중성 염수분무 시험은 Field에서 발생하는 다양한 환경의 부식 조건을 재현하는 데는 한계가 있다. 그러므로 전세계 완성차 업체들은 실제 자동차의 부식에 영향을 미치는 다양한 부식 환경 조건을 반영한 복합 부식시험을 개발하여 설계 단계 시 부품 재료의 선택, 다양한 표면처리의 적용, 차체 조립방법에 따른 부식 영향성 등을 고려하여 시험 검증 적용하고 있으며, 더 나아가 소비자 부식 관련 Claim 원인규명을 위하여 사용 되고 있다.

본 연구에서는 복합시험방법 중 서로 다른 특성을 갖는 GMW14872, VDA233-102, ISO14993 시험 규격을 이용하여 강판 부식 수명을 시험하였다.

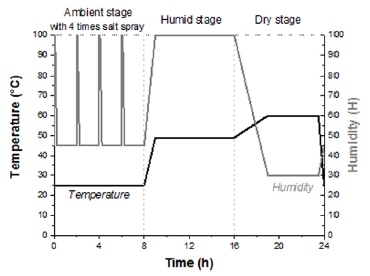

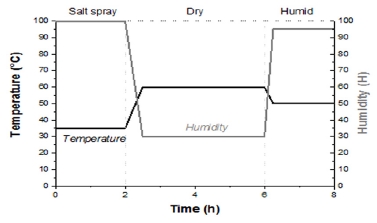

GMW14872 시험법은 Fig. 3과 같이 8시간의 상온건조(Ambient), 8시간의 습윤(Humid), 8시간의 건조(Dry) 단계로 사이클이 구성되며 1사이클은 24시간 동안 진행된다. 염수분무는 상온건조 과정내 2시간 간격으로 5분씩 총 4회 실시된다. 염수분무는 중성(pH 6.5~7.2)의 혼합 염용액(0.9 % NaCl + 0.1 % CaCl2 + 0.075 % NaHCO3)을 사용한다.

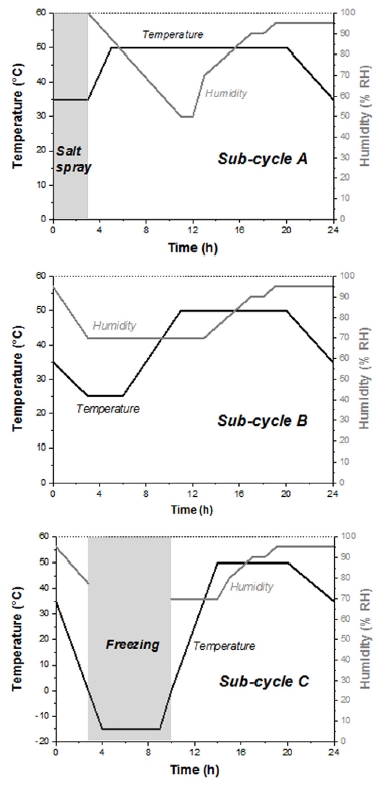

VDA233-201 시험법은 1사이클이 7일 동안 진행되며, Fig. 4와 같이 3종의 Sub-cycle A, B, C가 1 사이클 동안 B-A-C-A-B-B-A의 순서로 진행된다. 전체적으로 온/습도 제어 및 젖음-건조 전이과정에 의해 부식이 촉진되도록 구성되어 있으며, Sub-cycle A에는 3시간의 염수분무, Sub-cycle C에는 약 7시간의 저온(-15 °C) 조건이 포함된다. 염수는 중성의 1 % NaCl 용액을 사용한다.

2.4 부식평가 시간 및 평가방법

부식수명 평가용 Coupon 시험편은 재질당 모두 10 EA 투입 후 각각의 Inspection 주기별 2 EA씩 취출하여 분석하였으며 Inspection 주기는 Table 2에 나타내었다.

취출된 Coupon의 부식 감량 측정을 위해 증류수에 세척, 건조 후 입도 250 μm의 Al2O3 분말을 사용한 샌드 블라스팅을 이용하여 시편 표면에 형성된 부식 생성물을 소지 금속의 손상 없이 제거하한 후 잔존 시편 질량을 측정하였다. 부식 감량은 부식 시험 전과 후 측정한 Coupon의 질량 차로 계산하였다.

3. 시험 결과

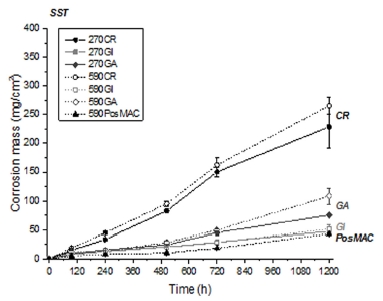

중성 염수분무시험(SST)을 통한 부식 감량 측정 결과는 Fig. 6에 나타내었다.

염수분무시험을 통한 각 재질별 부식 감량 측정 결과 590CR > 270CR > 590GA > 270GA > 590GI > 270GI > 590PosMAC 순으로 부식 감량이 측정되었고 표면처리 강판은 CR > GA > GI > PosMAC순으로 부식 감량이 측정된 것으로 보아 ZnMgAl 합금도금(PosMAC)의 부식 성능이 가장 우수하게 나타났다.

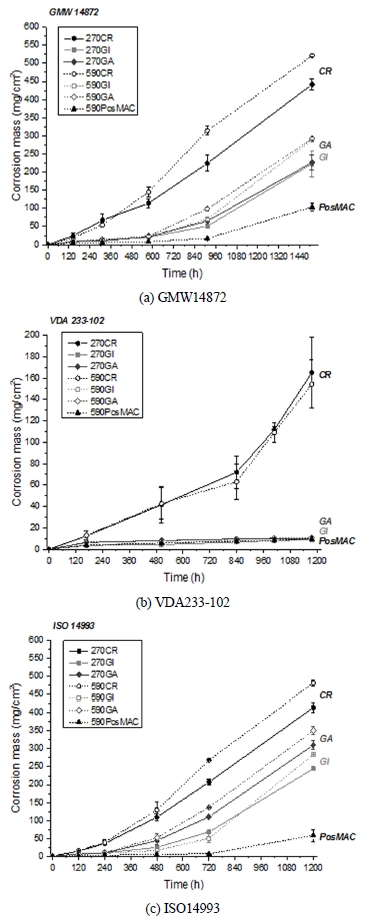

시험 방법별 복합 부식시험(CCT)에 따른 부식 감량 측정결과는 Fig. 7에 나타내었다

복합 부식시험결과, GMW14872와 ISO14993 시험방법은 질량 감소량과 재질별 부식 속도가 동일 수준을 나타내고 있으나, 강도에 따라 590DP 소재가 270Mild 소재에 비하여 질량 감소량이 약 10 % 정도 높게 측정되었다. 이는 강재 성분과 미세조직의 차이에 기인하는 것으로 추정되며, 추가적인 연구가 필요할 것으로 판단된다. VDA233-102 시험방법은 다른 시험방법과 비교하여 부식감량이 약 1/3배 정도로 적게 나타나고 있으며, 재질별 부식속도 또한 강판의 도금 종류별 부식 차이가 나타나지 않는 것을 확인할 수 있었다.

4. 고 찰

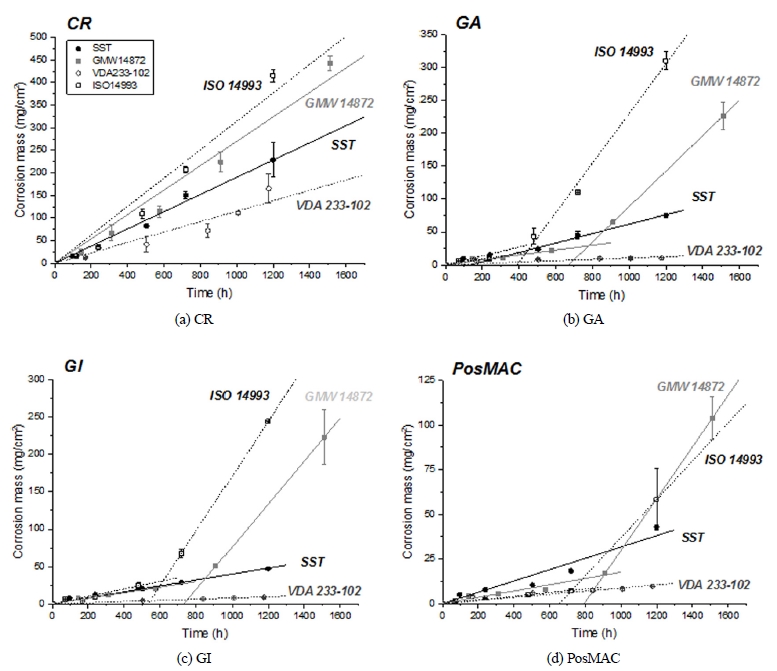

4.1 질량 감소량

중성 염수분무시험방법과 복합 부식시험 조건에서 CR, GA, GI, PosMAC 4종 도금 강판에 대하여 시간에 따른 부식 거동 경향을 Fig. 8에 나타내었다. CR 강판은 부식 시간 경과에 따라 일정한 기울기로 부식량이 증가하는 거동을 나타내었다. 부식 시험방법별 CR 강판의 부식량을 비교하면 ISO14993 > GMW14872 > SST > VDA233-102 순으로 부식량의 차이를 나타내는 것을 알 수 있으며, Zn 도금재의 GI 강판과 GA 강판의 부식량의 차이는 크게 나타나지 않았다. ZnMgAl합금 도금 강판인 PosMAC의 경우 Zn 도금재에 비하여 질량 감소량이 현저히 낮게 측정됨을 확인할 수 있었다. 본 결과를 통해 염수분무 시험방법의 연속적인 분무 조건에 비해 복합 부식시험의 건조-분무-습윤 조건에서 Steel의 부식이 가속되는 것을 확인할 수 있었다.

복합 부식시험 방법 중 VDA233-102 시험방법은 전착도막의 부식과 틈 부식의 필드 재현성에 초점을 두어 개발된 시험 방법으로 알려져 있으며, 다른 시험방법에 비하여 부식 가속성이 상당히 낮게 나타났다.5) GI, GA, PosMAC 도금 강판은 GMW14872와 ISO14993 복합 부식시험에서 시간에 따른 부식량의 증가 기울기가 변하는 Zn 도금재의 전형적인 부식 거동을 나타내었다. 시험 초기의 완만한 기울기로 부식량이 증가하는 구간은 도금층의 Zn가 잔존하여 희생방식이 진행되는 단계이며, 이후 기울기가 급격하게 변하는 구간에서는 도금층의 Zn가 모두 소진되어 소지철, 즉 CR 강판과 동일한 기울기로 부식이 진행되는 것을 확인할 수 있었다. 염수분무 시험과 복합부식 시험에서 시험 종료 시까지 일정한 기울기로 증가하는 것은 강판 표면에 Zn가 잔존하여 소지철에 대한 희생방식이 진행되고 있음을 확인할 수 있었다.

4.2 부식가속시험 방법별 부식도 비교

부식가속시험 시간에 따른 질량감소량(Fig. 8)에 대한 선형회귀분석을 통해 산출된 직선의 기울기는 각각의 가속시험 조건에서 강재의 부식속도를 의미한다. 각각의 부식가속시험 조건에서 계산한 CR, GI, GA, PosMAC의 부식속도를 도금층 Zn와 소지철로 구분하여 Table 3에 나타내었으며, Fig. 1에 제시된 일본 오키나와 지역의 대기부식 시험에서 GI의 부식 데이터로부터 Zn와 소지철의 부식속도를 환산하여 표기하였다.

대기부식시험 결과에서 120 g/m2의 Zn가 소진되기까지의 시험기간(~t3)은 9년으로 단위 환산 시 1.522 × 10-4 mg/cm2・h의 부식속도가 산출되며, 소지철의 경우 t3 이후 5년 동안 길이 단위로 0.75 mm가 부식되어 철의 밀도 7.87 g/cm3를 곱한 후 단위를 환산하면 0.014 mg/cm2・h의 부식속도가 산출된다.

각각의 재질별 부식가속시험결과 SST와 VDA233-102에 비해 ISO14993과 GMW 14872에서 Zn의 부식속도가 높게 나타났다. 또한 소지철의 부식속도는 SST 시험과 같이 연속적인 분무 조건에 비해 CCT 시험에서와 같이 분무-건조-습윤 조건에 의해 염의 농축으로 부식이 촉진되는 효과로 인해 높게 나타난 것을 확인할 수 있으며, GMW14872와 ISO14993에서 거의 유사한 값을 나타내었다. VDA233-102에서는 Zn와 소지철 모두 가속시험에 비해 매우 낮은 부식속도를 나타내었으며 이는 타 가속시험 대비 염수 농도가 낮고 분무 횟수가 적어 염 농축에 의한 부식 촉진 효과가 상당히 낮기 때문인 것으로 판단된다.6)

각각의 부식가속시험간 부식속도의 비를 가속계수(Corrosion acceleration factor, A)로 정의하여 Table 4에 각각 Zn와 소지철에 대한 부식도를 정량 비교하였다. A상대/기준값은 각 재질별 기준 시험 대비 상대시험의 부식도 비율을 나타내며, 1보다 큰 값은 기준시험 대비 상대시험의 부식도가 높은 것을 의미한다.

Zn에 대하여 SST의 부식 가속성이 가장 높으며, ISO14993, GMW14872, VDA233-102 순으로 부식 가속성이 낮아진다. 소지철에 대해서는 ISO14993이 부식 가속성이 가장 높게 나타나며, GMW14872, SST, VDA233-102 순으로 부식 가속성이 낮아진다.

Table 5에는 각각의 부식 가속시험에서 Zn 대비 소지철의 부식 비율을 나타내었다, 대기부식 시험의 결과를 기준으로 VDA233-102가 가장 유사한 값을 나타내었다. VDA233-102 시험방법이 앞의 결과에서 타 부식 가속시험 대비 부식 가속성은 낮으나, 필드 재현성은 가장 높게 나타났다.

5. 결 론

중성 염수분무시험(SST)과 복합 부식 시험(GMW 14872, ISO 14993, VDA233-102) 4종의 부식가속시험 조건에서 소지철과 Zn도금 및 ZnMgAl 합금 도금(PosMAC)의 부식 평가를 통해 산출한 질량 감소량은 4종 부식가속시험 모두 도금 종류별로 PosMAC < GI < GA < CR 순서로 증가하였으며, ZnMgAl 합금 도금인 PosMAC이 가장 우수한 내식 특성을 나타내었다. 강재의 강도에 따라서는 590DP 강이 270Mild 강이 비하여 부식량이 높아 나타났으며, 강도 증가에 따른 부식량 증가에 대해서는 추가적인 연구가 필요할 것으로 판단된다. 부식가속시험별로 질량 감소량은 소지철 및 Zn 도금재 모두 VDA233-102 < SST < GMW14872 < ISO14993의 순서로 증가하였다.

해안지역 대기부식 시험 결과에서 소지철과 Zn의 부식도 비를 기준으로 각각의 부식가속시험의 필드 재현성을 검토 결과 VDA233-102의 시험방법이 필드 재현성이 가장 높게 평가되었으며, SST 시험방법은 Zn의 부식이 과도하게 가속되는 특성을 나타내어 필드 재현성이 낮다고 판단되었다.

References

-

C. Lee, B. Kang, B. Choi, J. Lee, and K. Lee, “Observation and Characterization of Squeak Noises of Polymeric Materials for Automotive Interior Parts Under Field-Degradation”, Transactions of KSAE, 25(2), p257-265, (2017).

[https://doi.org/10.7467/ksae.2017.25.2.257]

- V. Cicek, Corrosion Engineering and Cathodic Protection Handbook: With an Extensive Question and Answer Section, Scrivener Publishing, Miami, p225, (2017).

- W. Kang, K. Joeng, and D. Yeo, “Evaluation Method of New Developed Sheet Steel for Automotive Application”, KSAE Annual Conference Proceedings, p2965-2969, (2011).

- D. Mizuno, and S. Fujita, An Index to Evaluate Perforation Corrosion of Coated Steel Sheets in Automobilies, 3rd Intern., Seminar Automotive Corrosion, Stocklolm, (2007).

-

N. LeBozec, A. LeGac, and D. Thierry, “Corrosion Performance and Mechanical Properties of Joined Automotive Materials”, Materials and Corrosion, 63(5), p408-415, (2012).

[https://doi.org/10.1002/maco.201005888]

-

N. LeBozec, N. Blandin, and D. Thierry, “Accelerated Corrosion Tests in the Automotive Industry: A Comparison of the Performance towards Cosmetic Corrosion”, Materials and Corrosion, 59(11), p889-894, (2008).

[https://doi.org/10.1002/maco.200804168]