OBD-II 표준 인터페이스 및 스마트 클러스터 인터페이스를 연동한 EURO 6형 스마트 클러스터 시스템 개발

* This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Recently, with the rapid development of vehicle electronic devices and software technology, the amount of information that a driver has to handle while driving is increasing. This provides various data for safe driving to the driver but at the same time reduces the driver’s concentration due to the increase in the functions to be operated in the vehicle, and increases the driving workload. In this study, a vehicle communication interface that could support the vehicle status, fault detection, eco-driving, and digital driving record function in cooperation with the OBD-II standard interface and smart cluster interface was developed, and the EURO 6 smart cluster system was proposed, which improves the convenience and safety of drivers by providing image information as well as vehicle status information, such as through the LDWS(Lane Departure Warning System) and FCWS(Forward Collision Warning System).

Keywords:

Smart cluster, Commercial vehicle, Dynamic algorithm, EURO 6, IT Convergence키워드:

스마트 클러스터, 상용 자동차, 동적 알고리즘, 유로 6, IT 융합1. 서 론

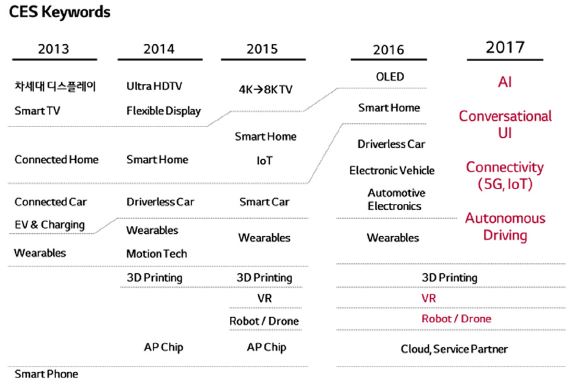

스마트카는 사물인터넷(Internet of Things, IoT) 기술을 적용하여 자동차의 안전성을 극대화하면서 운전자의 편의성을 추구할 수 있는 자동차의 패러다임을 변화시킬 수 있는 기술을 적용하고 있다.1-3) 이러한 패러다임의 변화는 2016년 미국 라스베이거스에서 개최된 세계 최대 가전전시회인 Consumer Electronics Show(CES)에서부터 뚜렷하게 나타났으며,4) 2017년에도 역대 가장 많은 3,800여개의 전시기업이 참여하였고, CES가 ‘Car Electronics Show냐’라는 말이 나올 정도로 자동차 영역이 큰 비중을 차지했다.5)Fig. 1에서 알 수 있듯이 2013년 이후 CES 키워드 변천을 보면, 자동차 분야 관련 키워드가 급속히 증가하는 것을 볼 수 있다. 최근 자동차에 적용되는 기술은 기계, 엔진 등 전통적인 자동차 기술보다 전자, 통신, 컴퓨터 등 IT 관련 기술이 차지하는 비중이 점점 더 커지고 있다. 적용되는 분야도 엔터테인먼트 및 디스플레이 등 자동차 운행 외적인 부분을 벗어나 점점 더 자동차 본연의 기능인 주행 및 동력 전달 핵심 분야까지 확장되는 추세이고 각종 최신 IT 기술이 접목되면서 자동차는 점점 굴러다니는 스마트 기기로 진화하는 중이다.6)

그리고 차량 전자기기 및 소프트웨어 기술 개발이 가속화되면서 운전자가 자동차 운행 중 처리해야 하는 정보의 양이 점점 증가되고 있다.7) 이는 운전자에게 안전 운전을 위한 다양한 정보를 제공해주지만, 동시에 차량 내에서 조작 할 기능의 증가로 인한 운전자의 집중력 감소와 운전 작업부하의 상승을 가져왔다.8) 더욱이 운전자는 주행 중 필요한 정보의 80 % 이상을 시각을 통해서 획득한다. 차량 ICT 융합을 통한 차량 내 디스플레이의 중요성 및 사용 면적이 확대되었으며, 자동차 제조업체들은 이 같은 정보의 제공으로 운전자의 편의성 및 안전성을 높이는데 주력하고자 하는 실정이다.9)

또한, 유럽연합은 1993년 EURO 1을 처음으로, 일반 승용차와 경트럭을 대상으로 적용된 배기가스 규제기준이 현재 EURO 6까지 이르게 되었다.10) 이를 위한 EURO 6형 상용차용 스마트 클러스터 개발은 진화하는 ECU간의 표준화된 인터페이스를 정의하고, 전장 네트워크 기술을 활용하여 EURO 6 기준 운행정보를 모니터링하며, 다양한 그래픽을 활용한 고화질의 디스플레이를 통해 차량 상태, 고장감지 및 진단 등의 정보를 운전자에게 전달 할 수 있는 차량IT융합형 기술개발이 필요하다.

본 논문에서는 주행 중 필요한 정보의 80 % 이상을 시각적으로 전달하는 차량 내 디스플레이 장치를 EURO6형 스마트클러스터로 정의하고, 전방 추돌경고 시스템인 FCWS(Forward Collision Warning System), 차선이탈 경고시스템인 LDWS(Lane Departure Warning System)와의 연동 기술개발을 통해 차량의 안전성을 극대화하기 위한 연구를 수행하였다.

위에서 언급한 부분들의 기술개발을 위해 OBD-II(On-Board Diagnostics II) 표준 인터페이스 및 차량용 센서 등과 연동하여 차량상태, 고장감지, Eco-Driving, 디지털 운행기록 기능을 지원할 수 있는 차량 내부 통신 인터페이스를 개발하여 LDWS, FCWS 등의 영상정보 및 경고 신호처리 연동 인터페이스를 제공하여 전방운전 집중도 향상 및 졸음운전 등으로 발생할 수 있는 추돌 경고 시스템 연동의 시인성을 높이는 EURO 6형 스마트 클러스터 통합 시스템을 제안하고자 한다.

본 논문의 구성은 다음과 같다. 2장은 관련연구로 CAN과 OBD-II 인터페이스에 대해 설명하고, 차량용 센서 및 디스플레이에 대해 기술한다. 3장에서는 본 논문에서 제안하는 시스템의 구성 및 설계에 대해 기술하고, 4장에서는 시스템 구현 및 시험에 대해 설명한다. 마지막으로 5장에서 결론에 대해 기술하고 본 연구가 갖는 한계점 및 향후 연구에 대하여 기술한다.

2. 관련 연구

2.1 CAN

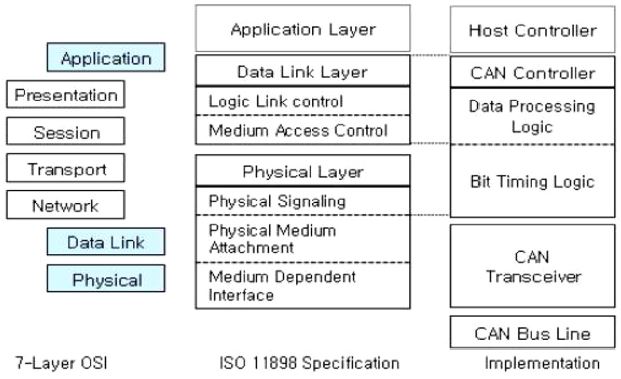

CAN(Controller Area Network) 통신 프로토콜은 자동차 내의 각종 제어 장비들 간의 통신을 제공하기 위해 1983년 독일의 BOSCH社에 의해 개발된 차량용 네트워크 시스템으로, 1993년 ISO 국제 표준 규격으로 제정되었다. 현재 자동차에서는 다양한 네트워크 프로토콜이 적용되고 있으며, 데이터 전송속도에 따라 Class A, B, C로 구분된다. Class A는 저속(10 Kbps 이하), Class B는 중속(100 Kbps 이하), Class C는 고속(100 Kbps 이상)으로 분류하고 있다. CAN은 Class C에 속하는 대표적인 고속 통신 네트워크 프로토콜로 엔진 제어나 ABS와 같은 실시간 고 정밀 제어를 위한 네트워크로 사용된다(Fig. 2).11)

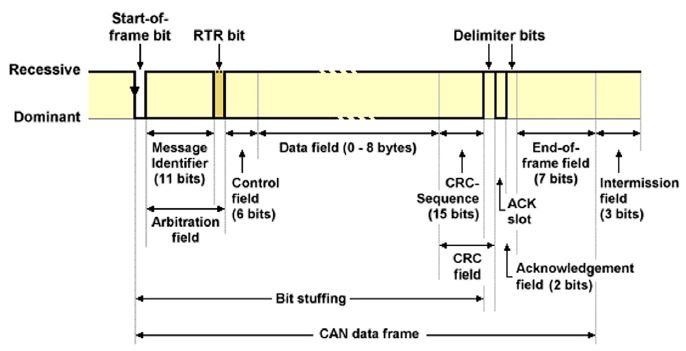

CAN은 4종류의 프레임 타입으로 되어 있다. 4종류의 프레임은 데이터 프레임, 원격 프레임, 에러 프레임, 오버로드 프레임이며 그 기능은 Table 1과 같다.12)Fig. 3과 같이 표준 CAN 메시지의 데이터 프레임은 7개의 서로 다른 필드로 구성되어 있으며 최대 8바이트의 데이터를 전송할 수 있다. SoF(Start of Frame)은 메시지 프레임의 시작을 표시하고 중재 필드(Arbitration Field)는 11비트의 식별자와 원격전송 요구 RTR(Remote Transmission Request) 비트를 가지며, RTR 비트 값이 0일 때는 데이터 프레임, 1일 때는 원격 전송 요청을 의미한다. 제어 필드(Control Field)는 6비트로 구성되며, 2비트의 예비 비트와 4비트의 데이터 길이 코드(DLC, Data Length Code)로 구성된다. 데이터 필드(Data Field)는 전송하고자 하는 데이터를 포함하여 0 ~ 8바이트로 구성된다. CRC(Cyclic Redundancy Check) 필드(CRC Field)는 15비트의 주기적 중복확인 CRC 코드와 1비트의 딜리미터로 구성되며 메시지의 에러 유무를 체크하게 된다. ACK 필드(ACK Field)는 2비트로 구성되며 1비트의 ACK 슬롯과 1비트의 ACK 딜리미터로 구성된다. EoF(End of Frame)은 7비트로 구성되며 모두 1의 값을 가지고 메시지의 끝을 알린다.13)

2.2 OBD-II 인터페이스

온보드 진단기, 또는 OBD-II는 자동차 산업에서 사용되는 용어로써 표준화된 진단 시스템을 말한다. 최근에 생산되는 자동차에는 여러 가지 계측과 제어를 위한 센서를 탑재하고 있으며 이러한 장치들은 ECU(Electronic Control Unit)에 의하여 제어되고 ECU의 정보들은 OBD-II를 통해 사용자를 위한 차량 진단에 이용되고 있다.14,19)

OBD-II는 MIL(Malfunction Indicator Lamp)를 통해서 차량의 문제를 사용자나 정비사에게 보여주는 기능을 한다. 이 램프가 들어오면 사용자는 차량에 이상이 있다는 것을 알게 되고, 정비사에게 가서 문제를 해결 하는데 기본적인 목적을 두고 있다. 내부적으로는 문제점에 대한 자체 진단한 결과를 저장해 두어서 정비사가 문제 해결을 위한 세부 기술정보를 전달받을 수 있는 기능을 가지고 있다.

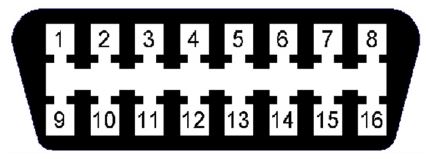

현재 OBD-II를 지원하는 모든 차량은 크게는 3가지, 세부적으로는 5가지 표준 프로토콜을 사용한다. 3개의 신호 방식은 VPW-PWM(SAE-J1850), CAN 통신(ISO15765, SAE-J2234), ISO 방식(ISO1941-2, ISO 14230-4)이다.15-17) 프로토콜은 각 차량 메이커마다, 심지어는 차량의 모델 별로 다르기도 하다. 현대자동차나 기아자동차 등의 아시아에서 생산, 판매되는 차량이나 유럽에서 판매되는 차량은 대부분 ISO 방식으로 통신하게 되어 있고, PWM(Pulse Width Modulation) 방식은 미국의 포드자동차, VPW는 GM에서 주로 사용한다. OBD-II 스캐너는 3가지 신호를 모두 지원하도록 되어 있으며, 3개의 프로토콜이 각각 다른 데이터 라인을 사용하기 때문에 육안으로도 어느 프로토콜을 사용하는지 알 수 있다. 다양한 프로토콜과 달리 커넥터는 Fig. 4와 같이 하나로 통일 되어 있다. DLC(Diagnostics Link Connector)라고 불리는 이 커넥터는 총 16개의 핀으로 구성되어 있고, 실제로 사용되는 핀들은 9개 정도이다. 프로토콜에 따라서 2개씩 사용하게 되고, 4번과 16번 핀은 모든 신호방식에서 공통적으로 사용한다. 예를 들어 ISO 방식은 K, L 시그널 라인을 데이터 전송을 위해서 사용하며 배터리 접지와 배터리 양극 라인을 함께 사용한다. 핀 정보는 Table 2와 같다.

2.3 차량용 센서 및 디스플레이

스마트카 열풍에 힘입어 차량용 디스플레이가 최대의 전장부품 시장 중 하나로 급부상하고 있다. 특히 차 안에 터치 기능을 탑재한 디스플레이 모듈의 탑재 비중이 기하급수적으로 증가할 것으로 보여 기존 현대모비스뿐만 아니라 삼성디스플레이, LG 디스플레이 등 전자부품 기업들의 시장 진입도 가속화되고 있는 실정이다. 스마트카에 적용되는 센서는 크게는 동력제어, 안전제어, 편의제어, ICT 연동 등으로 구분할 수 있으며, 스마트카 1대당 약 200여개의 센서가 들어간다고 한다.18) BCC Research, Global Markets for Automotive Sensor Technologies에 따르면 스마트카 센서 시장규모는 2020년에는 352억 달러 규모로 성장할 전망으로 응용 유형별로는 Power train 부분의 센서 시장이 가장 큰 비중을 차지하나, Driver support와 Safety/Security 부문이 향후 성장을 주도할 전망이다. 또한 자동차 디스플레이 시장은 기본형 디스플레이 이외에 룸미러 및 사이드미러 디스플레이, 헤드업디스플레이(HUD), 주행 계기판(Meter Cluster) 등 그 수요가 크게 늘어나고 면적도 급격히 확대되고 있다. DisplaySearch의 발표에 따르면 차량용 디스플레이 세계시장은 2021년 시장규모 60억 달러 규모를 넘어설 전망이다.18) 이처럼 차량 ICT융합이 부상하고 이에 따른 스마트카의 보급이 확산되면서 차량 내 센서 및 디스플레이의 중요성 또한 급속히 증가하고 새로운 블루오션으로 스마트카용 디스플레이 및 센서 사업은 성장성과 수익성, 차세대 기술적용 가능성의 측면에서 국내기업들이 기술개발 및 미래시장 선점을 위한 노력이 시급히 필요한 시점이다.

3. 시스템 구성 및 설계

3.1 EURO 6형 스마트 클러스터 구성

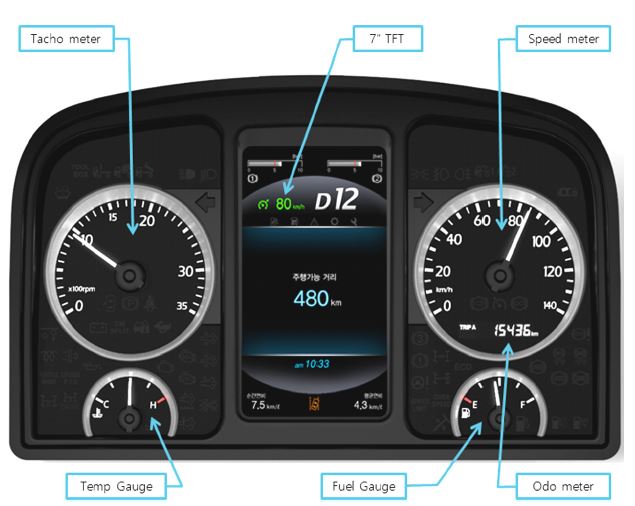

본 연구에서 제안하는 EURO 6형 스마트 클러스터는 기존의 아날로그 중심의 제품에서 중앙에 7인치 TFT LCD를 탑재하여 FCWS, LDWS, AEBS 등과 연동할 수 있는 구조로 Fig. 5와 같이 설계하였다.

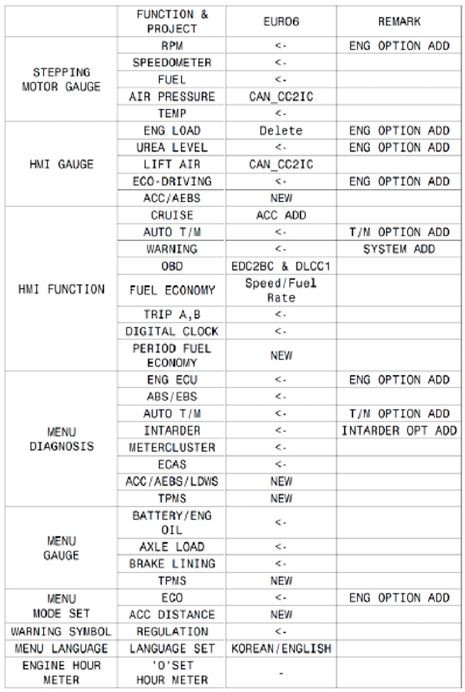

기존 제품을 분석하여 EURO 6에서의 요구 및 추가적인 기능을 확인하였으며, Block Diagram을 분석하여 스마트 클러스터 개발 사양 및 설계 조건을 확정하였다(Table 3).

3.2 EURO 6형 스마트 클러스터 HW 설계

EURO 6형 스마트 클러스터 HW에 대한 I/O 인터페이스 Block Diagram을 설계하였다. 설계된 스마트 클러스터의 PCB 회로, HW PIN MAP, HMI TRIP Information 설계는 Fig. 6과 같이 PCB를 디자인하였고, 이를 토대로 개발한 스마트 클러스터 PCB 시제품은 Fig. 7과 같다.

3.3 EURO 6형 스마트 클러스터 SW 설계

TFT LCD Logic에 대한 SW 설계는 Table 4와 같이하였고, Tacho meter, Temp Gauge, Speed meter, Odo meter, Fuel Gauge 그리고 TFT LCD로 구성하였다. TFT LCD 화면을 통해 표준 인터페이스 및 차량용 센서 등과 연동하여 차량상태, 고장감지, Eco-Driving, 디지털 운행기록 기능을 지원할 수 있도록 하였으며, 차선이탈경보시스템, 차량추돌경보시스템 등의 영상정보 및 차량 상태정보 등을 제공할 수 있도록 설계하였다.

4. 시스템 구현 및 시험

3장에서 설계된 스마트 클러스터시스템을 구현하기 위해서는 EURO 6에서 요구하는 클러스터의 기능과 FCWS, LDWS 등 외부 ADAS 시스템과의 연동을 위한 CAN 프로토콜 분석 및 정의가 필요하고 정의된 프로토콜에 따른 데이터 전송 모듈 개발이 필요하다. 또한, 사용자 편의성 향상을 위한 GUI 설계 및 개발 또한 중요한 요소이다. 본 장에서는 7인치 TFT LCD 융합형 EURO 6형 스마트 클러스터 구현 및 ADAS 시스템과의 연동기술 구현에 대해 기술하였다.

4.1 스마트 클러스터 데이터 전송 프로토콜

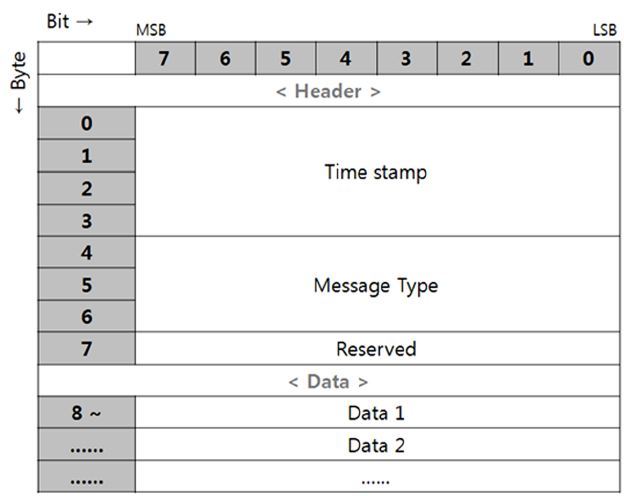

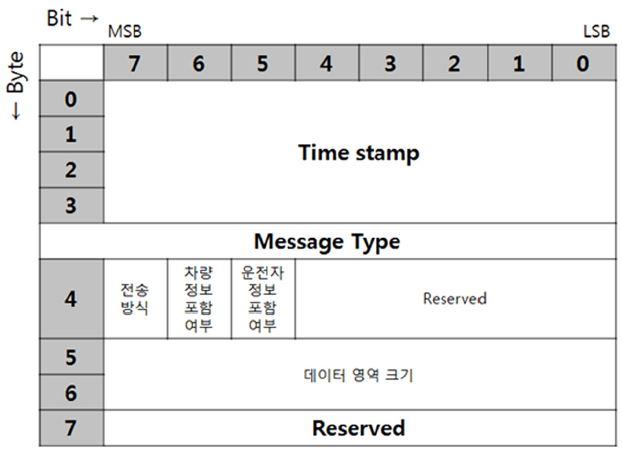

스마트 클러스터 데이터 전송 프로토콜은 상용차 클러스터의 연동을 위해 정의한 프로토콜로서, 데이터 제공 방식과 데이터 형식, 그리고 접속 수립 방법 등에 관하여 정의한 것이다. 기본 데이터는 크게 주행정보와 외부상태 정보로 구분하였다. 각각의 정보는 ID를 부여하고, 각각의 정보가 가지는 데이터의 특성에 따라 데이터의 크기를 정의하였다. 기본 데이터 종류들과 그 예시를 Table 5에서 볼 수 있다.

데이터 제공 방식에는 주기적/비주기적 및 이벤트 데이터 제공 방식이 있다. 기본적으로 대부분의 데이터는 주기적으로 제공되며, 데이터 전송 주기는 접속 수립 시 초기 메시지 교환을 통해 설정된다. 일정한 값을 유지하다가 특수한 경우에만 변화하는 데이터(방향지시등, 외부정보 등)는 해당 이벤트가 발생했을 때만 전송되며, 모든 데이터는 비주기적인 요청에 의해 전송될 수도 있다.

주기적 메시지의 전송 주기는 200 ms이며, 시스템 요구 조건이나 환경에 따라 변동 가능하다. 메시지에는 주기와 관련된 정보가 포함되어 있지 않지만, 주기와 관련된 정보가 필요할 경우 메시지 헤더에 Time stamp가 삽입되기 때문에 이 값을 토대로 주기를 산출해 낼 수 있다.

비 주기적 메시지는 필요에 따른 요청에 의해 제공될 수 있으며, 헤더 메시지에서 전송방식에 1bit로 값을 주고, 데이터 영역에 표시되는 데이터 종류는 요청 데이터를 의미하는 10으로 고정된다. 요청 메시지는 전송 메시지와 마찬가지로 8바이트의 헤더와 3바이트의 요청 데이터로 구성된다.

Fig. 8은 데이터 전송 프로토콜 구조를 나타낸 것이며, 데이터 전송 프로토콜을 통해 전송되는 데이터는 헤더 영역과 데이터 영역, 그리고 Checksum으로 구성된다. 헤더 영역에는 데이터 종류별 ID와 메시지의 크기 정보가 포함되며, 데이터 영역은 데이터 타입과 크기, 그리고 실제 데이터 값을 가진다. Fig. 9의 헤더 영역은 해당 메시지가 생성된 시점, 메시지의 제공 방식 및 메시지가 포함하고 있는 데이터의 종류와 관련된 정보를 담고 있다. 데이터 영역 크기 값은 0 ~ 65536 사이의 값을 가질 수 있는 2바이트 크기의 데이터로서, 해당 메시지가 가지는 데이터의 개수를 의미한다.

4.2 스마트 클러스터 데이터 처리 모듈

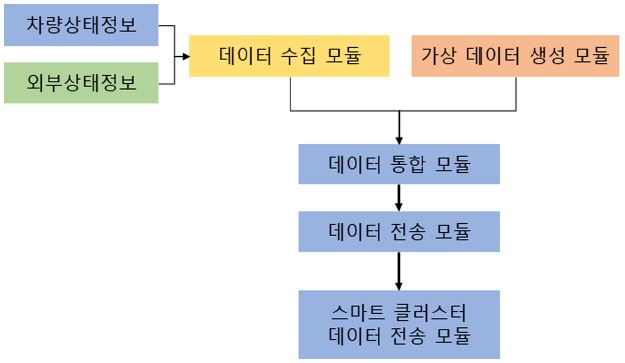

OBD-II 인터페이스를 통해 D(社)의 양산 타겟 차종에 대한 CAN 프로토콜을 분석하였으며, 차량 정보 수집 모듈에 대한 SW 개발을 통해 여러 곳에서 수집되는 차량 상태 정보를 분석하여 통합 관리하고, 외부 ADAS와의 연동이 용이하도록 하였다. Fig. 10은 차량 정보 수집 모듈의 구조도를 나타낸 것이다.

차량 정보 수집 모듈을 위한 입력 정보는 차량상태정보로 OBD-II에 의해 분석된 CAN정보를 의미하며, 외부상태정보는 FCWS, LDWS와 같은 외부 ADAS 시스템으로부터 전달되는 위험상황에 대한 경고 정보를 의미한다. 다음은 세부 모듈에 대한 설명이다.

데이터 수집 모듈은 실제 수집 장치로부터 수집되는 차량 상태 정보가 스마트 클러스터 통합 모듈로 데이터를 전달한다.

가상 데이터 생성 모듈은 실제 수집 장치 없이도 시스템을 테스트할 수 있도록 실제 수집 장치에서 제공하는 것과 동일한 형태의 가상 데이터를 생성하여 데이터 통합 모듈로 전달한다. 가상 데이터 생성 모듈은 생성되는 가상 데이터에 대한 우선순위를 설정할 수 있도록 하는데, 데이터 우선순위가 보통으로 설정되어 있으면 실제 장치로부터 제공되는 데이터가 있을 경우에는 가상 데이터 생성 모듈로 부터 제공되는 해당 데이터 항목은 무시된다. 반대로, 데이터 우선순위가 높음으로 설정되어 있으면 실제 장치로부터 제공되는 데이터를 무시하고 가상 데이터 생성 모듈로부터 제공되는 가상 데이터를 활용하도록 할 수 있다.

데이터 통합 모듈은 여러 데이터 수집 모듈로부터 수집되는 데이터와 가상 데이터 생성 모듈로부터 제공되는 데이터를 통합하고 우선순위를 판별하여 데이터 전송 모듈로 제공한다.

데이터 전송 모듈은 데이터 통합 모듈에서 제공하는 데이터를 스마트 클러스터 데이터 전송 프로토콜에 맞추어 외부로 제공하는 기능을 수행한다.

스마트 클러스터 전송 모듈은 Table 5에 정의된 프로토콜에 따라 스마트 클러스터로 데이터를 전송하는 기능을 수행한다.

4.3 스마트 클러스터 GUI 기능구현

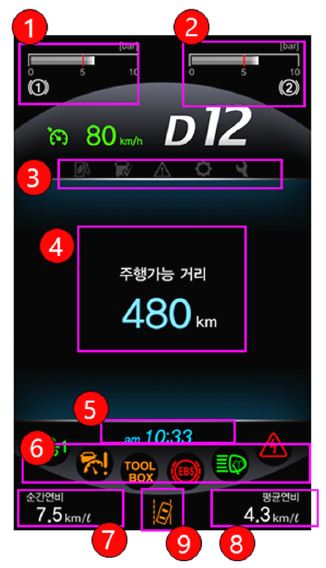

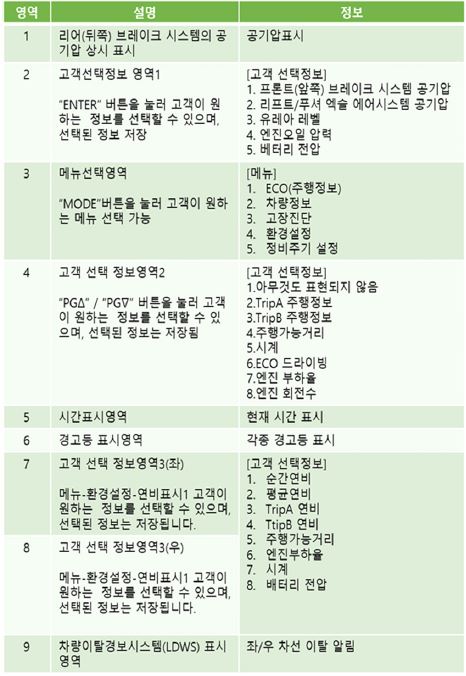

EURO 6형 스마트 클러스터 TFT LCD 화면을 통해 표준 인터페이스 및 차량용 센서 등과 연동하여 차량상태, 고장감지, Eco-Driving, 디지털 운행기록 기능을 지원할 수 있도록 개발하였으며, 차선이탈 경보시스템 등의 영상정보 및 차량 상태정보 등을 제공 하도록 구현하였다. Fig. 11은 구현된 TFT LCD 화면이며, 각 영역별 설명 및 정보를 Table 6에 표시하였다. Fig. 12는 ECO, 차량정보, 고장진단, 환경설정, 정비주기설정 등의 정보들의 화면을 표시한 것이다.

4.4 스마트 클러스터 인터페이스

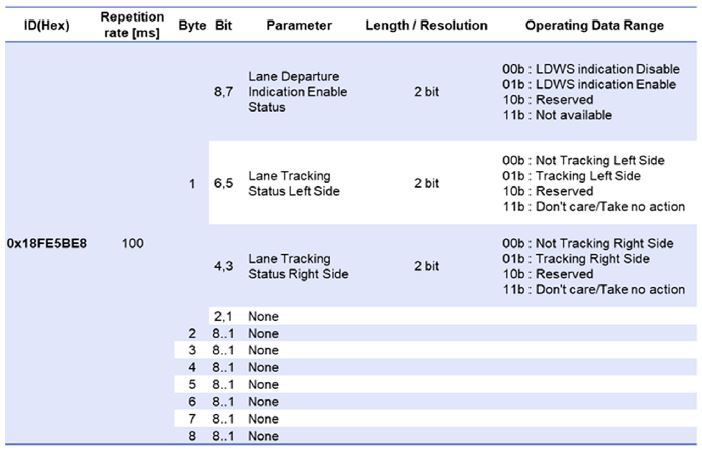

스마트 클러스터 인터페이스는 EURO 6형 스마트 클러스터와 연동하여 차선이탈경보시스템, 차량 추돌경보시스템 등의 영상정보를 보여주기 위한 디스플레이 인터페이스이다. 스마트 클러스터 인터페이스의 정상적인 작동 확인은 알람 및 인식결과 표시를 LCD 화면을 통해 확인할 수 있으며, CAN 데이터를 CAN 시뮬레이터로 보내어 EURO 6형 스마트 클러스터와 연동이 정상적으로 이루어지는 것을 검증하였다. Table 7은 CAN 프로토콜을 정의한 일부를 보여주는 것이다.

4.5 스마트 클러스터 통합 연동시험

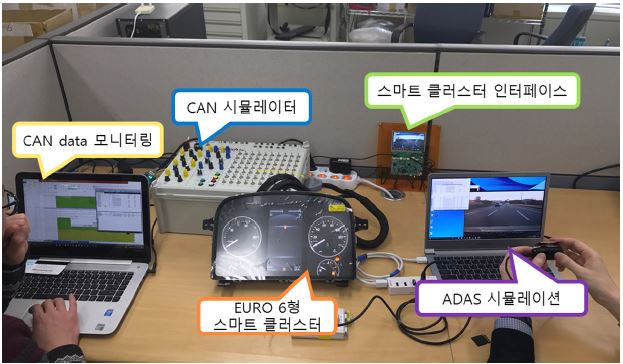

개발된 EURO 6형 스마트 클러스터는 Fig. 13과 같이 구성하여 연동 시험을 진행하였다. 실차 장착 테스트에 앞서 기능별로 시스템의 동작 상태를 점검하고 인터페이스 연동 시험을 진행하였다. Fig. 13의 CAN data 모니터링은 새롭게 정의된 CAN 프로토콜에 의해 데이터 송수신되는지를 확인하기 위한 시스템이며, CAN 시뮬레이터는 실제 차량에서 제공되는 CAN 정보와 같은 형태로 차량 데이터를 가상으로 제공하는 장치로 4.2.2절의 가상데이터 수집모듈의 기능이 탑재되어있는 시스템이다. 중앙의 EURO 6형 스마트 클러스터는 실제 제작된 7인치 TFT LCD 융합 시작품이다. ADAS 시뮬레이터는 실제 도로주행 영상을 실내에서 모사하여 차선이탈 경고, 전방 추돌 경고 정보를 제공할 수 있도록 제작된 시뮬레이션 시스템이다. 우(右)상단의 스마트 클러스터 인터페이스는 ADAS 시뮬레이션 시스템과 스마트 클러스터를 연결해주는 인터페이스 보드이다.

상기의 통합 연동 시험 환경을 통해 FCWS, LDWS에 대한 인터페이스 통합 시험이 가능하다.

첫 번째 시험은 LDWS에 대한 연동시험으로 Fig. 14(a)는 스마트 클러스터 인터페이스를 통해 LDWS의 좌측 차선 이탈 정보가 전달되었을 때 스마트 클러스터의 TFT LCD로 구현된 좌측 경고 GUI 및 경고음을 통해 이탈 상황을 경고하였다. 또한 Fig. 14(b)는 마트 클러스터 인터페이스를 통해 LDWS의 우측차선 이탈 정보가 전달되었을 때 스마트 클러스터의 TFT LCD로 구현된 우측 경고 GUI 및 경고음을 통해 이탈 상황을 경고하였다. 이번 연동 시험을 통해 정의된 프로토콜에 의해 시스템이 잘 연동됨을 확인할 수 있었다.

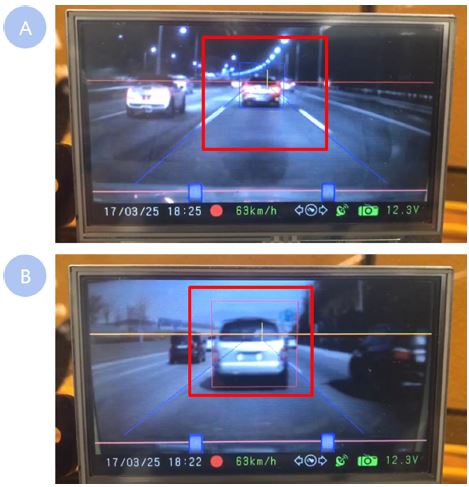

두 번째 시험은 FCWS에 대한 연동시험으로 Fig. 15(a)는 전방차량과의 추돌예상시간이 0.5초 이상인 경우로 차량 간 안전거리 유지가 정상 상태일 때 Blue box 검출로 표시되게 하였고, Fig. 15(b)는 전방차량 추돌 예상시간 0.5초 미만일 경우 안전거리 미확보로 인한 추돌 경고를 위해 Red box 검출로 표시되게 하고 경고음을 울리게 하였다. FCWS의 경우 주행상황을 시각적으로 동영상으로 표시할 경우 전방 주의력 저하로 인한 혼란이 가중될 수 있어 경고음을 울리도록 개발하였다.

5. 결 론

차량 전자기기 및 소프트웨어 기술 개발이 가속화되면서 운전자가 자동차 운행 중 처리해야 하는 정보의 양이 점점 증가되고 있으며, 차량 ICT 융합을 통한 차량 내 디스플레이의 중요성 및 사용 면적이 확대되고 있다. 자동차 제조업체들은 운전자의 편의성 및 안전성을 높이는데 주력하고자 하는 실정이다. 유럽연합도 이를 위한 EURO 6형 상용차용 스마트 클러스터 개발로 진화하는 ECU간의 표준화된 인터페이스를 정의하고 있다. 또한 전장 네트워크 기술을 활용하여 차량의 운행정보를 모니터링하고, 다양한 그래픽을 활용한 고화질의 디스플레이를 통해 차량상태, 고장감지 및 진단 등의 정보를 운전자에게 전달 할 수 있는 차량IT융합 기술에 대한 요구 또한 증대되고 있으며 안전운전 지원을 위한 ADAS 시스템과 연동 기술 또한 중요한 이슈로 떠오르고 있다.20)

이에 본 논문에서는 위에서 언급한 기술동향 및 기술요구사항에 맞는 7인치 TFT LCD 기반 EURO 6형 스마트 클러스터를 개발하고, 첨단 운전자 지원 시스템인 LDWS, FCWS와의 인터페이스 연동 시험을 통해 관련 요구사항을 만족하는지를 검증하였다. 설계된 시스템의 기능구현을 위해 OBD-II 표준 인터페이스, 차량용 센서 및 스마트 클러스터 인터페이스 등과 연동하여 차량상태, 고장감지, Eco-Driving, 디지털 운행기록 기능을 지원할 수 있는 차량 내부 통신 인터페이스를 개발하였다. 개발된 스마트 클러스터 시스템은 중앙의 7인치 TFT LCD를 통해 전방차량추돌경고 및 차선이탈 경고를 그래픽 형태로 표출하여 운전자의 주의 분산을 방지하고 안전운전에 도움을 준다. 이는 기존에 개발되어 양산되는 차량용 HUD(Head Up Display)와 유사한 효과로 볼 수 있는 안전지원 시스템에 해당한다. 또한, 차량상태, 고장감지 모니터링 기능의 표출은 차량의 안전과 밀접한 정보를 전달하는 HMI(Human Machine Interface) 기술에 해당한다. 따라서 본 연구개발 결과는 차량의 안전 성능향상에 기여할 것으로 판단된다.

본 연구에서는 설계 및 기능검증을 수행하였으나 차후 실차 기반 테스트를 통해 개발된 시스템의 편의/안전성 측면에 대한 기대효과를 피시험자 분석을 통해 보다 객관적인 검증 데이터를 확보하고자 한다. 또한 양산을 위한 알고리즘 신뢰성 향상, 악천후 등 악의조건에서의 시스템 성능 개선 등의 연구가 지속되어야 하겠고, 기능안전 및 환경 신뢰성 확보를 위한 노력도 계속되어야 할 것으로 생각된다.

Acknowledgments

본 연구는 산업통상자원부 및 한국산업기술진흥원이 지원하는 경제협력권산업육성사업(비즈니스 협력형 R&D, R0004529)의 지원으로 수행된 연구입니다.

References

- GSMA, Connected Car Forecast: Global Connected Car Market to Grow Threefold Within Five Years, (2013).

- Telefonica Digital, Connected Car Industry Report 2014, (2014).

- TrendForce, 75% of the World's Cars Will Be Connected by 2020, Reports TrendForce, (2015).

- Kocca, Special Theme, http://www.google.co.kr/url?sa=t&rct=j&q=&esrc=s&source=web&cd=5&ved=0ahUKEwirrLbY4JXYAhVH e7wKHZJ7BKMQFghKMAQ&url=http%3A%2F%2Fwww.kocca.kr%2Fcommon%2Fcmm%2Ffms%2FFileDown.do%3FatchFileId% 3DFILE_000000000226160%26fileSn %3D1%26bbsId%3D& usg=AOvVaw1D0HjpeJ0I78Ycyf3Vxqoo (2016).

- LG CNS Technical Strategy Team, The 2017 ICT Trends through the CES, LG CNS IT Insight, (2017).

- Wyatt, Digital Eco Report, Competition and Cooperation between Automotive Manufacturers IT- evenly Placed Next Generation Automotive Market, Issue & Trend, (2016).

- P. M. Knoll, “The Use of Displays in Automotive Applications”, Journal of the Society for Information Display, 5(3), p188-200, (2012).

- T. Y. Koo, B. Y. Kim, S. H. Ji, C. H. Bae, J. H. Park, and M. W. Suh, “A Study on Workload of Using Telematics while Driving”, Transactions of KSAE, 17(2), p26-33, (2009).

- Information and Communication Technology Development Center, Turbulent Automotive Display Market, A Weekly Technology Trends, ICT Report, p34-35, (2015).

- J. W. Jeong, “Future Challenges and Future Challenges for Automotive Emission Reduction”, News & Information for Chemical Engineers, Hyundai Motor R&D Center, 33(4), (2015).

- S. B. Choi, Developed Post-mounted Smart Key System for Vehicles Using the OBD-II, Trends/ Research Reports, Inha University, (2010).

- Fescaro, http://www.fescaro.com/2016/10/can-%ED%86%B5%EC%8B%A0%EC%9D%98-%EC%9D%B4%ED%95%B4/, (2016).

- J. S. Lim, “Development Strategy of BcN Standard Model”, Journal of the Korean Institute of Communication Sciences, 22(3), p13-21, (2005).

- ISO 14230, Road Vehicles-Diagnostic Systems-Keyword Protocol 2000, International Organization for Standardization, (2000).

- PWM Method Control Chip Manual, MSM6636 User's Guide, Oki Electric Industry, (2001).

- VPW Method Control Chip Manual, HIP7010 Advance Information Manual, Intersil, (1996).

- OBD-II PIDs, http://en.wikipedia.org/wiki/OBDII_PIDs (2017).

- K. M. Chung, Holding a Key Seminar for Display of Smart Cars for the Institute of Industrial Education, Advanced & Hellot.net, http://www.hellot.net/new_hellot/magazine/magazine_read.html?code=202&sub=004&idx=27662 (2016).

-

C. H. You, and Y. S. Ko, “Development of the Vehicle Diagnosis Program Using OBD-II”, Transactions of KSAE, 23(3), p271-278, (2015).

[https://doi.org/10.7467/KSAE.2015.23.3.271]

- J. Suhr, and H. Jung, “Stereo Vision System for Automotive Applications,”, Auto Journal, KSAE, 36(8), p31-38, (2014).

- AVL List GmbH, Euro 5 & 6 Regulation, AVL Emission Report, (2015).

- Race Technology, https://www.race-technology.com/wiki/index.php/ConnectingTheCANOBDIIInterface/ VehicleOBDConnectorPinAssignmentsForCANOBDII Vehicle OBD Connector Pin Assignments, (2013).