디스크 브레이크 로터의 관통 구멍 형상이 크랙 발생에 주는 영향

; Taeksu Jung1)

; Taeksu Jung1) ; Yunhwa Hong1)

; Yunhwa Hong1) ; Sungsu Park1)

; Sungsu Park1) ; Cheongmin Kim2)

; Cheongmin Kim2) ; Younghoon Hong2)

; Younghoon Hong2) ; Chongdu Cho*, 1)

; Chongdu Cho*, 1)

* This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The recent ventilated disk brake adopts the cross-drilled hole on the frictional surface to improve the cooling and gas discharge performance of the brake. The potential of the crack originator, which is affected by the machining pattern on the frictional surface of the disk brake, became higher with pattern machining because the pattern works like a defect on the surface. In this paper, the use of the chamfer machined on the cross-drilled hole was investigated as a method of preventing crack generation. Several design parameters, such as the depth, length, and curvature of the chamfer, were selected and analyzed in accordance with the design of the experiment method, using finite-element analysis. As a result, it was revealed that crack generation was affected by the length, diameter, and depth, in descending order of major contribution. This shows that a longer, shallower, and smaller-diameter chamfer will result in a lower potential for crack generation.

Keywords:

Disk brake, Cross-drilled hole, Shape optimization, Finite element method, Thermal stress analysis키워드:

디스크 브레이크, 관통 구멍, 형상 최적화, 유한 요소법, 열응력 해석1. 서 론

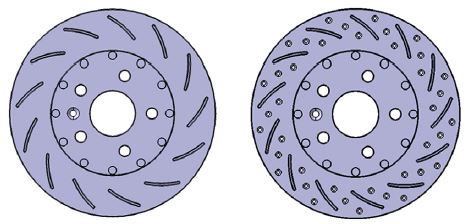

디스크 브레이크는 마찰재인 패드와 로터사이의 마찰을 통해 차량의 운동에너지를 열에너지로 소산시키는 원리를 이용한 제동장치이다. 제동 시 발생하는 열은 열전도, 대류 등으로 전달되어 브레이크의 온도상승을 유발한다. 이런 온도 상승은 브레이크의 열 변형을 유발하여 진동, 소음 등의 문제를 일으키므로 브레이크의 냉각 성능은 매우 중요하다.1-3,6) 이에 따라 상용 브레이크에서는 냉각 성능향상을 위한 방법으로 환기형 디스크 브레이크를 사용하거나 Fig. 1에 표기된 제품 형상과 같이 로터의 마찰면에 관통 구멍을 가공하는 방법을 적용하고 있다.1-3)

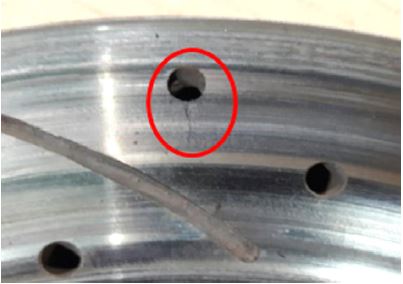

그러나, 관통구멍이 가공된 브레이크의 경우, Fig. 2에서 보이는 것처럼 관통 구멍 주위로 균열이 발생하는 문제가 발생 할 수 있다.2,3) 선행된 연구결과3)에 따르면, 이러한 균열 발생 현상은 브레이크의 구동 시 발생하는 마찰열에 의해 유발된 열응력이 가공된 마찰면의 관통구멍 형상주변에 집중되는 현상에 의한 것으로 확인 되었다. 또한 다른 연구 결과에 따르면,4) 브레이크 동작 시의 응력 집중이 균열성장의 시작점과 연관이 있음을 보인 바 있다. 전술한 두 연구 결과에 따라, 마찰면에 관통구멍이 가공된 디스크 브레이크의 경우, 관통구멍의 주변에서 응력 집중에 의한 균열 성장 가능성이 커짐을 추정할 수 있다.

이러한 관통 구멍의 문제를 해결하기 위해서 상용 브레이크에서는 가공된 관통 구멍 모서리에 챔퍼(Chamfer)또는 필렛(Fillet)을 가공하는 방식을 사용하고 있다. 기존의 연구에서도 관통구멍에 챔퍼 또는 필렛을 가공하는 경우, 관통 구멍 형상의 변화로 응력 집중 현상을 분산시켜 균열 발생이 감소됨을 확인한 바 있다.1) 그러나 실제 브레이크의 설계를 위하여 필수적으로 요구되는 세부 내용인 관통구멍에 추가 가공된 챔퍼 또는 필렛의 각 형상 인자가 균열 성장에 어느 정도의 영향을 미치는 지에 대한 연구는 미흡한 실정이다.

본 연구에서는 관통구멍에 챔퍼를 가공하는 경우의 각 형상인자가 균열 발생 가능성과 어떤 연관성을 갖는지 확인하였다. 그 방법으로, 챔퍼의 형상 인자인 챔퍼의 깊이와 길이, 관통구멍의 지름이 관통구멍에서 주변의 응력 변화에 미치는 영향을 실험 계획법을 바탕으로 한 유한요소해석으로 확인하였다. 또한 본 연구의 결과로서 균열 발생을 줄이기 위한 챔퍼 설계방법을 명확히 제시 하고자 하였다.

2. 대상 브레이크 로터

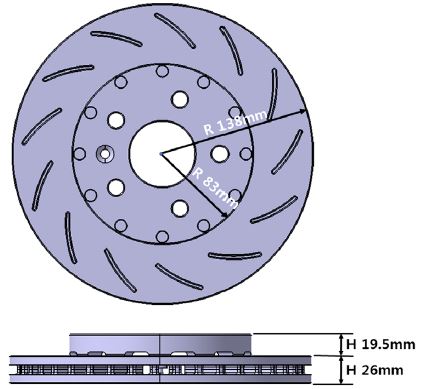

본 연구에서는 회주철로 구성된 15인치 전륜용 디스크 브레이크에 관통 구멍 패턴을 가공하여 실험하였으며, 해당 브레이크의 회주철 조성은 Table 1에 언급된 바와 같다. 모재로서 사용된 가공 전의 브레이크의 형상은 전체 지름 276 mm, 전체 높이 45.5 mm, 디스크 높이 26 mm로, Fig. 3에 상세 형상을 표기하였다.

Fig. 3에 나타낸 디스크 브레이크 모재의 마찰면에 관통 구멍 패턴을 가공하였으며, 로터 상의 공기 배출부 형상을 해치지 않는 범위 내에서 가능한 많은 패턴을 배치할 수 있도록 설계하여 관통구멍 가공으로 인한 효과를 최대한 확인할 수 있도록 하였다.

3. 다이나모미터 시험

본 연구에서 가정하였던 관통 구멍이 가공된 브레이크의 응력 집중에 따른 균열 성장 가능성 증가를 확인하기 위하여, Fig. 4와 같이 관통구멍이 가공되지 않은 브레이크, 직경 4 mm 관통구멍만 가공된 브레이크, 깊이 및 길이 2 mm의 챔퍼가 가공된 브레이크에 대하여 열사이클 시험을 진행하였다.

3.1 다이나모미터 시험 환경

본 논문의 시험에서는 토크 출력 5,650 Nm, 회전수 1,750 rpm을 유지 할 수 있는 Link Engineering社의 Dyno 3000을 사용하였다. 본 실험에 사용된 다이나모미터의 설정은 Table 2에 언급된 제원이 사용되었다.

다이나모미터의 구동 조건은 SAE J29285)을 기반으로 Table 3에 언급된 바와 같이 설정하였으며, 균열 발생 가능성을 극한 조건에서 시험하기 위하여 SAE J2928에서 언급된 150회의 반복을 300회로 변경하여 시험하고, 20회 반복마다 브레이크를 검사하여 균열 여부를 확인하였다.

3.2 다이나모미터 시험 결과

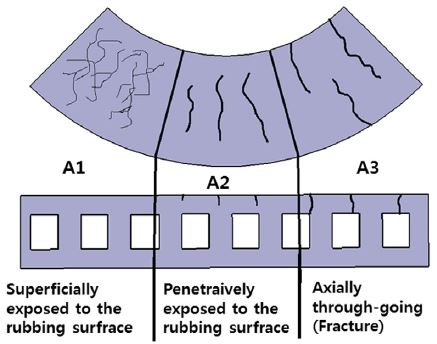

균열 발생 여부의 검사는 SAE J29285)에 언급된 Fig. 6의 기준을 사용하였다. 해당 규정에 따라 본 논문의 시험에서는 로터의 마찰면에 침습성의 손상이 발생한 경우를 균열의 발생 시점으로 규정하였으며, 로터의 배기면까지 균열이 성장한 경우를 최종 파손으로 판단하였다.

준비된 시편에 대해 수행된 열사이클 시험 결과는 Table 4에 나타내었다. 관통구멍이 가공되지 않은 시편에 대한 시험 결과에서는 균열이 발생하지 않았다. 관통구멍만 가공한 경우에는 200 사이클에서 균열 시작이 관측되었고, Fig. 7과 같이 다수의 균열 및 균열 진전이 발생하여 240 사이클에서 시험을 중지 하였다. 챔퍼를 가공한 경우의 균열 발생 시점은 240 사이클이었으며, 균열의 성장이 크지 않아 300 사이클의 시험을 완료하였다.

챔퍼가 가공된 로터의 균열 발생은 Fig. 8에 나타낸 바와 같이 중앙 관통 구멍에서 시작되어 진전되는 경향을 보였다. 이를 통해 기존 연구에서 주장되었던 챔퍼 가공의 최대 응력 감소 효과가 실제 균열 발생 가능성 감소와 연관이 있음을 실험적으로 확인하였다.10)

4. 실험 계획

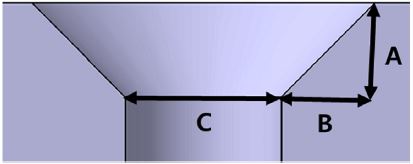

디스크 브레이크의 관통구멍에 가공된 챔퍼의 형상인자는 Fig. 9에 표기된 챔퍼의 깊이(A)와 길이(B), 관통구멍의 지름(C)이 있으며, 각 인자의 크기에 따라 챔퍼의 형상이 결정된다. 인자의 수정에 따른 챔퍼의 형상 은 챔퍼 가공면의 각도, 빗면의 길이 및 넓이 변화를 수반하며, 이러한 형상의 변화는 브레이크 작용 시의 로터 표면 응력분포에 영향을 줄 수 있다.

따라서 본 논문에서는 형상의 변화를 수반하는 상기 세 요인을 제어 인자로 선정하고, 그 외의 형상인자인 디스크 브레이크의 종류, 크기, 관통 구멍의 위치 및 간격은 고정 인자로 하여 동일하게 유지하도록 하였다. 제어 인자의 크기 변화는 실험계획법의 일종인 다구찌 방법을 사용하여 설계하였으며, 설계된 실험계획에 따라 수치해석방법인 유한요소법을 이용하여 각 인자의 영향성을 분석하였다.

4.1 제어 인자 정의

본 논문에서 선정한 제어 인자는 가공 과정에서 변경이 가능한 주요 설계 변수와 동일하게 선정하였다. Fig. 9에 표기된 선정 인자의 기준 크기는 다이나모미터 테스트를 진행한 챔퍼와 동일하도록 하여, 깊이(A) 및 길이 (B) 2 mm, 관통구멍 직경 (C) 4 mm로 설계 하였다. 각 인자의 크기는 기준 형상 대비 챔퍼의 깊이와 길이는 ±50 % 수준으로 변경하였으며, 구멍의 직경은 ±25 % 수준에서 제어하여 Table 5에 표현된 바와 같이 3수준으로 하였다.

이렇게 정해진 3인자 3수준의 설계 변수들을 실험계획법을 통하여 9가지의 경우로 배치하였으며, 챔퍼 형상 변화로 인한 균열 감소 효과를 확인하기 위한 대조군으로서, 관통 구멍만 가공한 경우를 추가하여 Table 6과 같이 총 10가지의 실험 조건을 계획하였다.

계획된 실험에서의 결과 값은 균열의 성장과 관련이 있다고 여겨지는 최대 응력으로 하였으며, 균열 발생의 가능성이 작아지는 경우를 최적으로 판단하여 망소특성 손실함수를 적용하였다. 적용된 함수를 통해 S/N비를 계산하여, 각 인자의 수준별 S/N비의 크기와 비율로 균열 성장에 대한 각 제어인자의 영향성을 평가하였다.7,8,13)

5. 유한요소해석

본 논문의 해석은 해당 업계에서 통용되는 상용구조 해석 프로그램인 Abaqus/Standard를 사용하였으며, 해석을 위한 브레이크 CAD 모델은 앞서 다이나모미터 실험을 진행한 15인치 전륜용 디스크 브레이크를 기본으로 하여 작성되었다. 전술한 다이나모미터 실험에 적용된 브레이크는 관통 구멍 패턴과 홈 패턴이 동시 적용된 모델이나, 본 논문에서 연구하고자 하는 내용은 홈 패턴 형상과는 관련이 없으므로, 해석 모델은 홈 패턴을 제외한 관통 구멍만 가공된 형상으로 구성되었다. 본 논문의 해석에 사용된 CAD 모델의 형상은 Fig. 10에 나타낸 바와 같다.

5.1 해석 조건

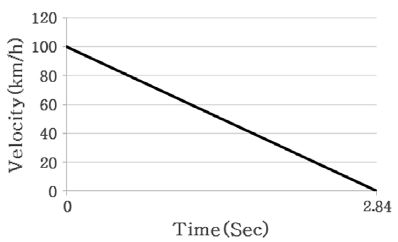

브레이크 동작에 따른 로터 마찰면의 최대 응력해석을 위하여, AMS 시험11)의 감속 조건을 차용한 해석 모델을 구성하였다.2) AMS 시험조건에 따르면, 대상 차량의 최대 총중량을 가정한 상태에서 100 km/h에서 0 km/h까지 브레이크 동작을 통한 감속으로 브레이크의 성능을 시험한다. 이때 브레이크의 초기 온도는 50 ~ 100 °C를 유지하여야 한다. 따라서 해석 모델의 경계 조건 역시 Fig. 11과 같은 차량 속도 조건으로 AMS 시험 조건과 동일하게 부여되었으며, 적용된 AMS 시험 조건의 1주기를 해석 조건으로 사용하였다.

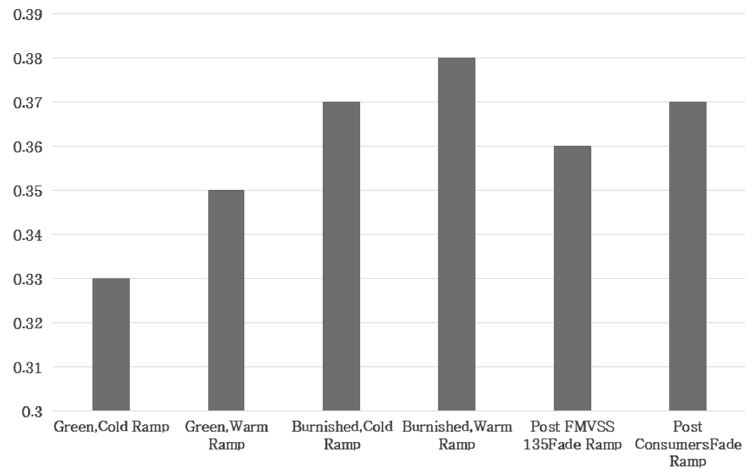

차량의 감속도는 제동거리가 40 m미만이어야 한다는 AMS 테스트 조건을11) 만족시키기 위해 1 g로 설정하였으며, 브레이크 패드와 로터 간의 마찰계수는 챔퍼가 가공된 브레이크의 마찰 성능 시험을 Table 2에 언급된 제원 조건으로 진행하여 Fig. 12에 나타낸 바와 같이 0.33 ~ 0.38 범위의 값이 측정되었고, 측정 값 중 최댓값인 0.38을 적용하였다. 브레이크의 초기 온도는 AMS 시험 조건에 따라 80 °C로 적용하였다.

브레이크 로터 및 패드의 물성은 선행 연구5)에서 회주철 적용 브레이크 로터 및 패드의 물성치로 적용된 값을 차용하였으며, 적용된 값은 Table 7에 표기된 내용과 같다. 감속 시의 패드 - 브레이크 로터간 접촉 열전도도 역시 선행 연구9)에서 차용하였으며, 차용된 값은 30,000 W/m•K이다.

5.2 해석 모델 구성

본 논문의 해석을 위하여 사용된 상용 프로그램인 Abaqus/Standard에서는 구조 변형에 의하여 열이 발생하는 문제에 적용이 가능한 열-구조 연성 해석방법을 제공하고 있으며, 해당 방법을 적용하여 브레이크의 동작 시 마찰에 의하여 발생하는 열에너지에 의한 로터의 온도 상승과, 그에 수반하는 열변형 및 응력 발생을 해석할 수 있다. 본 논문에서의 해석은 완전 연성 열응력 해석 방법을 적용하여 과도상태의 비대칭 문제 해석을 수행하였다.12)

유한 요소 모델의 구성에 사용된 요소의 종류 및 절점/요소 개수는 Table 8에 나타낸 바와 같다. 브레이크 형상의 구조적 한계에 의하여 일부 3차원 6절점 열 해석 요소(C3D6T ; 3 dimensional 6 nodes thermal analysis element)가 사용되었으나, 대부분의 요소는 3차원 선형 8절점 저감 적분 열 해석 요소(C3D8RT ; 3 dimensional linear 8 nodes reduced thermal analysis element)가 적용되었으며, 전체 모델의 구성에 79,549개의 절점과 60,344개의 요소가 사용되었다.

6. 해석 결과

6.1 응력 해석

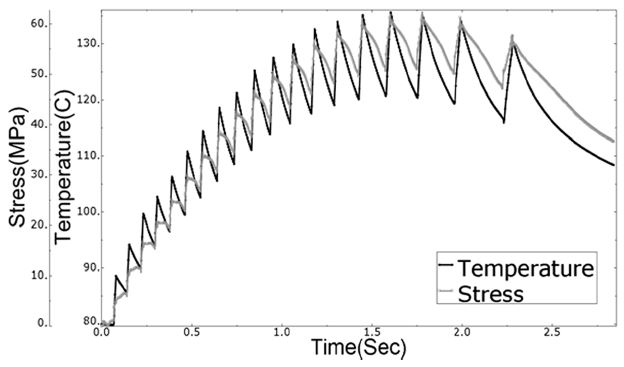

브레이크의 응력과 온도는 Fig. 13과 같은 증감형태를 보였으며, 최대 응력은 해석된 9개의 경우에서 공통적으로 1.79 s에서 확인되었다. 이와 같은 브레이크의 응력 및 온도 변화 양상은 브레이크의 속도 감소로 인하여, 로터와 패드 간의 마찰로 인해 발생하는 열에너지가 로터 표면의 대류로 인한 열에너지 소산 정도보다 낮아져 발생하는 것으로 판단된다.

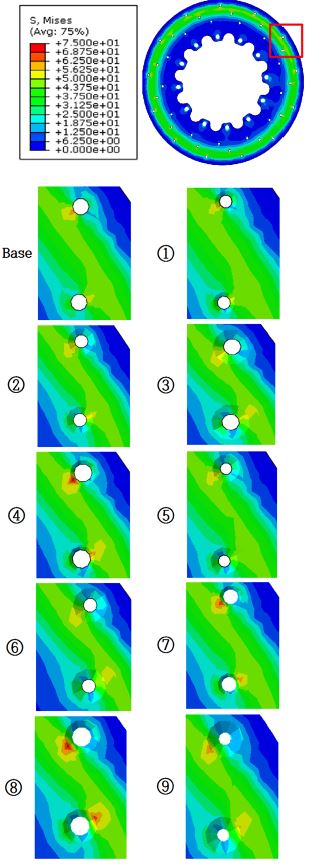

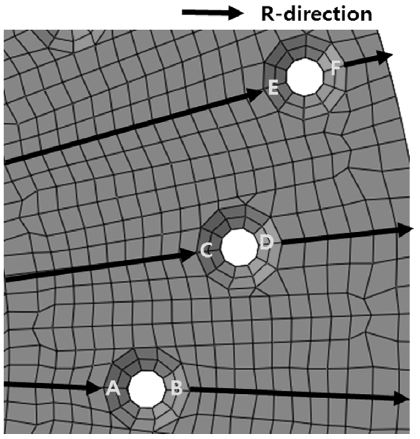

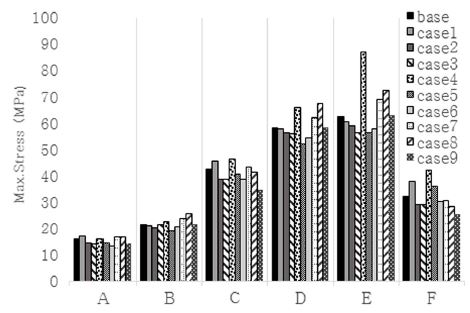

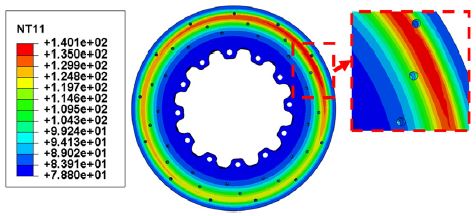

브레이크의 응력은 Fig. 14에 나타낸 바와 같이, 챔퍼의 가공 형상에 따라 응력 집중의 정도가 상이한 것으로 확인되었다. 다만, Fig. 16에서 확인되는 로터의 최대 응력은 Fig. 15에 표기된 E위치에서 공통적으로 발생하였다. 이는 Fig. 17에서 나타낸 바와 같이, 로터와 패드 간의 마찰에 의하여 가열된 로터의 온도 분포 상 최대 온도 발생 지점이 로터와 패드 간의 접촉 중심(Fig. 15의 C, D 부분)보다 로터 외곽에 치우쳐 발생하여, D, E 위치의 온도가 가장 높게 측정된 결과와 연관된 것으로 판단된다. 즉 로터 표면의 D 또는 E 위치는 챔퍼의 가공 정도와 무관하게 패드와 로터의 마찰로 인한 열에너지 발생의 가장 큰 부분을 흡수하며, 따라서 해당 지점에서 최대 열변형 발생에 따른 최대 응력이 발생한 것으로 해석되었다.

챔퍼의 가공 형상에 따라 유발되는 최대응력의 변화는 제어 인자의 변화에 따라 56.15 MPa에서 86.83 MPa까지 변화하는 경향성을 보였다. 즉 관통구멍만 가공한 경우의 최대 응력인 62.51 MPa과 비교하여 -6.36 MPa(-10.2 %)에서 +24.32 MPa(+38.9 %)까지 변동하였다. 챔퍼 가공 형상에 따른 해석결과는 Table 9에 언급되어 있다. Table 9에 언급된 최대 응력 변화는 챔퍼 가공에 따라 관통 구멍 부근의 냉각면적 및 기울기의 변화가 유발되며, 이로 인하여 응력의 분포가 변화하기 때문인 것으로 판단된다.

6.2 제어 인자 별 기여도 분석

전술한 바와 같이, 관통구멍이 가공된 로터의 경우, 브레이크의 구동 시 발생하는 마찰열에 의해 유발된 열응력이 가공된 관통구멍의 반경방향에 집중되는 경향이 있으며, 이로 인한 응력 집중은 균열 성장의 시작과 연관되어 있다. 또한 관통 구멍에 추가 가공된 챔퍼의 형상에 따라 관통 구멍 부근의 냉각면적 및 기울기가 상이하게 된다. 따라서 결론적으로 적합하게 설계된 챔퍼의 형상은 관통 구멍 근처의 균열 성장 가능성을 낮출 수 있음을 확인하였다.

본 연구에서 선정된 제어 인자는 챔퍼의 깊이와 길이, 관통 구멍의 직경의 3가지로, 각각의 인자가 균열 발생 가능성, 즉 관통 구멍 부근의 최대 응력에 대해 갖는 기여도를 계산하기 위하여 최대응력에 대한 망소특성 손실함수를 적용하여 SN비를 계산하였다. 적용된 식은 식 (1)과 같으며 식에서의 n은 해석 횟수, y는 해석의 결과를 나타낸다. 계산된 결과는 Table 9에 언급된 바와 같다.

| (1) |

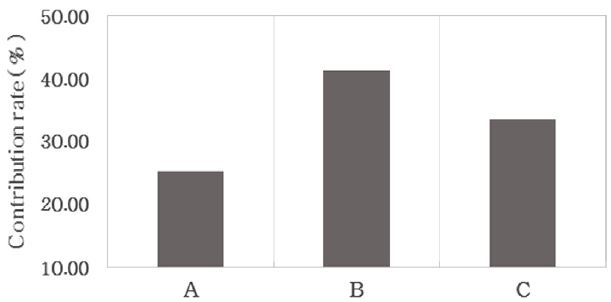

계산된 SN비는 실험계획법 상의 간이 분석법을 활용한 기여율을 계산에 적용되었으며, 그 결과는 Fig. 18과 같다. 인자의 기여율은 챔퍼의 길이가 41 %로 가장 높았고, 관통 구멍의 지름이 33.43 %, 챔퍼의 깊이가 25.56 %로, 챔퍼의 길이가 응력 집중에 대한 가장 높은 기여율을 가짐을 확인하였다.

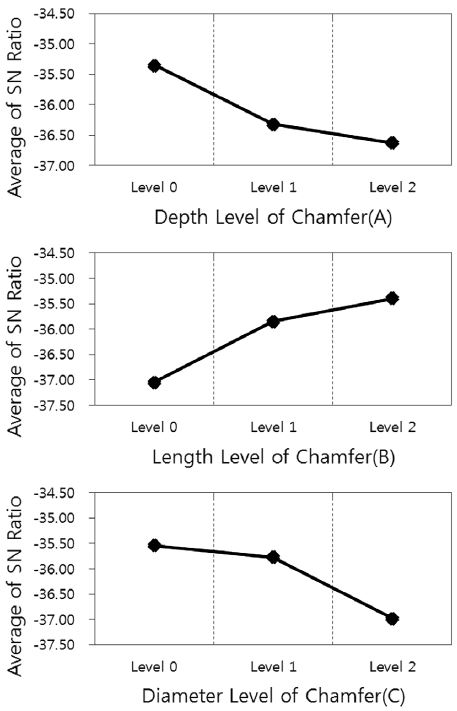

각 인자의 수준에 따른 평균 SN비는 Fig. 19와 같이 계산되었다. 챔퍼의 깊이와 관통 구멍의 직경은 제어인자의 크기가 작아질수록 SN비가 커지는 경향성을 보였고, 챔퍼의 길이는 인자의 크기가 커질수록 SN비가 커지는 경향성을 보였다.

즉 작은 챔퍼의 깊이 및 관통 구멍의 직경과 긴 챔퍼의 길이는 관통 구멍 부근의 응력 완화에 도움을 주며, 균열의 발생의 가능성을 낮추는 것으로 해석되었다. 이러한 결과는 챔퍼의 길이 증가는 냉각 면적 증가를 수반하여 관통 구멍 부근의 온도 감소에 긍정적 영향을 주어 열 변형을 감소시키는 반면에, 관통 구멍의 직경 증가는 열 변형 영역의 증가를 유발하여 관통 구멍 부근의 응력을 증가시키기 때문인 것으로 판단된다. 챔퍼의 깊이와 관련하여, 인자의 크기가 커질수록 냉각 면적의 증가를 수반하는 것은 챔퍼의 길이와 동일하나, 깊이가 깊어질수록 챔퍼의 외곽은 관통 구멍의 형상과 같아져 응력 집중을 유발하게 되어, 해당 인자의 크기가 커질수록 챔퍼 외곽의 응력 집중이 발생하는 것으로 판단된다.

7. 결 론

본 연구에서는 디스크 브레이크 마찰면 상에 관통 구멍이 가공되는 경우의 균열 발생 가능성 및 그에 대한 대응책으로서의 챔퍼 가공의 영향성을 확인하였다. 그를 위한 방법으로 가공된 챔퍼를 구성하는 인자를 실험계획법을 통하여 실험하고, 유한 요소 해석을 통한 분석을 진행하였으며, 진행된 내용은 아래와 같이 요약될 수 있다.

- 1) 상용 브레이크 로터와 관통 구멍이 가공된 로터, 관통 구멍과 챔퍼가 동시 가공된 로터의 다이나 모미터 실험을 통해, 챔퍼가 가공된 경우가 관통구멍만 가공된 로터에 비해 균열 발생 가능성이 감소하는 사실을 확인하였다.

- 2) 실험계획법을 활용한 유한요소 해석 결과, 챔퍼를 이루는 형상 인자 챔퍼의 깊이, 길이, 구멍 직경 중 챔퍼의 길이가 기여도 41 %로, 기여도가 각각 33 %와 25 %로 산출된 챔퍼의 깊이, 관통 구멍의 지름에 비하여 균열 발생에 있어 큰 영향을 미치는 것으로 확인되었다.

- 3) 각 인자에 대하여 최대 응력을 목표 값으로 하는 망소특성 손실함수를 적용하여 SN비를 계산하였으며, 계산된 SN 곡선의 방향성은 챔퍼의 길이가 클수록, 챔퍼의 깊이와 관통 구멍의 직경이 작을수록 최대 응력이 감소하는 경향성을 나타내었다.

본 연구의 결과는 향후 디스크 브레이크의 설계를 진행함에 있어 관통 구멍에 의한 균열 발생 대책으로서의 챔퍼의 영향성을 설명하고, 챔퍼의 설계인자가 균열 발생 가능성에 기여하는 수준을 명확히 하고 있어 브레이크 강건 설계에 기여할 것으로 기대된다.

단, 챔퍼의 설계 인자는 상호 연관되어 챔퍼의 형상을 결정하기 때문에 각 인자의 상대적 크기에 따라 본 논문에서 해석한 경향성과 다른 결과를 유발할 가능성을 배재할 수 없으며, 따라서 향후 각 인자의 상대적 크기가 균열 발생 가능성에 어떠한 영향을 미치는지에 대한 연구가 진행될 필요가 있다고 판단된다.

Acknowledgments

이 논문은 산업통상자원부가 주관하는 글로벌 전문기술 개발사업(자동차 튜닝용 고성능 경량 멀티피스 디스크 브레이크 개발, No. 10052284)의 성과물로써 관계자분들께 감사드립니다.

References

- I. B. Park, S. D. Lee, T. W. Kwon, and S. H. Lee, “Design of Ventilated Disc for Improvement Using Reverse Engineering”, Proceedings of the Korean Society of Precision Engineering Conference, p383-384, (2006).

- Y. J. Seo, J. H. Oh, J. S. Lee, K. S. Kang, and G. S. Jung, “A Study on the Cross-drilling Effects of Brake Disc Rotor”, Transactions of the KSAE, 16(1), p100-105, (2008).

-

Y. Yildiz, and M. Duzgun, “Stress Analysis of Ventilated Brake Discs Using the Finite Element Method”, Int. J. Automotive Technology, 11(1), p133-138, (2010).

[https://doi.org/10.1007/s12239-010-0018-0]

-

D. J. Kim, Y. M. Lee, J. S. Park, and C. S. Seok, “Thermal Stress Analysis for a Disk Brake of Railway Vehicles with Consideration of the Pressure Distribution on a Frictional Surface”, Materials Science and Engineering, 483-484, p456-459, (2008).

[https://doi.org/10.1016/j.msea.2007.01.170]

- Brake Dynamometer Standards Committee, Brake Rotor Thermal Cracking Procedure for Vehicles Below 4,540 kg GVWR, SAE Standard J2928, (2012).

-

P. Hwang, and X. Wu, “Investigation of Temperature and Thermal Stress in Ventilated Disc Brake Based on 3D Thermo-mechanical Coupling Model”, Journal of Mechanical Science and Technology, 24(1), p81-84, (2010).

[https://doi.org/10.1007/s12206-009-1116-7]

-

J. S. Kim, D. W. Yoon, T. S. Park, J. E. Jeong, and J. E. Oh, “Weight Lightening of HUMS Housing for Small Aircraft by Using FEM and Taguchi Method”, Transactions of the Korean Society for Noise and Vibration Engineering, 23(12), p1045-1055, (2013).

[https://doi.org/10.5050/KSNVE.2013.23.12.1045]

-

J. H. Choi, J. C. An, J. H. Kim, C. U. Ryu, and Y. S. Choi, “A Study to Determine the Design Parameters of Lifeboat Davit by Using FEM and Taguchi Method”, Journal of the Korean Society of Marine Engineering, 34(4), p554-559, (2010).

[https://doi.org/10.5916/jkosme.2010.34.4.554]

- K. J. Lee, “Numerical Prediction of Brake Fluid Temperature Rise During Braking and Heat Soaking”, SAE 1999-01-0483, (1991).

- H. J. Kang, T. S. Jung, Y. H. Hong, S. S. Park, and C. D. Cho, “Effect of Cross-drilled Hole Shape on Crack of Brake Rotor”, KSAE Fall Conference Proceedings, p1106, (2016).

- A. J. Day, Braking of Road Vehicles, Elsevier, (London), p337-339, (2014).

- ABAQUS, ABAQUS 6.12 User’s Manuals, Hibbitt, Karlsson and Sorensen, Pawtucket, (2013).

- C. K. Kim, “On the Damping Effects of Helmet Safety with a Corrugation Damper using Taguchi's Optimization Design”, Journal of the Korean Institute of Gas, 12(4), p34-40, (2008).

-

T. S. Jung, B. W. Cha, Y. H. Hong, C. M. Kim, Y. H. Hong, and C. D. Cho, “An Experimental Study for Machined Patterns of Friction Surface on Disc Brake Rotor in Performance Aspect”, Transactions of KSAE, 24(4), p471-479, (2016).

[https://doi.org/10.7467/KSAE.2016.24.4.471]