여러 마찰온도에서 유기계마찰재 제동 시 전이막 형성 및 이로 인한 마찰계수의 영향

* This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

To study transfer film formation and its effect on the friction coefficients in the NAO friction material, friction tests, composed of 100 consecutive braking under constant temperature, were conducted at temperatures of 300 ˚C, 400 ˚C, 500 ˚C, and 600 ˚C, respectively. Counterpart disks used in the friction tests were collected to examine transfer film formation. Friction test results showed that the friction coefficient did not change much with repeated braking under 500 ˚C, but the friction coefficient decreased with repeated braking at 600 ˚C. The transfer film was hardly detected under 400 ˚C, but it was well developed at high temperature of 600 ˚C. The hardness analysis of the transfer film showed that the transfer film was softer than the counterpart disk material, and its effect was considered to reduce friction coefficients. The decrease in friction coefficients with consecutive braking under 600 ˚C was attributed to the development of the transfer film with repeated braking.

Keywords:

Friction, Transfer film, Friction coefficient, Friction temperature, Friction material키워드:

마찰, 전이막, 마찰계수, 마찰온도, 마찰재1. 서 론

자동차 브레이크 제동에 많이 사용되는 장치 중에 하나는 고속회전 중인 로터, 혹은 디스크에 브레이크 패드를 직접 접촉시켜 마찰을 발생시키는 장치이다. 브레이크 패드에 사용되는 브레이크 마찰재는 다양한 온도, 감속도 등의 작동환경에서 안정적으로 높은 마찰계수를 유지해야한다.1,2) 현재 사용되는 브레이크 마찰재는 사용재료의 성분에 따라 금속계, 반금속계, 유기계 등의 여러 분류가 있으며, 본 연구 대상 마찰재는 국내 승용차에 가장 많이 사용되는 비금속유기계(Non asbestos organic, NAO)이다. 이 유기계마찰재는 10여 가지 성분을 혼합, 가압, 성형시켜 만드는데, 사용되는 각 성분들은 마찰재 내에서 하는 주된 역할에 따라 섬유재, 결합재, 연마재, 충진재, 윤활재 등으로 구분되기도 한다.

많은 연구자들에 의하면 마찰재가 로터와의 접촉으로 마찰을 행하면 발생한 마찰열로 인해 마찰표면은 고온 상태에 놓이게 되고, 마찰 시 패드나 디스크로부터 떨어져 나온 마찰부스러기가 고온에서 공기 중의 산소 또는 로터 성분들과 반응하게 되며 이물질들은 로터 표면에 응착되어 피막을 형성하는 경우가 종종 있다.3-5) 이 피막은 패드나 디스크에서 떨어져 나온 조각들이 마찰 시 마찰면에 갇혀서(Trapped) 뭉개지고 제분되어(Milled) 디스크 표면에 달라붙어 형성되는 것으로 알려져 있다. 그러나 이 피막은 생성과 탈락을 할 뿐만 아니라 피막의 생성은 마찰면이 갖는 미세적 다양성(Microscopic variations)에 의존하기 때문에 여기에 대한 정량적인 연구는 매우 어렵다. 이 피막은 실제 마찰면을 담당하여 이 영향으로 마찰계수는 증가하기도 하고 감소하기도 하는데, 이 피막이 마찰계수에 미치는 영향은 그 막의 성분이나 두께에 관계한다고 알려져 있다. 이 피막은 디스크 표면에만 생기는 것이 아니라 패드 표면에도 생기지만 패드가 디스크에 비해 상대적으로 약하므로 패드 표면에 생기는 피막은 안정적으로 붙어있지 못하고 쉽게 마모되어 소멸될 것이기 때문에 디스크 표면에 형성되는 피막이 더 중요하게 된다. 이때, 디스크 표면에 형성되는 피막 성분은 대부분 패드에서 옮겨온 것이기 때문에 이 막은 통상적으로 전이막(Transfer film)이라고 불린다. 이 피막은 전이막 혹은 전이층(Transfer layer)이라는 이름 이외에도, 발생환경과 형성된 피막성분 등에 따라 산화가 심하게 일어날 경우에는 산화막, 또는 패드도 디스크도 아니라는 의미의 제3의 물질(The third body) 등으로 불려지기도 한다.6,7)

저금속계(Low steel)나 유기계(NAO) 마찰재에 대한 그간의 국내 연구를 살펴보면, 주로 마찰재 배합원료 성분을 변화시킴으로서 이로 인한 마찰특성의 변화를 조사하는 연구가 대부분이다. 국내에서 가장 활발한 마찰재 연구 그룹 중에 하나는 장호 그룹이다.8) 조민형 등9)은 마찰재에서 각 원료의 상대량에 따른 전이막 형성 및 마찰특성의 변화를 조사하였으며, 배은갑 등10)은 마찰재에 사용되는 흑연과 마그네시아에 따른 전이막과 마찰특성에 관한 연구를 수행하였는데, 이들 연구에서 전이막 두께 측정은 전기저항을 이용한 간접적인 방법으로 이루어졌으며 마찰온도는 250 °C 이하로 본 연구의 마찰온도에 비하여 상대적으로 매우 낮은 온도였다.

본 연구 그룹에 의한 그간의 연구를 살펴보면, 김봉수11)는 제철분진의 일종인 산화철을 환원시켜 제작된 마찰재에 대한 마찰력, 마모, 소음 등의 마찰특성을 조사하였으며, 문수영12)은 연마재가 다량 함유된 브레이크 패드의 마찰특성을, 서영철13)은 브레이크 패드에 함유된 연마재의 성분 변화에 따른 마찰특성을, 신동주 등14)은 마찰재에 함유된 페놀수지의 종류에 따른 마찰특성을, 박정환15)은 아라미드 섬유와 아크릴 섬유를 함유하는 브레이크 패드의 마찰특성을 각각 연구하였다. 이 그룹의 일련의 연구에서 모두 전이막 형성이 관찰되었으나 전이막 형성과정 또는 전이막이 마찰계수에 미치는 효과 등에 대해서는 뚜렷한 규명이 이루어지지 못하였다.

본 연구자들은 최근 다양한 연마재 성분과 윤활재 성분을 가진 마찰재에 대한 마찰실험과 마찰면 관찰을 통하여 마찰표면에 생기는 전이막의 생성특성 조사와 더불어 이 전이막이 마찰특성에 미치는 영향을 규명하고자 하였다.16-19) 그동안의 연구를 통하여 다양한 연마재 성분과 윤활재 성분을 가진 대부분의 마찰재에서 전이막은 다소간 발견되었으며, 효력시험과 페이드&리커버리시험 등으로 구성된 마찰시험에서 전이막의 생성은 주로 페이드시험에서 활발하게 일어나며 효력시험에서는 거의 형성되지 않는다는 것을 관찰하였다. 그 실험에서 수행된 효력시험은 시내주행 시의 제동상황을 묘사하기 위한 것으로 보통의 온도영역인 80 °C에서 다양한 초기속도와 제동가속도를 가하면서 마찰계수 등을 측정하는 실험이다. 반면에, 차량이 높은 산에서 하강할 때는 반복되는 가혹한 브레이크 작동으로 말미암아 브레이크 온도는 500 °C, 600 °C 이상으로 상승하게 되며 이때의 마찰계수가 크게 감소하게 되는데 이 현상을 페이드(Fade)현상이라고 한다. 이를 묘사하기 위한 페이드시험은 상대적으로 높은 감속도로 연속제동을 수행하여 마찰재의 온도를 인위적으로 상승시켜 온도변화에 따른 마찰계수의 변화를 파악하는 시험이다. 차량이 하산한 후에 받게 되는 제동상황을 묘사하는 리커버리(Recovery)시험은 페이드 시험 후의 마찰재 성능 회복정도를 파악하기 위하여 마찰재 온도를 점차 하강시키면서 제동하는 시험이다. 이들 연구에서 효력시험 시 디스크 온도는 대부분 400 °C 이하에 머무르는 반면에 페이드시험 시의 디스크 온도는 350 °C ~ 650 °C에 도달하는 것으로 보아 전이막의 생성은 마찰온도와 일차적으로 관계있다는 것을 주장하였다. 그러나 이 같은 효력시험과 페이드&리커버리시험 모드(Mode)는 마찰온도를 컨트롤하는 시험 방식이 아닐 뿐만 아니라 고온에서 마찰반복횟수가 10회 정도로 그다지 많지 않아서 충분한 전이막 형성이 어려웠으며 또한 전이막 형성에 대한 온도의존성을 밝히기에는 한계가 있었다.

본 연구에서는 마찰온도가 전이막형성에 미치는 영향에 대해 집중하고, 또한 두꺼운 전이막 형성이 가능해지도록 하기 위하여 일정 온도 하에서 100번씩의 반복적인 마찰시험을 행하였다.20) 온도의 영향을 고찰하고자 300 °C, 400 °C, 500 °C, 600 °C로 온도를 달리하였으며, 각각의 온도에서 마찰시험이 끝난 로터는 수거하여 마찰면의 전자현미경 분석을 통하여 여러 온도에서 전이막 발달 정도를 관찰하였다. 또한 일정온도에서 반복시험의 결과로 인한 마찰계수의 변화를 관찰하였으며, 이 분석을 통하여 전이막 발달(Development) 정도가 마찰계수 등의 마찰특성에 미치는 영향을 분석하였다.

2. 실험방법

2.1 마찰재 제작 및 마찰실험

마찰에 관한 고전이론에 의하면, 마찰력F 는 수직력 N에 비례하며 이를 다음과 같이 쓸 수 있다.

| (1) |

본 연구에서와 같은 미끄러짐이 일어나는 마찰의 경우의 마찰계수 μ는 동마찰계수이며, 이 마찰계수는 마찰면적, 마찰면의 상대속도, 가압력의 크기 등에 관계없이 일정하다는 이론이다. 초속도V0로 움직이는 질량 m인 어떤 물체가 지면과의 마찰계수가 μ인 표면을 미끌어진다고 생각하면 이 물체의 운동에너지 는 모두 마찰에너지 μmg•S로 변하게 된다. 여기서 g는 중력가속도이며, S는 물체가 정지하기까지의 거리이다. 따라서 거리 S는 마찰계수와 반비례하게 되며, 브레이크 패드 등에 사용하는 마찰재의 경우 이 마찰계수를 크게 하는 것이 가장 중요한 마찰재 개발목표 중에 하나이다.

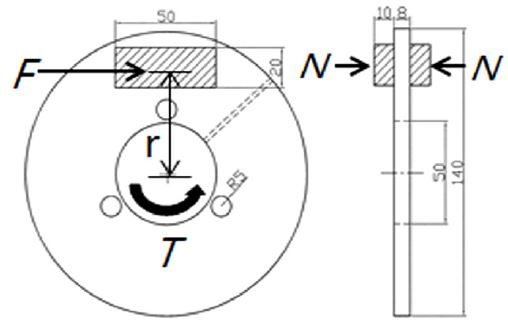

Fig. 1에 보이는 바와 같은, 회전하는 휠에 장착된 마찰재에 가압력을 가하여 제동을 가하는 본 연구에서의 적용을 위해 식 (1) 양변에 회전반경 r을 곱하고 이 식을 μ에 관해 정리하면 다음과 같이 된다.

| (2) |

여기서 T(=F•r)는 제동토크이며, N은 유압실린더에서 브레이크 패드에 가하는 힘이며, r은 디스크 유효반경이라 칭하는 것으로 로터 회전축 중심에서부터 브레이크 패드 도심까지의 거리에 해당하는 값이다. 유압실린더의 가압력을 변화시킴으로써 제동력을 달리하면 감속도가 달라지게 되며, 초기속도 V0인 물체가 정지할 때까지의 제동시간을 t라고 하면 이때의 감속도는 V0 / t가 된다. 본 연구에 사용된 1/5스케일 브레이크다이나모미터에서는 초기속도 V0와 제동력을 달리하면서 실험하며, 이로부터 다양한 초기속도와 감속도 등의 조건 하에서의 마찰계수를 제동토크와 유압실린더 압력 등을 측정하여 식 (2)에 의해 구하게 된다.

본 연구에서는 Table 1에 보이는 바와 같은 성분을 갖는 NAO 유기계마찰재를 제작하였다. 섬유재로서는 아라미드섬유 등이, 결합재로서는 페놀수지가 사용되었으며 연마재 성분으로 9 %의 Fe3O4가, 윤활재 성분으로 8.5 %의 MoS2가 사용되었다.20)

마찰시험은 1/5스케일 다이나모미터를 이용하여 JASO C406-P1의 변형모드로 진행하였다.21) 시험에 사용된 마찰재 시험편은 제작된 시제품에서 백플레이트(Back plate)를 제거한 후 시편절단기를 이용하여 50×20×10 mm의 크기로 제작하였다. 제동장치에 사용되는 디스크는 열전도율과 감쇠능이 뛰어난 회주철 디스크를 시험기에 맞는 크기로 제작하여 사용하였는데, 디스크와 시편의 개략도는 Fig. 1에 나타내었다. 기존의 대부분 마찰시험이 효력시험과 페이드&리커버리시험으로 이루어진데 반하여 본 연구의 마찰시험은 Table 2에 보이는 바와 같이 일정온도에서 100회에 걸친 장기간의 연속적인 마찰시험을 가하도록 설정하였다. 마찰실험의 예비단계로서의 버니쉬는 디스크 온도가 120 °C가 될 때 초기속도 65 km/h에서 0.3 g의 제동력으로 50회를 제동하는 것으로 이루어졌다. 여기서 g는 중력가속도이다. 본시험(Main test)에서 초기속도 100 km/h에서 0.45 g의 제동력을 한번 가하면 제동직후 디스크의 온도는 300 °C 근처까지 상승하게 되며 제동 반복횟수가 증가할수록 온도는 더욱 증가하여 2번, 3번, 4번 제동이 끝난 직후의 온도는 각각 400 °C, 500 °C, 600 °C를 상회하게 된다. 제동을 행한 이후에는 원하는 온도 이상이 되면 시간을 두고 냉각되기를 기다려서 원하는 온도에 도달하면 다시 초기속도 100 km/h에서 0.45 g의 제동력을 가하는 시험모드이다. 이와 같이 하여 각각의 설정온도에서 제동을 반복하는 마찰시험을 행하였다. 제동 횟수가 더해질수록 전이막의 두께는 점차 두꺼워질 것으로 예상하여, 충분한 전이막 형성을 관찰하고자 각 온도조건의 시험마다 총 100회의 반복마찰시험을 행하였다. 조사하고자 하는 온도는 각각 300 °C, 400 °C, 500 °C, 600 °C로 설정하였다. 제동 시의 디스크 온도를 측정하기 위하여 디스크 마찰면의 바로 아래, 디스크의 중앙에 K-type의 열전대(Thermocouple)를 설치하였고, 공기불어넣음(Blowing)을 통해서 11 m/sec의 일정한 풍속을 유지하였다. 마찰재의 상대제로 사용한 디스크 재질은 C, Si, Mn이 각각 3.2, 2.2, 0.7 % 함유한 회주철이며, 로크웰B경도 HRB92 정도의 퍼얼라이트 조직이었다.

마찰시험을 행한 후의 디스크 표면에는 다소간 전이막이 형성되어 있는데, 이 전이막의 표면경도를 조사하기 위해서는 표면경도 측정에 주로 사용되는 비커스경도 측정을 행하였다. 비커스경도는 피라미드형의 다이아몬드 압입자를 일정하중으로 가하여 그때 생긴 압입면적으로 나눈 값을 경도로 취하는 방식이다. 전이막으로 뒤덮힌 디스크 표면의 경도 측정을 위해서 전이막이 가장 두껍게 생긴 600 °C에서 마찰실험을 행한 디스크를 대상으로 하였다. 이 경우 비교적 얇은 두께인 5 μm ~ 10 μm정도의 압입 깊이를 갖는 표면경도 측정을 필요로 하였으며, 이를 위하여 가압하중을 줄인 마이크로비커스경도 측정을 행하였다. 전이막이 생성된 부분과 생성되지 않은 부분의 경도를 비교분석하기 위하여 가압하중을 0.5 kgf으로 하여 각각 10군데 정도의 데이터를 측정하였다.

한편, 마찰재의 경도측정에는 연한 금속의 경도 측정에 자주 사용하는 로크웰 S-scale를 이용하였다. S-scale 강구는 지름 12.7 mm의 것을 사용하고, 10 kgf의 초기하중과 100 kgf의 시험하중을 가하여 두 하중에서의 압자의 침입깊이의 차를 측정하였다. 핫프레싱(Hot pressing)과 열처리를 거친 후의 마찰재의 5점을 측정한 결과 본 마찰재의 로크웰S-scale 경도 HRS값은 85 ~ 94이었다.

2.2 SEM관찰용 시편제작과정

각각의 설정온도인 300 °C, 400 °C, 500 °C, 600 °C에서 마찰실험을 행한 후 각각의 마찰시험에 사용된 4종류의 디스크를 수집하였으며, 각 시험에서 형성된 마찰단면을 관찰하고자 이들 디스크를 적당한 크기로 자르고 핫마운팅과 연마를 행하여 시편을 제작하였다. 시편제작과정은 이전 연구에서의 과정과 같다.18,19) 먼저 디스크를 정밀절단기(Precision cutting machine, Accutom-50)의 다이아몬드 휠을 사용하여 주사전자현미경에서 관찰이 가능한 크기인 1cm×1cm로 절단하였다. 이때, 기형성된 마찰면을 손상시키지 않도록 시험편의 이송속도(Feed speed)를 충분히 작게 하여 열변형이 발생하지 않도록 하였다. 이후 핫마운팅프레스 기계(LaboPress-3)를 이용하여 블랙레진인 카본섬유(Carbon fiber)를 약 10분 동안 180 °C의 열을 유지하면서 15 kN/mm2의 압력으로 가압한 후 물로 6분간 냉각시키는 핫마운팅(Hot-mounting)을 하였다. 전이막 관찰을 위한 시편제작의 일반적인 방법은 마찰표면에 레진을 도포하여 관찰하는 것인데, 이때 레진은 시편표면의 난반사를 방지하는데 도움을 준다. 핫마운팅 공정 중에 마찰면은 의도하지 않은 변형을 받을 가능성이 있는데, 이 인위적인 요소를 배제하기 위하여 위 시편제작 과정에서 핫마운팅 과정을 생략하고 맨 표면을 관찰하는 방법을 시도한 바 있었다. 이 경우에 시편표면의 난반사를 막기 위해 고안된 지그에 고정시켜 관찰을 시도하였으나 그럼에도 불구하고 표면 난반사가 심하여 전이막 두께를 파악하는데 그다지 만족스럽지 않아서 결국에는 핫마운팅하는 방법을 택하였다. 이후 시편은 그라인딩(Grinding)과 폴리싱(Polishing) 과정을 거쳤다. 이 시편들의 마찰면은 전계방사형주사전자현미경(Field emission scanning electron microscope)이라고 불리는 전자현미경을 사용하여 관찰하였는데, 이 현미경은 관찰하는 도중에 조사하고자 하는 부위의 성분분석을 동시에 할 수 있는 장비이다. 마찰면에 형성된 전이막을 확인하기 위해서는 성분 분석이 필수적인데 여기에는 에너지분산형 X선 분리기(Energy dispersive X ray)를 이용하였다.

3. 실험결과 및 토론

3.1 온도별 마찰계수의 변화

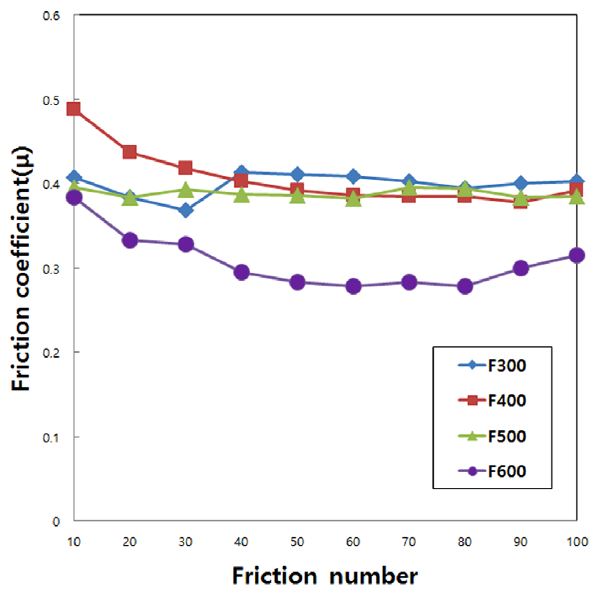

각각의 온도에서 마찰실험을 행한 결과가 Fig. 2에 보여진다. 마찰실험은 300 °C, 400 °C, 500 °C, 600 °C 각각의 온도에서 총 100번의 제동을 행하였는데 각각 10회씩의 제동간격마다의 마찰계수가 조사되었으며, 본 그래프는 일정온도에서 제동횟수가 늘어남에 따른 마찰계수의 변화를 나타내는 그림이다. 온도가 500 °C 이하에서의 마찰계수는 제동횟수가 증가하더라도 마찰계수변화가 그다지 없으며 0.4 정도의 안정된 마찰계수를 유지하는 것을 보였다. 그러나 600 °C에서의 마찰계수는 제동이 반복될수록 점차 떨어지는 양상을 보였다. 즉, 제동횟수가 10회에서는 마찰계수는 0.4정도로써 낮은 온도 경우의 마찰계수와 거의 비슷한 값을 보였으나, 이후 20, 30, 40회 등으로 제동횟수가 증가함에 따라 마찰계수는 0.3 이하로 크게 감소함을 보였다. 600 °C의 고온환경에서 제동횟수가 증가함에 따른 마찰계수의 감소현상은 고온페이드현상으로 이해되는데, 제동횟수가 60회 이상 되면 더 이상의 마찰계수 감소경향은 보이지 않았다. 이상의 결과로부터 마찰계수는 현재 온도뿐만 아니라 마찰 이력(History)에도 관계된다는 것을 알 수 있었다.

3.2 온도별 마찰면의 전이막형성

마찰계수 등의 마찰특성은 마찰면의 미시구조(Micro structure)와 깊은 관련이 있으며 따라서 마찰면에 형성되는 전이막 등에 대한 고찰이 필수적이다. 본 연구자들은 이전의 여러 가지 마찰재에 대한 마찰실험을 통하여 전이막은 500 °C 이상의 고온 하에서 생기며 그보다 낮은 온도 영역에서는 아무리 큰 마찰력이 작용하더라도 전이막은 거의 형성되지 않는다고 보고하였다.18,19) 본 연구에서의 전자현미경을 사용한 마찰면 관찰결과는 전이막 형성에 대한 마찰면온도 의존성을 더 뚜렷하게 보여주었다.

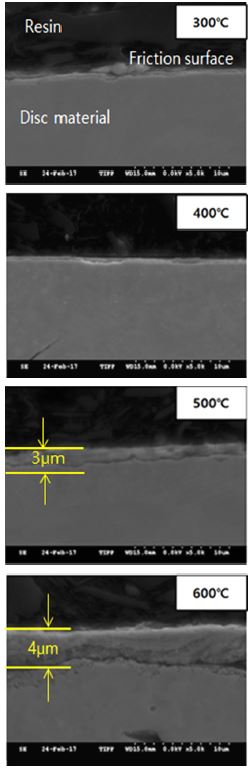

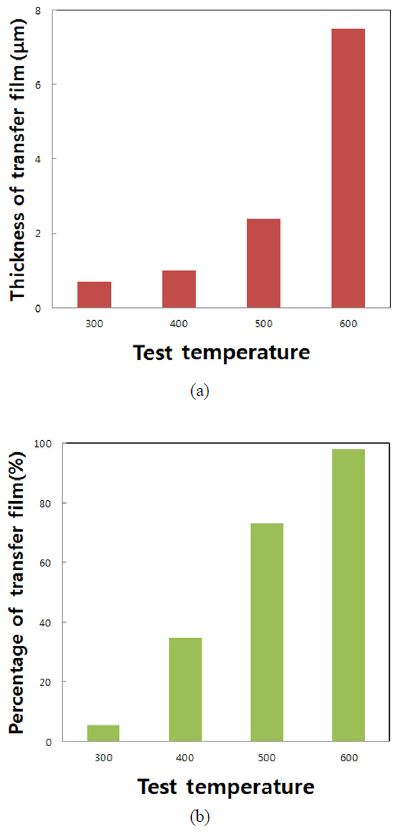

전자현미경으로 관찰한 마찰면 사진이 Fig. 3에 보여진다. 각각의 사진은 각기 다른 온도에서 마찰시험한 디스크의 마찰면을 5,000배 확대한 사진이다. 각 사진에서 중앙의 선부분이 마찰면의 경계부분을 나타낸 것이며, 검게 나타난 윗부분은 핫마운팅에 사용된 블랙레진이며 아래 부분은 마찰에 사용한 디스크이다. 사진을 보면 온도가 낮은 300 °C, 400 °C의 경우에서는 전이막이 아예 없거나 있더라도 1 μm 이하의 매우 얇은 두께의 전이막이 관찰되었다. 전이막 형성은 온도가 상승함에 따라 활발해져서 온도가 500 °C, 600 °C의 경우에 전이막은 각각 2 ~ 4 μm, 5 ~ 10 μm 정도의 두께로 형성되어 있었다. 각각의 마찰온도에 대한 전이막의 두께를 나타낸 그림이 Fig. 4(a)에 보여진다. 그림에서 나타낸 전이막의 두께는 각 마찰온도별로 관찰된 전이막의 평균두께로서 두께편차는 그다지 크지 않았다. 마찰온도가 높아짐에 따라 전이막 두께는 확연한 증가현상을 나타냈으며 특히 마찰온도가 500 °C에서 600 °C로 높아짐에 따라 전이막 두께의 증가가 두드러졌다. 전이막 두께에 관한 본 연구의 결과는 형성된 전이막의 두께가 주로 온도에 관계한다는 다른 연구 결과와 일치한다.22)

Thickness and percentage of transfer film developed in the frictional skin at various test temperatures

온도가 500 °C, 600 °C로 올라가면서 전이막이 두꺼워지는 현상의 주요한 원인으로서 브레이크 마찰재의 열분해 현상을 들 수 있다. 마찰재를 이루는 성분 중 고온에서 가장 먼저 열분해가 일어나는 물질은 페놀수지 등의 결합재와 아라미드 등의 유기질 섬유재로 알려져 있으며 이로 인하여 마찰재의 분해가 진행된다. 본 연구에 사용한 아라미드 유기질 섬유는 유기섬유 중에서는 비교적 열에 강하지만 금속섬유 등에 비해서는 열에 약해서 고온에서 열분해가 이루어진다. 각 원료가 고온에서 열분해가 일어나는 현상을 분석하기 위한 장치로 TG-DTA가 있으며 이를 이용하여 열무게분석(Thermo gravimetric analysis)을 행하였다. 본 마찰재 성분에 사용된 페놀수지와 아라미드섬유의 열무게분석 결과, 두 재료 모두 반응시작(Onset) 온도가 500 °C 초반이고, 600 °C에 도달하면 50 % 이상 분해가 이루어지는 것을 알 수 있었다.23) 이로부터 마찰온도가 500 °C 이상이 되면 마찰재 성분 중 페놀수지와 아라미드섬유재의 급격한 분해로 말미암아 많은 양의 패드 부스러기가 디스크 표면에 쌓이고 이로 인하여 두꺼운 전이막 형성이 이루어진다고 생각되었다.

전이막 두께와 함께 마찰계수에 영향을 미치는 전이막 인자로서 마찰면을 덮고 있는 전이막 비율인 Af를 생각할 수 있다. 디스크 마찰면에 대한 단면 사진인 Fig. 3을 보면, 마찰표면에 어떠한 막도 형성되어 있지 않는 경우가 관찰되는 반면에 어떤 경우에는 마찰 표면에 다양한 두께를 갖는 막이 형성되어 있음을 볼 수 있었다. 이때 조사한 전체 마찰표면 길이 중에서 전이막으로 덮여있는 길이의 비율을 조사하였는데, 이를 전체 마찰면에서 전이막으로 덮인 부분이 차지하는 면적비율로 정의하였다.18,19) 2000배 정도의 배율로 표면을 찍으면 전이막 존재유무를 판단하는 두께의 분해능은 0.5 μm 정도 되는데, 두께가 이 보다 작거나 없으면 전이막이 없는 것으로 판단하였다. 면적비율 산출을 위해서 길이 방향으로 움직여가며 한 종류의 시편 당 100장 이상의 사진을 촬영하여 분석하였다. 만약 마찰면에 전이막이 전혀 없다면 Af는 0이 되며, 전체 마찰면이 모두 전이막으로 덮여 있다면 Af는 100 %가 된다. Fig. 4(b)는 각각의 마찰온도에 대한 전이막 면적비율을 나타내는데, 마찰온도가 높아질수록 전이막의 발달은 왕성해지는데 마찰온도가 각각 500 °C, 600 °C의 경우 마찰표면의 70 %, 95 % 가량이 전이막으로 덮여있었다. Fig. 4를 Fig. 2의 마찰계수 측정치와 연관지어 생각하면, 전이막이 마찰표면에 얇은 두께로 발달되어 있을 경우에는 마찰계수에 그다지 영향을 끼치지 않으며 전이막 두께가 두꺼워지면 이 영향으로 마찰계수가 감소하는 것으로 판단되었다.

3.3 전이막 구성성분과 전이막의 경도

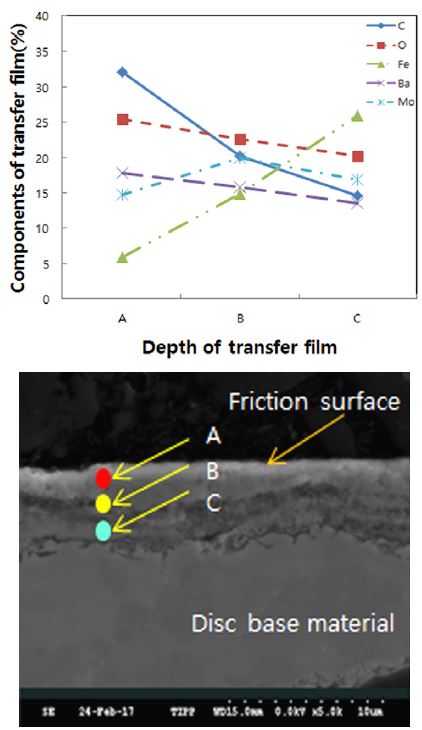

전이막 성분을 조사하기 위하여 비교적 두꺼운 전이막을 갖는 600 °C로 시험한 디스크 마찰면에 있는 전이막 중에서 두께방향의 세 군데를 택하여 구성성분을 조사하였다. Fig. 5는 각 점에서 조사한 전이막의 구성성분을 나타낸 것인데, 3점 중 A점은 전이막에서 마찰표면에 가까운 부분을, B점은 전이막의 중간 지점을, C점은 디스크와 인접한 부분을 각각 나타낸다. B점에서 관찰된 전이막 성분을 보면 O, C, Mo, Ba, Fe 등으로 이루어진 것을 볼 수 있었는데 이로써 전이막은 마찰재에서 옮겨온 물질이 산화가 이루어진 것을 알 수 있으며 이 물질이 마찰열로 인한 고온에서 융착되어진 것으로 파악되어졌다. 마찰면에 인접한 A점에서는 마찰표면에 도포한 블랙레진의 영향으로 탄소(C)성분이 많이 검출된 반면에 디스크와 인접한 C점에서는 Fe성분이 많이 검출되었는데, 이는 성분 검출 시 사용된 기기의 분해능 반경이 대략 1 ~ 2 μm이어서 조사한 부분의 인근 부분의 성분이 영향을 미친 탓이라 생각된다.

전이막이 생성된 부분과 생성되지 않은 부분의 경도를 측정 결과, 패드와 직접 접촉하지 않아서 전이막이 없는 디스크 부위의 비커스경도 측정치는 평균값이 251이고 표준편차가 2로서 상당히 균일한 경도값을 보였으나, 패드와 직접 접촉하여 표면에 전이막이 형성된 10개 부위의 비커스경도 측정값은 182~251 정도의 값을 나타냈으며 평균값은 209이고 표준편차는 25를 나타냈다. 모든 부위의 측정결과 전이막의 경도는 디스크모재 경도에 비하여 낮음을 알 수 있는데 각 측정부위에 따라 경도가 차이나는 까닭은 형성된 전이막의 두께와 관련이 있다고 생각된다. 경도 측정 시 압입대각선 길이는 60 μm 정도였으며, 이를 압입자 형상과 연결지어보면 압입 깊이는 대략 12 μm 정도로서 측정대상 전이막 평균두께인 7 μm를 다소간 초과하는 것으로 여겨지는데, 따라서 실제 전이막 만의 경도는 최소치인 182보다 더 낮아질 수 있다고 사료된다.

3.4 전이막 형성과 마찰계수와의 상관관계

Fig. 3와 Fig. 4에서 관찰된 마찰단면의 전이막 형성양상은 Fig. 2에 보인 마찰계수 변화를 설명할 수 있다. 즉, 300 °C, 400 °C 등의 저온에서는 마찰표면에 전이막이 그다지 많이 형성되지 않아 전이막 두께가 1 μm 이하로서 전이막이 마찰에 미치는 영향이 거의 없기 때문에 마찰횟수가 증가하더라도 마찰계수는 그다지 큰 변화를 보이지 않는다. 반면에 500 °C, 600 °C의 고온에서 마찰횟수가 증가할수록 마찰면에 전이막이 뒤덮게 되고 600 °C의 경우 전이막의 두께도 7 μm 가량으로 크게 발달되기 때문에 마찰거동은 전이막의 영향을 크게 받게 된다. 전이막 경도측정으로부터 전이막은 디스크보다 경도가 약한 물질임이 드러났으며, 이 약한 물질이 디스크 표면을 덮어 패드와의 실제 접촉을 담당하게 되면 마찰계수의 감소를 초래한다고 판단되었다. 마찰면의 전이막 형성이 마찰계수 감소를 초래한다는 사실은 본 연구자들의 이전 연구결과와도 잘 일치한다.18,19)

4. 결 론

마찰온도가 전이막형성에 미치는 영향에 대해 집중하고, 또한 두꺼운 전이막 형성이 가능해지도록 하기 위하여 300 °C, 400 °C, 500 °C, 600 °C의 일정온도 하에서 100번씩의 반복적인 마찰시험을 행하였다. 각각의 온도에서 마찰시험이 끝난 디스크를 수거하여 마찰 단면을 전자현미경으로 분석했으며, 관찰된 전이막 형성의 온도의존성 및 마찰계수에 미치는 영향 등을 조사하였다. 이로부터 얻어진 결론은 다음과 같다.

- 1) 온도가 500 °C 이하에서는 제동횟수가 증가하더라도 마찰계수는 그다지 변화가 없으나 600 °C에서의 마찰계수는 제동이 반복될수록 점차 감소하였다.

- 2) 400 °C 이하의 낮은 온도에서는 전이막이 거의 발달되지 못하였으나 온도가 높아질수록 전이막 형성이 활발해져서 600 °C의 높은 온도 경우에는 전이막이 두껍게 형성되어 있었다.

- 3) 전이막은 디스크에 비해 경도가 연한 물질로 판명되었으며, 전이막이 디스크 표면을 덮어 실제 패드와의 접촉을 하게 되어 마찰계수의 감소를 초래한다고 판단되었다. 600 °C에서 제동횟수가 거듭될수록 마찰계수가 감소하는 현상은 마찰면의 전이막 형성에서 기인한 것으로 설명되었다.

Nomenclature

| μ : | coefficient of friction |

| N : | normal force applied to brake pad |

| F : | friction force (=μN) |

| T : | friction torque (=r×F ) |

| r : | effective radius for rotating disk |

| g : | gravitational acceleration, m/s2 |

| Af : | percentage of friction surface covered with transfer film over total friction surface under investigation, % |

Acknowledgments

본 연구는 산업통상자원부와 산업기술진흥원이 2016년도 지원한 광역경제권거점기관지원사업의 차부품고급브랜드화연구개발사업으로 수행되었습니다.

References

-

G. Lee, and D. Lee, “A Study of the Characteristic of Friction Coefficient Variation for the External Environment”, Transactions of KSAE, 23(6), p601-607, (2015).

[https://doi.org/10.7467/KSAE.2015.23.6.601]

-

J. Park, and N. Choi, “Robust Design of the Disc Brake Pad Shape for Reduction of Uneven Wear”, Transactions of KSAE, 20(1), p77-87, (2012).

[https://doi.org/10.7467/KSAE.2012.20.1.077]

-

A. Rashid, “Overview of Disc Brakes and Related Phenomena- a Review,”, International Journal of Vehicle Noise and Vibration, 10(4), p257-301, (2014).

[https://doi.org/10.1504/IJVNV.2014.065634]

-

U. Hong, S. Jung, K. Cho, M. Cho, S. Kim, and H. Jang, “Wear Mechanism of Multiphase Friction Materials with Different Phenolic Resin Matrices”, Wear, 266(7-8), p739-744, (2009).

[https://doi.org/10.1016/j.wear.2008.08.008]

- M. Cho, and H. Jang, “Effect of the Microstructure of Gray Cast Iron Rotor on Friction Characteristics”, KSAE 2000-03-3014, p101-108, (2000).

- H. Kemmer, Investigation of the Friction Behavior of Automotive Brakes Through Experiments and Tribological Modeling, Ph. D. Dissertation, Paderborn University, North Rhine-Westphalia, (2002).

-

W. Österle, and I. Urban, “Third Body Formation on Brake Pads and Rotors”, Tribology International, 39(5), p401-408, (2006).

[https://doi.org/10.1016/j.triboint.2005.04.021]

- H. Jang, “Effect of the Amount of a Lubricant and an Abrasive in the Friction Material on Friction Characteristics,”, Journal of the KSTLE, 13(1), p34-41, (1997).

- M. Cho, J. Lee, D. Kim, G. Cheong, C. Choi, and H. Jang, “The Changes of Transfer Film and Friction Characteristics with the Relative Amounts of Raw Materials”, KSTLE Spring Conference Proceedings, p271-280, (2001).

- E. Bae, J. Yoon, and H. Jang, “The Effects of Graphite and Magnesium Oxide in Automotive Friction Materials on Friction and Formation of Transfer Film”, KSTLE Spring Conference Proceedings, p226-234, (2002).

- B. Kim, Friction Characteristics of Disk Brake Pad with Reduction Iron Powder Contents, M. S. Thesis, Sunchon National University, Sunchon, (2001).

- S. Moon, Friction Characteristics of Disk Brake Pad with Much Abrasives, M. S. Thesis, Sunchon National University, Sunchon, (2003).

- Y. Seo, Friction Characteristics of Disk Brake Pads with Different Abrasive Components, M. S. Thesis, Sunchon National University, Sunchon, (2004).

- D. Sin, J. Chung, and J. Park, “Friction Characteristics of Friction Materials with Different Phenolic Resin Ingredients”, KSAE Spring Conference Proceedings, p987-996, (2005).

- J. Park, Friction characteristics of Brake Pads with Aramid Fiber and Acrylic Fiber, Ph. D. Dissertation, Sunchon National University, Sunchon, (2009).

- S. Go, Formation of Transfer Films in NAO Friction Materials Containing Different Abrasive Components, M. S. Thesis, Sunchon National University, Sunchon, (2016).

-

J. Park, J. Chung, and H. Kim, “Friction Characteristics of Brake Pads with Aramid and Acrylic Fiber”, Industrial Lubrication and Tribology, 62(2), p91-98, (2010).

[https://doi.org/10.1108/00368791011025638]

- J. Chung, S. Go, J. Kim, H. Kim, H. Choi, Y. Song, and S. So, “Formation of Transfer Films in NAO Friction Materials Containing Different Abrasive Components, International Scientific Conference on Engineering and Applied Sciences, (1203), p177-184, (2016).

- J. Chung, S. Go, J. Kim, J. Choi, H. Kim, H. Choi, and C. Park, “Role of Lubricating Component MoS2 in NAO Friction Material”, International Conference on Applied Sciences, (345), p597-598, (2017).

- J. Chung, S. Go, J. Choi, H. Choi, and T. Son, “The Effect of Friction Temperature on Transfer Film Formation in NAO Friction Material”, KSAE Spring Conference Proceedings, p967-971, (2017).

- JASO C406, Passenger Car-Braking Device-Dynamometer Test Procedures, (2000).

-

P. Filip, Z. Weiss, and D. Rafaja, “On Friction Layer Formation in Polymer Matrix Composite Materials for Brake Applications”, Wear, 252(3), p189-198, (2002).

[https://doi.org/10.1016/S0043-1648(01)00873-0]

- H. Kim, Development of High Performance Brake Pad Used for Racing and Street Car Together, Final Report for a Project Funded by Ministry of Trade, Industry and Energy of Korea Government, p1-265, (2017).