Zero power disc를 이용한 터보과급기의 성능 평가 방법에 대한 고찰

; Namho Kim1)

; Namho Kim1) ; Donghyun Lim1)

; Donghyun Lim1) ; Sangwoon Lee1)

; Sangwoon Lee1) ; Jineun Chung2)

; Jineun Chung2) ; Seongsik Jang3)

; Seongsik Jang3) ; Giyong Kim3)

; Giyong Kim3)

Copyright Ⓒ 2017 KSAE

Abstract

The technical importance of the turbocharger for improving gasoline engine efficiency and improving reactivity is increasing. In particular, the reduction of friction loss and evaluation of the turbine operating characteristic are important in improving the turbocharger’s performance. This measurement can be confirmed by a runaway experiment using a zero power disc. However, the experimental methods and application limitations are not presented in detail. Therefore, in this study, the runaway test method and the application limit are presented based on the measurement results on the turbocharger for passenger cars.

Keywords:

Turbocharger, Friction loss, Thrust bearing, Turbocharger gas bench test, Turbine키워드:

터보과급기, 마찰손실, 스러스트 베어링, 터보과급기 가스벤치실험, 터빈1. 서 론

내연기관의 경쟁력 향상을 위해서는 엔진 효율 및 배기성능 개선이라는 기술적 과제의 해결을 필수로 요구하나, 신규 기술 적용에 따른 가격 경쟁력의 상실은 억제되어야 한다.

이에 자동차 메이커들은 상기 요구의 만족을 위한 기술 대안으로서, 엔진의 다운사이징화를 적극 추진하고 있다.1)

과급기 장착을 통한 엔진의 다운사이징은 비교적 고효율 구간인 고부하 운전을 통한 효율 개선을 가능하게 하며, 동시에 잉여 공기 공급에 따른 배기 저감 기술의 적용성을 높임으로써, 배기 성능을 개선하는 기술적 장점을 가진다.

뿐만 아니라, 독일의 예와 같이, 다운사이징 기술의 적용은 다양한 차량에 동일 계열 엔진을 적용할 수 있게 함으로서, 가격경쟁력 확보를 위한 모듈화 전략의 핵심기술로 인식되고 있다.

그러나, 최근 각종 차량 관련 규제 만족 및 상품성 확보를 위해, 실 도로 운전 조건에서의 엔진 성능 향상이 중요한 기술한 과제로 부각되고 있는 상황이다.

구체적으로 다운사이징 엔진의 실도로 운전 조건상의 엔진 성능 향상은 과급기 성능 개선을 통한 중저속 구간 및 가속 성능 향상을 필수적으로 요구하며, 따라서, 과급기의 성능 개선은 대략적으로 최대 압축기 회전속도의 50 % 이하 구간의 성능 개선 그리고, 과급기 축계의 마찰손실 저감에 기초한다.2)

일반적인 고온 가스 벤치에서의 과급기 성능 평가는 약 600 °C의 터빈 입구 온도 조건에서 조립 과급기의 압축기 및 터빈 전후 압력과 온도 측정을 통하여 수행된다. 그러나, 이러한 시험 조건은 터빈에서의 과도한 열전달에 따른 각부 측정 온도의 왜곡, 압축기 작동 영역 제한에 따른 터빈 성능 측정 범위 제한을 유발한다.3)

따라서, 평가는 과급기 효율 결과의 열적 왜곡 회피를 위해 과급기 최고 회전속도의 50 % 이상 구간에서만 이루어지며, 터빈 한계 성능 평가와 마찰 성능 평가가 불가능한 제약을 가진다.2,4)

이에 과급기의 저속 성능, 마찰 성능, 터빈의 한계 성능 분석을 위한 특수 목적 평가 방안이 필요하며, 국외 과급기 제조사의 경우, 모터 다이나모 상 평가 또는 Zero power disc를 이용한 가스 벤치 상 평가 방안이 제시되고 있다.5)

특히, Zero power disc를 이용한 가스 벤치 상 평가는 비용, 실험의 편의성, 접근성 등에서 장점을 바탕으로 우선적 시행이 가능하다.

그러나, 이의 평가 방법 등은 표준화 또는 규격화가가 되어 있지 않으며, 결과 고찰 시 고려되어야 할 실험 특성 또한 제시되고 있지 않고 있어 적절한 활용을 위해서는 이의 시험 방법에 대한 특성 분석이 요구된다.

이에 본 논문에서는 아직 국내에서는 시행된 바 없는 Zero power disc 이용 과급기 성능 평가 방법의 구체화를 위하여, 실험 장치를 구성하였으며, 실험 조건의 설정, 결과 분석상의 고려방안에 대한 실험적 고찰을 수행하였다.

본 연구에서의 Run-away 실험 기준은 국내에 정립된 바 없다. 이에 실험 장치와 방법의 구체화와 결과의 활용 방안에 대한 검토를 실험 결과를 바탕으로 제시하였다.

실험 결과 분석과 참고문헌 검토를 바탕으로 한, 저속시의 마찰 출력 평가, 저속시의 회전속도별 최고 블레이드 회전속도비의 측정, 저속시의 터빈 통과 유량률 특성 평가 방안에 대하여 종합적 정리를 제시하였다.

이의 연구를 통하여, 과급기 마찰 평가 방법의 올바른 적용과 결과 활용 방안 그리고 제한 요인 등을 구체적으로 제시하였다.

2. 평가 이론의 검토

2.1 터보과급기의 마찰 성능 영향인자

터보과급기 축은 베어링에 의하여 지지되고 있으며, 윤활성 확보를 위한 윤활유가 공급된다. 이때 마찰 손실은 주로 베어링의 구조, 윤활유 점도, 회전속도 그리고 오일 필름의 두께 등에 영향을 받는다.4)

특히 일반적인 과급기에서는 반경 방향 마찰 저감을 위한 저널 베어링과 함께 축 방향 힘의 불균형을 보상하기 위하여, 스러스트 베어링을 함께 적용하고 있다.6)

특히 스러스트 베어링에 작용하는 마찰 손실은 압축기와 터빈에 부가되는 힘의 불균형에 따라, 마찰 손실이 달라지므로, 이에 대한 고려가 필요하다.

2.2 Zero power disc를 이용한 마찰 평가 이론

터보과급기의 압축기 출력과 손실 출력 그리고 터빈 출력은 아래의 식 (1)과 같은 관계를 가진다.

| (1) |

where,

Ploss : power loss, kW

Pt : turbine power, kW

Pc : compressor power, kW

: heat loss, J/s

이때 외부로의 열손실()과 압축기 출력(Pc) 이 “0”이라고 가정하는 경우, 마찰 손실 출력(Ploss)은 식 (2)에 제시된 바와 같이 터빈 출력과 같다고 가정할 수 있다.

| (2) |

따라서, 압축기 블레이드 제거를 통한 압축기 출력 발생 억제 그리고 과급기의 열전달을 방지함으로써, 터빈 출력 측정을 통한, 축계 마찰 측정이 가능하다. 이때 Zero power disc는 블레이드가 제거된 압축기를 의미한다.

터빈 출력은 터빈 통과 유량률과 터빈 전후의 온도차로 아래와 같이 식 (3)과 같이 계산된다.

| (3) |

where,

: turbine gas flow rate (kg/s)

Cp : specific heat (kW)

T3 : turbine inlet temperature (°C)

T4 : turbine outlet temperature (°C)

2.3 스러스트 힘(Thrust force)의 추정

전술한 바와 같이, 저널 베어링과 함께 적용되는 스러스트 베어링 측의 힘은 중요한 마찰 손실 원인이며, 따라서, 가스 벤치 상의 마찰 성능 평가 결과 고찰 및 모터 다이나모와 같은 기타의 방법에 의하여 측정된 마찰 평가 조건과의 비교 분석을 위하여서는 최소한의 스러스트 힘의 유추 방안이 필요하다.

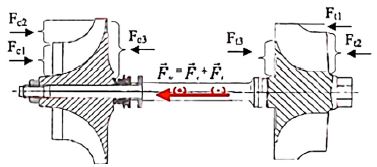

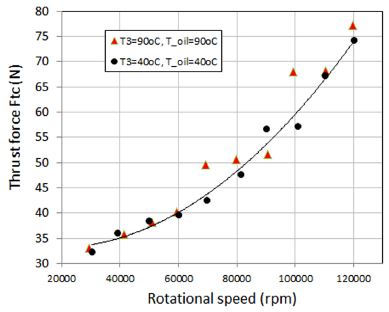

가스 벤치 상에서의 정확한 스러스트 힘의 평가를 위해서 기존의 연구에서는 과급기 제원 및 작동 조건을 입력으로 하는 손쉬운 계산 방안을 제공하고 있으며, Fig. 1을 참고로 하여, 압축기에 적용되는 축 방향 힘(Fc) 과 터빈에 미치는 축 방향 힘(Ft)을 계산하여, 스러스트에 미치는 축 방향 힘(Ftc)를 계산한다.6)

이때 축 방향 힘은 터빈측에서 압축기 측으로의 방향을 양의 값으로 하여 계산되어진다.

본 연구에서는 이를 이용하여 대략적인 계산의 수행과 결과 제공 방안 식 (4) ~ 식 (6)에 제시하였다.

| (4) |

where,

Fc : the resultant axial force on the compressor wheel

Fc1 : the axial force at compressor wheel inducer

Fc2 : the axial force at compressor wheel exducer

Fc3 : the axial force on compressor wheel back face

| (5) |

where,

Ft : the resultant axial force on the turbine wheel

Ft1 : the axial force at turbine wheel inducer

Ft2 : the axial force at turbine wheel exducer

Ft3 : the axial force on turbine wheel back face

| (6) |

where,

Ftc : the resultant axial force on the turbocharger

2.4 터빈 작동 특성의 평가

압축기와 터빈이 결합되어 있는 단품 상태의 터보과급기 실험에서, 터빈의 작동 범위는 압축기의 작동 범위, 특히, 압축기의 서어지 한계(Surge limit) 등에 의하여 제한을 받는다. 그러나, 과급기의 반응성 확인, 터빈 구동을 위한 최소 터빈 작동 조건의 산정 및 GT-power와 같은 엔진 시뮬레이션 상의 터빈 모델의 구성을 위하여서는 터빈의 한계 작동 조건을 평가할 필요가 있다.8)

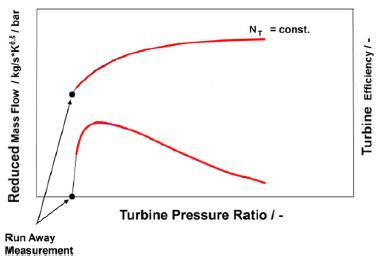

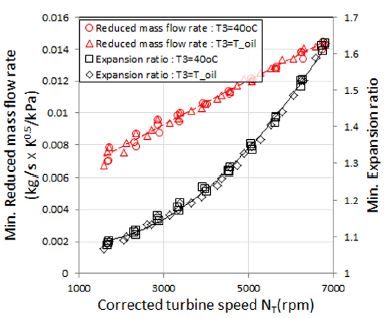

저속 시 터빈의 최소 작동 조건의 측정은 Zero-power disc를 이용한 Run away 실험을 통하여, Fig. 2와 같이 일정한 회전속도에서의 터빈 유량률 및 팽창비의 최솟값을 의미하며, 이 이하의 구간에서는 압축기와 마찬가지로, 터빈이 동력을 흡수하는 구간을 의미한다.

Fig. 1과 같은 터빈 특성 곡선의 작성 시, 터빈 회전속도와 통과유량율은 온도 또는 압력 등에 의하여 보정되어지며, 교정터빈회전속도(NT)와 교정유량율()의 정의식을 식 (7)과 식 (8)에 각각 나타내었다.

| (7) |

where,

NT : corrected turbine speed, rpm

Tt3 : turbine inlet temperature, K

N : rotational speed, rpm

| (8) |

where,

: reduced turbine mass flow rate, kg/s K0.5/kPa

: turbine mass flow rate, kg/s

pt3 : turbine inlet pressure, kPa

Zero power disc를 이용한 Run-away 실험은 일반적인 Hot gas bench 실험에서는 수행할 수 없는 터빈의 최소 팽창비 조건이 가능하며, 이러한 특성을 활용하여, 터빈 효율의 확장 모델 개발에 그 결과가 활용된다.

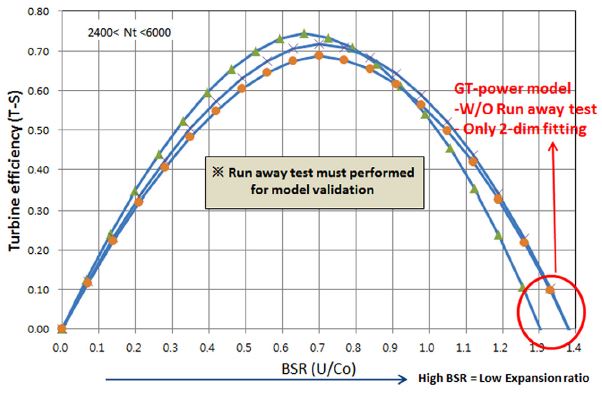

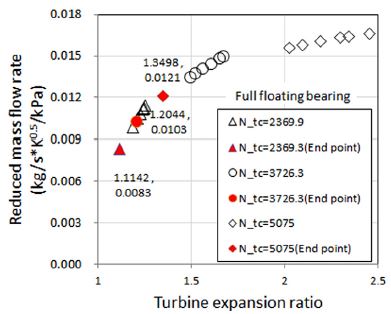

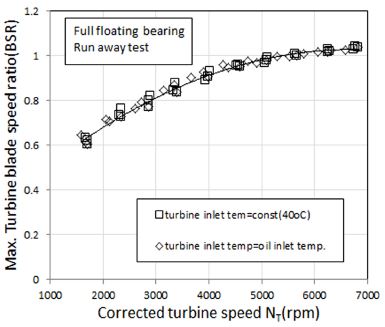

일반적인 터빈 확장 모델의 구성을 위하여서는 아래 그림 Fig. 3과 같이 일정 회전속도(교정 터빈 회전속도) 조건에서의 최대 Blade Speed Ratio(BSR)을 확인하여야 하며, 이를 이용하여, 터빈 효율의 Fitting 함수를 완성한다. BSR의 정의식은 아래와 같다.

| (9) |

where,

uT : turbine blade tip speed

Co : spouting velocity of turbine

dT : turbine blade diameter, mm

Ntc : compressor(or turbine) speed, rps

ΔhT, is : isentropic spec. turbine work total-to-static, J/kg

일반적인 제조사 제공 과급기 성능 곡선 맵에 제시되는 터빈 효율(Turbine efficiency)는 Isentropic 터빈 출력에 대한 압축기 효율로 제시된다. Run-away 실험의 압축기 출력(Pc)은 “0”이므로 터빈 효율(ηt)은 “0”으로 간주되어, 확장 모델의 구성 시 교정 터빈 회전속도에 대한 최대 BSR 값을 제공한다.

| (10) |

where,

ηt : turbine total-to-static efficiency(turbine efficiency or combined turbine efficiency)

Pc : compressor power, kW

Pt,is : isentropic turbine power, kW

3. 실험장치의 구성과 실험 조건

3.1 실험장치의 구성

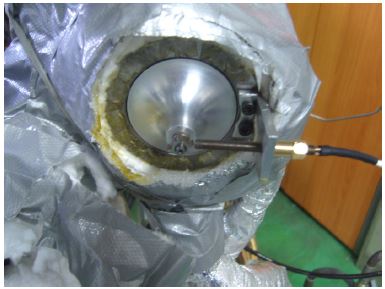

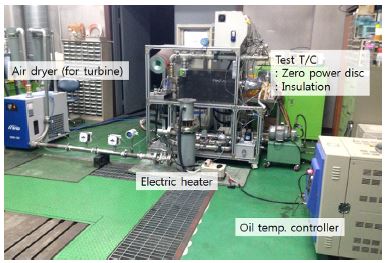

실험에 사용된 과급기는 가솔린 엔진용 저널베어링 타입의 WGT 과급기이며, Run away 실험 수행을 위하여, Photo. 1에 보이듯이, 압축기 블레이드를 제거하여, 압축기 출력이 최소화된 Zero power disc를 구성하였다. 한편, 압축기 회전속도 측정을 위한 센서 감지용 지그는 추가되었다.

한편 압축기 하우징 장착 시, 압축기 블레이드가 제거되더라도 표면장력에 의한 공기유동이 발생됨이 실험적으로 확인되었으며, 최종적으로 하우징은 탈거하였다. 또한 실험 시 과급기는 단열재를 이용하여, 외부와의 열전달을 최소화하여, 측정 결과의 오차를 최소화하고자 하였다.

실험 시 측정 결과의 오차 유발 인자는 내외부 열전달에 기인하며, 이에 따라 실험 시 오일 온도와 터빈 입구 온도의 설정이 가장 중요하다.

참고문헌에 따라 터빈 입구 가스 온도는 최소 40 °C 부근에서 100 °C 부근까지 설정되고 있으며, 한편으로는 오일을 포함한 각종 유체의 온도는 가능한 동일하게 맞추는 것을 권장하고 있다.

이중 실험적으로 온도 제어가 가능한 유체는 오일 및 터빈 입구 온도이며, 실험 조건 형성을 위한 실험장치 구성이 진행되었다.

이에 따라, Photo. 2에 제시한 바와 같이, 버너형 가열기 대신 전기식 히터와 오일 온도 제어기를 적용하여 터빈 입구 온도와 오일 온도를 제어하였다.

이외에 터빈 전후단에 압력 및 온도센서를 장착하였으며, 터빈 도입 공기량의 측정 시 오차 방지를 위하여, 공기건조기를 이용한 압축기 공기 중 수분을 제거하였으며, 열용량형 유량계를 사용하여, 압력저항을 최소화하고자 하였다.

4. 실험 결과 및 분석

4.1 마찰 성능 평가와 실험 조건 분석

터보과급기의 마찰 성능은 기본 제원 이외에도, 윤활유 온도, 스러스트 힘 등에 따라 다르게 제시된다. 한편 본 연구의 마찰 출력 측정은 터빈 전후단의 압력과 온도 측정을 통해 이루어지며, 열전달에 의한 온도 왜곡은 가장 큰 오차 원인이 된다. 본 연구에서는 과급기를 단열처리하여 외부 열손실은 최소화하였기 때문에, 가장 큰 오차 원인은 내부 열교환으로 판단되며, 이는 측정 조건의 제한 요인이 된다.

따라서, 실험을 통하여 오일 온도와 터빈 입구 온도 변화에 따른 성능 특성을 확인하고, 오일 및 터빈 입구 온도 변수 실험의 가능성 여부와 적정한 온도 조건 설정에 대한 검토를 수행하였다.

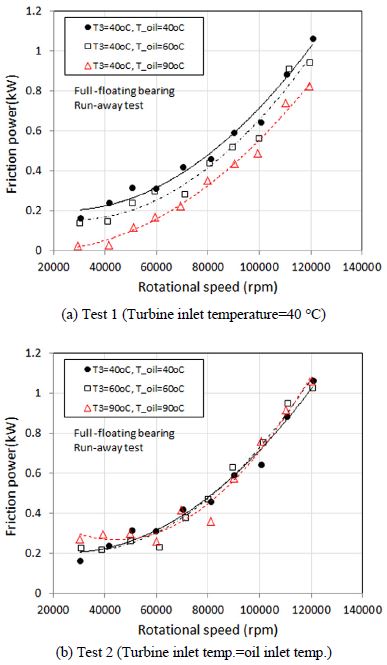

Fig. 4에는 Table 1에 제시한 실험 조건에서의 마찰손실 출력 측정 결과를 제시하였다.

모든 경우, 회전속도에 대한 2차 함수의 형태로 마찰 출력의 증가를 수반하고 있다.

한편으로, 터빈 입구 온도가 40 °C로 고정된 경우(Fig. 4(a)), 오일 온도가 60 °C로 터빈 입구 온도와 20 °C의 편차를 가지는 경우, 비교적 유사한 결과를 제시하고 있으나. 90 °C인 경우 0.2 kw 정도 저감되며, 편차 비율은 저 회전속도에서 증가되는 경향을 제시하였다. 그러나, 터빈 입구 온도와 오일 온도가 동일한 경우(Fig. 4(b))는 오일 온도 증가에 따른 점도 저하에도 불구하고, 회전속도에 따라 거의 유사한 마찰 손실 결과를 제시함을 알 수 있다.

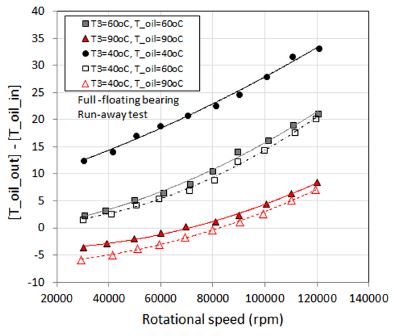

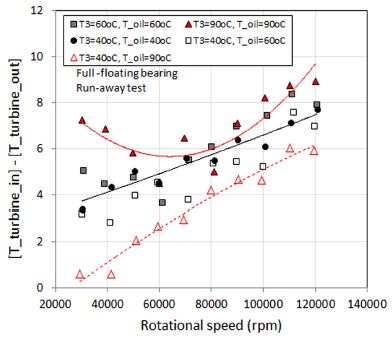

한편, 오일 온도 및 터빈 입구 온도에 따른 적정성을 좀 더 자세한 검토를 위해, 오일 입출구 및 터빈 전후단의 온도 편차에 대한 검토를 수행하였다.

일반적으로 마찰 출력의 증가는 터빈 전후 온도 편차 증가, 마찰열 발생은 오일 온도를 증가시키므로, 정상적인 경우, 오일 출구 온도가 입구 온도 보다 높으며, 회전속도 증가와 함께 그 편차는 증가되는 것이 타당하다.

Fig. 5의 오일 전후단 온도차 측정 결과를 제시하였다. 전체적으로는 회전 속도 증가에 따라 오일 온도 편차는 증가되고 있으나, 오일 온도 90 °C에서 회전속도 80,000 rpm 이하는 오일 출구 온도가 입구 온도에 비하여 더 낮아지는 현상이 발생되었다. 또한 Fig. 6에 나타낸 터빈 전후 온도 편차에서도 약 80,000 rpm 이하의 경우, 터빈 전후 온도 경향에 상이성이 증가되고 있음을 볼 수 있다.

이는 오일로부터 터빈으로의 열전달이 발생되고 있으며, 터빈 후단 온도와 마찰 출력에 왜곡이 발생될 수 있음을 의미한다. 특히, 저속 구간 그리고 오일 및 터빈 입구 온도차가 큰 경우(Test1의 조건, Fig. 4(a)) 왜곡이 심화됨을 알 수 있다.

따라서, Fig. 4(a)에서 제시된 오일 온도 상승에 따른 마찰 저감 특성은 물리적 의미를 부여하기 어려우며, 결과적으로 Zero power disc를 이용한 마찰 평가 시 오일 온도에 대한 마찰 평가는 무의미함을 알 수 있다. 또한 터빈 입구 온도와 오일 온도는 가능한 대기와 가까운(단, 일정 온도 유지 및 터빈에서의 아이싱 회피 수준) 40 °C 정도에서 수행되는 것이 타당하다.

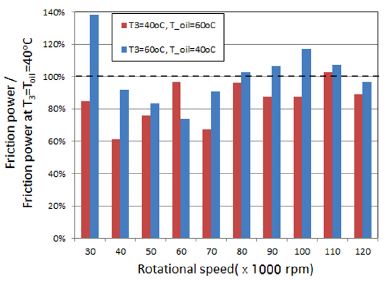

한편 Fig. 7과 같이 온도 설정 범위를 확장하여, 오일 및 터빈 입구 온도가 각각 60 °C까지는 40 °C 조건과 평균적으로 85 % 이상의 유사성을 가지며, 회전속도 증가 시 그 정확성은 좀 더 개선되는 특징을 가진다.

Result of the similarity comparision of friction power according to the temperature condition of the turbine inlet and oil

한편 또 다른 마찰 영향인자인 축 방향 스러스트 힘은 식 (4) ~ 식 (8)에 제시된 원리식과 참고문헌6)의 상세 계산과정을 이용하여 수행되었으며, 계산 결과를 Fig. 8에 제시하였다. 계산 결과로부터, 터빈 회전속도의 증가와 이에 따른 터빈 통과유량률의 증가는 양의 값을 가지는 스러스트 힘을 증가시키고 있음을 확인할 수 있다. 이러한 현상은 압축기의 형상 변경에 따라, 압축기로부터 터빈 측으로의 힘이 더욱 적게 작용하는 특성이 반영된 결과이다. 한편 터빈 입구온도 온도 조건 설정에 따라서는 큰 편차는 발생되지 않고 있어, 온도 설정에 따른 오차에는 큰 영향은 미치지 않을 것으로 생각되었다.

단, 회전속도 변화에 따라 축 방향 스러스트 힘은 균일하게 유지되지 못하고 있어, 실제 과급기 작동 조건 또는 전동 다이나모에서의 측정시와는 다른 마찰 손실 조건이 형성되고 있음을 알 수 있다.

구체적으로는 참고문헌5)으로부터 120,000 rpm 기준으로 75 Nm 수준의 경우, 스러스트 힘을 0 N ~ 60 N 변화 시 약 0.1 kW 수준의 마찰 증가가 있음이 제시된 바 있으며, Fig. 8에 제시된 결과를 기준으로 대략적으로 120,000 rpm 에서 약 0.1 kW이상의 스러스트힘에 의한 부가적인 손실이 포함될 수 있음을 의미한다.

4.2 터빈 최소 작동 조건 (End point)

Fig. 9에는 Run away 실험 시 교정 터빈 회전속도에 대한 질량 유량 특성과 터빈 팽창비의 측정 결과를 나타내었으며, 이는 각 회전속도에서의 최소 터빈 작동 조건(End point)를 의미한다.

유량 특성 및 터빈 팽창비 특성은 터빈 입구 또는 오일 온도에는 크게 영향을 받지 않고 있어서 측정시 온도 설정의 자유도가 높음을 알 수 있다. 한편 수정 터빈 회전속도 7,000 rpm(축 회전속도 약 120,000 rpm) 시 약 1.6 부근의 터빈 팽창비를 가지고 있음을 볼 수 있다.

Fig. 10에는 Fig. 9의 Fitting 함수를 이용하여, 교정 터빈 회전속도 별 “End point”의 계산 결과를 과급기 제조사 제공 터빈 성능과 함께 제시하였다.

Fig. 10의 결과로부터 알 수 있듯이 교정 터빈 회전속도의 증가에 따라 “End point”의 팽창비와 통과유량률은 증가되고 있으며, 일반적인 고온 가스시험장치(Hot gas test bench)에서는 확인할 수 없었던, 터빈의 최소 작동 조건 확인이 가능함을 알 수 있다.

4.3 최대 터빈 블레이드 회전속도비

Fig. 11에는 Run away 실험시의 각 과급기별 교정 터빈 회전속도에 대한 최대 BSR 값을 제시하였다.

최대 BSR 또한 터빈 입구 및 오일 온도 설정에 크게 영향을 받고 있지 않으며, 수정 터빈 회전속도 1,500 rpm(축 회전속도 약 30,000 rpm) ~ 7,000 rpm (축 회전속도 약 120,000 rpm)의 조건에서 0.6 ~ 1 정도의 측정 결과를 제시하였다.

5. 결 론

본 연구에서는 과급기의 마찰 성능 평가 등을 위한 Run away 실험 방법의 구체화(압축기 출력 제거 및 터빈 출력 활용 마찰 평가)가 진행되었으며, 이의 수행을 위한 Zero power disc의 형상 및 실험 조건의 분석을 진행하였으며,10) 아래에 결과를 정리하였다.

- 1) Run-away 실험 결과 분석과 참고문헌 검토를 바탕으로 저속시의 마찰 출력 평가, 저속시의 회전속도별 최고 블레이드 회전속도비의 측정, 저속시의 터빈 통과 유량률 특성 평가 방안에 대하여 종합적 정리를 제시하였다.

- 2) Zero power disc를 이용한 마찰 평가 시 오일온도에 대한 마찰 평가는 무의미하며, 터빈 입구 온도와 오일 온도의 설정은 가능한 대기온도와 근접하고 터빈 아이싱을 회피할 수 있는 40 °C에서 수행하는 것이 타당함을 제시하였다. 또한, 오일 및 터빈 입구 온도가 각각 60 °C까지는 40 °C 조건과 평균적으로 85 % 이상의 유사성을 가지며, 회전속도 증가 시 유사성이 개선되는 특징을 보였다.

- 3) 유량 특성 및 터빈 팽창비 특성은 터빈 입구 또는 오일 온도에 크게 영향 받지 않고 있어 측정 시 온도 설정의 자유도가 높음을 확인하였고, 수정 터빈 회전속도 7,000 rpm 시 약 1.6 부근의 터빈 팽창비를 가지고 있음을 보였다.

- 4) 교정 터빈 회전속도의 증가에 따라 “End point”의 팽창비와 통과 유량률은 증가하고, 일반적인 고온 가스 시험장치(Hot gas test bench)에서 확인할 수 없는 터빈의 최소 작동 조건 측정이 가능함을 보였다.

- 5) 최대 BSR(Balde Speed Ratio)은 터빈 입구 및 오일 온도 설정에 크게 영향 받지 않으며, 수정 터빈 회전속도 1,500 rpm ~ 7,000 rpm의 조건에서 0.6 ~ 1.0 정도의 측정 결과를 제시하였다.

Acknowledgments

*A part of this paper was presented at the KSAE 2017 Spring Conference

본 논문은 중소기업청에서 지원하는 2014년 World Class 300프로젝트 R&D 사업인 [고성능 가솔린 엔진의 저속성능 개선과 950°C이상 고배기온도 대응을 위한 과급기 기반 기술 개발] 사업 결과 중 일부로서, 관계기관에 감사의 뜻을 전합니다.

References

-

E. G. Giakoumis, A. M. Dimaratos, and C. D. Rakopoulos, “Experimental Study of Combustion Noise Radiation during Transient Turbocharged Diesel Engine Operation”, Energy, Vol.36(No.8), p4983-4995, (2011).

[https://doi.org/10.1016/j.energy.2011.05.043]

- T. Otobe, P. Grigoroadis, M. Sens, and R. Berndt, “Method of Performance Measurement for Low Turbocharger Speeds”, 9th International Conference on Turbochargers and Turbocharging of the IMechE, p19-20, (2012).

-

B. Lüddecke, D. Filsinger, and M. Bargende, “On Wide Mapping of a Mixed Flow Turbine with Regard to Compressor Heat Flows during Turbocharger Testing”, 10th International Conference on Turbochargers and Turbocharging of the IMechE, p185-202, (2012).

[https://doi.org/10.1533/9780857096135.4a.185]

- T. Lamquin, and K. Gjika, “Power Losses Identification On Turbocharger Hydrodynamic Bearing System”, Test and Prediction: Proceedings of ASME Turbo Expo, No.GT2009-59599, (2009).

-

N. A. Schorn, “The Radial Turbine for Small Turbocharger Applications: Evaluation and Analytical Methods for Twin-Entry Turbine Turbochargers”, SAE 2014-01-1647, (2014).

[https://doi.org/10.4271/2014-01-1647]

-

J. E. Chung, and S. W. Lee, “Measurement of Inertia of Turbocharger Rotor in a Passenger Vehicle”, Transactions of KSAE, Vol.24(No.1), p33-38, (2016).

[https://doi.org/10.7467/ksae.2016.24.1.033]

- S. Erik, Friction Characterization of Turbocharger Bearings, M. S. Thesis, KTH Royal Institute of Technology, Stockholm, (2013).

-

J. W. Chung, N. H. Kim, C. H. Lim, D. J. Kim, and K. Y. Kim, “Development of the Calibration Method for the Boost Pressure and EGR Rate of a WGT Diesel Engine Using Mean Value Model”, Transactions of KSAE, Vol.24(No.3), p319-329, (2016).

[https://doi.org/10.7467/ksae.2016.24.3.319]

- GT-Power User’s Manual, Version 6.0, Gamma Technologies, (2003).

- J. W. Chung, N. H. Kim, D. H. Lim, S. W. Lee, J. E. Chung, S. S. Jang, and G. Y. Kim, “A Study on Performance Evaluation Method of Turbocharger Using Zero Power Disc”, KSAE Spring Conference Proceedings, p67, (2017).