이종 재질 디스크 브레이크 로터 마찰면 가공 형태에 따른 성능 변화 연구

Copyright Ⓒ 2017 KSAE

Abstract

In recent years, the automobile industry has been in need of weight reduction for improved fuel efficiency of vehicles. In connection with this, the two-piece disk brake, which is comprised of a lightweight material hat and a cast gray iron rotor, has been developed and commercialized for reduced disk brake weight applicable to high-performance vehicles. Also, the cross-drilled hole and slot, which are machined on the frictional surface of the brake rotor, are generally employed on high-performance brake systems as a method to improve the performance of cooling and gas ventilation as well for aesthetic value. In this paper, the performance of one-piece disk brakes and two-piece disk brakes, which have a drilled hole pattern or slotted pattern on the rotor friction surface, is evaluated and compared. The evaluation is performed by means of a lab dynamometer, and braking performance data such as braking temperature, friction coefficient, and braking torque were gathered. The results have been compared to understand the effect of the machined pattern integrated with the characteristics of the two-piece disk brake.

Keywords:

Two-pieces disc brake rotor, Cross-drilled hole pattern, Slotted pattern, Friction coefficient, Braking torque, Surface temperature키워드:

이종재질 디스크 브레이크 로터, 관통 구멍 패턴, 홈 패턴, 마찰 계수, 제동 토크, 표면 온도1. 서 론

차량의 브레이크는 차량의 이동으로 발생하는 운동에너지를 패드와 디스크 로터의 마찰에 의한 열에너지로 소산시켜 차량을 제동시키는 역할을 한다. 이때 브레이크 로터를 포함한 브레이크 시스템의 부품들은 제동으로 인한 마찰열을 전달받아 고온상황에 놓일 가능성이 높다. 이와 같은 고온상황은 열변형, 진동, 소음 등의 문제를 유발할 수 있어 브레이크의 제동 성능뿐만 아니라 냉각 성능 또한 중요한 연구과제가 되고 있다.1-3) 디스크 브레이크는 냉각 성능 강화를 위하여 디스크 내부의 공기 유동을 통해 냉각을 가능하게 하는 벤틸레이티드 형상으로 진화되어 왔다. 또한 최근의 차량 성능 강화로 인하여 추가된 브레이크의 부하를 해결하기 위하여, 마찰면 상에 패턴 가공을 하여 추가적인 냉각 성능 향상을 기대하는 연구들도 진행되고 있다.4-6)

최근에는 친환경과 관련된 법규가 강화되면서 차량의 연비와 직접적으로 관련된 차체 및 부품 경량화에 대한 관심과 관련 연구가 늘어나게 되었고, 브레이크 또한 경량화를 요구 받고 있어 냉각 성능을 향상시키는 동시에 중량을 감소시키는 설계방법에 대한 연구가 활발하게 진행되고 있다. 상용 디스크 브레이크의 경량화는 기존의 단일재질로 구성되었던 디스크 로터를, 모자부에 경량화 소재를 적용하여 모자부의 무게를 줄이는 이종 재질 형태의 로터를 사용하는 방식으로 이루어지고 있다. 이를 통해 친환경의 문제 해결뿐만 아니라 차량 현가장치 경량화를 통한 차량 운동성능 향상 등의 이점을 얻을 수 있다.

이러한 이종 재질 브레이크는 냉각성능과 제동성능, 심미성 향상을 위하여 로터 마찰면에 다양한 패턴을 가공하는 형상적 특징이 있다. 대표적인 패턴으로는 마찰면에 구멍을 뚫는 관통 구멍 형상과 일정 형태와 깊이로 홈을 가공하는 홈 형상의 패턴이 있다. 관통 구멍 패턴의 경우 제동 시 발생하는 패드의 찌꺼기 및 가스를 구멍을 통해 제거해주는 역할을 하며 홈 패턴의 경우 패드와 로터간의 불균일 접촉으로 인한 패드의 불균일 마모를 주기적으로 제거하여 균일한 마모가 발생할 수 있도록 하는 기능을 갖는 것으로 알려져 있다.7)

기존의 연구는 주로 마찰면에 패턴이 가공된 단일 재질 브레이크의 성능을 평가하는 연구5,8) 위주로 진행되어 왔으며, 로터의 마찰면에 가공된 패턴이 단일 재질로 구성된 로터의 성능 변화에 비하여 이종 재질로 구성된 로터의 성능에 어떠한 영향을 미치는지에 대한 비교 연구는 부족한 실정이다.

이종 재질 디스크 로터의 경우, 알루미늄 재질의 디스크 모자부를 갖기 때문에 기존 회주철 단일 재질 디스크에 비해 모자부 강성이 감소하게 된다. 이러한 재질 강성의 불균일은 브레이크의 제동 토크 변화를 유발할 수 있다. 반면에, 이종 재질 브레이크는 모자부와 마찰부의 체결 부분에 공기 유동이 발생할 수 있는 공간이 추가되고, 회주철 대비 열전도도가 높은 알루미늄 재질이 사용되기 때문에 방열 성능 부분에서는 향상될 것으로 예상된다.

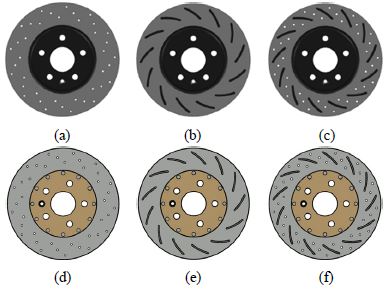

본 연구에서는 로터 마찰면 패턴의 따라 이종 재질 디스크 브레이크와 단일 재질 디스크 브레이크가 어떠한 성능 차이를 보이는지를 확인하기 위해 Fig. 1과 같이 다양하게 구성된 디스크 브레이크 로터를 제작하였다. 제작된 시편은 다이나모미터 시험을 통해 브레이크의 주요 성능 인자인 제동토크, 마찰계수, 제동 온도를 비교, 평가하였다. 시험 결과에 의한 주요 지표는 각각의 패턴에 의하여 이종 재질 브레이크와 단일 재질 브레이크가 어떠한 영향을 받는지를 추적하기 위한 자료로 활용되었다.

2. 디스크 브레이크 제작

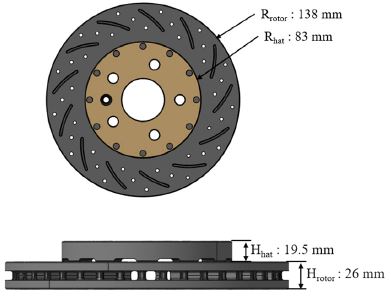

본 연구에서 제작된 디스크 브레이크는 상용 15 인치 휠 앞바퀴용 디스크 브레이크를 바탕으로 Fig. 2에 나타낸 형상과 같이 제작되었다.

시편은 모자부와 마찰부의 재질에 따라 단일 재질과 이종 재질의 두 가지 타입으로 제작되었으며 마찰면에 관통 구멍 패턴, 홈 패턴, 관통과 홈의 복합 패턴이 각각 가공되었다. 제작된 시편의 형상은 Fig. 1과 같으며, 총 6개 타입의 디스크 브레이크가 제작되었다.

단일 재질 로터의 몸체와 이종 재질 로터의 마찰부는 Table 1의 조성을 갖는 회주철로 제작되었으며 이종 재질 로터의 모자부는 Table 2의 조성을 갖는 Al6061-T6로 제작 되었다.

모자부와 마찰부의 체결구조는 9 mm 직경의 볼트와 너트 체결을 이용한 Fitting 방식으로 S35C 재질의 볼트와 S10C 재질의 너트를 사용하였다.

3. 다이나모미터 시험

본 연구에서는 다이나모미터 실험을 통해 제작된 6가지 타입 디스크 브레이크의 성능을 확인하였다. 시험에 사용된 다이나모 미터는 Fig. 3과 같은 Link Engineering社의 Dyno 3000이며, 186 kW의 모터 출력, 5,650 Nm의 토크 출력과 최대 2,500 RPM의 회전속도 출력이 가능하다. 본 시험에 설정된 차량의 제원은 Table 3에 언급된 바와 같으며, FMVSS(Federal Motor Vehicle Safety Standards) No. 1359) 및 SAE J252110) 포함된 각각의 제동 동작을 구현하여 브레이크 성능을 평가하였다. 각 제동 동작에 대한 정보는 Table 4에 언급되어 있다.

4. 시험 결과

4.1 제동 토크

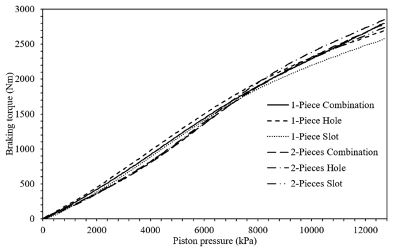

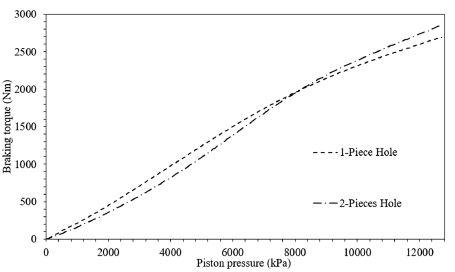

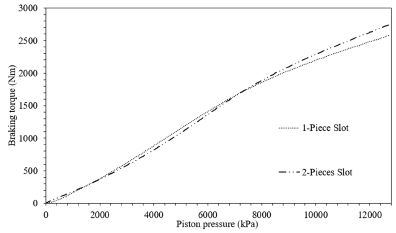

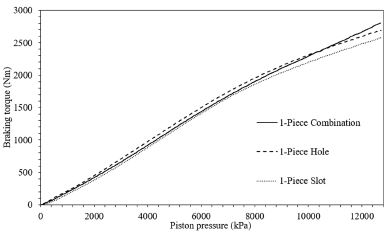

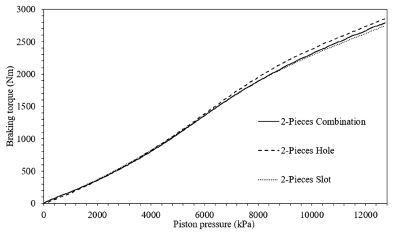

제동 토크 측정 시험은 앞서 언급한 Table 2에 따라 Warm ramps 조건에서 피스톤 압력을 12,000 kPa까지 증가시키며 측정하였다. 측정된 결과의 평균을 계산한 결과 Fig. 4에 나타낸 바와 같다.

측정 결과 8,000 kPa 이하의 피스톤 압력에서는 단일 재질 타공 패턴이, 8,000 kPa 이상의 압력에서는 이종 재질 타공 패턴이 높은 제동 토크를 보였으며, 전반적으로 홈 패턴이 이종 재질 여부와 무관하게 가장 낮은 제동 토크를 보였다.

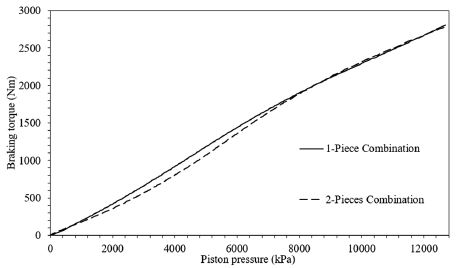

Figs. 5, 6, 7은 패턴별 재질에 따른 토크 비교를 보여준다. Fig. 5는 복합 패턴, Fig. 6은 관통 패턴, Fig. 7은 홈 패턴 디스크의 시험 결과이다. 측정된 시험 결과는 이종 재질 디스크가 패턴에 관계없이 약 8,000 kPa의 피스톤 압력을 경계로 높은 피스톤 압력에서 단일 재질 디스크 대비 높은 토크가 산출 되었다. 경계 피스톤 압력의 50 % 부분인 4,000 kPa에서 단일 재질 디스크는 평균 929.17 Nm의 토크를 보였으며, 이종 재질 디스크는 단일 재질 디스크 대비 11.48 % 낮은 수준인 평균 822.52 Nm의 토크를 보였다. 반면 경계 피스톤 압력의 150 % 부분인 12,000 kPa에서는 단일 재질 디스크가 이종 재질 디스크 대비 3.46 % 낮은 수준인 평균 2586.98 Nm의 토크를 보였으며, 이종 재질 디스크는 평균 2679.82 Nm의 토크를 보였다. 재질에 따른 평균 브레이크 토크는 Table 5에 정리되어 있다.

Figs. 8, 9와 같이 패턴에 따라 비교하면, 타공 패턴에서 다른 패턴들에 비해 전반적으로 높은 제동 토크가 확인되었으며 홈 패턴의 경우 가장 낮은 제동 토크가 확인되었다. 단일 재질 디스크의 경우 피스톤 압력 약 10600 kPa 이하 범위 내에서 타공 패턴이 복합 패턴에 비해 평균 4.68 % 높은 제동 토크를 보였고, 10600 kPa 이상의 피스톤 압력에서는 평균 1.91 % 낮은 제동 토크를 보였다. 또한 타공 패턴의 제동 토크는 전체 피스톤 압력 구간에서 홈 패턴에 비해 5.72 % 높은 결과를 보였다. 이종 재질 디스크의 경우, 2000 kPa 이하의 초기 낮은 피스톤 압력 구간을 제외한 전 구간에서 타공 패턴이 복합 패턴에 비해 평균 4.56 %, 최대 85.56 Nm 차이의 높은 제동 토크를 보였고 홈 패턴에 비해 평균 3.14 %, 최대 115.83 Nm 높은 제동 토크를 보였다. 패턴에 따른 평균 브레이크 토크는 Table 6에 정리되어 있다.

4.2 마찰 계수

마찰 계수 측정 시험은 Warm ramps 조건에서 측정하였다. Warm ramps 조건은 100 km/h의 속도로 달리는 차량에 브레이크 피스톤 압력을 12,000 kPa 까지 상승시키며 제동하는 조건이다.

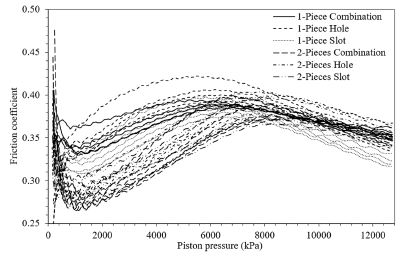

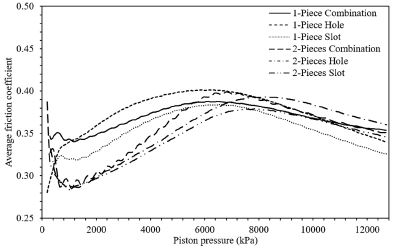

동일 조건의 시험을 5회 반복하여 진행하며, 시험결과 산출된 마찰 계수 변화는 Fig. 10과 같다.

실험 장비 특성상 피스톤 가압 초기 구간에서의 마찰계수 측정은 정확하지 않으며, 따라서 500 kPa 이하 피스톤 압력에서의 시험 결과를 무시하고 비교하였다. 측정된 결과 상, 약 6000 kPa 이하의 낮은 피스톤 압력에서는 이종 재질의 로터가 단일 재질의 로터보다 최대 0.04 낮은 마찰계수를 보였지만 6000 kPa 이상의 높은 피스톤 압력에서는 이종 재질 적용으로 인한 특정한 경향성이 확인되지 않았다.

패턴에 따라 비교하는 경우도 마찬가지로, 약 6000 kPa 이하의 낮은 피스톤 압력에서는 홈, 관통, 복합 패턴 순으로 높은 마찰계수를 갖는 경향을 보였으나 6000 kPa 이상의 높은 피스톤 압력에서는 패턴에 따른 별도의 경향성이 확인되지 않았다. 상기 언급된 경향성은 Fig. 11에 나타낸 각 패턴 별 시험결과의 평균 곡선을 통하여 보다 뚜렷하게 확인할 수 있다.

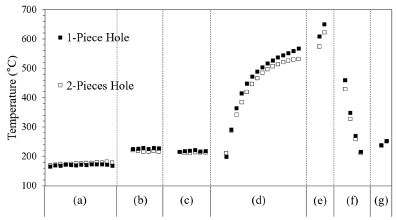

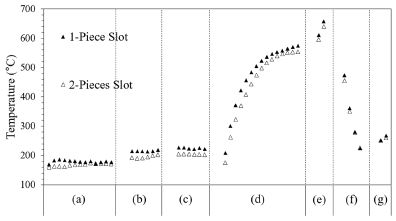

4.3 온도에 따른 마찰 계수

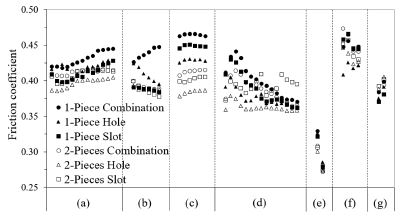

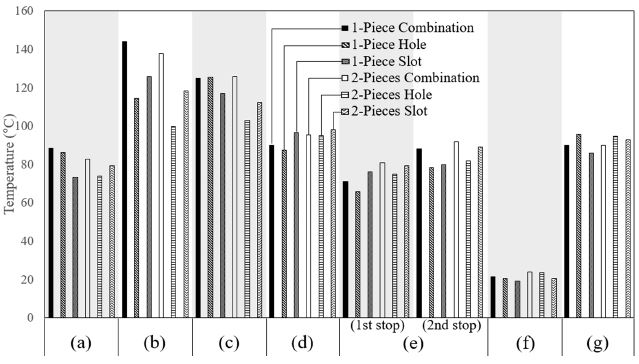

Table 2에 언급된 다양한 Step stop 상황에서 온도에 따른 마찰계수 변화를 측정하였다. Fig. 12는 각 상황 하에서 측정된 마찰계수를 나타내며, Figs. 13, 14, 15는 각 Step stop 상황에서 패턴에 따라 측정된 온도를 나타낸다. Figs. 10, 11, 12, 13에서 (a)조건은 Burnish, (b)조건은 Cold effectiveness, (c)조건은 Failed power brake unit, (d)조건은 Fade heating snubs, (e)조건은 Hot performance, (f)조건은 Cooling stop, (g)조건은 Recovery performance이며, 각 조건 별 환경은 Table 2에서 설명된 바와 같다.

(a), (b), (c)조건의 실험 환경에서는 250 °C 이하의 저온 상황이 조성되며, 일반적으로 단일 재질이 이종 재질보다 높은 마찰계수를 보이고 패턴별로 보면 관통, 홈, 복합 패턴 순으로 높은 마찰계수를 갖는 경향성을 보인다.

600 °C 이상의 고온 환경을 유지하는 (e)조건에서도 전반적으로 복합, 홈, 관통 패턴 순으로 낮은 마찰계수를 보이는 경향성이 확인되지만, 온도가 급격하게 변화하는 (d), (f)조건에서는 패턴과 구성 재질에 따른 경향성이 사라지고 단일 재질보다 이종 재질이 높게, 복합 패턴보다 홈 패턴이 높게 나타나는 부분도 존재한다. 이는 특히 이종 재질 디스크에서 명확하게 나타나는데, 모자부와 마찰부의 볼트 결합에 의해 구성되는 이종 재질 디스크 형상의 급격한 온도변화 상황에서의 열적, 구조적 불안정성에 의한 것으로 판단된다.

100 km/h의 고속 상황에서 제동 거리 1.5 km의 연속적인 제동을 구현하는 (g)조건에서는 이종 재질 디스크 에서 단일 재질 디스크보다 높은 마찰계수가 나타난다.

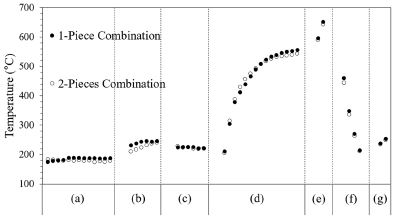

Fig. 13의 복합 패턴, Fig. 14의 관통 패턴, Fig. 15의 홈 패턴의 온도 측정 결과를 보면, 이종 재질 디스크가 단일 재질 디스크보다 최대 20 °C정도 낮은 온도를 갖는 것을 확인할 수 있다. 이는 이종 재질 디스크의 형상적 특징인 모자부와 마찰부 사이의 공간에 의하여 브레이크 회전 시 추가적인 냉각효과가 발생한 결과로 판단된다.

Fig. 16은 시험 초기 온도와 시험 후의 온도 차이의 평균을 보여준다. Fig. 16을 통해 패턴 별 냉각 성능을 비교해보면, 전체적으로 복합 패턴의 온도 상승이 크게 발생하였고, 관통 패턴의 온도 상승이 가장 적었다.

5. 결 론

본 연구에서는 마찰면에 관통, 홈, 복합 형상의 패턴을 갖는 단일 재질 디스크 브레이크와 이종 재질 디스크 브레이크를 제작하여 브레이크의 제동성능을 평가할 수 있는 제동 토크, 마찰계수, 온도에 따른 마찰계수를 랩 다이나모 시험을 통해 측정하여 비교 분석하였다.

- 1) 이종 재질 여부에 따른 제동 토크를 확인한 결과, 피스톤 압력 8000 kPa를 기준으로 높은 피스톤 압력 조건에서는 이종 재질 디스크가 단일 재질 디스크보다 높은 제동 토크를 갖는다. 기준 피스톤 압력인 8000 kPa의 50 % 인 4000 kPa 부분에서는 단일 재질 디스크가 이종 재질 디스크 대비 11.48 % 낮은 수준의 토크를 보였고, 기준 피스톤 압력의 150 % 수준인 12000 kPa 부분에서는 단일 재질 디스크가 이종 재질 디스크 대비 3.46 % 낮은 토크를 보였다.

- 2) 패턴에 따른 제동 토크를 확인한 결과, 타공 패턴에서 다른 패턴들에 비해 전반적으로 높은 제동 토크가 확인되었고 홈 패턴이 가장 낮은 제동 토크를 갖는 것을 확인하였다. 단일 재질 디스크의 경우 약 10600 kPa의 피스톤 압력 이하의 조건에서 타공 패턴이 복합 패턴에 비해 평균 4.68 % 높은 제동 토크를 보였고, 10600 kPa 이상의 피스톤 압력에서는 평균 1.91 % 낮은 제동 토크를 보였다. 또한, 타공 패턴은 단일 재질에서 전체 피스톤 압력 구간에서 홈 패턴에 비해 5.72 % 높은 결과의 제동 토크가 확인되었다. 이종 재질 디스크의 경우, 2000 kPa 이하의 실험 초기 낮은 피스톤 압력 구간을 제외한 전 구간에서 타공 패턴이 복합 패턴에 비해 평균 4.56 %, 홈 패턴에 비해 평균 3.14 % 높은 제동 토크 결과를 확인할 수 있었다.

- 3) 마찰계수 시험 결과, 6000 kPa 이하의 피스톤 압력에서는 이종 재질의 로터가 단일 재질의 로터보다 최대 0.04 낮은 마찰계수를 보였으나 6000 kPa 이상의 압력에서는 재질에 따른 경향성은 보이지 않았다. 마찬가지로 패턴에 따른 마찰계수 결과를 분석해보면 6000 kPa 이하의 피스톤 압력에서는 홈, 관통, 복합 패턴 순으로 마찰계수가 높아지는 경향을 보였으나 6000 kPa 이상의 압력에서는 경향성을 보이지 않았다.

- 4) 온도에 따른 마찰계수를 측정한 결과, 250 °C 이하의 온도에서는 단일 재질에서 이종재질보다 높은 마찰계수가 측정되었고 패턴에 따라 관통, 홈 복합 패턴 순으로 마찰계수가 높아지는 경향을 보인다. 600 °C 이상에서 유지되는 환경에서도 전술한 경향성이 나타나지만, 온도가 급격하게 변화하는 환경에서는 패턴과 구성 재질에 따른 경향성이 사라진다. 온도가 급변하는 상황에서의 경향성이 사라지는 결과는 특히 이종 재질 디스크에서 확연하게 발생하는데 이는 모자부와 마찰부의 볼트 결합에 의해 구성되는 이종 재질 디스크 형상의 급격한 온도변화 상황에서의 열적, 구조적 불안정성에 의한 것으로 분석된다.

- 5) 각 제동 조건에서 온도를 측정한 결과 이종 재질이 단일 재질보다 약 20 °C 낮은 결과를 보이며 이는 이종 재질의 형상 특징인 모자부와 마찰부 사이의 공간에 의한 냉각효과로 판단된다. 패턴에 따른 온도는 실험 전반적으로 복합, 홈, 관통 패턴의 순으로 온도가 높게 나타났고 홈 패턴이 복합 패턴 보다 높은 온도를 보이는 실험 조건도 존재하였다. 관통 패턴은 급격한 냉각 조건에서의 제동인 Cooling stop 실험 조건과 제동 거리 1.5 km의 지속적인 제동 조건인 Recovery performance 실험 조건을 제외하고 항상 가장 낮은 온도를 유지하고 있다. 그러나 Cooling stop과 Recovery performance 실험 조건에서의 패턴 별 온도 차이는 다른 실험 조건에서의 결과에 비해 매우 작다.

본 연구에서 분석한 결과, 이종 재질 디스크 브레이크는 단일 재질 브레이크 보다 제동 시 냉각 측면, 고압의 피스톤 압력 상황에서의 제동 토크 측면에서 유리한 결과를 보였다. 이종 재질 디스크의 경우 단일 재질의 경우 보다 고압의 피스톤 압력 사용이 잦은 고성능 차량에 유리할 것으로 판단된다. 패턴 별로 비교해보면 제동 성능 측면에서는 복합 패턴이 가장 우수한 것으로 평가되나 600 °C 이상의 고온 환경에서의 냉각 성능은 관통 패턴이 가장 우수한 것으로 평가된다. 따라서 일반 승용차에는 복합 패턴을 사용하는 것이, 600 °C 이상의 고온 환경 제동하는 빈도가 많은 경주용 또는 고성능 차량에는 관통 패턴이 포함된 패턴을 사용하는 것이 냉각 성능 측면에서 가장 유리할 것이다.

향후 보다 명확한 성능 연관 인자 분석을 위하여, 소음 시험과 함께 마모 시험을 진행할 필요가 있으며, 최적 설계를 위하여 실험 계획법과 유한 요소 해석을 활용한 형상 인자 변경 연구가 필요할 것으로 생각된다. 본 연구에서 측정된 시험 결과는 이종 재질 브레이크와 단일 재질 브레이크의 패턴에 대한 영향성을 실험적으로 검증한 데 의의가 있으며, 향후 유한 요소 해석의 검증에 활용할 수 있을 것으로 생각된다.

Acknowledgments

이 논문은 산업통상자원부가 주관하는 2015년 글로벌 전문기술 개발사업(자동차 튜닝용 고성능 경량 멀티피스 디스크 브레이크 개발, No. 10052284)의 성과물로써 관계자분들께 감사드립니다.

References

- S. K. Rhee, M. G. Jacko, and P. H. S. Tsang, “The Role of Friction Film, Wear and Noise of Automotive Brakes”, SAE 900004, (1990).

- A. Belhocinea, C. D. Cho, M. Nouby, Y. B. Yi, and A. R. Abu Bakare, “Thermal Analysis of Both Ventilated and Full Disc Brake Rotors with Frictional Heat Generation”, Applied and Computational Mechanics, Vol.8(No.1), p5-24, (2014).

-

C. Kim, and T. J. Ha, “Optimization of an Automotive Disc Brake Cross-section with Least Thermal Deformation by Taguchi Method”, Transactions of KSAE, Vol.24(No.1), p1-9, (2016).

[https://doi.org/10.7467/ksae.2016.24.1.001]

- S. K. Lee, “Optimal Design of Ventilated Disc Brake Rotor”, Transactions of the Korean Society of Mechnical Engineers: A, Vol.24(No.3), p593-602, (2000).

-

T. S. Jung, B. W. Cha, Y. H. Hong, C. M. Kim, Y. H. Hong, and C. D. Cho, “An Experimental Study for Machined Patterns of Friction Surface on Disc Brake Rotor in Performance Aspect”, Transactions of KSAE, Vol.24(No.4), p471-479, (2016).

[https://doi.org/10.7467/ksae.2016.24.4.471]

-

H. Sun, “Sensitivity Study on Brake Cooling Performance”, SAE 2006-01-0694, (2006).

[https://doi.org/10.4271/2006-01-0694]

-

Y. Yildiz, and M. Duzgun, “Stress Analysis of Ventilated Brake Discs Using the Finite Element Method”, Int. J. Automotive Technology, Vol.11(No.1), p133-138, (2010).

[https://doi.org/10.1007/s12239-010-0018-0]

- A. F. B. Shaik, and C. L. Srinivas, “Structural and Thermal Analysis of Disc Brake with and without Crossdrilled Rotar of Race Car”, International Journal of Advanced Engineering Research and Studies, Vol.1(Issue 4), p39-43, (2012).

- Unite State Department of Transportation, Standard Number 135, Light Vehicle Brake Systems, TP-135-01, (2005).

- SAE International Surface Vehicle Recommended Practice, Disc and Drum Brake Dynamometer Squeal Noise Matrix, SAE Standard J2521, (2006).