소형 가솔린 엔진용 터보차저의 기계적 마찰손실에 대한 이론적 계산 및 실험적 검증

Copyright Ⓒ 2017 KSAE

Abstract

The rotating shaft of a turbocharger is usually supported by two oil-lubricated journal bearings and a thrust bearing. The turbocharger rotor is the main cause of mechanical friction losses, which strongly influence the efficiency and performance of a high-speed turbocharger. In this paper, we investigated the mechanical friction losses of a turbocharger bearing system by using analytical and experimental methods. The SAE 10W-30 grade engine oil was used for lubricating the turbocharger rotor bearings of the 1.4 L gasoline engine. Petroff’s equation and the CFD method were used to calculate the mechanical friction loss, and the analytical results were verified by the experimental results that used calorimetric measurement techniques. Meanwhile, in order to measure the mechanical friction loss of pure radial journal bearings, the experiment was conducted in the operating ranges without axial thrust loads. Based on the analytical and experimental results, it was found that the mechanical friction loss was mainly induced by oil-lubricated journal bearings, and its magnitude varied in the form of a parabolic function with respect to the turbocharger’s rotation speed. In addition, the theoretical results were in good agreement with the experimental results.

Keywords:

Turbocharger, Rotordynamics, Mechanical friction loss, Full floating bearing, CFD키워드:

터보차저, 회전체역학, 기계마찰손실, 풀 플로팅 베어링, 전산유체역학1. 서 론

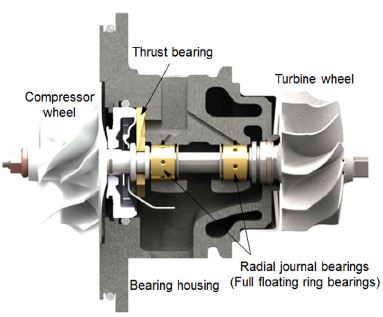

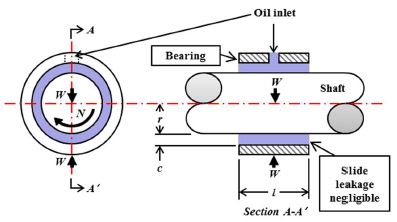

최근 자동차 엔진의 소형화 추세에 따라 전 세계적으로 엔진 성능을 보완하기 위해서 터보차저를 장착하는 완성차 업체가 점차 늘어나고 있다. 종래에는 디젤 엔진에서만 주로 터보차저를 적용해 왔으나, 최근에는 가솔린 엔진에서도 그 사용이 점차 늘어나고 있다. 이처럼 소형 엔진용 터보차저의 보급으로 터보차저 메이커들은 성능을 최대한 향상시키기 위해서 많은 노력을 경주하고 있으며, 최근에는 300,000 rpm 이상의 회전속도를 가지는 소형 터보차저도 개발되고 있다. Fig. 1은 대표적인 터보차저 축계의 단면구조이며, 반경방향 힘을 지지하는 두 개의 풀-플로팅 저널 베어링과 축 방향 추력을 지지하는 하나의 스러스트 베어링으로 이루어져 있다. 축계 저널베어링은 유체 윤활로 지지되기 때문에 유체 마찰로 인한 기계적 마찰손실이 필수적으로 발생하며, 터보차저의 성능향상을 위해서는 이 마찰손실을 줄이는 것이 매우 중요한 과제이다.1-5)

본 연구에서는 1.4 L급 가솔린 엔진용 터보차저의 축계를 대상으로, 페트로프 식(Petroff’s equation)과 CFD 해석결과를 이용해서 축계 베어링부에서 발생하는 기계적 마찰손실량을 수치적으로 계산하였다. 한편, 이론식으로부터 얻어진 마찰손실량의 타당성을 검증하기 위해서 칼로리 미터법(Calorimetric method)을 사용해서 터보차저의 회전속도에 따른 마찰손실량 크기들을 실험적으로 측정하였다. 따라서 향후 본 연구에서 제시한 이론적 또는 실험적 방법을 활용함으로써 터보차저의 베어링 형상 및 유체윤활조건 변화에 따른 기계마찰손실량에 대한 예측이 충분히 가능할 것으로 사료된다.6,7)

2. 관련 이론

일반적인 유체윤활에 의한 마찰손실은 페트로프 식을 통해 이론적으로 계산이 가능하며, 뉴턴의 점성법칙을 기초로 한다.8-10)

2.1 뉴턴의 점성법칙

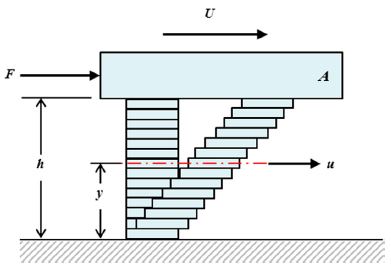

Fig. 2에서와 같이 일정 두께 h 에서 U 의 속도로 움직이는 면 A에 대한 윤활유체의 전단응력 τ 는 전단력을 단면적으로 나눈 크기이며, 식 (1)과 같다.

| (1) |

윤활유체의 전단속도는 대개 일정하므로 식 (1)은 아래와 같이 나타낼 수 있다.

| (2) |

식 (2)는 베어링 마찰손실을 계산하는 페트로프 식의 기초법칙이다.

2.2 페트로프 식

회전하는 축의 속도를 N (rev/s)이라 하면, 축 표면의 선속도는 U = 2πrN 이 되고 두께 h 를 베어링 간극 c 로 놓으면 식 (2)는 다음과 같다.

| (3) |

한편, 전단력은 전단응력에 단면적 크기를 곱한 값이므로 토크는 전단력에 회전반경 r 을 곱함으로써 얻을 수 있으며 아래 식과 같다.

| (4) |

따라서 Fig. 3에서 나타낸 바와 같이 W 라는 하중중이 작용하는 베어링 설계 시, 베어링에 작용하는 압력은 P=W/2rl 이고, 마찰력은 마찰계수 ƒ 에 하중 W 를 곱한 값이 되므로 마찰토크 Tƒ 는 다음 식과 같다.

Petroff’s lightly loaded journal bearing consisting of a shaft journal and a bearing with an axial-groove internal lubricant reservoir

| (5) |

한편, 식 (4)와 식 (5)를 이용하여 마찰계수에 대해 나타내면 아래 식 (6)과 같으며, 이것을 페트로프 식이라 부른다.

| (6) |

2.3 유체윤활 베어링의 마찰손실 계산

베어링의 마찰손실일(Power loss)은 앞에서 유도한 식 (5)의 마찰토크에 회전속도 ω 를 곱함으로써 얻을 수 있다.

| (7) |

앞에서 유도한 관계식들을 식 (7)에 대입하면 마찰손실일은 다음과 같이 나타낼 수 있다.

| (8) |

따라서 마찰손실일은 베어링 반경의 3승과 회전속도의 2승에 비례한다는 것을 알 수 있다.

터보차저 축계의 베어링은 내측과 외측 모두 유막을 갖고 유체윤활을 하는 풀-플로팅 베어링을 터빈 측과 컴프레서 측 양쪽에 하나씩 사용하고 있다. 따라서 마찰손실일을 구하기 위해서는 내・외측의 마찰손실량에 베어링의 개수를 모두 합산하여 계산해야 된다. 이론적 계산을 위해서 필요한 베어링의 회전속도는 기 연구에서 제시한 방법을 사용하였으며, 아래 식 (9)와 같다.8,10)

| (9) |

이것을 식 (8)에 대입하면, 식 (10)과 같이 나타나며, 여기서 nr 은 베어링의 개수이며 일반적으로 두개를 사용한다.

| (10) |

따라서 식 (10)에 스러스트 베어링의 마찰손실량인 식 (11)을 합하여, 총 마찰손실일을 계산하는 것이 가능하다. 여기서 nt 는 스러스트 베어링의 마찰면의 수를 나타내며, 일반적으로 두 개이다.

| (11) |

3. 윤활온도 예측을 위한 CFD 해석

베어링의 마찰손실일을 계산하기 위해서는 변수 중 하나인 베어링의 윤활오일 온도가 필요하다. 본 연구에서는 상용 소프트웨어를 이용한 CFD 해석을 통해서 윤활 오일의 온도를 계산하였으며, 해석모델은 SST K-Ω 모델을 사용하였다.11-13)

3.1 CFD 해석 조건

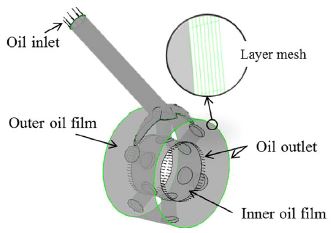

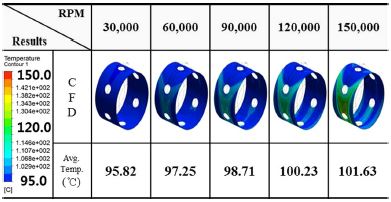

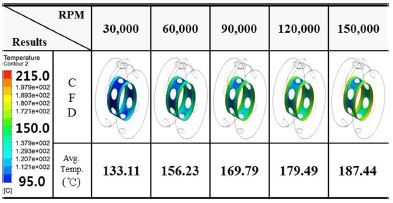

온도분포 해석을 위해서 터보차저의 회전속도는 30,000 rpm부터 150,000 rpm까지 30,000 rpm 단위로 해석을 진행하였으며, 오일은 SAE 10W-30등급 물성치를 사용하였다. 오일입구 압력은 300 kPa, 온도는 95 °C를 유지하였으며, 출구압력은 대기압으로 설정하였다. 그리고 마찰이 발생하는 모든 공간에는 유체가 가득 찬 정상상태로 가정하였다. Fig. 4와 같이 베어링 형상은 내측 길이 4 mm에 직경 6 mm, 외측 길이 7 mm에 직경은 11 mm이다. 오일유막 두께인 간극은 내측 0.015 mm, 외측 0.080 mm이다. 그리고 내측과 외측의 간극 유막의 레이어 메쉬(Layer mesh)층은 8개로 동일하게 하였다.14-16)

3.2 CFD 해석 결과

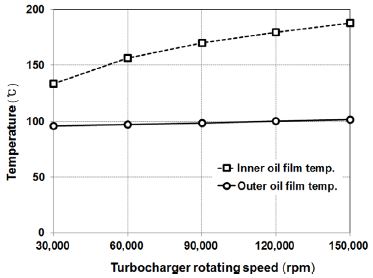

베어링 외측의 경우 내측대비 간극이 크기 때문에 동일한 오일입구 압력에서는 유량이 상대적으로 많다. 따라서 회전속도에 따른 온도 변화량이 크게 나타나지는 않았으며, 그 차이는 Table 1에서와 같이 30,000 rpm에서 95.8 °C, 150,000 rpm에서는 101.6 °C로 약 6 °C정도 차이를 보였다. 오일 점성크기로 비교하면 SAE 10W-30등급에서 온도가 95 °C일 때, 약 0.01 N・s/m2이며 온도가 100 °C일 때는 약 0.009 N・s/m2정도로 약 10 % 정도의 차이를 보인다.

베어링의 내측은 외측대비 유량이 상대적으로 적으므로 오일온도 변화량이 크게 나타났다. 그 결과는 Table 2와 같으며 30,000 rpm에서 133.1 °C, 150,000 rpm에서 187.4 °C로 약 54 °C정도 차이를 보였다. 오일점성은 130 °C일 때 약 0.005 N・s/m2이며, 185 °C일 때 약 0.003 N・s/m2로 입구온도 95 °C일 때 대비 약 70 %정도 점성이 낮아지는 것으로 나타났다. CFD 해석 결과인 Fig. 5의 값들은 이론 계산식 (10)과 식 (11)의 터보차저 회전속도별 오일점성 입력 값으로 사용하였다.

4. 실험적 방법

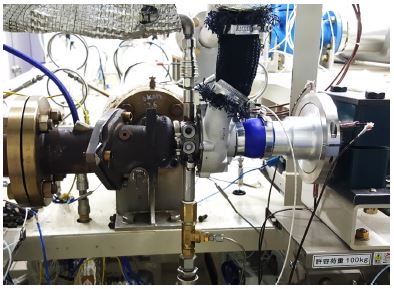

칼로리미터법에 의한 실험적 방법으로는 Fig. 6과 같은 가스벤치 시험 장치를 사용하였으며, 모든 기계마찰손실은 베어링 마찰 윤활오일에 흡수된다는 가정 하에 오일입구 온도와 오일출구 온도를 측정하여 그 차이 값을 구하였다.17-21)

4.1 실험조건 및 방법

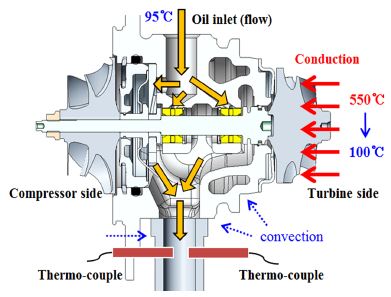

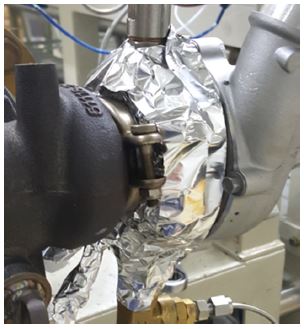

1.4 L 가솔린 엔진용 터보차저를 대상으로 하였으며, 실험조건은 이론계산 및 CFD 해석결과와의 비교를 위해서 최대한 동일하게 진행하였으며, 오일입구 온도는 95±0.5 °C, 입구압력은 300 kPa을 유지하였다. 이외에 온도에 영향을 줄 수 있는 인자들을 Fig. 7에서 나타내었으며, 외부에 의한 대류 및 복사에 의한 열전달을 차단하고자 Fig. 8과 같이 CHRA (Center Housing and Rotating Assembly) 외부를 보온재로 차폐시켰다. 그리고 터빈 측의 복사열에 의한 영향을 최대한 줄이기 위해 터빈입구 배기온도를 기존 시험 시 사용되던 550 ~ 600 °C에서 100 °C로 낮추어 저온시험을 진행하였다. 온도센서의 경우 입구에 1개, 출구에 2개를 결합하여 측정하였으며 온도센서는 교정기를 통해 교정 후 사용하였으며, 각 센서의 오차범위는 ±1.0 °C이다. 실험값 측정은 각 회전속도에서 온도가 정상상태가 되도록 유지한 후 측정하였다.

5. 결과 및 고찰

이론적 방법에 의한 결과 값과 실험 결과 값을 비교하여 기계마찰손실량 계산과정의 타당성을 검증하였다.

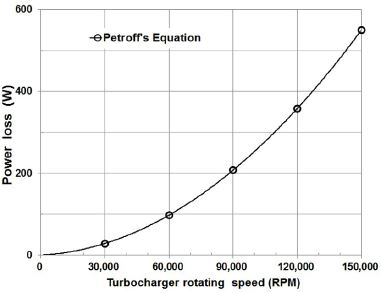

5.1 이론계산 결과

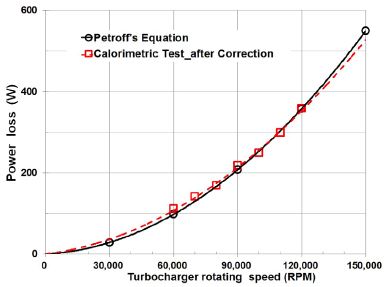

앞에서 언급한 식 (10)과 식 (11)에 CFD 해석으로부터 얻은 베어링 윤활온도 결과 값을 입력하여 계산한 기계마찰손실 결과 값은 Fig. 9와 같다. 이론 계산식을 통해 알 수 있듯이 기계마찰손실량은 터보차저 회전속도의 2승에 비례하여 증가함을 확인할 수 있다.

5.2 실험 결과

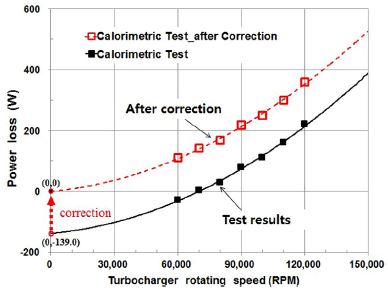

오일입구와 출구의 온도 차이에 의해 계산한 엔탈피 변화량의 실험결과는 Fig. 10의 실선과 같다. 실험은 60,000 rpm에서 120,000 rpm까지 10,000 rpm 단위로 측정을 하였으며, 그 외의 데이터는 추세선을 이용하여 추정하였다. 그리고 데이터 습득은 축추력에 의한 영향을 최소화하기 위해 앞서 언급한 기 연구문헌을 바탕으로 터보차저의 축추력이 최소인 지점을 3번 반복 측정한 후 산술평균하였다.

한편, 실험과정에서 외부 열전달 효과를 최소화하였으나 보외법에 의해 확인한 결과 0 rpm에서 음수의 마찰손실결과가 발생하였다. 이 오차는 터빈 휠을 회전시킬 때 배기가스 열전도와 CHRA 외부 대기온도의 열대류 효과 등의 방해요소로 인해 발생하는 오차로 여러 번의 원리시험을 통해 오차는 전 구간에서 동일하게 발생하는 것을 확인하였다. 따라서, 오차를 완전히 없애는 것이 어렵기에 전 구간의 값을 회전속도가 0 rpm일 때, 마찰손실량은 ‘0’인 것으로 가정하여 y축으로 평행이동해서 보정하였으며, 이 보정방법은 기 연구문헌에서도 사용한 것을 확인하였으며, 최종 보정 실험결과 값은 Fig. 10의 점선과 같다.25)

Fig. 11은 이론적으로 계산한 마찰손실량을 실험을 통해 측정한 마찰손실량과 비교한 결과이다. 터보차저의 각 회전속도에 따라 약간의 차이를 나타내고 있지만 두 결과의 오차 범위는 ±10 %내로서 온도센서의 오차 범위내 수준정도로 사료된다. 따라서 실험을 통해 측정한 터보차저의 회전속도에 따른 마찰손실량은 페트로프 이론식과 CFD 결과로부터 얻은 수치 해와 매우 잘 일치한다고 할 수 있을 것이다. 한편, 본 연구에서 계산한 회전속도보다 높은 영역에서의 마찰손실량은 터보차저의 일 대비 상대적으로 그 크기가 미미하고 영향이 적으므로 연구범위에서 제외하였다.23,26-28)

6. 결 론

본 연구에서는 1.4 L급 가솔린 엔진용 터보차저의 축계를 대상으로, 베어링에서 발생하는 기계마찰손실량을 페트로프 식과 실험적 방법에 의해 각각 얻었으며, 다음과 같다.

- 1) 터보차저 축계의 회전속도가 30,000 rpm부터 150,000 rpm 범위에서 베어링의 유체윤활에 의해 발생되는 기계마찰손실량을 페트로프 이론식과 실험을 통해 각각 구하였으며, 서로 비교한 결과 매우 잘 일치하였다.

- 2) 칼로리미터법에 의해 가스벤치상에서 측정한 기계마찰손실량의 실험결과는 외부 열전달 효과를 보정함으로써 보다 정확한 예측이 가능하다.

- 3) 페트로프 이론식은 베어링 형상과 윤활점성 등 설계변수들의 조합으로 이루어져 있으므로, 향후 CHRA 초기설계 시 변수 값을 통해 마찰손실량을 예측하는 것이 가능하다. 한편, 역으로 예측된 마찰손실량을 최소화할 수 있는 최적화된 설계변수의 설정도 충분히 가능할 것으로 사료된다.

Nomenclature

| N : | turbocharger rotating speed, rev/s |

| NRSR : | full floating ring speed ratio |

| r : | radius of bearing, mm |

| h : | thickness of oil film, mm |

| c : | clearance, mm |

| μ : | oil dynamic viscosity, N-s/m2 |

| ε : | journal(bearing) relative eccentricity |

Acknowledgments

*A part of this paper was presented at the KSAE 2017 Spring Conference

본 연구는 산업융합원천기술개발사업의 1리터카를 위한 클린디젤 하이브리드 원천기술개발의 과제지원으로 진행되었습니다.

References

-

M. Deligant, P. Podevin, and G. Descombes, “Experimental Identification of Turbocharger Mechanical Friction Losses”, Energy, Vol.39(Issue 1), p388-394, (2012).

[https://doi.org/10.1016/j.energy.2011.12.049]

- E. Sjöberg, Friction Characterization of Turbocharger Bearings, M. S. Thesis, KTH Industrial Engineering and Management, Stockholm, (2013).

- R. Vanhaelst, A. Kheir, and J. Czajka, “A Systematic Analysis of the Friction Losses on Bearings of Modern Turbocharger”, Combustion Engines, Vol.164(No.1), p22-31, (2016).

- P. Podevin, M. Deligant, G. Descombes, and A. Clenci, “Turbocharger Characteristics at Low Speed and Experimental Measurements of Friction Losses”, Scientific Bulletin of Faculty of Mechanics and Technology of University of Pitesti, No.22, p90-107, (2011).

- D. J. Park, C. H. Kim, and Y. B. Lee, “A Study on the Characteristics of the Oil-free Turbocharger for Disel Engine Vehicles”, Transactions of KSAE, Vol.16(No.4), p47-55, (2008).

- K. Gjika, “Turbocharger Bearing Systems Technology: Challenges and Strategic Developments”, Garrett Booster Magazine, No.3, p6-11, (2003).

-

I. B. Lee, and S. K. Hong, “Effects of Oil Inlet Pressure and Temperature on the Dynamic Behaviors of a Full-Floating Ring Bearing Supported Turbocharger Rotor”, The KSFM Journal of Fluid Machinery, Vol.20(No.2), p53-62, (2017).

[https://doi.org/10.5293/kfma.2017.20.2.053]

- J. E. Shigley, R. G. Budynas, and J. K. Nisbett, Mechanical Engineering Design, 9th Edn., p618-660, McGraw-Hill, New York, (2010).

-

N. S. Hung, Rotordynamics of Automotive Turbochargers, 139-203, 291-330, Springer, New York, (2012).

[https://doi.org/10.1007/978-3-642-27518-0]

- J. E. Shigley, and C. R. Mischke, Mechanical Engineering Design, p483-484, McGraw-Hill, New York, (1989).

- L. San Andres, and J. Kerth, “Thermal Effects on the Performance of Floating Ring Bearings for Turbochargers”, Proceedings of the Institution of Mechanical Engineers, Part J: J. Engineering Tribology, Vol.218(Issue 5), p437-450, (2004).

-

F. R. Menter, “Zonal Two Equation k-ω Turbulence Models for Aerodynamic Flows”, AIAA Paper 93-2906, (1993).

[https://doi.org/10.2514/6.1993-2906]

-

F. R. Menter, “Two-Equation Eddy-Viscosity Turbulence Models for Engineering Applications”, AIAA Journal, Vol.32(No.8), p1598-1605, (1994).

[https://doi.org/10.2514/3.12149]

- R. Eling, R. Van Ostayen, and D. Rixen, “Oil Flow in Connecting Channels of Floating Ring Bearings”, SIRM 2015 - 11 International Conference on Vibrations in Rotating Machines, Paper-ID 50, (2015).

-

M. Deligant, P. Podevin, and G. Descombes, “CFD Model for Turbocharger Journal Bearing Performances”, Applied Thermal Engineering, Vol.31, p811-819, (2011).

[https://doi.org/10.1016/j.applthermaleng.2010.10.030]

-

R. V. Garimella, and M. S. Shephard, “Boundary Layer Mesh Genearion for Viscous Flow Simulations”, International Journal for Numerical Methods in Engineering, Vol.49(Issues 1-2), p193-218, (2000).

[https://doi.org/10.1002/1097-0207(20000910/20)49:1/2<193::aid-nme929>3.0.co;2-r]

-

P. Podevin, A. Clenci, and G. Descombes, “Influence of the Lubricating Oil Pressure and Temperature on the Performance at Low Speeds of a Centrifugal Compressor for an Automotive Engine”, Applied Thermal Engineering, Vol.31(No.2-3), p194-201, (2011).

[https://doi.org/10.1016/j.applthermaleng.2010.08.033]

-

M. Deligant, P. Podevin, T. Lamquin, F. Vidal, and A. Marchal, “Experimental Study of Turbocharger's Performances a Low Speeds”, Proceedings of the ASME Internal Combistion Engine Division Fall Technical Conference, p1-8, (2010).

[https://doi.org/10.1115/icef2010-35071]

-

M. Deligant, P. Podevin, and G. Descombes, “Experimental Identification of Turbocharger Mechanical Friction Losses”, Energy, Vol.39(Issue 1), p388-394, (2012).

[https://doi.org/10.1016/j.energy.2011.12.049]

-

M. Deligant, P. Podevin, G. Descombes, F. Vidal, A. Lefebvre, and T. Lamquin, “Computational Fluid Dynamics Calculations of Turbocharger's Bearing Losses”, SAE 2010-01-1537, (2010).

[https://doi.org/10.4271/2010-01-1537]

- T. Lamquin, and K. Gjika, “Power Losses Identification on Turbocharger Hydro Dynamic Bearing System : Test and Prediction”, Proceedings of ASME Turbo Expo, p153-162, (2009).

- I. B. Lee, S. K. Hong, Y. C. Kim, and B. L. Choi, “Prediction of Axial Thrust Load Under Turbocharger Operating Conditions”, Transactions of KSAE, Vol.24(No.6), p642-648, (2016).

- J. Scharf, T. Uhlmann, C. Schernus, D. Lückmann, B. Höpke, and N. Schorn, “Extended Turbine Mapping and its Benefits for the Development of Turbocharged Internal Combustion Engines”, 21st Aachen Colloquium Automobile and Engine Technology, (2012).

-

B. Hoepke, T. Uhlmann, S. Pischinger, B. Lueddecke, and D. Filsinger, “Analysis of Thrust Bearing Impact on Friction Losses in Automotive Turbochargers”, Journal of Engineering for Gas Turbines and Power, Vol.137(No.8), p082507-1-082507-8, (2015).

[https://doi.org/10.1115/1.4029481]

- Y. Iwakiri, and T. Uesugi, “Measurement and Analysis of Turbocharger Bearing Losses”, Toyota Industries Technical Review, Issue 65, p54-58, (2014).

-

M. Gugau, and H. Roclawski, “On the Design and Matching of Turbocharger Single Scroll Turbines for Pass Car Gasoline Engines”, Journal of Engineering for Gas Turbines and Power, Vol.136(No.12), p122602-1-122602-10, (2014).

[https://doi.org/10.1115/1.4027710]

- J. W. Chung, J. H. Kang, and H. G. Lee, “A Study on the Turbocharger Operating Characteristics of a Diesel Engine according to EGR Loop Types”, Transactions of KSAE, Vol.17(No.6), p89-98, (2009).

- I. B. Lee, K. S. Kim, J. B. Kim, and B. L. Choi, “Theoretical and Experimental Identification of Mechanical Friction Losses in an Automotive Turbocharger for the 1.4 L Gasoline Engine”, KSAE Spring Conference Proceedings, p3-10, (2017).