전자식 CNG 레귤레이터의 특성에 관한 실험적 연구

Copyright Ⓒ 2017 KSAE

Abstract

The aim was to develop a new generation of electronic pressure regulator that can continuously vary the rail pressure in front of the injectors. The new pressure regulator can react on different pressure requirements in the CNG rail. The focus was on the functional optimization and size reduction. The proportional valve, which is a solenoid valve, is controlled by a PWM signal. Duty cycle 0 % means a closed valve, while 100 % means the proportional valve is fully open. The pressure regulation is divided into two stages. The first stage is mechanical regulation from a tank pressure of 0.2 to 26 MPa to a constant middle pressure of 2 MPa. The different type regulators was labeled as 1) A sample and 2) B sample. Through the bench experiment, the stroke characteristic of supply voltage, heat exchange effect on the low pressure side depending on cooling water capacity and cross-section area, the mass flow of different inlet pressure and rail pressure, and behavior in the regulator were evaluated and compared.

Keywords:

Electronic pressure regulator, Compressed natural gas, Pulse width modulation, Fuel rail pressure, Solenoid valve, Heat exchange키워드:

전자식압력레귤레이터, 압축천연가스, 펄스폭변조, 연료레일압력, 솔레노이드 밸브, 열교환1. 서 론

최근 고농도 미세먼지 감축 및 온실가스저감 등 배기규제가 한층 더 강화되고 있다. 이에 미세먼지와 유황이 없고, 친환경자동차로 분류된 천연가스차량의 수요가 급증할 것으로 예상되며, 가스 상태로 분사되기 때문에 액상의 연료에 비해 혼합기 형성이 유리하여, 균질한 혼합기 형성이 가능하다. 천연가스엔진의 장점에 비해 연료시스템 및 엔진 개발이 유럽대비 미진한 상태이다. 가솔린 다운사이징엔진의 과급기 작동으로 인한 기존 인젝터 공급압력인 0.2 ~ 0.4 MPa에서 0.7 MPa로 인젝터 공급압력을 승압하였으며, 과도상태 대응 및 정밀한 연료공급압력 제어를 위해 기존 기계식 레귤레이터를 전자식 레귤레이터로 대체 적용한 Bi-fuel 차량을 양산 중이다.1-3) CNG 연료시스템에서 핵심 부품인 레귤레이터는 약 25 MPa로 충전된 CNG 연료를 0.7 MPa로 감압 및 출구 압력을 일정하게 유지시키는 역할을 한다. 엔진 요구 유량 변동에 따라 레귤레이터 출구 유량 및 엔진 주위 온도의 차이에 의한 유량 변화가 적은 레귤레이터가 필요하다. CNG 고압 레귤레이터는 내부 감압 구조에 따라서 피스톤형과 다이어프램형으로 나누어지고, 감압하는 단수에 따라서 1단 감압, 2단 감압형태가 있다.4-9) CNG 레귤레이터의 경우 연료를 다시 탱크로 리턴 하는 라인이 없으며, 감압된 연료를 다시 승압하여 리턴하려면 추가적인 장치가 필요하다. 이에 2-Stage 방식의 CNG 레귤레이터의 2차 감압을 솔레노이드 밸브를 통해 비례제어 함으로써 경량화 및 정밀한 압력제어가 가능하다. 따라서 본 연구에서는 2종의 전자식 CNG 레귤레이터의 공급전압에 따른 솔레노이드 밸브 스트로크, 냉각수 온도, 공급압력 변화에 따른 전자식 CNG 레귤레이터의 성능 특성을 살펴보았다.

2. 실험 장치 구성 및 방법

2.1 실험 장치 구성

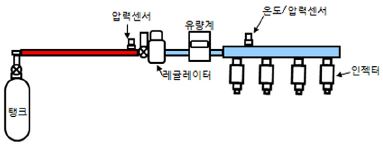

본 연구는 전자식 레귤레이터의 냉각수 온도, 공급압력 변화에 따른 비례제어 특성 및 기본 적인 성능 분석 실험을 진행하였다. 이 실험에서 두 개 샘플의 전자식 레귤레이터를 이용하였으며, 자세한 제원은 Table 1에 나타내었다. Fig. 1은 CNG 레귤레이터 압력특성 평가하기 위한 Test Bench 실험장치의 계략도이며, 전자식 레귤레이터의 냉각수 입·출구에 온도센서를 장착하였으며, 솔레노이드밸브 제어는 M사의 제어기를 통해 주파수 및 듀티를 제어 하였으며, 레일 전단에 유량계를 설치하여 레귤레이터 유량을 측정하였으며, 레일에 압력센서를 장착하여 목표레일압력으로 선정하여 실험을 진행하였다. 2차 감압에 사용된 솔레노이드의 특성을 파악하기 위해 공급전압에 따른 스트로크 및 비례제어에 따른 평균 스트로크를 측정하였다.

2.2 실험 방법

기존 CNG 기계식 레귤레이터의 평가방법 중 드롭테스트(Drop test)는 입구 압력을 고정하고 유량을 변화시키면서 CNG 레귤레이터의 출구 압력 변화를 측정한다. 하지만 전자식 레귤레이터의 경우 출구 압력 변화에 따라 PWM 제어를 통해 압력을 유지하도록 설계 되어있다. 따라서 본 실험에서는 두 개의 전자식 레귤레이터의 성능을 비교 평가하여 기초적인 설계인자를 파악하기 위하여 CNG 전자식 레귤레이터의 압력제어 능력과 2차 감암 쪽 솔레노이드 특성을 파악하였다.

본 실험은 전자식 레귤레이터의 기본적인 성능을 파악하기 위해 전자식 레귤레이터의 입구 압력별 2차 감압 측 솔레노이드 밸브 주파수에 따른 유량 측정 및 레귤레이터에 공급되는 냉각수온도 별 유량 측정, 2차 감압 측 솔레노이드 밸브의 구동전류에 따른 레일압력 측정하였다.

Table 2에는 입구압력을 변경하면서 2차 감압 측 솔레노이드 밸브를 제어하여 출구 압력별로 유량을 측정하였다. 레귤레이터에 공급되는 압력이 변화함에 따라서, 1차 감압 측에서 동일한 설정 압력으로 감압되어야하며, 유량 변동을 측정하여 작동성능을 평가하기 위한 실험방법이다.

Table 3에는 레귤레이터의 냉각수 출구온도를 기준으로 30 °C, 50 °C, 70 °C로 냉각수 온도 변화에 따라 유량측정을 위한 시험 조건을 나타내었다. 레귤레이터에 공급되는 냉각수 온도는 연료의 온도에 영향을 주며, CNG 연료온도가 -30 °C에서 밀도는 약 0.8 g/l에서 연료온도가 약 50 °C로 증가되면 밀도는 약 0.6 g/l로 감소된다. 이에 연료레일의 체적 또는 연료분사량 보정계수를 산출하는 중요한 요소가 된다.

3. 실험 결과 및 고찰

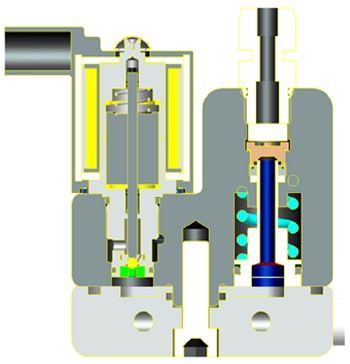

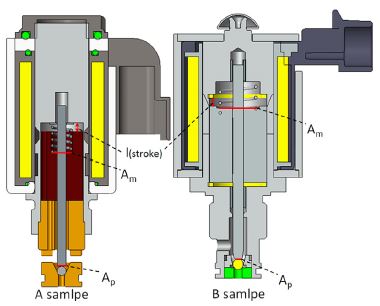

본 실험에 앞서 B sample의 전자식 레귤레이터 구조에 대해 Fig. 2에 나타내었다. 2차 감압하는 구조로 1차 감압은 기계식방식이며, 2단 감압은 전자식 솔레노이드 밸브를 이용하여 출구압력의 변동 폭에 대응하는 구조로 되어있다. A sample과 B sample의 구조는 비슷하며, 스프링 및 2차 측 솔레노이드 밸브의 사양이 다르다.

3.1 전자식 레귤레이터 솔레노이드 공급전압 변화에 따른 스트로크 측정

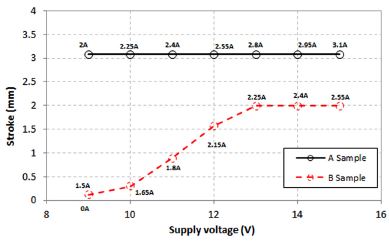

2종의 전자식 레귤레이터의 2차 감압 쪽 솔레노이드의 공급전압에 따른 스트로크를 측정하였다. A sample의 솔레노이드밸브는 공급전압에 따라 일정한 스트로크를 유지하는 것으로 측정되었으며, B sample의 솔레노이드밸브의 경우 공급전압이 증가됨에 따라 스트로크가 커지는 것으로 나타났다. 공급전압에 따른 솔레노이드의 측정된 스트로크 결과는 Fig. 3에 나타내었다. 저전압일 때 스트로크가 적어도 ECU에서 작동주기를 늘려 유량을 만족할 수 있을 것으로 판단되며, 추가적인 실험이 필요하다. A sample과 B sample의 스트로크 길이가 차이나는 이유는 코일의 턴 수 및 저항에 따른 흡입력차이로 판단된다. Table 4에 2차 감압 솔레노이드밸브에 대한 제원을 상세히 나타내었다.

2차 감압 측 솔레노이드에서 전압별로 스트로크 차이를 보이게 되는데 이는 Sample별 흡인력의 차이로 보이게 된다. 코일에 전류를 인가하게 되면 플레밍 오른손 법칙에 의하여 자속이 발생(수직방향) 되게 되며 자속과 전류는 인덕턴스(비례상수)에 의해 비례되어지는 관계가 된다. 이로써 흡인력(플런저가 압력 마찰계수, 중량을 이기고 들어 올리는 힘)은 식 (3)과 같이 인덕턴스와 전류 제곱에 비례 하며 식 (1)과 같이 인덕턴스 L는 단위 전류당 발생되는 자속량으로 코일 권수 제곱에 비례하고 자기저항에 반비례한다. 이는 각 부품의 자기저항은 식 (2)와 같이 매질의 투자율과 길이/단면적에 의하여 결정되며 소비전류는 스트로크와 저항에 의하여 각 샘플이 차이가 남을 볼 수 있다. 그러므로 전압에 의한 흡인력의 차이는 A sample이 상대적으로 우수함을 볼 수가 있다.

| (1) |

where L : inductance

N : number of turns

Rm : magnetic reluctance

| (2) |

where l : stroke

μ0 : space permeability

μr : permeability

A : area

| (3) |

| (4) |

where w : stored energy of inductance

F : magnetic force

i: current

x: stroke

3.2 전자식 레귤레이터 솔레노이드 스트로크 변화에 따른 흡인력

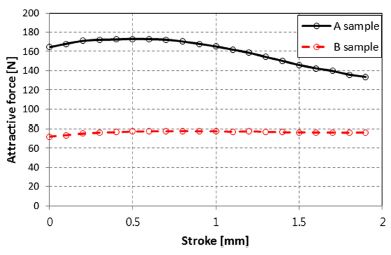

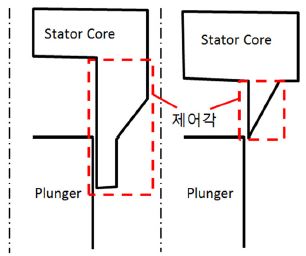

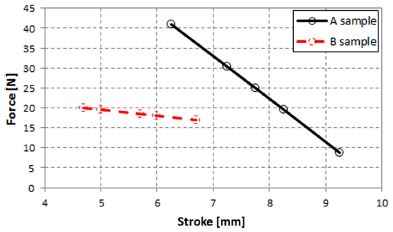

공급전압이 14 V일 때 전자식 레귤레이터 2차 감압 측 솔레노이드의 스트로크 변화에 따른 흡인력을 Fig. 4에 나타내었다. B sample의 경우 흡인력이 스트로크가 증가할수록 거의 일정한 흡인력을 유지한다. 약 7.5 %의 변위에 따른 흡인력 오차를 가진다. A sample의 경우 흡인력이 스트로크에 따라 증가・감소폭이 크며, 스트로크가 증가 할수록 흡인력은 감소한다. A sample이 B sample 대비 흡인력이 높으며, 코일의 턴 수 또한 약 76 턴 더 많이 감겨져 있으며, 작동전류도 약 0.4 A 정도 높다. Fig. 5에는 비례 솔레노이드 엑츄에이터의 스테이터 코어와 플런저의 형상을 나타내고 있다. B sample의 경우 스테이터 코어의 제어각 끝이 뾰족하여 초기 흡인력이 작은 형상을 하고 있으며, 스트로크가 증가하면서 발생하는 흡인력의 변화는 작아져 일정한 흡인력을 유지하기 위한 형상을 채용하고 있다. 반면 A sample의 경우 제어각 형상이 현재 많이 적용되고 있는 형상에서 조금 변형되었다. 이는 테이퍼 길이를 통해 자속이 계속 증가하게 되어 전체적으로 흡인력이 증가하게 된다.10) 제어각의 테이퍼 길이, 제어각의 두께, 제어각의 길이 변수에 관한 최적화 연구가 필요하다.

Fig. 6에 Sample 별 솔레노이드 밸브 형상을 나타내었다. 비슷한 구조를 가지고 있으며, 형상에 따라 조립 및 제원이 상이하다. Fig. 6에서 A sample의 경우 출구 홀이 4개로 하여 유량을 확보하였으며, 출구압력을 B sample보다 0.2 MPa 높게 작동되게 설정하였다. B sample의 경우 출구 홀을 1개이며, 면적은 A sample보다 B sample이 약 63 % 작다. 앞서 언급한데로 입구 단면적의 경우 B sample이 A sample 대비 20 % 넓다. 레귤레이터의 출구 압력 오차를 저감하기 위해서는 구조적으로는 2차 감압 솔레노이드 플런저의 면적 Ap 가 적어야 한다. Table 4에 플런저의 면적이 A sample이 더 작아서 압력 힘과 부하부 스프링 하중의 차이를 크게 함으로서 밸브 개도를 증가시킬 수 있다. 다른 방법은 B sample처럼 스프링 계수가 적어야 한다. 공급되는 압력에 밸브 제어 스트로크가 보다 크게 움직일 수 있도록 하여 유량이 즉시 공급되어 확보가 가능하다.

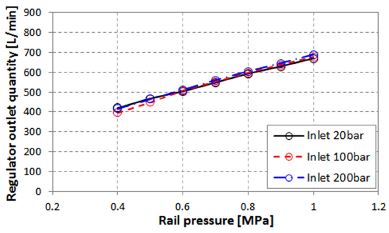

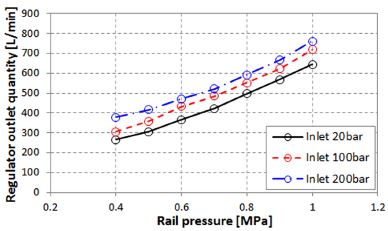

3.3 전자식 레귤레이터 공급압력 변화에 따른 유량 영향

Fig. 7, Fig. 8은 레귤레이터 공급압력에 따른 유량변화 결과이다. A sample 레귤레이터의 경우 공급압력에 따라 유량의 변화가 없지만 B sample 레귤레이터의 경우 공급 압력이 증가 할수록 유량이 증가하는 것으로 나타났다. 이때의 레귤레이터의 제어 주파수는 1000 Hz 일 때 레일의 압력 및 공급압력에 따라 레귤레이터의 출구 유량을 측정하였다. 출구유량의 편차는 1차 감압 후 빠져나가는 유량이 2차 감압에 영향을 주는 것으로 판단된다. 1차 감압의 스프링의 하중은 감압하고자 하는 압력에 맞게 하중이 정해진다. 여기서 설정 기준이 되는 공급압력이 25 MPa로 가정하면, 1차 감압 후 2 MPa로 압력을 감압하게 되어있다. 빠져 나온 후 2차 감압으로 가는 유로형상의 차이 또는 스프링의 민감도에 따라 공급압력에 따른 유량 편차가 발생한 것으로 판단된다. 2차 감압하기 때문에 1차 감압에서 변화가 있더라도 2차에서 일정하게 제어해주어야 하나 B sample의 경우 일정하게 유량을 제어하지 못했다. 따라서 전자식 레귤레이터의 경우 2차 감압측 솔레노이드 밸브의 성능차이가 큰 것으로 나타났다. 출구 압력오차를 작게 하기 위해 스프링 계수는 낮추고 입구 단면적을 키워서 나타난 결과로 추정된다. 향후 1차 감압 후 2차 감압 전에 압력을 측정하여 확인할 필요가 있으며, 인젝터, 연료레일 등 연료시스템 계 장치에서의 압력측정이 필요하다.

2차 감압 솔레노이드의 스프링 하중은 Fig. 9와 같이 B sample이 적으며, Table 2와 같이 플런저의 단면적 및 무게가 크다. B sample의 경우 스프링 하중의 변화를 적게 가지고 가면서 스트로크에 따른 흡인력을 유지시키는 설계를 하였다. 2차 감압 솔레노이드 밸브의 경우 공급압력이 2 MPa로 정해져 있으며, A sample은 초기 흡입력은 약 8.8 N으로 B sample의 흡입압력은 약 16 N보다 낮다. 전자식 레귤레이터의 경우 피드백 제어방식의 레귤레이터에 속한다. 피드백 제어방식 레귤레이터란 2차 측 출구 압력을 측정하고, 이를 바탕으로 피드백 하여 레귤레이터의 솔레노이드 밸브를 제어하여 압력을 조절한다.

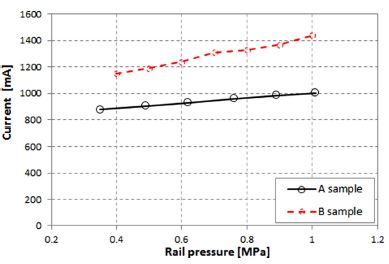

Fig. 10은 솔레노이드 밸브의 작동 전류를 측정한 결과이다. 레일압력을 0.4 MPa에서 1 MPa까지 변경하였다. A sample은 약 0.11 A 증가하였으며, B sample은 0.31 A 증가하였다. 즉 A sample은 제어 범위가 좁은 레귤레이터이며, B sample은 상대적으로 제어 범위가 넓은 레귤레이터가 된다. 위에서 설명한대로 스프링 계수가 적으면, 민감도는 커지고, 따라서 제어 범위 또한 좁게 된다. 따라서 레귤레이터 성능 측면에서는 제어 범위가 좁은 것이 유리하며,12) 제어기 켈리브레이션 측면에서는 추가적인 실험이 필요하다.

3.4 냉각수 공급온도 변화에 따른 유량 영향

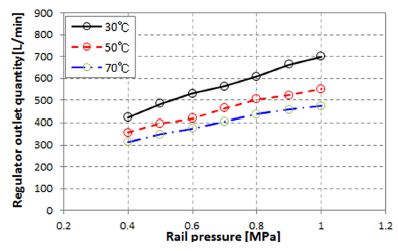

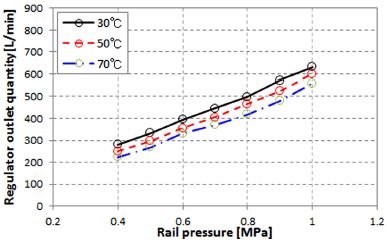

CNG 자동차용 전자식 레귤레이터는 탱크에서 공급되는 압력을 강하하여 엔진에 공급하게 된다. 이때 압력이 낮아지면서 CNG 연료는 팽창하게 되는데 팽창하면서 분자 간 평균 거리가 멀어지고 이 과정에서 외부의 일이 없고 열전달이 없으면, 위치에너지 증가에 의해 운동에너지가 감소하여 기체의 온도가 감소하게 된다. 감압하는 압력차가 클수록 기체의 온도는 더 낮아지며, 따라서 레귤레이터의 아이싱현상이 발생하여, 레귤레이터의 오작동을 유발한다. Fig. 11과 Fig. 12는 각 샘플별 냉각수 공급 온도에 따른 유량을 측정한 결과이다. 레귤레이터에 공급되는 냉각수 온도가 증가함에 따라 A sample과 B sample 모두 레귤레이터 출구 유량이 감소되는 경향을 나타내었다. 이는 레귤레이터에 공급되는 냉각수온도가 증가함에 따라 가스의 온도를 증가시켜 밀도가 감소하여 유량이 감소되었다. 전자식 레귤레이터에 공급되는 냉각수 온도 30 °C를 기준 유량으로 선정 시 A sample은 약 16 % ~ 약 32 %로 유량이 부족하였으며, B sample은 약 11 % ~ 약 21 % 유량이 부족하였다. A sample과 B sample의 유량차이는 냉각수 용량 및 면적의 차이로 예상된다. Table 5에 두 개의 샘플의 냉각수 공급용량 및 단면적을 나타내었다. 상대적으로 B sample이 레귤레이터의 냉각수 용량과 단면적이 작아서 레귤레이터를 통과한 기체에 열전달이 작아서 유량편차가 상대적으로 작은 것으로 판단된다. 따라서 레귤레이터의 냉각수 용량 및 단면적에 따라 연료온도가 달라지는 것으로 판단되며, 중요설계인자로서 향후 냉각수 공급 온도에 따른 레귤레이터 출구의 기체 온도 및 냉각수 공급 유량을 측정하여 레귤레이터의 냉각수 설계에 반영해야한다. 기존 CNG 연료를 사용하는 자동차에서는 인젝터에 공급되는 가스의 압력 및 온도에 따라 분사량 보정이 이루어진다. CNG 연료는 온도가 증가함에 따라 밀도가 감소하기 때문에 냉각수온도 또는 연료의 온도를 측정하여 차량에서는 인젝터 분사기간 보정을 통해 엔진 요구유량을 만족하고 있다.11,13) 전자식 레귤레이터를 적용할 경우 연료온도 상승에 따른 레일압력 보정이 가능할 것으로 판단된다.

4. 결 론

이 연구에서는 기본적인 CNG 전자식 레귤레이터의 성능을 평가하여, 향후 전자식 레귤레이터 솔레노이드 개발 시 주요 설계 인자 고려 및 성능 극대화할 수 있는 전자식 레귤레이터 개발에 적용할 예정이다.

- 1)기존 기계식 레귤레이터 대비 전자식 레귤레이터는 제품의 경량화가 가능하며, 엔진의 요구 유량에 맞게 레일의 압력을 제어 할 수 있기 때문에 2차 감압 측 솔레노이드의 성능이 중요하다.

- 2)2차 감압 측 솔레노이드에서 공급전압별로 스트로크 차이를 보이며, Sample별 흡인력의 차이로 판단된다. 흡인력은 인덕턴스와 전류의 제곱에 비례하고, 소비전류는 스트로크와 저항에 의하여 A sample이 더 높은 것으로 측정되었다. 저전압일 때 스트로크가 적어도 ECU에서 작동주기를 늘려 유량을 만족할 수 있을 것으로 판단되며, 향후 추가적인 실험을 진행할 예정이다.

- 3)공급전압이 14 V일 때 B sample의 경우 스트로크가 증가 할수록 거의 일정한 흡인력을 유지하며, A sample의 경우 증가·감소폭이 크다. 이는 스테이터 코어의 제어각과 플런저의 형상의 차이로 향후 제어각의 테이퍼 길이, 제어각의 두께, 제어각의 길이를 조정하여, 기능시험을 통한 최적화가 필요하다.

- 4)레귤레이터 공급압력에 따라 A sample은 출구 유량의 변화가 없지만 B sample의 경우 공급압력이 증가 할수록 유량이 증가하는 것으로 나타났다. 이는 B sample의 2차 감압 측 솔레노이드 밸브의 스프링 계수를 적게 하였으며, 입구 단면적을 키워 적은 압력오차로 요구 유량을 보낼 수 있으나, 밸브가 개폐를 반복적으로 함으로 입구 면적이 커 진동이나 시스템 불안정으로 유량차이가 나는 것으로 추정된다.

- 5)냉각수 공급온도에 따라 기체의 온도가 증가하여 밀도 감소로 인해 레귤레이터 출구 유량이 감소하였다. B sample이 냉각수 용량과 단면적이 작아서 열전달이 작아 출구 유량 편차가 A sample보다 작은 것으로 판단되며, 향후 추가적인 실험을 통해 냉각수 용량 및 단면적의 최적화가 필요하다.

- 6)A sample이 레귤레이터 입구 압력에 따른 출구 유량 변동이 없으며, B sample보다 감압성능 측면에서 더 안정적인 것으로 나타났다. 정상상태에서의 감압 성능이 우수하며, 향후 과도상태에서 추가적인 실험이 필요하다.

향후에는 전자식 레귤레이터, 연료레일, 인젝터, 제어기로 구성하여 엔진환경의 과도상태에서 CNG 레일의 공급압력 변동을 통한 연료량 보정 등 다각적 관점에서 성능특성 변화 등을 검증할 계획이다.

Acknowledgments

*Apart of this paper was presented at the KSAE 2017 Spring Conference

본 연구는 산업통상자원부의 산업원천기술개발사업(10053151, 800kPa급 고압·고정밀 NGV 연료시스템 국산화 개발)과 에너지기술개발사업(201620 20107210, CO2 배출량 20% 저감형 승용 Turbo GDI/ CNG Bi-fuel 엔진 및 연비 최적화 기술개발)에 지원을 받아서 이루어졌습니다.

References

- K. Kato, K. Igarashi, M. Masuda, K. Otsubo, A. Yasuda, K. Takeda, and T. Sato, “Development of Engine for Natural Gas Vehicle”, SAE 1999-01-0574, (1999).

- J. H. An, and J. M. Jung, “LPG/CNG Interface Box Hardware Design”, Transactions of KSAE, Vol.15(No.6), p23-29, (2007).

- C. P. Cho, Y. J. Lee, G. C. Kim, and O. S. Kwon, “Exhaust Emissions Characteristics of Bi-fuel CNG/LPG Passenger Cars”, Transactions of KSAE, Vol.19(No.2), p142-147, (2011).

-

L. Adlercreutz, A. Cronhjort, J. Andersen, and R. Ogink, “Optimizing the Natural Gas Engine for CO2 Reduction”, SAE 2016-01-0875, (2016).

[https://doi.org/10.4271/2016-01-0875]

- T. Muto, “Fundamental Study of Power Match Control of Hybraulic Power System”, Bulletin of the JSME, Vol.61(No.586), p206-211, (1995).

- Control Valve Handbook, Emerson Process Management, Iowa, p65-72, (2001).

-

O. S. Abianeh, M. Mirsalim, and F. Ommi, “Combustion Development of a Bi-Fuel Engine”, Int. J. Automotive Technology, Vol.10(No.1), p17-25, (2009).

[https://doi.org/10.1007/s12239-009-0003-7]

- S. J. Heo, Y. H. Roh, S. S. Yoon, and B. C. Choi, “CNG/GSL Bi-fuel System”, KSAE Fall Conference Proceedings, p592-597, (2004).

- AUDI Service Traning Center, AUDI A3 Sportback g-tron, ADUDI AG, Ingolstadt, p24-29, (2013).

- Volkswagen Service Traning Center, Eco Fuel Natural Gas Drive in Touran and Caddy, Volkswagen AG, Wolfsburg, p18-33, (2010).

- F. D. Jury, Fundamentals of Gas Pressure Regulation, Technical Monograph 27, Fisher Control, Iowa, (1972).

- S. N. Yun, “Design of Proportional Solenoid Actuator using Maxwell CAE Software, 27”, The Korea Fluid Power Systems Society, Vol.9(No.1), p32-36, (2012).

- H. S. Sim, and C. W. Lee, “An Experimental Study on Fuel Injection Rate Control of a Gas Power Generation System”, KSAE05-Y0025, p67-72, (2005).

- C. W. Nam, S. J. Moon, J. K. Kim, G. H. Kim, Y. H. Min, and K. Y. Lee, “Experimental Study on Characteristics for Electronic Pressure Regulator”, KSAE Spring Conference Proceedings, p295, (2017).