끝단지지 로커암형 2단 가변밸브 기구에서 기계식 밸브간극 조정장치의 적용성에 관한 연구

Copyright Ⓒ 2017 KSAE

Abstract

This paper is introducing a two-step variable valve actuation(VVA) system that adopts a mechanical lash adjuster(MLA), instead of a conventional hydraulic lash adjuster(HLA). To minimize the variation of the valve lash in the assembly process, it is necessary to measure the height of the MLA pivots and the valve tips, and to compensate for the valve lash variation with cap shims of appropriate thickness. In this study, the heights of the MLA pivots and valve tips were measured by using a three-dimensional scanning method, and an algorithm was also developed to compensate for the valve lash variation. A number of tests proved that the magnitude of the valve lash could be controlled with the proposed algorithm. A single cylinder, two-step VVA system with an MLA was installed in a motor-rig test bench, and valve motions were measured by using a laser displacement sensor. When the valve lash was properly compensated, there was no serious dynamic malfunction up to the speed of 5000 engine RPM.

Keywords:

2-step variable valve, Cylinder deactivation system, Automotive engine, Hydraulic lash adjuster, Mechanical lash adjuster키워드:

2단 가변밸브, 실린더 휴지 기구, 자동차 엔진, 유압식 밸브간극 조정장치, 기계식 밸브간 극 조정장치1. 서 론

엔진 흡배기 밸브의 운동 형태를 엔진의 회전속도 및 부하조건에 따라 변화시키는 장치는 엔진의 흡배기 효율을 증가시켜 엔진 성능 개선에 많은 가능성을 부여한다. 밸브의 운동형태를 변화시키는 대표적인 장치로는 밸브의 개폐시기를 변화시키는 가변밸브타이밍(VVT: Variable Valve Timing) 장치가 있으며, 이미 양산개발이 완료되어 여러 종류의 엔진에 성공적으로 적용되고 있다. 그러나 가변밸브타이밍 시스템은 밸브의 개폐시기만 조절할 수 있기 때문에 성능개선에 한계가 있다. 따라서 밸브의 개폐시기뿐만 아니라 밸브변위 및 구동시간까지 변화시킬 수 있는 장치의 개발이 요구되며, 자동차업체들을 중심으로 기술개발을 위한 많은 노력이 이루어지고 있다.

연속가변밸브리프트 시스템은 엔진의 운전조건에 따라 요구되는 흡배기 밸브의 운동을 이상적으로 구현함으로써 엔진성능을 큰 폭으로 개선할 수 있는 장치이며, BMW, TOYOTA, HYUNDAI 등 선진 업체들을 중심으로 일부 엔진에 양산 적용되고 있다. 연속가변밸브리프트 시스템은 많은 장점에도 불구하고 복잡한 기구장치 및 제어 시스템으로 인하여 불가피하게 상대적으로 큰 원가상승을 동반한다.1-4)

본 연구의 대상이 되는 2단 가변밸브 기구(2-step variable valve actuator)는 상대적으로 간단한 구조를 가지며, 원가상승을 최소화시키면서 엔진성능을 개선시킬 수 있는 방안이다.5) 2단 가변밸브 기구는 밸브 변위를 연속적으로 제어하지는 못하지만 저속 운전모드에서는 연비개선을 지향하는 최적 캠 형상을 고속 운전모드에서는 고출력을 지향하는 최적 캠 형상을 적용하는 방식이다. 개발 중인 2단 가변밸브기구는 유압식 간극조정장치(HLA)를 사용하고 있는데, 본 연구에서는 HLA 대신 기계식 밸브간극 조정장치 MLA(Mechanical Lash Adjuster)의 사용 가능성을 확인해보고 양산 적용 가능성을 검토하고자 한다.

2. 2단 가변밸브 구동기구의 원리

2.1 끝단지지 로커암형 2단 가변밸브 기구

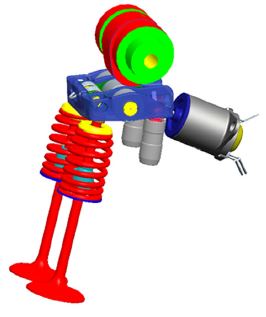

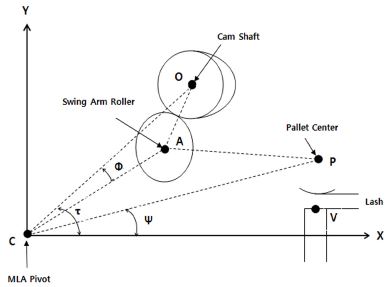

Fig. 1은 본 연구의 대상이 되는 2단 가변밸브 기구의 개략도이다. 기존의 끝단지지 로커암형 OHC 밸브트레인에서 롤러 로커암이 2단 가변 로커암으로 대체된 형태이며, 하나의 캠으로 두 개의 밸브를 구동하는 방식이다.

2단 가변 로커암은 저속 저부하 조건과 고속 고부하 조건에서 구동되는 원리가 다르다. 먼저 저속 저부하 조건에서는 고속 캠과 접하는 내부 롤러가 로커암과 분리되어 고속 캠에 의한 롤러의 운동이 밸브의 운동으로 전달되지 못하고 저속 캠에 의한 로커암의 운동이 밸브의 운동으로 전달된다. 한편 고속 고부하 조건에서는 걸쇠장치(Latching system)의 로킹 핀(Locking pin)이 내부 롤러와 로커암을 결합시킨다. 따라서 고속 캠에 의한 롤러의 운동이 밸브의 운동으로 전달된다. 로킹 핀의 운동은 OCV(Oil Control Valve)를 통하여 유압으로 제어된다.

2.2 기계식 밸브 간극 조정장치의 적용

끝단지지 로커암형 OHC 밸브트레인은 고정 피봇의 위치에 유압식 밸브간극 조정장치(HLA)를 사용하는 것이 일반적이다. 그러나 2단 가변 로커암의 경우에는 HLA에 로킹 핀을 제어할 수 있는 유압회로를 추가적으로 부착하여야 하는 어려움이 있다. 또한 저속 캠의 기초원(Base circle)과 로커암 패드 부위가 접촉을 유지한 상태에서 실린더 폭발 등으로 인한 충격력을 받게 되면 패드부 마모 현상이 발생하기도 한다. 그러므로 본 연구에서는 기존의 HLA 대신에 캠 기초원과 로커암 사이에 간극을 유지하는 기계식 밸브간극 조정장치(MLA)의 사용을 검토하게 되었다.

HLA를 사용하는 경우에는 밸브 및 피봇 높이의 편차에서 오는 간극변화가 자동적으로 보상되지만 MLA를 사용하는 경우에는 높이 편차에도 불구하고 일정한 수준의 밸브간극을 유지하는 방안을 별도로 마련하여야 한다.

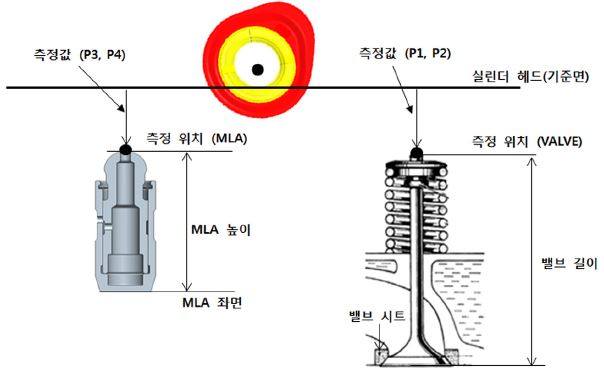

밸브 간극은 밸브트레인 레이아웃의 다양한 변수들의 영향을 받지만 캠축의 위치, 피봇 및 밸브 높이에 결정적인 영향을 받는다. Fig. 2는 단기통 엔진 헤드에서 밸브와 피봇 높이를 측정하기위한 측정 점의 위치, 기준선 등을 나타낸 것이다. 그림에는 피봇과 밸브가 하나씩만 표시되어 있지만, 본 연구의 대상이 되는 4점지지 단기통 헤드의 경우에는 2개의 밸브와 2개의 피봇이 동시에 측정된다. 실제 양산 공정에서는 캠축의 위치도 측정 대상이 되지만 본 연구에서는 동일한 단기통 엔진과 동일한 캠을 반복적으로 사용하기 때문에 캠 축 위치 산포가 밸브 래시에 미치는 영향을 고려할 필요가 없다. 그림에서 볼 수 있듯이 밸브의 높이는 밸브 길이, 밸브 시트 높이 등의 공차에 의해 변화 될 수 있다. 또한 피봇의 높이는 MLA의 길이, MLA 좌면의 높이 등의 공차에 의해 변화 될 가능성이 있다. 실제 양산 공정에서 밸브 및 피봇 높이가 다른 실린더 헤드가 조립될 때 일정 수준의 밸브 간극을 유지시키기 위해서는 적당한 두께의 캡 심(Cap shim)을 밸브 상단에 삽입하여 밸브의 높이를 보상해주는 방식이 적용된다. 이와 같이 캡 심 보상 방식을 적용하기 위해서는 무엇보다도 밸브 및 피봇의 높이를 정확하게 측정할 필요가 있다.

3. 피봇 및 밸브 높이 측정

양산 조립공정에서 밸브의 높이를 측정하는 것은 밸브 상단이 평면이기 때문에 레이저 변위측정기 등을 이용하여 비교적 쉽게 측정이 가능하다. 이러한 측정방식은 이미 연속가변밸브기구의 조립공정에서 폭 넓게 사용되고 있으며 추가적으로 측정방법을 개발할 필요는 없다. 그러나 피봇의 상단은 기하학적 형상이 평면이 아니라 오일 홀을 포함하는 곡면이기 때문에 레이저 빔의 목표지점을 확정하기가 어렵다. 따라서 피봇의 높이를 일정수준의 정밀도로 측정할 수 있는 방법을 별도로 마련하여야 한다.

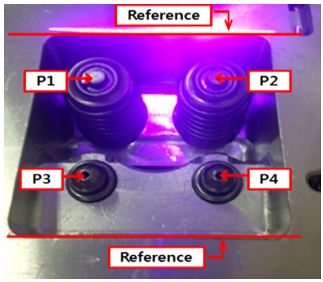

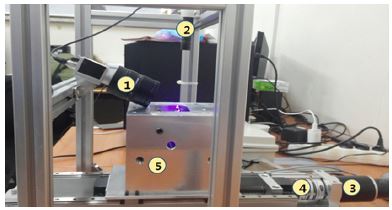

본 연구에서는 레이저 빔과 카메라를 이용한 3차원 스캔 방식으로 밸브와 피봇의 높이를 동시에 측정할 수 있는 방법을 개발하였다. Fig. 3은 높이 측정 시험 장치의 개략도 및 구성을 나타낸 것이다.

Valve and pivot height measurement system: ➀ Camera, ➁ Laser line projector, ➂ Motor, ➃ Ball screw, ➄ Single cylinder head

높이 측정 방법은 먼저 레이저 라인 프로젝터로 단기통 상단면을 스캔한 후 단기통의 평면을 기준으로 설정한다. Fig. 4는 높이 측정부위를 나타낸 것이며, 그림과 같이 단기통 지그의 기준선으로 구성되는 평면을 기준으로 밸브 및 피봇의 높이를 정의하고 측정한다. 모터가 회전하면 볼 스크류에 의해 플레이트와 단기통이 이동하며, 고정된 레이저 라인 프로젝터와 카메라를 이용하여 3차원 스캔 작업을 수행한다. 3차원으로 스캔된 데이터를 이용하여 3차원 형상 및 각 지점의 좌표값을 측정한다. 4점 지지 단기통의 경우 측정부위는 밸브 상단(P1, P2) 및 MLA 피봇 상단(P3, P4) 등 총 4곳이며 기준면과의 높이 차이를 데이터로 얻을 수 있다.

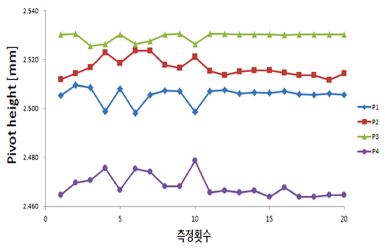

높이 측정 장치의 신뢰성을 검증하기 위하여 동일한 단기통 엔진을 대상으로 20회 반복 시험을 수행하였다. Fig. 5는 높이 측정 결과를 그래프로 나타낸 것이다. 측정 결과를 관찰해보면 밸브 높이 보다는 피봇 높이에서 측정 오차가 다소 크게 나타남을 알 수 있다. 이는 측정 면의 기하학적 형상이 영향을 미친 것으로 판단된다. 측정값의 최대 편차는 좌측 피봇 높이(P4)에서 약 0.015 mm 정도로 파악되었으며, 이는 목표로 한 0.020 mm 이내의 측정오차 범위를 만족한다.

4. 동일한 밸브간극 유지를 위한 캡 심 보상

4.1 캡 심(Cap shim) 두께 계산

본 연구의 목적 중 하나는 밸브 및 피봇 높이가 차이가 나더라도 동일한 밸브 간극을 유지시키는 방안을 마련하는 것이다. 하나의 캠이 하나의 밸브를 구동하는 경우에는 로커암의 횡방향 기울어짐은 고려할 필요가 없다. 단지 밸브 높이와 피봇 높이가 밸브 간극에 미치는 민감도를 고려하여 보상해 주어야 할 캡 심의 두께를 계산하면 된다. Fig. 6은 끝단지지 로커암형 OHC 밸브트레인의 레이아웃을 나타낸 것이다. 그림에서 피봇 C점의 y축 방향 변위와 밸브 상단 V점의 y축 방향 변위가 밸브 래시에 미치는 영향, 즉 민감도는 간단한 삼각함수 관계를 이용하여 계산할 수 있다.

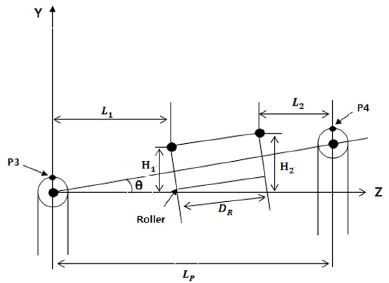

본 연구의 대상이 되는 2단 가변밸브기구는 하나의 캠이 두 개의 밸브를 구동하는 방식이므로 로커암의 횡방향 기울어짐도 함께 고려하여야 한다. Fig. 7은 좌우 피봇 높이의 편차에 따른 로커암의 횡방향 기울어짐을 나타낸 것으로서 우측 피봇의 높이가 더 높은 경우에 해당된다. 그림에 나타난 변수들은 다음과 같다.

H1 : Height of left end of Roller

H2 : Height of right end of Roller

L1 : Horizontal distance between left pivot center and roller end

L2 : Horizontal distance between right pivot center and roller end

LP : Horizontal distance of left and right pivot center

DR : Effective width of Roller

θ : Lateral slope of rocker arm

또한 앞 절에서 측정한 밸브 및 피봇 높이의 측정값들을 다음과 같이 정의한다.

YVL : Measured value of left valve height (P1)

YVR : Measured value of right valve height (P2)

YPL : Measured value of left pivot height (P3)

YPR : Measured value of right pivot height (P4)

피봇 높이 차이에 의한 로커암의 기울어진 각도 및 롤러 양 끝단 높이의 변화량(∆H1,∆H2)은 다음과 같이 계산된다. 실제 로커암의 횡방향 기울기는 극단적인 경우에도 0.5˚ 수준을 벗어나지 않기 때문에 기울어짐에 의한 롤러 폭의 수평거리 변화 등은 고려할 필요가 없다.

| (1) |

| (2) |

| (3) |

롤러의 양 끝단 중 높은 쪽이 밸브 간극 값을 결정하기 때문에 로커암의 횡방향 경사로 인한 밸브 간극 변화량은 롤러 반경이 밸브 간극에 미치는 민감도(αR)를 곱해줌으로써 얻을 수 있다. 민감도αR 은 다른 모든 변수가 일정하다는 조건에서 캠 축 중심과 롤러 중심 사이의 거리 변화가 밸브 간극 변화에 미치는 영향도를 의미하는데, 대체로 로커암 비와 유사한 비율로 증폭되어 나타난다. 구체적인 민감도 수치는 Fig. 6의 기학적 관계에 의하여 결정되며, 횡방향 경사로 인한 밸브 간극의 변화량(∆HV)은 다음과 같이 계산된다.

| (4) |

또한 좌측 밸브에 보상해야 할 캡 심의 두께는 피봇 및 밸브 높이 편차에 대한 보상과 로커암의 횡방향 경사에 대한 보상 값을 더해줌으로써 얻을 수 있다.

| (5) |

여기서 민감도 αP, αV 는 각각, 다른 모든 변수가 일정하다는 조건에서 피봇 높이 및 밸브 높이 편차가 밸브 간극에 미치는 영향도를 의미한다. 밸브 높이 변화는 밸브 간극에 동일한 크기로 영향을 미치기 때문에 αV 는 당연히 1.0 이다. 피봇 및 밸브 높이의 편차 ∆YPL, ∆YVL은 설계치와 실측치의 차이를 의미하는데, 실측치는 1회 측정값을 사용한다.

우측 밸브에 보상해야 할 캡 심의 두께는 좌측 밸브에서 보상한 캡 심 두께에 로커암이 동일한 경사각을 유지하는데 필요한 캡 심 높이를 추가해주면 된다.

| (6) |

만약 좌측 피봇의 높이가 더 높다면 로커암은 Fig. 7에 나타난 그림과는 반대방향으로 기울어지며, θ값은 음수가 된다. 또한 밸브 간극(Cam lash)의 기준이 롤러의 좌측 끝단이 되므로 우측 밸브에 대한 캡 심 두께를 먼저 계산하고 이를 기준으로 좌측 밸브에 대한 캡 심 두께를 같은 방법으로 계산하면 된다.

4.2 캡 심 보상 알고리즘에 대한 실험적 검증

지금까지 밸브 및 피봇 높이 편차에도 불구하고 일정한 수준의 밸브 간극을 유지시키는 방법에 대하여 설명하였다. 제안된 방법의 타당성을 검증하기 위하여 다양한 피봇 높이를 의도적으로 설정하고 높이 측정, 캡 심 두께 계산, 캡 심 선정 및 삽입, 캠 래시 측정 등의 과정을 반복적으로 수행하였다.

Table 1은 실험 결과를 요약한 것인데, 다양한 높이의 피봇을 구현하기 위하여 MLA 하단에 두께가 다른 부시(Bush)를 적용한 것이다. 기준값 11.0 mm 보다 부시의 두께가 얇으면 그 차이만큼 피봇의 높이가 낮아짐을 의미한다. 좌우 피봇의 높이가 동일하게 낮아지고 높아지는 경우와, 좌우 피봇의 높이가 0.1 mm, 0.2 mm, 0.3 mm 차이가 나는 경우에 대하여 실험을 수행하였다. 각각의 경우에 대해서는 3번씩 동일한 실험을 반복하고 결과를 비교하였다. 적용한 캡 심 두께라 함은 측정된 피봇 및 밸브 높이로부터 기준 캠 래시 0.16 mm를 유지하기 위한 캡 심 두께를 계산하고 두께가 가장 근접한 캡 심을 선정한 것이다. 본 연구에서는 캡 심이 1.6 mm에서 2.4 mm까지 0.02 mm 간격으로 준비하여 사용하였다.

단기통 엔진 헤드의 공간 제약으로 인하여 밸브 래시를 직접 측정하지는 못하고 갭 게이지를 이용하여 캠 래시를 측정하여 결과를 비교하였다. 로커암 롤러 반경의 밸브 래시에 미치는 민감도 αR 이 2.06으로 계산되기 때문에 밸브래시는 캠 래시에 2.06을 곱해줌으로써 얻어질 수 있다. 실험 결과를 보면 동일한 경우에 대하여 3회 반복 실험을 수행할 때 캠 래시의 최대 편차는 0.01 mm에 불과하며, 다양한 높이의 피봇을 적용하였음에도 불구하고 캠 래시의 최대 편차는 기준값 0.16 mm로부터 최대 0.02 mm로 측정되었다. 이는 밸브 래시를 기준으로 할 때 최대 편차 약 0.04 mm 이내로 통제 가능함을 의미한다.

5. 2단 가변밸브 구동기구의 동특성 실험

지금까지 피봇 높이 차이에 의한 밸브 간극 변화를 캡 심을 이용하여 보상하는 방법에 대하여 설명하였다. 본 절에서는 비록 동일한 수준의 밸브 간극을 가지더라도 피봇 높이 차이가 밸브트레인의 동적 거동에 어떤 영향을 미치는 지를 확인하기 위하여 다음과 같이 동특성 실험을 수행하였다.

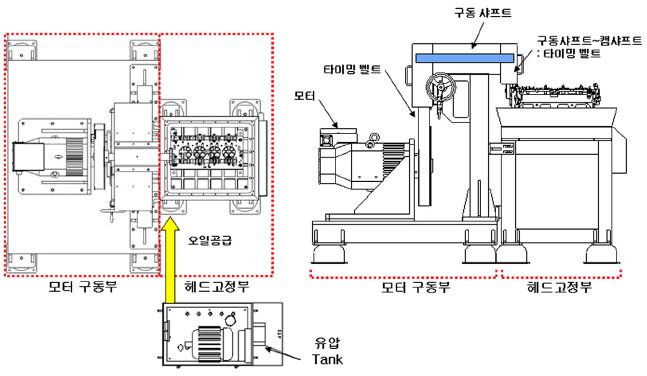

Fig. 8은 동특성 실험장치의 구성도를 나타낸 것 으로서, 모터 구동부와 헤드 고정부로 구분된다. 모터 구동부는 서보모터, 타이밍 벨트, 인버터, 구동 샤프트로 구성되고 헤드 고정부는 단기통 지그로 구성되어 있다. AC 서보모터를 이용하여 구동 샤프트를 회전하는 방식이며, 인버터를 이용하여 모터 회전수를 제어한다. 또한 단기통 헤드에 공급되는 오일의 온도 및 압력도 일정한 수준으로 제어된다.

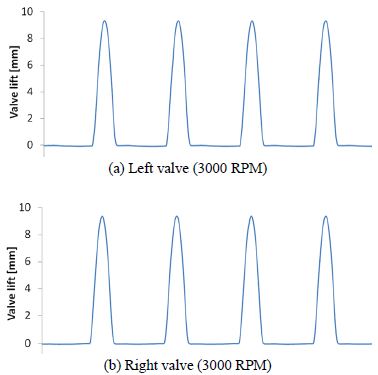

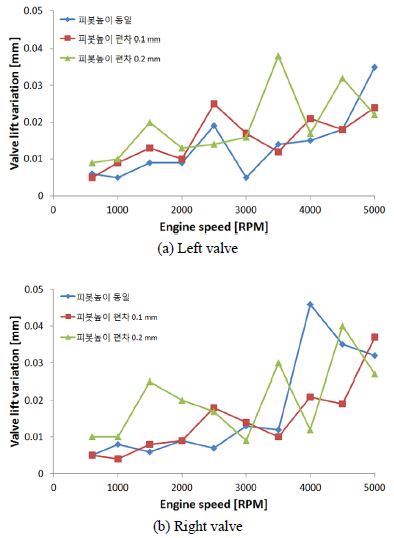

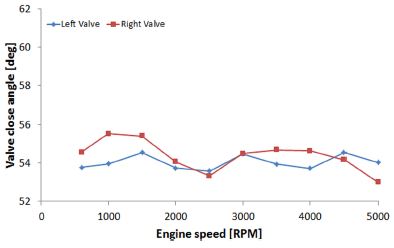

본 실험의 목적이 피봇 높이 편차에 의한 비정상 거동 여부를 확인하기 위한 것이므로 레이저 변위계를 이용하여 밸브의 운동을 측정하고 최대 밸브 리프트의 안정성과 좌우 밸브 리프트의 편차를 주로 관찰하였다. 동특성 실험은 Table 2에 나타난 바와 같이 좌, 우 피봇 높이가 동일한 경우, 0.1 mm 차이가 나는 경우, 0.2 mm 차이가 나는 경우 등 세 가지 조건에 대하여 실험을 수행하였다. 엔진 회전수는 공회전(Idle) 상태인 600 RPM을 포함하여 1000 RPM에서 5000 RPM까지 500 RPM 간격으로 실험을 진행하였다.

Fig. 9는 피봇 높이가 동일한 경우에 대하여 좌우 밸브의 변위를 측정한 예이다. 먼저 밸브 변위의 안정성을 확인하기 위하여 밸브 리프트의 변동성(Cycle to cycle variation)을 비교해 보았다. Fig. 10은 연속된 10주기의 변위 데이터를 이용하여 최대 밸브 리프트와 최소 밸브리프트를 비교한 것이다. 전체적인 경향은 예상대로 캠 축 회전속도가 증가할수록 밸브 리프트의 변동폭이 커지는 것을 확인할 수 있다.

피봇 높이 편차에 따른 밸브 리프트의 최대 변동폭을 요악하면 Table 3과 같다. 10 주기 최대 변동폭(Cycle to cycle variation)은 좌우 피봇 높이가 동일한 경우 4000 RPM에서 0.046 mm로 관찰되었는데 이는 설계 기준을 만족 하는 수준이다. 또한 실험 결과를 관찰하면 피봇 높이의 좌우 편차가 밸브 리프트의 변동성에 미치는 경향성은 전혀 발견되지 않았다. 따라서 캡 심을 이용하여 동일한 수준의 밸브래시만 유지한다면, 좌우 피봇 높이 편차는 밸브 리프트의 변동성에 별다른 영향을 미치지 않는다는 것을 확인할 수 있다.

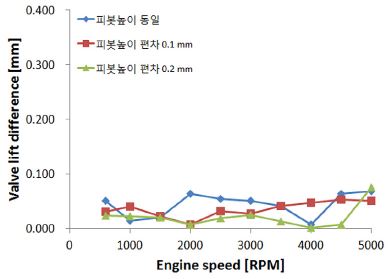

좌우 밸브 리프트의 편차를 확인하기 위하여 Fig. 9에 나타난 좌측 밸브 리프트와 우측 밸브 리프트의 10주기 평균값을 구하였다. Fig. 11은 좌우 피봇 높이 편차에 따른 좌우 밸브 리프트 평균값 편차를 비교한 것이다. 그림에서 보듯이 좌, 우 피봇 높이가 동일한 경우에는 5000 RPM에서 최대 0.069 mm의 평균값 편차를 보이고 있다. 마찬 가지로 좌, 우 피봇 높이가 0.1 mm, 0.2 mm 차이가 나는 경우에는 좌, 우 밸브 리프트 평균값의 최대 편차가 각각 0.053 mm, 0.076 mm로 관찰되었다. 실험 결과 좌, 우 밸브리프트 편차는 허용 범위 이내이며, 피봇 높이 편차에 따른 경향성은 보이지 않는다.

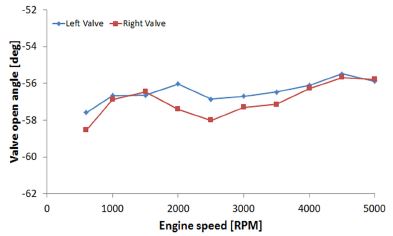

본 연구에서 제안하는 4점지지 로커암형 밸브트레인 시스템의 안정성을 비교하기 위하여 3점지지 로커암, 즉 한 개의 피봇을 가지는 로커암을 적용하고 의도적으로 밸브 높이를 차이 나게 하여 동일한 실험을 반복하였다. 3점지지 로커암형 밸브트레인도 4점 지지의 경우와 마찬가지로 하나의 캠이 두 개의 밸브를 구동하는 방식이며, 피봇이 하나뿐이기 때문에 좌우 높이 편차는 존재할 수 없다. 밸브 높이 편차는 각각 0 mm, 0.1 mm, 0.2 mm 차이가 나게 설정하였으며, 밸브 래시는 캠 래시 기준으로 모두 0.15 mm로 조정하였다.

Fig. 12는 좌, 우 밸브 리프트 평균값의 편차를 나타낸 것인데, 예상대로 밸브 높이 편차의 영향이 뚜렷하게 나타난다. 밸브 높이가 동일한 경우에는 4점 지지 단기통의 경우와 큰 차이가 없지만, 밸브 높이 편차가 0.1 mm, 0.2 mm인 경우에는 좌, 우 밸브 변위의 최대 편차가 각각 0.15 mm, 0.25 mm 정도로 관찰 되었다.

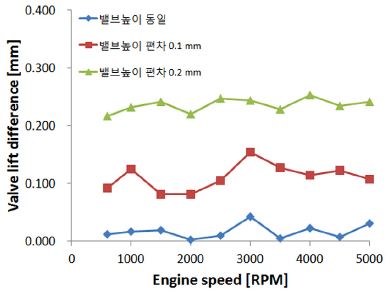

Fig. 13과 Fig. 14는 4점지지 로커암형 2단 가변밸브 기구에서 좌 우 피봇 높이가 동일한 경우에 대한 밸브의 열림 시기와 닫힘 시기를 관찰 한 것이다. 밸브의 변위가 0에 가까워지면 기울기가 완만할 뿐만 아니라 신호에 포함된 노이즈 등으로 인하여 정확한 열림 시기와 닫힘 시기를 판별하기가 어렵다. 따라서 본 연구에서는 밸브 리프트가 0.2 mm 되는 캠 축 각도를 기준으로 열림 각도와 닫힘 각도는 지정하였다. 예상대로 캠 축 회전 속도에 따른 변동성은 존재하지만 좌우 밸브의 열림 시기와 닫힘 시기는 유사한 패턴을 보이고 있다.

피봇 높이 편차에 대한 영향성을 확인하기 위하여 좌우 밸브의 열림 시기와 닫힘 시기의 최대 편차를 비교하여 Table 4에 정리하였다. 피봇 높이 편차에 따른 특별한 경향성은 발견되지 않았다. 비록 피봇 높이에 편차가 존재하더라도 캡 심을 이용하여 동일한 수준의 밸브 래시만 유지한다면 특별한 문제점은 없을 것으로 판단된다.

6. 결 론

끝단 지지 로커암형 2단 가변밸브기구에서 기존의 유압식 간극조정장치(HLA) 대신에 기계식 간극조정장치(MLA)의 사용 가능성을 확인하기 위하여 연구를 수행한 결과 다음과 같은 결론을 얻었다.

- 1) 실린더 헤드 조립 공정에서 밸브 및 MLA 피봇 높이를 측정하고, 동일한 밸브 간극을 가지도록 캡 심을 이용하여 보상하는 방안을 마련하였다. 본 연구에서는 밸브 및 피봇의 높이를 레이저 라인 프로젝터를 이용한 3차원 스캔 방식을 이용하여 측정하였다. 피봇 상단의 형상이 곡면임에도 불구하고 최대 0.02 mm 정도의 오차로 측정 가능함을 확인하였다.

- 2) 좌, 우 피봇의 높이가 일정하지 않는 경우에도 캡 심 보상 알고리즘을 적용하여 최대 0.02 mm 정도의 오차 범위로 밸브 간극을 유지할 수 있음을 실험적으로 확인하였다.

- 3) 4점 지지 로커암의 경우 좌, 우 피봇 높이에 0.1 mm, 0.2 mm의 의도적인 높이 편차를 설정하고, 개발된 알고리즘을 이용하여 밸브 간극을 보상한 후 동특성 시험을 수행하였다. 시험결과 비정상적인 밸브거동은 발견되지 않았으며, 밸브 리프트의 10주기 최대 변동폭이 모든 경우에 대하여 허용 범위 이내로 측정되었다.

- 4) 좌, 우 피봇 높이의 편차에도 불구하고 좌, 우 밸브 리프트의 편차는 최대 0.076 mm 정도로 제한되었으며, 피봇 높이 편차에 따른 경향성은 발견되지 않았다.

- 5) 밸브 열림 시기와 닫힘 시기를 관찰 한 결과 캡 심을 이용하여 동일한 수준의 밸브 래시만 유지한다면 피봇 높이 편차에 의한 변동성 악화현상은 발견되지 않았다.

- 6) 피봇 및 밸브 높이의 편차에도 불구하고 조립공정에서 높이 측정과 보상 알고리즘을 적용한다면 동일한 수준의 밸브 래시 유지가 가능하며, 밸브 리프트의 변동성 및 좌, 우 밸브 리프트의 편차도 허용범위 이내로 유지할 수 있음을 확인하였다.

References

-

H. Tagami, Y. Yasui, M. Sato, and H. Ito, “Management System for Continuously Variable Valve Lift Gasoline Engine”, SAE 2007-01-1200, (2007).

[https://doi.org/10.4271/2007-01-1200]

-

R. Flierl, and M. Kluting, “The Third Generation of Valvetrains-New Fully Variable Valvetrains for Throttle-Free Load Control”, SAE 2000-01-1227, (2000).

[https://doi.org/10.4271/2000-01-1227]

-

S. Takemura, S. Aoyama, T. Sugiyama, T. Nohara, K. Moteki, M. Nakamura, and S. Hara, “A Study of a Continuous Variable Valve Event and Lift(VEL) System”, SAE 2001-01-0243, (2001).

[https://doi.org/10.4271/2001-01-0243]

- K. Ha, W. Kim, C. Lee, H. Kim, M. Choi, D. Han, I. Suh, B. Kim, and D. Kim, “Development of Continuously Variable Valve Lift (CVVL) Engine”, KSAE08-S0012, p70-75, (2008).

-

A. Radulescu, L. Roberts, and E. Yankovic, “Durability and Reliability Demonstration for Switching Roller Finger Follower in Cylinder Deactivation Systems”, SAE 2015-01-2816, (2015).

[https://doi.org/10.4271/2015-01-2816]