구동계 진동 초기성능 확보를 위한 시스템 단위 개선 연구

Copyright Ⓒ 2017 KSAE / 148-11

Abstract

In commercial vehicles such as frame-based mid-size trucks, it is easy to reduce vibration caused by driveline with the cab mount system. There are no critical driveline vibration problems associated with these vehicles up to now. However, in the case of a similar grade of monocoque type mini-bus, there are no effective vibration isolation components such as a cab mount. Vibration caused by driveline is quite a complex problem to understand in terms of which part governs the phenomenon and how the problem can be solved. Thus, we have to manage the design factor about the driveline and mount system strictly at the early stage of vehicle development. Low frequency vibration caused by the driveline system is investigated in this study. We created the CAE driveline model and analyze low frequency vibration. Then contribution analysis about each design factor of driveline and mount system is performed. Finally, we can obtain the optimized design factor for a driveline system of a mini-bus, which is verified by the vehicle test results.

Keywords:

Driveline, Low frequency vibration, Propeller shaft, Engine key on off, Vibration isolation키워드:

구동계, 저주파진동, 프로펠러 축, 엔진 시동, 진동절연1. 서 론

일반적인 상용차의 개발 컨셉은 하나의 차종에서 다양한 파생차 개발 및 화물 적재 타입에 대응하기 위하여 전방엔진 후륜구동 타입의 구동계를 많이 적용하고 있다. 상용차의 대표적인 차종인 트럭 및 트랙터의 경우, 프레임 구조 위에 구동계가 장착되는 구조 거의 대부분을 설계에 적용한다. 따라서 구동계에서 발생하는 진동에 대하여 캡마운트와 같은 절연 수단을 통한 효과적인 진동 저감이 가능하였고 심각한 수준의 구동계 진동을 제외하고는 현재까지 개발된 차종에서 큰 문제가 되었던 경우는 그리 많지 않았다.

상기와 같은 전통적인 상용 차량 컨셉과는 달리 신규 개발하여 출시된 소형버스의 경우 중량 저감과 경제성 확보 차원에서 일체형 모노코크 바디 구조가 적용되었다. 모노코크 바디의 적용에 따라 유사한 구동계 배치의 다른 당사 차량보다 대형의 차급인 관계로 설계 초기 단계부터 구동계 유발 진동의 문제발생 가능성이 제기되었으며 그에 따라 구동계 자체 및 그를 지지하는 전달계에 대한 각 인자들에 대하여 초기단계 성능 검토가 필요하였다.

일반적으로 구동계 시스템은 초기 레이아웃 및 특성치 설정에 따른 성능 변화가 다른 파트에 비해 더욱 명료하게 나타난다. 특히 시작차 제작이 이루어진 단계에서는 구동계 유발 진동 문제 발생시 시스템 거동 특성에 따른 각 인자간의 복잡한 상호 작용으로 인하여 문제 분석이 어렵다. 또한 샤시 시스템의 특성상 레이아웃 변경 제약이 큰 관계로 후행성능 개선에 타 분야 대비 많은 비용과 시간이 소모된다. 이러한 이유로 과거로부터 구동계 유발 진동에 대한 연구는 활발히 진행되고 있으며 특히 후륜 구동 승용차량 중심으로 연구들이 진행되어 왔다. 구동계의 인자별 특성에 기인한 시스템 최적화에 대한 연구,1) 구동계를 지지하는 전달계의 주파수 분석 및 영향도 검토,2,3) 유한 요소 모델을 통한 굽힘 진동에 대한 검토 및 최적화,4) 상태 공간 방정식에 기반한 1D 시뮬레이션을 통한 구동계 분석,5,6) 구동계 비틀림 진동에 대한 다물체 동역학 해석,7,8) 시험적 모드 분석을 통한 구동계 진동 기여도 분석,9-11) 클러치 특성 최적화에 의한 소음 저감12)등 여러 연구가 이루어지고 있다. 다만 지금까지의 연구는 구동계 또는 전달계에 대한 분석이 각각 독립적으로 행해지고 있으며 상호 간의 영향도를 다룬 연구는 많이 행해지지 않고 있다.

본 연구는 소형버스 개발 단계에서 주로 저주파 영역에 초점을 맞추어 설계 초기단계 성능 확보를 목적으로 지지계 및 전달계를 포함한 구동계 시스템 분석을 진행하고 이를 통하여 인자별 기여도 분석 및 최적화를 통하여 진동소음 성능을 개선하였다.

2. 본 론

2.1 구동계 시스템 모델링

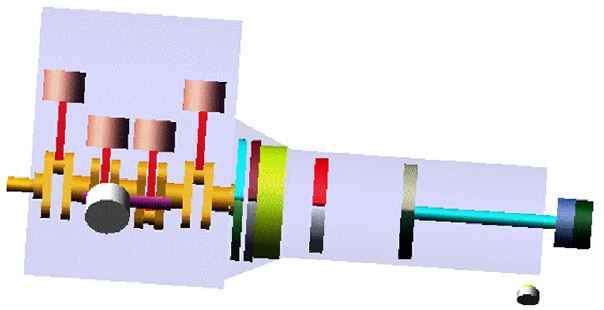

구동계 시스템의 가진원으로서 엔진 가진 모델링을 수행하였다. 또한 구동계 저주파 진동 항목 중 설계 초기 단계에서 반드시 확보해야 하는 기초성능 중 하나인 아이들 및 시동 특성 최적화를 위하여 대표적인 지지계인 엔진 마운트에 대한 최적화를 진행하였다. 전체적인 엔진 및 엔진 마운트의 모델은 Fig. 1과 같으며 Fig. 2에 나타난 rpm별 실린더 내부 폭발 압력으로 구동하여 토크 및 가진 성분의 입력조건을 발생시키도록 모델링하였다.

연구차량은 기존차량과 동일한 엔진을 사용하나 신규 변속기 및 엔진장치가 적용되었으며 그에 따라 엔진 마운트 시동특성의 과도 응답 최적화를 진행하였다. 일반적으로 시동 진동의 경우 기하학적 측면에서 TRA(Torque roll axis)과 ERA(Elastic roll axis)를 일치시키는 것으로 저감할 수 있다.

일반적인 엔진 마운트 시스템의 가진시의 모델링은 식 (1), (2)와 같은 형태의 수식으로 표현된다.13)

| (1) |

| (2) |

외부에서 가진 할 때 나타나는 시스템의 응답 모드인 물리적인 모드 q 는 식 (3)과 같다.

| (3) |

TRA와 ERA의 방향 벡터가 일치한다면 고유 모드와 유사한 거동을 하게 되고 식 (4)를 만족하게 된다.

| (4) |

일반적으로 식 (4)의 좌변의 경우 커플된 상태가 대부분이므로 방정식을 만족하는 해를 찾기 어려운 경우가 대부분이다. 그러나 식을 만족시킬 수 있는 가장 근접한 K 값을 구하게 되면 디커플링 된 상태 즉 가진 입력 벡터에 하나의 모드가 지배적으로 거동하는 상태를 만들어낼 수 있다.13-15)

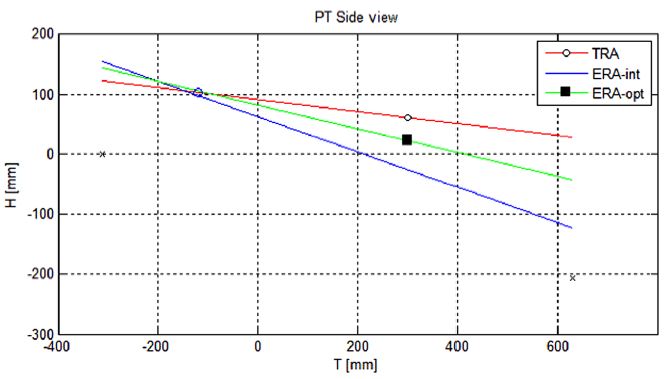

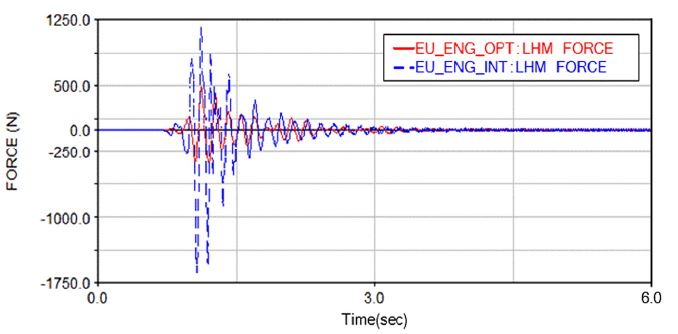

실제 엔진 마운트의 ERA의 경우 엔진 마운트의 기하학적 배치와 방향별 강성의 비율에 따라 변화하게 되며 해당 인자의 튜닝을 통하여 TRA와 ERA가 일치하도록 하는 최적화를 진행하게 된다. 최적화 해석을 수행하여 엔진 마운트 TRA/ERA의 결과는 Fig. 3과 같으며, Fig. 3에서 보이는 바와 같이 레이아웃 및 강성치 등의 제약에 의하여 TRA/ERA가 일치하지는 않는다. 그러나, 최적화 결과를 적용시 Fig. 4와 같이 초기 컨셉 대비 약 50 %의 시동 시의 진동이 저감되었다.

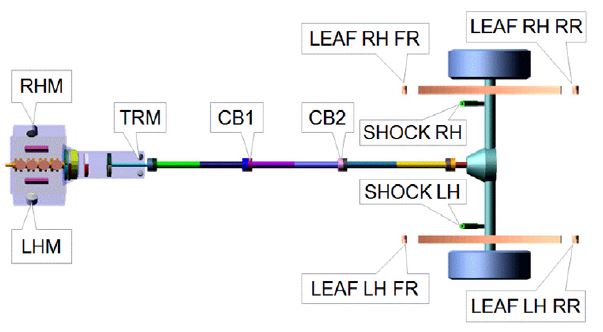

구동계 시스템 모델링의 경우 초기 설계 구상 단계에서 확보 가능한 데이터를 기반으로 모델링을 진행하였다. MSC/ADAMS를 기반으로 하여 주로 50 Hz이하 저주파 진동에 대한 해석에 적용할 수 있도록 질량 및 관성모멘트를 갖는 강체요소로서 모델링을 진행하였다. 구동계 전체의 가진원으로서 앞서 시동 특성 최적화를 수행한 파워트레인 모델을 적용하고 클러치 및 플라이휠에 대한 비선형 거동 특성 및 트랜스미션 내부의 비틀림 특성 모사를 위한 모델을 추가하였다. 동력 전달계로서 프로펠러 샤프트, 액슬 디퍼런셜 기어, 하프샤프트, 휠, 타이어 모델로 구동계 시스템을 모델링한다. 한편 지지계로 엔진 마운트, 센터베어링, 쇽업 소버, 서스펜션 등의 모델을 추가하였으며 특히 서스펜션의 경우 판스프링 거동을 나타낼 수 있도록 강체 요소와 부시의 이산 모델을 적용하여 저주파에서의 주요 탄성 거동을 모사할 수 있도록 모델링하였다. 또한 시스템 경계조건은 샤시 다이나모 상태에서 구동하는 것과 유사한 상태의 경계조건을 부여하였다. 이에 대한 해석모델링은 Fig. 5에 나타내었다.

Fig. 5에 표시된 위치에서의 반력으로 검토를 하였으며, Fig. 5의 약어를 Table 1에 표시하였다.

2.2 구동계 시스템 해석

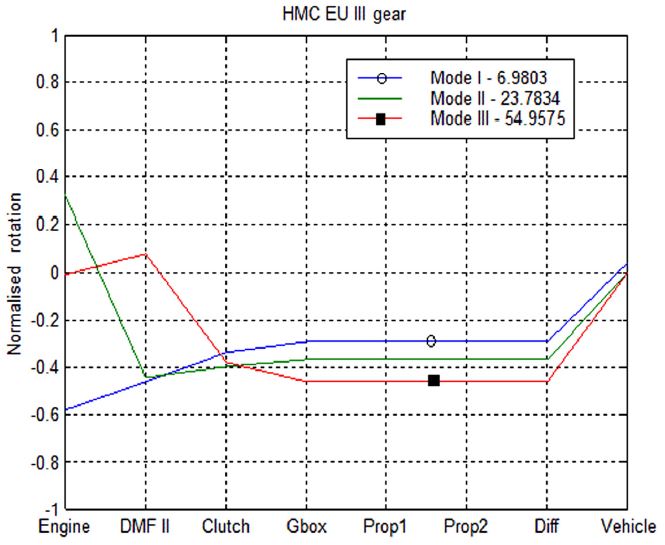

모델링된 구동계 시스템을 통하여 부밍 등에 영향을 미치는 저주파 비틀림 진동에 대한 검토를 먼저 진행하였다. 이러한 저주파 비틀림 진동의 경우 주로 클러치 또는 DMF(Dual mass flywheel)의 비선형 거동 특성에 크게 좌우되며 그 외에도 프로펠러 사프트, 하프 샤프트와 같은 주요 구동 토크 전달 요소의 특성 역시 영향을 미치게 된다.14)

먼저 전체 구동계 시스템에서 50 Hz 이하의 진동영역에서 주로 영향을 미치는 요소에 대한 검토를 실시하였다. 순수한 비틀림 특성만을 검토하였을 때의 비틀림 모드에 대한 거동 특성을 Fig. 6에 나타내었다. 각 주파수별로 거동에 크게 영향을 미치는 요소들에 대하여 살펴보면, 7 Hz 대역에서 디퍼런셜 기어와 직결된 하프샤프트의 비틀림 거동이 나타나고 있으며 24 Hz대역에서 DMF의 비틀림 거동이 확인되었으며 54 Hz대역의 경우 클러치의 비틀림 거동이 주로 영향을 미치는 것으로 분석되었다. 따라서 클러치 및 DMF와 하프샤프트가 저주파 대역에서 주로 영향을 미치는 것으로 볼 수 있으며 각 요소별 특성 인자 변화에 따른 구동계 비틀림 거동 특성을 검토하기로 한다.

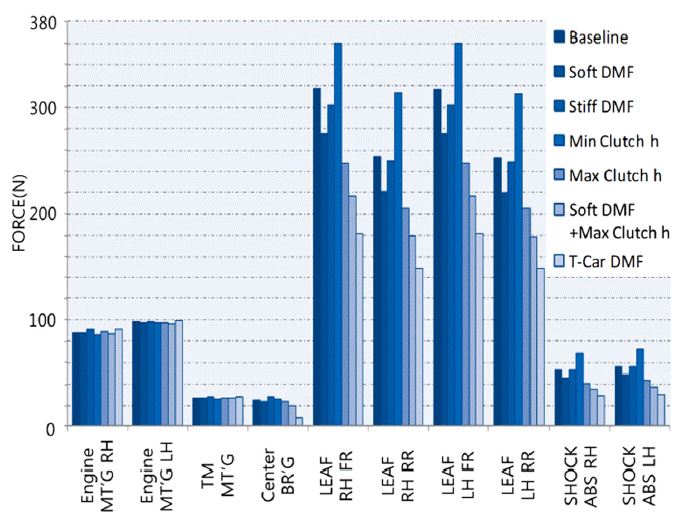

Fig. 7에 클러치와 DMF 특성 변화에 따른 지지계의 응답 크기를 나타내었다. DMF의 경우 단가가 상당이 높은 관계로 원가 절감에 대한 요구가 강하게 제기되어 Trial Car단계에 적용하여 시험 진행 예정인 고가 사양의 DMF와 동등 수준의 특성을 확보하는 것을 목표로 하였다. 설계 허용 범위 내의 클러치 히스테리시스 및 DMF의 작동각에 따른 강성 변화가 주요 변경 인자이며 엔진 마운트, 센터 베어링, 현가계와 같은 지지계에서의 진동 응답을 검토하였다. 검토 결과 클러치의 히스테리시스 값이 클수록, DMF의 강성값이 낮을수록 지지계에 전달되는 진동 레벨이 작아짐을 확인할 수 있었다. 특히 클러치 및 DMF의 조합 특성으로 최적화 진행 시 고가 사양 DMF와 유사한 진동 레벨 특성을 나타내는 것이 확인되었다.

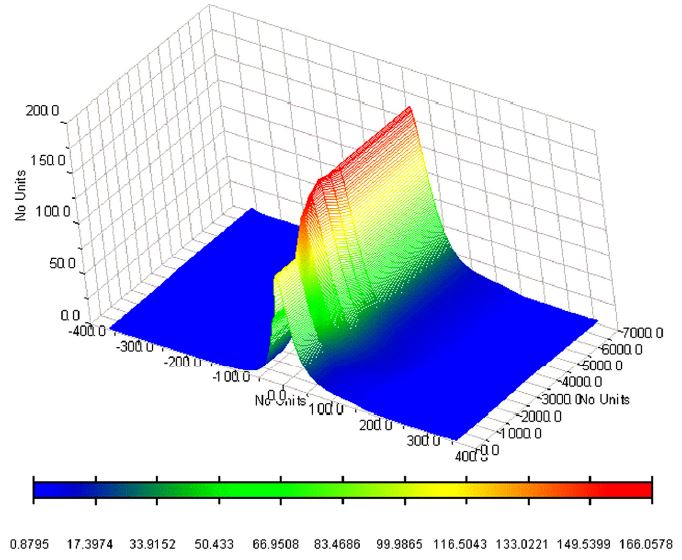

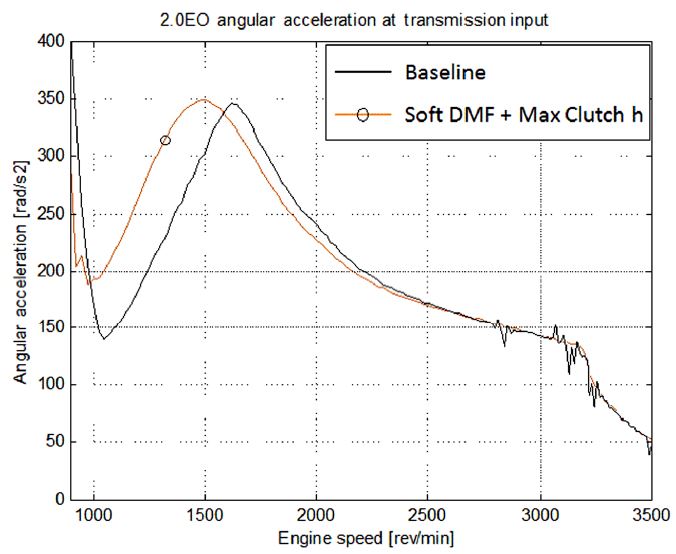

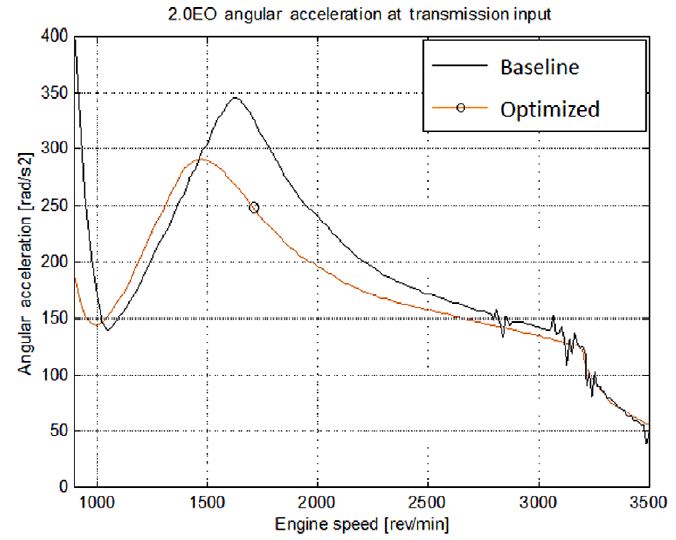

Fig. 8에 엔진 rpm별 구동계 비틀림 가진에 따른 각가속도 분포를 확인한 결과를 나타내었다. 기존 동급 차량 개발 시의 경험에 의하면 스플라인부 또는 기어부의 래틀 노이즈 저감을 위해서 변속기측 입력부의 각가속도 값이 500 rad/s2미만이 되도록 규제하고 있다. 클러치의 히스테리시스 증대 및 DMF 강성 저감 튜닝 후에도 비틀림 각가속도의 최대 피크치는 350 rad/s2의 동등 수준으로 설계 목표를 만족하였으며 주파수의 경우 초기보다 약간 낮아진 것을 확인할 수 있었다.

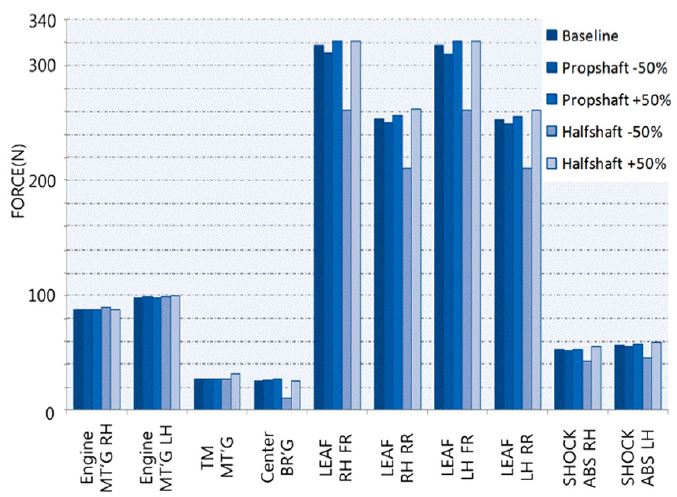

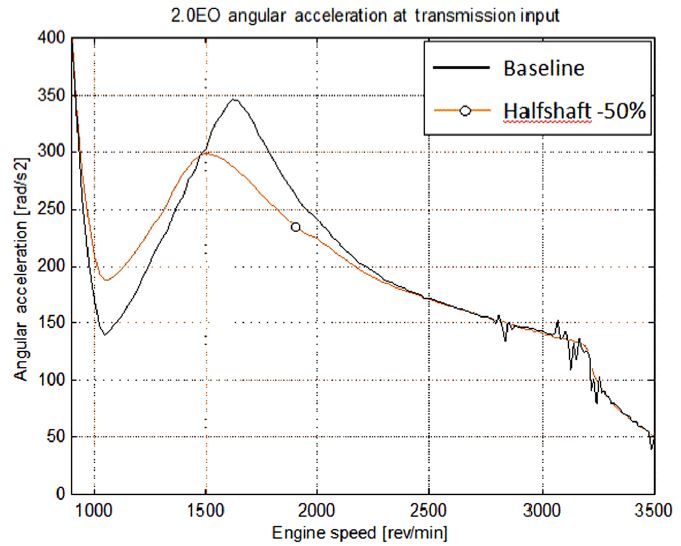

프로펠러 샤프트 및 디퍼런셜 기어와 맞물려있는 하프샤프트의 특성을 검토하였다. 두 요소의 강도 및 굽힘 모드, 레이아웃 측면의 설계 허용 범위 내비틀림 특성의 최대값 및 최소값의 범위를 선정하였다. Fig. 9에 해당 각각의 인자 변화에 따른 응답 특성을 검토한 결과를 나타내었다. 프로펠러 샤프트의 경우 큰 변화가 없는 것으로 나타나며 주로 영향을 미치는 인자는 하프샤프트로 강성이 낮을수록 가진성분이 낮아짐을 알 수 있었다. 한편 비틀림 진동 측면에 서도 하프샤프트의 강성이 낮아짐에 따라 각가속도 수준이 떨어짐을 확인할 수 있었다. 이를 Fig. 10에 나타내었다.

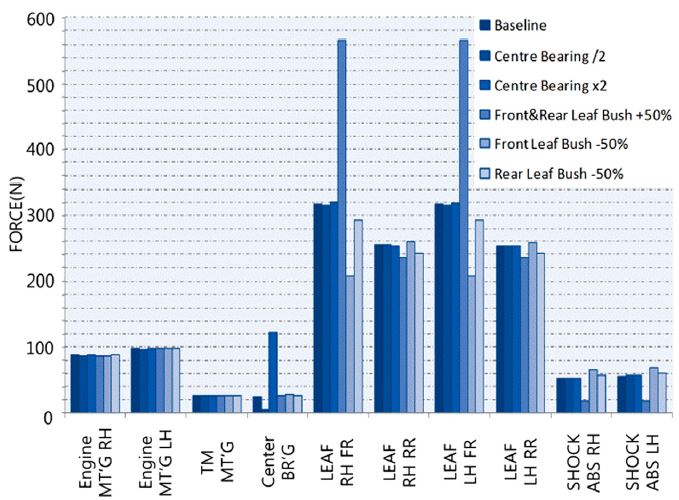

차체에 전달되는 진동의 절연은 궁극적으로 지지계의 부시에서 상당 부분을 담당하게 된다. 따라서 여러 군데의 지지계 중 어느 곳이 취약한지 또는 부시 특성변화에 따른 진동 저감의 민감도가 어떠한지를 알아보는 것은 구동계 동력 전달 인자의 최적화만큼이나 중요하다 할 수 있겠다. Fig. 11에 각 지지계의 부시 특성별 마운트 응답을 나타내었다. 가장 큰 레벨의 진동 응답이 발생하는 곳은 좌우 관계없이 후륜 서스펜션의 전방 아이부의 부시에서 발생하고 있는 것으로 확인되었으며 해당 부위에 -50 % 강성의 부시를 적용했을 시 약 30 % 수준의 진동레벨이 저감되는 것을 확인할 수 있었다. 한편 센터 베어링의 경우 진동 레벨 자체는 낮은 것으로 보이나 부시 특성에 따른 민감도는 높은 것으로 나타나고 있다.

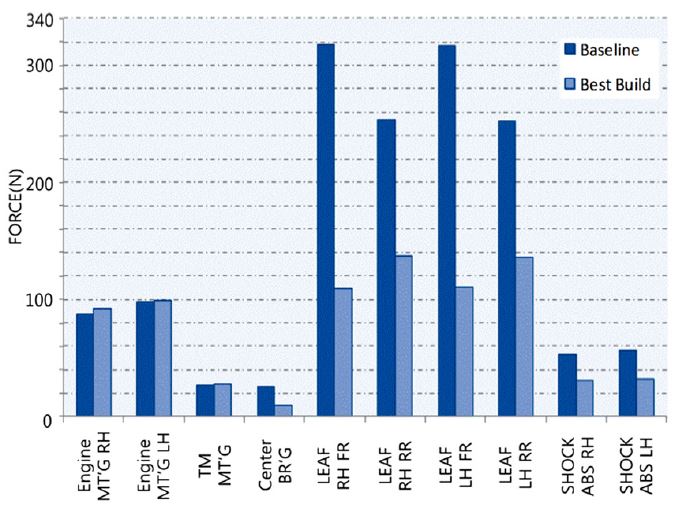

2.3 최적화 및 실차 실험 확인

앞서 2.2절에서 검토한 각 인자별 특성 검토 결과 클러치, DMF, 하프샤프트가 저주파 진동에 주로 영향을 미치는 인자라는 것을 알 수 있었다. 또한 전달계 측면에서도 각 부시별 기여도의 검토를 통하여 후륜 서스펜션의 전방 아이부의 기여도가 큰 것을 알 수 있었다. 이들 인자의 조합으로 이루어진 최적안 적용시의 응답을 Fig. 12와 Fig. 13에 나타내었다. 도출된 최적안에 대한 응답 검토 결과 엔진 마운트 부위의 약간의 응답 레벨 증가를 제외하고는 전체적으로 진동 레벨이 감소하였음을 알 수 있었으며 특히 후방 서스펜션 부의 진동 응답이 크게 감소한 것을 확인할 수 있었다. 한편 각가속도 특성 측면에서도 초기 사양 대비하여 감소된 것을 확인할 수 있었으며 설계 목표를 만족하는 것으로 나타나고 있다.

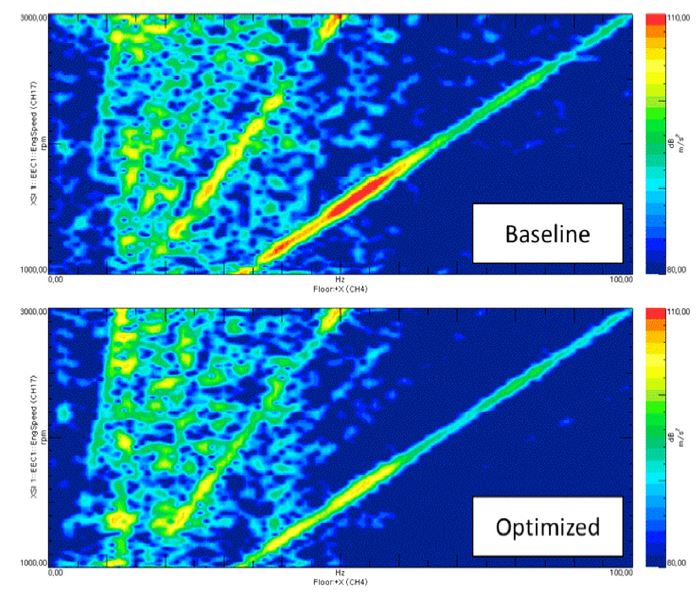

개선된 내용을 바탕으로 실차 적용시의 실험 검증을 실시하였다. 해석을 통해 도출된 최적안에서 하프샤프트를 제외한 클러치 히스테리시스 증대 및 DMF의 저감안과 후방 서스펜션 및 센터 베어링 부시의 특성값에 대하여 설계 적용이 가능한 것으로 확인되었다. 해당 최적안이 적용된 차량에 대하여 실차 평가를 실시하였으며 Fig. 14에 초기 사양 및 최적안 적용 전후의 실험 결과를 나타내었다. 측정 주파수 구간은 0 Hz ~ 100 Hz사이로서 3000 rpm까지의 가속 조건으로 실험을 진행하였으며 응답은 운전석 부위의 가속도 값을 측정하였다. 기존안대비 최적안 적용 결과 C2성분으로 인한 응답이 크게 감소한 것을 확인할 수 있었고 기타 차수 성분에 대해서도 진동 레벨 저감 효과가 나타나는 것을 확인할 수 있었다.

3. 결 론

본 연구에서는 개발차량의 설계 초기 단계에서 확보 가능한 컨셉 데이터로 초기 구동계 성능을 확보하기 위한 저주파 진동 영역에 대한 해석 및 최적화를 진행하였으며 아래와 같은 결론을 도출할 수 있었다.

- 1) 설계 초기 단계에서 파워트레인 시스템에 대한 저주파 거동 특성인 시동 특성 최적화 수행을 하였다.

- 2) 구동계 모델 구축 및 해석을 통하여 구동계, 전달/지지계에 대한 인자별 특성 검토를 통하여 각각의 기여도 확인하였다.

- 3) 확보된 기여도를 바탕으로 최적안 도출 및 진동저감 레벨 확인하였다.

- 4) 실차 시험 확인으로 최적안 적용시 성능 확인 및 구축된 해석 프로세스 유효성 검증 완료하였다.

향후 강체 모델에서 유연체 모델로의 모델링 기법 향상 및 차체 모델 통합으로 보다 넓은 범위의 주파수 범위에 대응할 수 있는 해석 기법의 개발을 진행할 예정이다.

Nomenclature

| M : | inertia matrix |

| K : | stiffness matrix |

| q : | generalized displacement matrix |

| f : | external force vector |

| w : | frequency |

References

- T. Wellmann, and K. Govindswamy, “Aspects of Driveline Integration for Optimized NVH Vehicle”, SAE 2007-01-2246, (2007).

-

G. Steyer, M. Voight, and Z. Sun, “Balancing Competing Design Imperatives to Achieve Overall Driveline NVH Performance Objectives”, SAE 2005-01-2308, (2005).

[https://doi.org/10.4271/2005-01-2308]

- C. H. Lee, C. W. Park, K. C. Seo, and Y. I. You, “A Study of NVH Phenomena in Driveline caused by Vibration Characteristics of Propeller Shaft”, KSAE Fall Conference Proceedings, p567-574, (1999).

-

C. Lange, “Vehicle Driveline Investigations: Applications of Computer Analysis Based on Operating Mode Shape Analysis OMS, Mode Shape Analysis and Substructure Calculations”, SAE 931311, (1993).

[https://doi.org/10.4271/931311]

-

O. M. Garcia, and K. Kargar, “Simulation Tool for Transmission and Driveline Systems Design”, SAE 2000-01-0832, (2000).

[https://doi.org/10.4271/2000-01-0832]

-

B. Findeisen, M. Schwalbe, N. Gunther, and L. Stiegler, “NVH Optimization of Driveline with Mathematical Optimization Methods”, SAE 2013-26-0089, (2013).

[https://doi.org/10.4271/2013-26-0089]

-

Y. F. Xia, J. Pang, C. Hu, C. Zhou, and C. Wu, “Multi-Body Dynamic Analysis of Driveline Torsional Vibration for an RWD Vehicle”, SAE 2014-01-2064, (2014).

[https://doi.org/10.4271/2014-01-2064]

- E. O. Choi, B. M. Ahn, D. P. Hong, and T. J. Chung, “A Study on the Design of Propeller Shaft for Reduction of Torsional Vibration”, Transactions of KSAE, 7(7), p221-228, (1999).

-

K. Govindswamy, M. Hueser, T. D’Anna, P. Diemer, and C. Roxin, “Study of Low-Frequency Driveline Clunk During Static Engagements”, SAE 2003-01-1480, (2003).

[https://doi.org/10.4271/2003-01-1480]

- D. H. Lim, T. H. Lee, S. M. Lim, S. D. Ahn, and C. G. Lee, “A Study on the Low Speed Driveline Booming of Semi-bonnet Commercial Van”, KSAE Spring Conference Proceedings, p292-297, (2015).

- K. J. Kim, H. J. Ju, Y. H. Lee, D. S. Bae, C. W. Sung, Y. N. Baik, and I. S. Sohn, “Modeling and CAE Simulation of Chassis Driveline Test Bench for Vehicle NVH Improvement”, Transactions of KSAE, 17(1), p114-119, (2009).

- Y. Shigetaro, M. Masashi, and U. Osamu, “Reduction of Transmission Idle Noise by Optimizing Clutch Twisting Characteristics”, MAE Technical Report, 1(9), p38-47, (2000).

-

T. S. Jeong, and R. Singh, “Aanlytical Methods of Decoupling the Automotive Engine Torque Roll Axis”, Journal of Sound and Vibration, 234(1), p85-114, (2000).

[https://doi.org/10.1006/jsvi.1999.2860]

-

J. F. Hu, and R. Singh, “Improved Torque Roll Axis Decoupling Axiom for a Powertrain Mounting System in the Presence of a Compliant Base”, Journal of Sound and Vibration, 331(7), p1498-1518, (2012).

[https://doi.org/10.1016/j.jsv.2011.11.022]

- N. Akio, Dynamics Handbook Motion, Vibration and Control, Asakura, (2006).