자동차용 탄소 연속섬유 복합재 선루프 프레임의 개발에 대한 연구

Copyright Ⓒ 2017 KSAE / 148-10

Abstract

This paper presents a new holistic development approach for the carbon continuous-fiber composite frame of an automotive sunroof assembly. The original steel frame has been designed to get higher bending stiffness with its corrugated cross-sectional shape. The new approach uses the prepregs of a fast cure epoxy and PCM manufacturing processing. For higher productivity, the new frames feature a very simple plat cross sectional shape but achieve high bending stiffness through the laminate design. The sandwich structure with a PET foam core was presented. The frames were made of carbon UD laminae covered single carbon fabric on the outer surfaces. The fabrics provide torsional stiffness and also hold the carbon UD fibers floating in the low viscous epoxy resin of prepregs at the curing temperature during processing. The final product yields approximately 18 % savings in weight compared with the original.

Keywords:

Carbon fiber, Composite, Structure, Sunroof, Weight키워드:

탄소섬유, 복합재, 구조, 선루프, 무게1. 서 론

최근 들어서 세계 자동차 산업은 내구성, 안전성 등과 같은 기존의 전통적인 기술 요소와 함께 친환경, 에너지 저장/변환, 정보통신, 인지과학, 자동제어/로봇 등의 새로운 요소들이 주요 핵심 기술로 떠오르고 있다. 이러한 새로운 기술들은 앞으로 10년 내의 가까운 미래의 자동차 기술의 키워드인 친환경차/고연비와 스마트카로 귀결될 것으로 예상된다.1) 그 중에서 친환경/고연비 기술은 온실가스 배출과 관련하여 급격히 강화되고 있는 세계적인 연비규제 강화 정책에 대응하는 매우 중요한 기술이다.

친환경/고연비 실현을 위한 대응 기술은 크게 1) 엔진/구동계 효율 향상, 2) 공기역학적 차체 디자인, 3) 대체 에너지 개발, 4) 경량화로 구분할 수 있다. 그 중에서 1)~3)의 기술은 비용대비 효과가 미약하거나 인프라가 부족한 문제 등의 다양한 이유들로 인하여 실현에 한계가 있으므로, 4) 경량화가 가장 현실적 대안이 될 수 있는 것으로 알려져 있다.2)

이미 최근의 자동차들은 경량화를 위해서 주요하중을 지탱하지 않는 다양한 부분에 알루미늄, 플라스틱, 섬유강화 복합재 등의 다양한 소재를 활용하고 있다.3) 하지만 세계적인 CO2 및 연비 규제에 대한 요구도를 만족시키기 위해서는 자동차 경량화의 효과가 가장 큰 부품인 차체(BIW: Body In White)의 경량화가 필수적이다.4-6) 차량용 BIW는 주로 철판을 이용하여 제조되는데, 최근 들어서는 알루미늄을 함께 활용한 연구가 많이 진행되어 왔다.4,5) 그러나, BIW의 경량화를 위한 최종적인 형태는 기존의 철판과 알루미늄과 함께 연속섬유 탄소 복합재를 사용한 다종소재 경량 BIW가 될 것으로 예측되고 있다.1,2,6)

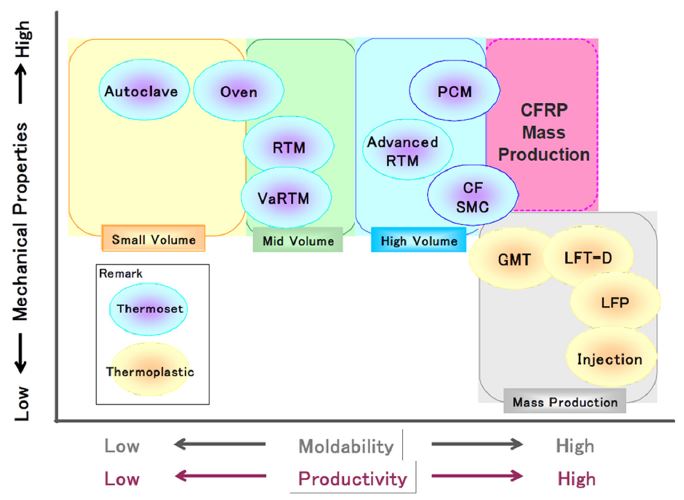

자동차 산업의 특성상 차체의 경량화 성능뿐만 아니라, 양산화 가능 기술을 바탕으로 하는 대량생산이 기술개발의 주요한 요구 성능이다. 연속섬유탄소 복합재의 경우 경량화 효과의 잠재력은 어떠한 소재보다 우수하나, 높은 원소재 가격과 공정비용, 낮은 생산성으로 인해 대량 생산해야 하는 양산차에 적용하기엔 한계를 갖고 있다.6)

최근 들어서 BMW가 연속섬유 탄소 복합재를 BIW에 적극적으로 적용함으로써 세계적으로 복합재에 대한 관심이 크게 높아졌다. BMW는 전기자동차인 i3와 i8를 개발하면서 연속섬유 탄소 복합재를 활용하여 캐빈(Cabin) 전체를 제조하였다. 또한 이후에도 계속해서 BMW 7 시리즈의 BIW에 다양한 공법으로 제조된 탄소 복합재를 적용해 오고 있다.6-8)

연속섬유 탄소 복합재는 개발하고자 하는 구조물의 형태에 따라서 소재 및 제조공법의 선택에 제약을 받는다. 많은 경우에 소재의 형태(단섬유, 장섬유, 연속섬유), 배향 및 섬유 함유율과 제조공법은 서로 연관되어 있으며, 동일한 소재를 사용하더라도 제조공법에 따라서 기계적 특성이 변화하기도 한다.6,9) 또한 연속섬유 탄소 복합재는 철판 및 알루미늄과는 달리 뚜렷한 기계적 이방성을 가지고 있다.10) 따라서 연속섬유 탄소 복합재를 활용하기 위해서는 기존 금속소재 차체의 디자인 및 설계에 기반을 둔 단순 소재 전환이 아닌, 소재/공정/형상설계/구조성능(적층설계)을 동시에 고려한 통합적인 연구가 필수적이다.11,12)

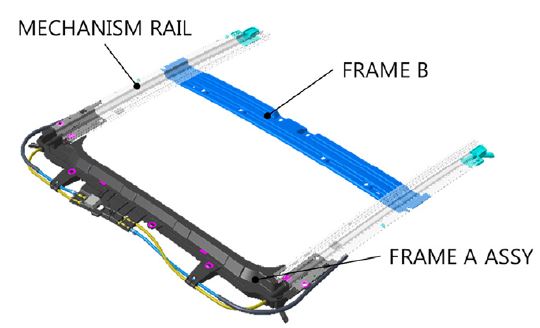

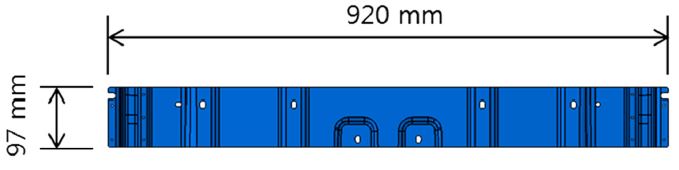

본 연구에서는 기존의 철판으로 제작되던 자동차용 일반 선루프 크로스빔(Frame B, 중량 = 0.72 kg)을 경량 소재인 탄소섬유 복합재 적층판으로 대체하기 위한 연구를 수행하였다. 일반 선루프는 크게 Glass panel assembly, Deflector assembly, Sunshade assembly, Frame sub assembly로 구성된다. 그 중 Frame sub assembly는 선루프의 강성을 유지해 주는 역할을 한다. Frame sub assembly는 Frame A, Mechanism rail, Frame B로 구성된다. Frame A는 plastic 사출물(2016년 36주차 iR52 장영실상 수상)이며, 선루프의 강성을 유지시키는 Frame B의 경우 현재까지 철판을 적용 중이다.

본 연구에서는 기본설계 단계와 상세설계 단계로 이루어진 연속섬유 탄소 복합재 Frame B의 개발을 통하여 새로운 소재의 선정/형상설계/제조공정/구조해석(적층설계)/시제품 검증을 포함한 전주기적 개발 기술을 보여주고자 한다.

2. 기본설계 단계

기본설계 단계에서는 구조 요구도를 분석하고, 그 요구도에 맞는 소재 및 제조공법이 선정되며, 개발품의 개략적 형상 설계 및 기본 구조 해석이 수행된다. 기본설계 단계에서 고려되어야 할 다양한 것들이 있지만 핵심적인 사항은 아래와 같다.

원소재 및 중간재

⬥ 소재는 구조적 요구도를 만족시키는 수준인가?

⬥ 양산성이 있는 제조공법에 사용이 가능하도록 준비된 상태인가?

⬥ 국내 수급이 가능(원활)한가?

제조공법

⬥ 제조공법은 자동차용 부품 생산에 적용이 가능하도록 충분한 양산성이 있는가?

⬥ 기존 장비를 활용할 수 있는가?

형상설계

⬥ 복합재 적층판 제조공법에 적합하게 형상변형이 가능한가?

⬥ 구조적 성능을 만족시키기 위한 적층판의 두께를 허용할 수 있는 공간 확보가 가능한가?

구조설계(적층설계)

⬥ 단순 적층판 형태 또는 샌드위치 구조 형태?

⬥ 구조성능을 만족시킬 수 있는 적층량, 적층각 및 소재의 조합은?

2.1 구조 요구도 분석

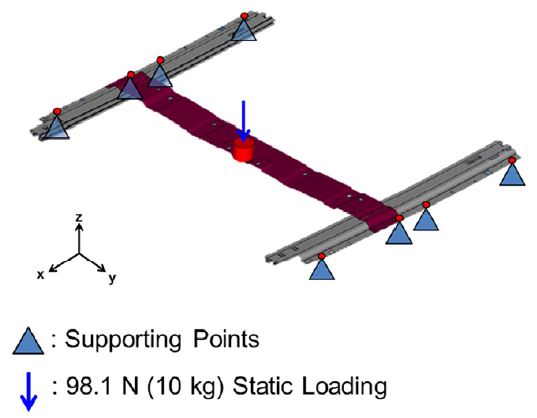

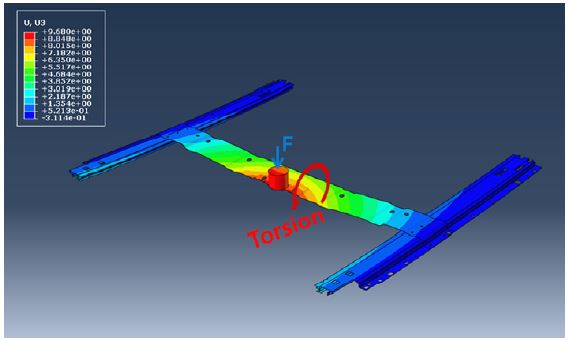

Fig. 1의 Frame B는 Frame sub assembly를 가로지르는 빔 형태의 구조이다. Frame B는 Fig. 2에 나타나 있는 것과 같이 Frame B의 중앙의 약간 앞쪽으로 처진 부위에 98.1 N (10 kg)의 정적하중이 가해질 때에 처짐량이 11 mm 이하가 되도록 충분한 굽힘 강성을 가져야 한다.

본 연구에서의 탄소섬유 복합재 제품의 제조공법은 생산성과 기계적 성능을 동시에 만족시키기 위해 PCM(Prepreg Compression Molding)공법을 사용하였다. PCM 공법은 얇은 시트 형태의 일방향 또는 직물형태의 탄소 연속섬유에 속경화 수지를 미리 함침하여 반 경화한 중간재인 프리프레그(Prepreg)를 활용하는 공법이다. 제품은 프리프레그를 적층하여 만들어진 블랭크(Blank)를 예열된 금형 사이에 놓고 스템핑과 동일하게 프레스로 압착하는 방식으로 제조된다. 따라서 추가적인 장비가 거의 없이 기존의 철판 부품에서 사용된 프레스를 그대로 활용할 수 있다.

PCM 공법에 차량용 부품의 양산성을 고려하여 속경화용 에폭시 프리프레그인 SK Chemicals 사에서 개발된 일방향 소재(UD : Uni-direction) SK Chemicals USN 250 C와 직물(Plane weave) 소재인 SK Chemicals WSN 3K A를 선정하였다. 두 제품의 사양은 다음 Table 1에 나타내었다.

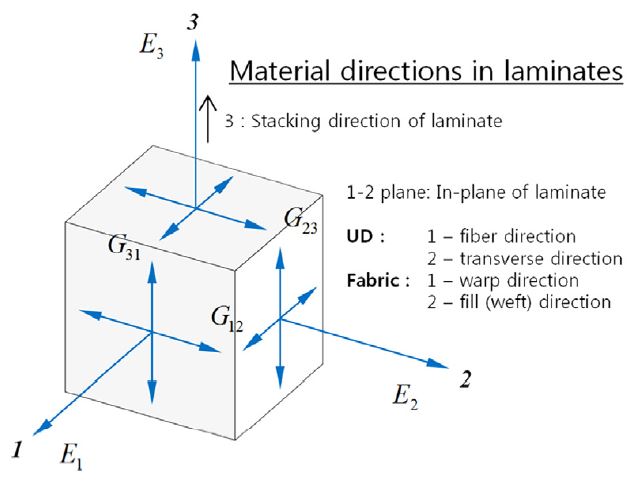

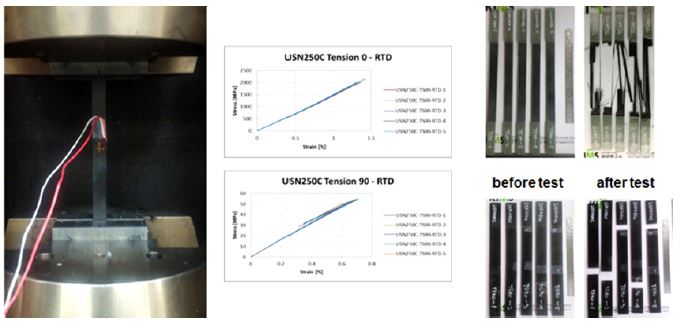

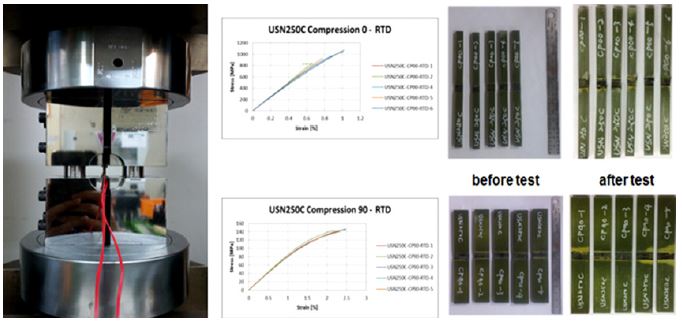

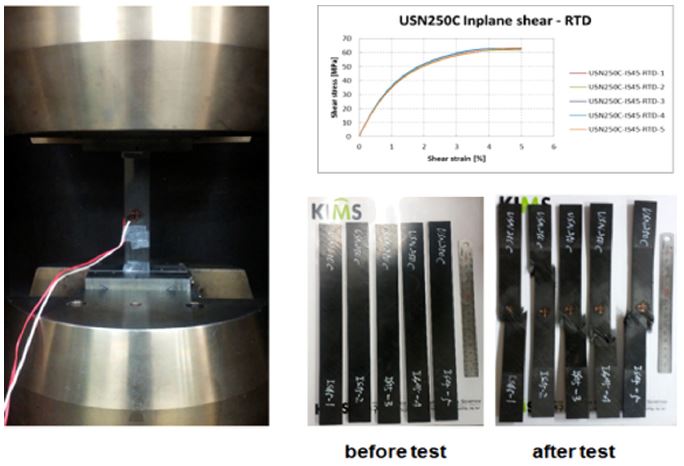

복합재 적층판은 Fig. 4와 같이 방향에 따라서 서로 다른 물성을 가진다. 선택된 복합재의 기계적 물성을 얻기 위해서 두 가지 프리프레그로 각각 복합재 평판을 제작한 후 인장(1 방향, 2 방향), 압축(1 방향, 2 방향) 및 면내전단(In-plain) 시험을 수행하였다.

인장시험

1) Test Specification : ASTM D3039

2) Property : E1, Xt, ν12, E2, Yt

압축시험

1) Test Specification : ASTM D6641

2) Property : E1, Xc, E2, Yc

면내전단시험

1) Test Specification : ASTM D3518

2) Property : G12, S

Table 2는 시험결과로 얻은 복합재의 강성 및 강도를 나타낸다. 복합재의 굽힘 강성을 증가시키기 위한 방법으로 샌드위치 구조를 고려하였다. 샌드위치 구조용 심재는 재활용이 가능한 열가소성 플라스틱 폼(Foam) 소재인 Divinycell high performance PET sandwich core를 사용하였다. 폼 소재는 밀도에 따라서 기계적 특성이 결정되는데, Table 3은 고려된 폼 소재의 특성을 나타낸다.

Table 3에서 폼 소재의 전단 강성은 일반적인 균질등방성의 탄성소재와는 다르게 압축 강성으로부터 구할 수 없는 독립적인 값을 가지는데, 이것은 폼소재의 강성이 복합재 소재와 유사하게 직교이방성을 가짐을 나타낸다.

2.2 선루프 Frame B의 형상설계

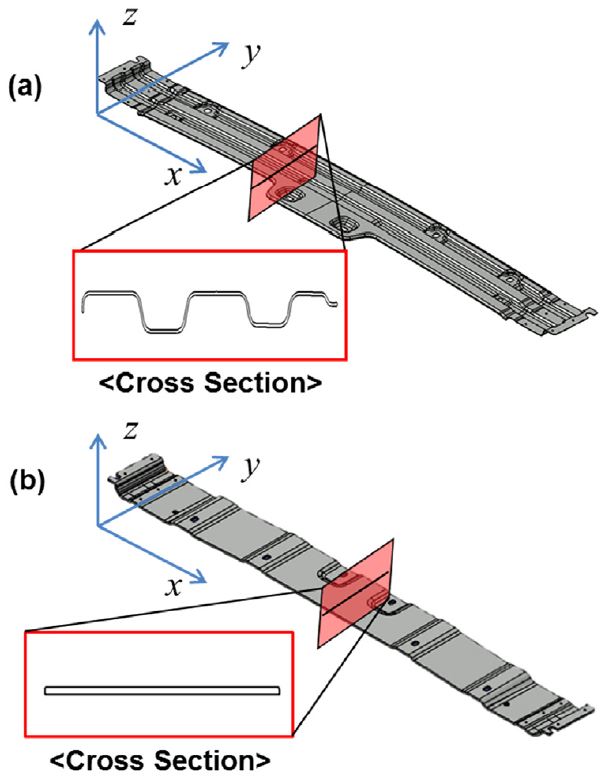

기존의 철강으로 제조된 Frame B는 굽힘 강성을 증가시키기 위해 주름(Corrugation)을 이용한 복잡한 단면 구조 갖는다. 하지만 복합재 성형에 있어 복잡한 굴곡은 제작성을 크게 떨어뜨리기 때문에 단면 형상은 최대한 단순화하여야 하며, 부족한 강성은 적층설계를 통해 확보하여야 한다. Fig. 8은 기존의 철강으로 제조된 Frame B의 형상과 복합재 Frame B의 단면을 비교하여 보여준다. Fig. 9는 설계된 연속 섬유 탄소 복합재 Frame B의 치수를 보여준다.

Comparison of the configuration designs between (a) the steel frame B and (b) the composite laminate frame B

2.3 선루프 Frame B의 적층설계

복합재 적층판의 적층설계에서의 설계변수는 단순한 적층량뿐만 아니라, 적층각 및 소재의 조합으로 이루어진다. 이러한 적층설계는 복합재 적층판의 생산공정 및 구조적 성능을 동시에 고려하여 수행되어야 한다.

Frame B의 길이방향으로의 굽힘 강성(EIyy )을 확보하기 위해서는 선정된 소재 중에서 일방향(UD) 소재(USN 250 C)만 선택하여 섬유방향이 Frame B의 길이(x-axis) 방향으로 모두 배열이 되도록 하는 것이 가장 유리하다. 그러나 이러한 적층은 PCM 공법으로 복합재 적층판을 성형할 때에 고온에서의 낮은 수지 점도에서 일방향 탄소섬유들의 배열이 유지되지 않는 문제를 발생시킬 수 있기 때문에 최외각의 적어도 1장 이상의 직물 소재를 사용하여서 섬유의 흐트러짐을 방지하여야 한다. 그러나 직물소재의 섬유방향 강성(E1 )은 일방향 소재의 것에 비해서 현저히 낮기 때문에 최외각에 직물 소재를 사용하는 것은 굽힘 강성(EIyy ) 확보에 도움이 되지 않는다. 따라서 본 연구에서는 직물 소재(WSN 3K A)를 적층판의 최외각 층에 각각 한 장씩만 배치하였다.

강성 요구도를 만족시키는 적층 설계안을 확보하기 위해서 정적하중에서 강성해석을 수행하였다. 전산해석을 위해 ABAQUS 6.13 Implicit solver(linear static analysis)를 사용하였으며, 전처리는 Altair Hypermesh를, 후처리는 ABAQUS 6.13 CAE를 사용하였다. 전산해석 모델은 Frame B와 함께 Mechanism rail을 포함하고 있으며 Element type은 S4R과 일부 S3R 쉘 요소로 구성되어 있다. Frame B를 위한 쉘 요소들의 Shell Section 정의에서 적층판을 표현하기 위한 parameter로서 COMPOSITE을 적용하였다. 두 종류의 복합재 소재 및 폼 소재의 물성은 *Elastic, type=Lamina를 사용하여 소재의 직교이방성을 표현하였다.13) 단, 직교 이방성의 물성 중에서 두 종류의 복합재 소재의 G13 및 G23 는 실험으로 얻은 G12과 같다고 가정하였으며, 폼 소재는 세 방향의 전단 강성 모두 Table 2의 전단강성 값을 동일하게 적용하였다. 해석모델의 경계조건은 Fig. 2에서 나타낸 Mechanism rail의 고정위치(Supporting Points)에서 모든 병진과 회전을 고정하는 조건으로 수행하였다.

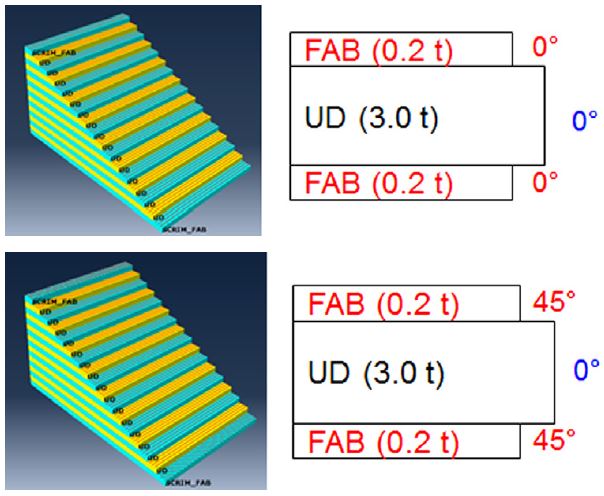

Fig. 2에서 Frame B에 하중이 가해지는 위치는 Frame B의 중앙에서 약간 앞쪽으로 치우쳐 있기 때문에 약간의 비틀림(Torsion) 하중이 존재한다. 복합재 적층판의 비틀림 강성(EIxy )을 확보하기 위해서는 최외각의 직물 소재의 적층각을 0°에서 45°로 변경하는 것이 유리하지만 이는 도리어 적층판의 굽힘 강성(EIyy )의 저하를 초래하게 된다.14) 본 연구에서는 유리한 적층각을 결정하기 위해 Fig. 10과 같이 적층판의 내부는 일방향 소재로 3.0 mm의 두께로 적층하고, 최외각 층의 직물 소재를 0°와 45°로 각각 적층한 모델들에 대해 전산해석을 수행하고 그 결과를 비교하였다. Fig. 11은 최외각 층의 직물 소재가 45°로 적층된 모델의 해석결과로 얻은 z 방향의 처짐량을 나타낸다. 그림에서 보는 바와 같이 중앙에서 빗겨난 하중점에 의해서 비틀림 변형이 발생하게 되는데, 최외각 층이 0°인 첫 번째 모델은 처짐량이 9.25 mm이며, 최외각 층이 45°인 두 번째 모델의 경우 8.76 mm이므로, 동일한 소재를 사용하더라도 최외각 층의 적층각의 변경만으로도 약 0.5 mm의 이득을 얻을 수 있음을 확인할 수 있다.

Graphical views of the laminate designs for the composite frame B: To see the effect of laminating direction of single carbon fabrics on outer surfaces

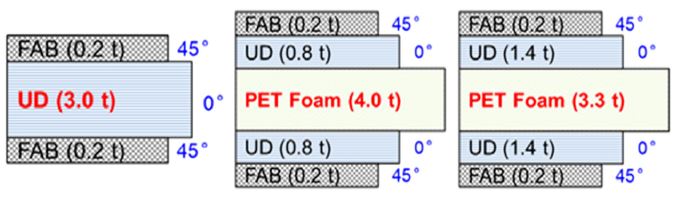

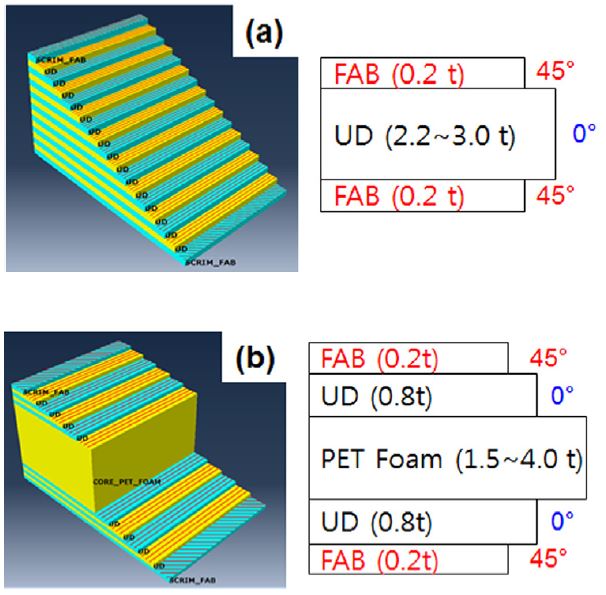

PCM 공법은 샌드위치 구조의 적용이 비교적 용이다. 본 연구에서는 Frame B의 굽힘 강성(Myy )의 확보를 위해서 복합재 소재로만 적층된 구조와 PET foam core (P60, isotropic으로 가정)가 포함된 샌드위치 구조에 대해서 Fig. 12와 같이 적층판에 사용된 일방향 소재 또는 폼 코어의 두께를 변화시키는 Parametric study를 통해 적층설계를 수행하였고 그 결과는 Table 4와 같다.

Laminate design for the composite frame B according to the thickness variation of (a) the UD layer in the pure laminate structure or (b) the PET_Core in the sandwich structure

위의 Table 4의 1~3번 결과를 보면 UD 복합재 소재의 적층수를 증가시키면 구조강성이 높아지는 것을 알 수 있다. 하지만 적층수를 증가시키는 것만큼 Frame B의 무게 또한 증가하여 구조 경량화에는 불리하다. 따라서 4~9번의 결과와 같이 Frame B의 구조를 샌드위치 구조로 가져가고 단순이 심재의 두께를 증가시키면 구조강성과 경량화 두 가지 모두 만족하는 것을 알 수 있었다. 따라서 Frame B의 구조강성을 만족하면서 경량화를 달성하기 위해서는 샌드위치 구조를 적용하는 것이 유리하다.

시제품 제작 및 검증을 위해 Parametric study결과를 분석하면 복합재 소재로만 적층된 3번 결과인 3.4 mm 이상이 적절하며, 샌드위치로 구성된 설계안에서는 8번 결과인 직물 소재 0.4 mm, 일방향 소재 1.6 mm와 PET foam core 3.5 mm 이상의 모델이 Frame B의 구조 요구도를 만족하는 결과를 얻는 것을 확인하였다. 본 연구에서는 3번과 8번을 기준으로 4.0 mm 두께의 폼 소재를 구매하고, 필요한 금형 등을 설계하고 시제품 제조에 적용하였다.

3. 시제품 제조

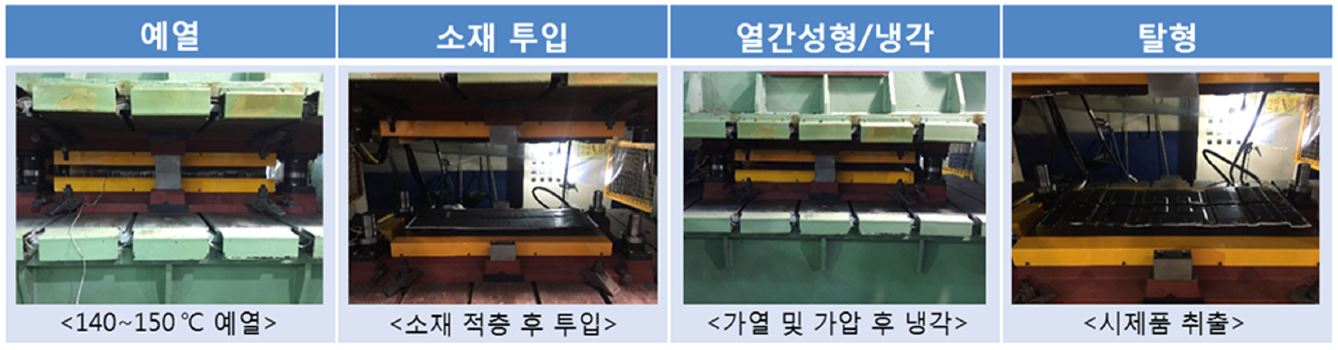

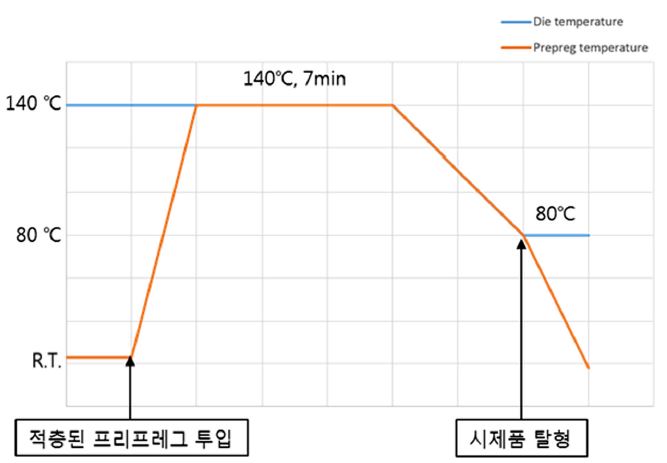

시제품을 제조하기 위해서 PCM 공법용 금형을 제조하였다. 속경화 에폭시의 경화를 위해서, Fig. 13에서 나타낸 것과 같이 적층한 복합재 소재를 140 ~ 150°C로 예열된 금형에 소재를 투입하여 7분간의 경화 후 냉각수를 흘려 금형을 급랭하여 제품을 탈형하는 방식으로 시제품을 제작하였다. Fig. 14는 복합재 경화에 사용된 경화 사이클을 타나낸다.

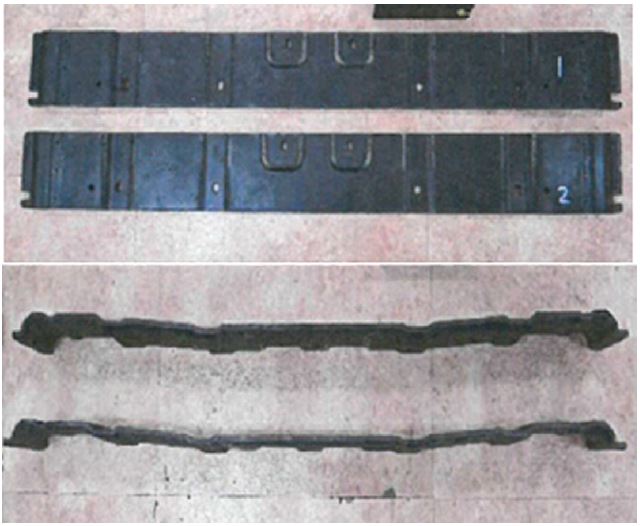

Frame B를 제조하기 위한 PET 폼은 먼저 프리포밍 공정을 거치는데, 강성이 높은 P150의 경우 비교적 높은 취성으로 인해 성형성이 떨어져서 프리포밍 공정 중에 파손이 발생하는 문제가 있으므로 최종적으로는 P60, P100만 시제 제조에 적용하였다. Fig. 15는 최종적으로 제조된 제품을 나타낸다.

4. 상세 설계 및 평가

상세설계 단계에서는 제품 제조 공정 및 시제 평가에서 나타난 문제점을 보완하여 적층설계를 변경하고 새로운 시제 제조에 반영하게 된다.

시제의 제조에서는 샌드위치 구조의 두께에 맞추어 설계한 금형에서는 PET 폼의 낮은 강성으로 인하여 복합재 적층판에 주어지는 압력이 다소 약하게 작용하였다. 따라서 샌드위치 구조의 적층설계의 일부 CASE에서는 일방향 소재의 수량을 추가하였다.

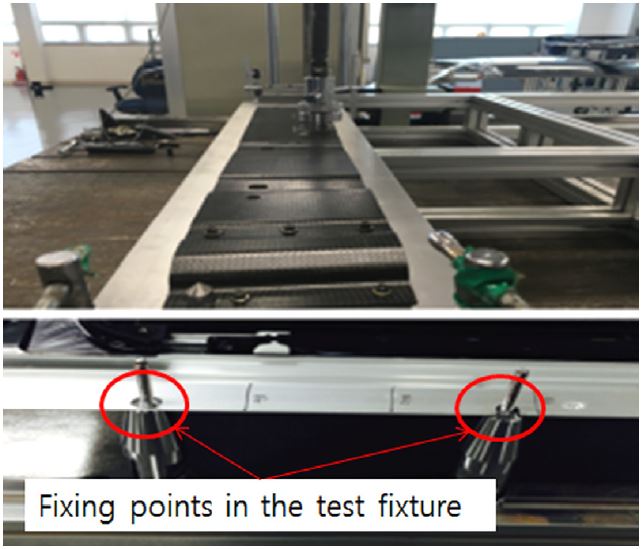

또 강성시험에서의 처짐량의 측정치가 기본해석을 바탕으로 제조된 시제의 계산된 처짐량보다 더 큰 문제가 발생하였다. 시험방법을 검토한 결과 이러한 문제는 기본적층설계에 사용된 전산모델의 Supporting Points에서의 경계조건과 시험에서 사용된 고정조건의 차이에서 비롯된 것으로 분석되었다. 전산모델상의 경계조건은 All fixed support(모든 병진 및 회전을 구속)로 견고하게 구속되어 있으나, 실제 강성 시험의 경계조건은 Fig. 16과 같이 구속부분 지지대의 홀 크기와 고정 핀의 직경이 다르고 고정 장치의 약한 강성으로 인해 완벽한 All fixed support 조건을 구현하지 못하는 문제가 있었다. 따라서 약화된 경계조건의 영향을 만회하기 위해서 샌드위치 구조에 일방향 복합재 소재를 추가적으로 적층설계에 반영하였다.

Table 5는 최종적으로 결정된 적층설계와 제조된 시제품의 두께(Total thickness) 및 강성시험 결과를 나타낸다. Fig. 17은 Table 5에서 나타낸 최종 적층설계안을 그림으로 표현한 것이다.

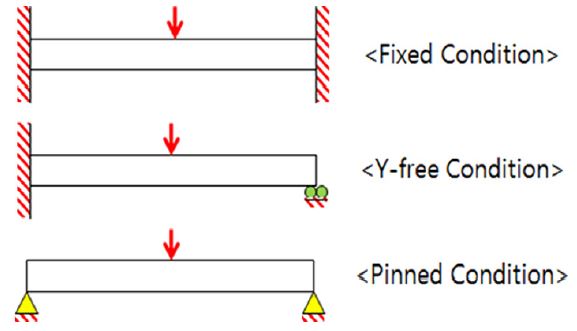

수행된 강성시험에서의 고정 장치의 취약한 강성이 처짐량에 미치는 영향성을 검토하기 위하여 전산해석상의 경계조건을 다양하게 변화시켜 해석을 수행하고 실험결과와 비교하였다. Fig. 18은 해석에 사용된 세 가지 경우인 Fixed, Y-free, Pinned 조건을 나타낸다.

Table 6은 세 가지의 경계조건에서 구한 처짐량의 해석결과와 측정결과를 나타낸다. Table 6에서 나타나듯 구조물의 처짐량의 해석결과는 경계조건에 따라서 매우 크게 차이가 남을 알 수 있다. 즉, Frame sub assembly의 처짐량은 고정하는 고정 장치의 조건에 따라 매우 민감함을 알 수 있었다. 이것은 Frame sub assembly의 처짐량을 측정하는 데에 있어서 Supporting Points의 고정 조건이 시험결과에 매우 큰 영향을 미침을 의미한다.

Table 6의 해석결과와 측정결과를 비교하면 Frame sub assembly의 처짐량을 측정하기 위해 사용되는 고정조건은 대체로 해석에 사용된 Pinned condition에 가까움을 확인할 수 있다.

최종적으로 처짐량 11 mm 이하의 요구 강성을 만족하는 모델로서 CASE 3의 설계안을 확보하고 그 처짐량을 실험적으로 검증하였다.

5. 결 론

본 연구에서는 기존의 철판으로 제작되던 자동차용 선루프 크로스빔(Frame B)을 경량 소재인 연속 섬유 탄소 복합재로 대체 개발하기 위한 새로운 소재의 선정/형상설계/제조공정/구조해석(적층설계)/시제품 검증을 포함한 전주기적 개발 기술을 제시하였으며, 개발 절차 중에 아래와 같은 결론을 얻었다.

- 1) 차량용 부품에 적용하기 위해서 속경화용 에폭시 복합재 소재를 사용한 PCM 공법을 활용하여, PET foam core를 적용한 샌드위치 구조의 새로운 복합재 Frame B를 개발하였다.

- 2) 연속섬유 탄소 복합재 Frame B는 형상설계 단계에서 기존의 철판을 사용하는 형상과는 다른 방법으로 접근해야한다. 복합재 성형에 있어 복잡한 굴곡은 제작성이 떨어지기 때문에 단순화되어야하며 부족한 강성은 적층설계를 통해 확보되어야 한다.

- 3) Frame B의 적층설계 시 외각층에 45°직물 복합재를 적층하여 비틀림에 대한 보강을 하는 것이 0°로 보강하는 것 보다 유리하다. 또한 샌드위치 구조를 적용하면 무게 증가를 최소화 하며 구조강성의 요구도를 만족시킬 수 있다.

시제품 검증시험에서 나타난 고정 장치의 약한 강성이 처짐량에 미치는 영향을 상세설계 단계에 반영하여 적층판 설계를 개선하였으며, 최종적으로 기존 철판 제품보다 약 18 % 가량 경량화된 복합재 Frame B를 제시하였다.

Nomenclature

| E1 : | modulus in fiber direction (tensile) |

| E2 : | modulus in transverse direction (tesile) |

| ν12 : | poisson’s ratio |

| G12 : | in-plane shear modulus |

| G23 : | transverse shear modulus |

| G31 : | in-plane shear modulus |

| Xt : | tensile strength in fiber direction |

| Xc : | compressive strength in fiber direction |

| Yt : | tensile strength in transverse direction |

| Yc : | compressive strength in transverse direction |

| S : | in-plane shear strength |

| EIyy : | longitudinal bending stiffness of frame B |

| EIxy : | torsional stiffness of frame B |

Acknowledgments

본 연구는 한국 산업단지공단 산업통상지원부에서 시행한 지식경제부사업(친환경 경량화 탄소섬유 Sunroof 모듈 개발, THMDN06R1)으로 지원된 연구결과입니다.

References

- T. W. Lim, “Prospect and Trend of Future Technology in Automotive Industry”, 2015 Korea Science and Technology Annual Meeting, (2015).

- S. B. Choi, S. W. Kim, and S. K. Jeong, Technology Trends and Development Strategy for Weight Reduction of Automobiles, KISTI, (2013).

- N. P. Lutsey, Review of Technical Literature and Trends Related to Automobile Mass-reduction Technology, UCD-ITS-RR-10-10, Institute of Transportation Studies, UC Davis, (2010).

- H. W. Kim, Y. S. Lee, M. S. Kim, and C. Y. Lim, “Technology Trends in Lightweight Carbody and Aluminum Sheet Alloys”, Machinery and Materials, 27(2), p6-18, (2015).

-

S. W. Jin, D. H. Park, G. S. Lee, C. W. Kim, H. W. Yang, D. S. Kim, and D. H. Choi, “Material Optimization of BIW for Minimizing Weight”, Transactions of KSAE, 21(4), p16-22, (2013).

[https://doi.org/10.7467/ksae.2013.21.4.016]

- J. S. Park, J. B. Kim, J. B. Moon, H. K. Jang, and S. H. Yoon, “Future Technology for Multi-material Lightweight Carbody Structure”, Machinery and Materials, 28(2), p42-57, (2016).

- J. Shury, http://www.compositestoday.com/2016/10/bmw-limits-carbon-fibre-use-to-increase-profits/, (2016).

- G. Gardiner, http://www.compositesworld.com/ articles/is-the-bmw-7-series-the-future-of-autoc omposites, (2016).

- K. Akiyama, “Development of PCM (Prepreg Compression Molding) Technology”, Automotive Lightweight Procurement Symposium, Dusseldorf, (2014).

- J. B. Moon, J. H. Kim, H. K. Jang, and J. S. Park, “A Study on Calculation of Composites Lamina Material Properties through Reverse Engineering of Light Weight Composite Carbody”, Transactions of KSAE, 25(1), p1-10, (2017).

- W. Hufeubach, J. Werner, J. Kiele, and S. Kipfelsberger, Holistic Structural Design Concept and Lightweight Components in Multi-material-design for the Electric Vehicles of the Future, Future Car Body, Bad Nauheim, (2014).

- G. Kasmeier, The Development of Roding Carbon Cell Field of Tension between Differential and Integral Construction Method, Future Car Body, Bad Nauheim, (2014).

- Abaqus 6.13 Analysis User's Manual, Dassault Systems Simulia Corp., (2013).

- R. F. Gibson, Principles of Composite Material Mechanics, McGraw-Hill Inc., New York, (1994).