디젤 엔진에서 예혼합 가솔린/파일럿 디젤 이종연료의 연소 및 배출가스 특성에 관한 연구

Copyright Ⓒ 2017 KSAE / 148-07

Abstract

It is known that diesel engines have the disadvantage of high emission levels of NOx and PM. Therefore, many combustion strategies have been developed to reduce these harmful NOx and PM emissions in a diesel engine. Among these strategies, HCCI(Homogeneous Charge Compression Ignition) and PCCI(Premixed Charge Compression Ignition) are the most popular as these can reduce NOx and PM simultaneously. However, when a single fuel like diesel is applied, it is difficult to control the combustion phase and this can lead to power reduction. In this study, premixed gasoline and pilot diesel were used to overcome the problems of controllability of the combustion phase and harmful emissions. We injected gasoline directly into the combustion chamber and the gasoline/air mixture was ignited with a pilot diesel fuel near the top dead center. The results showed that the combustion and emission characteristics of dual-fuel combustion were comparable to those of conventional diesel combustion. When we applied the dual-fuel PCCI combustion concept, more than 90 % of NOx and PM emission was reduced simultaneously without significant degradation of efficiency compared to conventional diesel combustion.

Keywords:

Dual fuel, Premixed, Pilot injection, Diesel engine, PCCI키워드:

이종연료, 예혼합, 파일럿 분사, 디젤엔진, 부분예혼합압축착화1. 서 론

최근 무분별한 화석연료의 사용으로 환경에 유해하고 인체에 막대한 손상을 일으키는 배출가스들이 다량으로 생성되고 있다. 그중 조선업, 자동차 산업, 그리고 발전소에서 주로 사용되고 있는 디젤 엔진은 높은 온도와 압력조건에서 디젤의 자발화특성을 이용한 압축착화연소방식을 적용하기 때문에 발암물질로 지정된 입자상물질(PM)과 광화학스모그의 원인인 질소산화물(NOx)의 배출이 많은 것으로 알려져 있다. 따라서 디젤엔진이 가지고 있는 이러한 단점들을 극복하고자 다양한 연소전략들이 연구되고 있다. 최근 활발하게 연구되고 있는 연소전략은 연료를 이른 시기에 분사하여 혼합기를 균일하게 조성하여 혼합기에서 국부적으로 농후한 영역을 감소시킬 수 있는 예혼합압축착화(HCCI; Homogeneous Charge Compression Ignition)와 부분예혼합압축착화(PCCI; Premixed Charge Compression Ignition) 연소전략이다. 이러한 연소전략은 일반적인 디젤연소에서의 급격한 열발생 구간과 농후한 혼합기 영역을 감소시켜주므로 PM과 NOx의 배출량을 동시에 저감하는데 큰 효과가 있다고 알려져 있다.1-3)

하지만 앞서 언급한 HCCI 및 PCCI 연소전략은 단일 연료가 혼합기와 연소실 내부에서의 온도와 압력에 의해 착화되는 성질 때문에 연소상을 제어하는데 많은 어려움이 있고, 출력이 저하되는 현상이 발생할 수 있다. 또한 매우 이른 시기에 분사되는 연료는 실린더 벽면에 연료침착(Wall wetting) 현상을 유발하고 연소온도도 낮기 때문에 과도한 미연탄화수소와 일산화탄소 발생 및 연비 저감 등의 문제의 원인이 된다. 따라서 이러한 HCCI 및 PCCI의 단점을 극복하기 위하여 이종연료를 혼소시키는 Dual-fuel 연소전략에 대한 연구가 활발히 진행되고 있다.4-7)

Dual-fuel 연소전략은 가솔린 연료와 같은 옥탄가가 높은 연료를 흡기과정 중에 분사하여 연소실 내부에 균일한 혼합기를 형성하고 이후, 높은 세탄가를 가진 연료를 연소실 내에 TDC 근방 부근에 분사하여 착화를 시킴으로써 균일한 혼합기와 함께 연소시키는 방안이다.8-10) 현재는 다양한 연료들을 통해 이 연소전략을 연구하고 있는데 Inagaki 등11)과 Kokjohn 등12)은 옥탄가가 높은 Iso-octane이나 Iso-pentane을 흡기과정 중에 포트 분사하여 예혼합하였고 이후 디젤을 직분사하여 점화시킴으로써 배출가스를 저감하고자 하였다. 또한 Papagiannakis 등13)은 천연가스를 포트분사 후, 디젤로 점화시켜 NOx와 PM의 동시 저감효과를 보였다.

본 연구에서는 Dual-fuel 연소전략을 진행하기 위하여 단기통 디젤엔진의 헤드 가공을 통해 가솔린용 피에조 타입 분사기와 디젤용 솔레노이드 타입 분사기를 실린더 헤드에 동시 장착하였다. 또한 가솔린 분사기와 디젤 분사기를 동기화시켜 각각 원하는 분사시점에서 분사할 수 있도록 드라이버를 구성하였다. 흡기과정 중에 옥탄가가 높은 가솔린을 포트분사가 아닌 직접 분사할 수 있으므로 이른 시기 및 늦은 시기에 분사가 가능하기 때문에 부하별로 최적의 분사시기를 지정할 수 있다. 본 연구에서는 일반 디젤 연소 대비 Dual-fuel 연소를 진행하는 경우 최적의 분사시기 조건에서 가솔린 대체율에 따른 연소 및 배출가스 특성을 파악하였다. 또한 특정 부하 조건에서 Dual-fuel PCCI 연소를 적용하는 경우 디젤 연소 대비 PM 및 NOx의 저감율과 엔진 효율 변화를 살펴보았다.

2. 실험장치 및 방법

2.1 실험장치

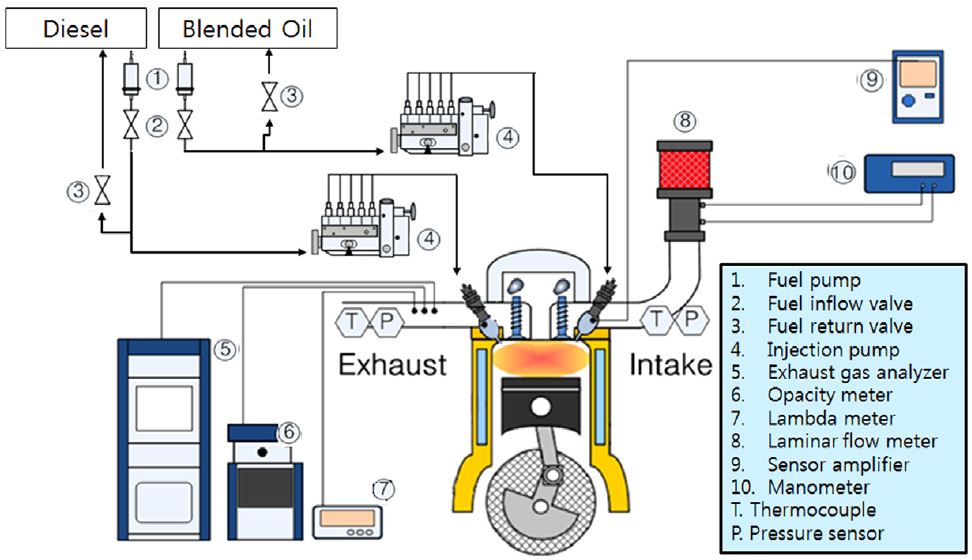

본 연구에서는 커먼레일 분사 시스템이 장착된 단기통 디젤엔진을 이용하여 연소 및 배출가스 특성 실험을 수행하였다. 본 연구에 사용된 엔진의 제원 및 실험장치의 개략도는 Table 1과 Fig. 1에 각각 나타내었다.

실험엔진은 대형 버스엔진의 한 기통을 이용하여 단기통 엔진으로 개조한 것으로써 DC 동력계를 통하여 엔진회전수와 부하를 조절할 수 있다. 엔진의 안정성과 내구성을 고려하여 엔진회전수는 1000 RPM으로 고정하였으며 IMEP 2 ~ 8 bar의 부하 조건에서 실험을 수행하였다. 엔진 헤드 가공을 통하여 디젤 분사기와 가솔린 분사기를 동시에 장착하였고, 각각의 드라이버를 통해 분사시기를 임의로 제어할 수 있도록 구성하였다.

단기통 엔진의 회전수 및 부하를 제어하기 위하여 55 kW급 DC동력계(Shinwha사)를 사용하였으며, 연소 특성을 분석하기 위해 압전식 압력센서(Kistler, 6052C)와 이의 장착을 위한 어댑터(Kistler 6542Q27)를 연소실 내부에 설치하였다. 연소실 압력을 엔코더 신호와 동기화시켜 크랭크각 0.5°단위로 측정했고, 이를 연소해석기(Dewetron, DE500)를 사용하여 열방출률을 계산하였다. 흡입되는 공기량을 측정하기 위해 흡기 레져버(Reservoir)의 상단에 층류 유량계(Meriam Inst. Co.)를 설치하였고, 공연비는 광대역 공연비 센서(ETAS, LA4)를 사용하여 측정하였다. 유해 배출물을 확인하기 위해 배출가스 분석기(AVL, AMA I-60)를 통해 THC(검출한계 : 5,000 ppm), CO(검출한계 : 50,000 ppm), NOx(검출한계 : 5,000 ppm)의 가스상 물질들을 측정하였고, 연소 과정 중에 발생하는 입자상물질(PM)의 질량 농도를 측정하기 위해서 에어로졸 모니터(TSI, Dusttrak DRX 8533)를 사용하였다. 입자상물질의 개수 농도와 입경별 개수 농도를 측정하기 먼저 엔진 배출가스 희석장치(Decati, DEED)로 배출가스를 약 90배 희석시킨 후, FMPS(TSI, Fast Mobility Particle Sizer)를 통하여 측정하였다. FMPS는 5.6 nm ~ 600 nm의 입경크기를 가지는 입자들을 1초 간격으로 개수농도와 입경별 개수농도를 동시에 측정할 수 있다.

2.2 실험방법

본 연구에서는 가솔린 연료를 실린더 내 흡기 과정 중에 직접 분사하여 예혼합한 후에 직접 분사된 디젤과 혼소시켰을 때의 연소 및 배출가스 특성을 파악하기 위하여 두 가지의 실험방법을 선정하였다. 첫 번째로는 IMEP 기준으로 저부하인 2 bar영역에서부터 고부하 영역인 8 bar의 영역까지 디젤의 일정 부분을 가솔린으로 대체하여 실험을 진행하였다. 발열량 기준으로 가솔린은 약 40 %까지 디젤을 대체하였으며 각 부하별 디젤의 파일럿 분사, 주분사, 가솔린 분사시기 및 대체율을 Table 2에 제시하였다. 디젤의 분사시기는 모든 조건에서 파일럿 분사를 주분사보다 10°앞쪽에서 분사하였고, 가솔린은 저부하 영역에서는 분사시기를 상대적으로 지각시켜 혼합기의 과다한 예혼합을 방지하여 미연탄화수소와 일산화탄소의 발생을 최소한으로 하고자 하였으며 고부하 영역으로 갈수록 분사량이 많아지므로 분사시기를 더 진각시켜서 충분한 예혼합과정을 유도하였다.

두 번째로 진행한 실험은 IMEP 5 bar의 중부하 조건에서 일반적인 디젤의 연소 및 배출가스 특성을 바탕으로 Dual-fuel PCCI 연소특성을 파악하고자 다음의 실험을 수행하였다. 우선 가솔린 대체율을 55 %까지 증가시켰을 경우, 가솔린 대체율을 75 %까지 증가한 후 디젤을 TDC 근처에서 단분사한 경우, 마지막으로 디젤의 분사시기를 더 진각 시켜서 PCCI 연소 영역에서 각각의 연소 및 배출가스 특성에 관해서 고찰해보았다.

3. 실험 결과 및 고찰

3.1 연소특성 결과

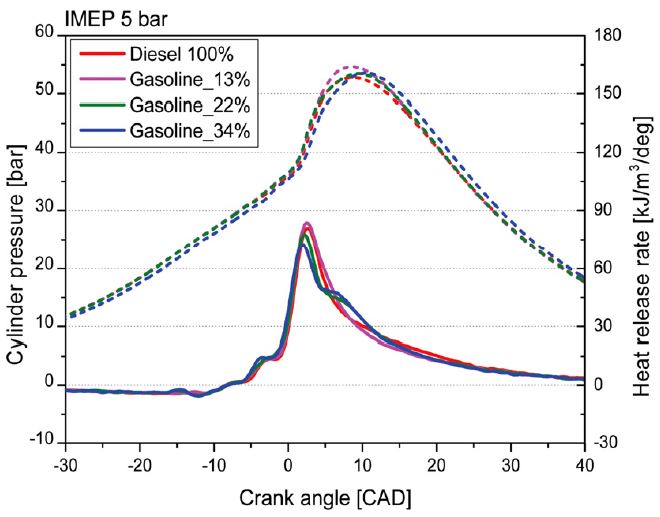

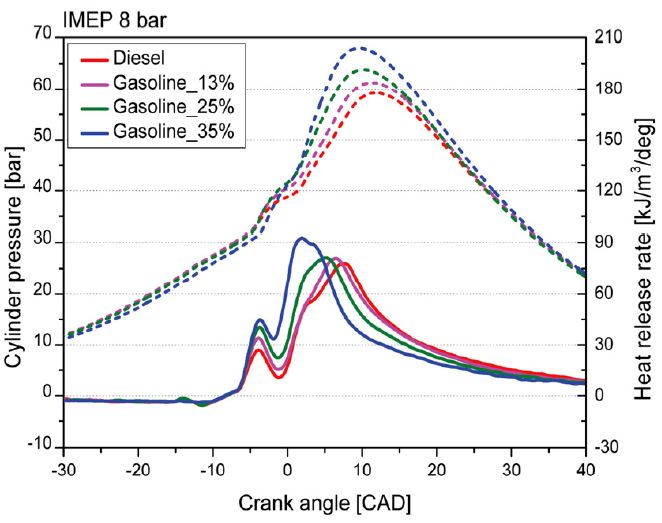

Fig. 2와 Fig. 3은 각각 중부하영역인 IMEP 5 bar와 고부하영역인 IMEP 8 bar영역에서의 연소실 압력과 열방출률에 대한 그래프를 나타내고 있다. 중부하의 조건인 IMEP 5 bar영역에서의 그래프를 살펴보면 가솔린 연료의 대체율이 증가하여도 실린더 내부 압력과 열방출률에 대한 차이가 미미한 경향을 보이는 것을 알 수 있다. IMEP 5 bar의 경우 가솔린 혼합기의 과다한 예혼합을 방지하기 위하여 가솔린의 분사시기를 BTDC 80 ~ 100 CA°로 설정하였는데 이로 인하여 디젤을 대체한 가솔린 연료의 예혼합 연소가 발생하는 영역이 디젤 연소의 경우와 비슷하다고 판단된다. 고부하 조건인 IMEP 8 bar에서는 가솔린 연료의 대체율이 증가할수록 연소실 내부의 실린더압이 높아지고 예혼합 연소영역에서 급격한 열방출률을 나타내고 있다. 상대적으로 가솔린의 대체율이 증가할수록 확산화염 영역에서의 열방출률이 감소하는 양상을 확인 할 수 있는데 이로 인하여 입자상물질의 감소가 기대된다. IMEP 8 bar 조건에서는 가솔린의 분사시기를 상대적으로 이른 분사시기 조건인 BTDC 180 CA°로 설정하였는데 이로 인하여 대체율이 증가할수록 예혼합된 가솔린 연료가 많이 존재하여 예혼합 연소영역에서의 열방출율이 증가한다.

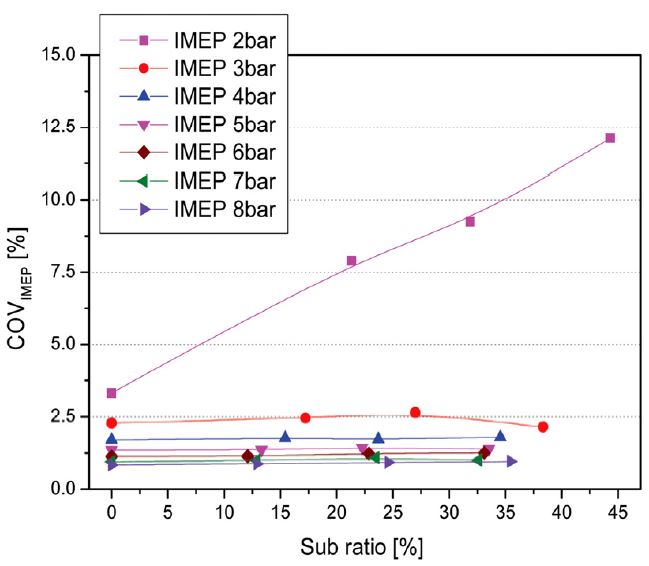

Fig. 4는 연소안정성의 척도로 널리 사용되는 도시유효평균압력 변동계수(COVIMEP)에 대한 그래프이다. 일반적인 경우 변동계수 값이 5 % 이내로 도출될 때가 안정적인 연소라 판단하는데 결과를 보게 되면 저부하 영역인 IMEP 2 bar 영역을 제외한 모든 영역에서 안정적인 연소의 기준인 5 % 이내의 변동계수 값을 보여주고 있다. 또한, 가솔린 연료의 대체율을 높여도 변동계수 값이 일정하여 안정적인 연소가 일어났다고 판단할 수 있다. 저부하 영역에서는 대체율이 높아질수록 연소안정성이 급격하게 저하되는 양상을 볼 수 있는데 이는 대체율이 증가함에 따라 디젤 연료량이 적어지게 되고 따라서 예혼합된 가솔린 연료를 연소시킬만한 충분한 화염이 형성되지 않아 불완전 연소하는 가솔린 연료가 증가하기 때문인 것으로 판단된다.

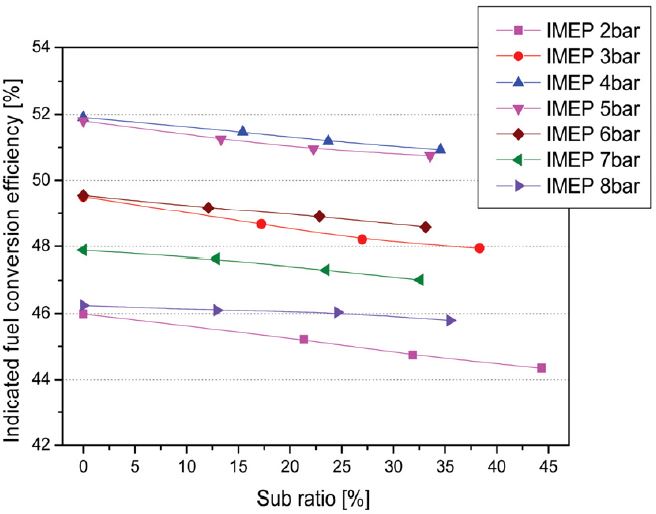

가솔린 연료 대체율에 따른 도시연료전환효율(Indicated fuel conversion efficiency)을 Fig. 5에 나타내었다. 저부하 영역에서는 희박한 연소가 진행될 때 효율이 가장 낮고 중부하 영역에서 가장 높았다가 고부하 영역에서 다시 감소하는 경향을 보이고 있다. 고부하 영역에서 효율이 다시 감소하는 이유는 연료의 분사시간 증가로 인하여 최적점에서 연소가 이루어지지 못한 연료가 존재하기 때문인 것으로 판단된다. 일반적인 디젤 연소와 비교했을 때 가솔린 대체율이 증가할수록 불완전 연소되는 예혼합 가솔린의 양이 증가하므로 열효율이 약간 감소하는 경향을 가지고 있다.

3.2 부하별 배출가스 실험결과

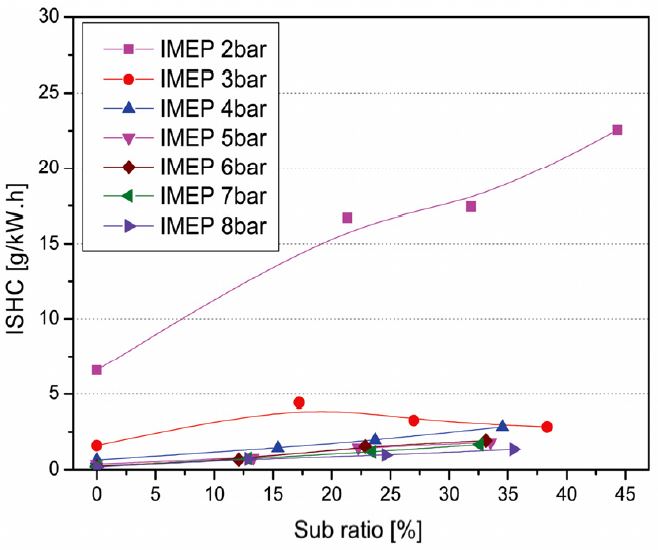

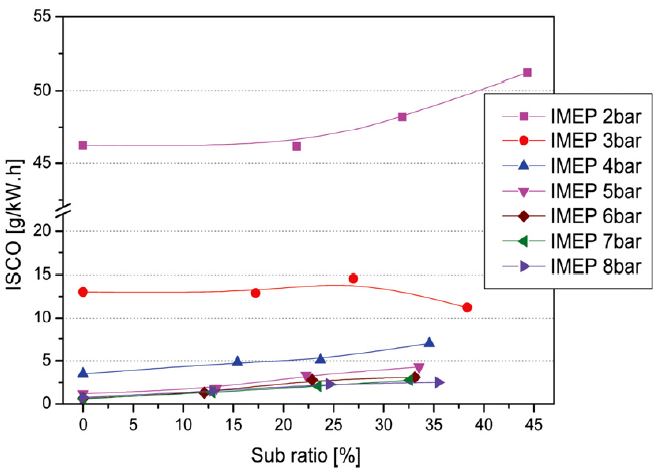

Fig. 6과 Fig. 7에서는 각각 가솔린 대체율에 따른 미연탄화수소와 일산화탄소의 배출가스 배출량에 대한 결과를 나타내고 있다. 미연탄화수소의 경우 저부하 영역에서 고부하 영역으로 갈수록 점점 배출량이 낮아지는 양상을 볼 수 있다. 디젤엔진 특성상 부하가 증가할수록 자발화 하기 좋은 조건인 고온 고압 분위기가 형성되기 때문에 미연탄화수소가 적게 배출되는 것을 알 수 있다. 저부하 영역인 IMEP 2 bar 조건에서는 연소실 내로 투입되는 혼합기가 너무 희박하여 미연되는 연료가 증가하여 미연탄화수소 배출량이 많았다. IMEP 2 bar 조건을 제외하고는 가솔린 대체율을 증가시켜도 일반 디젤 연소와 비교하면 배출량이 미미하게 증가하는 것을 볼 수 있다. 대체율을 증가시킬수록 미연되거나 불완전 연소되는 가솔린 연료가 증가하므로 미연탄화수소나 일산화탄소가 많이 배출되는 것이 일반적인 Dual-fuel 연소의 특징이지만, 본 연구에서는 분사시기 최적화를 통해 미연탄화수소와 일산화탄소의 배출량을 최소화 하였다. 일산화탄소의 경우는 미연탄화수소 배출량 결과와 비슷한 경향을 가지는데 고부하 영역으로 갈수록 불완전 연소가 감소하여 배출량이 감소하는 경향을 가지며 마찬가지로 IMEP 2 bar 영역에서 대체율을 증가시킬수록 디젤 화염의 강도가 낮아서 가솔린 혼합기의 불완전 연소 현상이 심해지므로 상당히 많은 양의 일산화탄소를 배출하고 있다.

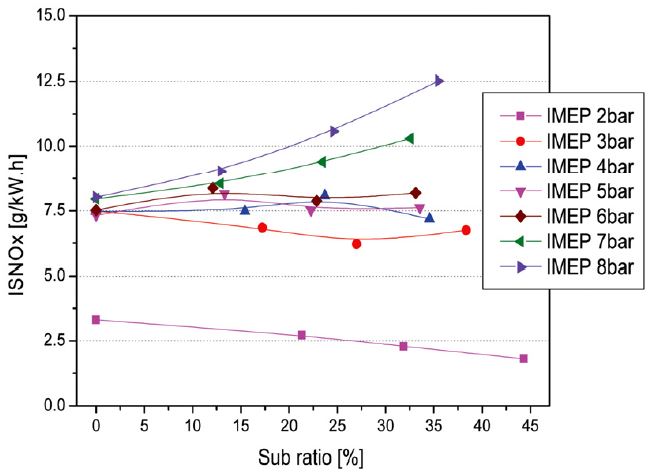

Fig. 8은 가솔린 대체율에 따른 질소산화물의 배출량을 나타내는 그래프이다. 일반적으로 디젤엔진에서 질소산화물의 형성에 가장 큰 영향을 주는 요인은 연소 온도로써 질소산화물의 배출량은 연소 온도가 얼마나 급격하게 변화되었는지를 보여주는 척도이기도 하다. 따라서 부하가 증가할수록 공급되는 연료량이 증가하고 실린더 내의 연소 온도가 증가하게 되므로 질소산화물의 배출량도 증가한다. 저부하 조건인 IMEP 2 bar에서는 가솔린의 대체율이 증가할수록 질소산화물의 배출량이 감소하는 경향을 가지는데 이는 미연되거나 불완전 연소되는 혼합기가 증가하여 연소 온도가 낮아지기 때문이다. 중부하 영역에서는 대체율이 증가하여도 디젤 연소와 비슷한 수준의 질소산화물이 발생하는 것을 알 수 있으나 고부하 영역인 IMEP 7 bar 이상의 조건에서는 가솔린 대체율을 높일수록 질소산화물의 발생량이 증가하는 것을 알 수 있다. 이는 Fig. 3 결과에서 나타나듯이 대체율이 증가할수록 다량의 예혼합한 가솔린이 예혼합 연소 영역에서 연소되면서 연소실 내부의 온도가 국부적으로 급격히 상승하며 이로 인해 질소산화물의 발생이 증가했다고 사료된다.

3.3 부하별 PM 실험결과

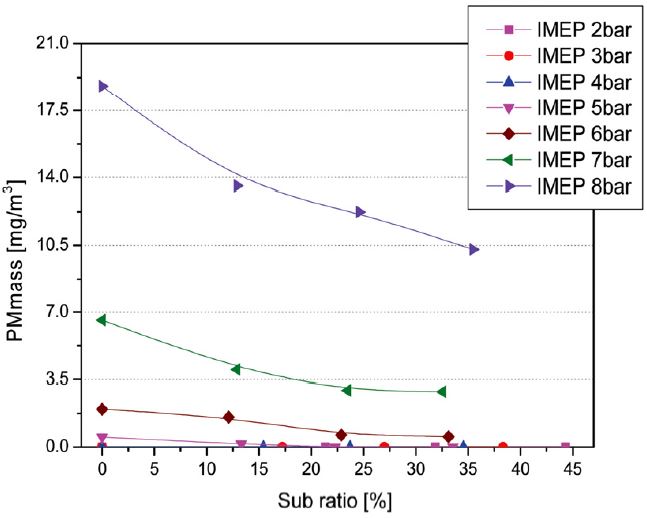

Fig. 9에서는 기솔린 대체율에 따른 입자상물질의 배출량을 나타내고 있다. 디젤 연소의 경우 확산화염(Diffusion flame) 기간에 입자상물질이 다량 발생하게 되며 이는 주로 탄소계 물질인 검댕(Soot)으로 구성되는데 다환 방향족 탄화수소(PAHs)나 아세틸렌과 같은 불포화 탄화수소가 검댕을 생성하기 위한 전구체로 작용하게 된다.

결과를 살펴보면 엔진 부하가 증가할수록 연소실 내에 분사되는 연료량이 많아 공연비가 농후한 영역이 증가하므로 PM의 양이 증가하는 경향을 보이고 있다. 이에 비해 예혼합 영역에서 가솔린을 분사하여 가솔린 연료 대체율을 점점 높일수록 확산화염에 의한 연소가 감소하여 PM의 양도 감소한다.

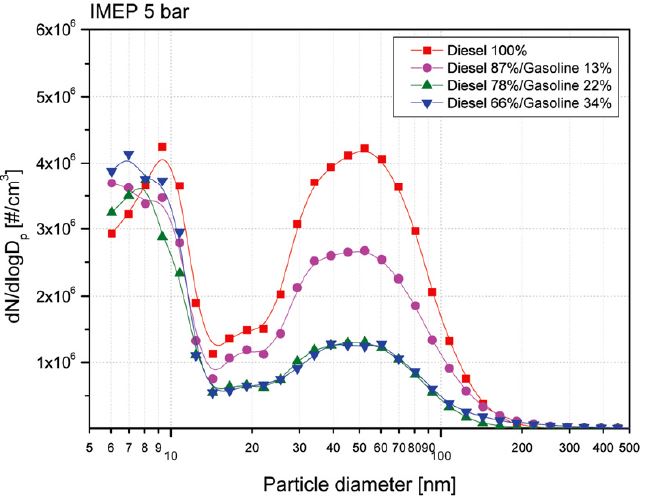

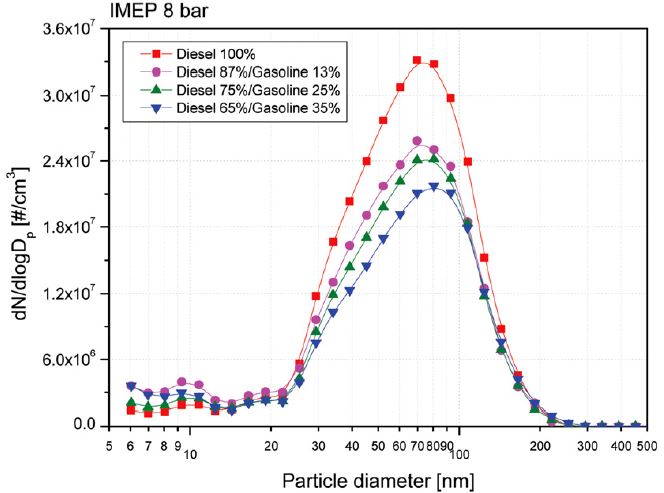

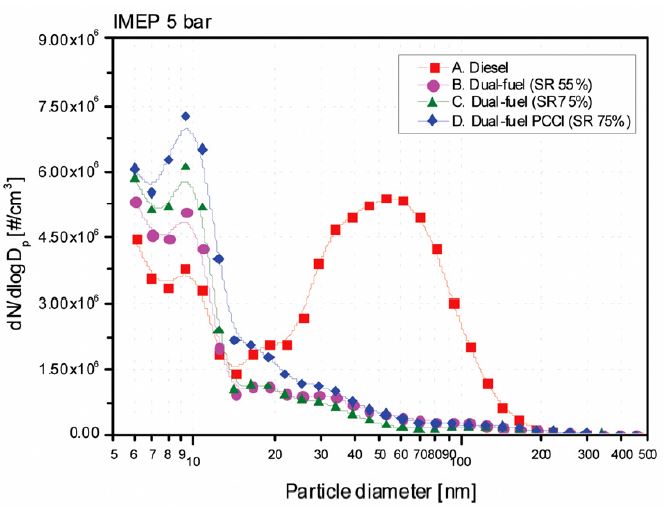

가솔린 대체율에 따른 입자상물질을 이루고 있는 입자들의 입경별 수농도에 대하여 중부하 영역과 고부하 영역에서 FMPS로 측정한 결과를 Fig. 10과 Fig. 11에 각각 나타내었다. 먼저 중부하 조건인 IMEP 5 bar에서 측정한 입경별 수농도를 살펴보면 입자들의 최빈값(Mode diameter)이 10 nm 이하의 영역과 50 nm의 두 군데에 형성되어 있는 것을 알 수 있다. 디젤 연소에 비해 예혼합 가솔린의 대체율을 높이는 경우 20 nm ~ 100 nm의 입경을 가지는 입자들의 수농도가 급격히 감소하는 것을 확인할 수 있다. 하지만 많은 입자들이 50 nm 이하 크기의 핵생성모드(Nuclei mode) 영역에 존재하고 있으며 실제 입자상 물질의 중량농도에 영향을 미치게 되는 입경이 50 nm 이상의 축척모드(Accumulation mode) 영역에 존재하는 입자들의 농도가 높지 않으므로 Fig. 9와 같이 입자상물질의 중량농도 저감이 크지 않다. 고부하 영역인 IMEP 8 bar에서는 10 nm 이하의 영역에서 존재하던 입자들이 사라지고 대부분의 입자들이 70 nm ~ 80 nm의 최빈값을 가지는 영역에 존재하고 있다. 부하가 증가할수록 농후한 영역이 증가하여 확산화염 영역에서 입자들이 다량 생성되고 핵생성모드 영역에 존재하는 작은 입자들이 뭉쳐서 하나의 덩어리를 이루는 응집(Agglomeration) 현상이 발생하므로 축척모드 영역에서 입자들의 수농도가 급증하였다. 이로 인하여 Fig. 9와 같이 고부하 조건인 IMEP 8 bar에서 입자상물질의 중량동도가 급증하였다. 가솔린 대체율이 증가할수록 중부하 영역과 마찬가지로 예혼합 영역에서의 연소량이 증가하고 확산화염 영역에서의 연소량이 감소하므로 입자들의 수농도도 감소하는 경향을 보인다.

3.4 중부하 조건에서 Dual-fuel PCCI 연소

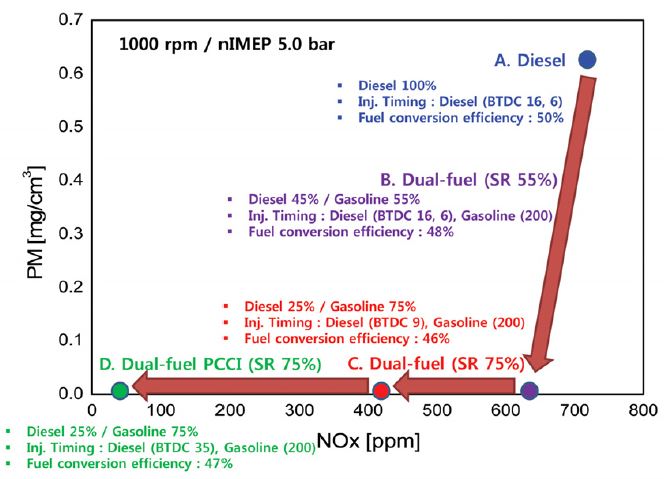

NOx와 PM을 동시 저감하기 위하여 중부하 영역인 IMEP 5 bar 조건에서 분사시기와 가솔린 대체율 제어를 통해 Dual-fuel PCCI 전략을 구현하였다. 다음과 같이 총 4가지 단계를 거쳐서 Dual-fuel PCCI 연소를 구현하였다.

- A : 디젤 연소 (2단 분사)

- B : Dual-fuel 연소 (가솔린 대체율 55 %, 디젤 2단 분사)

- C : Dual-fuel 연소 (가솔린 대체율 75 %, 디젤 BTDC 9°CA에서 단분사)

- D : Dual-fuel PCCI 연소 (가솔린 대체율 75 %, 디젤 BTDC 35°CA에서 단분사)

Fig. 12에서는 각 단계를 거치는 과정에서 감소되는 NOx와 PM의 배출경향을 나타내고 있다. 중부하 영역이므로 디젤 연소에서도 PM 배출량이 높지 않았지만 B, C, D에서 Dual-fuel 연소전략을 적용하면서 PM이 거의 배출되지 않는 것을 알 수 있다. 가솔린 대체율을 55 %까지 증가하는 B의 경우 디젤 연소에 비하여 NOx 감소량은 높지 않았지만 가솔린 대체율을 75 % 높이고 단분사를 적용하는 C의 경우 40 % 이상의 NOx 저감이 가능하며 분사시기를 BTDC 35°CA까지 진각하는 Dual-fuel PCCI 연소를 적용하면 PM의 배출 없이 NOx를 90 % 이상 저감할 수 있다. 디젤 연소의 경우 도시연료전환효율이 50 % 수준을 나타내고 있는데 Dual-fuel 연소를 적용하는 경우 효율이 46 %까지 감소하였으며 최종적으로 Dual-fuel PCCI 연소에서는 디젤 대비 효율이 약간 저하된 47 % 수준의 효율을 나타내고 있다.

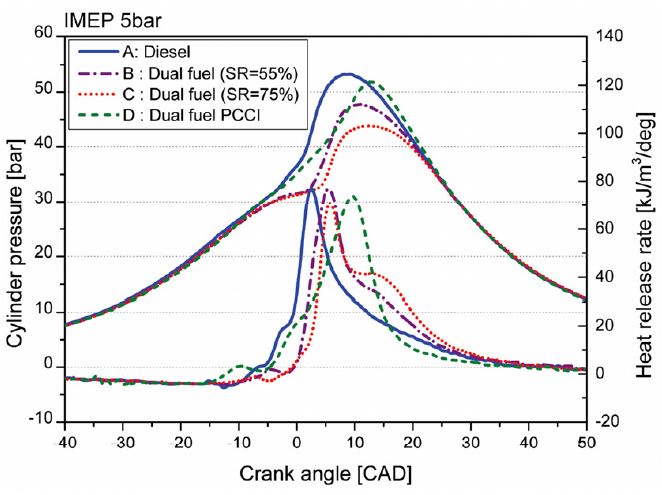

Fig. 13에서는 각 단계별 연소에서 측정한 연소실 압력과 열방출율 선도를 나타내고 있다. Dual-fuel 연소를 적용하는 경우 디젤 연소에 비하여 연소상이 지각되면서 연소실 최대압력이 감소하는 현상을 나타내는데 이로 인하여 가솔린 대체율을 증가할수록 NOx의 배출량이 감소하는 것이다. 대체율을 증가하더라도 B, C의 경우 확산화염 영역에서 연소가 발생하고 있지만 점화시기를 상당히 진각시킨 Dualfuel PCCI 연소의 경우 확산화염이 거의 없이 예혼합연소만 발생하고 있다. 또한 저온연소의 하나인 PCCI 연소에서 일반적으로 발생하는 저온반응(Low temperature reaction)에 의한 열방출 현상이 D의 경우 BTDC 15~5°CA 영역에서 나타나고 있음을 확인할 수 있다.

각 단계별 발생하는 입자들의 입경별 수농도 측정결과를 Fig. 14에 나타내었다. PM의 농도에 영향을 주지 않는 50 nm 이하 영역에서는 디젤에 비하여 Dual-fuel 연소 시 입자들의 수농도가 높았지만 20 nm 이상의 영역에서는 디젤에 비하여 입자들의 수농도가 급감하였으며 그 농도가 매우 낮으므로 실제로 PM이 거의 발생되지 않는다.

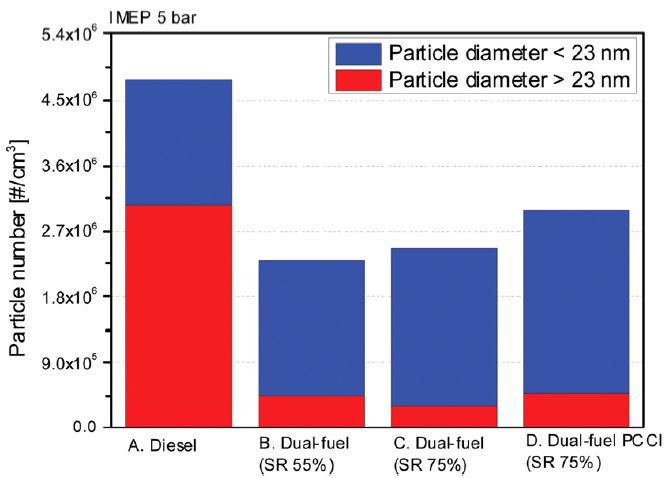

Fig. 15에서는 각 단계의 연소에서 발생하는 입자의 수농도 측정결과를 23 nm 입경 크기 기준으로 구분하여 나타내었다. 현재 차량 및 엔진에서 배출되는 입자의 수농도를 측정하는 방법 및 규제치를 제시한 PMP(Particle measurement programme)에서는 23 nm 이상의 크기를 가지는 입자들만 규제에 포함시키고 있다. Dual-fuel 연소를 적용하는 경우 디젤 대비 전체적인 입자의 수농도는 40 % ~ 50 % 수준으로 저감되었지만 PMP에서 제시한 23 nm 이상의 크기를 가지는 입자들의 경우 80 % 이상 수농도가 저감되는 것을 알 수 있다. 결론적으로 Dual-fuel PCCI 연소를 적용하는 경우 일반적으로 알려진 대로 NOx 와 PM을 저감할 수 있으며 동시에 입자의 수농도도 큰 폭으로 저감시킬 수 있음을 확인하였다.

4. 결 론

본 연구에서는 디젤연소의 단점인 과다한 NOx 및 PM의 배출을 저감하기위해 디젤 엔진에서 예혼합 가솔린과 파일럿 디젤을 사용하는 Dual-fuel 연소전략을 시행하였고, 이를 통해 다음과 같은 결론을 얻었다.

- 1) Dual-fuel 연소를 하는 경우 저부하 영역인 IMEP 2 bar를 제외하고는 모두 COV 5 %이내의 매우 안정적인 연소를 보여주었다.

- 2) 저부하 영역인 IMEP 2bar 영역에서는 투입되는 연료들이 희박하여 미연되는 연료와 불완전 연소가 증가하여 미연탄화수소와 일산화탄소가 급증하였지만 그 외 부하 영역에서는 디젤과 비교하였을 때 대체율이 증가하여도 비슷한 수준의 배출량을 확인하였다.

- 3) 가솔린 대체율이 증가하는 경우 고부하 영역에서는 급격한 연소실 온도 상승으로 인해 NOx의 배출량이 다소 높게 측정되지만 확산화염(Diffusion flame)에 의한 연소가 줄어들어 PM이 큰 폭으로 저감되었다.

- 4) 파일럿 디젤의 분사시기를 진각 시켜서 구현한 Dual-fuel PCCI 연소에서는 디젤 대비 효율이 약간 감소하는 경향을 나타냈지만 NOx와 PM, 또한 입자의 수농도를 동시에 큰 폭으로 저감시킬 수 있었다.

Acknowledgments

*A part of this paper was presented at the KSAE 2016 Fall Conference and Exhibition

본 연구는 한국기계연구원의 국가연구개발사업(III)인 “안정화공정이 결합된 급속열분해를 통한 바이오원유 및 그린가솔린 생산기술개발” 사업의 연구비로 수행되었으며, 이에 감사의 뜻을 표합니다.

References

-

T. Sarjovaara, and M. Larmi, “Dual Fuel Diesel Combustion with an E85 Ethanol/Gasoline Blend”, Fuel, 139, p704-714, (2015).

[https://doi.org/10.1016/j.fuel.2014.09.049]

- H. Q. Yang, S. J. Shuai, Z. Wang, and J. X. Wang, “Gasoline Multiple Premixed Combustion Ignition (MPCI): Controllable, High Efficiency and Clean Combustion Mode in Direct Injection Engines”, Int. J. Automotive Technology, 14(1), p19-27, (2013).

- S. Kwon, J. Cha, S. Lee, and S. Park, “Effect of Diesel-gasoline Dual Fuel on Combustion and Exhaust Emissions Characteristics in Diesel Engines”, The 41th KOSCO Symposium, p341-346, (2010).

- G. Choi, and O. Lim, “ The Engine Performance and Emission Characteristics of CNG/Diesel Dual-fuel Engine by CNG Mixing Ratio”, Transactions of KSAE, 19(3), p38-43, (2011).

- K. Ryu, J. Park, and K. Choi, “Performance and Emission Characteristics of Dual-fuel(Diesel-CNG) Combustion in a Diesel Engine”, Transactions of KSAE, 18(4), p132-139, (2010).

- J. Lee, S. Chu, J. Cha, H. Choi, and K. Min, “A Study on the Optimization of Dual-fuel PCCI Combustion with Diesel and Propane by Adjusting Diesel Injection Timing”, KSAE Annual Conference Proceedings, p248, (2014).

- M. Kim, S. Lee, and J. Yoon, “Combustion and Emission Characteristics of a Dual Fuel Diesel Engine Operated with Premixed Gasoline and Pilot Diesel Fuel”, KSAE Annual Conference Proceedings, p49, (2016).

- J. Lee, S. Chu, and K. Min, “Investigation into the Combustion Duration and Emissions Characteristics of Propane-diesel Dual-fueled Combustion as Varying Diesel Injection Strategy and Propane Premixed Ratio”, The 49th KOSCO Symposium, p283-284, (2014).

-

P. B. Dunbeck, and R. D. Reitz, “An Experimental Study of Dual Fueling with Gasoline Port Injection in a Single-Cylinder, Air-Cooled HSDI Diesel Generator”, SAE 2010-01-0869, (2010).

[https://doi.org/10.4271/2010-01-0869]

-

D. Tamagna, Y. Ra, and R. D. Reitz, “Multidimensional Simulation of PCCI Combustion Using Gasoline and Dual-Fuel Direct Injection with Detailed Chemical Kinetics”, SAE 2007- 01-0190, (2007).

[https://doi.org/10.4271/2007-01-0190]

-

K. Inagaki, T. Fuyuto, K. Nishikawa, and K. Nakakita, “Dual-Fuel PCI Combustion Controlled by In-Cylinder Stratification of Ignitability”, SAE 2006-01-0028, (2006).

[https://doi.org/10.4271/2006-01-0028]

-

S. Kokjohn, R. Hanson, D. Splitter, and R. Reitz, “Experiments and Modeling of Dual-Fuel HCCI and PCCI Combustion Using In-Cylinder Fuel Blending”, SAE 2009-01-2647, (2009).

[https://doi.org/10.4271/2009-01-2647]

- R. G. Papagiannakis, C. D. Rakopoulos, D. T. Hountalas, and D. C. Rakopoulos, “Emission Characteristics of High Speed, Dual Fuel, Compression Ignition Engine Operation in a Wide Range of Natural Gas/Diesel Fuel Propoertions”, Fuel, 89(7), p1397-1406, (2010).