타이밍 체인 시스템의 초기 장력이 전달 오차에 미치는 영향

; Taeksu Jung1)

; Taeksu Jung1) ; Yunhwa Hong1)

; Yunhwa Hong1) ; Youngjin Kim2)

; Youngjin Kim2) ; Youngkyun Park2)

; Youngkyun Park2) ; Youngjin Lee2)

; Youngjin Lee2) ; Chongdu Cho*, 1)

; Chongdu Cho*, 1)

Copyright ⓒ 2017 KSAE

Abstract

The timing chain system, which is a typical power transmission technology applied to a vehicle, has been widely used by the automotive industry because it is normally designed to last a car’s lifetime. However, the timing chain system may cause some problems due to the shape of the chains and the polygonal behavior on contact between the chain and the sprocket. In addition, noise and vibration caused by transmission error are the most typical problems encountered by major automotive manufacturers and they are considered as the main source of customer complaint. The initial tension of the chain-sprocket system is thought to be the main cause of transmission error, and it is regarded as the source of engine vibration and noise. The initial tension of the chain system should be controlled carefully since a low initial tension can cause twisting, which may lead to a system malfunction, while a high initial tension can reduce the service life due to a worn down contact surface. In this paper, the kinematic analysis model is generated with various initial tensions, which are controlled by changing the shape of the fixed guide with the largest contact surface with chain. The results showed that the transmission error was minimized on a particular range of initial tension, and the tendency showed that the error changed with a higher sensitivity at a lower initial tension.

Keywords:

Chain drive, Fixed guide, Transmission error, Initial tension, Dynamic analysis키워드:

체인 드라이브, 고정형 가이드, 전달오차, 초기 장력, 동적 해석1. 서 론

차량에 적용되는 대표적인 동력전달 기술인 타이밍 체인 시스템은 크랭크축에서 발생하는 동력을 체인을 통하여 캠축을 가동 시키는 방식이다. 체인 시스템은 동일 목적으로 사용되는 벨트 시스템에 비하여 반영구적인 수명을 갖고 있지만, 체인의 사용으로 인해 유발되는 다수의 문제점이 존재한다. 대표적으로 전달오차 발생에 의한 에너지 손실, 차량 소음과 진동문제 등이 있다.1) 체인 시스템을 구성하는 단품의 연구는 다수 진행되고 있으나, 체인 시스템에 대한 전달오차 연구는 미비한 실정이다. 전달 오차가 기어 소음과 진동에 미치는 영향은 기어의 진동이 차 실내의 기어 소음으로 변환되는 과정에서 변속기 구동축, 베어링의 굽힘 및 비틀림 진동 전달특성, 변속기 케이스의 진동 전달 및 소음 방사 특성으로 인하여 소음레벨이 변화하므로 체인 시스템의 전달 오차에 대한 연구가 필요하다.2)

전달 오차는 체인이 완전한 운동 전달을 위하여 위치하는 설계 지점과 실제 위치한 지점 간의 차이로 정의하는데, 체인 시스템에서 구동 스프라켓은 엔진구동에 의한 주기를 갖는 각속도를 갖지만, 피동 스프라켓은 일정한 각속도를 갖기 때문에 전달 오차가 발생한다.1) 전달 오차는 구동 역할을 하는 크랭크샤프트의 각속도와 피 구동축인 배기/흡기 스프라켓의 각속도의 차를 시간 변수로 적분하여 구한다. 또한, 체인의 탄성 변형으로 체인의 피치원의 크기가 변화하게 되는데, 그 결과가 전달오차에 더해진다. 전달 오차의 크기에는 체인의 피치라인과 시스템의 초기 장력 등의 요인이 영향을 미칠 수 있다.3-7) 특히, 초기 장력이 약할 경우, 체인이 위치에 고정되지 않아 꼬임이 발생하고, 강한 경우에는 체인의 마모를 유발하여 수명에 영향을 주는 등, 시스템의 성능과 영향을 주고받는 특성을 가지고 있기 때문에 적절한 초기 장력 설정이 필요하다.8) 체인 시스템의 초기 장력을 제어하기 위해 체인과 접촉면이 가장 넓은 고정형 가이드의 형상을 변경하였고 이를 바탕으로 동역학 해석을 진행하여 전달오차의 변화를 확인하였다. 초기 장력 변화에 따른 전달 오차를 진전(Advanced) 방향과 지체(Retarded) 방향으로 나누어 기술하였다. 진전 방향의 전달오차는 이론적인 캠 샤프트의 구동에 비하여 실제의 구동이 더 빠름을 의미하며, 지체 방향의 경우 반대로 실제의 구동이 더 느림을 의미한다. 본 연구에서는 타이밍 체인 시스템의 초기 장력을 제어하여 해당 인자와 체인 시스템의 주요 성능 지표인 전달오차와의 연관성을 규명하고자 하였다.

2. 체인 시스템의 구성

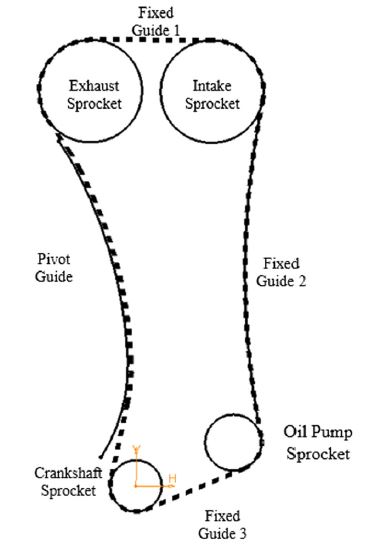

해석 모델의 구축을 위하여, 1.4 L의 4 실린더 DOHC 가솔린 엔진을 가정하였다. 엔진의 타이밍 체인 시스템은 스프라켓, 사일런트 체인, 체인 장력 조절기, 피벗 가이드, 고정형 가이드 등으로 구성된 해석 모델을 구성하였다. 구성된 모델의 전반적인 구성은 Fig. 1에 나타낸 바와 같다.

본 연구에서 해석하고자 하는 사일런트 체인은, 기존 체인과 달리 스프라켓의 피치원과 체인의 피치원을 따라 각각의 이가 물리는 형태를 갖는다.9) 때문에 실제 체인의 전체 길이는 스프라켓의 피치원과 체인의 피치원에 따라 결정된다.

체인의 전체 길이는 초기 장력을 결정하는 주요 요소로서, 본 연구에서는 가이드의 형상을 변화시킴으로서 체인의 전체 길이를 조정하여 초기 장력을 원하는 수준으로 설정하였다. 본 연구에서 사용된 체인은 사일런트 체인 형태로서 피치 길이 6.35 mm를 사용하여 전체 시스템을 구성하여 162개의 링크를 사용하였다. 무부하 일 때 총 길이는 1028.7 mm이다.

체인의 길이를 계산하기 위해 본 연구에서 가정한 모델의 스프라켓의 위치에 스프라켓의 피치원을 표시하였다.

Fig. 1에 나타낸 바와 같이, 크랭크샤프트 스프라켓의 원점을 중심 시계방향으로, 배기 캠 샤프트 스프라켓, 흡기 캠 샤프트 스프라켓, 오일 펌프 스프라켓이 위치해 있으며, 각각의 스프라켓은 크랭크샤프트 스프라켓이 21개, 배기 캠 샤프트 스프라켓과 흡기 캠 샤프트 스프라켓이 42개, 오일펌프 스프라켓이 23개의 잇수를 갖는다. 피치원의 직경은 식 (1)을 통해 얻을 수 있다.

| (1) |

여기서 D는 스프라켓의 피치원, P는 체인의 피치원, n은 스프라켓 잇수를 나타낸다. 피치원을 각각의 자리에 위치시키고 피벗 가이드와 고정형 가이드의 형상을 추가하였다. 구성품의 형상들을 접선으로 연결하면 Fig. 1과 같이 체인의 궤적과 체인의 총 길이를 표현 할 수 있다.

3. 동역학 해석 모델

본 논문에서는 상용 프로그램인 ADAMS 기반의 Virtual Engine10)을 사용한 동역학 해석을 이용하여 체인 시스템의 초기 장력 변화에 따른 전달오차 변화를 추적하였다.11) 해석 모델의 구성에 있어, 변경된 부분은 Fig. 1 상의 가이드 2의 형상이 유일하며, 스프라켓 피치원, 피벗 가이드 형상, 플런저압력 등 기타 초기 장력에 영향을 줄 수 있는 인자는 초기 장력 외의 성능 인자에 영향을 미치므로 고정된 상태로 유지하였다.

3.1 고정형 가이드 형상

초기 장력의 제어를 위하여, 고정형 가이드의 형상을 변화시켜 체인의 전체 길이를 변경하였으며, 체인의 최대 길이는 실제 체인의 연신율을 고려하여 체인 피치 길이와 체인 링크 수를 곱한 무부하 상태의 체인 길이 대비 최대 0.1 %의 변형을 가하였다. 또한, 체인의 길이는 항상 무부하 상태보다 길게 설정하여 양의 초기 장력을 갖도록 하였다. 이는 음의 초기 장력 상태에서 발생할 수 있는 체인의 처짐을 방지하기 위한 조건으로서 부여되었다.

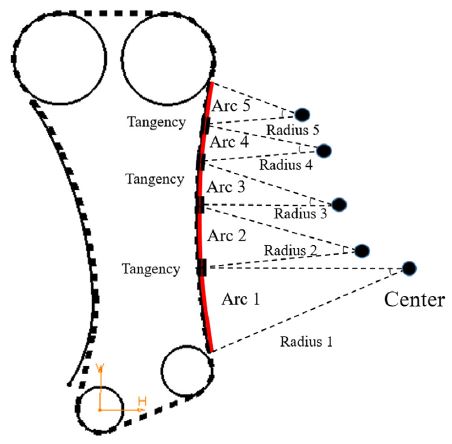

변경된 고정형 가이드의 형상에 사용된 변수를 Table 1에 나타내었다. 전체 시스템의 레이아웃 변화를 최소화하기 위하여, 모든 Case에 대하여 고정형 가이드의 원호 #1은 Fig. 2의 중심점에서 시작하도록 하였으며, 반지름 698.449 mm의 원에 초기 각도 -169.385° 위치에서 원호 중심각 10°를 갖는 원호로 구성되었다. 원호 #1로부터 이어지는 각각의 원호는 Fig. 2에 예시로 표현된 바와 같이, 접선을 유지하여 연결되도록 구성되었다.

3.2 형상변화에 따른 초기 장력

Table 1에 언급된 내용에 따라 체인의 길이를 변경하는 방향으로 고정형 가이드의 형상을 변형하였으며, 그에 따라 초기 장력 값이 변경되게 된다.

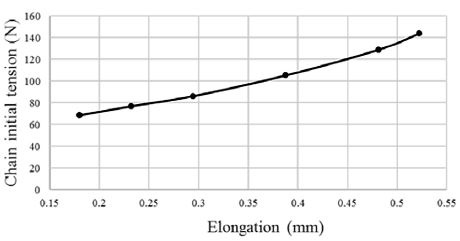

본 연구의 결과로 산출된 체인 길이와 체인 초기 장력의 관계는 선형적인 경향을 보이며, 해당 경향은 Fig. 3에 나타낸 바와 같다. Test case를 사용할 초기 장력 모델은 체인의 연신량을 기준으로 0.180 mm ~ 0.520 mm 범위에서 작성되었다.

3.3 경계 조건

본 연구에서 가정한 1.4 L DOHC 엔진은 일반적으로 750 RPM ~ 6500 RPM의 범위에서 가동하며, 따라서 초기 장력 변화에 따른 전달 오차 변화 경향성 확인 또한 해당 범위 내에서 RPM-Sweep 방법으로 해석되었다. 다만, 동역학 해석의 특성 상, 해석 초기와 말기에 오류 발생의 가능성이 크기 때문에, 안정성을 향상시키는 방법으로 전체 해석 범위를 500 RPM ~ 7000 RPM 범위로 하였으며, 해당 해석 결과 중, 필요 범위의 결과만을 추출하여 검토하였다. RPM Sweep에 소요되는 시간은 6.4초로 설정하였으며, 해당 시간 동안 144,000 Step을 계산하도록 하였다.

4. 해석 결과

Table 1에 언급된 6개의 다양한 초기 장력 Case에 대한 해석을 수행하였으며, 해석의 결과로서 추출된 체인 시스템의 전달오차가 어떠한 경향성을 가지고 변화하는지 추적하였다.

4.1 경향성 파악

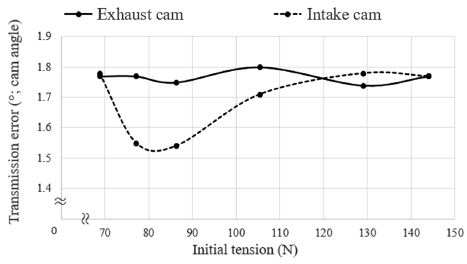

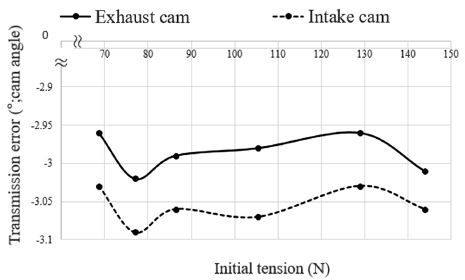

추출된 전달 오차를 Fig. 4와 Fig. 5에 나타내었다.

Fig . 4에서 확인할 수 있는 진전 방향 전달오차의 경우, 배기 캠 샤프트 측에서는 초기 장력 변화에 따른 특별한 경향성이 확인되지 않았다. 변화량은 1.740° ~ 1.800°, 3 %이다. 그러나 흡기 캠 샤프트 측의 결과는 초기장력 77 N ~ 84 N까지는 전달오차가 줄어들다가 최저점에 도달하고 더 큰 초기 장력에는 전달오차가 증가하는 경향성을 가진다. 변화량은 1.540° ~ 1.780°, 10 %이다.

이는 일반적으로 스프라켓의 입구 측 장력에 영향을 받는 진전 방향 전달오차의 특성 상, 배기 캠 샤프트 측의 입구 측 장력은 유압식 장력 조절장치에 의하여 큰 변화 없이 유지되었기 때문에 초기 장력의 영향이 비교적 작게 작용한 것으로 판단된다. 또한, 본 연구에서 초기 장력을 조정하는데 사용한 고정형 가이드가 흡기 캠 샤프트 쪽에 위치하여 전달 오차에 영향을 주는 Wrap angle 등의 다른 요인에 배기 캠 샤프트 대비 큰 영향을 주었기 때문으로 판단된다.

Fig. 5에서 나타내고 있는 지체 방향 전달오차의 경우, 배기 캠 샤프트 측과 흡기 캠 샤프트 측과 0.060° ~ 0.080°의 간격을 두고 유사한 경향성의 전달오차 결과가 발생하였다. 흡기 측 변화량은 -2.960° ~ -3.020°, 1.9 %, 배기 측 변화량은 -3.030° ~ -3.070°, 1.3 %이다. 최소 전달 오차는 동일하게 초기 장력 82 N ~ 85 N 사이에서 발생한 것으로 예측 되며, 이 결과는 진전 방향 전달오차의 결과와 같다. 이러한 현상은 체인의 회전 방향 상, 배기 캠 샤프트에 작용하는 토크와 배기 캠의 후방에 위치한 흡기 캠 샤프트에 작용하는 토크가 상이하여 발생하는 현상으로 판단된다. 또한, 동일한 두 캠 샤프트 간에 거리 또한 지체 측 전달 오차를 증가하는 방향으로 영향을 주는 것으로 판단된다.

4.2 전달 오차 최적화

Fig. 4와 Fig. 5에서 확인할 수 있듯이, 전달오차는 특정한 최적의 체인 시스템 초기 장력에서 최소화되며, 최적 값 이전과 이후에서 서로 다른 민감도를 가지고 전달오차가 커지는 경향성을 보였다. 또한 해당 최적 값은 배기 측 진전 방향 전달 오차를 제외한 나머지 추출 결과에서 동일한 위치에 존재함을 확인하였다. 따라서 본 연구에서는 흡기 캠 샤프트 측 전달오차를 기준으로 최적 값에 대한 분석을 진행하였다. Fig. 4에서 흡기 측 초기 장력에 대한 다수의 해석결과로부터 얻은 전달 오차 데이터를 기반으로 일반적으로 널리 알려진 최소 자승법을 적용하여 추세선 분석을 진행한 결과, 해당 전달 오차는 5차 형태의 식 (2)로 표현되었다.

| (2) |

where x : initial tension (N)

y : transmission error (°)

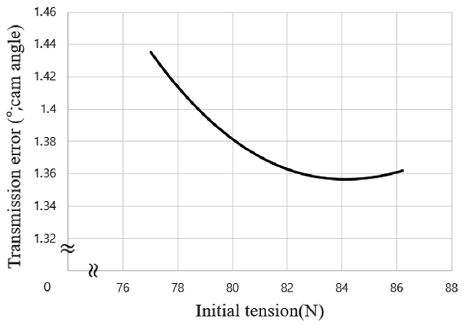

해당 식의 y는 전달오차, x는 초기 장력을 의미한다. 식 (2)를 본 연구과제에서 해석한 범위 중 최소의 전달 오차를 보였던 범위 77 N ~ 86 N에 적용하여 그리면 Fig. 6과 같이 나타낼 수 있으며, 이 경우의 84.3 N에서 1.35°의 최소 전달 오차를 발생시킬 것으로 예측되었다.

4.3 최적 초기 장력 검증

Fig. 6에서 예측한 최적의 전달 오차에 대하여, 해당 초기 장력을 갖는 해석 모델을 직접 작성하여 검증을 수행하였다.

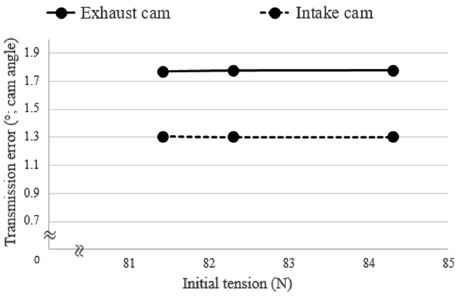

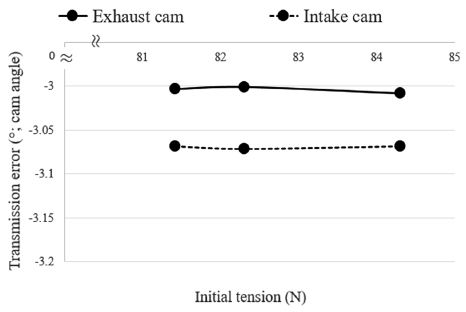

계산된 최적의 초기 장력은 84.3 N이나, 본 연구에서는 해당 초기 장력을 포함하는 81.4 N ~ 84.3 N의 범위에서 검증 해석을 수행하였다. 해석에 사용된 모델의 초기 장력은 Table 2에 나타낸 바와 같으며, Table 2에 언급된 최적의 초기 장력 검증용 모델의 위치 별, 오차 방향 별 전달 오차 해석 결과는 Fig. 7과 Fig. 8에 각각 나타내어진 바와 같다.

Fig. 7에 나타낸 진전 방향의 전달오차 해석 내용과 같이, 초기 장력 81.4 N, 82.3 N, 84.3 N일 때, 진전 방향 전달오차는 각각 1.305°, 1.304°, 1.304°로 산출되었다. 산출된 결과를 통해서, 본 연구에서 가정된 체인 시스템의 경우, 추세선을 통해 최적화 지점은 초기 장력이 84.3 N일 때, 1.350° 예측했으나, 동역학 해석으로 얻은 결과는 1.305°, 3.3 % 오차로 최적화된 전달오차를 얻었다. 또한, 본 연구에서 설정한 모델의 길이 변화 범위인 0.01 %의 연신율에서 최대 10 %의 전달 오차 변화가 발생할 수 있음을 확인하였다.

Fig. 8에 나타내고 있는 지체 방향 전달오차의 경우, 배기 캠 샤프트 측과 흡기 캠 샤프트 측과 0.060° ~ 0.070°의 간격을 두고 유사한 경향성의 전달오차 결과가 발생하였다. 흡기 측 변화량은 -3.000° ~ -3.007°, 0.2 % 변화하였고, 배기 측 변화량은-3.068° ~ -3.071°, 0.09 % 변화하였다. 해당 경향성은 전술한 내용과 같이, 각각의 캠 샤프트에 작용하는 토크의 차이와 캠 샤프트 간의 거리에 의하여 발생하는 것으로 판단된다.

5. 결 론

본 연구에서는 차량용 타이밍 체인 시스템의 초기 장력이 전체 시스템의 전달오차에 미치는 영향성에 대해 분석하였다. 다양한 초기 장력을 갖는 동역학 해석 모델을 구성하여 초기 장력이 변화하는 방향과 전달오차가 변화하는 방향 간의 경향성을 확인하였으며, 그 내용은 아래 언급된 내용들과 같다.

- 1) 고정형 가이드의 형상 변화를 통해 체인 길이를 미세하게 조정하여 체인의 장력을 변화시켰으며, 체인 길이에 약 0.01 %의 증가가 할 때, 체인 시스템의 초기 장력이 약 2.0 N의 증가함을 확인하였다.

- 2) 본 연구에서 사용된 해석 모델은 연신율이 0.029 %인 경우에 최저의 전달 오차 결과를 보이는 것을 확인하였다.

- 3) 전달오차의 계산에는 크랭크샤프트와 두개의 캠 스프라켓의 속도 차이가 사용되었다. 계산된 전달 오차는 진전 방향에서 흡기 캠 샤프트는 5차식의 경향성을 보였고, 배기 캠 샤프트는 특별한 경향성을 나타내지 않았다. 이는 일반적으로 스프라켓의 입구 측 장력에 영향을 받는 진전 방향 전달오차의 특성 상, 배기 캠 샤프트 측의 입구 측 장력은 유압식 장력 조절장치에 의하여 큰 변화 없이 유지되었기 때문에 초기 장력의 영향이 비교적 작게 작용한 것으로 판단된다.

- 4) 지체 방향 전달오차는 두 캠 샤프트에서 0.060° ~ 0.070° 간격을 띄는 동일한 경향성의 해석 결과가 도출되었다. 이러한 현상은 두 캠 샤프트에 작용하는 토크가 상이한 현상과, 두 캠 샤프트 간에 거리가 떨어져 있어 발생하는 체인의 속도 차이에 기인한 것으로 판단된다.

- 5) 본 연구에서 가정한 타이밍 체인 시스템에서는 초기장력 82.3 N ~ 84.3 N 일 때, 최소의 전달오차가 발생함을 확인하였다. 본 연구에서 설정한 모델의 길이 변화 범위인 0.01 %의 연신율에서 최대 10 %의 전달 오차 변화가 발생할 수 있음을 확인하였다. 따라서 체인 시스템 설계에 있어 적절한 초기 장력은 충분히 고려해야 한다.

본 연구에서는 타이밍 체인 시스템의 초기 장력은 미미한 변화로도 전체 시스템의 변화를 유발하므로, 고정형 가이드의 형상 변화만을 통해서도 충분한 수준으로 조정될 수 있음을 확인하였다. 이러한 변화는 본 연구에서 적용한 동역학 해석을 통해서 쉽게 적용할 수 있으므로 설계 단계에서 충분히 고려되어야 할 것으로 판단되며, 그 방법을 제시한 것으로서 본 연구는 의의가 있다고 판단된다.

Acknowledgments

A part of this paper was presented at the KSAE 2016 Fall Conference and Exhibition

본 연구는 World Class 300 과제(No. S2416235, 자동차 엔진용 초경량(15%), 저마찰(13%) 한국형 타이밍 체인 시스템 개발기술 개발)의 일환으로 진행되었으며, 협조해주신 유신정밀에 감사드립니다.

References

-

C. B. Chagas, T. C. Freitas, M. F. Falleiros, A. F. Silva, and G. J. C. Goncalves, “Innovative Product and Project for Timing Chain Drive System with Increase in Transmission Efficiency”, SAE 2013-36-0122, (2013).

[https://doi.org/10.4271/2013-36-0122]

- M. H. Bae, and N. G. Park, “A Study on Vibration Characteristics by Fear Transmission Error of Vehicle Transmission”, Transactions of the Korean Society for Noise and Vibration Engineering, Vol.11(No.8), p364-373, (2001).

-

K. Masanori, A. Tosio, K. Tomio, S. Susumu, and H. Takeshi, “A Study on Transmission Characteristics of Toothed Belt Drives: 2th Report, Transmission Error Under a State of Applied Initial Tension, Theoretical Analysis”, Bulletin of JSME, Vol.26(No.211), p132-139, (1983).

[https://doi.org/10.1299/jsme1958.26.132]

- K. Masanori, A. Tosio, K. Tomio, S. Susumu, and H. Takeshi, “A Study on Transmission Characteristics of Toothed Belt Drives: 4th Report, Transmission Error at Normal and Reverse Revolution Under a State of Initial Tension, Theoretical Analysis”, Bulletin of JSME, Vol.26(No.233), p2553, (1984).

-

K. Masanori, A. Tosio, K. Tomio, S. Susumu, and H. Takeshi, “A Study on Transmission Characteristics of Toothed Belt Drives: 3th report, Transmission Error Under a State of Applied Initial Tension, Experimental Results”, Bulletin of JSME, Vol.26(No.217), p1238-1244, (1983).

[https://doi.org/10.1299/jsme1958.26.1238]

-

K. Masanori, A. Tosio, K. Tomio, S. Susumu, and H. Takeshi, “A Study on Transmission Characteristics of Toothed Belt Drives: 5th Report, Relative Shifting between Belt and Pulley in Normal and Reverse Revolution Under a State of Initial Tension”, Bulletin of JSME, Vol.29(No.248), p609-616, (1986).

[https://doi.org/10.1299/jsme1958.29.609]

-

M. Kagotani, T. Koyama, and H. Ueda, “A Study on Transmission Error in Timing Belt Drives (Effect of Production Error in Polychloroprene Rubber Belt)”, Journal of Mechanical Design, Vol.115(No.4), p1038-1043, (1993).

[https://doi.org/10.1115/1.2919253]

- W. S. Yang, Study on Sprocket for Chain Transmission Error, Ph. D. Dissertation, Gyeongsang National University, Gyeongnam, (2014).

- I. H. Song, J. H. Choi, H. S. Ryu, and D. S. Bae, “Nonlinear Dynamic Modeling and Analysis of Automotive Silent Chain Drive”, KSAE Fall Conference Proceedings, p1067-1072, (2003).

- P. Novotný, Virtual Engine-a Tool for Power Train Development, Inaugural Dissertation, Brno University of Technology, Brno, (2009).

- Y. S. Park, T. S. Jung, and C. D. Cho, “Fixed Guide Analysis of Automotive Timing Chain for Transmission Error Control”, KSAE Fall Conference Proceedings, p969, (2016).