경량 단조 피스톤 기술 개발

Copyright Ⓒ 2017 KSAE

Abstract

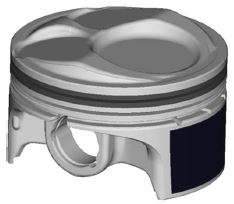

This forged piston is proposed with a lighter weight and higher durability than a gravity casting piston for gasoline engines. However, a forged piston is very difficult to develop and mass-produce due to lack of basic technologies such as design, material and forging technique. First, we benchmarked existing forged pistons according to database design parameters. Second, we evaluated two solidification processes, continuous casting and spray forming, to produce heat-resistant alloy billets for forging. The spray forming process gives better mechanical properties at all temperatures, particularly at elevated temperatures except when poor formability is present. We used DEFORM simulation to determine the optimum process condition with billet from spray forming and successfully commercialized it with LF Sonata HEV.

Keywords:

Gasoline piston, Forging, Continuous casting, Spray-forming, Heat resistant alloy키워드:

가솔린 피스톤, 단조, 연속주조, 분사주조, 내열합금1. 서 론

현재까지 가솔린 엔진용 피스톤은 대부분 Cu와 Ni함량이 높은 고내열 알루미늄 합금이 적용된 중력주조 공법으로 제조되어 왔다.1-3) 중력주조는 공정이 비교적 간단하고, 생산성이 높아 피스톤을 제조하는 가장 경제적인 공법 중의 하나이다. 반면에 중력주조는 공법 특성상 다른 제조공법에 비해 다양한 주조결함이 발생할 수밖에 없는 한계를 가지고 있다. 주조결함은 용탕을 녹이는 과정에서 발생하는 산화물과 개재물, 응고과정에서 발생하는 수축 및 기공 등으로 분류되는데, 품질관리를 통해 최소화할 수는 있지만 완벽하게 방지할 수는 없다. 또한 연비 향상을 위한 엔진 다운사이징 및 고출력화에 대응하여 더 가벼우면서도 내구성은 뛰어난 피스톤 개발4)이 시급하지만, 전통적인 주조공법 및 소재만으로는 현재보다 획기적으로 물성이 개선된 피스톤을 제조하는데 한계가 있다.

따라서 이러한 한계를 극복하고자 단조피스톤을 개발하였다. 단조피스톤은 기계적 물성이 향상된 소재의 적용이 가능하며, 열간단조 공법으로 제작되어 결함 발생가능성이 적다. 이를 통해 중력주조피스톤 대비 가벼우면서도 내구성이 뛰어난 피스톤을 제조할 수 있어, 이미 해외에서는 고급 스포츠카나 랠리 카 등에 이미 적용되고 있다.

하지만, 국내에서 단조피스톤을 개발 및 양산하는 방안을 검토해 본 결과, 국내업체는 단순 샘플 제조 경험만 가지고 있을 뿐 단조피스톤 양산을 위한 설계, 소재, 단조 공정, 품질 관리 등의 기반기술이 전무한 상태였다.

따라서 본 연구에서는 기반기술 확보를 목표로 기술 개발을 진행하였고, 이를 바탕으로 LF 쏘나타 HEV 차량에 단조피스톤을 양산 적용하였다.

2. 본 론

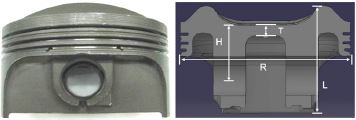

2.1 설계 기반 확보

단조 피스톤의 경우, 기존 중력주조 피스톤과 비교해서 내구성이 향상된 소재 기술을 적용할 수 있어 이론적으로는 경량화가 가능하다. 하지만 액상상태에서 피스톤 형상을 구현하는 중력주조와는 달리, 고상 상태에서 소성 변형에 의해 제품 형상을 구현하는 단조 피스톤은 형상의 제약이 매우 커서 경량화 설계를 하는데 많은 제약이 있다. 대표적으로 언더컷 삭제, 마찰 저항 최소화를 위한 빼기 구배 설정, 성형 한계를 고려한 최소살 두께 선정 등이 있다. 하지만, 국내에서는 단조피스톤을 개발한 경험이 전무하여 피스톤의 최적 형상을 설계하기 위한 기본 데이터가 많이 부족한 상황이었다. 이를 극복하고자 우선 해외 선진사에서 제조된 여러 단조 피스톤들을 모아 3차원 측정을 실시하였고, 이 형상데이터를 Fig. 1과 Table 1에 나타냈다.

2.2 소재 기반 확보

내구성이 향상된 단조용 소재를 개발하기 위해 급냉 공법인 연속주조 공법과 분사주조 공법을 적용하였으며, 단조재 제작 후 기계적 물성을 비교 평가하였다.

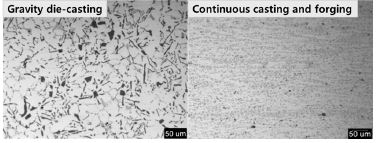

피스톤 소재의 내구성을 높이기 위한 첫 번째 방안으로 합금의 조직을 미세화시키는 방안이 있다.5) 본 연구에서는 일반 중력주조 대비 냉각속도가 빠른 연속주조 공법을 적용하여 소재의 내구성을 향상시키고자 하였다. 연속주조에 사용된 소재의 화학성분은 Table 2와 같다.

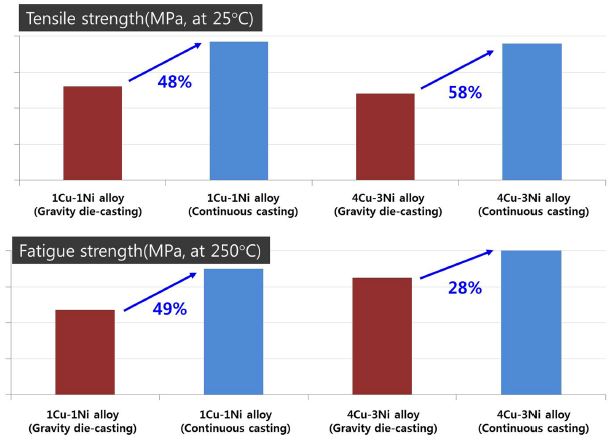

Fig. 2에서 보이는 바와 같이 연속주조 공법이 적용된 소재는 기존 중력주조 대비 미세화된 Si 입자와 Al-Ni계/Al-Cu-Ni계 금속간화합물로 구성된 미세조직을 나타낸다. 이와 같은 조직 미세화는 상온 및 고온에서 기계적 물성의 향상을 가져오며, 그 결과를 Fig. 3에 나타내었다. 동일한 화학성분(특히 Cu, Ni 성분)을 가지고 있어도 조직이 미세화된 연속주조재의 기계적 물성이 중력 주조보다 높았다.

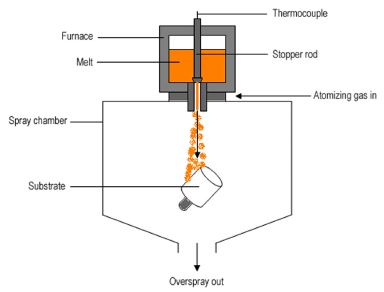

상기 연속주조 기반 소재의 경우, Fig. 3에 보인바와 같이 상온에서 250 °C까지는 조직 미세화에 의한 인장 및 피로 특성 개선 효과를 얻을 수 있었다. 하지만 이보다 더 높은 온도 영역(~350 °C, 피스톤 연소실부 구동 온도 수준)에서는 화학성분의 변화 없이 단순 조직미세화만으로는 물성 개선 효과를 얻기가 힘들다.6) 따라서 피스톤의 경량화를 극대화하고, 350 °C 수준의 가혹한 구동환경에서의 내구성도 동시에 개선하기 위하여 Fig. 4의 분사주조 공법을 이용한 단조재를 개발하였다.

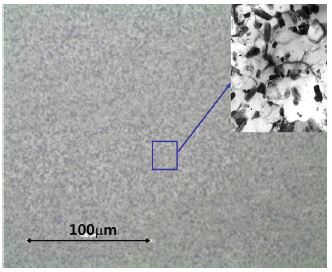

분사주조 공법은 아토마이징 기술과 유사한 냉각속도를 갖는 초급냉 공법으로, 미세조직 내 입자를 수 마이크론 수준으로 초미세화시킬 수 있는 장점이 있다. 그리고 일반 주조 공법에서는 주조가 불가능한 수준의 내열 합금 원소 함량을 가진 소재도 제조할 수 있다는 장점을 가지고 있다. 이를 활용하여 기존 연속주조재와는 완전히 다른 Al-25Si-5Fe-Ni-Cu Mn계의 초고내열 단조재를 제조하였고, 그 미세조직을 관찰한 결과를 Fig. 5에 나타냈다. 과량의 합금원소들이 첨가됐음에도 불구하고, 미세조직상에 다양한 금속간화합물들이 수 마이크론 수준의 크기로 골고루 분포되었다. 금속간화합물들의 초미세화 및 고합금화의 효과로 350 °C 이상 고온에서 개발재의 인장강도 및 피로강도가 기존 중력주조재 대비 2배 수준으로 향상되었다.

2.3 공정 기반 확보

앞서 개발된 연속주조재는 일반적인 알루미늄 단조재와 비교할 때 성형성은 큰 차이가 없다. 따라서 일반적인 열간 단조 공정 조건을 적용하여 피스톤을 제작하는데 큰 어려움은 없었다. 하지만 분사주조재는 고합금화에 의해 금속간화합물들이 다량 생성되면서 성형성이 떨어지는 단점이 있다. 이로 인해 열간 단조 성형 시 피스톤상에 미성형, 크랙 및 접힘 등 다양한 문제점이 발생하였고, 수차례에 걸친 시도에도 불구하고 이를 해결하기가 어려웠다. 이와 같은 분사주조재의 난성형성 문제를 해결하고자 강소성 유한요소해석 프로그램인 DEFORM을 이용하여 성형해석을 수행하였다. 이 때, 성형 해석의 정확도를 높이기 위해 먼저 공정 조건별(온도별, 변형속도별) 응력-변형율 선도(stress-strain curve)를 확보하였고, 이를 이용하여 식 (1)과 같은 유동응력식에 필요한 데이터를 도출하여 DEFORM 해석에 적용하였다.

| (1) |

여기에서, A3, β, n'은 재료 상수이며, σP, Q는 각각 최대 응력과 활성화 에너지를 나타낸다.

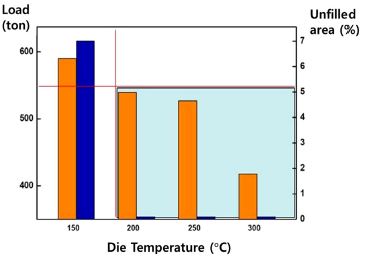

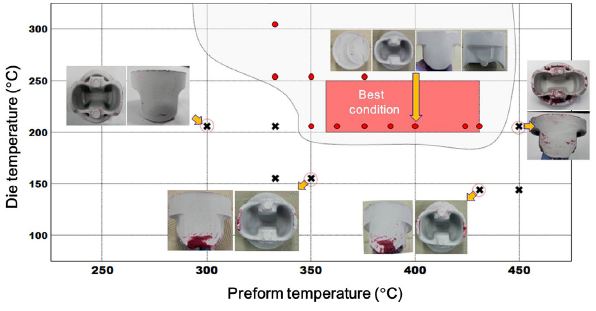

Fig. 6에 보인 바와 같이 시뮬레이션을 통해 금형온도는 200 °C 이상(프리폼 온도 430 °C 조건)에서 단조 성형을 진행해야 미성형이 없음을 예상할 수 있었다. 이와 같은 시뮬레이션 결과와 함께 실제 금형 온도 및 프리폼 온도 등의 공정 조건을 다양하게 변화시키면서 단조 성형 실험을 진행한 결과, Fig. 7과 같은 단조 공정 조건 프로세스 맵을 구축할 수 있었다. 이를 통해 난성형성 분사주조재의 최적 성형공정 조건을 확보할 수 있었다.

3. 결 론

엔진 고출력화와 다운사이징에 대한 대응 및 연비 향상을 위해 알루미늄 단조 피스톤 기술을 개발하였다. 우선 취약한 기반 기술들을 보완하고자 설계, 소재, 공정 기술 등에 관한 기초 연구를 진행하였다. 이를 통해 단조 피스톤 설계를 위한 기초데이터, 가혹한 구동환경에 대응 가능한 다양한 재질 및 난성형성 소재의 단조 성형 공정 기술 등을 확보할 수 있었다.

이와 같은 기반 기술들을 바탕으로 국내 최초로 80만대 규모의 단조피스톤 양산 라인을 구축하고, 당사 LF 쏘나타 HEV 차량에 단조피스톤을 양산 적용하였다. 그리고 향후 고출력 엔진을 대상으로 기존 대비 20 % 이상 경량화된 초경량 단조 피스톤도 지속적으로 개발해 나갈 예정이다.

References

- Mielke, Steffens, Beer, and Henning, “New Aluminum Piston Alloy with Increased Fatigue Strength at High Temperatures,”, SAE 980647, p1-7, (1998).

-

S. J. Barnes, and K. Lades, “The Evolution of Aluminium Based Piston Alloys for Direct Injection Diesel Engines,”, SAE 2002-01-0493, p1-9, (2002).

[https://doi.org/10.4271/2002-01-0493]

-

S. Reichstein, R. Weiss, S. Kenningley, K. Lades, P. Konrad, and F. Doernenburg, “High- Performance Cast Aluminum Pistons for Highly Efficient Diesel Engines,”, SAE 2007-01-1438, p1-10, (2007).

[https://doi.org/10.4271/2007-01-1438]

- J. H. Kim, S. W. Lee, Y. S. Cho, K. C. Lim, and Y. S. Yoo, “An Experimental Study on the Performance and Emission Characteristics with a Light Weight Piston in SI Engine,”, KSAE Spring Conference Proceedings, p17-22, (2010).

-

A. Tanihata, N. Sato, K. Katsumata, and T. Shiraishi, “Development of High-strength Piston Material with High Pressure Die Casting,”, SAE 2006-01-0986, p1-11, (2006).

[https://doi.org/10.4271/2006-01-0986]

- H. Fujii, and T. Oka, “Development of Lightweight Forged Piston Material by Optimizing Size of Needle-type Intermetallic Compound,”, SAE 2008-01-1047, p1-11, (2008).