실험계획법을 활용한 P1+P2 TMED 내장형 댐퍼시스템의 피로내구 개선 연구

Copyright Ⓒ 2025 KSAE / 232-08

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The hybrid system of the P1 motor with a built-in damper system has the advantage of improved fuel efficiency compared to the existing external system. Although the layout inside the transmission was limited, it was redesigned with a built-in damper system. However, there is limited research investigating precisely the strength of the product on the load of the built-in damper system. Accordingly, this study confirmed the stress influence of the structural analysis on the design factors of the built-in damper system using the design of experiments(DOE). In this process, the optimal model that minimizes the stress was selected, and the improvement effect was verified by analyzing the model.

Keywords:

Damper system, Design of experiments, FEM, Analysis modeling, Fatigue analysis, Fatigue endurance, Torsional test키워드:

댐퍼시스템, 실험계획법, 유한요소법, 해석 모델링, 피로내구해석, 피로한도, 비틀림 시험1. 서 론

최근 지구의 평균온도는 기후변화에 따른 이상기온으로 인하여 상승하고 있는 추세이다. 자동차 산업에서는 이러한 기후변화에 대응하기 위하여 탄소배출량을 감소시키는 일환으로 화석연료 사용을 줄이는 등 탄소배출량 감축 계획과 목표를 강화하였다. 특히, 화석연료를 사용하는 내연기관자동차의 판매를 금지하고 친환경차 및 전기차 충전소 보급을 확대하려는 움직임을 보이고 있다. 그러나 현재 전기차 화재사고로 인한 불안 및 충전인프라 시설 부족 등의 이유로 소비자로부터 외면 받고 있는 실정이다. 이러한 과도기적 간극은 내연기관과 전기모터를 결합하여 다른 종류의 동력을 사용하는 하이브리드(HEV, Hybrid Electric Vehicle) 시스템으로 메워줄 수 있다.1) 하이브리드 시스템의 방식 중 TMED(Transmission Mounted Electric Device) 방식은 기존 양산사양인 P0+P2 모터가 구동되는 TMED-1 시스템 및 P1+P2 모터가 구동되는 TMED-2 시스템으로 구분된다. TMED-2 방식은 P1 모터의 개입으로 TMED-1 대비 동력 및 연비 성능이 약 10 % 이상 개선되며, 엔진 열효율의 향상으로 인하여 탄소배출량이 감축될 수 있다고 알려져 있다. 다만, TMED-2 시스템은 동력성능과 전달 효율을 향상시키기 위해 P0 모터를 P1 모터로 대체하는 구조이다. P1 모터는 P0와 대비하여 전장이 길어짐으로 인하여 탑재성 측면에서 불리하다. 이러한 문제를 해결하기 위하여 기존 외장형 댐퍼시스템을 P1 및 P2 모터 사이 내측공간으로 조립될 수 있도록 설계 및 형상변경(내장형 댐퍼시스템) 함으로써, 탑재성을 확보하였다.2,3)

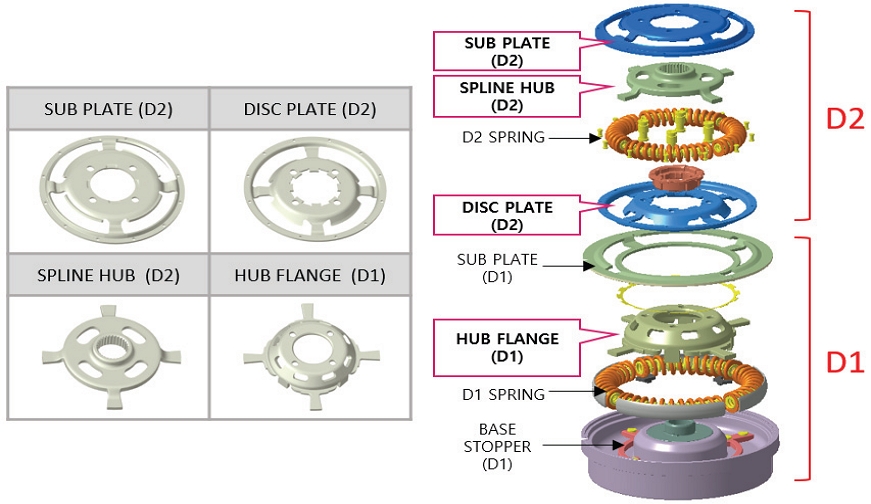

현재 당사에서 연구하고 있는 주력 개발아이템은 앞서 언급한 TMED-2 내장형 댐퍼시스템으로, 그 구조는 Fig. 1과 같다. 해당 댐퍼시스템은 2023년도 당사에서 스트레인게이지를 부착하여 시험평가를 진행하였으며, 시험결과를 수치해석기법에 기반한 유한요소해석(FEM) 결과와 비교하였다. 이 과정에서 시험 및 해석결과의 경향이 유사함을 확인하였으며, 유한요소모델을 검증하였다.4) 이렇게 검증된 유한요소모델을 활용하여 내장형 댐퍼시스템에 대한 CAE 해석평가 신뢰성이 확보되었으나, 설계 가이드가 부재한 상황에서, 부품 별 설계사양에 따른 피로내구파손에 대한 불안감은 여전한 상태이다. 이러한 불안감을 해소하기 위하여 부품에 대한 구조해석 응력의 최소화를 통하여 피로내구 성능이 증대될 수 있는 설계 가이드라인이 필요하다. 이러한 이유로 본 연구에서는 실험계획법(DOE, Design of Experiments Method)을 활용하여 부품별 설계사양에 대한 구조해석 결과를 확인하였다. 실험계획법을 위하여 주요 부품 4종에 대하여 제어인자를 선정하였으며, 궁극적으로 댐퍼시스템의 피로수명에 영향을 주는 구조해석 응력의 최소화를 할 수 있는 개선된 조건을 확인하였다. 또한, 각 제어인자에 대한 응력발생 영향도를 비교 분석하면서 기존사양 대비 개선수준을 확인하였다.

2. 내장형 댐퍼시스템의 해석 및 시험검증

2.1 내장형 댐퍼시스템의 구조해석

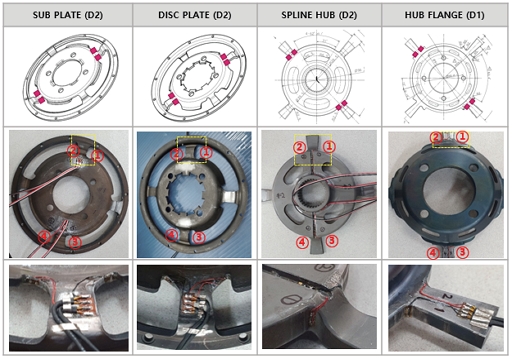

TMED-2 내장형 댐퍼시스템에 대한 유한요소모델 구성은 Fig. 2에서 보여지는 것과 같다. 댐퍼시스템은 크게 1단(D1) 부품과 2단(D2) 부품들이 스프링에 의해 직렬 연결된 조립품이다. 모터 측에서 발생한 축 방향의 비틀림 하중이 스프링에 의하여 입력되면 비틀림에 의한 충격 및 진동이 저감되며, 일정한 토크로 출력이 유지되는 역할을 한다. 이러한 댐퍼시스템의 검증을 위하여 선정된 부품은 D1의 허브플랜지(Hub flange)와 D2의 서브플레이트(Sub plate), 디스크플레이트(Disc plate) 및 스플라인허브(Spline hub) 총 4종의 부품에 대하여 검증하였다.

이러한 부품들을 선정하는 가장 큰 이유는 인가된 비틀림 하중에 대하여 가장 취약할 것으로 판단되는 부품들로써, 특히 실제 비틀림 내구시험 중 단면이 줄어드는 일부 목 부에서 쉽게 파손이 발생하고 있는 부품이기 때문이다.

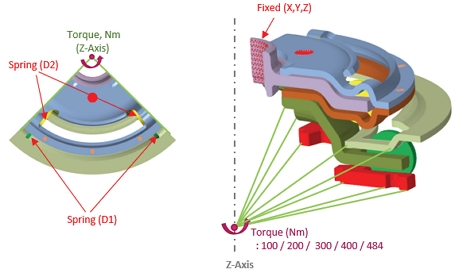

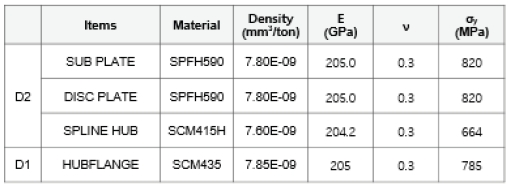

2.2 구조해석 모델링

댐퍼시스템 조립품을 유한요소법을 이용한 수치해석을 진행하기 위하여 검증부품 4종을 유한요소모델로 구성하였다. 해석 모델링은 Altair 사의 HyperMesh 프로그램을 활용하여 모든 요소를 탄성모델로 모델링 구성하였다. 요소는 약 12,538 ~ 21,699개, 절점 개수 약 36,279 ~ 57,458개 수준이다. 또한 요소의 크기는 평균 2 mm이며, 타입은 ABAQUS C3D10M 이다. 중심축을 중심으로 일정한 각도로 회전하는 댐퍼시스템의 특성을 고려하여 Fig. 2와 같이 구성하였다. 또한, 해석시간의 단축 및 해석 효율(수렴성)을 고려하여 1/4 대칭모델 및 해석진행에 필수적인 부품들만 유한요소로 구성하였다. 이를 위해 축 방향을 기준으로 ABAQUS Cycle symmetry 명령어를 사용하였다.5) 구조해석을 위하여 해석 툴은 ABAQUS/Standard solver를 이용하여 해석 진행하였다. 모터에서 들어오는 비틀림 최대토크 484 Nm는 댐퍼시스템 하단부에 있는 D1 서브플레이트 및 D1 베이스스토퍼(Base stopper)에 의하여 회전방향으로 인가되며, D2 스플라인허브 내경부를 강체로 연결하여 회전 및 변위 구속하였다. 각 부품과 스프링의 접촉을 고려하기 위하여 스프링 끝 단 부에 스프링시트 모델을 별도로 구성하였으며, 각 부품들과의 접촉부위는 Contact pair 조건으로 마찰계수 0.1으로 설정하였다. 마지막으로, 내장형 댐퍼시스템을 구성하고 있는 허브플랜지, 서브플레이트, 디스크플레이트 및 스플라인허브는 일반적인 구조용 스틸 선형 물성치를 적용하였다(Table 1 참조).

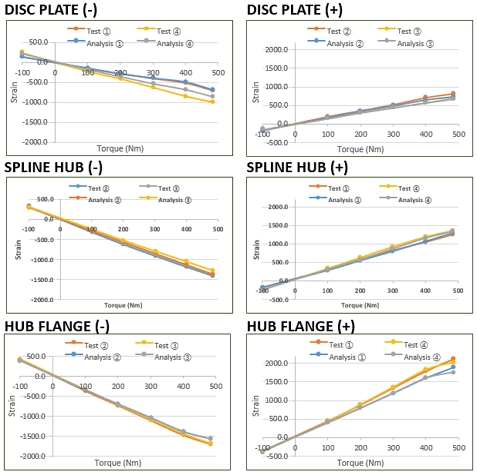

2.3 내장형 댐퍼시스템의 시험평가

시험평가를 위하여 하중토크에 따른 굽힘변형 및 응력이 많이 발생할 것으로 예상되는 부위에 스트레인게이지를 Table 2와 같이 부착하였다. 각 부품에 부착된 게이지는 ①번부터 ④번까지 각각 넘버링 하였다. 제품에 따라 번호별로 인장 및 압축이 발생하는 부위가 상이하지만, 허브플랜지 및 스플라인허브 그리고 서브플레이트 및 디스크플레이트의 인장/압축 경향이 서로 유사하며 이 번호를 기준으로 계측된 변형율 값을 기록하였다. 이렇게 도출된 시험결과 값과 해석결과 값을 서로 비교하였다. 비교한 데이터는 Fig. 3과 같이 나타내었다.

실제 시험평가에서 서브플레이트에 부착한 스트레인게이지 부착 및 센서응답의 오류로 인하여 시험 결과가 최대 약 222 %의 큰 오차율을 보였다. 이러한 이유로 인하여 서브플레이트 (D2)을 제외한 허브플랜지 (D1), 디스크플레이트 (D2) 및 스플라인허브 (D2) 3종을 대상으로 검증을 진행하였다. 여기서 오차율은 비틀림 시험 및 구조해석 변형율 값의 차이를 나타낸다. 또한, 부품에 작용하는 압축력과 인장력은 각각 ‘-’부호 및 ‘+’부호로 구분하였으며, 동일한 부위의 압축 및 인장력에 대하여 시험 결과 값과 해석 결과 값을 서로 비교하였다. 시험 계측된 값의 경우, -100 Nm 부터 +484 Nm의 하중에 대하여 2회 반복한 후, 그 평균 값을 해석결과와 비교하였다. 압축력 (-) 및 인장력 (+)에 대한 시험 결과와 해석 결과의 비교그림은 Fig. 3과 같다. D2 서브플레이트를 제외한 3종의 검증부품 모두 해석결과가 시험결과와 유사한 경향으로 도출되는 것을 관찰할 수 있었다.

3. 실험계획법 (DOE)

내장형 댐퍼시스템의 제어인자별 구조 및 피로내구에 미치는 영향을 분석하기 위하여 실험계획법을 활용하였다. 앞서 시험평가 시, 게이지 센서부착 오류가 발생했던 D2 서브플레이트도 포함하여 실험계획법을 진행하였다. 해당 부품의 시험-해석 오차발생은 게이지 부착 및 센서오류의 기저효과이며, 나머지 3종의 부품의 검증 수준이 상당히 준수한 이유로 D2 서브플레이트 검증 완료를 가정하였다.

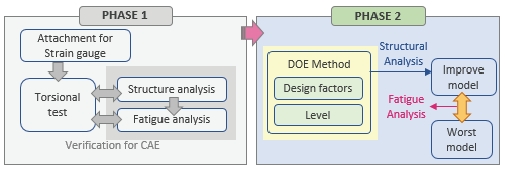

제어인자에 대한 영향성 분석 프로세스는 Fig. 4와 같다. 당사는 시험 및 해석결과 비교(PHASE 1)를 통하여 우선적으로 검증된 유한요소모델을 이용하여 실험계획법 모델에 적용하였다. 본 연구에서는 댐퍼시스템 4종의 검증부품에 대한 제어인자 및 수준을 선정하고 개선된 모델을 도출하였다(PHASE 2). 또한, 해당 모델에 대한 구조해석 응력의 개선효과를 확인하기 위하여 현재사양 모델 및 최악조건 모델의 해석결과를 추가로 비교하였다. 또한, 피로내구해석을 각각 수행하여 개선모델로 제어인자를 변경했을 경우 예상되는 개선효과를 확인하였다.

3.1 제어인자 선정

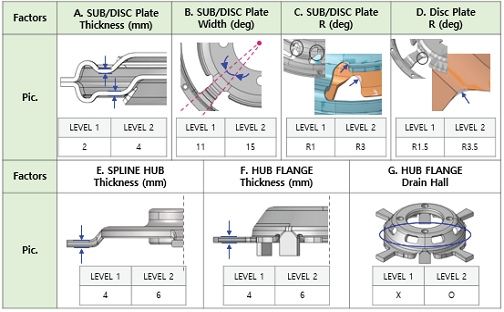

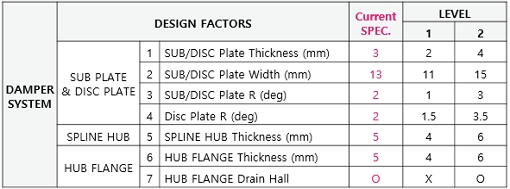

댐퍼시스템의 구조응력과 피로내구에 영향을 미치는 제어인자로 서브/디스크 플레이트 두께 (A), 서브/디스크 플레이트 브릿지 폭 (B), 서브/디스크 플레이트 곡률부 R (C), 디스크 플레이트 브릿지부 R (D), 스플라인허브 두께 (E), 허브플랜지 두께 (F) 및 허브플랜지 유로홀 여부 (G) 총 7가지를 선정하였다. 일반적으로, 실험계획법을 통하여 영향성을 상세하게 확인할 수 있는 설계변수의 개수는 3 ~ 4개라고 알려져 있다. 하지만 앞서 서론에서 언급한 바와 같이 부품별 설계가이드가 부재한 상황에서 제작공정 상 발생할 가능성 있는 다양한 설계변수에 대한 영향성을 확인하기 위함으로 7개를 선정하였다.

제어인자에 대한 상세내용은 Fig. 5 및 Table 3에 나타내었다(이하 제어인자는 A, B, C, D, E, F 및 G로 표기함).

모든 제어인자는 한정된 댐퍼시스템 레이아웃으로 인하여 최대한으로 설계가 가능한 범위로 선정하였는데, 일부 제어인자의 경우 최대수준과 최소수준의 값 차이가 ‘2.0’정도의 차이 밖에 나오지 않았다. 해당 제어인자를 3수준으로 세분화 할 경우, 각 수준에 대한 실험결과가 비슷한 경향으로 예측되어 변별력이 약해질 수 있다. 제어인자에 대한 영향도의 정확한 확인을 위해 모든 제어인자의 수준은 3수준 이상으로 적용할 수 없었다. 제어인자 2수준에 대한 기준은 현재사양을 기준으로 ±1.0 범위로 정했는데, 앞서 언급한대로 설계 가능한 레이아웃 범위가 제한적인 이유로 최소 및 최대 치수를 적용하여 구조강도에 대한 영향성을 확실하게 보기 위함이다.

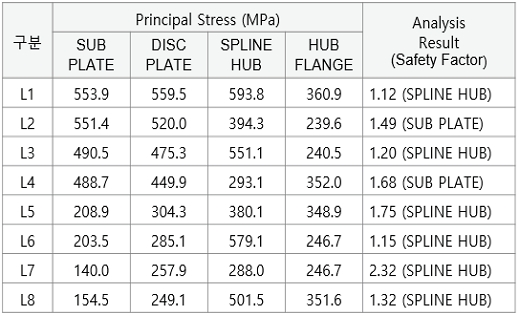

3.2 직교배열표 구성 및 해석결과

실험계획법을 위하여 7가지 제어인자 모두 2수준으로 구성 되어있기 때문에 L8(27) 직교 배열표를 사용하였다. 직교배열표에 의한 구조해석 결과는 Table 4에서 보이는 것과 같이 각 수준별 제어인자가 조합된 8가지 모델 모두 강도 안전율 (Safety factor) 기준 1.0 이상의 수치를 보이고 있다. 다만, L1 및 L6의 스플라인허브에서 안전율 1.1을 약간 상회하는 결과를 보였다. 일반적으로 구조해석에서 예측된 안전율은 항복강도를 발생한 최대응력으로 나눈 값으로, 제조 및 물성 산포를 고려하여 최소 약 15 ~ 20 % 정도의 마진을 가져야 한다. 그런 의미에서 L1 및 L6에서 계산된 안전율 1.12 및 1.15는 안전 기준 1.0을 만족하지만, 다소 낮은 수치라고 볼 수 있다.

3.3 제어인자별 주효과도 분석

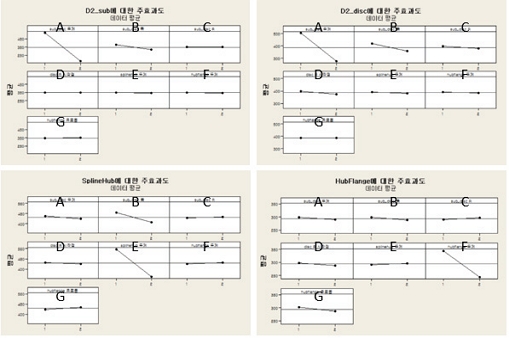

구조해석 결과를 바탕으로 실험계획법을 활용한 인자별 주효과도 분석 그래프는 Fig. 6과 같다. 구조해석 결과로 얻은 주응력은 망소특성을 가지고 있으므로 각 부품의 두께와 사이즈가 커질수록 유리한 경향이 있다. 특히 제어인자 A 및 B의 경우처럼 서브 및 디스크 플레이트의 두께가 커질수록 모든 부품에서 발생응력이 감소하는 등 유리한 결과를 보였다. 다만, 나머지 인자들 (C ~ G)의 경우 구조해석응력에 영향을 주는 부품은 서로 상이하여 일관성 있는 경향을 보이지 않았다.

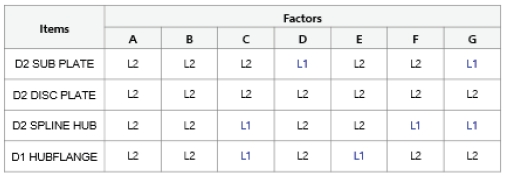

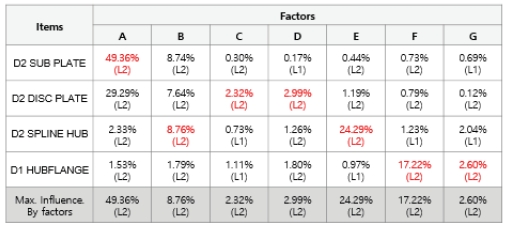

주효과도 분석을 통하여 구조해석 응력에 대한 제어인자별 개선수준을 정리한 결과는 Table 5와 같이 정리하였다. 부품 4종에 대하여 제어인자의 개선수준을 예측하기 위해 영향도 분석을 진행하였다. 영향도 분석은 각 부품에서 발생한 제어인자별 평균에 대한 주효과도를 이용하여 계산되며, 영향도의 정의는 식 (1)과 같다. 아래의 식 (1)과 같이 부품 제어인자별 영향도(Influence rate, %)는, 응력 변화량(Δ)의 총 합을 각 인자별 응력 변화량으로 나누어 계산한다. 식 (1)을 통하여 계산된 영향도는 Table 6과 같으며, 이를 분석하여 내장형 댐퍼시스템 제어인자별 개선수준을 정의하였다.6)

| (1) |

서브플레이트에 가장 영향을 주는 인자는 A로, 전체 제어인자 중 가장 큰 49.36 %의 영향도가 계산되었다. 마찬가지로, 디스크플레이트에 영향을 주는 인자는 C 및 D (D 영향도: 2.99 %) 이며, 스플라인허브에 대한 영향인자는 B 및 E (E 영향도: 24.29 %) 이다. 제어인자 F 및 G (F 영향도: 17.22 %)는 예상대로 허브플랜지에 대하여 가장 큰 영향도를 보였다. 제어인자의 영향도 계산 값에 따라 각 제어인자 별 개선된 수준으로 나타내면, A2B2C2D2E2F2G2와 같다.

이로써, 댐퍼시스템 설계사양에 따른 개선모델을 도출하였으며, 이에 대한 추가 검증을 실시하였다.

4. 응력 개선 모델의 개선효과 검증

4.1 구조해석 검증

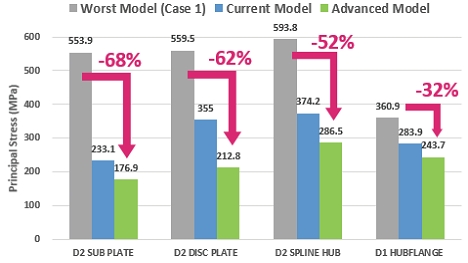

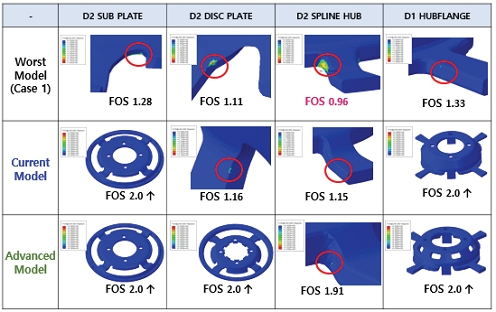

제어인자별 영향도 분석을 통해 도출된 구조해석응력 개선모델의 개선효과를 확인 및 검증하기 위하여, 제어인자가 최악의 조건으로 조합된 최악모델 및 기존모델을 추가하여 대조군으로 사용하였다. 최악조건의 모델은 실험계획법 직교배열표에 의하여 첫 번째로 조합된 Case 1 모델이며, 기존모델은 현재 개발중인 사양의 모델을 의미한다. 실험계획법을 통해 도출된 개선모델을 포함한 3가지 모델의 해석결과를 비교하여 개선효과를 확인하였다. 구조해석 방법은 2.1절에서 언급한 방법과 동일하게 진행했다. 3가지 해석모델에 대한 해석결과 비교 그래프는 Fig. 7과 같다. 개선모델은 앞서 실험계획법에 의하여 선정된 A2B2C2D2E2F2G2 수준의 모델이다.

최악모델에서 개선모델로 변경됨에 따라 구조해석결과의 개선효과가 증대되는 것을 확인할 수 있었다. 이 경우, 서브플레이트를 포함한 각 부품의 개선효과는 각각 약 68 %, 62 %, 52 % 및 32 %를 나타내고 있다. 각 부품별 개선효과는 상이하지만, 최소 30 % 이상 및 부품 전체 평균 약 54 %의 개선효과를 기대할 수 있다. 마찬가지로, 최악모델에서 기존모델로 변경될 경우 (평균 38 % 개선효과 증가) 및 기존모델에서 개선모델로 변경될 경우 (평균 25 % 개선효과 증가) 각각 개선효과가 뚜렷하게 증가되는 것을 확인할 수 있었다.

4.2 피로내구해석 검증

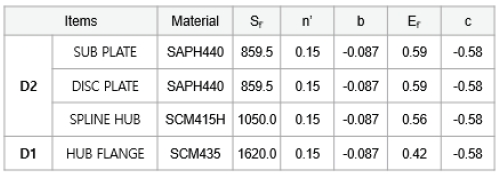

댐퍼시스템은 작동 중 피로파손이 일어날 경우 심각한 문제를 초래하기 때문에 피로성능평가의 일환으로 비틀림 시험을 진행하며, 스플라인허브에 비틀림 하중토크를 특정 횟수 (200만 회)만큼 반복하여 진행한다. 본 연구에서는 앞서 언급한 모델 3종(최악, 기존 및 개선모델)에 대한 구조해석 결과를 기반으로 피로내구해석을 추가로 진행하였으며, 이를 통하여 모델에 대한 개선효과의 정합성을 확인하였다. 피로내구해석은 다쏘시스템 개발사의 Fe-safe 툴을 이용하여 진행하였다. 피로물성의 경우, 각 부품의 인장강도를 기준으로 프로그램 알고리즘에 의해 변환되는 내부기능을 이용하여 피로 물성치를 산출하였다. 산출된 피로 물성치는 Table 7과 같다.

피로내구해석은 크게 소성 및 탄성구간에 대하여 계산을 할 수 있지만, 댐퍼시스템의 경우 소성변형이 없는 부품 특성상의 이유로 탄성구간에 대한 피로내구해석을 진행하였다. 내장형 댐퍼시스템 비교모델 3종에 대한 피로내구 해석결과는 Table 8과 같다. 피로내구해석 결과는 앞서 구조해석결과와 비슷한 경향으로. 개선모델로 사양변경 될수록 개선효과가 증대 되는 것을 확인할 수 있었다. 특히, 최악모델의 경우 스플라인허브에서 피로안전율(FOS, Factor of Strength) 0.96으로 계산되어 가장 취약한 모델임을 확인할 수 있었다. 2.2.2절 실험계획법 직교배열표 Case 1 모델의 구조해석 결과에서 스플라인허브 안전율 1.2를 확인할 수 있었는데, 피로성능을 높이기 위해서는 궁극적으로 구조해석에서 발생한 응력을 최소화 해야 됨을 의미하고 있다.

당사에서 현재 개발중인 기존모델에 대한 피로내구해석결과는 피로안전 기준 1.0 이상을 상회하는 수준이지만, 여전히 디스크플레이트 및 스플라인허브가 1.15 ~ 1.16의 낮은 피로안전율을 보이고 있다. 해당 사양으로 실제 시험평가를 진행하면 부품파손이나 크랙 등 품질문제가 나타나지는 않는다. 다만, 원가절감 등의 목적으로 최적설계 필요할 경우 제어인자 수준을 높여서 설계하는 방법을 고려할 수 있다(개선모델 피로안전율: 1.91 이상).

위 결과를 토대로 실험계획법을 활용하여 내장형 댐퍼시스템에 대한 제어인자 영향성 분석을 진행하였다. 또한, 최악모델 및 기존모델에 대한 구조/피로내구 해석 결과 비교 등을 통하여 도출된 개선모델에 대한 개선효과를 확인할 수 있었다. 이로써, 댐퍼시스템의 재설계시, 수치적으로 확인이 가능한 제어인자에 대한 설계 영향도 및 방향성을 확인할 수 있었다.

5. 결 론

본 연구에서는 최근 개발중인 친환경 차량 중 하이브리드 방식 TMED-2의 내장형 댐퍼시스템에 대한 제어인자 영향성 분석을 진행하였으며, 이 과정에서 다음과 같은 결론을 내릴 수 있었다.

- 1) 당사에서 진행한 내장형 댐퍼시스템에 대한 비틀림 시험 및 해석에서 추출된 변형율 값을 비교함으로써, 유한요소 모델링을 구성 및 CAE 해석에 대한 신뢰성 검증을 완료 하였다.

- 2) 댐퍼시스템을 구성하고 있는 제어인자 및 수준을 선정하여 L8(27) 직교 배열표를 구성하였으며, 각 실험모델의 해석결과에 따라 서브플레이트는 A인자 (49.3 %), 스플라인허브는 E인자 (24.2 %)의 영향도가 가장 큰 것으로 확인하였다.

- 3) 실험계획법 분석에 의하여 도출된 구조해석 응력 개선모델은 A2B2C2D2E2F2G2의 인자 및 수준으로 나타낼 수 있으며, 현재 모델 및 최악조건 모델을 추가하여 총 3종에 대한 구조해석 및 피로내구해석결과를 상호 비교 및 신뢰성 검증하였다.

Subscripts

| HEV : | hybrid electric vehicle |

| TMED : | transmission mounted electric device |

| CAE : | computer aided engineering |

| FEM : | finite element method |

| FE-modeling : | finite element modeling |

| FOS : | factor of strenth |

References

- T. H. Shin, C. S. Park, D. G. Lim, D. Y. Kim, S. H. Bark and H. E. Kang, “Study on Durability Method of P1-P2 TMED System for Torsional Vibration,” KSAE Annual Conference Proceedings, pp.935-940, 2021.

- H. E. Kang and S. W. Baek, “Development of an Internal Series Damper for P1+P2 Hybrid System,” KSAE Spring Conference Proceedings, pp.1186-1187, 2023.

- T. H. Shin, C. S. Park, S. H. Bark and H. E. Kang, “Study on Verification Test of Torsional Damper System for P1-P2 Hybrid,” KSAE Spring Conference Proceedings, pp.768-774, 2021.

-

H. S. Sun, S. H. Kim, C. U. Kim, S. W. Baek and H. E. Kang, “Verification of Reliability of Finite Element Analysis Modeling for TMED Damper System,” Transactions of KSAE, Vol.32, No.7, pp.591-597, 2024.

[https://doi.org/10.7467/KSAE.2024.32.7.591]

- ABAQUS/Standard, User’s Manual, Hibbit, Karlsson & Sorenson Inc., 2005.

- J. W. Joo, H. Y. Him, H. S. Cho and J. S. Kim, “A Study on Improvement of Roundness of 3rd Generation Wheel Bearing Outer Ring Considering Assembly Conditions,” KSAE Spring Conference Proceedings, pp.173-179, 2022.