수소 공급시스템의 이젝터 재순환 성능 향상 연구

Copyright Ⓒ 2025 KSAE / 232-05

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This study proposed a hydrogen entrainment method to improve the efficiency of hydrogen fuel cells and conducted a flow analysis based on changes in the nozzle exit diameter, mixing section diameter, and inlet mass flow rate within the ejector of the hydrogen supply system. The pressure, velocity, and entrainment ratio were derived according to the changes in internal geometry and inlet mass flow rate. The findings revealed that changes in the nozzle and mixing section diameters are significant factors that influence the internal pressure variations and suction performance of the secondary flow. A comparative analysis was performed using the entrainment ratio, which indicates the entrainment performance of the ejector. Considering the hydrogen mole fraction at the outlet and the internal phenomena, such as backflow and shock waves, the conditions of = 60 LPM, Dn = (-) 11 %, and Dm = (+) 25 % resulted in an entrainment ratio of 7.21, demonstrating high entrainment performance. For future ejector parameters, conducting further research considering flow characteristics, such as backflow and shock waves, is recommended to improve entrainment performance.

Keywords:

Compressible flow, Ejector, Entrainment ratio, Hydrogen supply system, Mach number, Shock wave키워드:

압축성 유동, 이젝터, 재순환율, 수소 공급시스템, 마하 수, 충격파1. 서 론

지속적인 화석연료 사용에 따른 온실가스의 부작용이 전 세계적으로 대두되어 화석연료를 대체하기 위한 새로운 연료로 수소가 주목받고 있다. 수소는 기존 내연기관 대비 높은 에너지 효율을 보이며, 물과 수증기를 배출하는 점에서 친환경적인 에너지원으로 이목을 끌어 수소를 이용하기 위한 연료전지의 연구가 진행되고 있다.1-3)

수소는 연료전지 스택(Stack) 내부에서 산소와의 화학 반응을 이용하여 전력을 생산한다. 스택으로 유입되는 수소는 스택 내부의 MEA(Membrane Electrode Assembly)를 통해 화학 반응을 거치는데, 반응 과정에서 포함되지 못한 일부 수소는 그대로 배출되어 스택의 효율을 감소시키는 문제점이 있다. 따라서, 시스템의 효율을 높이기 위해 미반응 수소를 재순환 시키는 연구가 진행되었고, 재순환을 위한 장치로 재순환 블로어(Blower)와 이젝터(Ejector)가 개발되었다. 블로어의 경우 모터와 임펠러의 회전 운동을 이용하는 장치로 수소 재순환에 큰 역할을 하지만, 이젝터와 비교하여 구조가 복잡하며, 작동을 위한 추가 전력을 요구하는 단점이 있다. 이젝터는 고압의 수소를 별도의 추가 동력 없이 연료전지 스택에 주입하는 장치로, 단순한 구조와 우수한 내구성을 보여 수소 재순환 시스템에 적용되고 있다.4,5)

이젝터는 수소 저장 시스템으로부터 공급받은 연료를 노즐을 통해 스택으로 분사하는데, 분사 과정에서 유속이 증가함에 따라 압력이 감소하여 노출 출구에 저압 영역을 형성한다. 이후 부유동(Secondary flow)으로 불리는 스택으로부터 배출된 수소와 수증기는 상대적으로 높은 압력을 갖게 되며, 압력 차로 인해 노즐 부근으로 흡입되어 주유동(Primary flow)과 혼합을 이루게 된다. 혼합된 주유동과 부유동은 디퓨저(Diffuser) 구간을 통과하면서 유속이 감소하고, 압력은 상승하여 고압의 수소가 스택으로 유입된다. 위와 같이 이젝터는 블로어의 단점을 해소할 수 있으나, 별도의 동력을 사용하지 않으므로 블로어와 비교했을 때 운전 범위가 넓지 않아 이젝터의 운전 범위를 넓히기 위한 연구가 진행되고 있다.6-9)

Choi 등10)은 수소 공급 장치 내 듀얼 이젝터 시스템을 구축하여 싱글 이젝터와의 흡입 성능을 비교한 결과, 듀얼 이젝터 시스템에서 공급 성능은 향상되었으나, 흡입 효율이 감소함을 보였다. Yu 등11)은 저압 환경 구현을 위한 설계기법 정립과 상온가스를 이용한 실험을 통해 유량비, 압축비, 팽창비의 변화가 이젝터 성능에 영향을 미치는 인자임을 확인하였다. Kuo 등12)은 이젝터의 입구 압력 변화에 따른 내부 유동 결과를 비교하였으며, 입구 압력의 증가는 내부 온도를 감소시켰는데, 이는 수소 내 수분을 동반하여 시스템의 효율을 감소시킬 수 있으므로 적절한 입구 압력 조건의 필요성을 제시하였다. Wen 등13)은 이젝터 내부의 배압에 따른 재순환율과 작동특성을 제시하였으며, 배압이 증가할수록 재순환율이 감소하여 이젝터 내부에 역류 현상이 발생함을 확인하였다. 이처럼 수소 공급시스템의 효율 향상을 위한 연구가 진행되고 있으나, 재순환 성능 감소의 원인이 되는 역류 현상을 감소시킬 수 있는 최적화된 이젝터 형상이 요구된다.

현재까지 노즐과 디퓨저 형상에 따른 연구가 진행되었으나, 주유동과 부유동의 혼합되는 영역인 혼합부의 변경에 따른 연구는 부족한 실정이다. 혼합부의 변화는 주유동과 부유동의 원활한 혼합과 흡입이 가능하도록 유로 면적을 증가시키는 과정으로, 재순환 성능에 영향을 미칠 것으로 판단된다. 따라서, 본 연구는 이젝터의 수소 재순환 성능 개선을 목적으로 내부 형상 변경을 진행하였다. 혼합부의 직경(Dm)과 노즐의 출구 직경(Dn), 유입되는 질량 유량()의 변화에 따른 내부 압력(P), 속도(v), 재순환율(ω)과 같은 유동특성을 비교 분석하였으며, 높은 재순환 성능을 보이는 조건을 도출하였다.

2. 연구방법

2.1 수치해석 방법

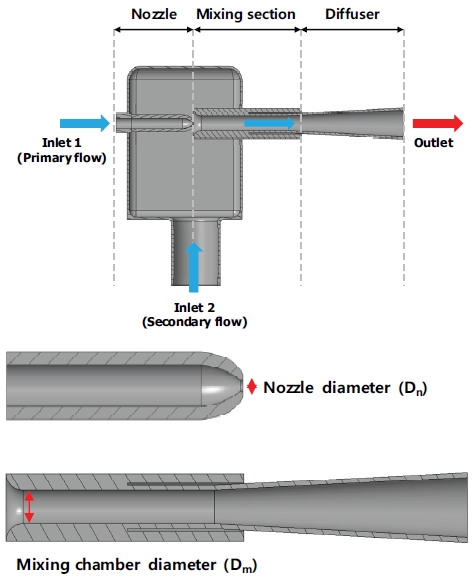

Fig. 1은 수소의 재순환을 목적으로 본 연구에 적용된 이젝터의 형상을 나타내었으며, 노즐, 혼합부, 디퓨저로 구성된다. 수소 저장시스템으로부터 공급받은 주유동은 Inlet 1로 유입되고, 스택에서 배출되어 재순환하는 부유동은 Inlet 2로 유입된다. Inlet 1로 유입되는 유동의 경우 순도 높은 수소만이 유입되며, 수소와 수증기로 구성된 재순환 유동은 Inlet 2를 통해 유입된다.

2.2 지배방정식

본 연구는 유동의 급격한 변화가 발생하는 이젝터의 특성을 고려하여, RNG k-ε 난류 모델을 적용하였다. RNG k-ε 난류 모델은 레이놀즈 수가 높은 조건에서 신뢰성 높은 결과를 보이며, 실험을 동반한 선행 연구 결과를 참고하였을 때 유사한 결과를 보이는 장점이 있다. 수치해석을 위해 식 (1)과 같은 연속방정식(Continuity equation)을 적용하였으며, 식 (2), (3)은 운동량 보존 방정식(Momentum equation), 식 (4)는 에너지 방정식(Energy equation)을 나타낸다.

| (1) |

| (2) |

| (3) |

| (4) |

ρ는 밀도, 는 속도, P는 압력, E는 에너지, ∇는 3차원 미분을 의미하며, 는 응력 텐서, I는 단위 텐서를 나타내고, keff는 유효 전도도, hj는 엔탈피, Jj는 확산 플럭스를 의미한다.14-16)

RNG k-ε 난류 모델은 수송 방정식(Transport equation)에 의해 계산되고, 난류 운동 에너지(k, Turbulent kinetic energy)와 난류 소산율(ε, rate of dissipation)은 식 (5), (6)과 같이 나타낸다.

| (5) |

| (6) |

| (7) |

YM은 전체 소산율에서 압축성 난류의 변동 팽창에 대한 기여도를 의미하며, Gk와 Gb는 각각 평균 속도 구배와 부력에 의한 난류 운동 에너지를 나타낸다. αk와 αϵ은 k와 ε에 대한 역 유효 프란틀 수(Prandtl number)를 의미하며, Sk와 Sϵ는 사용자 정의 소스 항으로 정의된다. 레이놀즈 응력(Reynolds stress)의 경우, 식 (7)의 난류 점성 μt에 의해 계산된다.17,18)

이젝터의 수소 재순환 성능을 파악하기 위해 주유동과 부유동의 질량 유량에 따른 재순환율(ω, Entrainment ratio)을 비교하였으며, 이는 식 (8)과 같이 나타낸다.19)

| (8) |

는 주유동(Primary flow)의 질량 유량 값을 의미하고, 는 부유동(Secondary flow)의 질량 유량 값을 의미한다.

2.3 경계조건

수치해석에 필요한 경계조건을 수립하기 위해 이를 Table 1과 2에 나타내었다. 이젝터의 기준 형상(Base model)을 설계한 뒤, 내부 형상 변경에 대한 유동특성을 분석하기 위해 노즐의 직경(Dn)과 혼합부의 직경(Dm)을 각각 11 %, 25 % 증감시켰다. 형상 변화 이외에도 주유동의 질량 유량 변화가 내부 유동 변화에 미치는 영향을 파악하기 위해 경계조건을 선정하였다.

2.4 격자 의존성 검증

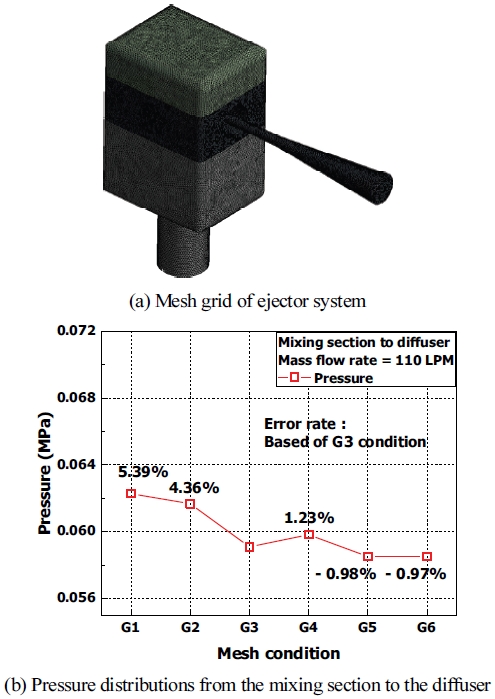

생성된 격자의 형상이 수치해석 결과에 미치는 영향과 결과의 신뢰성 확보를 위해 Fig. 2(a)와 같이 Tetra mesh를 이용하여 격자를 생성하고, 격자의 크기를 감소시키며, 6개 격자의 조건(G1 ~ G6)을 고려하였다. 이젝터는 유동의 압축과 팽창을 유발하는 노즐과 디퓨저 형상으로 구성된 시스템으로, 내부에 압력 변화를 유발한다. 압력 변화는 유동의 가속 및 에너지 손실을 야기하며, 수소의 재순환 성능에 영향을 미칠 수 있는 인자로 판단되어 격자 조건에 따른 압력 분포 비교분석을 진행하였다. 선행연구20)에 따르면, 수치해석 결과의 신뢰성을 확보하기 위해 Quadratic mesh를 이용하여 격자를 생성하였다. 격자 형상에 따라 내부에 발생하는 압력 분포 결과를 비교 분석하였으며, 가장 조밀한 격자 조건과 비교하여 적은 격자의 수를 가진 조건도 균일한 압력 분포 결과를 보였다. 또한, 격자 형상에 따른 질량 유량의 상대오차가 최대 3 % 이내로 제어되고, 해석 시간과 효율성을 고려하여 완만하게 생성된 격자 조건을 선정하였으며, 실험 결과와 비교하여 신뢰성을 확보하였다.

이를 참고하여 혼합부 영역부터 디퓨저 영역까지 압력 분포를 측정한 결과를 Fig. 2(b)에 나타내었다. 해석 결과 G1과 G2 간의 오차율은 1 % 이내의 결과를 보였지만, G3와의 오차율은 각각 5.39 %, 4.36 %로 격자 조건이 해석 결과의 신뢰성에 영향을 미치는 것으로 판단된다. G3 ~ G6 간의 오차율을 도출하였을 때, 각각 1.23 %, 0.98 %, 0.97 %로 균일한 결과를 도출하였다. 해석의 정확도를 고려했을 때, 조밀한 G6를 선정할 수 있으나 1 % 이내의 오차를 보이면서, 약 75 %의 해석 시간 단축이 가능한 G3 조건도 결과의 신뢰성을 확보할 수 있을 것으로 판단되어 이후 해석 과정에 적용하였다.

3. 결과 및 고찰

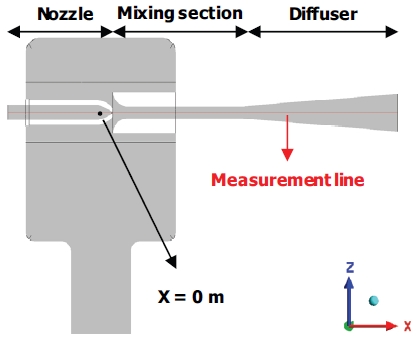

내부 형상 변화에 따른 유동특성 분석을 위해 Fig. 3과 같이 유동 변화가 급격하게 관측되는 노즐 입구에서 디퓨저 출구까지 압력과 속도 분포 측정을 위한 line을 설정하였다.

3.1 노즐 및 혼합부의 직경에 따른 내부 유동특성 분석

수소연료전지의 성능 확보를 위해 내부에 발생하는 미반응 수소를 고려하여 필요 유량보다 더 많은 유량을 공급한다. 따라서, 본 연구에서는 안정적인 화학 반응과 수소 공급을 고려하여 가장 높은 유량 조건인 110 LPM 조건을 기준으로 비교분석을 진행하였다.21)

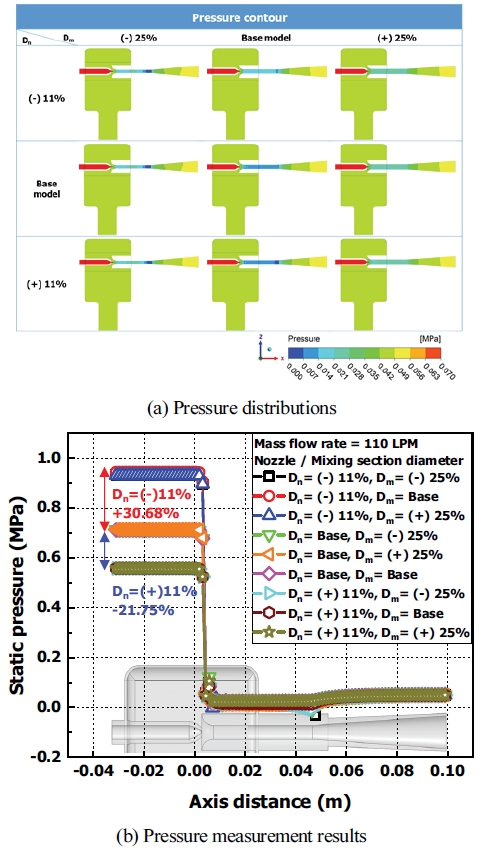

Fig. 4(a)는 질량 유량() 110 LPM 조건을 기준으로, 노즐과 혼합부의 직경 변화에 따른 노즐 출구 부근부터 디퓨저 영역까지 압력 Contour를 나타내었다. Table 3은 기본 이젝터 형상 조건을 기준으로 Inlet 2에 발생하는 질량 유량을 나타내었다. 혼합부의 직경이 감소함에 따라 Inlet 2에 발생하는 질량 유량이 48.32 % 감소하며, 혼합부 직경이 증가함에 42.35 % 증가한 점에서 혼합부의 직경 변화가 내부 압력 결과에 영향을 끼친 것으로 판단된다.

Fig. 4(b)는 Fig. 3의 측정 방법을 이용하여 이젝터 내부의 압력 분포를 나타내었다. 이젝터는 압력차를 이용하여 Inlet 2의 부유동을 흡입하는 장치로, 입구 압력은 중요한 성능 변수로 사료된다. 기본 이젝터 형상 조건을 기준으로 동일 유량 유입 조건에서 노즐의 직경이 감소함에 따라 이젝터의 입구 압력이 30.68 % 증가하였으며, 노즐의 직경이 증가함에 따라 입구 압력이 21.75 % 감소한 결과를 확인하였다.

노즐 내에 동일한 질량 유량과 유체가 유입됨에 따라 노즐에서의 면적과 속도는 질량 유량의 특성에 의해 반비례 관계를 형성하게 된다. 노즐 출구의 직경이 감소함에 따라 노즐을 통과하는 유속은 증가하고, 베르누이 법칙에 의해 유체의 압력은 감소하게 된다. 이는 노즐의 입구에서도 동일하게 적용되어 유로의 면적이 증가함에 따라 유속은 감소하고, 에너지 보존 법칙에 의해 이젝터의 입구 압력은 상승하는 결과를 보인다. 노즐 직경의 변화는 입구 압력에 주요한 영향을 미치며, 유로 면적의 변화는 노즐 출구 부근에서 상이한 유속 분포 결과를 보일 것으로 판단된다.

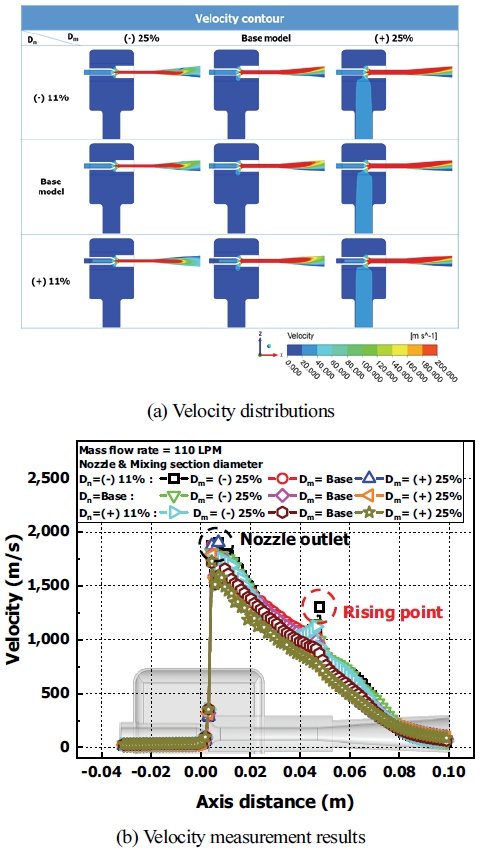

Fig. 5(a)는 이젝터 내부의 속도 분포 Contour를 나타내었다. 노즐 출구를 지나는 유동은 단면적이 감소함에 따라 유속이 증가하는 결과를 보이며, 단면적이 증가하는 디퓨저 영역에 진입함으로써 유속이 감소하는 결과를 확인하였다. 또한, 혼합부의 직경이 증가함에 따라 Inlet 2의 유속이 증가하는 결과는 앞서 압력 결과에서 다룬Inlet 2로 유입되는 질량 유량이 증가함에 따라 나타난 결과로, 흡입 성능에 영향을 미치는 인자로 간주된다.

Fig. 5(b)는 Fig. 3의 측정 방법을 이용하여 이젝터 내부의 속도 분포를 확인하였다. 기본 이젝터 형상 조건을 기준으로, 노즐의 직경 변화에 따라 노즐 출구부에서 유속이 최소 4.15 %, 최대 4.74 % 증감하는 결과를 보였다. 연속방정식에 의하면 단면적과 유속은 반비례 관계를 보여 노즐 직경 변화에 따라 유속 결과도 달라진 것으로 보인다. 반면, 혼합부의 직경 변화에 따른 노즐 출구부에서의 유속 분포는 1 % 이내의 오차를 보이며, 노즐 직경과 비교하여 혼합부 직경 변화에 대한 영향은 적은 것으로 사료된다. 노즐 출구 이후의 유속 감소는 노즐 출구 부근에 저압 영역이 생성됨에 따라 부유동의 흡입이 발생하고, 주유동과 부유동의 혼합으로 운동 에너지의 균형을 이루게 되어 나타난 결과로 판단된다.

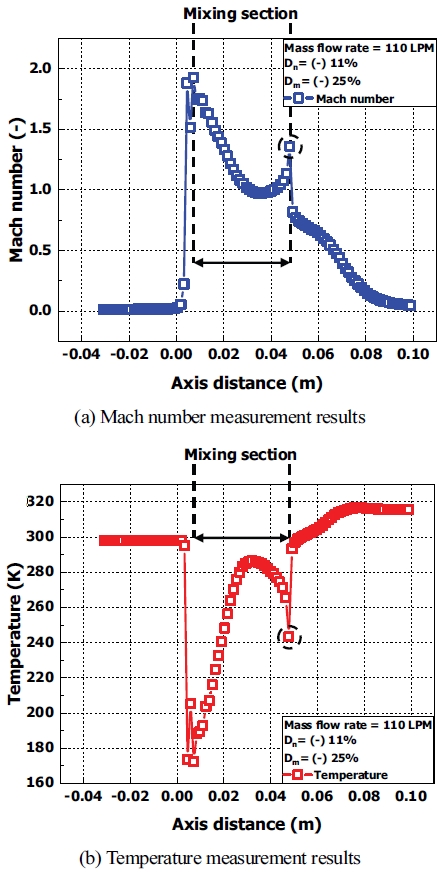

Fig. 5(b)에 의하면 디퓨저 영역으로 진입 전 유속이 증가하는 결과를 보여 유속 변화가 가장 크게 나타났던 Dn= (-) 11 %, Dm= (-) 25 % 조건에서 분석을 진행하였다. Fig. 6(a)와 같이 해당 영역에서 초음속으로 가속됨에 따라 마하 수(Mach number)가 1 이상으로 도출되고, Fig. 6(b)와 같은 온도 분포를 통해 급격한 온도 변화가 발생한 것을 확인하였다. 이를 종합했을 때 해당 부분에서 팽창파(Expansion wave)의 발생으로 인해 유속이 상승한 것으로 보이며, 재순환 성능에 영향을 미칠 것으로 사료된다.

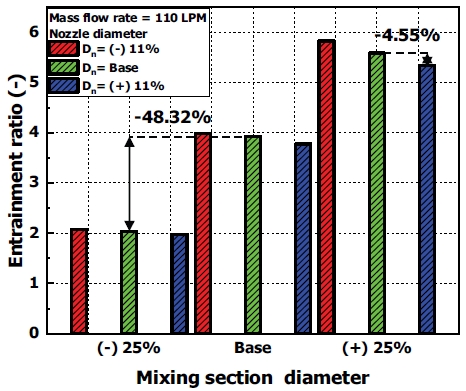

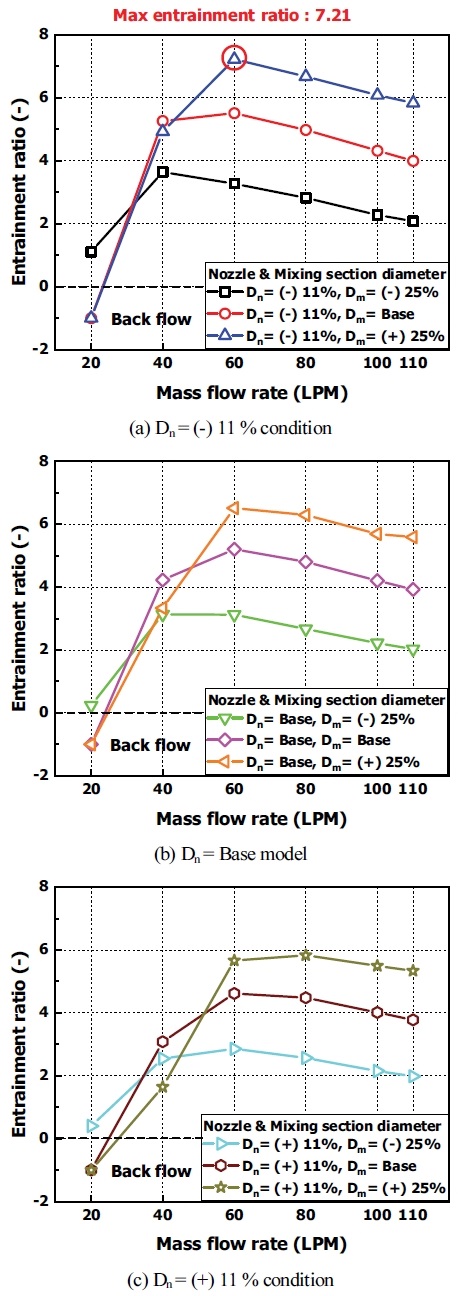

유입 질량 유량 110 LPM 조건을 기준으로 노즐의 직경과 혼합부의 직경에 따른 재순환율을 Fig. 7에 나타내었다. 재순환율은 식 (8)과 같이 이젝터의 수소 재순환 성능을 나타내는 지표로 중요한 성능 변수로 야기된다. 이 중, Dn= (-) 11 %, Dm= (+) 25 % 조건에서 재순환율이 5.83으로 가장 높게 도출되었으며, 이에 관한 수치를 Table 4에 제시하였다. 기본 이젝터 형상 조건을 기준으로 노즐 직경의 변화는 재순환율을 최대 4.55 % 증감시켰으나, 혼합부 직경 변화에 따른 재순환율은 최소 41.22 %, 최대 48.32 %의 오차를 나타내었다. 노즐의 직경 변화는 Inlet 2와의 압력 차를 발생시켜 재순환 성능에 영향을 미친 것으로 사료되나, 혼합부의 직경 변화에 비해 큰 영향을 미치지 않는 인자로 보인다. 반면, 혼합부의 직경 변화는 부유동의 질량 유량을 증감시키는 결과를 도출하였다. Inlet 2의 단면적은 일정하나, 혼합부의 직경이 증가함에 따라 노즐 출구부의 저압 영역을 확장시키고, 주유동과 부유동의 혼합을 촉진시켜 재순환 성능을 향상 시킨 것으로 판단된다.

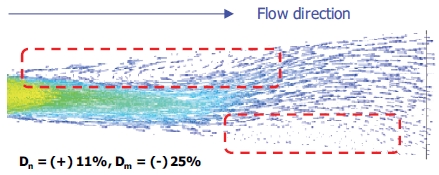

Fig. 8은 이젝터의 디퓨저 입구에서 발생한 유동을 Vector 형태로 나타낸 결과이며, Dm= (-) 25 % 조건에서 디퓨저 내부에 Backflow가 발생한 것을 확인하였다. 혼합부의 직경 감소에 의해 발생한 역방향 유동은 Outlet의 유량을 감소시키고, 디퓨저 부근에 발생한 팽창파가 부유동의 흡입에 영향을 미쳐 Dm= (-) 25 % 조건에서 재순환율 결과가 낮게 나온 것으로 사료된다.

3.2 질량 유량 변화에 따른 유동특성 분석

Inlet 1로 유입되는 주유동은 노즐 효과에 의해 Fig. 4(a)와 같이 노즐 출구 부에 저압 영역을 형성하며, 압력 차를 이용하여 Inlet 2의 부유동을 흡입한다. 유입 질량 유량의 감소는 부유동과의 압력 차를 감소시키며, 재순환 성능에 영향을 미칠 것으로 판단되어 유입되는 질량 유량의 변화에 따른 내부 유동특성을 확인하였다.

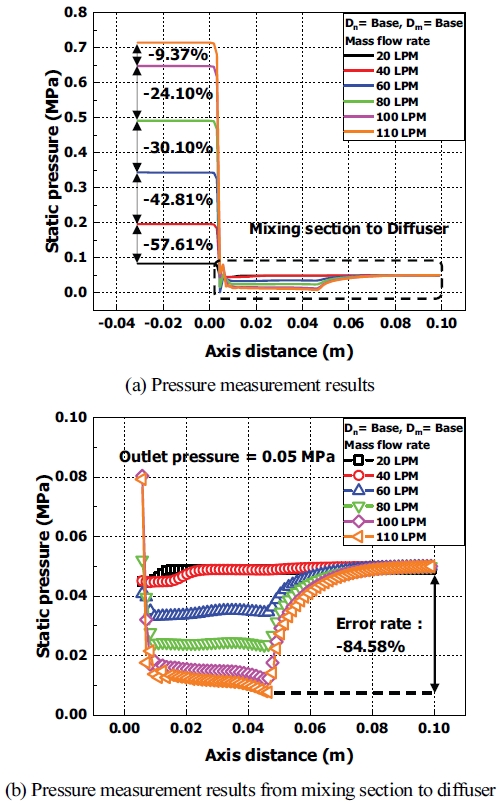

Fig. 9(a)는 기본 이젝터 형상 조건에서 유입 질량 유량 변화에 따른 압력 분포 결과를 나타내었다. 유입되는 질량 유량에 따라 110 LPM 기준과 비교하여 100 LPM에서의 입구 압력은 24.10 % 감소하였고, 100 LPM 기준 80 LPM 조건과 비교 시 입구 압력이 30.10 % 감소하는 결과를 확인하였다. 따라서, 유입되는 질량 유량이 감소함에 따라 유속의 저하와 유로를 통과하는 유동의 저항을 감소시켜 입구 압력이 감소하는 결과를 나타낸 것으로 파악된다.

Fig. 9(b)를 통해 유입되는 질량 유량에 따라 혼합부 영역에서 디퓨저 영역까지의 범위 내에서 압력 변화가 발생한 것을 확인하였다. 최대 입구 압력을 보인 110 LPM 조건에서 혼합부와 출구 간 압력 변화 폭이 84.58 %로 가장 크게 나타났고, 입구 압력이 가장 낮게 도출된 20 LPM 조건에서는 압력 변화가 10.50 %로 가장 낮은 변화를 보였다. 유입되는 질량 유량이 감소함에 따라 Inlet 2와의 압력 차가 감소하고, 부유동의 흡입이 원활하게 이루어지지 않아 낮은 압력 변화 폭을 보인 것으로 판단된다.

Fig. 10은 노즐 및 혼합부의 직경, 질량 유량 변화에 따른 재순환율 결과를 나타내었다. 유입되는 질량 유량이 낮은 20 LPM 조건에서 재순환율이 음수의 값을 보였는데, Vector를 통한 가시화 결과 노즐 출구 부근에서 Backflow가 관측되었다. 이는 연료전지 스택으로 수소를 공급하지 못하고 내부에서 역류 현상이 발생한 결과로 판단된다. 20 LPM 조건을 기준으로 유입 질량 유량이 증가함에 따라 재순환율이 증가하는 결과를 보였다.

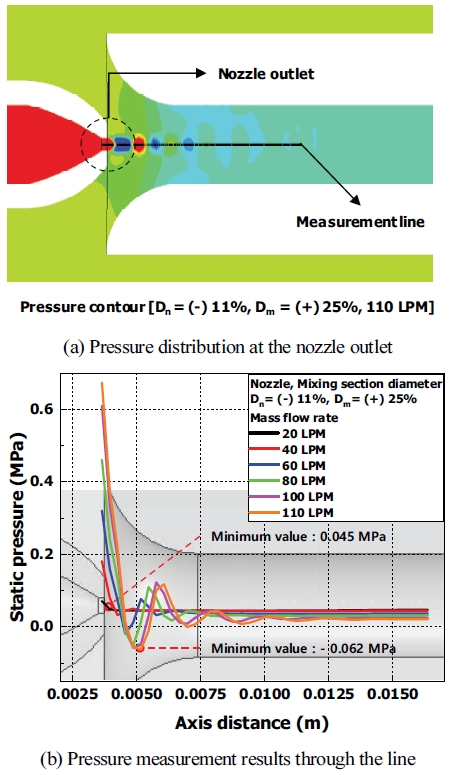

재순환율이 가장 높게 도출된 조건은 질량 유량 60 LPM, Dn= (-) 11 %, Dm= (+) 25 % 조건에서 7.21로, 80 LPM 이상의 조건에서는 60 LPM 조건과 비교하여 재순환율이 감소하는 결과를 확인하였다. 질량 유량 60 LPM 조건과 비교하여 110 LPM 조건에서의 재순환율은 19.19 % 감소하며, 질량 유량이 증가함에 따라 노즐을 통과하는 유동이 초음속에 도달함을 확인하였다. Fig. 11(a)와 같이 유입 질량 유량 110 LPM 조건에서 노즐 출구 부근의 압력 Contour를 나타내어 노즐 출구에서 혼합부 영역까지 압력 변동이 발생하는 결과를 확인하였으며, 이를 측정하기 위한 line을 설정하였다. Line으로부터 도출한 질량 유량 변화에 따른 압력 분포 결과를 Fig. 11(b)에 나타내었다.

노즐의 출구 부근에서 반복적인 압력 증감 현상이 관측되며, 질량 유량이 증가함에 따라 압력의 증감 횟수도 늘어나는 결과를 확인하였다.

또한, 질량 유량 60 LPM 이전의 조건에서 압력 변동은 유동 방향으로 0.6 mm 마다 발생하여 규칙적인 변화를 보였지만, 이후 질량 유량 조건에서 압력 변동은 0.9 mm 혹은 1.21 mm마다 반복되며 변동 주기가 증가함을 보였다. 질량 유량의 증가는 압력의 회복을 지연시키며, 반복적인 압력 변동은 초음속으로 가속됨에 따라 발생하는 충격파(Shock wave)의 영향 및 주유동과 부유동의 혼합 과정으로 인해 나타나는 결과로 사료된다.

더불어, Outlet에서 수소의 Mole fraction을 Table 5에 도출하였으며, 60 LPM 조건을 기준으로 질량 유량이 증가함에 따라 최대 0.59 % 증가한 근소한 오차를 보였다. 따라서, 충격파의 발생이 에너지의 손실을 야기하여 재순환 성능에 영향을 미치는 것으로 판단되며, 추후 이젝터 설계 시 충격파 및 Backflow와 같은 흡입 성능에 영향을 미칠 수 있는 인자를 최소화할 수 있는 연구가 필요할 것으로 사료된다.

4. 결 론

본 연구는 수소 공급 시스템의 이젝터를 대상으로 노즐 및 혼합부의 직경 변화, 유입 질량 유량 변경에 따른 이젝터 내 유동특성을 수치 해석적으로 분석하였고, 다음과 같은 결론을 얻었다.

- 1) 노즐 직경의 감소는 유로를 통과하는 유동의 속도를 증가시켜 노즐 출구부에 저압 영역을 형성하고, 혼합부의 직경 증가는 Inlet 2의 질량 유량을 증가시켜 재순환 성능을 향상시키는 인자임을 확인하였다.

- 2) 노즐 직경의 증가와 혼합부의 직경 감소는 디퓨저 내에 Backflow를 발생시켜 내부 유동을 순환시키므로 재순환 성능 감소의 원인으로 파악된다.

- 3) 유입 질량 유량의 변화는 내부 압력과 재순환율에 영향을 미치며, 높은 질량 유량 조건에서 재순환율의 감소는 노즐 출구부에 발생하는 충격파로 인한 결과로 판단된다.

- 4) 내부 형상 및 유입 질량 유량 조건을 고려했을 때, 질량 유량 60 LPM, Dn= (-) 11 %, Dm= (+) 25 % 조건에서 재순환율이 7.21로 가장 높게 도출되어 최적의 조건으로 사료된다.

Acknowledgments

본 과제(결과물)는 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반지역혁신 사업의 결과이다(2021RIS-004).

References

- Y. J. Lee, “Hydrogen Mobility: Detonator of the Next Energy Revolution,” Korean Society of Transportation, Vol.21, No.3, pp.35-49, 2024.

-

Y. Liu, Z. Tu and S. H. Chan, “Applications of Ejectors in Proton Exchange Membrane Fuel Cells: A Review,” Fuel Processing Technology, Vol.214, 106683, 2021.

[https://doi.org/10.1016/j.fuproc.2020.106683]

-

C. Zhang, L. Chen, L. Lu, Y. Li, D. Hao, C. S. Chin and Y. Qiao, “The Experiment and the Control of Hydrogen Circulation of Fuel Cell Based on Fuel Ejector: A Review,” International Journal of Hydrogen Energy, 2023.

[https://doi.org/10.1016/j.ijhydene.2023.10.307]

- J. H. Kim, Y. G. Noh, U. S. Jeon and J. H. Lee, “Modeling of Hydrogen Recirculation System for Fuel Cell Vehicle,” Journal of Hydrogen and New Energy, Vol.22, No.4, pp.481-487, 2011.

-

H. J. Bae, H. S. Ban, Y. G. Noh, S. Y. Jang, H. J. Lee, C. M. Kim and Y. S. Park, “The Study of the Design and Control for the Hydrogen Recirculation Blower Noise and Vibration Reduction,” Journal of Hydrogen and New Energy, Vol.25, No.5, pp.509-515, 2014.

[https://doi.org/10.7316/KHNES.2014.25.5.509]

-

N. H. Kim, “Flow Characteristics of Ejector Driven Pipe According to the Changes of Diameter Ratio and End Position,” The KSFM Journal of Fluid Machinery, Vol.19, No.1, pp.45-51, 2016.

[https://doi.org/10.5293/kfma.2016.19.1.045]

-

W. H. Sin, M. W. Kim and Y. C. Park, “Study on Performance Evaluation of Mixing Section of Ejector Using CFD Simulation,” Journal of the Korea Academia-Industrial Cooperation Society, Vol.15, No.5, pp.2610-2616, 2014.

[https://doi.org/10.5762/KAIS.2014.15.5.2610]

-

H. Xue, L. Wang, H. Zhang, L. Jia and J. Ren, “Design and Investigation of Multi-Nozzle Ejector for PEMFC Hydrogen Recirculation,” International Journal of Hydrogen Energy, Vol.45, No.28, pp.14500-14516, 2020.

[https://doi.org/10.1016/j.ijhydene.2020.03.166]

-

Z. Hailun, W. Sun, H. Xue, W. Sun, L. Wang and L. Jia, “Performance Analysis and Prediction of Ejector-Based Hydrogen Recycle System Under Variable Proton Exchange Membrane Fuel Cell Working Conditions,” Applied Thermal Engineering, Vol.197, 117302, 2021.

[https://doi.org/10.1016/j.applthermaleng.2021.117302]

-

J. S. Choi, I. S. Yu, D. H. Shin, H. J. Lee and Y. S. Ko, “A Study on Ejector Performance Characteristics by Ejector Geometry/Performance Variables,” Journal of the Korean Society for Aeronautical &Space Sciences, Vol.46, No.6, pp.496-502, 2018.

[https://doi.org/10.5139/JKSAS.2018.46.6.496]

-

I. S. Yu, T. W. Kim, M. S. Kim, Y. S. Ko and S. J. Kim, “A Study on Design and Performance of an Ejector Using Cold Gas,” Journal of the Korean Society of Propulsion Engineers, Vol.19, No.2, pp.38-45, 2015.

[https://doi.org/10.6108/KSPE.2015.19.2.038]

-

J. K. Kuo, W. Z. Jiang, C. H. Li and T. H. Hsu, “Numerical Investigation Into Hydrogen Supply Stability and IV Performance of PEM Fuel Cell System with Passive Venturi Ejector,” Applied Thermal Engineering, Vol.169, 114908, 2020.

[https://doi.org/10.1016/j.applthermaleng.2020.114908]

-

C. Wen, B. Rogie, M. R. Kærn and E. Rothuizen, “A First Study of the Potential of Integrating an Ejector in Hydrogen Fuelling Stations for Fuelling High-Pressure Hydrogen Vehicles,” Applied Energy, Vol.260, 113958, 2020.

[https://doi.org/10.1016/j.apenergy.2019.113958]

-

Z. Du, Q. Liu, X. Wang and L. Wang, “Performance Investigation on a Coaxial-Nozzle Ejector for PEMFC Hydrogen Recirculation System,” International Journal of Hydrogen Energy, Vol.46, No.76, pp.38026-38039, 2021.

[https://doi.org/10.1016/j.ijhydene.2021.09.048]

-

B. Yin, Z. Li, F. Dong, S. Xu and H. Ni, “A Novel Dual-Nozzle Ejector for Enhancement of Hydrogen Recirculation Applied to Proton Exchange Membrane Fuel Cell System,” Journal of Power Sources, Vol.580, 233444, 2023.

[https://doi.org/10.1016/j.jpowsour.2023.233444]

- Ansys Inc., “Ansys Fluent Theory Guide,” FLUENT 12.0 Theory Guide 5.2.1 Heat Transfer Theory.

-

J. J. Hwang, C. C. Cho, W. Wu, C. H. Chiu, K. C. Chiu and C. H. Lin, “Numerical and Experimental Investigation Into Passive Hydrogen Recovery Scheme Using Vacuum Ejector,” Journal of Power Sources, Vol.275, pp.539-546, 2015.

[https://doi.org/10.1016/j.jpowsour.2014.11.057]

-

Y. Song, L. Wang, L. Jia and X. Wang, “Optimization and Performance Investigation of Confocal Twin-Nozzle Ejector for PEMFC Hydrogen Supply and Recirculation System Under Actual Variable Operating Conditions,” International Journal of Hydrogen Energy, Vol.50, pp.1450-1464, 2024.

[https://doi.org/10.1016/j.ijhydene.2023.07.201]

-

G. Singer, G. Gappmayer, M. Macherhammer, P. Pertl and A. Trattner, “A Development Toolchain for a Pulsed Injector-Ejector Unit for PEM Fuel Cell Applications,” International Journal of Hydrogen Energy, Vol.47, No.56, pp.23818-23832, 2022.

[https://doi.org/10.1016/j.ijhydene.2022.05.177]

-

J. Bian, Y. Zhang, Y. Liu, L. Gong and X. Cao, “Structural Optimization of Hydrogen Recirculation Ejector for Proton Exchange Membrane Fuel Cells Considering the Boundary Layer Separation Effect,” Journal of Cleaner Production, Vol.397, 136535, 2023.

[https://doi.org/10.1016/j.jclepro.2023.136535]

- J. S. Kim and J. B. Kim, “Effect of Hydrogen Recirculation on the Performance of Polymer Electrolyte Membrane Fuel Cell with Dead-Ended Mode,” Korean Chemical Engineering Research, Vol.57, No.4, pp.531-538, 2019.