수소 차단 밸브 내부 형상 변경에 따른 고압 수소 가스의 유동 특성 분석

Copyright Ⓒ 2025 KSAE / 231-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, the effects of changing the seat diameter, taper angle, and needle diameter on the flow of high-pressure hydrogen gas inside the valve were analyzed by numerical simulation for the purpose of deriving the optimal geometry of the hydrogen shut-off valve. Applying the real gas equation for hydrogen fluid behavior, the velocity, temperature, and mass flow rate were analyzed, and it was found that under all conditions, the temperature at the outlet increased according to the Joule-Thomson effect and the flow rate increased according to the pressure drop in the nozzle part. Changing the needle diameter, and seat taper angle increased the velocity at the outlet, and increasing the seat diameter resulted in a 4.8 K temperature difference between the inlet and outlet, based on an inlet hydrogen temperature of 233 K. The seat diameter of 4.5 mm affected the flow performance with a 12.91% increase in mass flow rate compared to the base geometry.

Keywords:

Flow characteristics, Hydrogen shut-off valve, Hydrogen fueling protocol, Joule-Thomson effect, Mass flow rate, Temperature distributions키워드:

유동 특성, 수소 차단 밸브, 수소 충전 프로토콜, 줄-톰슨 효과, 질량 유량, 온도 분포1. 서 론

탄소 중립(Net-zero) 선언으로 탄소 발생 원인 중 하나인 화석연료의 사용량 감축을 위해 대체 에너지 전환 정책이 수립되고 있다. 정부는 2030 에너지 정책을 통해 2030년까지 신재생에너지 비중을 20 % 이상 증가시키는 계획과 2019년 “수소 경제 활성화 로드맵”과 “수소 기술 개발 로드맵” 발표를 통해 대체에너지원으로 수소에너지를 주목하고 있다.1-3) 수소는 가솔린, 디젤, 석유와 같은 기존 화석연료와 비교하여 에너지 밀도가 2 ~ 4배 높고 환경 오염배출원이 적은 이유로 수소의 저장 및 수송 분야의 기술 개발이 이루어지고 있다. 그 중, 수소연료전지자동차(FCEV)는 기체 상태의 수소와 산소의 화학 반응으로 전기 에너지를 생성하여 이를 동력원으로 사용되며 내연기관과 다르게 물만을 배출한다.4,5) 이러한 친환경적인 장점으로 인해 수소연료전지자동차의 보급과 수요가 증가하고 있으며, 이와 동시에 수소 연료 전지 자동차의 원활한 운영을 위한 충전 기술 개발이 이루어지고 있다.

수소 저장 시스템의 충전은 70 MPa의 고압 조건으로 충전소의 디스펜서(Dispenser)와 수소연료전지자동차 내의 수소 저장 용기와의 압력 차이로 진행되며 디스펜서의 브레이크 어웨이(Break away), 노즐(Nozzle), 리셉터클(Receptacle)의 충전 라인을 따라 차량 내부의 차단 밸브(Shut-off valve)를 통해 수소 저장 용기에 수소 연료가 저장된다.6,7) 그러나, 수소 저장 시스템의 충전 과정에 있어, 수소는 고압과 역전 온도(Inversion temperature) 이상의 극저온 환경에서 충전이 진행되며, 수소는 음수의 줄-톰슨 계수(Joule-Thomson coefficient) 특성을 보인다. 이때, 단열-팽창 과정에서 줄-톰슨 효과(Joule-Thomson effect)에 의해 수소 저장 시스템 내부의 온도가 상승하여 수소 저장 용기의 안전성 저하 및 수소 저장 밀도가 낮아져 충전 질량이 감소하는 문제점이 발생한다.8)

충전 시 발생하는 안전 문제로 인해 수소 충전 프로토콜 SAE-J26019)을 통해 수소 기체의 공급 온도 범위, 충전 압력 등을 제어함으로써 규격화된 절차에 따라 충전을 진행하고 있다. 수소 충전 시, 온도 및 압력 제어가 기술적 이슈로 대두되면서 고압 수소 가스의 공급 및 내부 유동 흐름을 단방향으로 제어하고 수소 저장 시스템의 안정성을 확보하는 차단 밸브에 관한 연구가 진행되고 있다.10,11) 고압 수소는 온도와 압력에 따라 밀도 변화로 인해 차단 밸브 내부의 유동 특성에 영향을 미친다. 이를 분석하기 위해, 남충우 등12)은 수소충전소용 유량 제어 밸브의 입구와 출구의 차압에 따라 실제 기체 방정식을 적용하여 내부 유동 특성을 분석하였고, 차압이 증가할수록 밸브 내부의 온도와 유속이 증가하는 것을 확인하였다. Ye 등13)은 수소 충전소용 니들 밸브의 스풀 헤드 모양에 따른 유량 성능을 분석한 결과로 둥근 원뿔(Arc cone) 형상이 평평한 원뿔(Flatt-bottomed), 직선 원뿔(Straight cone) 형상에 비해 유속과 와류가 감소하고 최대 질량 유량이 2 % 상승하는 결과를 확인하였으며, 이를 통해 형상 변경에 의한 유동 면적의 변화는 유량 성능에 유의미한 영향을 끼치는 인자임을 확인하였다. 선행 연구들을 통해 차단 밸브의 내부 유동에 관한 결과를 파악할 수 있었으나, 수소 충전 프로토콜 기반의 충전 조건을 고려한 차단 밸브의 유동 성능과 온도 상승에 관한 영향성 분석은 부족한 것으로 파악된다.

따라서, 본 연구는 수소 충전 프로토콜 SAE-J2601의 유입 수소 온도 및 충전 압력 조건을 선정하고, 차단 밸브의 유로 형상 변경이 내부 온도 상승에 미치는 영향성과 유동 특성을 분석하였다. 이를 위해, 차단 밸브의 작동부 영역(Volume part)의 시트 지름(Seat diameter) 및 시트 테이퍼 각도(Seat taper angle), 니들 지름(Needle diameter)을 설계 인자로 선정하였으며, 이에 따른 온도(Temperature), 유속(Velocity), 질량 유량(Mass flow rate)을 기본 형상 조건과 비교 분석하여 차단 밸브 형상에 미치는 영향성을 분석하였다.

2. 수치해석 방법 및 모델

2.1 지배방정식

본 연구에서는 고압의 압축성 수소 유동 과정이 적용되는 차단 밸브의 유동 해석을 위해 연속방정식, 운동량 방정식과 온도 변화 분석을 위한 에너지 방정식을 지배방정식으로 적용하였다.

| (1) |

| (2) |

| (3) |

| (4) |

식 (1)은 연속방정식(Continuity equation), 식 (2)는 운동량 방정식(Momentum equation), 식 (3)은 에너지 방정식(Energy equation)을 나타낸다. 위의 식에서 ρ는 밀도, ui는 속도 벡터, t는 시간, xi는 좌표 방향, i,j,k는 x,y,z방향을 의미한다. τij는 전단 응력 텐서, p는 압력, Keff는 열전도도, T는 온도, E는 식 (4)로 나타냈으며, 단위 질량 유체당 에너지를 의미한다.

2.2 실제 기체 방정식

이상 기체 상태방정식(Ideal gas equation)의 적용 시, 분자 간의 상호작용과 기체의 응축 및 밀도 계산이 충분히 고려되지 않아 해석 결과에 있어 오차가 발생하며, 실제 기체 상태방정식(Real gas equation)을 수치해석에 적용하였다. VDW(Van-der-Waals) 상태방정식을 개선한 SRK(Soave-Redlich-Kwong) 상태방정식은 편심인자를 도입하여 유체의 증기압 추산 및 수소의 열역학적 물성치 예측을 비롯하여 밀도 계산의 높은 정확성을 가지는 이점이 존재한다. 또한, 차단 밸브의 작동 압력인 70 MPa 이하의 압력 조건에서 수소 밀도 예측의 높은 정확도를 보인다. 따라서, 차단 밸브 작동 시 내부의 압력이 작동 압력보다 감소하기 때문에 SRK 상태방정식을 수치해석에 적용하여 수소의 거동을 예측하였다.14-16)

| (5) |

| (6) |

| (7) |

식 (5)의 R은 기체상수, T는 온도, V는 부피이다. 식 (6), (7)의 a, b는 각각 분자간의 인력과 척력이 관계된 매개변수이자 순수 물질의 임계 특성과 편심인자에 의해 결정된다. ω는 편심인자로 순수 성분의 끓는 점과 분자량 등의 특성을 포괄적으로 나타내는 인자이며 Tr은 환원 온도, TC는 임계온도, PC는 임계압력이다.

2.3 적용 난류 모델

고압의 난류 유동을 해석하기 위해 RANS(Reynolds-Averaged Navier-Stokes equation) 기반의 Two-equation 모델인 Realizable k–ϵ model을 적용하였다. Realizable k–ϵ model은 난류 점성을 벽면 거리의 함수로 해석하고 일정 거리의 이상에서 수송방정식(Transport equation)으로 계산되는 벽면 처리 기능을 제공하며,17) 고⋅저 레이놀즈 영역에서의 유동 박리, 재순환, 곡률을 갖는 유동 해석의 이점을 제공한다.18)

난류 프란틀 수(Turbulent Prandtl Number)의 경우, 수소 충전 조건인 극저온에서 수소의 높은 열확산을 위해 고려되어야 하며, 수소 충전 시 고압 조건으로 인한 밸브 내부의 고속 유동으로 인해 열확산과 열전달 시간이 충분하지 않을 것으로 판단되어 Default 값인 0.85를 수치해석에 적용하였다.19)

| (8) |

| (9) |

| (10) |

식 (8)의 k는 난류 운동 에너지, GK는 속도 구배에 의한 난류 운동 에너지의 생성, Gb는 부력으로 인한 난류 운동 에너지의 생성, YM은 난류에 대한 압축률의 영향으로 변동하는 팽창, SK는 사용자 정의 소스항을 나타낸다. 식 (9)의 C1, C2, C1ϵ은 상수, σK와 σϵ은 난류운동에너지와 난류 소산율에 대한 Prandtl 수이다. 식 (10)은 난류 점성(Eddy viscosity)을 나타내는 식이며, Cμ는 난류장(Turbulent fields)에 대한 함수로 평균 변형률 및 회전 속도, 회전의 각속도를 의미한다.

2.4 수치해석 조건

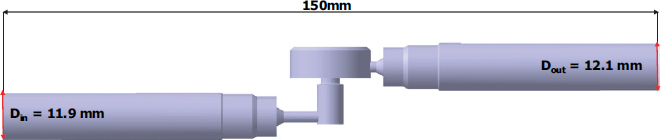

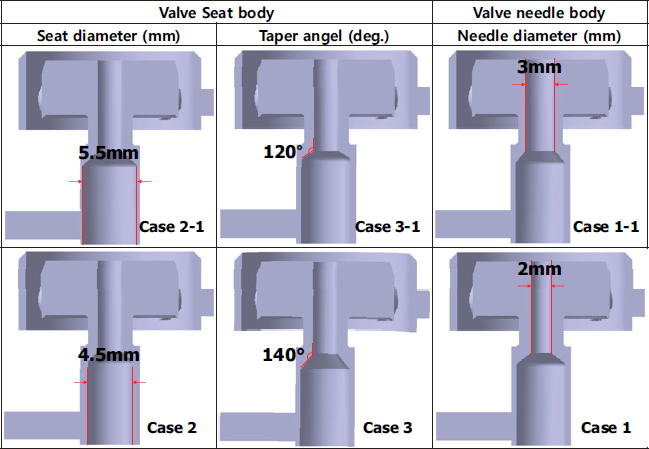

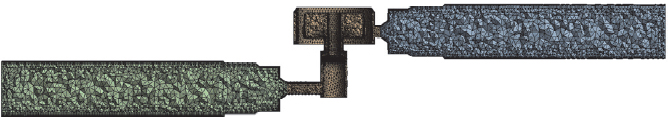

Table 1과 Fig. 1은 차단 밸브의 기본 형상 및 제원을 나타내었다. 중앙 유로의 작동부(Volume part)를 기준으로 좌측의 입구(Inlet)와 우측의 출구(Outlet)로 구성된 차단 밸브의 형태이다. 난류 유동 분석을 위해 총 길이를 150 mm로 확장하였으며 입출구의 지름은 각각 11.9 mm, 12.1 mm이다. Fig. 2는 작동부 영역의 형상 변경 조건을 나타내었다. 작동부 영역을 기준으로 시트 지름(Seat diameter) 및 시트 테이퍼 각도(Seat taper angle), 니들 지름(Needle diameter)을 설계 인자로 적용하였으며, Table 2를 통해 형상 변경 조건에 대한 제원을 나타내었다. 시트 지름은 ± 0.5 mm 단위로 4.5 mm 및 5.5 mm 변경하였고 시트 테이퍼 각도의 경우, ± 10 ° 단위로 120 °, 140 °로 선정하였다. 또한, 니들 지름은 ± 0.5 mm 단위의 2 mm, 3 mm로 적용하여 기본 형상 조건과 형상 변경 조건 간의 유속, 온도, 질량 유량을 비교 분석하였다.

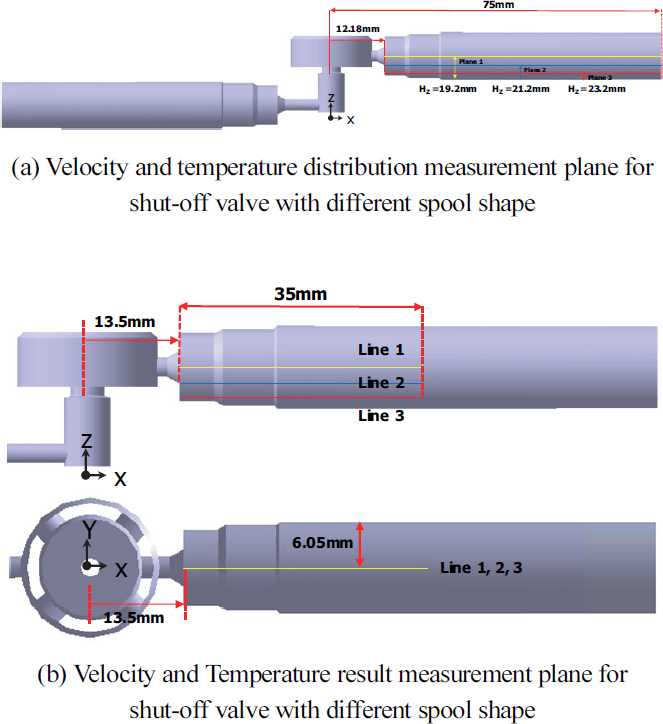

Fig. 3은 차단 밸브의 형상 변경에 따른 유동 특성 분석을 위한 측정 지점을 나타내었으며, 수소 가스의 유동을 파악하기 위해 측정 인자로 출구 영역을 선정하였다. Fig. 3(a)는 X축 방향으로 떨어진 12.18 mm를 기점으로 Z축에서 19.2 mm, 21.2 mm, 23.2 mm으로 높이를 선정하여 3개의 단면을 통해 출구 영역에서 형상 변경에 따른 유속 및 온도 분포를 분석하였다. Fig. 3(b)는 기본 형상 조건과 형상 변경 조건과의 유속과 온도 결과를 비교 분석하기 위해 X축 방향으로 13.5 mm 위치에서 출구 영역의 하단부를 기준으로 6.068 mm, 4.068 mm, 2.068 mm 높이를 2 mm 단위로 증가시켜 3개의 Line을 생성하였다.

Table 3은 수치해석에 적용된 경계조건을 나타내었다. SAE-J2601 규격에 따라 차단 밸브의 입구 압력(Inlet pressure)을 70 MPa, 유입 수소 온도(H2, Temperature)를 233 K 조건을 적용하였다. 또한, 차단 밸브와 수소 저장 용기 간의 차압(△P)을 10 MPa 선정하여 출구 압력(Outlet pressure) 조건을 60 MPa으로 적용하였으며, 높은 차압 조건에서 나타나는 압축성 유동의 벽면 근처 경계층 발달과 내부 유체 에너지 변화 분석을 위해 No-slip 및 단열(Abiabatic) 조건 적용하였다.

2.5 격자 생성 및 의존성 검증

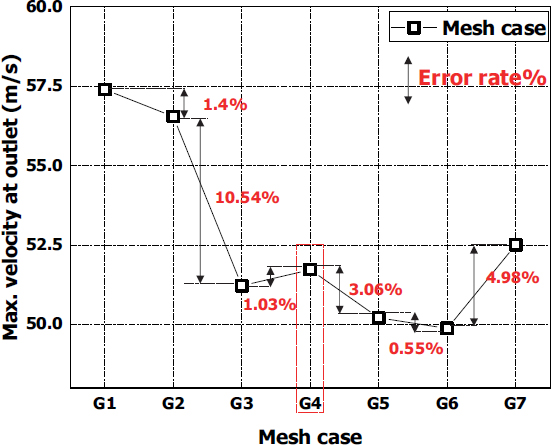

격자의 크기와 형상이 해석 결과에 미치는 영향성과 신뢰성을 확보하기 위해 격자 의존성 검증(Grid dependency)을 진행하였으며, 자세한 결과는 Fig. 4에 나타내었다. 유입 수소 온도 233 K 및 출구 압력 60 MPa 조건에서 G1을 기준으로 격자 크기를 증가시켜 7가지 Case 조건을 선정하였다. 차단 밸브의 교축 과정에서 유속 변화에 따른 유동 손실과 유량 성능을 파악하기 위해 출구에서의 최대 유속을 측정 인자로 적용하였다. G1, G2 조건에서 1.4 % 오차가 발생하였고, G3-G6 조건은 격자 의존도가 4 % 미만으로 신뢰성을 확보하였으며, 오차가 낮은 G3와 G4 조건에서 격자의 조밀성과 해석 시간의 이점을 고려하여 최종적으로 G4 조건을 선정하였다.

Fig. 5는 생성된 격자 형상을 나타내었으며, 난류 유동 특성에 따른 벽면 근처에서의 경계층 구현을 위해 standard wall function 벽 함수를 적용하였다.

Inflation layer의 경우, 입구 영역에 생성된 첫 번째 격자 높이의 Y +가 30 이상 되도록 하여 격자를 생성시켰으며, 생성된 격자 수는 530 만개, 노드 수는 810 만개이다.

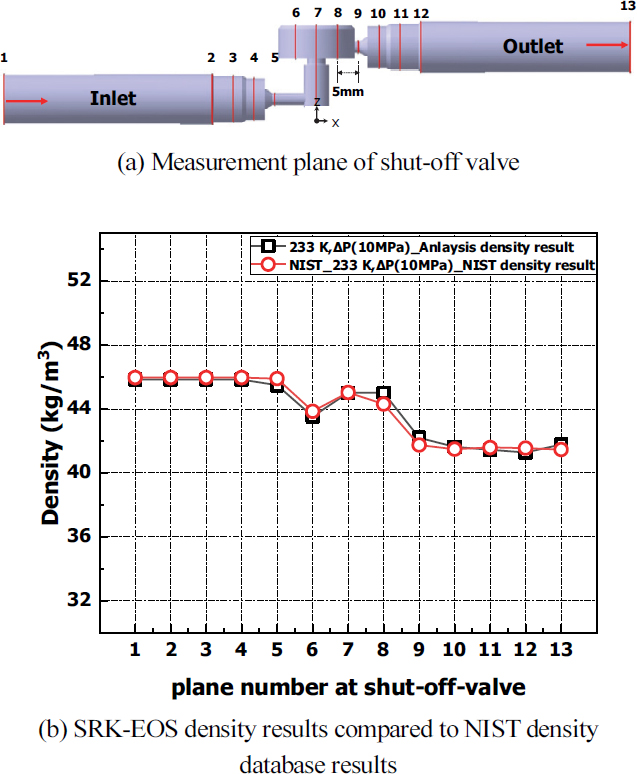

2.6 수치해석 신뢰성 검증

본 연구에 적용된 차단 밸브의 경우, 입구로 유입되는 수소의 열역학적 물성에 따라 내부 유동 특성에 미치는 영향이 지배적이다. 따라서, 수치해석에 대한 신뢰성 검증을 위해 SRK 상태방정식 기반의 수소 밀도 결과와 압력과 온도 변화에 따른 NIST(National Institute of Standard and Technology)의 수소 밀도 데이터와의 비교 분석을 진행하였으며, 자세한 결과는 Fig. 6에 나타내었다. Fig. 6(a)는 밀도 비교 분석을 위한 측정 지점으로, 기본 형상 조건의 작동부 영역을 기준으로 5 mm 단위의 단면을 11개 형성하였고, 입구와 출구의 단면을 추가하여 총 13개의 단면을 선정하였다. Fig. 6(b)는 측정 지점에서 NIST 밀도 데이터와 SRK 상태방정식의 밀도 비교 결과이다. 모든 측정 지점에서 1.7 % 미만의 오차가 나타났으며, 이를 통해 SRK 상태방정식을 적용한 수치해석 결과의 신뢰성을 확보하였다.

3. 결과 및 고찰

3.1 형상 변경에 따른 유속 및 압력 분석

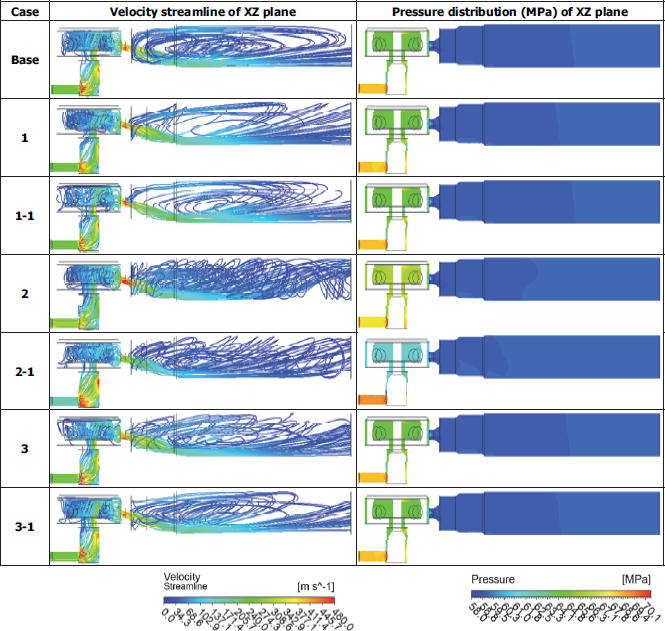

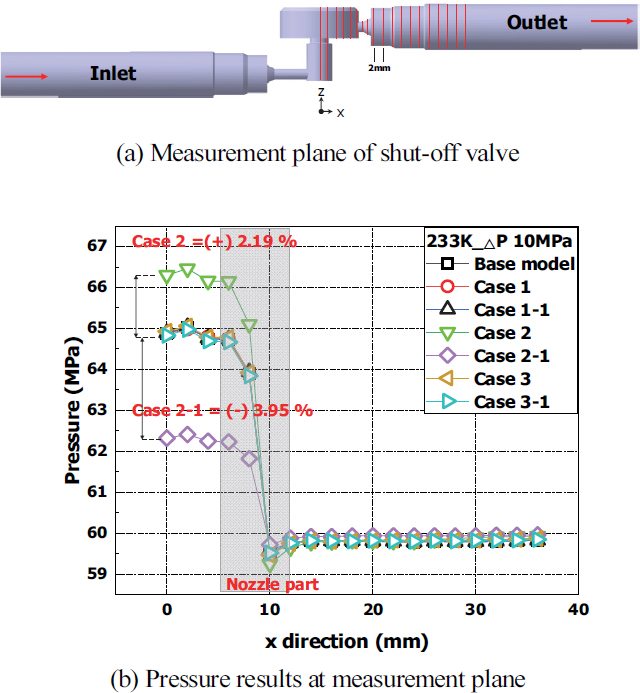

Fig. 7은 형상 변경에 따른 유선 및 압력 분포도를 나타내었다. 모든 조건에서 유로 면적이 감소하는 구간인 노즐 영역에서 급격한 압력 저하가 발생하고 유속이 상승하며, 출구 영역으로 배출되는 수소의 유동이 하단부로 편향되는 경향이 나타났다. 이는 역압력구배로 인해 유동 박리 및 재순환 영역을 형성시키며 역방향 유동 흐름의 후류가 발생하여 출구 영역의 하단부로 유동 흐름이 편향되는 것으로 판단된다. Fig. 8(a)는 X축 방향 35 mm 구간에서의 2 mm 간격으로 19개의 측정 위치를 나타내었고, Fig. 8(b)는 모든 형상 조건에서의 압력 결과를 나타내었다. Fig. 8(b)의 압력 결과의 경우, 모든 형상 조건에서 노즐 영역의 유로 면적 감소로 인한 급격한 압력 강하가 발생하였다. 또한, Case 2, Case 2-1 조건의 경우, 기본 형상 조건과 비교하여 각각 2.19 % 증가, 3.95 % 감소하는 것으로 나타났다. 이는 Fig. 7의 압력 분포도 결과를 통해, 테이퍼 각도 및 니들 지름 변경 조건과 비교하여 시트의 지름 변경은 작동부 하단에서 발생하는 국소적인 압력 강하가 더 큰 것으로 나타나며, 이에 따라, 시트 지름 변경이 작동부 압력 결과에 주요한 영향을 끼치는 설계 인자로 판단된다.

Velocity streamline and pressure distribution in shut-off valve with different spool shape at xz plane (Pinlet = 70 MPa, H2,Temperature = 233 K, △P = 10 MPa)

Pressure result at measurement plane to the x direction of shut-off valve (Pinlet = 70 MPa, H2,Temperature = 233 K, △P = 10 MPa)

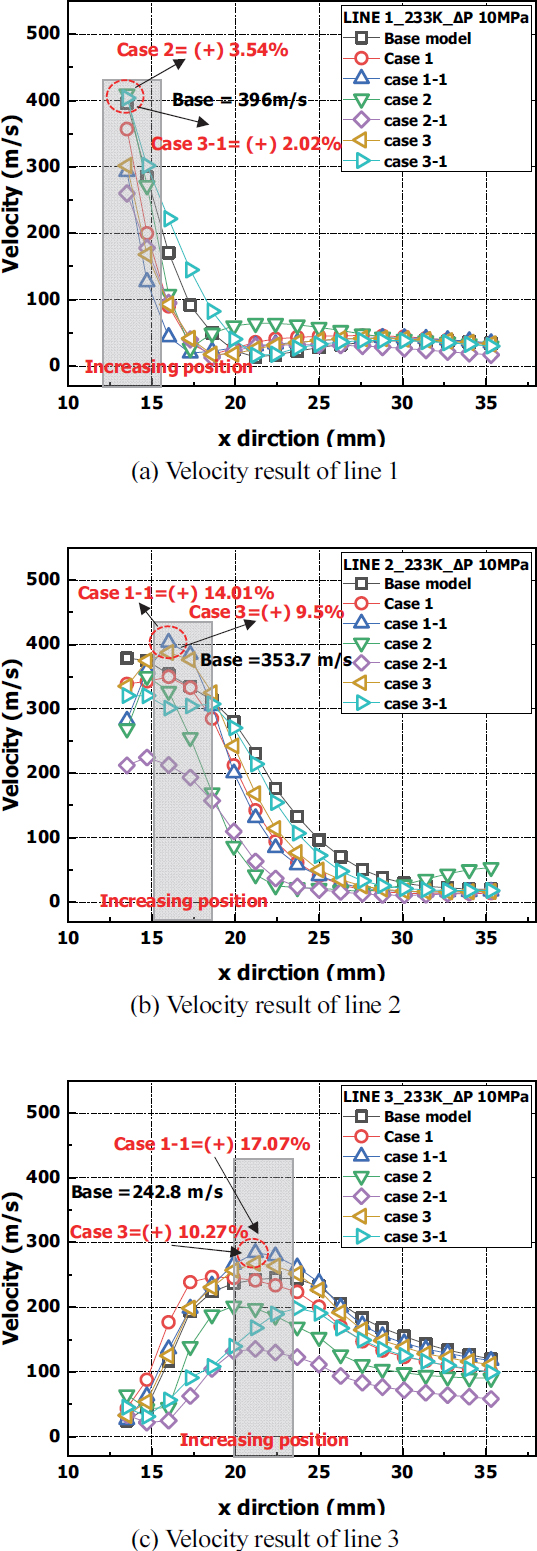

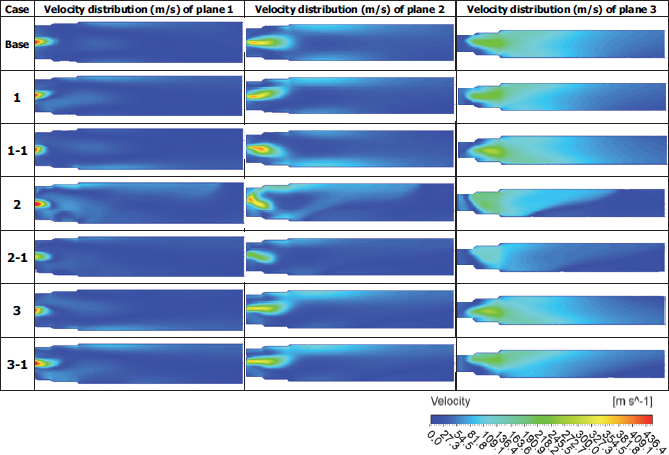

Fig. 9는 형상 변경에 따른 출구 영역에서 측정 위치에 따른 유속 분포를 나타내었다. Plane 1에서 유속 분포는 작동부 영역을 지나 유동 흐름이 수평적으로 분포하는 경향을 보였으며, Plane 1을 기준으로 Plane 2, 3은 유속분포가 증가하는 경향이 나타났다.

Velocity distributions in shut-off valve with different spool shape at plane 1, 2, 3 (Pinlet = 70 MPa, H2,Temperature = 233 K, △P = 10 MPa)

또한, 측정 단면의 높이가 감소함에 따라 유속 분포의 면적이 증가하고 출구 영역의 끝단으로 도달하는 유동 형태가 나타났으며, Plane 3에서 Case 2-1 조건은 기본 형상과 비교하여 유속 분포 면적이 감소하는 결과가 나타났다. 이는 니들 지름을 감소시킨 Case 2-1 조건에서 유동 면적의 감소로 인해 출구 영역으로 배출되는 유량이 감소하고 이에 따라 유속이 저하된 것으로 판단된다.

Fig. 10은 출구 영역에서 측정한 Line 1, 2, 3 지점에서 기본 형상 및 형상 변경 조건의 유속 결과를 정리한 그래프이다. Line 3 위치를 제외한 Line 1, 2 위치에서의 유속 결과는 25 mm 부근을 기점으로 감소하는 경향이 나타났다. 또한, 측정 Line의 높이가 감소할수록 최대 유속 결과가 발생하는 구간의 위치가 20 mm 부근으로 도달하는 경향을 보였다. 이는 측정 위치의 높이가 감소하는 구간에서 출구 영역의 하단부에 나타나는 유동 편향을 비롯한 순압력구배의 유동 흐름 발생으로 인해 유체 입자들이 X축 방향으로 이동하면서 최대 유속 발생 구간이 나타나는 것으로 판단된다. Fig. 10(a)의 Line 1 위치에서 최대 유속이 발생하는 지점을 비교 분석한 결과, 기본 형상 조건을 기준으로 Case 2, Case 3-1 조건에서 각각 3.54 %, 2.02 % 유속이 증가하였다. 이는, 시트의 지름이 감소한 Case 2 조건은 유로 면적 증가에 따라 유량이 상승하고, 시트 테이퍼 각도를 변경한 Case 3-1 조건에서 작동부 하단의 유동 박리와 같은 유동 손실 현상이 감소하여 노즐 영역과 인접한 출구 영역에서 유속이 상승하는 것으로 판단된다. Fig. 10(b), (c)의 Line 2, 3 측정 지점에서 기본 형상 조건을 기준으로 최대 유속 결과를 비교 분석한 결과, Case 1-1 조건에서 각각 14.01 %, 17.07 % 증가하고 Case 3 조건의 경우, 9.5 %, 10.27 % 유속이 상승하는 것으로 나타났다. 이는, Fig. 7의 유선 및 압력 분포도 결과를 통해 출구 영역 상단부에 형성되는 재순환 영역이 감소하고 순압력구배가 나타나는 출구 영역의 하단부에서 유동 편향 현상으로 인해 Line 2, 3 측정 지점에서 최대 유속이 도출되는 것으로 파악된다. 이에 따라, 측정 위치 변화에 따른 기본 형상 조건과 최대 유속을 비교 분석을 통해, Case 1-1, Case 3 형상 변경 조건은 밸브 상단부로의 재순환 유동 발생 해소에 유의미한 영향을 미치는 설계 인자로 파악된다.

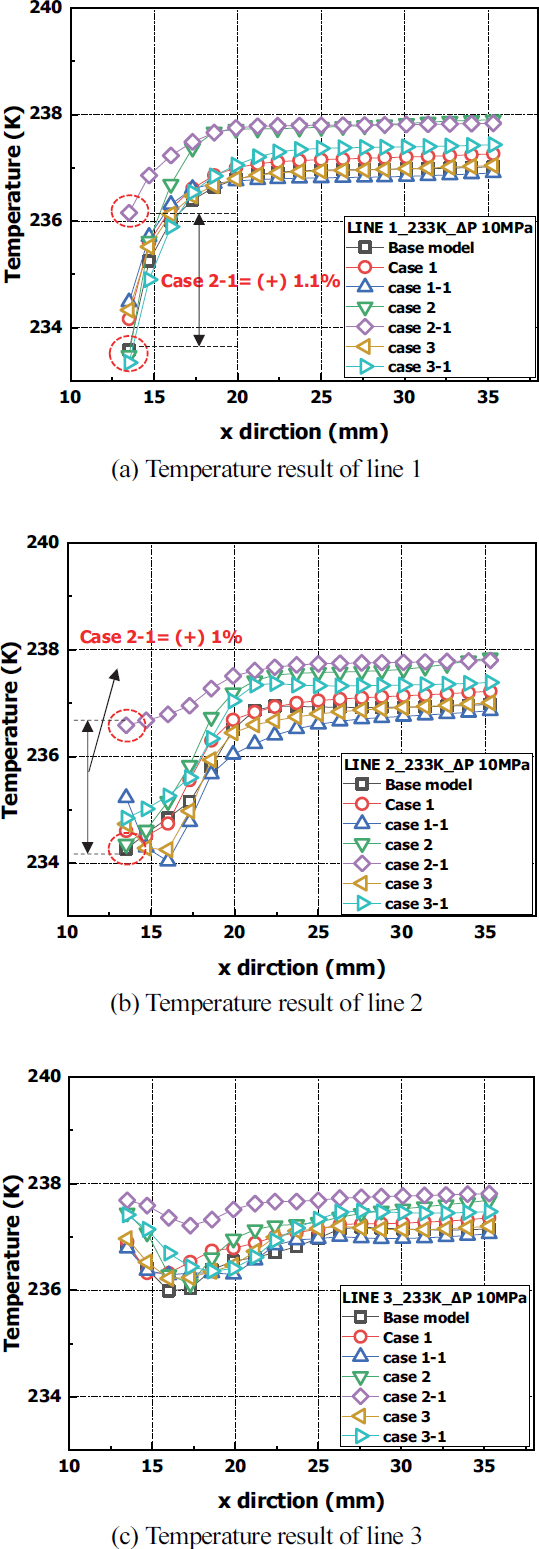

3.2 형상 변경에 따른 온도 분석

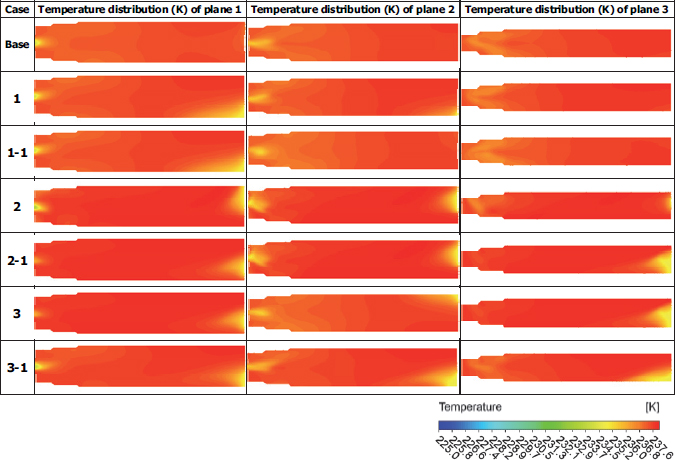

Fig. 11은 형상 변경 및 측정 위치 변화에 따른 온도 분포도를 나타내었다. Plane 1, 2, 3의 모든 측정 위치에서 온도가 증가하는 결과가 나타났으며, 노즐 영역과 출구 영역 사이에서 수소 가스가 출구 측으로 배출 시 압력 강하가 발생하며, 단열-팽창 과정에 의한 줄-톰슨 효과로 인해 차단 밸브 내부 온도가 상승하는 것으로 판단된다.

Temperature distributions in shut-off valve with different spool shape at plane 1, 2, 3 (Pinlet = 70 MPa, H2,Temperature = 233 K, △P = 10 MPa)

Fig. 12는 출구 영역에서 차단 밸브의 형상 변경에 따른 온도 결과를 나타낸 그래프이다. Line 측정 위치의 높이가 감소함에 따라 13.5 mm와 15 mm 위치에서 수소 온도가 증가하는 결과가 나타났다. 이는 수소의 주유동이 노즐 영역에서 출구 영역으로 배출될 때, 노즐 영역에서 발생한 압력 저하에 따라 출구 하단부 영역의 수소 온도 변화에 큰 영향을 끼치지 못하는 것으로 판단된다. Fig. 11(a), (b)의 Case 2-1 조건은 13.5 mm 부근을 기준으로 기본 형상 조건과 비교하여 미미한 온도 상승 결과가 나타났으며, 유입 수소 온도 233 K 조건을 기준으로 모든 형상 조건과 비교하여 측정 위치의 끝단에서 4.8 K의 최대 온도 차이가 발생하였다. 이는, Fig. 7의 압력 분포 결과를 통해 시트 지름을 증가시킨 Case 2-1 조건은 작동부 하단의 유로 면적 감소로 인한 압력 저하가 Case 2-1 조건 제외한 모든 형상 변경 조건과 비교하여 증가하였다. 이에 따라, 작동부 상단과 인접한 출구 영역에서 줄-톰슨 효과에 의한 온도 상승의 차이가 발생하는 것으로 판단된다. 또한, 출구 영역의 온도 상승으로 인해 감소한 수소 밀도가 수소 저장 용기로 유입되면서 충전 질량 감소 문제와 온도 상승에 따라 차단 밸브의 차압 및 유량 성능에 영향을 끼칠 것으로 사료된다. Case 2-1 조건의 경우, 작동부 하단부의 유로 면적이 감소함에 따라 줄-톰슨 효과에 의한 수소 팽창의 차이로 인해 출구 영역으로 배출되는 수소 온도가 증가한 것으로 판단된다. 이를 통해, 시트 지름 변경은 줄-톰슨 효과에 의해 출구 영역에서 발생하는 온도 상승의 영향을 끼치는 중요한 설계 인자로 판단된다.

3.3 형상 변경에 따른 질량 유량 분석

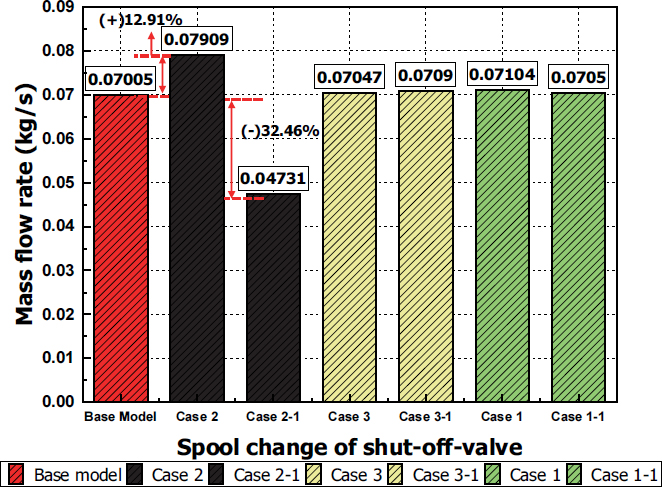

작동부의 형상 변경이 질량 유량 결과에 미치는 영향성을 파악하기 위해 기본 형상을 기준으로 비교 분석하였으며, 자세한 결과는 Fig. 13에 나타내었다. 기본 형상 조건과 비교하여 Case 2, Case 2-1 조건을 제외한 Case 1, Case 1-1, Case 3, Case 3-1 조건은 출구에서의 질량 유량이 1.41 %로 미미한 차이가 발생하였으며, 시트 지름을 변경한 Case 2와 Case 2-1 조건에서 질량 유량이 각각 12.91 % 증가하고 32.46 % 감소하였다. 이를 통해, 니들의 지름과 시트의 테이퍼 각도 형상 변경은 유량 성능에 큰 영향을 미치지 못하는 인자로 확인되었다. 또한, 차단 밸브의 설계 시, 시트의 지름을 변경하여 출구 영역으로 배출되는 수소의 충분한 유량 확보할 수 있을 것으로 사료 되며 차단 밸브의 충전 성능을 향상시킬 수 있는 설계 인자로 판단된다.

4. 결 론

본 연구는 수소 충전 프로토콜 기반의 고압 수소용 차단 밸브의 유동 성능을 분석하기 위해 차단 밸브의 작동부 유로 형상을 변경하여 기본 형상 조건에서의 유동 특성을 비교 분석하였으며, 다음과 같은 결론을 얻었다.

- 1) 기본 형상 조건을 기준으로 측정 위치 변화에 따른 최대 유속을 비교 분석한 결과, Case 1-1 조건의 경우, 14.01 %, 17.07 % 증가하고 Case 3 조건에서 9.5 %, 10.27 % 증가하였다. 이는, 유선 분포 결과를 통해 니들 지름 및 테이퍼 각도 변경은 출구 영역의 하단부로 주유동의 유속이 증가하고 출구 영역의 상단부에서 발생하는 재순환 유동 발생 해소에 유의미한 영향을 미치는 설계 인자로 판단된다.

- 2) 모든 형상 조건에서 출구 영역으로 배출되는 수소의 온도는 줄-톰슨 효과에 의해 증가하는 것으로 나타났다. 시트 지름을 증가시킨 Case 2-1 조건의 경우, 유입 수소 온도 233 K 조건을 기준으로 4.8 K의 최대 온도 차이가 발생하였다. 이는, Case 2-1 조건은 온도 상승에 영향을 미치는 설계 인자로 파악되며, 출구 측에 온도 상승으로 인한 밀도 변화로 인해 수소 저장 용기의 충전 질량 감소 문제가 발생할 것으로 판단된다.

- 3) 기본 형상 조건과 형상 변경 조건 간의 질량 유량을 비교 분석한 결과, 시트 지름 4.5 mm의 Case 2 형상 변경 조건은 질량 유량이 12.91 % 증가하고 시트 지름 5.5 mm의 Case 2-1 형상 변경 조건은 32.46 % 감소하였다. 따라서, 차단 밸브의 시트 지름 감소가 유량 성능 개선에 유의미한 설계 인자로 판단된다.

Acknowledgments

이 논문은 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(2022303004020C, 수소저장시스템의 멀티 및 싱글 제어가 가능한 제어기 기술 개발). 또한, 본 과제(결과물)는 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과이다(2021RIS-004).

References

-

J. Y. Kim, K. S. Kim and J. W. Jung, “Design of Communication Class for Hydrogen Fuel Cell Integrated Operating System,” Journal of the Institute of Electrical Engineers, Vol.71, No.2, pp.80-86, 2022.

[https://doi.org/10.5370/KIEEP.2022.71.2.80]

- E. M. Kim, “Status and Implications of GHG Reduction in the Global Transportation Sector: With a Focus on Shipping,” Korea Institute for International Economic Policy, 2022.

-

B. W. Kang, T. H. Kim and T. H. Lee, “Analysis of Costs for a Hydrogen Refueling Station in Korea,” Journal of Hydrogen and New Energy, Vol.27, No.3, pp.256-263, 2016.

[https://doi.org/10.7316/KHNES.2016.27.3.256]

- H. C. Kim, “Hydrogen Storage and Transportation Technologies for the Era of Carbon-Neutral Mobility,” AutoJournal, Vol.45, No.9, pp.28-31, 2023.

- J. P. Shim, C. Rae and H. K. Lee, “Principle and Application of Hydrogen Fuel Cell as a Renewable Energy Source,” The Korean Institute of Electrical Engineers, Vol.61, No.11, pp.15-22, 2012.

- H. M. Seo and B. H. Park, “Pressure Drop Analysis on Filling of Hydrogen Fuel Cell Vehicles,” Journal of the Korean Institute of Gas, Vol.27, No.1, pp.38-47, 2023.

- J. A. Choi, S. W. Ji and J. S. Jang, “A Study on the Modeling of Fueling Hydrogen Tank in Vehicle Using Dispenser,” Journal of Drive and Control, Vol.19, No.2, pp.36-44, 2022.

-

J. C. Li, J. Q. Li, H. Xu, B. C. Choi and J. T. Kwon, “A Theoretical Study on the Hydrogen Temperature Evolution Inside the Tank Under Fast Filling Process,” Journal of Hydrogen and New Energy, Vol.34, No.6, pp.608-614, 2023.

[https://doi.org/10.7316/JHNE.2023.34.6.608]

- SAE International, “Fueling Protocols for Light Duty Gaseous Hydrogen Surface Vehicles (J2601_201612),” SAE International, 2016.

-

I. H. Choi, T. I. Ha and H. S. Kim, “Durability Assessment by Structural and Fatigue Analysis of Flow Control Valves (FCV) for Hydrogen Refueling Stations,” Journal of Hydrogen and New Energy, Vol.33, No.3, pp.240-246, 2022.

[https://doi.org/10.7316/KHNES.2022.33.3.240]

- C. K. Chae, S. Y. Kang, H. N. Kim, S. B. Chae and Y. G. Kim, “Evaluation of Influential Factors of Hydrogen Fueling Protocol by Modeling and Simulation,” Journal of Hydrogen and New Energy, Vol.30, No.6, pp.513-522, 2019.

- C. W. Nam, R. M. Kim and H. H. Kim, “A Numerical Study of Flow Control Valve to Flow Characteristics by Pressure Difference for Hydrogen Station,” Journal of the Korean Institute of Gas, Vol.25, No.2, pp.28-33, 2021.

-

J. Ye, J. X. Cui, Z. L. Hua, J. L. Xie, W. Z. Peng and W. Wang, “Study on the High-Pressure Hydrogen Gas Flow Characteristics of the Needle Valve with Different Spool Shapes,” International Journal of Hydrogen Energy, Vol.48, No.30, pp.11370-11381, 2023.

[https://doi.org/10.1016/j.ijhydene.2022.04.073]

- B. H. Park, “Simulation of Hydrogen Charging Temperature Behavior Using Third-Order Equation of State,” Proceedings of the Korean Hydrogen and New Energy Society, Vol.30, No.5, pp.385-394, 2019.

-

S. H. Oh and H. K. Suh, “Analysis of Flow Performance Factors According to Extreme Temperature Conditions of Hydrogen Inflow of FECV Charging System Check Valve,” Journal of Hydrogen and New Energy, Vol.34, No.5, pp.514-525, 2023.

[https://doi.org/10.7316/JHNE.2023.34.5.514]

-

S. M. Kim, J. S. Kim, Y. J. Cho, S. W. Yang and M. S. Shin, “A Numerical Study on the Opening Characteristics of High-Pressure Hydrogen Valves,” Journal of Hydrogen and New Energy, Vol.34, No.6, pp.689-697, 2023.

[https://doi.org/10.7316/JHNE.2023.34.6.689]

- Y. C. Park, “CFD-Based Linear and Additive Optimization for Greenhouse Gas Emission Reduction Under Actual Operating Conditions of Medium-Sized Ships,” 2022.

- K. S. Lee, H. J. Im and B. S. Kim, “A Study on the Prediction Accuracy of the Aerodynamic Performance of a Blade Tip Region According to Various Turbulence Model Changes,” Journal of Wind Energy, Vol.12, No.3, pp.88-94.

-

C. Zhang, Z. Li, C. Li, X. Wu, L. Sun and C. Chen, “Insight into the Effects of Hydrogen on Inside-Valve Flow and Joule-Thomson Characteristics of Hydrogen-Blended Natural Gas: A Numerical Study,” International Journal of Hydrogen Energy, Vol.49, pp.1056-1074, 2024.

[https://doi.org/10.1016/j.ijhydene.2023.06.293]