고분자 소재를 이용한 이차전지 열폭주 제어 기술 개발

Copyright Ⓒ 2025 KSAE / 230-09

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The electric vehicle battery market is rapidly expanding, but the fire hazard associated with thermal runaway remains a critical issue. Thermal runaway occurs when a battery’s internal temperature rises uncontrollably, causing a fire or an explosion. This risk is heightened as battery energy density increases. To address this, numerous studies focusing on preventing thermal runaway are underway. Efforts include developing advanced thermal management systems, stabilizing electrolytes, and exploring new materials and designs that enhance battery stability. Improving manufacturing processes to reduce defects also plays a key role in minimizing the likelihood of thermal runaway. These research efforts are essential to ensure the safety and reliability of high-voltage batteries used in electric vehicles and other applications. This research proposes a method of inserting a thermal runaway device made of a polymer material into a high voltage battery case and damaging the polymer material according to the internal pressure change in the battery during thermal runaway. The pressure-dependent expansion compared to the size, shape, and physical properties of polymer materials was verified based on structural analysis and experimental data. The intention is to develop a device to prevent thermal runaway of high voltage batteries with polymer materials. The results of this study are expected to have a high technological ripple effect because it is possible to extinguish fires that may occur early in high-voltage batteries. Possible applications include construction, agricultural, and future transport devices using high-voltage batteries as well as electric vehicle batteries.

Keywords:

Thermal runaway, Lithium-ion battery, Polymer material키워드:

열폭주, 리튬 이온 배터리, 고분자 소재1. 서 론

최근 고전압 배터리를 사용하는 전기자동차에서 화재가 빈번하게 발생하고 있으며, 매년 전기자동차의 누적 대수 증가율을 고려하면 앞으로 지속적으로 늘어날 가능성이 매우 높다.1-3) 특히, 소방청이 조사한 화재 발생 원인을 살펴보면 전체 화재 사고의 약 58 % 이상이 전기적 요인이며, 이 중 상당수가 차량 하부에 설치된 고전압 배터리팩의 내부 원인으로 추정된다.4,5) 또한, 전기자동차 배터리에서 발생한 화재는 다수의 배터리 셀에 연속적으로 전파되어 화재 규모가 커질 경우가 많으며, 400 V 이상의 고전압이 흘러 물리적인 대응도 어렵기 때문에 화재 진압에 큰 어려움을 겪고 있는 실정이다. 전기자동차 화재가 유독 두려움을 불러일으키는 이유는 불에 취약한 전기자동차의 구조에 있으며, 전기자동차의 주 동력원인 배터리는 내부 온도가 섭씨 130 oC를 넘어가면 녹기 시작하고, 240 oC 이상에서는 양극재의 열분해가 이루어지며, 열분해가 한 번 벌어지면 내부 온도가 급격히 올라 1000 oC를 상회하는 열폭주가 발생한다.6-8) 이러한 열폭주가 진행되면 차량 전체로의 2차 화재가 번질 위험도 있다. 더불어 배터리 구조도 열폭주로 인한 화재 진압을 어렵게 만드는 요인이며, 전기자동차의 배터리는 대개 차량 하부에 탑재돼 있으며, ‘하우징’이라는 특수 케이스로 보호받고 있어 물이 들어가기 힘들어 소화 용수를 살포하는 기존의 살수 방식은 화재 진압에서 효율성이 떨어진다.9,10) 전기자동차 화재 진압은 5 ~ 10분 차이로 상황이 달라질 만큼 치열한 시간 싸움이기 때문에 골든타임 확보가 매우 중요하다. 이에, 전기자동차의 고전압 배터리의 화재 발생 가능 시 운전자에게 경보하여 빠른 대피가 가능하고 더불어 화재 발생 시 초기에 빠른 진압으로 열폭주를 제어할 수 있는 획기적인 기술이 필요하다.

본 연구에서는 리튬이온 배터리를 사용하여 발생하는 열폭주를 빠르게 제어할 수 있는 간단한 방법으로, 배터리 케이스의 일부분에 고분자 소재를 적용하고 열폭주에 의한 배터리 내부의 압력과 온도를 제어함으로써 열폭주를 미연에 방지할 수 있는 기술을 제안하고자 한다.

2. 배터리 폭파로 인한 배터리 케이스 내부의 압력 및 온도 변화 측정

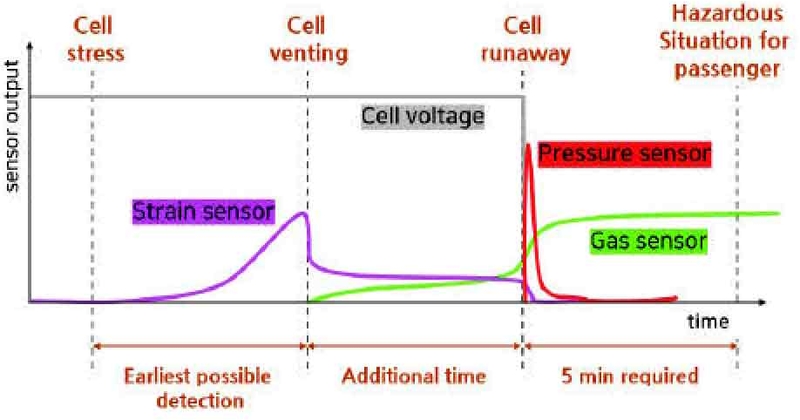

배터리 열폭주는 리튬 이온 배터리와 같은 에너지 저장 시스템에서 발생할 수 있는 매우 위험한 현상이다. 이는 배터리 내부에서 과열, 단락, 또는 화학적 반응으로 인해 발생하는 현상으로, 화재나 폭발을 초래할 수 있어 그 감지가 매우 중요한 기술적 도전 과제가 되고 있다. Fig. 1은 배터리 열폭주를 감지하는 다양한 센서 기술을 나타낸다. 배터리 열폭주를 감지하는 가장 기본적인 방법은 배터리 케이스 내부의 온도나 압력의 변화를 실시간으로 모니터링하는 방법이다. 배터리가 과열될 경우 열폭주가 발생할 수 있으 며, 이때 배터리 케이스의 내부 온도와 압력 상승은주요한 신호로 작용한다. 이를 위해 다양한 온도 및 압력 센서들이 개발되고 있다. 또한, 배터리 열폭주가 발생할 때, 다양한 유독 가스가 배출되며, 이는 배터리 내부의 화학 반응이나 과열에 의한 분해 과정에서 발생하는 물질들로, 화재나 폭발을 예고하는 중요한 지표가 된다. 따라서 가스 센서를 통해 배터리에서 발생하는 유해 가스를 실시간으로 모니터링하고, 이를 통해 열폭주 초기 징후를 감지하는 기술도 주목받고 있다.11) 게다가 배터리 열폭주를 예방하는 신소재 개발 및 적용 분야도 활발히 이루어지고 있다. 최근 열폭주 억제 소재를 개발하여 배터리 안전성을 크게 향상한 대표적인 사례로 LG화학이 개발한 배터리 열폭주 억제 소재12)는 온도 변화에 반응하여 전기 저항이 변화하는 복합 물질로, 배터리 내부에서 과도한 온도 상승이 발생하면 이 소재가 전기 저항을 변형시켜 열폭주를 억제하는 역할을 한다. 이러한 배터리 열폭주를 감지하는 다양한 센서 기술은 배터리의 안전성을 높이는 데 필수적인 기술이다. 이러한 기술들은 특히 전기차와 대규모 에너지 저장 시스템에서 중요한 역할을 하며, 배터리의 안전성을 강화하는데 중요한 기여를 하고 있다.

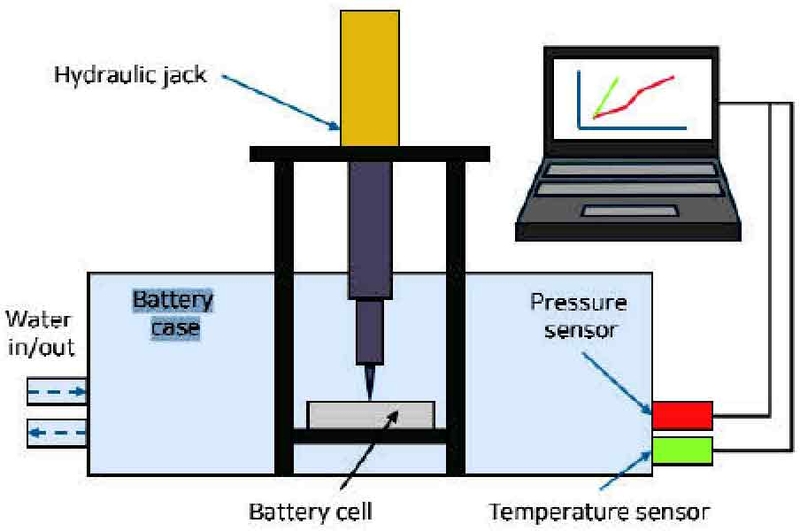

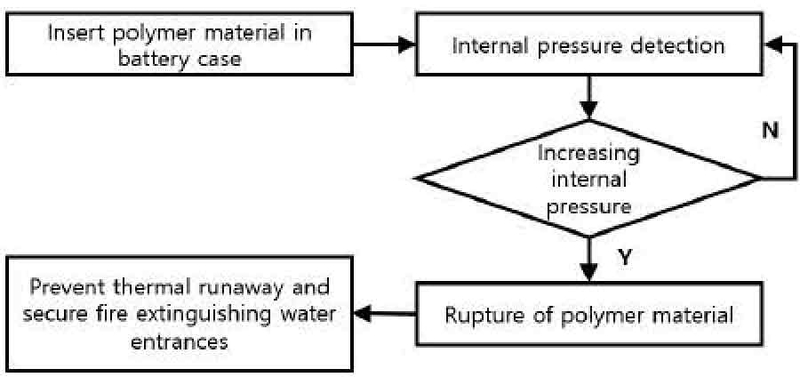

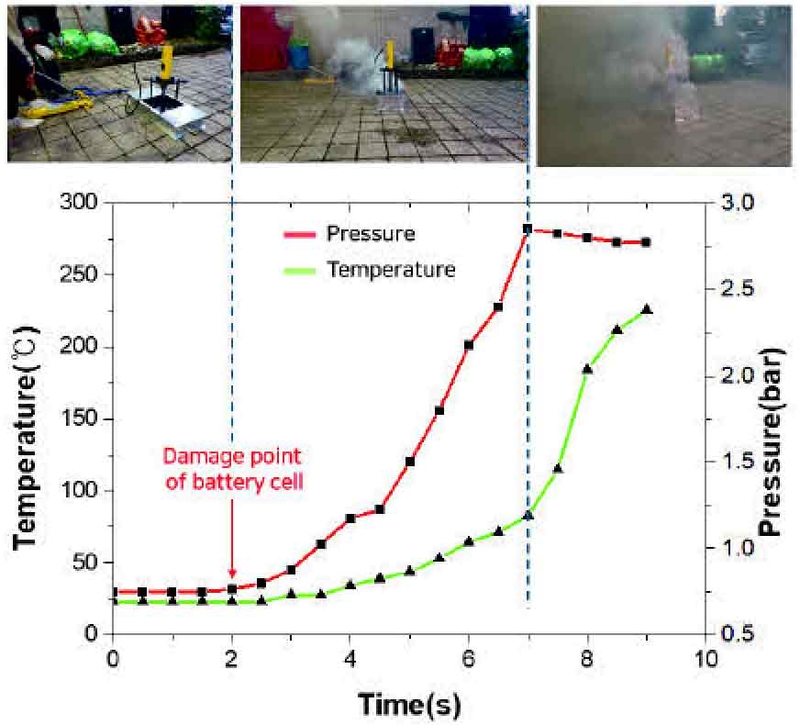

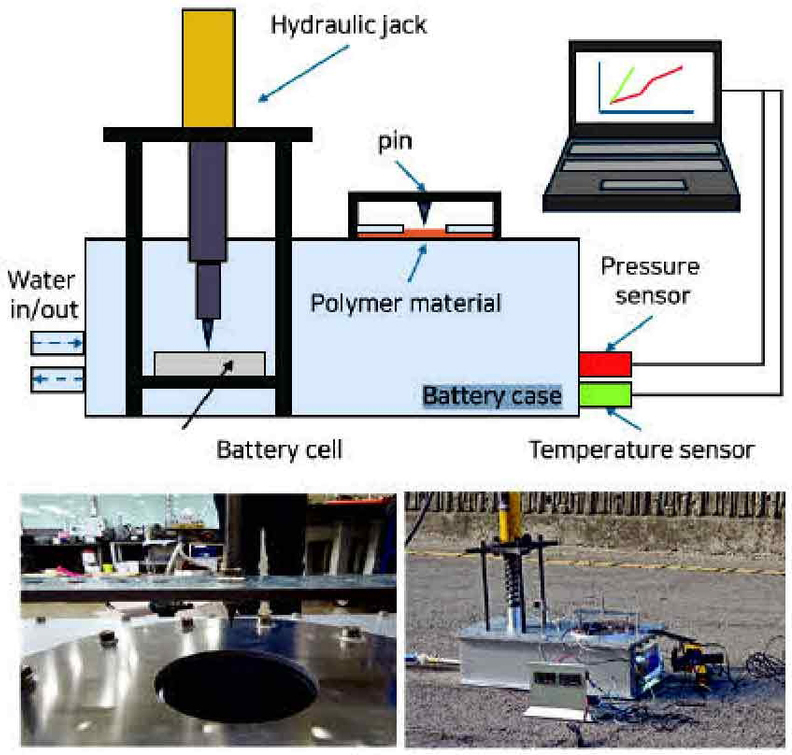

배터리 열폭주 시 배터리 케이스 내부의 압력과 온도의 변화를 측정하기 위하여 Fig. 2와 같이 간단한 실험 장치를 구현하여 평가하였다. 열폭주 실험에 사용한 배터리 셀은 3.7 V, 100 Ah 리튬이온 배터리 셀 한 개를 배터리 케이스 내부에 장착하였으며, 20 Tons 유압실린더 잭(Hydraulic Jack)을 이용하여 순간적으로 물리적 충격을 가해 열폭주를 유발하도록 하였다. 배터리 케이스는 W165 × L390 × H145 mm의 크기로 압력 변화에도 변형이 없도록 아연도금 강판을 이용하여 제작하였으며, 배터리 케이스 내부에는 온도와 압력의 변화를 측정할 수 있는 센서를 부착하여 실시간 모니터링이 가능하고 열폭주 이후 물 주입을 통한 소화가 가능하도록 구현하였다. Fig. 3은 배터리 셀의 열폭주에 의한 배터리 케이스 내부의 온도와 압력 변화를 나타내었으며, 유압 실린더 잭의 순간적인 물리적 충격 이후에 곧바로 배터리의 열폭주가 감지되었으며, 약 5초 이내에 250 oC와 2.5 bar 정도의 매우 빠른 온도와 압력 변화가 발생함을 확인하였다. 이러한 배터리 셀 한 개의 열폭주 영향을 최소한으로 고려하여 배터리 열폭주 시 배터리 케이스의 폭발과 관련된 내부 압력을 줄이고, 화재 방지 및 소화가 용이하도록 배터리 케이스 일부를 개방하기 위해 압력 변화에 반응이 빠른 고분자 탄성소재를 이용하여 배터리 열폭주를 제어하는 시스템을 제작하였으며, Fig. 4에 시스템 관련 개념을 나타내었다.

Measuring results of explosion pressure and temperature inside the battery case according to thermal runaway of battery cell

3. 고분자 소재를 적용한 배터리 열폭주 제어 기술

3.1 고분자 소재 제작 및 평가

배터리 케이스에 적용하여 케이스 내부의 압력 상승에 따른 팽창구조와 외부 환경의 극한 환경에 강한 고분자 소재를 개발 및 제작하여 성능을 평가하였다. 고분자 소재는 환경적으로 전기절연, 내열, 내한 및 화학적 안정성 등을 고려하고, 배터리 케이스 내부의 압력 변화에 빠른 대응이 가능하도록 기계적 물성을 기본으로 고분자 배합을 진행하였으며, Table 1에 고분자 배합별 레시피를 설계하여 기계적 물성을 평가 및 결과를 나타내었다. 사용한 고분자의 기본 폴리머 매트릭스는 실리콘 고무이며, 우수한 기계적/전기적 특성으로 다양한 산업 분야에 적용이 되고 있고, 일반 고무보다 인장강도, 신율, 내마모성 등의 성질 및 고온, 저온 또는 약품에 의해 원래의 물성 변화를 크게 일으키지 않는 특징을 가지고 있어 본 연구의 사용 용도에 적합하여 기본 매트릭스로 적용하였다. 그리고 배터리 셀의 열폭주로 인한 고분자 팽창에 따른 기계적 물성을 개발하기 위해 다양한 첨가제를 추가하여 제작하였으며, 그에 따른 물성을 평가하였다. 적용한 레시피 중 기계적 물성이 가장 우수하면서 유연성이 있는 레시피(T-3)를 기반으로 고분자 소재 제작을 완료하였다.

Compound formulation and mechanical property results of polymer material for prevent battery runaway

본 연구에 사용된 실리콘 폴리머는 다양한 vinyl기를 갖는 제품으로 Bayer 사의 제품을 사용하였고, 보강제는 실리카 친화형으로 제조된 AN-SBR (㈜금호석유화학, Styrene 함량; 35 wt%, Acrylo- nitrile 함량; 7 wt%, Aromatic oil extended; 20 phr) 및 입자경이 15 ~ 20 nm 이고 비표면적이 150 ~ 180 m2/g (BET)인 실리카(Zeosil-175, Rhodia)가 사용되었다. 첨가제로는 산화아연(ZnO), 스테아르산 (Stearic Acid, CH3(CH2)16COOH), 산화방지제는 N-(1,3-dimethyl-butyl)-N’-phenyl-p-phenylenediamine(6PPD)를 사용하였다. 마지막으로 가교제는 Aldrich사의 제품으로 2,5-dimethyl 2,5-t-butyl-peroxy hexane(DMBPH)의 과산화물을 사용하였다. 레시피를 기반으로 최종 혼련을 거쳐 제작된 최종 컴파운드는 ODR(MYUNG-JI Tech, Model; ODR-2000, Korea)를 이용하여 160 oC의 온도 조건에서 고무시편의 토크 측정값을 기반으로 160 oC의 유압 고온 프레스에서 최적 가황시간(t90+2분) 동안 가압하여 제조하였다. 가교물의 기계적 물성을 측정하기 위하여 ASTM D 412에 따라 dumbbell 형 시편을 제작하였다. 측정은 UTM(Universal Testing Machine, KSU-05M-C, KOREA)을 이용하여, 인장강도 및 신장율을 측정하였으며, 연료유에 따른 경도 변화와 부피변화율을 평가(KS M 6518, 23 oC × 70 hr)하였다.

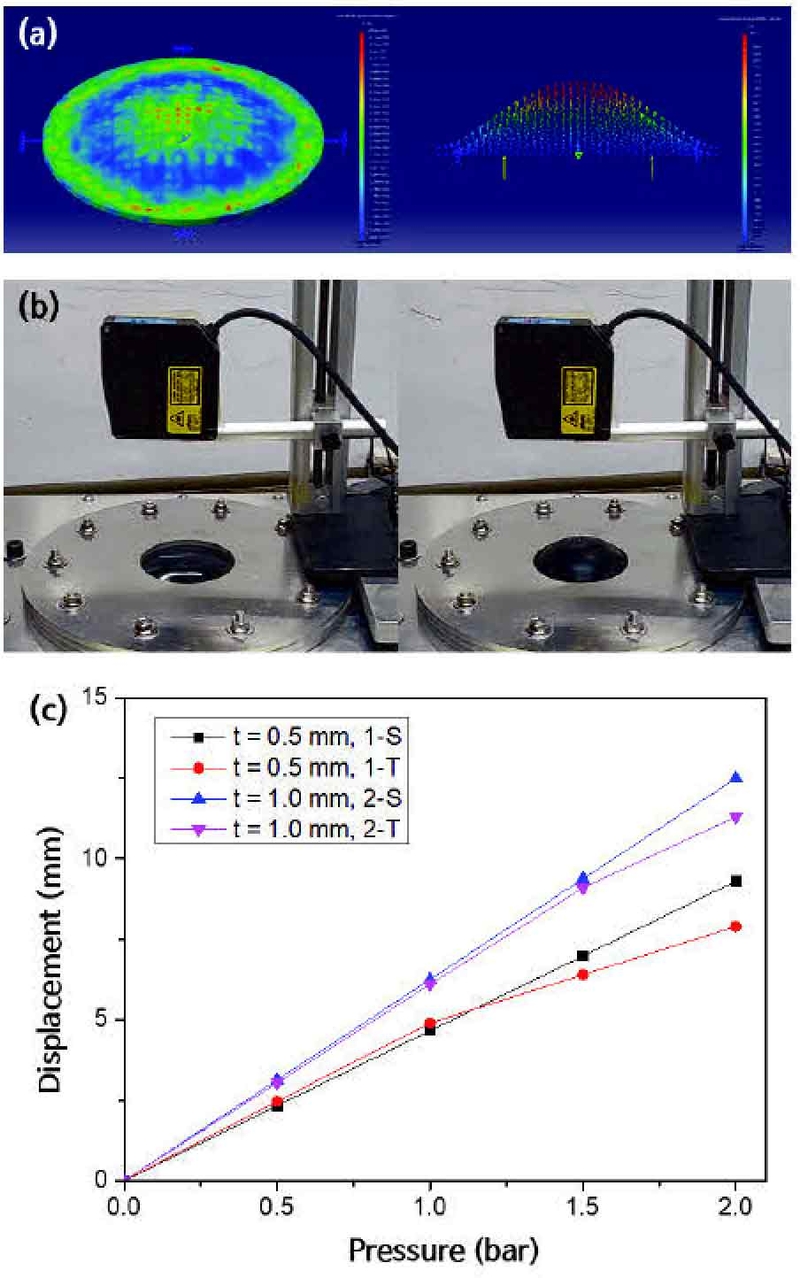

3.2 압력에 따른 고분자 소재의 평가

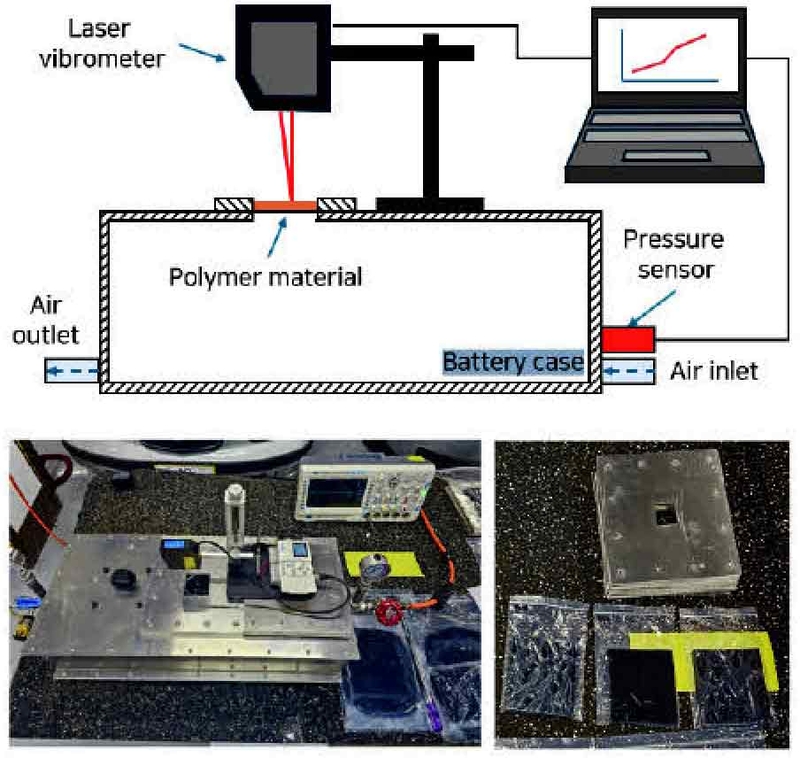

제작한 고분자 소재는 배터리 케이스의 압력 변화에 따른 기계적 특성을 평가하기 위해 배터리 케이스의 내에 고분자 소재를 연결하여 내부 압력에 의해 케이스 외부로 팽창하도록 구성하였다. 사용한 배터리 케이스는 열폭주 시험에 사용한 동일 크기와 재질로 제작된 케이스를 사용(Fig. 2)하였으며, 고분자 소재를 케이스에 연결하기 위해 직경 7 mm의 원형 형 상이 있는 금속판을 이용하여 배터리 케이스 사이와 고분자 소재를 연결하여, 7 mm의 직경 형상이 노출되도록 하였다. 또한, 고분자 소재의 두께에 따른 영향을 평가하기 위해 0.5 mm와 1 mm의 두께를 각각 사용하였다. 배터리 셀 열폭주 실험의 결과(Fig. 3)에서 셀 하나의 열폭주로 인해 약 2 bar 이상의 압력 변화 결과를 바탕으로 압력 상승에 따른 고분자 소재의 변위를 구조해석을 통하여 변위를 해석(Fig. 6(a))하였으며, 실험적으로 비교를 하기 위해 고분자 소재의 압력 변화에 변위를 레이저 변위계를 이용하여 측정(Fig. 6(b))하였고 그 결과를 Fig. 6(c)에 나타내었다. 고분자 소재의 두께별 인가압력에 따른 이론적 변위와 실험적 변위 결과는 거의 유사하게 변화됨을 알 수 있었으며, 최대 2 bar에서 두께 0.5 mm의 고분자 소재는 7 mm 이상의 변위가 발생하였으며, 1 mm 두께에서는 10 mm 이상의 변위를 확인하였다. 또한, 각각의 고분자 소재는 수차례의 인가압력에 따라 팽창과 수축을 반복하여도 고분자 소재의 손상 및 내부 압력의 유출 등은 전혀 발생하지 않았다.

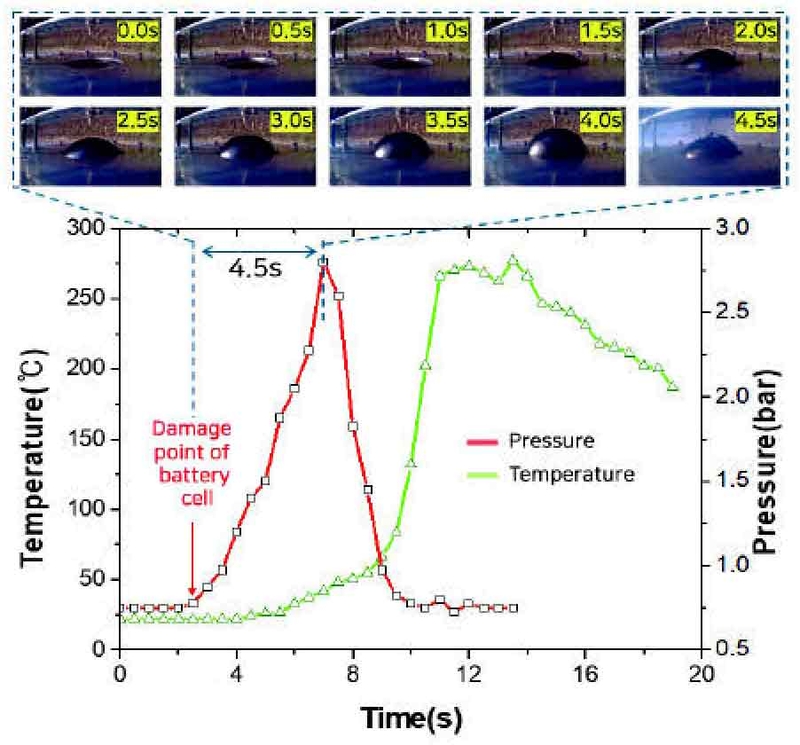

3.3 고분자 소재를 적용한 배터리 케이스의 열폭주 제어

성능평가가 완료된 고분자 소재를 적용하여 배터리 열폭주를 제어할 수 있는 시스템을 Fig. 7과 같이 구성하였다. 앞서 실험한 배터리 셀의 열폭주 실험과 유사한 방법으로 유압 실린더 잭의 순간적인 충격으로 인해 배터리 셀 하나의 열폭주를 유발하고, 이에 의한 배터리 케이스의 내부 압력과 온도 상승을 고분자 소재의 영향으로 열폭주를 제어가 가능한지 확인하였다. 배터리 케이스 내부의 압력 상승에 따라 고분자 소재의 팽창은 이론 및 실험적으로 확인한 2 bar에서 10 mm의 변위를 이용하여 고분자 소재와 10 mm 간격에 날카로운 핀을 장착하여 고분자 소재의 10 mm 이상 팽창 시 핀에 의해 소재가 파손되도록 구성하였다. Fig. 8은 배터리 셀의 열폭주에 의한 배터리 케이스의 내부 압력과 온도를 감지하다가 고분자 소재의 파손으로 인해 압력과 온도 변화 결과에 대해 나타내었다. 배터리 케이스 내부의 압력과 온도는 약 5초 이내에 급격하게 상승함을 확인하였고, 이후 고분자 소재의 손상으로 인해 압력의 급감소 및 배터리 열폭주에 의한 온도가 점점 감소됨을 확인하였다.

Measuring system for temperature and pressure changes inside the battery case according to thermal runaway of the battery cell

Measuring results of explosion pressure and temperature inside the battery case with a polymer material according to thermal runaway of battery cell

이는 배터리 케이스 내의 여러 셀 중 하나 이상에서 열폭주가 발생하더라도 고분자 소재의 빠른 반응으로 인해 내부의 압력을 감소하여 배터리 폭파를 방지하고 열폭주 온도를 감소시켜 근접 배터리 셀의 연속적인 열폭주 제어 및 소화 용수 침투가 가능하여 소화 진압에도 매우 용이할 것으로 간주된다. 특히, 배터리 케이스의 크기와 구조 및 사용되는 배터리 셀의 수량에 따라 고분자 소재의 구조와 기계적 물성을 조절함으로써 다양한 활용이 가능할 것으로 판단된다.

4. 결 론

배터리 셀의 열폭주를 제어하기 위해 고분자 소재를 제작하여 배터리 케이스에 삽입하여, 배터리 열폭주에 의한 고분자 소재의 성능을 평가하였다. 고분자 소재의 기계적 물성을 설계하기 위해 기본적으로 배터리 셀 한 개에 따른 열폭주의 영향을 확인하였으며, 배터리 케이스의 내부 압력과 온도 변화를 기반으로 고분자 소재를 제작하였다. 제작된 고분자 소재는 압력에 따른 변위를 이론적 및 실험적 결과로 특성을 평가하였으며, 배터리 케이스 내부의 최대 2 bar 압력 변화에 따라 사용한 고분자 소재의 1 mm 두께에서는 최대 10 mm 이상의 변위가 발생함을 확인하였다. 이러한 고분자 소재를 배터리 케이스에 적용하여 배터리 셀의 열폭주를 효과적으로 제어 가능성을 실험적으로 평가하였으며, 고분자 소재의 파손으로 인해 배터리 케이스 내부의 압력과 온도가 감소됨을 확인하였다. 이러한 연구 결과는 향후 고전압 배터리에서 발생할 수 있는 화재를 초기에 진압할 수 있어 기술 파급 효과가 높을 것으로 예상되며, 전기자동차 배터리뿐만 아니라 고전압 배터리를 사용하는 건설, 농업, 미래 운송 기기에도 적용이 간단하여 다양한 응용을 기대할 수 있다.

Acknowledgments

본 과제(결과물)는 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과이다(과제관리번호: 2021RIS-002).

This results was supported by “Regional Innovation Strategy(RIS)” through the National Research Foundation of Korea(NRF) funded by the Ministry of Education(MOE) (2021RIS-002).

References

- S. E. Yoo and D. H. Shin, “Electric Vehicle Market and Technology Trend,” Auto Journal, KSAE, Vol.32, No.8, pp.22-27, 2010.

-

G. Karimi and X. Li, “Thermal Management of Lithium-ion Batteries for Electric Vehicles,” International Journal of Energy Research, Vol.37, pp.13-24, 2013.

[https://doi.org/10.1002/er.1956]

- H. S. Jang, M. G. Park, J. H. Jeon, S. S. Park, T. W. Kim and S. J. Park, “Experimental Study on Bi-directional Air Cooling System for 18650 Li-ion Battery Module to Minimize Cell-to-Cell Temperature Variation,” Transactions of Korean Hydrogen and New Energy Society, Vol.28, No.4, pp.407-418, 2017.

- T. W. Kim and S. J. Park, “Battery Thermal Management System for Electric Vehicles,” Magazine of the SAREK, Vol.44, No.11, pp.28-38, 2015.

-

X. Feng, J. Sun, M. Ouyang, F. Wang, X. He, L. Lu and H. Peng, “Characterization of Penetration Induced Thermal Runaway Propagation Process within a Large Format Lithium Ion Battery Module,” Journal of Power Sources, Vol.275, pp.261-273, 2015.

[https://doi.org/10.1016/j.jpowsour.2014.11.017]

-

C. H. Lee, S. J. Bae and M. Jang, “A Study on Effect of Lithium Ion Battery Design Variables upon Features of Thermal-Runaway Using Mathematical Model and Simulation,” Journal of Power Sources, Vol.293, pp.498-510, 2015.

[https://doi.org/10.1016/j.jpowsour.2015.05.095]

-

M. W. Park, “Characteristics of Thermal Runaway Generation of Pouch-type Lithium-ion Batteries by Overcharging,” Fire Science and Engineering, Vol.34, No.6, pp.8-13, 2020.

[https://doi.org/10.7731/KIFSE.bf002ba0]

- B. J. Lee, “Study on Lithium Ion Battery Explosion and Ignition Mechanism,” Chuncheon District Fire Research Team, Vol.1, p.5, 2017.

-

S. Hong, “Design of Flow Configuration for Parallel Air-Cooled Battery Thermal Management System with Secondary Vent,” International Journal of Heat and Mass Transfer, Vol.116, pp.1204-1212, 2018.

[https://doi.org/10.1016/j.ijheatmasstransfer.2017.09.092]

-

H. Teng, Y. Ma, Y. Kim and M. Thelliez, “An Analysis of a Lithium-ion Battery System with Indirect Air Cooling and Warm-Up,” SAE International Journal of Passenger Cars - Mechanical Systems, Vol.4, No.3, pp.1343-1357, 2011.

[https://doi.org/10.4271/2011-01-2249]

-

X. Wang, Q. -T. Li, X. -Y. Zhou, Y. -M. Hu and X. Guo, “Monitoring Thermal Runaway of Lithium-ion Batteries by Means of Gas Sensors,” Sensors and Actuators B: Chemical, Vol.411, Paper No.135703, 2024.

[https://doi.org/10.1016/j.snb.2024.135703]

- LG chemitopia, FOCUS ON - Thermal runaway panel new material, https://blog.lgchem.com/2024/11/26_suppressing_thermal_runaway/, , 2024.