전기 점화식 수소 포트 분사 엔진의 U자형 피스톤 보울 형상 연소실의 유동 및 연소 특성

Copyright Ⓒ 2025 KSAE / 230-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

A comprehensive quantitative investigation was conducted on a hydrogen-fueled internal combustion engine to examine the characteristics of the fuel and air mixing process, in-cylinder flow dynamics, and combustion. The three-dimensional simulation revealed a dominant, strong vertical flow during the intake process. However, a significant amount of hydrogen remained outside the piston bowl due to the extensive squish area. The analysis also indicated a prominent swirl flow, especially on the exhaust side of the combustion chamber, while a counter-clockwise tumble flow was predominant on the intake side. This interaction between the swirl and tumble flows facilitated flame propagation toward the exhaust side.

Keywords:

Port injection, Hydrogen combustion, CFD, Internal combustion engine, Spark ignition키워드:

포트분사, 수소연소, 전산유체해석, 내연기관, 불꽃점화1. 서 론

내연기관은 자동차를 비롯하여 많은 운송수단의 동력기관으로 오랫동안 자리 잡았다. 그러나 현재는 지구 온난화를 막기 위해 운송수단과 모든 산업에 걸쳐 탄소 저감이 요구되어 큰 도전에 직면해 있다.

내연기관은 제작 과정보다 사용 과정에서 탄화수소 계열 연료에 의한 탄소 발생이 더 크다.1) 따라서 세계 각국에서는 현재 다양한 저탄소 연료를 활용하는 내연기관 개발에 집중하고 있다.

수소는 대용량, 장시간 저장이 가능하며 파이프라인을 이용해 안전하게 운반할 수 있으며 지역적으로 편중되지 않은 에너지원이기 때문에 미래의 대체 에너지원으로 주목받고 있다. 그로 인해 수소 인프라에 관한 연구도 활발하게 진행되고 있다.

수소를 사용하는 방식 중에는 크게 수소 연소 엔진과 연료 전지가 있다. 그 중 수소 연소 엔진은 다양한 탄소 저감 전략 중에 주목받고 있는 기술들 중 하나이다. 수소 연소 엔진은 연료 전지 대비 높은 기술 성숙도와 내구성, 그리고 낮은 제조 비용과 유지 비용 등의 장점이 있다. 또한 수소 연소 엔진은 기존 내연기관의 시스템에서 바뀌는 부분이 적어 산업적으로 비용이 적게 발생된다. 가솔린에 비해 높은 발열량과 화염 전파 속도는 수소 연소가 대체 가능한 내연기관 연료임을 보여준다. 또한 순수 수소를 연소시켜 연료에 의한 탄화수소(HC)나 CO, CO2, 미세입자 물질(PM: Particulate Matter)은 발생하지 않는다. 다만 연소실 내 유입된 엔진오일이 연소되어 미량의 이산화탄소와 미세입자 물질이 발생될 수 있다.

규제대상 배기물질 중 질소산화물(NOx: Nitric Oxides) 발생2)을 억제하기 위해 선택적 환원촉매(SCR: Selective Catalytic Reduction)를 활용하는 방안이 제시되고 있다.3) 디젤과 달리 배기에 PM이나 HC, CO가 극히 적어서 미세입자 필터(DPF: Diesel Particulate Filter)나 산화촉매(DOC: Diesel Oxidation Catalyst)의 역할은 제한적일 것으로 전망된다.

이러한 장점으로 세계적으로 수소 내연 기관에 대한 연구가 활발히 진행되고 있다. 일본4)과, 미국5)의 엔진 제조 업체 등에서는 수소 내연기관을 사용한 제품을 개발하고 있다. EU에서는 2035년까지 내연기관 자동차를 퇴출하려고 하였으나, 수소를 사용한 합성연료나 수소를 사용한 엔진에 대해서는 판매 금지 품목에서 제외시켜 유럽에서의 수소 내연기관 자동차에 대한 전망도 긍정적이다.6) 개발 도상국 역시 전기차에 대한 인프라를 구축하기 어렵기 때문에 내연기관을 계속 사용할 것으로 보이기 때문에 세계적으로 수소 내연기관에 대한 관심이 증가하고 있다.

엔진 점화 방식은 SI(SI: Spark Ignition)와 CI(Compression Ignition)이 있지만, 수소의 자연 발화 온도는 약 800 K으로, 높은 발화점을 갖고 있기 때문에 대부분의 수소 연소 엔진에서는 SI엔진을 사용한다.7) 현재 연소 최적화를 위한 다양한 연소 전략을 연구하고 있다. 수소의 높은 화염 전파 속도는 노킹을 억제하지만 적절한 연소 속도를 확보하기 위해 희박연소를 채택한다.8)

수소 연소 엔진에서 안정적인 연소를 확보할 수 있는 희박 영역 한계는 공연비 2.0 ~ 2.2 수준이다.9,10) 따라서 흡기를 과급하여 요구 출력을 확보하는 전략이 적합하다. Bao 등11)은 터보차저를 활용한 과급시스템으로 자연 흡기 방식 엔진 대비 123 % 출력 증대를 확인했다. 과급은 NOx 억제에도 효과적이다. 이종태 등12)은 흡기압을 0.15 MPa로 과급하여 당량비(Equivalence ratio)를 0.3까지 낮추어 75 % 엔진 부하에서 NOx를 0 ppm까지 낮추었다.13) Lai 등14)은 포트 분사 수소 엔진의 터보차저 최적화를 통해 최대 출력을 93 kW에서 129 kW로 증대시켰다.

믹서(Mixer)로 수소 혼합 흡기를 공급하는 방식은 오랜 기간 가스 연료 엔진에서 사용되어 신뢰성이 높다.15,16) 하지만 운전 조건에 따라 역화 현상(Backfire Phenomena)이 발생할 수 있다. 역화 현상은 흡기 밸브를 통해 수소 혼합기가 유입되는 과정에서 점화되어 흡기 매니폴드와 연소실 내 연료를 전소시키는 현상이다. 역화 현상은 연소실 내 고온으로 형성된 부분이 점화원이 되어 발생하는 것으로 알려졌다.17) 최근 연구 결과에 의하면 또 다른 이상 연소 현상인 조기 점화(Pre-ignition)도 연소실 내 고온 지점(Hot spot)에 의한 것으로 분석된다.18) Marwaha와 Subramanian13)은 Postfire 현상이 역화 발생 직전 사이클에서 발생함을 발견하고 연소 안정성의 중요성을 밝혔다. Liu 등19)은 3차원 연소해석모델을 활용하여 역화 현상을 예측하는 연구를 제시하였다.

직분사 방식은 연료량과 분사 시기 정밀 제어에 우수하고 수소가 혼합기 상태로 연소실에 진입하지 않아 역화 현상을 근본적으로 억제한다.20) 직분사는 상대적으로 짧은 기간 동안 고압으로 분사하여 적절한 혼합기를 확보하기 위해 분사 압력21)과 분사 노즐22) 최적화가 필요하다. Yosri 등23)은 3차원 연소해석 모델을 활용하여 직분사 시 혼합기 특성과 자발화(Autoignition) 발생 가능성에 대해 분석하였다. 또한 분사 타이밍은 혼합기 특성뿐만 아니라 NO 발생량에도 큰 영향을 미친다.24,25)

포트 분사 방식은 가스 연료 엔진에 널리 사용되는 방식이다. 포트 분사 방식은 낮은 분사 압력으로 흡기 과정 중에 분사하여 연료 공급 계통과 분사기의 내구성이 상대적으로 높다. 직분사 방식에 비해 단위 배기량당 출력은 낮으나11) 높은 혼합기 균질도(Homogeneity)26)로 주목받고 있다. 또한 흡기밸브가 열린 상태에서만 분사하여 흡기 포트와 매니폴드에 잔존 수소를 최소화함으로써 역화 현상(Backfire phenomena)10,27-29)을 억제할 수 있다.

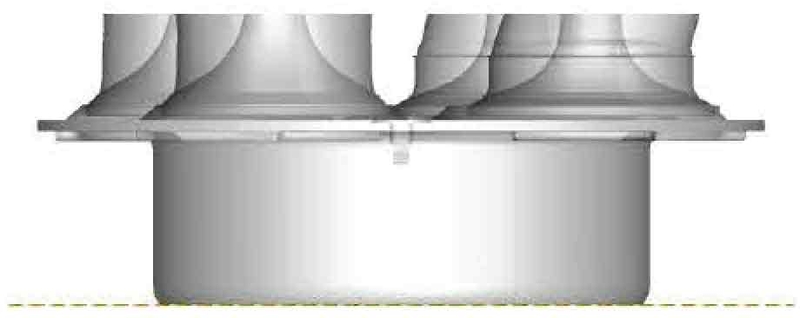

예혼합 방식의 믹서 타입 방식과 달리 직분사와 포트분사 전략은 혼합기 특성이 연소에 큰 영향을 미친다.30) 그렇기 때문에 분사 압력, 시기 등의 영향력에 관한 연구는 많이 발표되었으나 연소실 형상의 영향을 분석한 연구는 제한적이다. 본 연구에서는 아직 발표된 바 없는 U자형 연소실을 적용하여 플랫 엔진 헤드(Flat engine head)에서 텀블 유동을 강화하고자 그 특성을 분석하였습니다. 이를 3차원 엔진 연소 해석 모델을 활용하여 흡기 과정, 압축 과정, 연소 과정에서의 혼합기 분포, 유동장 형성, 화염 전파 특성 등을 기준으로 분석하였다.

2. 해석 모델 및 조건

2.1 대상 엔진

대상 엔진은 11리터급 직렬 6기통 구조이며 연소실 중심부에 점화 플러그가 위치한다. 자세한 엔진 제원은 Table 1과 같다. 수소 연료는 흡기 포트에서 분사되어 과급된 공기와 혼합되면서 흡기밸브를 통해 연소실로 유입된다.

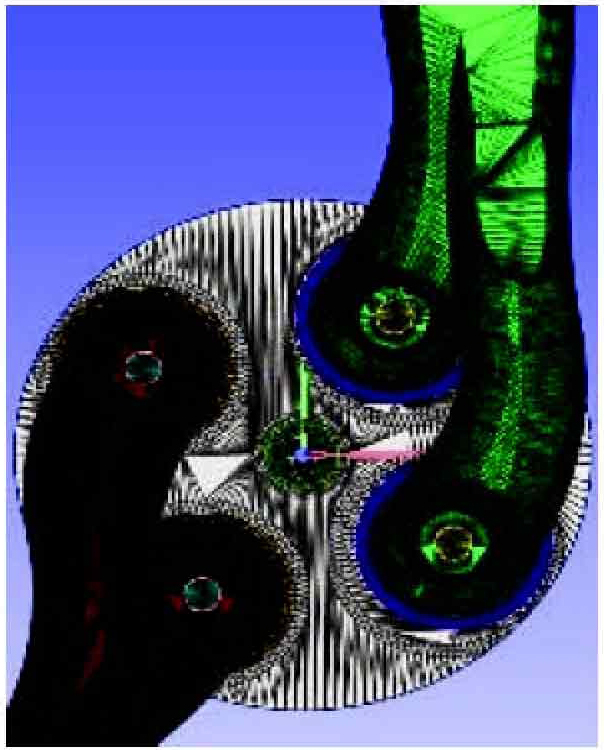

Fig. 1에서 보는 바와 같이 흡기와 배기 포트에는 각각 두 개의 흡기밸브와 배기밸브가 장착되어 있으며 헤드 중심에 점화 플러그를 확인할 수 있다.

흡기 포트 분기 기점 전단에 수소 연료 분사기가 위치하고 있다. 본 연구에서는 연료 분사기가 장착된 흡기 포트(우측 녹색 포트)를 포함하여 해석을 진행하였다. 연료량은 55 mg이고 흡기 압력은 250 kPa이었으며 결과적으로 공연비는 2.2이었다.

2.2 모델

본 연구에서는 다양한 내연기관의 연소해석 연구에 활용되고 있는 상용 코드(CONVERGE 3.1, Convergent Science, U.S.A.)로 해석을 수행하였다.

3. 해석 결과 및 고찰

3.1 흡기 과정

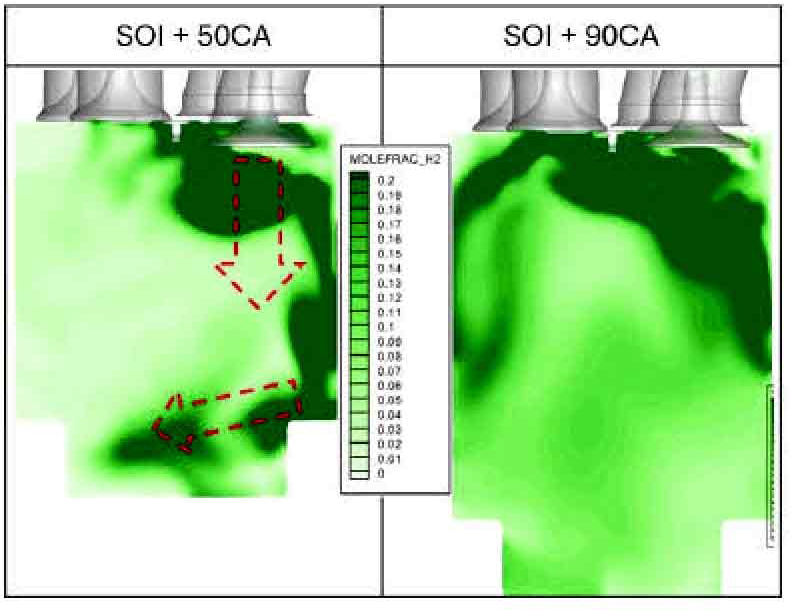

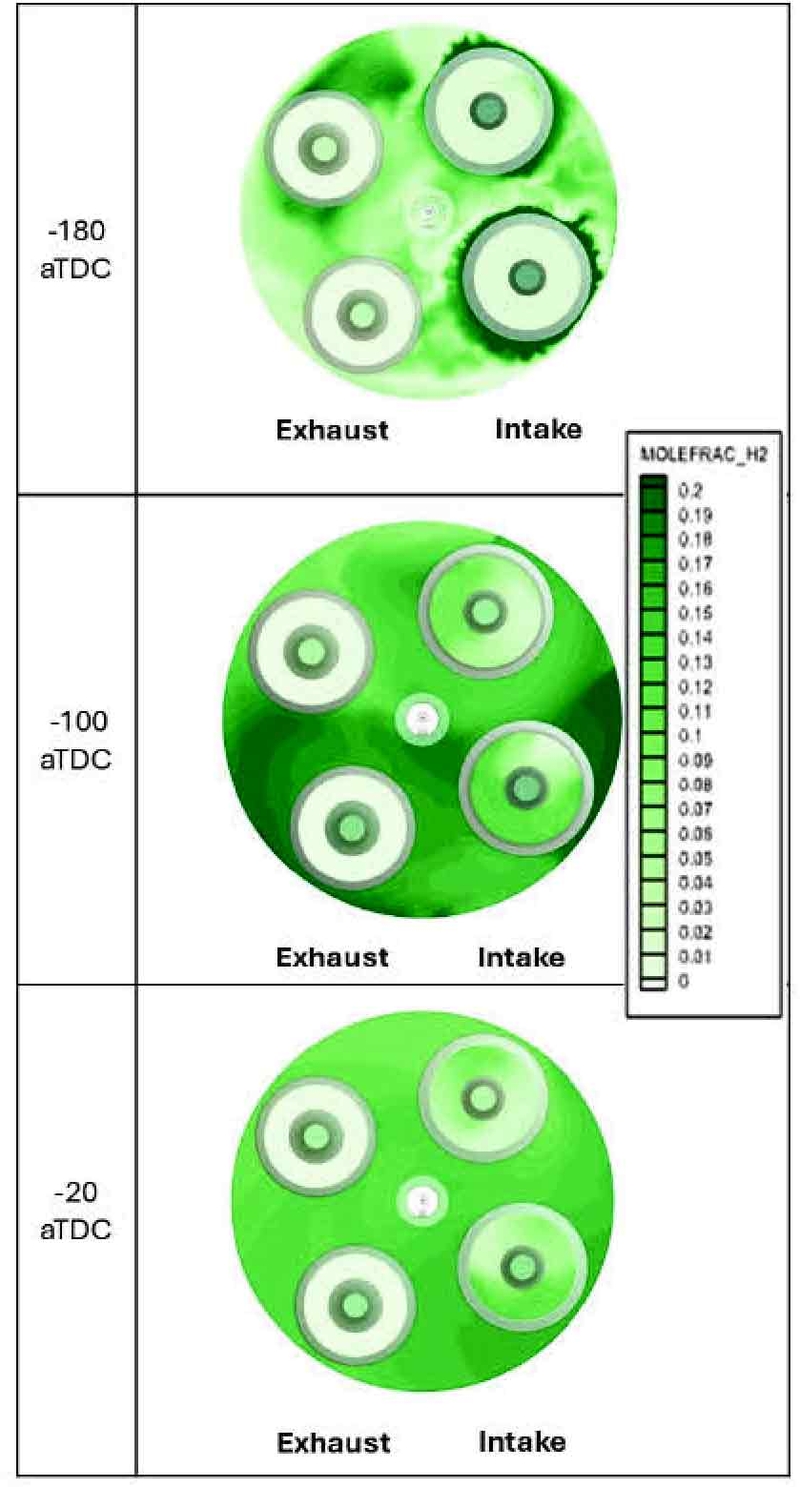

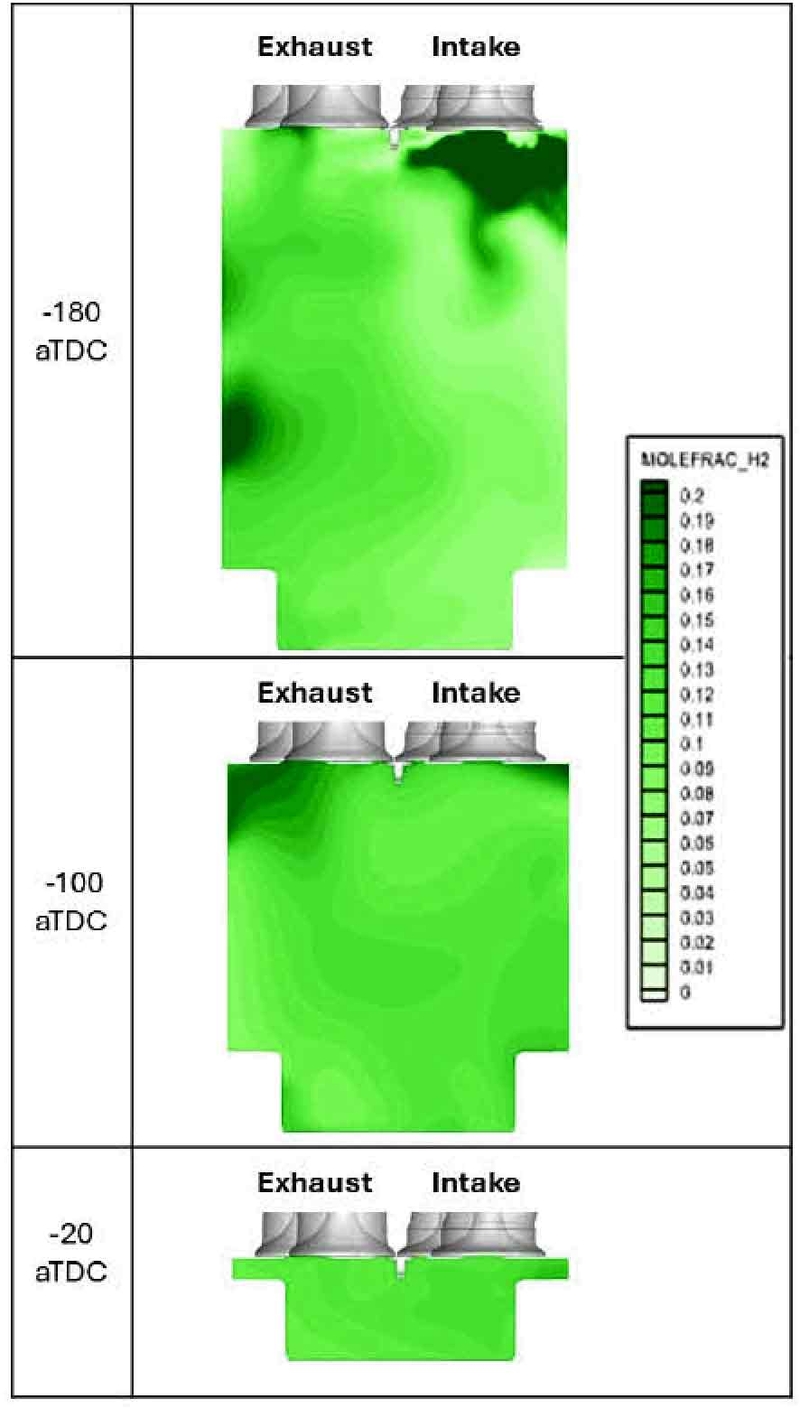

흡기밸브가 열린 기간에 포트에서 분사된 수소는 공기와 혼합되며 연소실로 진입한다. Fig. 3에서 보듯이 수소 혼합기는 대체로 수직으로 진입한다. 이후 피스톤 보울 영역으로 진입하나 넓은 스퀴시 영역에 의해 다소 억제될 것으로 분석하였다. 이로 인해 흡기/분사 과정이 끝날 무렵 상당량의 수소가 연소실 상단부에 위치한다.

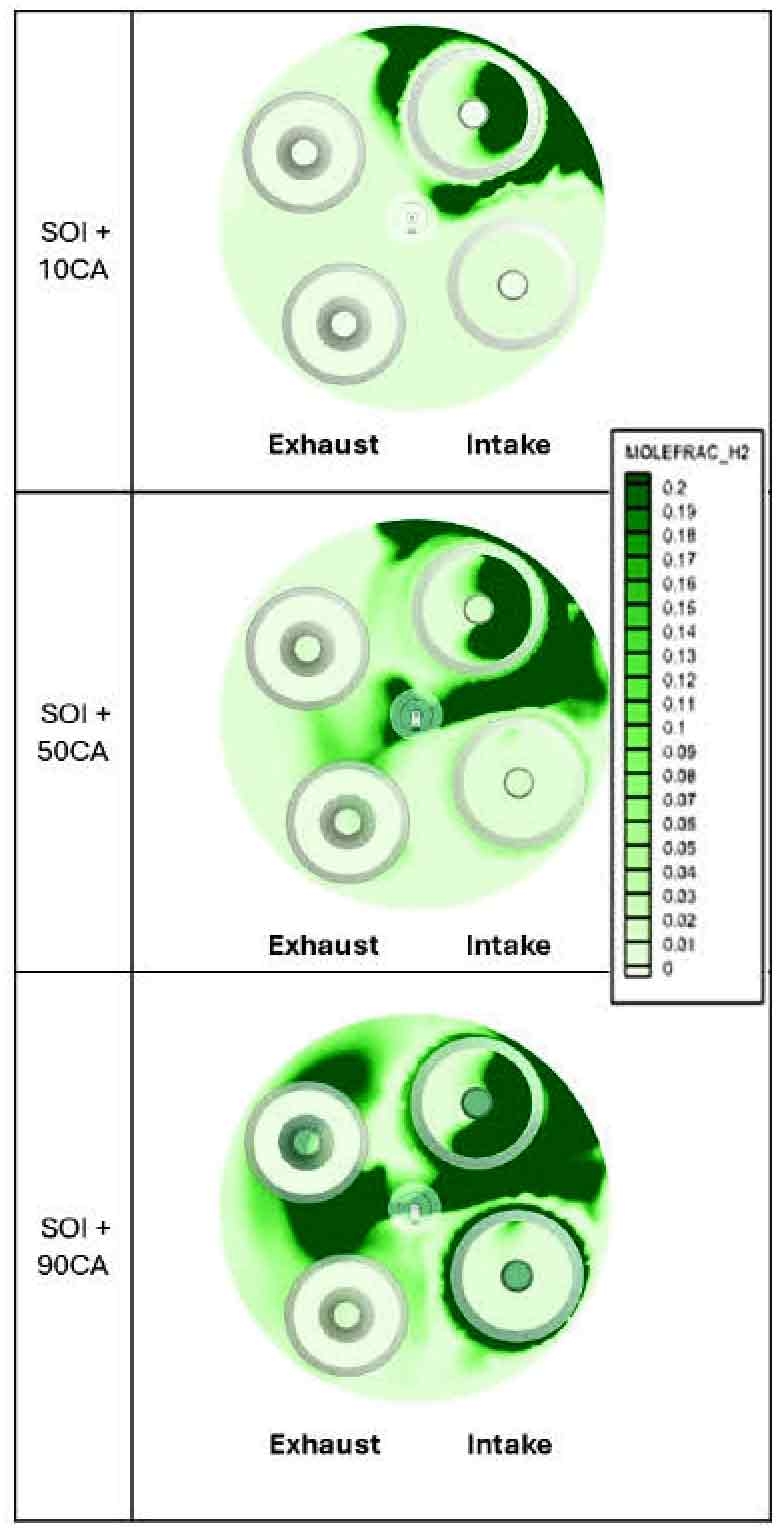

Fig. 4의 흡기 과정의 상부에서 바라본 수소의 분포를 보면, 수소의 유입은 수소의 농도가 높은 우상단의 Short 포트에서 수소 유입이 지배적이다.

수소의 분사 시기 초반 흐름은 Tumble 형태의 유동이 지배적이고, Swirl 유동이 적은 모습을 보인다. 배기포트 방향으로는 늦게 확산하며, 수소의 흡기포트에서 Bowl 방향으로 흡기 쪽 벽면을 타고 내려가는 흐름이 발달한다.

수소의 분사 시기 후반부의 흐름은 Tumble 형태 유동이 거의 없어지고, Swirl 유동이 약간 존재하는 모습을 보인다. Fig. 3에서 보이는 것처럼 초중반부까지는 흡기 아래 방향으로의 유동이 강하지만, 후반부인 SOI + 90 CA(EOI)에서는 Tumble 형태 유동이 거의 없고 Swirl 유동만 약간 남아서 연소실 상단부에 수소가 많이 분포하게 된다.

EOI에서 흡기 쪽 Bowl에 수소 분포가 적은 것은 Squish에서 Bowl로 연결되는 벽이 90도로 꺾여 있는 구조여서 수소가 Squish 영역에서 Bowl로 갈 때 수소가 흡기 쪽 Bowl로 가기 힘든 형태라고 분석하였다. 이는 Fig. 3의 SOI + 50 CA의 유동 방향을 나타낸 화살표의 진행방향에서도 나타난다.

3.2 압축 과정

흡기 과정을 통해 유입된 수소는 압축 과정을 통해 연소실 부근으로 이동하면서 고른 분포를 가지게 된다.

Fig. 5와 Fig. 6을 보면, 압축 시작인 BDC에서 수소의 분포는 흡기 영역과 배기 영역에 균일하지 않은 것을 보여준다. 하지만 압축 과정을 진행하면서 압축 과정이 마무리되는 -20 aTDC에서는 수소의 분포가 고르게 형성되는 것을 볼 수 있다.

Fig. 6의 -20 aTDC의 수소 분포를 보면, 압축 과정의 분포에 비해서는 매우 고른 분포를 가지지만, 흡기 Squish 영역에서 약간 더 수소의 분포가 많이 형성됨을 알 수 있다. Fig. 5의 Top view에서도 -20 aTDC에서 흡기 롱 포트 부근에서의 수소 분포가 다른 포트에 비해 많음을 보여준다.

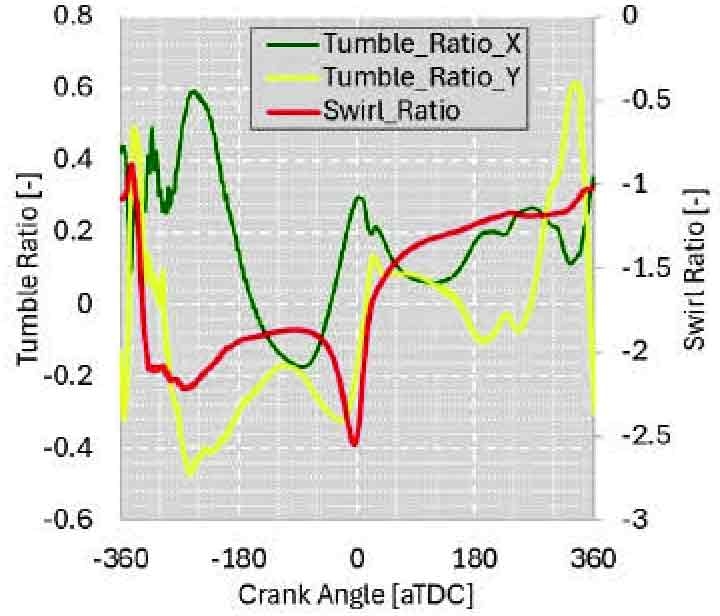

Fig. 7에서 보듯이 흡기과정에서 텀블은 최대 0.6으로 펜트 지붕(Pent-roof) 엔진 헤드보다 낮은 수준이다. 스월은 압축 TDC에서 2.5까지 상승한다. 평탄한 엔진 헤드와 축 대칭 연소실이 높은 스월을 확보하는 데 기여한 것으로 보인다.

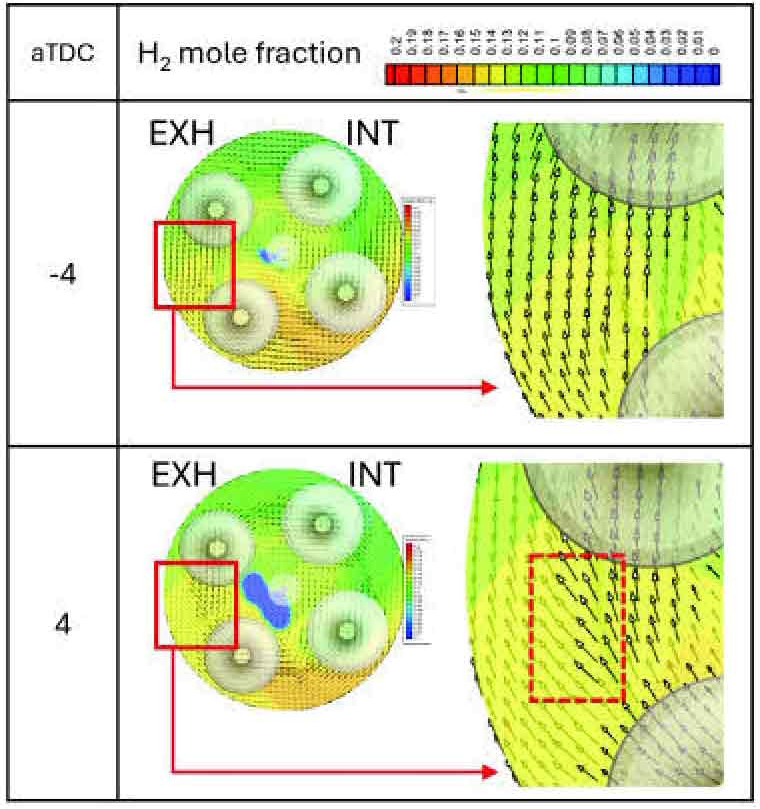

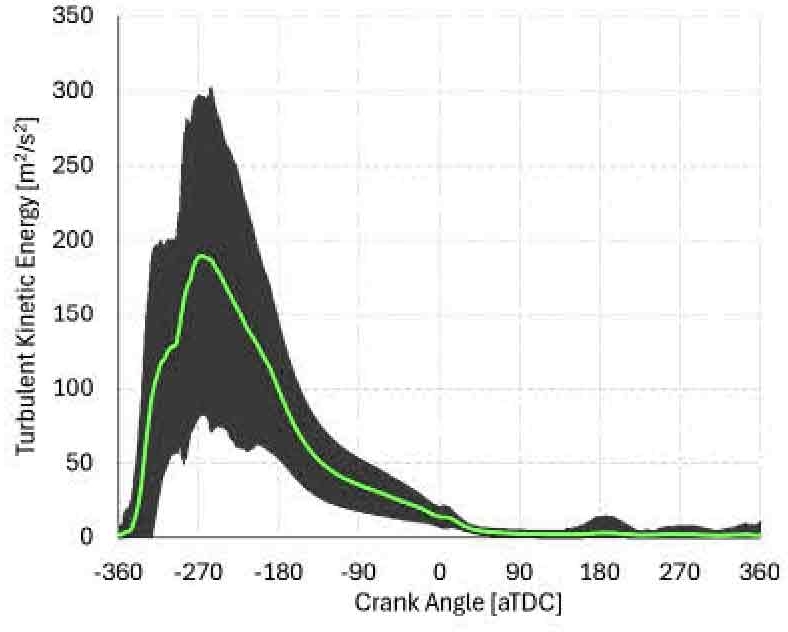

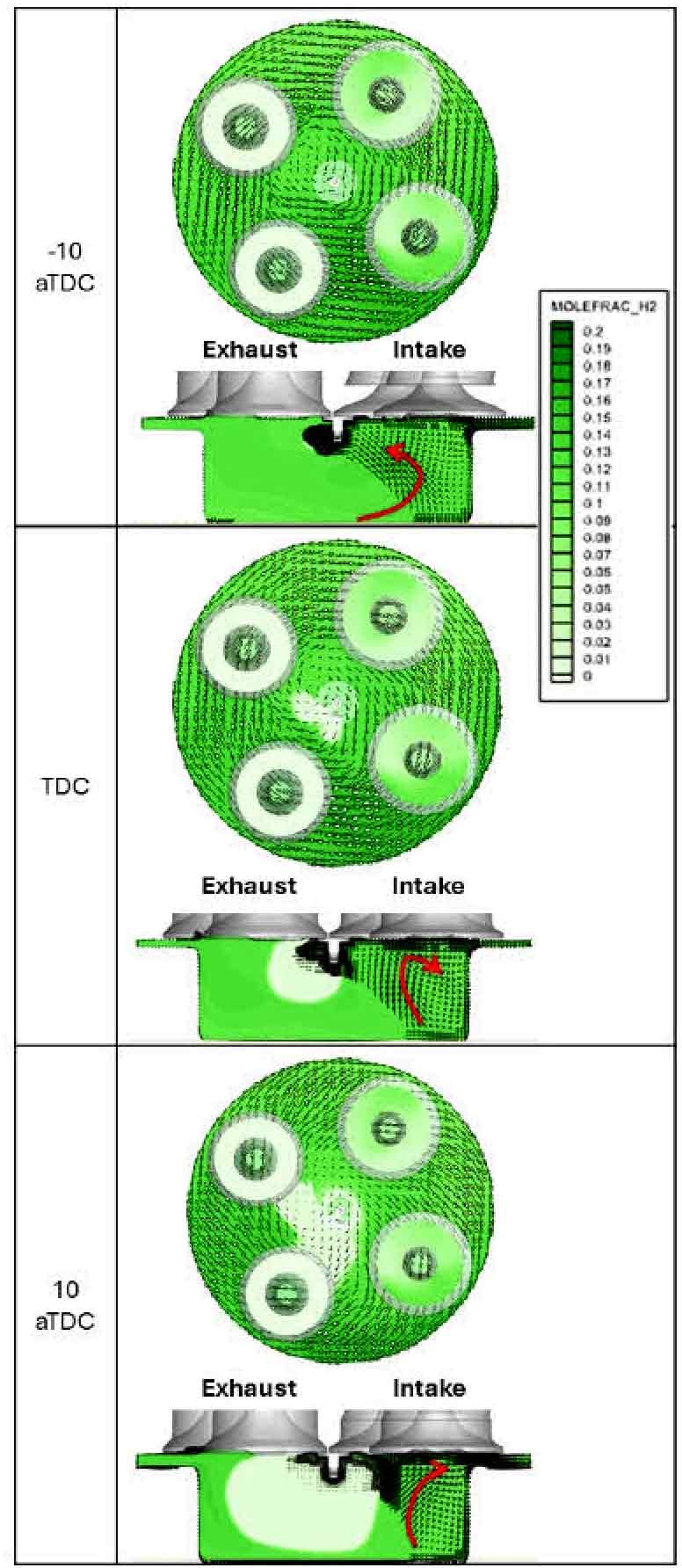

Fig. 8은 연소가 시작되는 시점인 TDC(Top-Dead Center) 부근에서 유동장과 수소 분포를 보여준다. 스퀴시 영역을 포함한 전 영역에서 스월 유동이 지배적이며 이에 따라 고농도 수소 영역이 회전 이동함을 확인할 수 있다.

Fig. 9는 CA에 따른 난류 에너지(TKE: Turbulent Kinetic Energy)의 변화를 보여준다. 흡기과정 초기에 TKE가 최대가 되며 연소실 팽창과 축소 과정에서 유동 감속과 에너지 확산에 의해 감소된다. 그 후 연소 초기에 화염 전파와 가스 팽창으로 일시적으로 증가하나 연소가 진행됨에 따라 사라진다.

3.3 연소 과정

본 연구는 점화시기 -14 aTDC의 케이스를 해석하였다. Fig. 9는 연소가 본격적으로 시작되는 -10 aTDC와 중반기인 TDC, 10 aTDC에서 화염 확산 과정을 보여 준다. 초반 유동에서는 흡기 Squish 영역의 수소 분포량이 많음을 볼 수 있으며 배기밸브 영역에서는 스월 유동이 지배적인 데 반해 흡기밸브 영역에서는 반시계 방향의 텀블 형태의 유동이 지배적이다. 반시계 방향의 텀블 형태 유동을 통해 점화 플러그에서 화염이 흡기에서 배기 방향으로 이동함을 볼 수 있다.

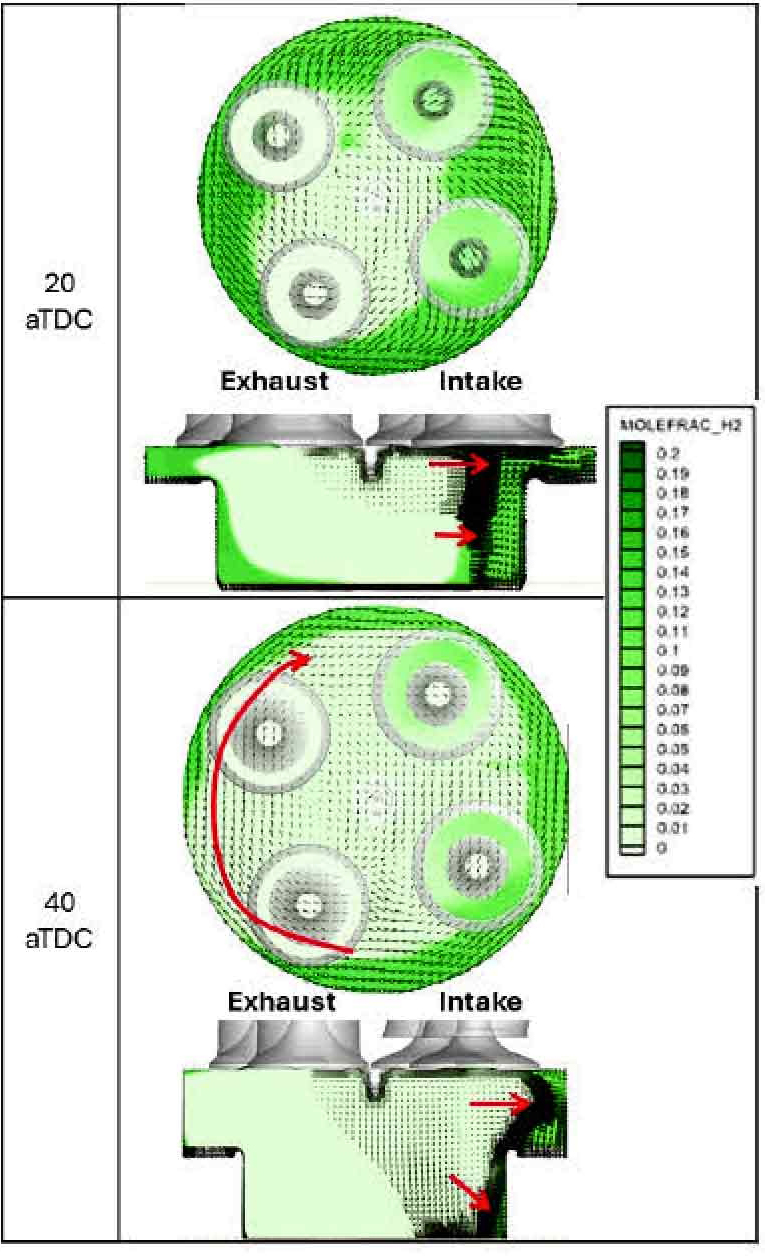

연소 중반에는 연소실 중심에서 배기 방향으로 연소가 많이 진행됨을 볼 수 있고, 흡기 방향으로도 미약하게 진행함을 볼 수 있다. 이 때 화염 전파 방향은 스월 유동의 영향을 지배적으로 받는 것을 볼 수 있다.

Fig. 10의 연소 후반부에는 배기 쪽의 연소가 다 진행된 상태이며 흡기영역에서는 Bowl과 Squish 영역에서 잔존 수소가 남아있는 모습을 보인다.

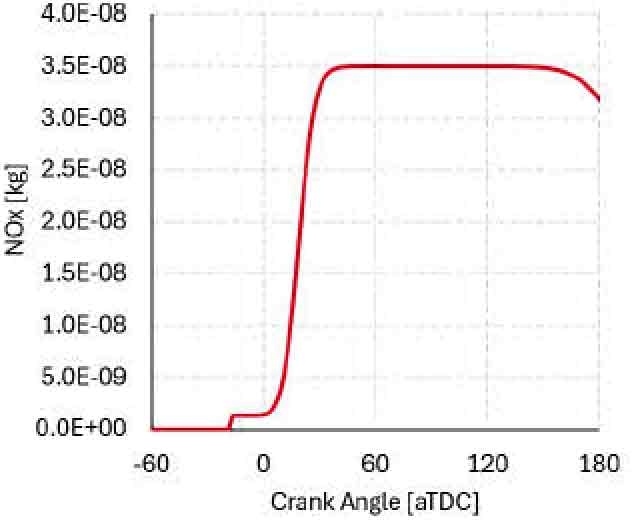

Fig. 12는 연소과정에서 생성된 NOx량을 보여 준다. 본 연구에서는 Extended zeldovich mechanism34)을 기반으로 한 Thermal NOx model로 발생량을 도출하였다.

4. 결 론

내연기관의 저탄소화를 위해 개발하고 있는 수소 연소 엔진의 연소 특성을 3차원 엔진 연소 해석을 통해 분석하였다. 본 연구를 통해 얻은 결과를 아래와 같이 정리하였다.

포트 형상의 영향으로 수소 혼합기가 흡기 과정에서 수직 방향으로 확산하는 것을 확인하였다. 스퀴시 영역이 상당한 피스톤 형상으로 인해 확산과정에서 피스톤 보울 안으로 진입하는데 다소 영향을 받는 것으로 보인다.

압축 말기에 흡기와 배기밸브 사이 영역에 고농도의 수소 혼합기가 형성되나 스월 유동에 의해 균질도가 증가하는 것을 확인하였다.

흡기밸브 영역에서 반시계 방향의 텀블 형태의 유동장이 형성되어 점화 이후 화염이 흡기밸브에서 배기밸브 방향으로 진행된다. 이후 스월과 동일한 방향으로 화염 전파가 진행되는 것을 확인하였다. 연소 말기까지 미량의 수소가 흡기밸브 영역의 스퀴시 영역에 남을 수 있는 것으로 보인다.

본 연구에서 제시한 U자형 피스톤 보울은 텀블 유동이 활발한 것을 해석적으로 확인하였다. 추후 텀블 유동 특성을 비교하기 위해 다양한 형상에 대한 추가적인 연구가 필요하다. 특히 텀블 유동을 억제하는 플랫 보울(Flat bowl) 피스톤과 비교 분석한 후, U자형 보울에 펜트 지붕(Pent-roof) 엔진 헤드를 적용하여 텀블 유동을 강화하고 수소 분사를 최적화하여 연소를 향상시키고자 한다.

해석 모델의 신뢰성을 확보하기 위해 추후 진행되는 엔진 실험 결과를 기반으로 다양한 운전 조건에서 해석 결과를 검증하고자 한다.

Nomenclature

| HC : | hydrocarbon |

| PM : | particulate matter |

| NOx : | nitric oxides |

| SCR : | selective catalytic reduction |

| DPF : | diesel artpiculate frilte |

| DOC : | diesel oxidation catalyst |

| RANS : | Reynolds-average Navier-Stokes equation |

| TDC : | top-dead center |

| aTDC : | after TDC |

Acknowledgments

이 연구는 2022년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(과제번호 20018148).

References

- E. Evrard, J. Lindholm, J. Davis, L. Dahllöf, K.-H. Hagdahl and R. Palm, The Carbon Footprint of the C40 Recharge, Volvocars, Sweden, 2021.

-

S. Kim and J. Kim, “Assessing Fuel Economy and NOx Emissions of a Hydrogen Engine Bus Using Neural Network Algorithms for Urban Mass Transit Systems,” Energy, Vol.275, Paper No.127517, 2023.

[https://doi.org/10.1016/j.energy.2023.127517]

-

J. Kim, “Exhaust Emissions and Aftertreatments of Hydrogen Internal Combustion Engines: A Review,” Int. J. Automotive Technology, Vol.24, No.6, pp.1681-1690, 2023.

[https://doi.org/10.1007/s12239-023-0136-0]

- T. M. Corporation, Toyota Developing Hydrogen Engine Technologies Through Motorsports, Toyota Motor Corporation Official Global Website, 2022.

- Cummins Showcases 15L Fuel-Agnostic Engine Platform; Hydrogen, Diesel, Biogas, Green Car Congress, 2023.

- European Union, Regulation - 2023/851 - EN, EUR-Lex, 2023

-

M. Ikegami, K. Miwa and M. Shioji, “A Study of Hydrogen Fuelled Compression Ignition Engines,” International Journal of Hydrogen Energy, Vol.7, No.4, pp.341-353, 1982.

[https://doi.org/10.1016/0360-3199(82)90127-6]

-

T. Chung, J. Lee, Y. Lee, C. Kim and S. Oh, “Lean-Burn and Emissions Characteristics in a Spark Ignition Engine with High Compression Ratio Using Syngas,” Transactions of KSAE, Vol.27, No.3, pp.163-170, 2019.

[https://doi.org/10.7467/KSAE.2019.27.3.163]

-

Z. Yang, J. Wu, H. Yun, H. Zhang and J. Xu, “Diagnosis and Control of Abnormal Combustion of Hydrogen Internal Combustion Engine Based on the Hydrogen Injection Parameters,” International Journal of Hydrogen Energy, Vol.47, No.35, pp.15887-15895, 2022.

[https://doi.org/10.1016/j.ijhydene.2022.03.031]

-

F. Y. Hagos, A. R. A. Aziz, S. A. Sulaiman and R. Mamat, “Engine Speed and Air-Fuel Ratio Effect on the Combustion of Methane Augmented Hydrogen Rich Syngas in DI SI Engine,” International Journal of Hydrogen Energy, Vol.44, No.1, pp.477-486, 2019.

[https://doi.org/10.1016/j.ijhydene.2018.02.093]

-

L. Bao, B. Sun, Q. Luo, J. Li, D. Qian, H. Ma and Y. Guo, “Development of a Turbocharged Direct-Injection Hydrogen Engine to Achieve Clean, Efficient, and High-Power Performance,” Fuel, Vol.324, Paper No.124713, 2022.

[https://doi.org/10.1016/j.fuel.2022.124713]

-

J. Lee, K. Lee, J. Lee and B. Anh, “High Power Performance with Zero NOx Emission in a Hydrogen-Fueled Spark Ignition Engine by Valve Timing and Lean Boosting,” Fuel, Vol.128, pp.381-389, 2014.

[https://doi.org/10.1016/j.fuel.2014.03.010]

-

A. Marwaha and K. A. Subramanian, “Experimental Investigation on Effect of Misfire and Postfire on Backfire in a Hydrogen Fuelled Automotive Spark Ignition Engine,” International Journal of Hydrogen Energy, Vol.48, No.62, pp.24139-24149, 2023.

[https://doi.org/10.1016/j.ijhydene.2023.03.155]

-

F. Lai, B. Sun, G. Xiao, Q. Luo and L. Bao, “Research on Optimizing Turbo-Matching of a Large-Displacement PFI Hydrogen Engine to Achieve High-Power Performance,” International Journal of Hydrogen Energy, Vol.48, No.97, pp.38508-38520, 2023.

[https://doi.org/10.1016/j.ijhydene.2023.06.104]

-

H. S. Muhssen, S. U. Masuri, B. B. Sahari and A. A. Hairuddin, “Design Improvement of Compressed Natural Gas (CNG)-Air Mixer for Diesel Dual-Fuel Engines Using Computational Fluid Dynamics,” Energy, Vol.216, Paper No.118957, 2021.

[https://doi.org/10.1016/j.energy.2020.118957]

-

D. Danardono, K. -S. Kim, S. -Y. Lee and J. -H. Lee, “Optimization of the Design of Venturi Gas Mixer for Syngas Engine Using Three-Dimensional CFD Modeling,” Journal of Mechanical Science and Technology, Vol.25, No.9, pp.2285-2296, 2011.

[https://doi.org/10.1007/s12206-011-0612-8]

-

Q. Luo and B. Sun, “Inducing Factors and Frequency of Combustion Knock in Hydrogen Internal Combustion Engines,” International Journal of Hydrogen Energy, Vol.41, No.36, pp.16296-16305, 2016.

[https://doi.org/10.1016/j.ijhydene.2016.05.257]

-

S. Guo, J. Liu, C. Zhao, L. Wang and Z. Yang, “Research on Pre-Ignition in Hydrogen Internal Combustion Engines Based on Characteristic Parameters of Hot Spot,” International Journal of Hydrogen Energy, Vol.65, pp.548-554, 2024.

[https://doi.org/10.1016/j.ijhydene.2024.03.375]

-

X. Liu, F. Liu, L. Zhou, B. Sun and H. J. Schock, “Backfire Prediction in a Manifold Injection Hydrogen Internal Combustion Engine,” International Journal of Hydrogen Energy, Vol.33, No.14, pp.3847-3855, 2008.

[https://doi.org/10.1016/j.ijhydene.2008.04.051]

-

S. Lee, G. Kim and C. Bae, “Effect of Mixture Formation Mode on the Combustion and Emission Characteristics in a Hydrogen Direct-Injection Engine Under Different Load Conditions,” Applied Thermal Engineering, Vol.209, Paper No.118276, 2022.

[https://doi.org/10.1016/j.applthermaleng.2022.118276]

-

Y. Chen, D. Lou, Y. Zhang, L. Fang, D. Yang, D. Ren and G. Song, “An Investigation on the H2O, Unburned H2 and NO Emission Characteristics from a Direct Injection Hydrogen Engine,” International Journal of Hydrogen Energy, Vol.81, pp.1181-1191, 2024.

[https://doi.org/10.1016/j.ijhydene.2024.07.368]

-

T. Wallner, A. M. Nande and J. Naber, “Evaluation of Injector Location and Nozzle Design in a Direct-Injection Hydrogen Research Engine,” SAE 2008-01-1785, Warrendale, PA, 2008.

[https://doi.org/10.4271/2008-01-1785]

-

M. Yosri, R. Palulli, M. Talei, J. Mortimer, F. Poursadegh, Y. Yang and M. Brear, “Numerical Investigation of a Large Bore, Direct Injection, Spark Ignition, Hydrogen-Fuelled Engine,” International Journal of Hydrogen Energy, Vol.48, No.46, pp.17689-17702, 2023.

[https://doi.org/10.1016/j.ijhydene.2023.01.228]

-

H. S. Yi, S. J. Lee and E. S. Kim, “Performance Evaluation and Emission Characteristics of In-Cylinder Injection Type Hydrogen Fueled Engine,” International Journal of Hydrogen Energy, Vol.21, No.7, pp.617-624, 1996.

[https://doi.org/10.1016/0360-3199(95)00129-8]

-

H. S. Homan, P. C. T. de Boer and W. J. McLean, “The Effect of Fuel Injection on NOx Emissions and Undesirable Combustion for Hydrogen-Fuelled Piston Engines,” International Journal of Hydrogen Energy, Vol.8, No.2, pp.131-146, 1983.

[https://doi.org/10.1016/0360-3199(83)90095-2]

-

L. Wang, Z. Yang, Y. Huang, D. Liu, J. Duan, S. Guo and Z. Qin, “The Effect of Hydrogen Injection Parameters on the Quality of Hydrogen-Air Mixture Formation for a PFI Hydrogen Internal Combustion Engine,” International Journal of Hydrogen Energy, Vol.42, No.37, pp.23832-23845, 2017.

[https://doi.org/10.1016/j.ijhydene.2017.04.086]

-

J. Lee, K. Lee, J. Lee and B. Anh, “High Power Performance with Zero NOx Emission in a Hydrogen-Fueled Spark Ignition Engine by Valve Timing and Lean Boosting,” Fuel, Vol.128, pp.381-389, 2014.

[https://doi.org/10.1016/j.fuel.2014.03.010]

-

X. Cheng, S. Baigang and H. Zhen, “Investigation on Jet Characteristics of Hydrogen Injection and Injection Strategy for Backfire Control in a Port Fuel Injection Hydrogen Engine,” Energy Procedia, Vol.105, pp.1588-1599, 2017.

[https://doi.org/10.1016/j.egypro.2017.03.508]

-

J. Gao, X. Wang, P. Song, G. Tian and C. Ma, “Review of the Backfire Occurrences and Control Strategies for Port Hydrogen Injection Internal Combustion Engines,” Fuel, Vol.307, Paper No.121553, 2022.

[https://doi.org/10.1016/j.fuel.2021.121553]

-

B. Fan, Y. Zhang, J. Pan, Y. Liu, W. Chen, P. Otchere, A. Wei and R. He, “The Influence of Hydrogen Injection Strategy on Mixture Formation and Combustion Process in a Port Injection (PI) Rotary Engine Fueled with Natural Gas/Hydrogen Blends,” Energy Conversion and Management, Vol.173, pp.527-538, 2018.

[https://doi.org/10.1016/j.enconman.2018.08.002]

-

A. Patel, S. -C. Kong and R. D. Reitz, “Development and Validation of a Reduced Reaction Mechanism for HCCI Engine Simulations,” SAE 2004-01-0558, 2004.

[https://doi.org/10.4271/2004-01-0558]

-

P. K. Senecal, E. Pomraning, K. J. Richards, T. E. Briggs, C. Y. Choi, R. M. McDavid and M. A. Patterson, “Multi-Dimensional Modeling of Direct-Injection Diesel Spray Liquid Length and Flame Lift-Off Length Using CFD and Parallel Detailed Chemistry,” SAE 2003-01-1043, 2003.

[https://doi.org/10.4271/2003-01-1043]

-

Z. Han and R. D. Reitz, “Turbulence Modeling of Internal Combustion Engines Using RNG κ-ε Models,” Combustion Science and Technology, Vol.106, Nos.4-6, pp.267-295, 1995.

[https://doi.org/10.1080/00102209508907782]

-

G. A. Lavoie, J. B. Heywood and J. C. Keck, “Experimental and Theoretical Study of Nitric Oxide Formation in Internal Combustion Engines,” Combustion Science and Technology, Vol.1, No.4, pp.313-326, 1970.

[https://doi.org/10.1080/00102206908952211]