다중모터 궤도차량의 모터 동력분배 최적화 제어 방법

Copyright Ⓒ 2024 KSAE / 228-05

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Due to the advancement of detection technology, the frequency of military vehicles being exposed to enemies due to noise or heat has been increasing. Consequently, the development of electric military vehicles that can be driven without noise is increasing. This paper examined the power distribution method of a three-motor tracked vehicle’s electric drive system by applying two drive motors(left/right) and steering motors. The control object for driving the vehicle is two left/right tracks, but the control element requires optimization of the power distribution of three motors. Based on the motor efficiency map, an algorithm that can maximize the efficiency of three motors was derived, and the control logic was constructed. The steering torque distribution ratio was defined, and the power consumption according to the steering torque distribution ratio was analyzed through simulation. Results verified the performance of the power consumption optimization control logic and demonstrated that the higher the steering torque distribution ratio, the lower the power consumption. When applying the optimum torque distribution control logic, the power consumption of approximately 4.78% was reduced compared to when the steering motor was not used.

Keywords:

Tracked Vehicle, Multi motors, Torque distribution, Power distribution, Steering motor, Control키워드:

궤도 차량, 다중 모터, 토크분배, 동력분배, 조향 모터, 제어1. 서 론

최근 탐지기술의 발달로 인해 군사용 차량이 소음 또는 발열로 인해 적에게 노출되는 빈도가 증가하고 있다. 따라서 전동화를 통해 무성주행이 가능한 군사용 차량 개발이 증가하고 있다.1) 궤도차량은 좌/우 궤도의 속도차를 발생시켜야 하기 때문에 좌/우 궤도 스프로킷에 각각 독립적인 모터를 적용하여 전동화가 가능하다. 저중량 차량의 경우 이와 같이 모터 2개만으로 차량의 요구성능을 충족시킬 수 있지만, 고중량 차량의 경우 패키징 등을 고려하였을 때, 모터 2개만으로 요구성능을 충족하는데 한계가 있다. 따라서 좌/우 출력축 사이에 조향 기어박스를 및 모터를 추가 하여 3모터 궤도차 전동화 시스템이 고안되었다.2)

기존 기계식 파워팩은 조향토크가 기계 시스템에 의해 수동적으로 결정된다. 하지만 본 논문의 시스템은 구동모터 2개(좌/우)와 조향모터가 적용되어 조향토크의 능동제어가 가능하다. 이와 같은 시스템은 세계적으로도 양산 사례가 없는 신규 시스템이기 때문에 3모터 동력분배 방안에 대한 연구가 부족한 상황이다. 차량 구동을 위한 제어 대상은 좌/우 궤도 2개 이지만, 제어 요소는 모터 3개이기 때문에 각 모터의 최적 동력분배 제어를 필요로 한다. 본 논문에서는 모터 효율맵을 기반으로 모터 3개의 효율을 극대화 할 수 있는 알고리즘을 도출하고 제어로직을 구성하였다. 조향 토크 분배비를 정의하였으며, 시뮬레이션을 통해 조향토크 분배비에 따른 전력소비량을 분석 하였다. 이를 통해 전력소비 최적화 제어로직에 대한 성능을 검증하였다.3,4)

2. 시스템 모델링

2.1 파워트레인 시스템 모델링

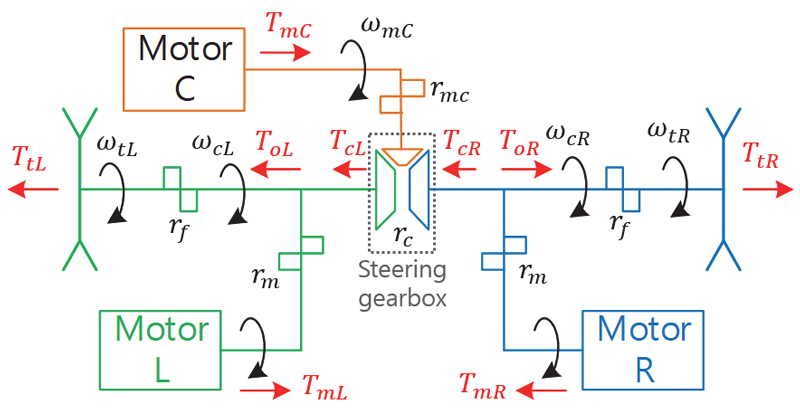

연구 대상 차량의 파워트레인은 Fig. 1과 같다. 좌/우 궤도에 각각 구동모터가 적용되어 있어며, 좌우 출력축이 조향 기어박스에 연결되어 있다. 조향기어박스는 조향모터의 토크를 좌/우 출력축에 서로 반대 부호로 토크를 인가가는 구조이다.

Fig. 1의 파워트레인 시스템의 속도 관계식은 식 (1)과 같으며, 좌/우 궤도의 속도가 주어지면 모터 3개의 속도를 계산할 수 있다. 식 (2)는 좌/우 궤도와 모터의 토크 관계식을 나타내고 있다. 모터 3개의 토크 값을 결정하기 위해서는 좌/우 궤도의 토크 및 조향토크 Ts가 주어져야 한다. Ts는 조향모터에 의해 생성되며 좌/우 궤도에 반대부호 토크로 작용한다.

| (1) |

| (2) |

| (3) |

2.2 궤도차량 주행부하 모델링

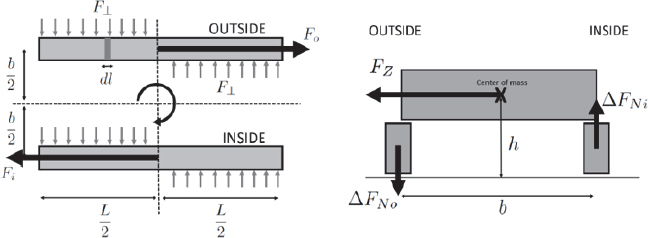

궤도차량의 주행부하 특성은 Kitano, Hokes모델 등 다양한 해석모델이 존재한다.5) 본 논문에서는 Fig. 2와 같이 선회 효과를 반영한 단순한 형태의 선회특성 모델로 궤도차량의 주행부하를 계산하였다. 식 (4)는 횡 마찰계수를 나타내고 있으며, μ0는 노면에 따른 횡저항 계수, rth는 이론적 회전반경, rmax는 최대 회전반경(직진 반경), n은 궤도 장력 효과를 나타낸다. 식 (5)와 (6)은 외측/내측 견인력을 나타내고 있다. 수직하중, 구름저항, 횡부하, 공기저항, 경사저항, 가속저항이 고려되었으며, Γ는 구동계 회전관성 모사를 위한 중량 가중치 값이다.

| (4) |

| (5) |

| (6) |

3. 다중모터 토크 분배 제어 전략

2.2절의 궤도차 주행부하 모델을 통해 궤도차량 주행 시 좌/우측 궤도에 작용하는 토크를 산출할 수 있다. 차량 단위에서 궤도 슬립등이 고려되어 좌/우측궤도의 요구성능(속도 및 토크)이 결정된 후, 파워팩 내부 3모터의 토크분배를 최적화 할 수 있는 제어 전략을 도출하였다.

3.1 모터 토크 분배비 정의

Fig. 1의 파워트레인 시스템에서 모터 3개의 속도는 차량의 주행 상태(좌/우 궤도 스프라킷 속도)에 따라 결정되며, 차량의 목표성능 추종을 위한 좌/우 궤도의 요구 제어가 필요하다. 이때 제어의 대상은 스프로킷 2개 이지만, 제어요소인 모터는 3개이기 때문에 모터의 토크분배를 필요로 하며 토크 분배비에 따라 모터의 작동점이 변화하며 전력 소비량 또한 달라진다. 본 연구에서는 식 (8)과 같이 조향모터의 토크 감당 비율로 모터토크 분배비 βsteer를 정의 하였다. 분모에는 출력축 기준의 좌/우 요구 토크차, 분자에는 조향토크를 정의하였다.

| (8) |

3.2 토크분배비에 따른 전력 소비량 분석

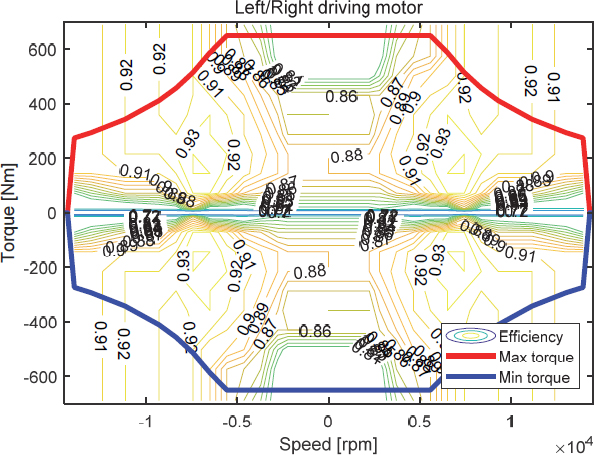

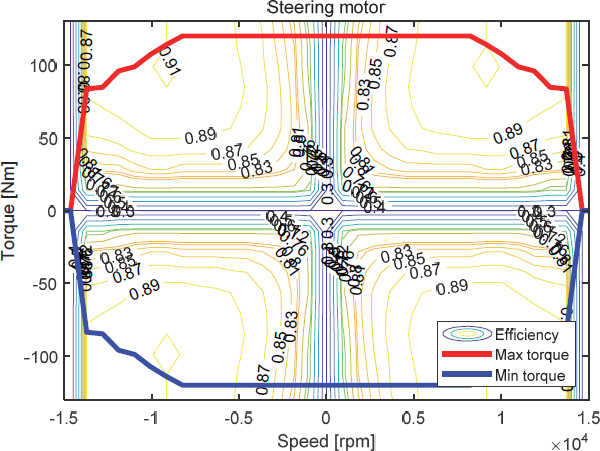

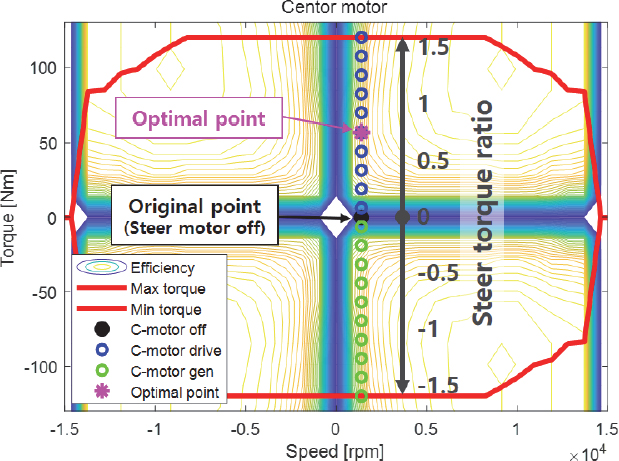

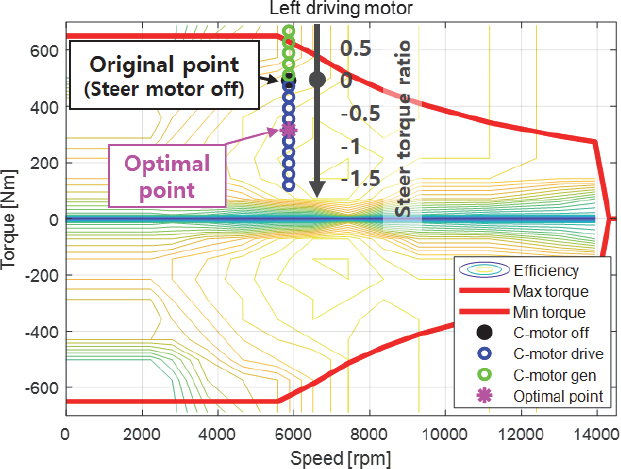

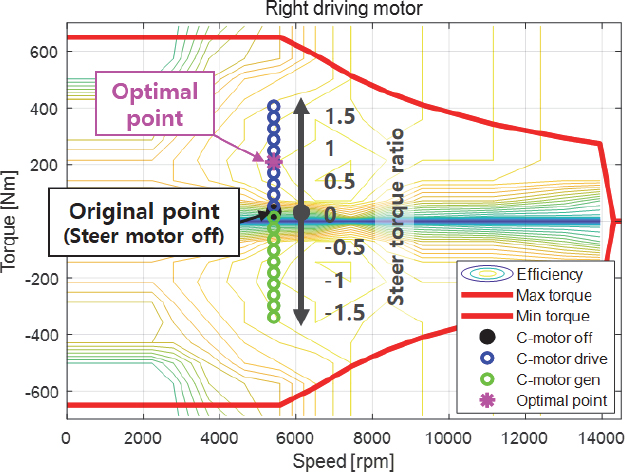

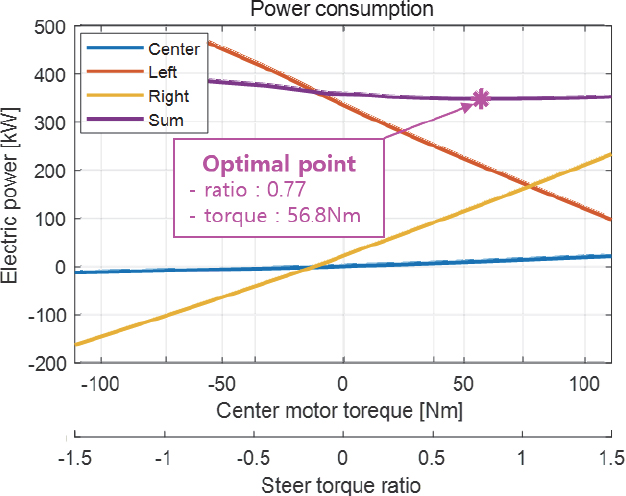

본 절에서는 토크 분배비에 따른 전력 소비량을 분석하였다. 40 km/h의 속력으로 120 m의 회전반경을 주행하는 조건의 모터 작동점을 분석 하였다. 조향모터의 토크는 좌/우 출력축에 동일한 값으로 부호만 반대로 전달되기 때문에, 조향토크를 결정하게 되면 기어비에 의래 좌/우 구동모터의 토크 또한 결정할 수 있다. 따라서 Fig. 5와 같이 조향모터의 토크 후보군을 선별하였으며, 조향모터 토크 값에 따라 변화하는 구동모터의 작동점은 Fig. 6과 Fig. 7을 통해 확인할 수 있다. 이때 모터의 소비전력을 도시하면 Fig. 8과 같으며 소비전력을 초소화 하는 최적 작동점을 결정할 수 있었다. 각 모터의 최적 작동점을 보면 모터의 효율이 높은 영역이 위치하고 있는 것을 확인할 수 있다.

Table 1은 조향모터를 사용하지 않은 경우의 작동점과 조향모터를 통한 토크 최적분배 작동점을 비교하여 보여준다. 합산 전력소비량이 358 kW에서 348.4 kW로 약 2.68 %의 전력소비량 감소 효과를 확인할 수 있었다.

4. 시뮬레이션을 통한 제어 성능 검증

4.1 주행 프로파일

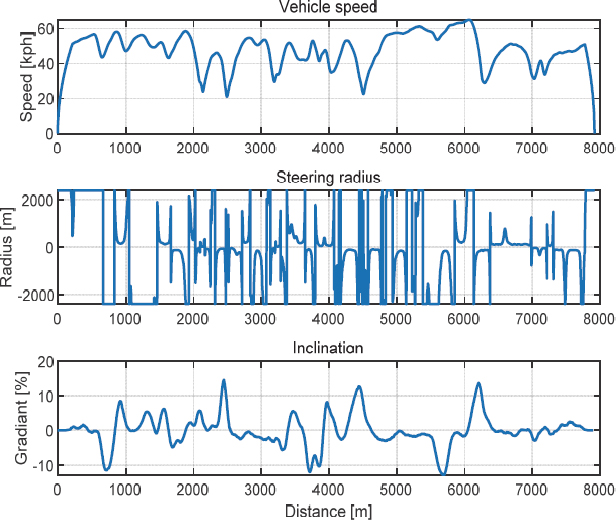

아직 세계적으로 궤도차량의 성능 검증을 위한 대표 주행 프로파일은 개발되어 있지 않다. 따라서 타 궤도차량의 실 계측 데이터를 기반으로 Fig. 10과 같은 주행 프로파일을 생성 하였으며, 제어성능 검증에 활용 하였다. 휠 차량은 조향에 의한 출력 손실이 크지 않기 때문에 통상적으로 차속만으로 주행프로파일이 형성된다. 하지만 궤도차량은 조향 시 좌/우 출력축의 속도차가 발생하며 높은 조향 토크가 요구되기 때문에 회전반경을 고려하여 주행 프로파일을 생성 하였으며, 경사로 주행 빈도가 높기 때문에 경사도도 함께 고려하였다. 조향반경 2,400 m이 상은 직진 주행 상황으로 판단하였다.

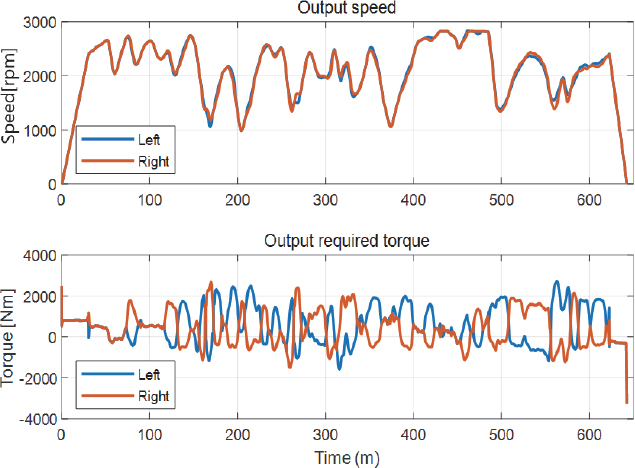

2.2절의 차량 부하 모델을 통해 Fig. 10의 프로파일 주행 시 좌/우 출력축의 속도 및 요구토크를 도출하면 Fig. 11과 같다. 선회 상황에서는 좌우 회전속도 및 요구토크 차이가 증가하는 것을 확인 할 수 있다.

4.2 주행 시뮬레이션

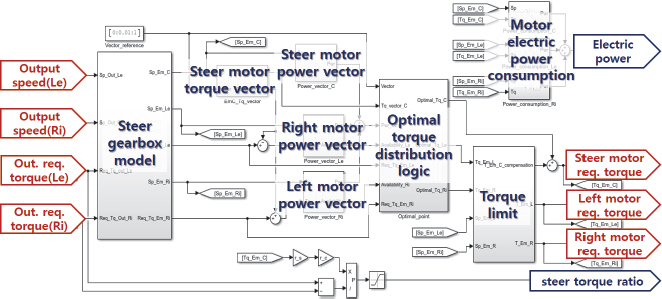

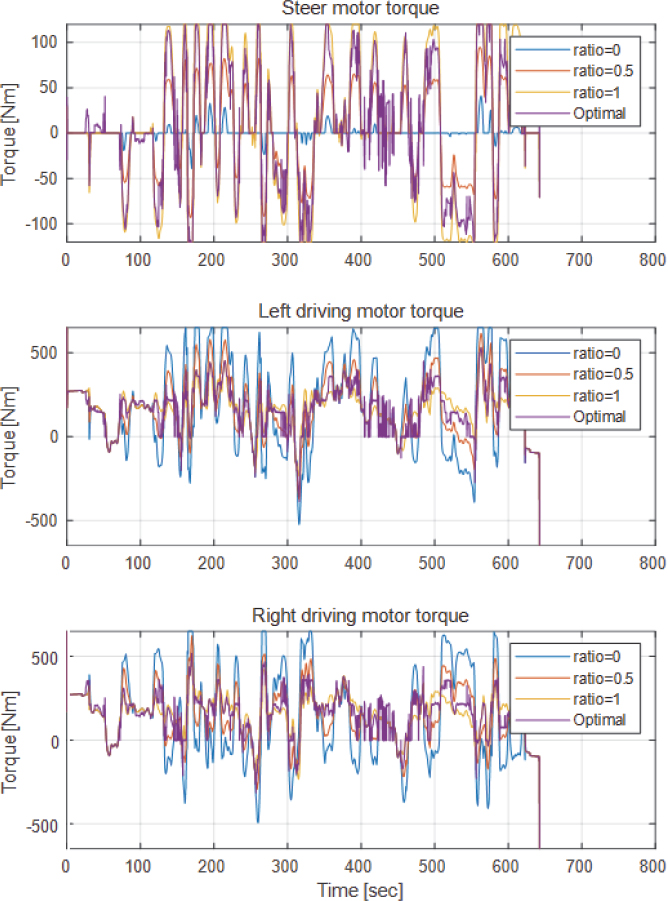

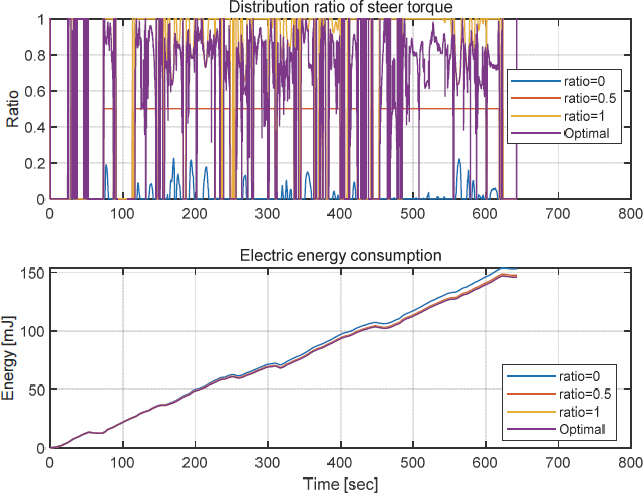

Fig. 11과 같이 도출된 출력축 속도와 요구토크 값을 Fig. 9 토크 최적분배 제어로직에 적용하여 조향모터 및 구동모터의 토크 분배 값을 분석 하였다. 최적분배 결과와의 비교를 위해 조향 토크 분배비를 고정한 시뮬레이션도 수행하였다. 토크 분배비를 고정하였을 때 도출되는 토크가 모터의 한계치를 벗어나는 경우는 토크제한이 적용되어 토크 분배비가 고정 값을 벗어난 결과가 나타나는 것을 확인할 수 있다.

Fig. 12는 모터 3개(조향, 좌측 구동, 우측 구동)의 시뮬레이션 결과 값을 보여주고 있다. 조향토크 분배비가 높아질수록 구동모터의 작동 토크가 낮아지는 것을 확인할 수 있다. Fig. 13은 토크 분배비 및 전력 소모량 결과를 보여주고 있다. 최적제어 로직을 적용하는 경우 고정 조향 토크비를 사용하는 경우보다 전력소비량이 감소하는 것 확인할 수 있다.

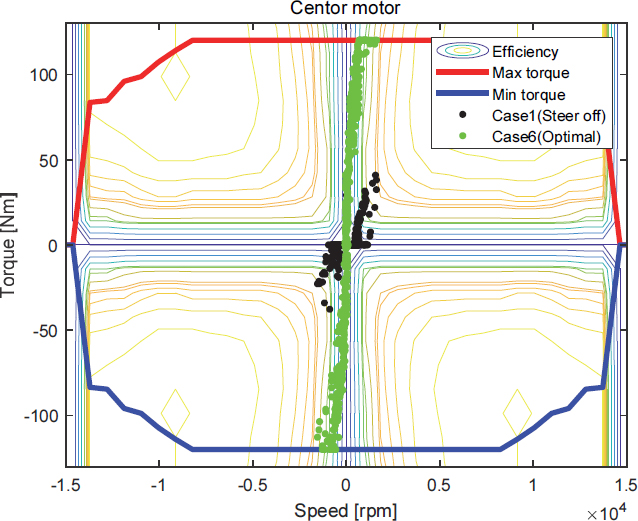

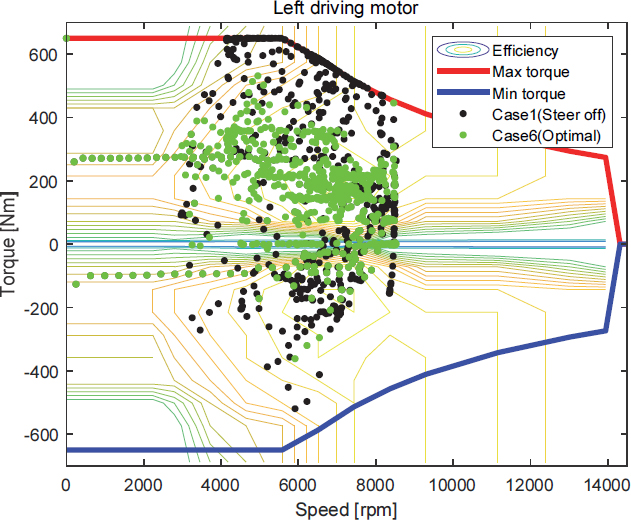

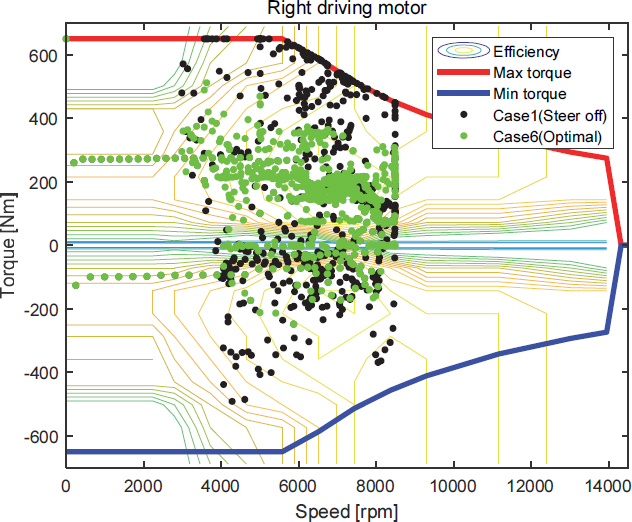

조향토크 분배비 고정값 5 case와 최적제어 case의 전력 소비량 및 전력 감소율을 비교하면 Table 2와 같다. 최적제어 로직 적용 시 전력 소비율이 가장 높게 감소하는 것을 확인할 수 있다. Figs. 14 ~ 16은 조향모터를 사용하지 않은 경우와 최적제어를 적용한 상황의 모터 작동점을 나타내고 있다. 최적제어 적용 시 모터의 작동점이 고효율 영역으로 이동하는 것을 확인할 수 있으며, 이를 통해 전력소비량을 감소시키실 수 있었다.

5. 결 론

본 논문에서는 3모터(좌측 구동, 우측구동, 조향)가 적용된 궤도차 전기구동 시스템의 전력소비를 최소화하기 위한 모터 토크 최적분배 제어에 대해 연구 하였으며, 주요 결과는 다음과 같다.

- 1) 전동화 궤도차량의 파워트레인 시스템 및 조향을 포함한 주행부하 모델을 구축하였다.

- 2) 좌/우 출력축의 요구토크 차이에 대한 조향모터의 감당 비율을 조향 토크 분배비로 정의하였으며, 전력소비 최소화 관점 최적 토크분배 로직을 고안 하고 시뮬레이션 모델을 구축하였다.

- 3) 조향 토크 분배비가 높아질수록 전력소비가 감소하는 경향이 보였으며, 최적 토크분배 제어로직 적용 시, 조향모터를 사용하지 않은 경우 대비 약 4.78 %의 전력소비가 감소하는 것으로 나타났다.

Nomenclature

| T : | torque, Nm |

| w : | rotational speed, rad/s |

| V : | vehicle velocity, m/s |

| μ : | friction coefficient |

| F : | force, N |

| P : | power, W |

| L : | track length, m |

| b : | track width, m |

Acknowledgments

이 논문은 2024년 정부(방위사업청)의 재원으로 국방기술진흥연구소의 지원을 받아 수행된 연구임(KRIT-CT-21-025).

References

- M. K. An, B. M. Ku and K. S. Choi, “R&D Trends and Future Prospects of Hybrid Military Vehicle,” The Korean Society of Automotive Engineers, pp.1282-1286, 2020.

- C. D. Hwang, A Study on the Driving and Steering Control Performance of a Tracked Vehicles Equipped with Electrified Powerpack, M. S. thesis, Seoul National University of Science and Technology, Seoul, 2023.

-

H. S. Kim and W. S. Lim, “Optimization of the Shifting Point and Torque Blending Logic of Dual Motor Equipped FCEV E-axle for Minimizing Power Consumption,” Transactions of KSAE, Vol.31, No.8, pp.653-660, 2023.

[https://doi.org/10.7467/KSAE.2023.31.8.653]

-

H. S. Kim and W. S. Lim, “Development of the Mode Conversion Control Logic of the Power Split Device of E-axle Equipped to Hydrogen Electric Vehicle,” Transactions of KSAE, Vol.31, No.10, pp.827-833, 2023.

[https://doi.org/10.7467/KSAE.2023.31.10.827]

- S. M. E. Jung, J. S. Lee and J. Y. Oh, “Development of a 2D Model for Analyzing the Dynamic Characteristics of Tracked Vehicles,” KSME Conference Proceedings, p.93, 2021.