Simscape 기반 수소 전기 트럭 열관리를 위한 부하 변화에 따른 3 Way-Valve 제어로직 개발

Copyright Ⓒ 2024 KSAE / 227-04

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Recently, the carbon neutrality policy has been sensitive to environmental issues worldwide. Hence, to solve this problem, it is shifting to two trends: battery and hydrogen-electric vehicles. Hydrogen-electric vehicles have smaller batteries than battery-electric vehicles, reducing vehicle weight, which is advantageous for long-distance driving. In addition, hydrogen-electric vehicles are applied to medium and heavy-duty commercial vehicle due to their fast charging speed and high weight loading. Vehicles using hydrogen as fuel utilize PEMFC-type fuel cells with fast starting characteristics and responsiveness, but multi-stacks are applied with high required power. However, the fuel cell stack generates a significant amount of heat while driving, and if proper heat management is not performed, the stack performance will be reduced and damaged. Therefore, the thermal management system and control for thermal management are inevitable.

Hence, this study developed a battery-fuel cell hybrid hydrogen-electric truck system model using MATLAB/SimscapeTM. In addition, a Power Management System(PMS) was created to confirm the behavior according to the driving cycle. Accordingly, we compared and analyzed the fixed fraction constant, On/Off control, and rule-based control of the three-way valve among the thermal management systems with changes in the load of the fuel cell.

Keywords:

Hybrid system, Multi-stack, PEMFC, Power management system, Thermal management system, 3 way valve키워드:

하이브리드 시스템, 다중 스택, 고분자 전해질 막 연료전지, 전력 관리 시스템, 열 관리 시스템, 3방향 밸브1. 서 론

화물 운송 분야에서는 일반적으로 대형 디젤 차량의 사용으로 인해 환경 오염에 대한 세계적 문제를 야기한다.1,2) 이에 세계 각 나라에서 환경 규제를 위한 정책을 강화하고 있으며, 이에 효과적으로 대응하기 위한 수소 전기 자동차에 대한 연구가 활발히 이루어지고 있다.3-5) 수소 전기 차량에 적용되는 연료전지는 빠른 시동성 및 응답성, 그리고 높은 효율 등의 다양한 장점으로 대부분 PEMFC(Polymer Electric Membrane Fuel Cell) 타입의 연료전지가 적용된다. 하지만 이러한 장점에도 불구하고, 전류 밀도 증가에 따른 연료전지의 출력 및 효율의 반비례적인 특성으로 인해 고출력 상황에서 최적의 효율을 달성할 수 없다는 한계점이 있다. 특히 대형 차량은 소형 차량에 비해 저 전류 구간에서 운전하면서 고출력을 요구하기 때문에 출력과 효율의 Trade-off를 적절히 선정하는 것이 매우 어렵다.6,7) 따라서 고출력을 요구하는 중⋅대형 모빌리티 분야에 필요 전력은 만족하면서 효율을 최적화할 수 있는 다중 스택 시스템이 사용되어지고 있다.8,9) 이러한 수소 연료전지 다중 스택의 온도는 출력 효율에 중요한 종속변수로 효율적으로 방열할 수 있는 열관리 시스템 및 제어기가 필수적이다. 또한 수소 차량의 동력원으로 연료전지와 배터리가 하이브리드로 운전되어지는데, 이를 분배하여 제어하기 위한 전력 관리 시스템의 적용이 이루어져야 한다. 다중 연료전지 스택을 상용차에 적용하기 위해 최근까지 연구가 활발히 이루어지고 있다. Sondos 등10)은 다단 스택의 전기적 배열에 따른 스택의 효율 및 수명 등에 대한 경향을 분석하였다. Marx 등11)은 다단 스택의 운전 시 수소 및 산소 공급의 구조에 따른 성능 분석 연구를 진행하였다.

또한 스택의 작동 온도는 성능, 효율성 및 수명에 강력한 종속적 요인으로 스택의 온도 관리를 위한 열 관리계 및 제어에 대해 많은 연구가 이루어졌다. Arash 등12)은 3가지 유형의 금속성 바이폴라 플레이트 모델을 생성하여 형상에 따른 냉각 전략을 제시하였다. Seung 등13)은 6개의 냉각 유동장을 설계하고 온도 균일성 및 압력 강하를 수치적으로 해석하였으며, 결과적으로 평행한 유동장에 비해 굴곡진 유동장이 온도 균일성 관점에서 이점을 확인하였다. Satish와 Lu14)는 스택 열관리를 위한 문헌을 조사하였으며, 촉매 입자 및 미세 다공층 등 여러 구성요소가 스택 열관리의 핵심 설계 고려사항임을 제시하였다. Wang 등15)은 Matlab/SimulinkⓇ를 사용하여 PEMFC의 열적, 전기화학적 모델을 개발하였으며, Fuzzy control rule을 이용하여 스택의 온도를 조절하였다. Daniel 등16)은 5 kW의 연료전지 시스템 냉각계통 모델을 구축하여 연료전지의 운전온도를 제어하기 위해 냉각수 유량을 타겟으로 PI 제어기를 적용하였다. Saygili 등17)은 3 kW PEMFC의 냉각을 위해 On/Off 모드와 PI 제어기를 결합하여 연료전지의 작동 온도를 제어하는 전략을 제안하였다.

하지만 상기의 연구들은 다단 스택의 성능을 비교하며, 스택 냉각 유로 형상, 운전 조건 등에 따른 냉각 효율성만을 다루는 경우가 대부분이다. 또한 배터리를 포함한 전체 하이브리드 시스템에서의 스택과 배터리를 효율적으로 운영하는 전력 분배 전략에 관한 연구는 매우 미비한 실정이다.

따라서 본 연구에서는 배터리 - 연료전지 하이브리드 수소 전기 트럭의 성능을 분석하기 위해 Hyundai의 Xcient 수소 전기 트럭 모델을 기반으로 모델을 개발하였다. 본 연구에서 개발된 시스템 모델은 열 및 유체, 전기 및 차량 동역학 등 다양한 물리적 도메인들이 결합된 시스템으로 물리적 시뮬레이션의 구현에 용이한 Matlab/SimscapeTM를 이용하여 개발하였다. 개발된 트럭의 다단 스택에 대한 열관리 시스템은 냉각수 펌프, 분배 밸브, 3방향 밸브, 라디에이터 및 냉각 팬으로 구성하였다. 또한 3방향 밸브의 Rule-base 제어 로직을 개발하였으며, 결과적으로 수소 전기 트럭 시스템을 국내 도로 경사 및 속도 데이터 기반 주행 사이클을 통해 냉각 시스템의 소모 전력 측면에서 비교 분석하였다.

2. 시스템 구성

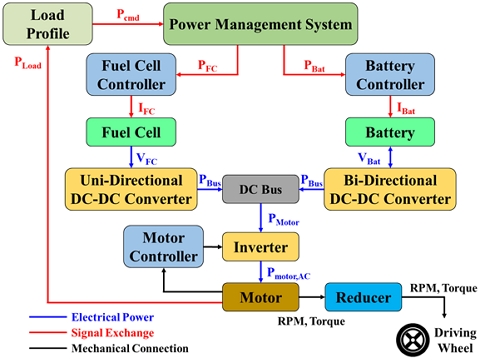

수소 전기 트럭 시스템은 Fig. 1과 같이 구성하였다. 수소 전기 트럭 시스템 모델은 Hyundai의 Xcient 트럭 모델을 기반으로 90 kW급 연료전지 스택 2개와 24 kWh급 배터리 3개, 350 kW/2,237 Nm급 모터로 구성하였다.18) 또한 연료전지 스택 운전을 위한 수소 공급계, 공기 공급계, 열 관리계, 전기적 신호 변환을 위한 DC-DC 컨버터 및 인버터, 차량 운전을 위한 감속기, 차량 운전을 위해 필요로 하는 전력을 적절히 분배하기 위한 전력 관리 시스템으로 구성하였다.

2.1 연료 전지 시스템

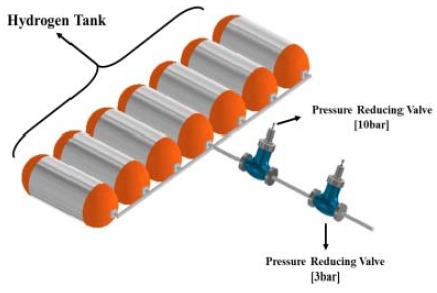

연료전지의 운전을 위한 수소는 700 bar의 고압 탱크에서 공급 압력으로 안정성 및 정밀한 압력 제어를 위해 2번의 감압 과정이 이루어진다.19) 또한 다단 스택의 수소 공급은 안전성 및 내구성 향상을 위해 대부분 병렬방식을 채택한다.20,21) 따라서 본 연구에서는 Fig. 2와 같이 700 bar의 수소탱크와 감압밸브로 구성하였으며, 상세 사양은 Table 1을 통해 확인할 수 있다.

연료전지의 공기 공급은 상압형의 블로워와 가압형의 압축기를 사용하지만, 고출력이 요구되는 트럭의 경우 높은 출력을 위해 가압형 공기 공급 방식을 채택한다. 또한 효율, 수명 및 응답속도의 장점으로 대부분 원심 압축기를 적용한다. 따라서 본 연구에서는 수소 전기 트럭에 적용되는 압축기의 실험 데이터를 기반으로 적용하였다.22)

연료전지 스택은 수소와 산소의 전기 화학적 반응에 의해 전력 및 열을 발생시키며, 발생되는 전압은 각 손실들에 의해 전압이 감소된다. 연료전지에서 발생되는 실제 전압은 가역 전압, 활성화 과전압, 농도 과전압, 저항 과전압을 통해 아래와 같이 계산된다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

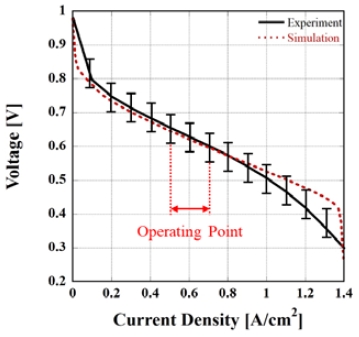

또한 연료전지에서 발생되는 전력은 인가되는 전류와 그에 따라 발생되는 전압으로 계산된다. 결과적으로 본 연구에서 개발된 연료전지 셀의 전류 밀도에 따른 전압 곡선을 Fig. 3과 같이 실험 데이터를 통해 검증하였다. 또한 본 연구에서는 실험 데이터와 유사한 전류 밀도 0.5 ~ 0.7 A/cm2 구간을 작동 구간으로 선정하였다.

| (6) |

2.2 배터리

수소 전기 차량은 연료전지의 느린 응답성으로 인해 전력 공급원으로 배터리와 연료 전지 스택을 하이브리드로 적용하고 있다. Xcient는 24 kWh의 리튬이온 고전압 배터리 3개가 직렬로 연결되어 있으며, 상세 성능은 Table 2를 통해 확인할 수 있다.

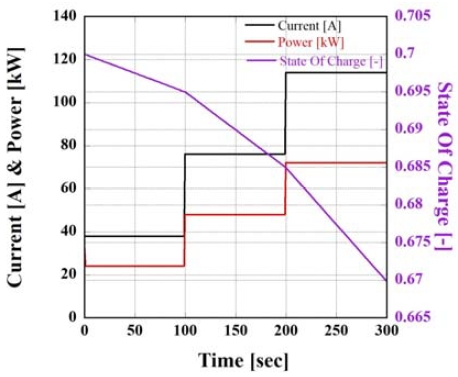

Fig. 4는 배터리 모델의 결과로 배터리에 대해 24A씩 부하 전류를 변화하며 인가하였다. 그에 따라 전력이 전류 변화에 따라 변동되며, SOC(State Of Charge)는 부하 전류가 증가함에 따라 점진적으로 SOC 감소폭이 증가하는 것을 확인할 수 있다.

2.3 DC-DC 컨버터

DC-DC 컨버터는 연료전지 스택 및 배터리에서 발생되는 전압을 동일한 Bus 전압으로 변환하기 위한 장치이다. 또한 SOC에 따라 변동되는 전원 방향으로 인해 배터리는 양방향 컨버터가 적용되며, 연료전지 스택은 단방향 컨버터가 적용된다.

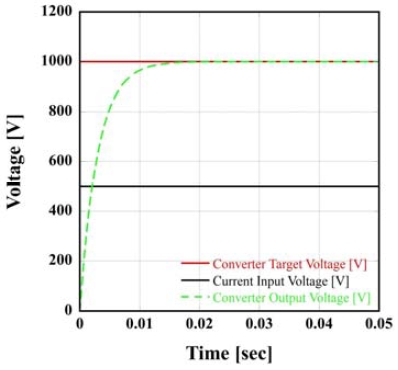

본 연구에서는 시스템 전류 및 전압 사양을 고려하여 목표 전압을 1,000 V로 설정하였으며, Fig. 5를 통해 확인할 수 있다. 입력 전압이 컨버터를 통해 목표 전압으로 출력되는 것을 확인할 수 있으며, 약 0.02초 이내에 수렴하는 결과를 확인할 수 있다.

2.4 파워트레인 시스템

파워트레인 시스템은 배터리 및 연료전지를 통해 전력을 공급받아 운전을 위한 바퀴를 구동하며, 모터 및 감속기로 구성되어 있다.

전기 자동차의 모터는 높은 효율, 출력 및 가속 성능 등의 장점으로 PMSM(Permanent Magnet Synchronous Motor)을 대부분 사용한다. 이에 Xcient 트럭에 탑재된 모터 데이터를 기반으로 최대 토크는 2,237 Nm, 최대 출력은 350 kW로 적용하였다. 모터의 소모 전력은 모터의 토크 및 전기자 권선에 흐르는 전자의 흐름으로 인한 저항 손실이 포함된다.

| (7) |

2.5 열관리 시스템

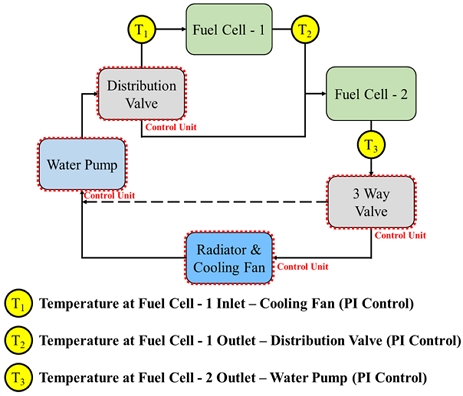

본 연구에서 구축한 수소 전기 트럭의 열관리 시스템은 Fig. 6과 같이 냉각수 펌프, 라디에이터 및 냉각 팬, 3방향 밸브 및 분배 밸브로 구성하였다. 냉각수 펌프 및 냉각 팬은 수소 전기 차량의 냉각 장치에 대한 실험 논문을 기반으로 개발하였다.25) 라디에이터는 Louver-Fin 열교환기 모델로 구성하였으며, 스택의 냉각이 이루어진 고온의 냉각수가 차량의 냉각 팬을 통한 공기로 냉각되도록 개발하였다.

| (13) |

| (14) |

| (15) |

여기서 냉각 팬의 유량은 회전수와 압력 강하의 종속 요인으로, 차량의 압력 강하는 외부 요인으로 차량 속도에 따른 램 에어가 있으며, 내부 요인으로 차량 전면 그릴, 라디에이터, 컨덴서 등으로 구성된다.26)

개발된 냉각 팬, 분배 밸브 및 냉각수 펌프는 각각 스택 1 입구, 스택 1 출구 및 스택 2 출구 온도에 대해 PI 제어를 적용하였다.

3. 결과 및 토의

개발된 수소 전기 트럭 시스템의 평가를 위해 국내 도로 경사에 따른 주행 조건을 통해 주행 사이클을 적용하여 시스템의 열 거동 및 성능 특성을 확인하였다.

3.1 3-Way Valve 제어 로직

연료전지 스택은 작동함에 따라 열이 발생되며, 효율적인 운전을 위해 적절한 냉각이 필수적이다. 이에 과도한 냉각 방지 및 열 관리를 위해 라디에이터를 통한 유량과 바이패스 유량을 조절하는 3방향 밸브가 적용된다. 이러한 3방향 밸브에 대해 아래와 같이 3가지의 경우를 통해서 비교하였다.

- (ⅰ) 0.5의 고정된 개도율

- (ⅱ) 온도에 대한 On/Off 제어

- (ⅲ) 부하에 따른 Rule-base 제어

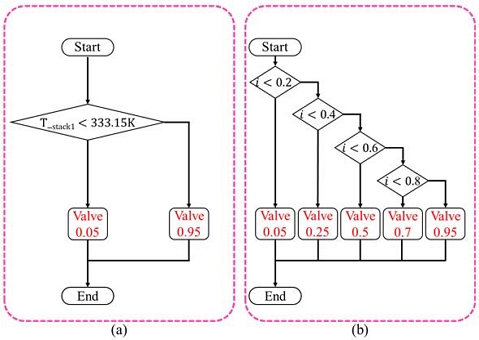

(ⅰ)의 경우 스택의 동작과 무관하게 전체 유량에 대해 바이패스 및 라디에이터로의 유량이 동일하게 분배되도록 개도율을 고정하였다. (ⅱ)의 경우 스택1의 온도에 대해 333.15 K을 기준으로 완전 개폐가 이루어지도록 On/Off 제어를 적용하였으며, 높은 온도에서는 대부분의 냉각수가 라디에이터로 유동되며, 기준온도보다 낮을 경우 대부분 바이패스 되도록 구성하였다. 마지막으로 (ⅲ)의 경우 스택의 부하 운전 전류 밀도 0 ~ 0.8 A/cm2 구간에 대한 5가지의 기준을 선정하였다. 적은 수의 기준으로 개발 시 밸브의 급격한 개도율 변화를 초래하며, 많은 수의 기준으로 개발 시 개도율의 잦은 변화를 초래하며 이는 불안정한 시스템을 야기하여, 5가지의 기준으로 선정하였다. 부하 전류 밀도가 0.2 A/cm2 미만의 경우 밸브의 개도율이 0.05로 냉각수의 대부분 바이패스되며, 0.8 A/cm2 초과의 경우 밸브의 개도율이 0.95로 냉각수의 대부분이 라디에이터로 유동되도록 구성하였으며, Fig. 7을 통해 확인할 수 있다.

3.2 전력 관리 시스템

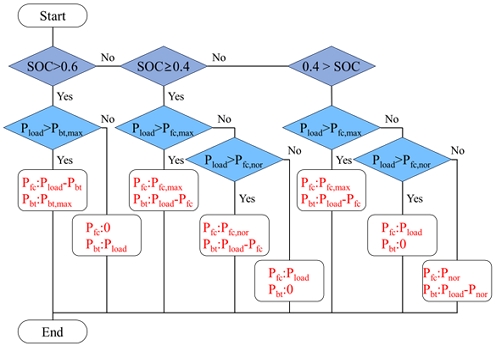

수소 전기 트럭은 연료전지 스택 및 배터리가 하이브리드로 구성되어 있어, 효율적인 전력 분배 시스템(PMS, Power Management System)이 필수적이다. 본 연구에서는 Fig. 8과 같이 배터리의 SOC 및 부하 전력의 관점으로 분배되도록 구성하였다. SOC의 상⋅하한값을 기준으로 배터리 및 연료 전지의 부하 전력이변동되며, 이후 시스템 전체 부하 전력을 기준으로 분배되도록 구성하였다.

3.3 시뮬레이션 시나리오

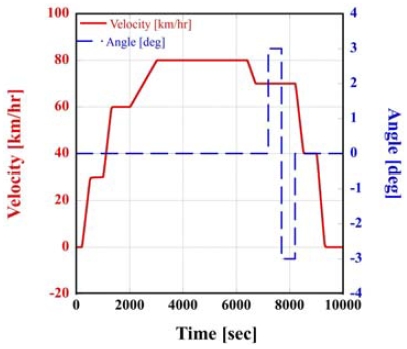

개발된 수소 전기 트럭 시스템 모델을 평가하기 위해 국내 도로 경사를 평가한 연구를 기반으로 주행 사이클을 Fig. 9와 같이 개발하였다.27,28) 주행 사이클은 도심 및 산악 지역 운행과 정지 상태로 구분되며, 도심 주행은 최대 80 km/hr로 운전된다. 또한 산악 지역 운행은 오르막 및 내리막길에 대해 3 °의 경사에서 운전된다.

3.4 수소 전기 트럭 시스템 응답 특성

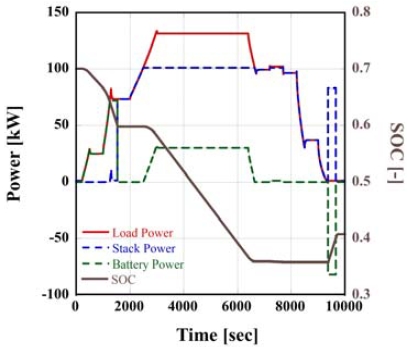

수소 전기 트럭은 주행 사이클에 따라 운전하며, PMS에 따른 전력 분배 특성을 Fig. 10을 통해 확인할 수 있다. 초반 1,500초까지는 배터리의 높은 SOC로 배터리에서 높은 전력을 사용하며, 추가적인 전력은 스택을 통해 사용된다. 이후 대략 6,000초까지는 높은 요구 전력으로 인해 배터리와 연료전지가 동시에 운전되지만 0.6보다 낮은 SOC의 상태로 연료전지에서 높은 전력으로 운전되는 것을 확인할 수 있다. 6,700초에서 8,200초까지는 요구 속도는 동일하지만, 변동되는 도로 경사로 인해 변동되는 요구 전력이 PMS에 의해 제어되는 것을 확인할 수 있다. 또한 9,300초 이후 구간에서는 낮은 요구 전력 및 SOC로 인해 연료전지에서 배터리를 충전하기 위해 작동되며, 배터리가 충전되어 최소 충전 상태까지 SOC가 상승하는 것을 확인할 수 있다.

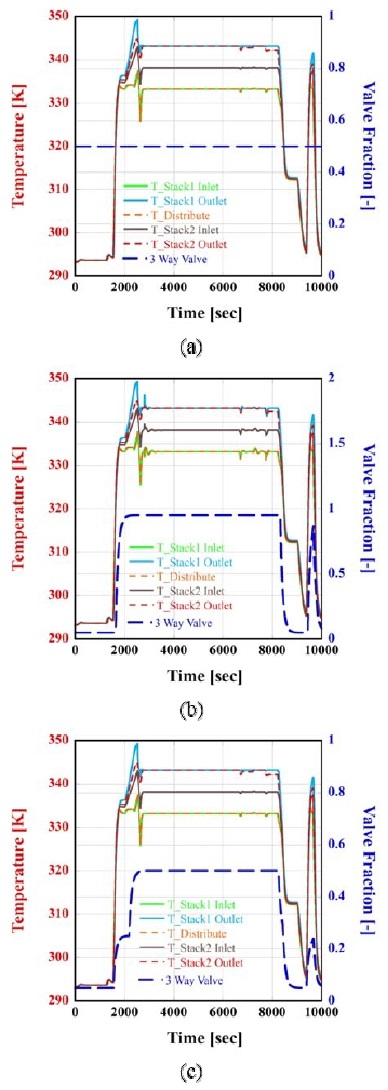

또한 3방향 밸브의 제어 로직에 따른 연료전지 스택의 온도 거동을 Fig. 11을 통해 확인할 수 있다. 모든 경우에서 연료전지 스택의 부하에 따라 스택 1의 입구 온도는 냉각 팬을 통해 333.15 K으로, 스택 1 및 2의 출구 온도는 분배 밸브 및 냉각수 펌프를 통해 343.15 K으로 제어 되는 것을 확인할 수 있다. 하지만 Fig. 10(a)는 3방향 밸브의 개도율이 0.5로 고정되어 있어 초반 낮은 부하에서도 다량의 냉각수가 라디에이터로 유입된다. 또한 Fig. 11(b)는 스택 1의 온도가 333.15 K에 도달하였을 시 0.95의 급격한 개도율 변화가 이루어지며, 이를 통해 2,000 ~ 4,000초 구간에서 타 제어 로직 대비 제어 수렴 시간이 지연되는 것을 확인할 수 있다. 마지막으로 Fig. 11(c)에서는 부하에 따라 개도율이 변화되며 이를 통해 라디에이터로의 냉각수 유량이 부하에 따라 조절된다. 또한 3방향 밸브의 급격한 개도율 변화로 인해 발생되는 온도의 수렴시간 지연 및 안정성을 보장할 수 있다.

Temperature response of hydrogen electric truck to 3-way valve control: (a) Valve fraction : 0.5; (b) On/Off control; (c) Rule-base control

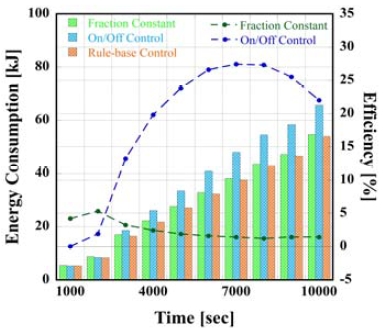

마지막으로 3방향 밸브의 개도율에 따라 냉각수 펌프 및 냉각 팬의 거동이 변동되며, 이에 따른 소모 전력 비교를 Fig. 12를 통해 확인할 수 있다. 3방향 밸브의 개도율이 상승하면 라디에이터를 통한 냉각수 유량 비율 및 압력 강하가 상승하며, 동일 유량 공급 시 압력 강하의 증가는 높은 회전수 및 소모 전력이 요구된다. 또한 높은 회전수로 작동되는 냉각수 펌프로 인해 냉각 팬의 작동 회전수가 변동된다. 소모 전력을 3방향 밸브의 제어 로직에 따라 1,000초 단위로 계산하였으며, 전 구간에서 Rule-base 제어를 통한 소모 에너지가 가장 낮은 것을 확인하였다. 또한 초기 낮은 부하에서는 고정된 개도율이 다른 제어 로직에 비해 높은 개도율로 작동하며 냉각수의 압력 강하의 증가로 소모 전력이 증가한다. 3,000초 이후에서는 On/Off 제어를 통한 높은 개도율로 소모 전력이 증가한다. 결과적으로 본 연구에서 수소 전기 트럭이 주행함에 따라 제시한 3방향 밸브 Rule-base 제어 로직이 고정된 개도율 및 On/Off 제어에 비해 각각 2.4 %, 18.8 % 효율적임을 확인하였다.

4. 결 론

본 연구에서는 배터리 - 연료전지 하이브리드 수소 전기 트럭 시스템을 Matlab/SimscapeTM을 이용하여 개발하였다. 이후 주행 사이클을 통한 전력 관리 시스템의 거동을 확인하였으며, 3방향 밸브의 제어로직에 따른 소모 에너지를 비교 분석하였다. 주요 결과를 요약하면 다음과 같다.

- 1) Hyundai사의 Xcient 수소 트럭 기반 90 kW급 연료전지 스택 2 모듈과 24 kWh급 배터리 3개를 통해 72 kWh급 배터리 팩 모델을 개발하였다.

- 2) 수소 전기 트럭이 주행함에 따라 발생되는 롤링 저항, 공기 저항 및 등판 저항에 대해 고려하여 목표 속도를 위한 모터의 RPM 및 토크가 계산되도록 모델을 개발하였다.

- 3) 연료전지 스택 2개 모듈의 온도 제어는 냉각수 펌프, 냉각 팬, 분배 밸브를 스택의 입⋅출구 온도에 대해 PI 제어를 적용하였다. 또한 3 방향 밸브는 고정된 개도율, On/Off 제어 및 Rule-base 제어를 통해 냉각 시스템 소모 에너지를 비교 분석하였다.

- 4) 차량 부하는 연료전지 및 배터리에서 분배되어 담당하도록 전력 관리 시스템을 개발하였으며, 배터리의 SOC 및 차량 부하를 기준으로 분배되도록 구성하였다.

- 5) 주행 사이클에 따른 본 연구에서 제시한 3방향 밸브 Rule-base 제어는 고정된 개도율에 비해 2.4 %, On/Off 제어에 비해 18.8 % 효율적인 결과를 확인하였다.

Nomenclature

| A : | active area, cm2 |

| F : | faraday constant, C/mol |

| F : | force, N |

| gratio : | gear ratio, - |

| i : | current density, A/cm2 |

| m : | mass, kg |

| n : | number of cells, ea |

| NTU : | number of transfer unit, - |

| P : | power, kW |

| P : | pressure, Pa |

| : | heat transfer, kW |

| R : | ideal gas constant, J/K ‧ mol |

| r : | radius, m |

| T : | temperature, K |

| V : | voltage, V |

Subscripts

| act : | activation |

| con : | concentration |

| elec : | electric |

| FC : | fuel cell |

| H2 : | hydrogen |

| O2 : | oxygen |

| ohmic : | ohmic |

| ram : | ram air |

Acknowledgments

본 연구는 산업통상자원부(MOTIE) 및 산업기술평가관리워(KEIT) 연구비 지원에 의한 연구임(00144016).

본 과제(결과물)는 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반지역혁신 사업의 결과임(2021RIS-004).

References

-

C. Zhang, J. Greenblatt, W. Max, E. Josh, S. Samveg, M. Matteo and G. Omar, “Flexible Grid-Based Electrolysis Hydrogen Production for Fuel Cell Vehicles Reduces Costs and Greenhouse Gas Emissions,” Applied Energy, Vol.278, No.15, Paper No.115651, 2020.

[https://doi.org/10.1016/j.apenergy.2020.115651]

-

F. Liu, M. Denise, F. Zhao and H. Hao, “Deployment of Fuel Cell Vehicles in China: Greenhouse Gas Emission Reductions from Converting the Heavy-Duty Truck Fleet from Diesel and Natural Gas to Hydrogen,” International Journal of Hydrogen Energy, Vol.46, No.34, pp.17982-17997, 2021.

[https://doi.org/10.1016/j.ijhydene.2021.02.198]

-

M. A. Aminudin, S. K. Kamarudin, B. H. Lim, E. H. Majilan, M. S. Masdar and N. Shaari, “An Overview: Current Progress on Hydrogen Fuel Cell Vehicles,” International Journal of Hydrogen Energy, Vol.48, No.11, pp.4371-4388, 2023.

[https://doi.org/10.1016/j.ijhydene.2022.10.156]

- J. Han, J. Han and S. Yu, “Durability Prediction Model Development for PEMFC in Automotive Application,” KSAE Annual Conference Proceedings, p.1365, 2017.

-

S. Yun, J. Yun, S. Im and J. Han, “Experimental Study on Vortex Tube Energy Separation for Fuel Cell Electric Truck,” Transactions of KSAE, Vol.30, No.3, pp.223-230, 2022.

[https://doi.org/10.7467/KSAE.2022.30.3.223]

-

H. Chen, P. Pei and M. Song, “Lifetime Prediction and the Economic Lifetime of Proton Exchange Membrane Fuel Cells,” Applied Energy, Vol.142, pp.154-163, 2015.

[https://doi.org/10.1016/j.apenergy.2014.12.062]

-

P. Pei and H. Chen, “Main Factors Affecting the Lifetime of Proton Exchange Membrane Fuel Cells in Vehicle Applications: A Review,” Applied Energy, Vol.125, pp.60-75, 2014.

[https://doi.org/10.1016/j.apenergy.2014.03.048]

-

G. Zhang, S. Zhou, J. Gao, L. Fan and Y. Lu, “Stacks Multi-Objective Allocation Optimization for Multi-Stack Fuel Cell Systems,” Applied Energy, Vol.331, Paper No.120370, 2023.

[https://doi.org/10.1016/j.apenergy.2022.120370]

-

T. Do, H. Trinh and K. Ahn, “Hierarchical Control Strategy with Battery Dynamic Consideration for a Dual Fuel Cell/Battery Tramway,” Mathematics, Vol.11, No.10, Paper No.2269, 2023.

[https://doi.org/10.3390/math11102269]

-

A. Sondos, J. Samir, H. Daniel, B. Loic, A. Kodjo and G. Frederic, “A Review of Multi-Stack PEM Fuel Cell Systems: Advantages, Challenges and On-Going Applications in the Industrial Market,” IEEE Vehicle Power and Propulsion Conference, pp.1-6, 2017.

[https://doi.org/10.1109/VPPC.2017.8330971]

-

N. Marx, L. Boulon, F. Gustin, D. Hissel and K. Agbossou, “A Review of Multi-Stack and Modular Fuel Cell Systems: Interests, Application Areas and On-Going Research Activities,” International Journal of Hydrogen Energy, Vol.39, No.23, pp.12101-12111, 2014.

[https://doi.org/10.1016/j.ijhydene.2014.05.187]

-

M. Arash, A. R. Ali, G. Mofid and R. E. Mazaher, “Numerical Simulation Based Design for an Innovative PEMFC Cooling Flow Field with Metallic Bipolar Plates,” Applied Energy, Vol.228, pp.656-666, 2018.

[https://doi.org/10.1016/j.apenergy.2018.06.101]

-

M. Seung, S. Yu, J. Nam and C. Kim, “A Numerical Study on Uniform Cooling of Large-Scale PEMFCs with Different Coolant Flow Field Designs,” Applied Thermal Engineering, Vol.31, Nos.8-9, pp.1427-1434, 2011.

[https://doi.org/10.1016/j.applthermaleng.2011.01.009]

-

K. Satish and Z. Lu, “Thermal Management Issues in a PEMFC Stack – A Brief Review of Current Status,” Applied Thermal Engineering, Vol.29, No.7, pp.1276-1280, 2009.

[https://doi.org/10.1016/j.applthermaleng.2008.05.009]

-

Y. Wang, F. Qin, K. Ou and Y. Kim, “Temperature Control for a Polymer Electrolyte Membrane Fuel Cell by Using Fuzzy Rule,” IEEE Transactions on Energy Conversion, Vol.31, No.2, pp.667-675, 2016.

[https://doi.org/10.1109/TEC.2015.2511155]

-

O. Daniel, E. M. Y., C. John and P. Srinivas, “Temperature Dynamics and Control of a Water-Cooled Fuel Cell Stack,” Journal of Power Sources, Vol.256, pp.470-478, 2014.

[https://doi.org/10.1016/j.jpowsour.2013.12.100]

-

Y. Saygili, I. Eroglu and S. Kincal, “Model Based Temperature Controller Development for Water Cooled PEM Fuel Cell Systems,” International Journal of Hydrogen Energy, Vol.40, No.5, pp.615-622, 2015.

[https://doi.org/10.1016/j.ijhydene.2014.10.047]

- Hyundai, https://trucknbus.hyundai.com/hydrogen/ko/hydrogen-vehicles/xcient-fuel-cell, , 2023.

- J. W. Song, A Study on Two-Stage 700bar Hydrogen Regulator for FCEV, M. S. Thesis, Korea National University of Technology and Education, Cheonan, 2020.

-

C. Depature, L. Boulon, P. Sicard and M. Fournier, “Simulation Model of a Multi-Stack Fuel Cell System,” IEEE Xplore, pp.1-10, 2013.

[https://doi.org/10.1109/EPE.2013.6634727]

-

H. Chen, Y. He, X. Zhang, X. Zhao, T. Zhang and P. Pei, “A Method to Study the Intake Consistency of the Dual-Stack Polymer Electrolyte Membrane Fuel Cell System Under Dynamic Operating Conditions,” Applied Energy, Vol.231, pp.1050-1058, 2018.

[https://doi.org/10.1016/j.apenergy.2018.09.184]

-

T. Sun, X. Zhang, B. Chen and X. Liu, “Coordination Control Strategy for the Air Management of Heavy Vehicle Fuel Cell Engine,” International Journal of Hydrogen Energy, Vol.45, No.39, pp.20360-20368, 2020.

[https://doi.org/10.1016/j.ijhydene.2019.10.134]

- Hyundai, https://www.hyundai-trasys.com/ko/main.do, , 2023.

-

M. Peng, J. Lin and X. Liu, “Optimizing Design of Powertrain Transmission Ratio of Heavy Duty Truck,” IFAC-PapersOnline, Vol.51, No.31, pp.892-897, 2018.

[https://doi.org/10.1016/j.ifacol.2018.10.088]

-

S. Yu and D. Jung, “A Study of Operation Strategy of Cooling Module with Dynamic Fuel Cell System Model for Transportation Application,” Renewable Energy, Vol.35, No.11, pp.2525-2532, 2010.

[https://doi.org/10.1016/j.renene.2010.03.023]

-

J. Han and S. Yu, “Ram Air Compensation Analysis of Fuel Cell Vehicle Cooling System Under Driving Modes,” Applied Thermal Engineering, Vol.142, pp.530-542, 2018.

[https://doi.org/10.1016/j.applthermaleng.2018.07.038]

- M. Kim, J. Lee and H. Lee, “Development of Model Predictive Controller for Electrified Vehicles Through System Identification Considering Road Slope,” KSAE Spring Conference Proceedings, pp.780-786, 2022.

- Y. An, N. Lee, J. Park, J. Lee, W. Kim and N. Woo, “Comparative Analysis of Road Gradient Measurement Method,” KSAE Spring Conference Proceedings, pp.458-459, 2016.