비원형 단면을 가진 MDPS용 볼-스크류 감속기의 동적 해석 및 모델링

Copyright Ⓒ 2024 KSAE / 226-08

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Recently, most cars have been equipped with an electric steering system(e.g., Motor Driven Power Steering or EPS: Electric Power Steering [MDPS]) that uses a motor and a reducer instead of a hydraulic steering system. The use of MDPS has been increasing due to its various advantages, such as driving convenience, improved fuel efficiency, and capability to solve environmental problems. This study compared and analyzed the dynamic behavior of a ball-screw reducer according to the cross-sectional shape of the screw trajectory. We first developed a dynamic analysis model for each part of the non-circular cross-sectioned ball-screw reducer for MDPS. Particularly, the modeling method may influence the analysis accuracy for small-sized balls and spline grooves, so they were modeled directly in a dynamics analysis program rather than a 3D CAD program. The results of the analysis were verified by comparing them with the experimental results. Finally, the ball movement and nut reaction force, which can determine the MDPS reducer’s performance, have been compared through dynamic simulation of non-circular and circular cross-sections.

Keywords:

Ball-screw reducer, Dynamic analysis, MDPS, Non-circular cross-section, ADAMS키워드:

볼-스크류 감속기, 동적 해석, 전동식 조향장치, 비원형 단면1. 서 론

최근 출시된 대부분 자동차에는 유압식 조향장치를 대신해서 모터와 감속기를 이용하는 전동식 조향장치(MDPS: Motor Driven Power Steering 또는 EPS: Electric Power Steering)가 탑재되어 있다. MDPS는 운전자가 운전대를 회전시킬 때 전기 모터의 힘을 이용하는 것으로 기존의 유압식 조향장치에 비해 무게가 가벼워 차량의 경량화가 가능하고 연비향상을 기대할 수 있다. 이러한 전동식 조향장치는 운전 편의성과 연비향상, 환경 문제해결 등의 여러 장점으로 그 사용이 증가하고 있으며 모터의 장착 위치에 따라 컬럼(Column), 피니언(Pinion)과 랙(Rack) 구동식의 세 가지 타입으로 분류된다.

MDPS는 자동차 샤시부품의 전동화인 Steer-By-Wire 분야에서 유압식에 대비 우수한 성능으로1) 일찍부터 상용화를 위한 연구가 자동차회사와 여러 연구기관에서 활발히 이루어져 왔다. 특히 MDPS의 모터 장착 위치가 조향 성능에 미치는 영향을 분석하고,2) 수학적 모델을 차량 모델에 적용하여 성능평가를 수행하는 등3) 시제품 설계와 조향 성능 확보 여부를 확인하는 연구와 함께 동역학 모델을 개발하고 시뮬레이션하여 MDPS의 동적 특성을 나타내는 연구 결과도 다수 발표되었다.4,5) 또한 MDPS 시뮬레이터를 구축하여 제어 알고리즘을 통한 조향 성능개선 방안을 제안하고,6) 다중 합성곱 신경망 모델을 활용하여 MDPS의 중요 주파수 대역과 차량 내부 소음 원인 분석을 수행하는 등7) 상품성 개선을 위한 연구 결과도 최근 발표되고 있다.

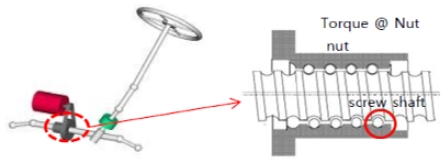

MDPS에 사용되는 감속기는 벨트-풀리 방식과 웜과 웜기어를 포함하여 여러 가지가 있으나 최근에는 볼-스크류 감속기를 적용한 제품의 사용이 많아지고 있다. 볼-스크류 감속기는 100여 개의 볼과 운동장치인 너트(Nut), 타이로드(Tie rod)와 연결된 스크류 축으로 구성되어 있다. 운전자가 스티어링 휠을 조작하게 되면 MDPS 모터가 감속기의 너트를 회전시키고, 너트의 회전이 볼의 운동을 통해 스크류 축의 직선운동으로 변환하여 차량의 조향을 구현하게 된다.

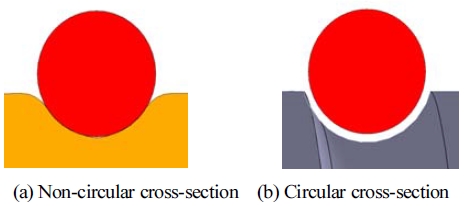

너트의 회전으로 볼은 너트와 스크류 축에 가공된 스플라인 홈을 따라 움직이게 되며 이때 볼과 너트, 스크류 축의 접촉점에서 발생하는 힘을 통해 스크류 축이 움직이게 되는데 이 힘은 또한 볼-스크류 감속기의 진동과 소음을 유발하게 된다. 따라서 차량의 조향 시 볼이 나선형 운동을 거쳐 너트로 들어가는 일련의 과정에서 나타나는 접촉력과 거동을 고찰하는 것이 MDPS용 볼-스크류 감속기의 성능을 파악하는 데 매우 중요하다. 특히 스크류 궤적의 단면을 원형으로 하면 가공이 용이하고 원가절감의 장점이 있지만 최근 저진동⋅저소음의 비원형 단면을 가진 볼-스크류 감속기가 발표되고 있어 각 경우에 대한 동역학 비교 해석이 필요하다.

이에 본 연구에서는 스크류 궤적의 단면 형상에 따른 볼-스크류 감속기의 동적 거동을 비교 분석하였다. 이를 위해 먼저 비원형 단면을 가지는 MDPS용 볼-스크류 감속기 부품의 동역학 해석모델을 개발하였다. 특히 작은 크기의 볼과 스플라인 홈의 모델링 방법에 따라 해석의 정밀도가 영향을 받을 수 있어 3차원 CAD 프로그램을 사용하지 않고 동역학 해석 프로그램에서 직접 모델링하였다. 완성된 동역학 모델은 실험 결과와 비교하여 해석 정밀도를 검증하였다. 마지막으로 비원형과 원형 단면의 볼-스크류 감속기를 시뮬레이션하여 동력 성능을 판단할 수 있는 볼의 운동과 너트의 반력을 비교하였다.

2. 볼-스크류 감속기의 동적 해석 프로그램 개발

2.1 스크류 축의 모델링

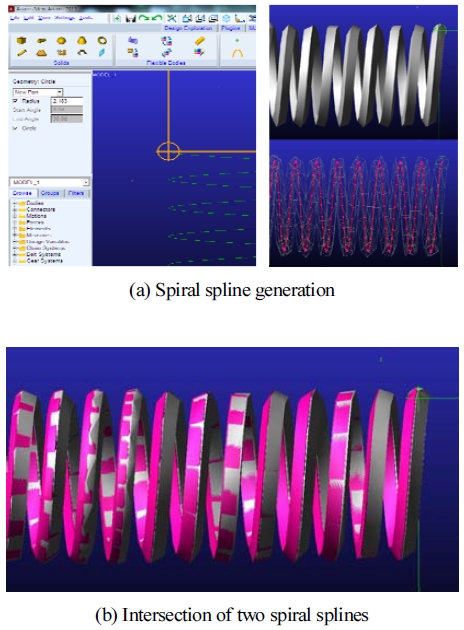

본 연구에서 해석모델의 개발은 다물체 동역학 해석 소프트웨어인 ADAMS(Automated Dynamic Analysis of Mechanical Systems)를 사용하였다. 연구 대상 볼-스크류 감속기는 볼의 궤적인 스플라인 홈의 리드(Lead) 면에 직각인 단면이 중심 위치가 다르고 반지름이 같은 두 개의 원이 결합한 비원형 단면(Non-circular cross-section)이다(Fig. 2).

이러한 비원형 단면을 그대로 스크류 축으로 옮겨 스플라인 홈을 생성하면 리드 각과 단면의 법선 방향이 일치하지 않는 문제가 발생한다. 이에 본 연구에서는 먼저 스플라인 극좌표 방정식을 이용해서 법선 방향 벡터를 설정하고 볼의 스크류 궤적을 생성하였다. 그리고 ADAMS의 Extrusion 기능을 이용하여 두 개의 스파이럴 스플라인(Spiral spline)을 생성하고(Fig. 3(a)) 이를 Intersection 하였다(Fig. 3(b)).

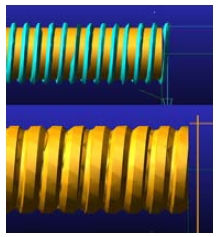

이후 스크류 축의 길이와 같은 실린더에서 Fig. 3의 스파이럴 스플라인을 Boolean하여 볼의 궤적인 스플라인 홈을 완성하였다(Fig. 4). 스플라인 홈의 필렛(Fillet)과 챔퍼(Chamfer)는 볼의 운동에 영향을 미칠 수 있어 매우 중요하므로 ADAMS의 Fillet 기능을 이용하여 적용하였다.

2.2 너트의 모델링

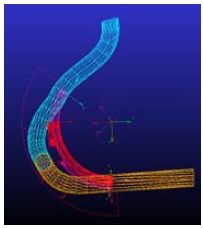

볼의 궤적을 이루는 너트의 스플라인 홈은 스크류 축과 마찬가지로 2개의 스파이럴 스플라인을 생성하고 이를 Intersection하였다. 너트 내에서 볼 순환을 위한 리턴 튜브(Return tube)와 엔드 캡(End cap)은 베어링과 풀리 측에 장착되어 있다. 이러한 리턴 튜브와 엔드 캡은 각각 스플라인 점으로 정의하고 중심 궤적을 따라 원형 단면을 Extrusion 하여 생성하였다(Fig. 5). Fig. 6은 완성된 너트의 해석모델이다.

2.3 볼과 베어링의 모델링

본 연구 대상 볼-스크류의 너트에는 총 116개의 볼이 사용되고 있다. 볼의 초기위치는 너트의 볼 궤적에 등간격으로 배열하였으며 마찰은 Coulomb 모델을 사용하였다. 볼의 마찰계수는 ASTM D5707의 80 oC 조건에서 300 N 수직력을 인가하고 50 Hz로 반복하여 변위를 인가하는 시험 결과를 이용하여 동 마찰계수를 0.067, 정 마찰계수를 0.1로 가정하였다

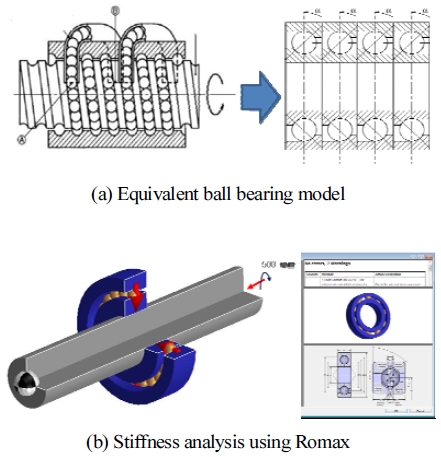

볼의 강성 값은 접촉각을 45°로 하는 4개의 등가 볼 베어링으로 가정한 Romax 해석 결과를 이용하였다(Fig. 7). 먼저 한 개의 등가 베어링에 축을 500 rpm으로 회전하면서 축 반경 방향으로 3,000 N의 하중을 인가하고 해석을 수행하였으며 다음과 같이 각 방향의 강성값이 계산되었다(Table 1). 계산된 등가 베어링 강성값을 너트의 스크류 홈에 접촉하고 있는 볼의 개수로 나누어 가정하였으며,8) 베어링 한 개의 축 방향 강성 계산값의 4배인 472 kN/mm을 볼 개수 90개(Return tube 제외)의 1/3인 30개로 나누어 17 kN/mm로 가정하였다. 볼의 댐핑 계수는 ADAMS 기본값인 10 N⋅sec/mm로 가정하였다.

너트와 하우징 사이에는 스크류 축을 중심으로 볼 베어링과 웨이브 와셔(Wave washer)가 조립되어 있다. 웨이브 와셔는 베어링 외륜과 하우징 사이에 2개가 결합되어 있으며 125 kgf의 예하중을 포함한 강성값은 변위-하중 특성 실험 결과를 이용하였다. 볼 베어링은 총 10개의 베어링 볼과 함께 볼 케이지는 질량이 없는 리테이너를 생성하여 Spherical joint를 이용하여 고정하였다. 베어링 볼의 강성값은 마찬가지로 접촉각을 35°로 하는 Romax 해석 수행 결과를 이용하였다. 축 반경 방향 하중을 3,000 N으로 한 해석 결과를 베어링 볼 개수로 나누어 80 kN/mm를 강성값으로 하였으며, 댐핑 계수는 ADAMS 기본값으로 가정하였다.

2.4 해석 프로그램의 검증

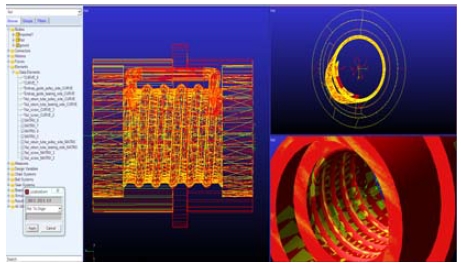

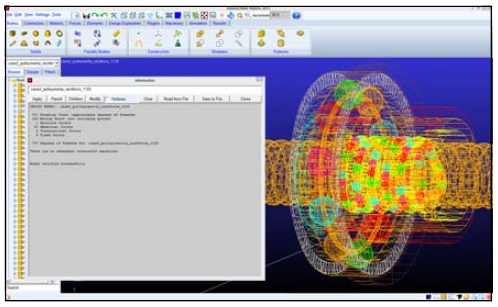

앞서 설명한 ADAMS 모델링을 토대로 MDPS용 볼-스크류 감속기의 동역학 해석 프로그램을 개발하였으며(Fig. 8), 해석모델의 상세 내용은 Table 2와 같다.

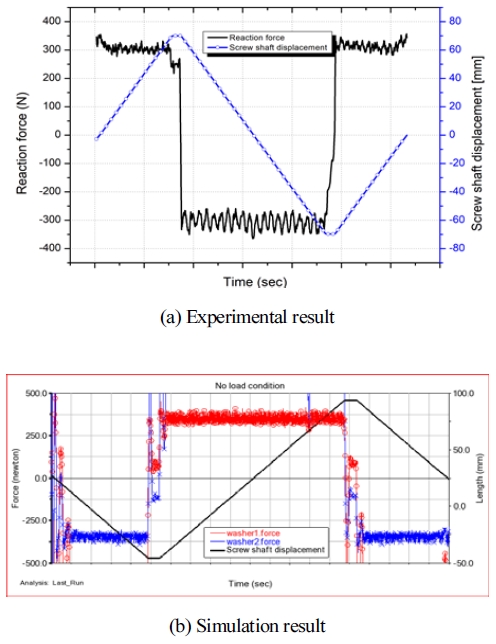

먼저 개발된 동역학 해석모델의 검증을 위해 무부하 상태에서 볼-스크류 감속기 부품의 운동을 시뮬레이션하여 비교하였다. 실험은 실차가 아닌 MDPS 전용 시험기를 통하여 스크류 축에 작용하는 반력을 측정하였으며 너트에 연결된 MDPS 모터를 회전시켜 스크류 축을 등속으로 140 mm 이동하였다. 실험 결과 스크류 축 끝단에 부착한 스트레인 게이지에서 스크류 축이 이동하는 동안 약 300 N의 값이 축 방향 반력으로 측정되었다(Fig. 9(a)). 시뮬레이션에서는 반력을 너트와 하우징 사이의 웨이브 와셔에서 작용하는 힘으로 대치하였으며 스크류 축이 이동하는 동안 나타나는 힘의 변화가 실험 결과와 정성적으로 잘 일치하고 있음을 알 수 있다(Fig. 9(b)). 해석 결과값은 약 350 N으로 실험 결과와 약 15 % 차이를 보이지만 이는 해석모델에서 가정한 강성 및 댐핑값의 오차와 실험 장치 윤활 등의 영향으로 판단된다.

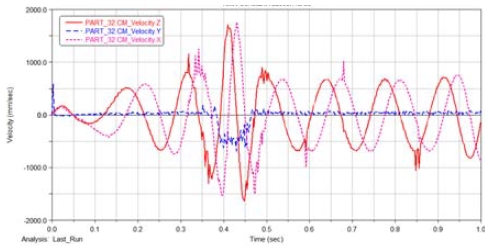

Fig. 10은 너트가 회전하는 1초 동안 116개 볼 중 하나의 각 방향 선속도를 나타내고 있다. 해석 결과 중 Y방향(스크류 축방향) 속도가 크게 변화하는 곳에서 볼이 너트에서 리턴 튜브에 진출입하는 것을 알 수 있다.

3. 비원형단면과 원형단면의 비교

볼-스크류 감속기의 동적 해석 시뮬레이션 프로그램을 이용해서 볼의 궤적에 직각인 단면이 비원형인 경우와 원형인 경우의 볼과 감속기의 운동을 비교하였다. 먼저 연구 대상인 볼-스크류 감속기에 비하여 원형 단면은 볼 궤적의 반지름을 3.9**mm로 하였다(Fig. 11)

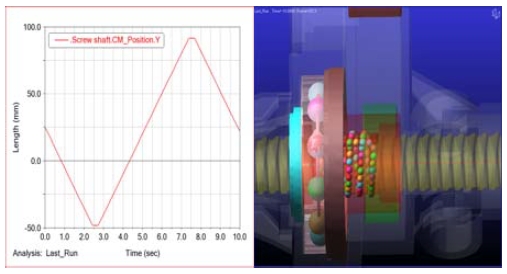

시뮬레이션 조건은 앞서 해석 프로그램의 검증에 사용한 실험과 같은 무부하 상태로 가정하였으며 5초 동안 양방향으로 스크류 축을 등속으로 140 mm 이동할 때 볼-스크류 감속기 각 부품의 동적 거동을 살펴보았다(Fig. 12).

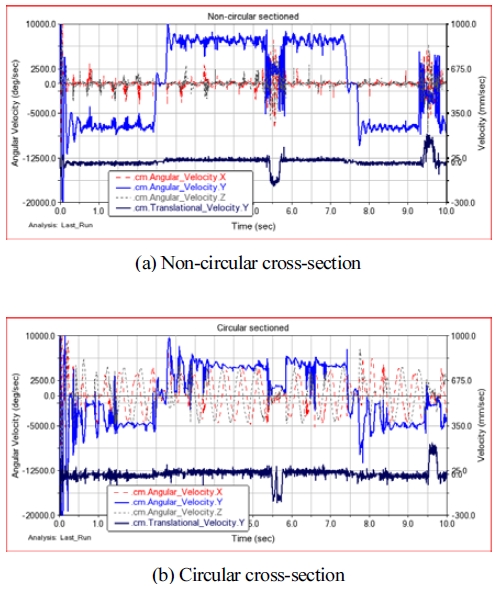

먼저 Fig. 13에 볼-스크류 감속기의 한 개 볼의 각 방향 각속도와 스크류-축 방향(Y 방향) 선속도를 비교하여 표시하였다. 두 경우 모두 스크류 축이 이동하면서 볼이 너트 내에서 약 25 mm/s의 속도로 움직이고 있으며, 리턴 튜브로 진출입하는 속도 또한 약 150 mm/s로 유사하게 나타났다. 하지만 볼의 각속도는 그 크기와 변화량이 매우 다르게 계산되었는데 비원형 단면의 경우에는 스크류 축 방향 각속도가 약 ±7,500 deg/s로 나타났지만 다른 축 방향으로는 거의 0의 값을 보이며 미끄러짐 없이 구르고 있음을 알 수 있다. 하지만 원형 단면의 경우 스크류 축 방향 각속도가 ±5,000 deg/s를 중심으로 불규칙하게 변하고 있으며, 다른 축 방향으로도 리드가 진행될 때마다 최대 ±4,000 deg/s로 변화하고 있어 볼이 스크류 궤적 안에서 많이 미끄러지고 있음을 알 수 있다.

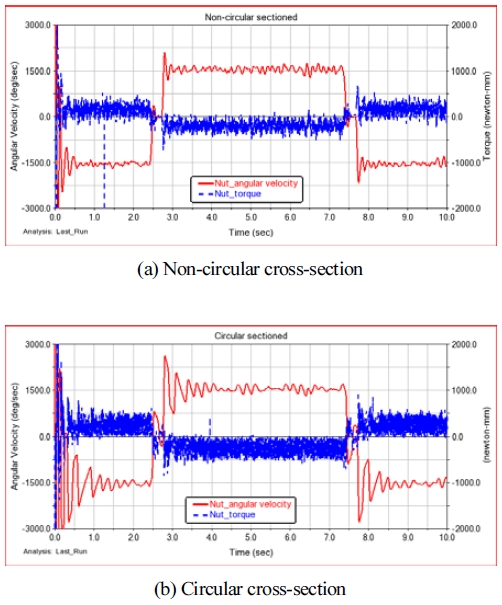

그리고 볼의 운동으로 너트에 작용하는 반력 토크와 회전속도를 계산하여 비교하였다(Fig. 14). 비원형 단면의 경우 너트에 작용하는 반력은 약 250 N⋅mm로, 원형 단면의 경우에는 약 380 N⋅mm로 계산되어 같은 스크류 축의 운동에 필요한 구동 동력이 50 % 이상 증가함을 알 수 있다. 또한 너트의 회전속도도 비원형 단면의 경우 약 ±1,500 deg/s로 고르게 나타났지만, 원형 단면의 경우에는 ±1,500 deg/s를 중심으로 크게 변하고 있어 볼-스크류 감속기의 진동과 소음 발생 가능성이 높을 것으로 예상된다. 마찬가지로 이는 원형 단면의 경우 비원형 단면에 비해 볼이 스크류 궤적 안에서 미끄러지고 있기 때문으로 판단되며 전체적인 성능이 비원형 단면의 경우가 더 우수함을 나타낸다.

4. 결 론

본 연구에서는 스크류 궤적의 단면 형상에 따른 MDPS용 볼-스크류 감속기의 동력 성능을 동역학 시뮬레이션을 통해 비교 분석하였다. 이를 위해 먼저 볼-스크류 감속기 각 부품의 동역학 해석모델을 개발하였다. 이후 이를 이용하여 비원형 단면과 원형 단면의 볼-스크류 감속기의 볼의 운동과 너트의 반력을 비교하였으며 이를 정리하면 다음과 같다.

- 1) 작은 크기의 볼과 스플라인 홈의 모델링 방법에 따라 해석의 정밀도에 영향이 있어 MDPS용 볼-스크류 감속기 각 부품은 3차원 CAD 프로그램을 사용하지 않고 동역학 해석 프로그램에서 직접 모델링하였다.

- 2) 완성된 동역학 시뮬레이션을 통해 스크류 축의 이동에 따른 볼의 운동과 리턴 튜브로의 진출입을 확인하였으며 무부하 조건에서 스크류 축에 작용하는 반력을 실험결과를 비교하였다. 해석결과는 실험치에 비해 약 15 % 오차를 나타냈으나 이는 해석모델에서 가정한 강성 및 댐핑값의 오차와 실험장치 윤활 등의 영향으로 판단된다.

- 3) MDPS용 볼-스크류 감속기의 동력 성능을 판단할 수 있는 볼의 운동과 너트의 반력을 스크류 궤적의 비원형 단면과 원형 단면으로 비교하여 해석하였다. 너트 내에서 볼의 스크류 축 방향과 너트의 리턴 튜브로 진출입하는 속도는 두 경우 모두 유사하게 나타났다. 하지만 볼의 각속도는 그 크기와 변화량이 매우 다르게 계산되어 비원형 단면의 경우에는 볼이 미끄러짐 없이 구르고 있으나 원형 단면의 경우 볼이 스크류 궤적 안에서 많이 미끄러지고 있음을 알 수 있다.

- 4) 볼의 운동으로 너트에 작용하는 반력 토크와 회전속도를 계산한 결과 비원형 단면에 비해 원형 단면의 경우는 같은 스크류 축의 운동에 필요한 구동 동력이 50 % 이상 크게 계산되었다. 또한 너트의 회전속도 또한 비원형보다 원형 단면의 경우에 그 변화량이 크게 나타나 볼-스크류 감속기의 진동과 소음 발생 가능성이 높을 것으로 예상된다.

Acknowledgments

본 연구는 2022년도 대구가톨릭대학교 교내연구비 지원을 받아 수행되었습니다.

References

- J. H. Ryu, K. H. Noh, J. H. Kim and H. S. Kim, “Development of a Steering HILS System,” Transactions of KSAE, Vol.7, No.9, pp.105-111, 1999.

-

C. J. You, “The Effect on Steering Performance of Vehicle with Different Types of EPS,” Journal of the Korean Society of Mechanical Technology, Vol.15, No.3, pp.407-413, 2013.

[https://doi.org/10.17958/ksmt.15.3.201306.407]

-

J. Song, “Development of a Prototype New Electric Power Steering(EPS) System,” Transactions of the KSME-A, Vol.30, No.6, pp.684-690, 2006.

[https://doi.org/10.3795/KSME-A.2006.30.6.684]

- Q. Zeng and J. Huang, “Modeling and Simulation of the Electric Power Steering System,” Pacific-Asia Conference on Circuits, Communications and System, pp.236-239, 2009.

- B. Jang, S. H. Lee and C. K. Kim, “Study on Concurrent Simulation Technique of EPS and a Full Car Model,” KSAE Annual Conference Proceedings, pp.1553-1557, 2010.

-

H. M. Lee, K. S. Lee, S. K. Ha, J. I. Bae, J. H. Park, H. J. Choi and H. H. Chun, “Development of a Hardware In the Loop Simulation System for Electric Power Steering in Vehicles,” Int. J. Automotive Technology, Vol.12, No.5, pp.733-744, 2011.

[https://doi.org/10.1007/s12239-011-0085-x]

-

E. Ko, K. Jeong, Y. Jo, E. Koh, S. Ahn, G. H. Nam, S. W. Kim, K. H. Park and S. B. Kim, “Noise Level Prediction from R-EPS Automobile Steering Shaft Sensors Based on Multi-encoder Convolutional Neural Networks,” Journal of the Korean Institute of Industrial Engineers, Vol.48, No.4, pp.409-419, 2022.

[https://doi.org/10.7232/JKIIE.2022.48.4.409]

-

Y. Chen and W. Tang, “Dynamic Contact Stiffness Analysis of a Double-Nut Ball Screw Based on a Quasi-Static Method,” Mechanism and Machine Theory, Vol.73, pp.76-90, 2014.

[https://doi.org/10.1016/j.mechmachtheory.2013.10.008]