전자기-열-구조 연성해석 기법을 활용한 무선충전기 열변형에 대한 연구

Copyright Ⓒ 2024 KSAE / 225-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

At present, the use of wireless chargers for smartphones has been increasing. Wireless chargers, however, generate high temperatures during the charging process, thus negatively impacting chargers and smartphones. Previous studies have confirmed that heat could affect the PCB(printed circuit board) and cause deformation. Building upon prior research, this study aimed to examine the deformation of the product attributed to the electromagnetic field of the wireless charger coil, as well as the thermal stress experienced by the PCB. These investigations were conducted through a multi-physics field analysis, encompassing electromagnetic field analysis, thermal analysis, structural analysis, and thermal-structural analysis. Finally, this study verified that the thermal deformation prediction results of the electromagnetic-thermal-structural coupling analysis of the coils in the wireless charging module were very similar to the thermal deformation measurements obtained through DIC.

Keywords:

Wireless charger, Electromagnetic field analysis, Thermal analysis, Structural analysis, Multiphysics analysis키워드:

무선충전기, 전자기장 해석, 열 해석, 구조 해석, 다 물리 해석1. 서 론

무선 전력 전송(WPT: Wireless Power Transmission) 기술은 전기에너지를 무선으로 전송하여 사용자가 원하는 전자기기에 전력을 공급하는 시스템을 의미한다.1) WTP기술은 주로 휴대용, 웨어러블 기기를 중심으로 비약적으로 발전하였으며, 자기유도 기술을 이용한 다양한 형태의 무선충전기가 시중에 유통되고 있다(Fig. 1).2) 무선충전기는 공간 및 이동성의 제약이 없이 사용이 가능한 장점이 있는 반면, 배터리 충전 시 발생되는 저항열과 더불어 자기장으로 인한 추가적인 열이 발생한다. 이러한 이유로 인해 무선 충전기 자체에 온도가 높아지게 되어, 심할 경우 화재 사고로 이어질 수도 있다. 또한, 즉각적인 고장이 발생하지 않은 상황이더라도 제품 자체의 성능변화를 야기할 수 있으며, 이러한 변화는 시스템 오작동의 원인이 되기도 한다.3) 최근, 무선 충전 시 발생하는 발열을 줄이고 제품의 신뢰성을 높이기 위해 다양한 연구가 진행되고 있다.4) 오미혜 등5)은 무선 충전기의 소재 변경을 통한 발열의 감소 연구를 수행했으며, 김평준과 박동규6)는 PCB의 구조 변경을 통해 발열을 최소화하기 위한 연구를 수행하였다. 그러나 앞서 수행된 발열 개선 노력에도 불구하고 필연적으로 고온 발열 지점이 나타났으며, 이로 인하여 PCB 변형이 발생하였다. 저자의 앞선 연구에서는 PCB의 발열로 인한 영향을 유한 요소 해석을 통해 예측하였으며 그 결과 PCB에 최대 0.06 mm의 열 변형이 생김을 확인하였다.7) 이때 코일(Coil)의 온도는 열화상 카메라를 통해 측정하게 된다. 그러나, 이러한 온도 측정값 이용방식은 실제 만들어져 있는 무선 충전기의 발열량 예측이 가능한 반면, 신규 설계 제품에는 적용이 불가능한 제약사항이 존재한다.

따라서, 본 연구에서는 무선 충전기의 열 해석에 신뢰성 향상, 및 신규 설계 제품에도 적용 가능한 가상환경 기반의 다물리계 해석 프로세스를 제안하였으며, 상용 무선 충전기(SKY-W20P)를 이용하여 스마트폰(SM- G960N)을 완충하는 조건을 기준으로 연구를 진행하였다.8) 우선 유한요소 해석을 진행하기 위해 전자기장 해석 프로그램인 Ansys Maxwell9)을 이용해 코일을 모델링을 진행하였고, 모델을 이용하여 디스크(Disk)에 생기는 자속 분포와 저항 손실 값을 도출하였다. 도출한 저항 손실 값을 ANSYS로 Import하여 디스크에 생기는 발열을 예측하였고 해석 결과와 측정을 통해 도출된 값을 비교 및 분석하여 예측 결과를 검증하였다. 디스크와 PCB가 접촉해 있을 경우, 디스크에서 생기는 발열이 PCB에 영향을 줄 것으로 예상하였다. 이를 증명하기 위해 앞서 예측한 디스크의 발열과 PCB에서 생기는 발열로 인해 생기는 변형을 구조 해석을 이용해 진행하였다. 이와 더불어 연속적인 시간 변화에 따른 사진을 활용하여 변형률을 측정하는 DIC(Digital Image Correlation) 측정 장비 GOM ARAMIS10)를 이용하여 PCB의 열 변형률을 측정 후 도출된 결과값을 해석 결과와 비교 및 분석하여 해석 결과를 검증하였다.

2. 해석 모델

2.1 무선 충전 모듈의 구조 및 성능

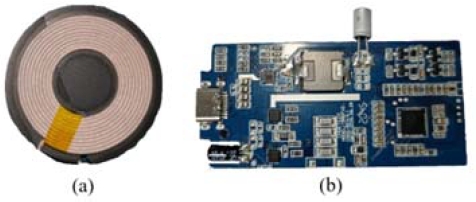

상용 무선충전 모듈은 공통적으로 PCB와 송신 코일로 구성 되어있다. 송신코일은 크기와 코일을 감은 권선수가 제품마다 다르지만 기본적으로 구리선으로 이루어진 원형 코일과 커페시터(Capacitor)로 구성 되어있다. 코일은 고주파 전류에 의하여 발생하는 표면효과로 인한 저항 손실을 최소화하기 위하여 단선이 아닌 미세한 구리선 여러 개로 이루어진 연선 형태로 만들어진다. Fig. 2는 본 연구에 사용된 무선충전 모듈(SKY Fill W20 Premium)로서 송신코일(a)과 PCB(b)로 구성 되어있다. 코일과 PCB는 이격 거리 없이 양면테이프로 부착 되어있으며 외부 케이스에 충전단자 연결부를 통해 고정되어 있다. 본 모듈은 충전 시 입력전압 8.5 V를 받아, 최대 15 W전력이 출력된다.

2.2 자기장의 원리

스마트폰 무선충전에는 근거리 무선 전력 송신 기술이 사용하며, 이는 자기 유도 원리를 이용한 기술이다. 본 연구에 사용된 전자기장 해석 프로그램 Ansys Maxwell은 다음 식을 이용하여 전자기장을 계산하고 Joule heating을 예측할 수 있다. 자기장은 2개의 기본적인 물리량인 자계의 세기 H[AT/m]와 자속 밀도 B[T(Tesla), Flux density]의 관계는 식 (1)을 통해 알 수 있으며, 자계의 세기와 자속 밀도는 서로 비례한다.

| (1) |

여기에서 μ[H/m]는 물질의 투자율이다. 이때 투자율은 자성체가 자기화 하는 정도를 나타내는 물질 상수이며, 재질의 변화 따라 코일에 유도되는 자기인 자속 밀도가 달라진다. 전자기장 해석에 사용된 식은 각각 앙페르 법칙(Ampère’s circuital law)(식 (2)), 패러데이 법칙(Faraday’s law)(식 (3)), 가우스의 법칙(Gauss’s law)(식 (4))이다. 각 식에서 J[A/m2]는 전류 밀도, E[V/m]는 전기장, D[C]는 단위 면적당 전기력선의 수를 나타낸다.

| (2) |

| (3) |

| (4-a) |

| (4-b) |

PCB의 변형은 코일과 PCB자체에서 발생하는 열로 인해 일어난다. 선형 탄성 재료에 대한 열응력은 식 (5)와 같이 Hook의 법칙으로부터 계산되고, 열변형은 재료의 열팽창계수와 온도 변화량으로 예측할 수 있다.

| (5) |

여기에서 δ[mm]는 변형량, l[mm]은 초기길이, ∆T[℃]는 열팽창계수, α는 온도 변화량이다.

2.3 3D 모델링

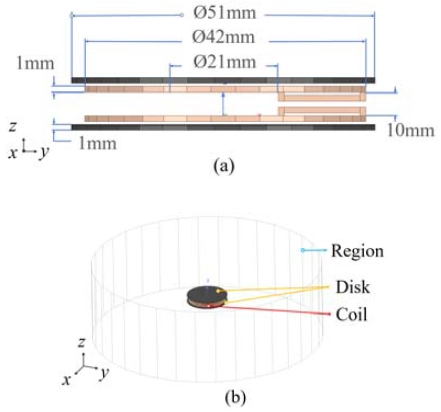

본 연구에서는 전자기장 해석에 사용한 모델과 구조해석에 사용할 모델을 각각 제작하였다. 먼저, 전자기장 해석을 위한 코일 모델링을 진행하였으며, 전자기장 해석 프로그램에서 제공하는 모델 생성 기능을 이용해 모델링을 진행하였다. 코일의 구리선 두께는 1 mm로 설정 후 지름 21 mm로 첫 번째 권선을 시작하여, 선형 적으로 지름의 크기를 키워 10번을 감은 나선 형태로 모델링을 진행하였다. 코일이 흐트러지지 않도록 고정해주는 역할인 하단 디스크는 지름 51 mm, 높이 1 mm의 원판 형태로 설정하여 모델링 하였다. 무선충전 모듈의 송신 코일과 휴대폰의 수신 코일간의 자기장의 영향을 확인하기 위해 두개의 코일을 10 mm의 이격 거리를 두고 배치하였다(Fig. 3(a)). 해석 시 자기장의 영향을 해석하기위한 해석 영역을 설정하였으며, 해석 영역은 지름 150 mm, 높이 100 mm의 원기둥 형태로 모델링하였다(Fig. 3(b)).

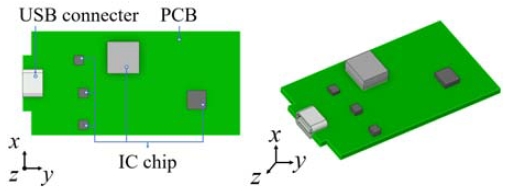

구조해석용 코일 모델은 전자기장 해석에 사용된 모델과 동일하며, PCB는 3차원 CAD 프로그램 CATIA V511)를 사용해 모델링 하였다. 무선 충전 모듈(Module)은 여러 부품이 결합된 복잡한 형상을 하고 있으며 대부분의 부품이 크기가 매우 작으므로 발열이 없다고 가정한다. 때문에 트랜지스터, IC칩과 같은 발열이 생기는 부품을 제외한 나머지 부품은 생략하여 모델링을 진행하였다. PCB, 트랜지스터 그리고 IC칩은 단순화한 형태로 육면체요소(Hexahedron element)를 이용하여 3차원 모델링하였다. PCB또한 크기와 형태만을 유지한 단순한 판 형태로 모델링 하였다(Fig. 4).

2.4 유한요소 해석의 조건

소재의 기계적 물성은 기존 Database의 물성을 활용하였고, 각각에 대한 물성치를 Tables 1, 2에 제시하였다. 본 해석은 일정 전압하에서 와전류로 인한 영향을 분석하기 위해 전류원 정자계 Eddy Current 해석으로 진행하였다. 해석 시 송신코일에서 전류가 흐르면 전자기유도 현상으로 인해 동일한 전류가 휴대폰의 수신 코일에서도 흐른다고 가정하고 해석을 진행하였다. 앞선 가정을 바탕으로 코일에 20AT(Ampere-turn)를 부여하였으며 40 kHz의 주파수를 부여하였다. 또한 USB커넥터의 내부 면에 Fixed support를 부여하였다. 본 해석에서 외부 공기 조건은 주변 공기 유동이 없는 것으로 설정하였다. 외부 온도는 22 °C로 설정하였으며 코일 및 PCB의 초기 온도 또한 동일한 온도로 설정했다. Stagnant air - Simplified case는 주변 공기의 유동이 없는 것으로 가정한 해석 모델이다. 이때, 해석에 사용된 요소의 크기는 1 mm로 설정하였으며 자세한 내용은 Tables 1~3과 같다. 무선 충전기 모듈의 경우 USB 커넥터 부위에 Fixed를 부여하여 고정하였고 나머지 부위의 움직임은 Free한 조건으로 두어 해석을 진행하였다.

3. FEA 결과

3.1 전자기장 및 열해석 결과

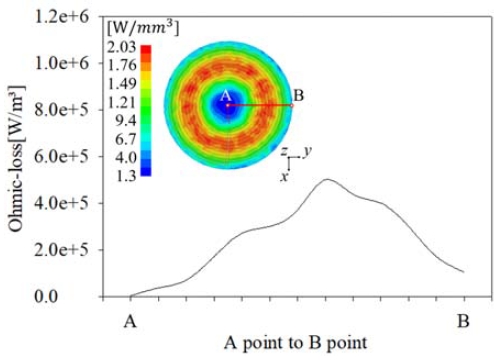

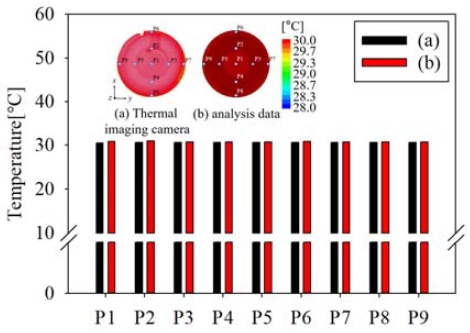

전자기장 해석 결과는 Fig. 5에 제시하였다. 본 전자기장 해석은 주파수를 고려하지 않은 전류원 정자계로 해석을 진행하였다. 코일에서 각각의 권선은 디스크에 영향을 주는 저항 손실 영역이 생기며, 특히 저항 손실 영역이 가장 많이 중복되는 영역인 중심부와 외곽부의 중앙에서 가장 높은 저항손실이 나타났다. 앞서 해석한 저항 손실 값을 입력 데이터로 활용하여 디스크에서 생기는 발열해석을 진행하였다. 해석 결과 디스크에서의 온도는 평균 30.6 °C로 예측되었고 이는 초기 온도 22 °C에 비해 8.6 °C 상승한 온도이다. 디스크의 열 해석 결과는 Fig. 6에 제시하였다. 유한요소 해석 결과를 증명하기 위해, 실제 모듈을 이용해 7500s 동안 스마트폰을 충전 후 열화상 카메라를 통해 온도를 측정하였다. 측정 시 사용한 열 화상 카메라에 관한 자세한 설명은 Table 4에 기술하였다. 측정 결과 코일 디스크에서 평균 29.5 °C가 측정되었고, Fig. 6과 같이 온도 분포가 나타났다. 해석 결과와 측정 결과를 비교하기 위해 임의로 P1-5를 지정해 비교하였다. 기존 해석 결과와 실험값은 초기 온도에서 상승한 온도 값이 각각 8.6 °C와 7.5 °C로 거의 일치함을 확인하였다.

3.2 구조해석 결과 및 검증

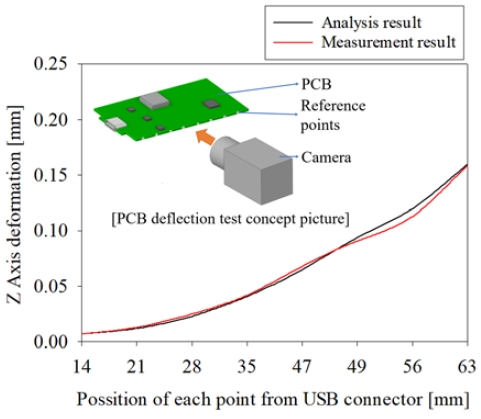

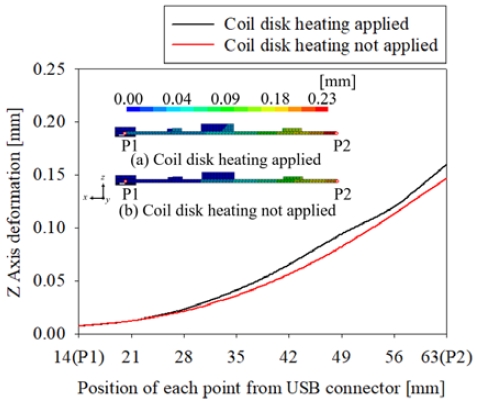

앞선 결과를 통해 PCB와 가깝게 배치되어 있는 코일 디스크에서 발열이 생김을 확인하였고, 이로 인해 PCB의 변형에 영향이 있을 것으로 예측하였다. 앞선 디스크의 발열 데이터와 선행 연구를 통해 측정한 IC칩의 데이터를 입력데이터로 활용하여 구조해석을 진행 후 비교하였다.7) 해석을 통해 모듈 전체의 발열로 인한 PCB의 z방향 변형을 분석하였으며 이때 PCB의 측면을 기준으로 USB커넥터가 있는 끝단을 P1, 반대편 끝단을 P2로 설정하였다. 분석 결과 최대변형이 P2지점에서 나타났으며 0.16 mm가 발생하였다. 선행 연구를 통해 예측한 PCB 자체에서 생기는 발열의 변형인 0.147 mm에 비해 8.13 % 증가하였다(Fig. 7).7) 이를 통해 코일 디스크의 발열이 PCB의 변형에 영향을 줄 것이라는 예측을 증명하였다. 해석 결과를 검증하기 위해 충전을 진행하는 실제 모델을 DIC기법을 이용해 측정하였다. DIC기법을 이용한 변형량 측정 기법은 포인트를 생성해 변형 전 이미지와 변형 후 이미지를 비교하여 계산하는 기법이다. 또한 시험 진행 동안 실시간으로 촬영을 하기에 변형경로 확인이 가능하다. 시험을 위해 PCB의 측면에 7 mm의 간격을 두고 포인트를 부착한 뒤, 카메라를 수직 방향으로 촬영하여 각 포인트의 시간에 따른 z방향 변위의 변화를 측정하였다. P2에서 최대 0.159 mm의 변형을 확인하였고 두 최댓값의 차이는 0.63 % 이다. 본 결과를 통해 해석결과의 유용함을 증명하였다(Fig. 8).

Z-direction deformation of the module due to heat generation (A) coil disk heat generation (B) coil disk heat generation not applied

4. 결 론

본 연구에서는 Ansys Maxwell을 통해 전자기장으로부터 발생되는 열을 예측하고 이를 실험결과와 비교하였다. 또한 연성 해석 기능을 통해 자기장 해석-열전달해석-구조해석의 다물리계(Multi-physics)해석을 진행한 결과, 다음과 같이 정리된다.

- 1) 충전 시 송신코일에서 고열이 발생할 것으로 예측하였고, 해석 및 측정결과 모두 동일하게 평균 30 °C로 확인되었다.

- 2) PCB와 코일 디스크에서 생기는 발열이 PCB 변형에 영향을 줄 것으로 예측하였고 해석 결과 0.16 mm의 변형이 디스크에 발생하였으며, PCB자체만의 열로 인한 변형에 비해 8.13 % 증가하였다.

- 3) 해석 결과 값의 유용함을 증명하기 위해 측정을 진행하였고 측정값과 해석값을 비교한 결과 0.63 %로 매우 근사한 결과를 보여준다.

기존의 연구는 측정 온도를 통해 변형을 예측하였으나 이는 이미 제작된 제품에만 적용이 가능한 연구 방법이다. 반면에 본 연구는 코일에서 생기는 자기장부터 최종적으로는 코일과 코일 디스크에 생기는 발열까지 예측하였고, 이는 제품 제작 없이 해석기반의 가상환경(Virtual environment)을 통하여 제품의 발열량 및 고온에 의한 변형을 확인할 수 있었다.

Acknowledgments

본 과제(결과물)는 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반지역혁신 사업의 결과입니다(2021RIS-004).

References

-

D. Ryu, Y. H. Kim and K. H. Koo, “Performance Measurement of the Wireless Charging Devices Using Electromagnetic Induction Techniques,” Journal of Advanced Navigation Technology, Vol.19, No.3, pp.237-243, 2015.

[https://doi.org/10.12673/jant.2015.19.3.237]

- S. M. Kim, I. K. Cho, J. H. Yoon and W. J. Byun, “The Technical Trend and Future Direction of Wireless Power Transmission,” Electronics and Telecommunications Research Institute, Vol.29, No.3, pp.86-106, 2014.

- Mouser Electronics, Power Management, https://www.mouser.kr/applications/power-management-heat-challenges-solved/, , Accessed 2023.

- T. A. Asghari, “PCB Thermal Via Optimization Using Design of Experiments,” Thermal and Thermomechanical Proceedings 10th Intersociety Conference on Phenomena in Electronics Systems (ITHERM), pp.224-228, 2006.

- M. H. Oh, Y. S. Yoon, H. J. Choi, A. Y. Kim, K. H. Kim, M. K. Kim and J. T. Kim, “Effect of Thermally Conductive Materials on Heat Dissipation Evolved from Wireless Charging System,” KSAE Annual Autumn Conference & Exhibition, pp.1123-1124, 2014.

- P. J. Kim and D. K. Park, “A Study on the Thermal Flow Analysis for Heat Performance Improvement of a Wireless Power Charger,” Journal of the Korea Academia-Industrial Cooperation Society, Vol.20, No.7, pp.310-316, 2019.

-

S. J. Hwang and S. M. Hong, “Measurement and Analysis of Thermal Deformation of Wireless Charger PCB Due to Heat,” Asia-Pacific Journal of Convergent Research Interchange, Vol.9, No.1, pp.21-30, 2023.

[https://doi.org/10.47116/apjcri.2023.01.03]

- Samsung, Galaxy S9/S9+, https://www.samsung.com/sec/business/smartphones/galaxy-s9/, , 2018.

- Ansys, Ansys Maxwell, https://www.ansys.com/ko-kr/products/electronics/ansys-maxwell, , 2021.

- ZEISS, ARAMIS 3D Camera Systems, https://www.gom.com/en/products/3d-testing/aramis-3d-camera, , 2021.

- CATIA Infrastructure, Infrastructure User Guide, http://catiadoc.free.fr/online/CATIAfr_C2/basugCATIAfrs.htm, , 2011.