영상 처리를 통한 고무 시편의 균열 측정 장비 개발

Copyright Ⓒ 2024 KSAE / 225-03

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The rubber bellows, a key component of the air spring in automobiles, must be designed to guarantee a service life that exceeds a certain threshold under the fatigue load during operation. Fatigue tensile testing machines are employed to assess the durability of rubber. By inducing cyclic, tensile-compressive deformations at specific intervals, the fatigue characteristics of the rubber specimen can be measured, allowing for a rapid assessment of the relative durability of the rubber based on the collected data. Traditional crack measurement methods involved manual interruption of the testing apparatus, with individuals using a microscope camera to measure the length of cracks directly in each specimen. In this study, an automated measuring equipment was developed to halt the testing apparatus automatically, and capture and record crack measurements of the rubber specimens through a camera. This developed measuring equipment reduces unnecessary manual labor, and enhances productivity during the tensile testing process of the rubber.

Keywords:

Fatigue tensile test, Rubber, Automation, Image processing, Edge detection키워드:

피로 인장 시험, 고무, 자동화, 영상 처리, 윤곽선 검출1. 서 론

고무 재료는 탄성 복원력, 진동 감쇠, 에너지 흡수성이 우수해 방진, 방음의 효과가 뛰어나다. 따라서 자동차의 승차감을 위해 상용차나 고급 승용차의 에어 스프링에 고무가 주로 사용된다. 자동차의 내구성 보증에 대한 요구가 높아짐에 따라 고무 부품의 내구성 향상을 위한 기술 개발이 요구되고 있다.1-3) 에어 스프링의 주요 부품 중 하나인 고무 벨로우즈도 주행 중에 발생하는 피로 하중에 대하여 적정 수명 이상을 보증할 수 있도록 설계되어야 한다.4,5) 그러나, 고무는 일반적인 금속 재료와 다르게 조성이 복잡하고, 비선형적인 특성을 가지므로 해석을 통한 피로 수명 예측이 어렵다.6) 현장에서는 Fig. 1과 같은 피로 인장 시험기 FT-3105(Ueshima사, 일본)을 이용하여 실험적으로 피로 수명을 평가하고 있다. 본 업체에서는 기존에는 내구 시험 통과 여부만 확인하였으나, 최근 들어 크랙의 성장을 분석하는 것이 중요하다고 판단하여 내구 시험 중간에 측정하고 있다. 피로 인장 시험기를 통해 특정 주기의 인장-압축 변위를 생성하여 고무 시편의 피로(찢김) 특성을 계측한 후, 측정된 데이터를 기반으로 상대적인 고무 벨로우즈의 내구성능을 단시간 내에 확인할 수 있다.7)

기존의 고무 크랙 측정 방식은 사람이 직접 시험기를 멈추고, 현미경 카메라를 통해 고무 시편 하나씩 크랙의 길이를 측정하였다. 따라서, 시험에 시간이 많이 소요되며, 측정 결과가 일정하지 않고 부정확한 문제가 있다. 실제로 찢김 피로 분석기(Tear and fatigue analyzer)용 장비를 활용하면, 카메라를 이용해 변형과 크랙을 측정에 대한 자동화가 가능하다. 그러나 고가의 신규 장비를 도입에 제약이 있어서, 본 연구에서는 대상이 되는 Fig. 1의 피로 인장 시험기에 부착할 수 있는 자동 측정 장비를 개발하여 동일한 측정이 가능하도록 하였다. 해당 피로 인장 시험기는 외부에서 제어가 불가능하고, 내부 공간이 협소하다. 개발된 장비는 외부 패널의 버튼을 직접 작동시켜 피로 시험기를 일정 시간마다 자동으로 멈추고, 피로 시험기 내부에 설치된 소형 카메라로 고무 시편의 크랙 길이를 자동으로 측정, 기록할 수 있다. 에어 스프링의 경우 작동 환경이 섭씨 60 도 이하이므로, 이를 고려하여 카메라와 스테이지를 구성하고, 도어 안쪽에 부착함으로써 성에, 김 서림의 문제를 해결하였다. 본 연구에서 개발한 장비를 활용하면 백만 원 이하의 적은 비용으로 기존 장비를 활용하여 고가의 장비를 대신하는 경제적 이점이 있으며, 고무의 인장 시험 과정에서 불필요한 노동력을 줄이고 생산성을 향상할 수 있다.

2. 장치 구성

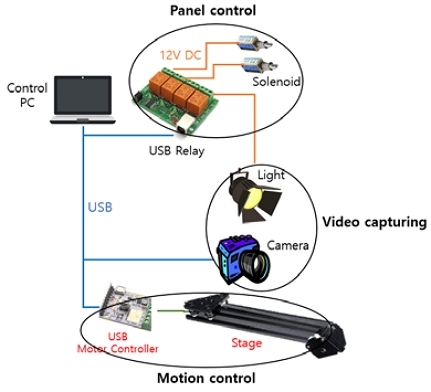

개발한 장치는 Fig. 2와 같이 크게 3부분으로 나누어져 각각 패널과 스테이지를 조작하고 영상을 촬영한다. 패널 조작부는 인장 시험기 컨트롤 패널에 장착되어 시험기를 제어하고, 카메라를 움직이기 위한 스테이지 조작부는 인장 시험에 영향이 가지 않도록 인장 시험기 문에 장착된다. 측정을 위한 영상 촬영부는 스테이지 위에 카메라와 LED를 장착해 스테이지 동작 시 함께 움직이도록 하였다. 제어 PC로는 노트북을 이용하였고, 장비 작동은 Python 코드를 이용하였다.

2.1 패널 조작부

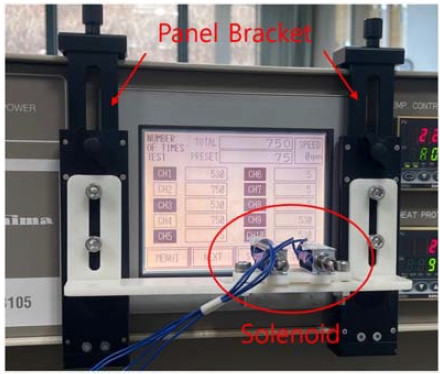

해당 피로 인장 시험기는 외부에서 통신으로 제어할 수 없으므로 물리적으로 시험기의 컨트롤 패널을 눌러주는 방법이 필요하였다. 따라서 전원이 인가됨에 따라 앞뒤로 움직이는 솔레노이드를 이용하였다. 솔레노이드는 패널의 Stop, Start 버튼 위치에 Fig. 3처럼 브라켓을 이용해 고정하였다. 고정된 솔레노이드는 USB 릴레이와 연결되어 상황에 맞게 제어할 수 있도록 하였다.

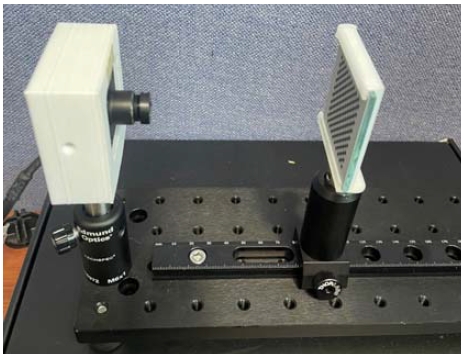

2.2 스테이지

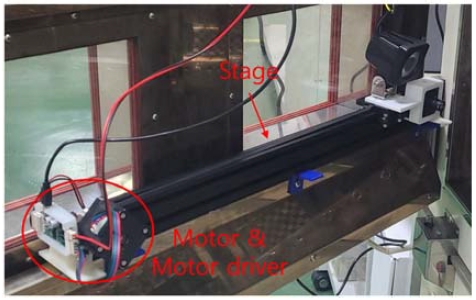

10개의 고무 시편이 달린 인장 시험기의 내부를 연속적으로 촬영하기 위해서 Fig. 4와 같이 직선 움직임을 갖는 스테이지가 필요하였다. 시험기의 내부가 매우 좁으므로, 길이 350 mm, 높이 50 mm, 앞뒤 폭 50 mm 이내의 오픈소스로 공개된 스테이지(V-slot Mini, Openbuild사 미국)을 선정하였다. PC를 활용하여 스테이지에 달린 스테퍼 모터를 제어하기 위해 제어기로 Tic 36v4(Pololu사, 미국)을 이용하였고, 제공하는 API를 통해 Python으로 프로그래밍하였다.

2.3 영상 촬영부

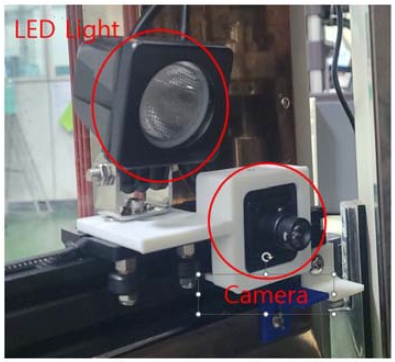

스테이지 위에 올라갈 카메라는 시험기 내부 공간을 고려하여 38 × 38 mm 크기의 UVC(USB Video device Class) 카메라를 사용하였다. 스테이지 위에서 이동하면서 촬영하기 때문에 글로벌 셔터 방식의 카메라를 이용하여 이동할 때 프레임의 왜곡이 없도록 하였다. (1,280, 720) 해상도를 갖는 카메라 ELP-USBGS720P02-BL (ELP 사, 중국)’과 초점거리가 6 mm인 M12 렌즈를 사용하였다. 세로로 긴 고무 시편이 한 프레임 내에 모두 나타나도록 90 도 회전하여 장착하였다. Fig. 5와 같이 렌즈 끝부분이 고무 시편 중앙에 오도록 스테이지와 카메라 마운트 부분에 3D 프린터로 브라켓을 설계하여 체결하고 제어 PC와 연결하였다.

어두운 밀폐 공간에서 영상을 획득하기 위해 조명으로 별도의 LED를 추가로 장착하였다. LED 역시 카메라와 비슷한 크기로 카메라 바로 옆 부분 브라켓으로 체결하였다. 촬영될 때만 LED를 켜기 위해 USB 릴레이에 연결해 LED의 전원을 제어하였다.

2.4 장치 제어 및 영상 처리 프로그램 개발

고무 인장 시험을 자동화하기 위한 프로그램을 개발하였으며 프로그램은 크게 장치 제어 모듈과 영상 처리 모듈로 나누어진다.

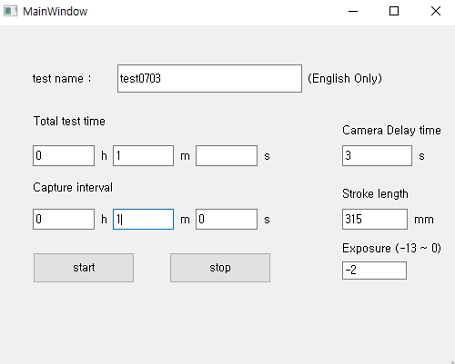

장치 제어는 전체 측정 시간(Total test time)과 측정 간격(Capture interval)에 따른 남은 시간 2 개에 의해 동작한다. 장비의 동작을 시작하면, 카운트다운을 시작하여 측정까지 남은 시간이 0 h 0 m 0 s가 될 때 USB 릴레이가 컨트롤 패널의 Stop 버튼 쪽 솔레노이드를 작동시켜 인장 시험기를 정지 버튼을 누르고 USB 릴레이가 LED에 전원을 인가한다. 인장 시험기가 정지하기까지 측정 지연 시간(Camera delay time)동안 기다린 후 녹화를 시작함과 동시에 스테이지를 설정한 길이만큼 이동한다. 이동 완료 후 녹화가 종료되고 LED를 끈 다음 카메라를 원위치로 복귀시킨다. 릴레이가 컨트롤 패널 Resume 버튼 쪽 솔레노이드를 작동시켜 인장 시험기를 재 동작시키고, 남은 시간을 측정 간격으로 재설정한다. 이렇게 측정을 마치고 나면 하나의 동영상 파일이 생기며, 장치 제어 모듈에서 이 파일을 영상 처리 모듈로 넘기게 된다. 전체 시간이 0 h 0 m 0 s가 될 때까지 반복하도록 장치 제어를 구성하였다.

영상 처리 과정은 장치 제어에서 영상 촬영이 끝날 때마다 호출된다. 두 모듈은 별도의 Thread로 동작하며 장비는 제어가 되는 동안에 다른 Thread를 통해 영상 처리를 진행한다. 한 개의 영상을 모두 처리하면 지정 폴더 내에 크랙을 표시한 사진을 저장하고 10 개의 시편의 찢어진 값들을 CSV 파일로 저장한다.

프로그램을 실행하면 Fig. 6과 같이 GUI(Graphic User Interface)가 생성된다. 측정하고자 하는 환경에 맞게 빈칸을 입력하고 Start 버튼을 누르면 설정한 시간이 끝날 때까지 장치 제어와 영상 처리를 계속 진행한다.

3. 고무 시편 영상 처리

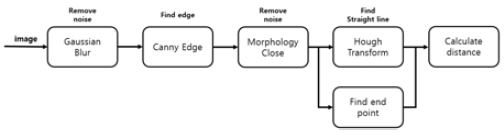

영상 처리는 OpenCV 라이브러리를 사용해 Canny edge, Hough transform, Morphology와 같은 여러 가지 알고리즘을 적용해서 고무 시편의 위치와 크랙 길이를 측정하고 측정된 사진과 CSV 파일을 저장한다.

피로 인장 시험기 내부에 장착하게 되면, 카메라와 시편 사이의 거리가 100 mm 이내가 되므로, 카메라 왜곡이 발생하고 이를 보정할 필요가 있다. 또한 측정 거리에서 1 pixel 당 mm 값을 알아야 정확한 길이를 환산할 수 있다. 이를 위해 Fig. 7과 같이 카메라와 고무 시편 사이의 거리가 실제와 동일한 환경에서 체커보드를 촬영하여 카메라의 왜곡 계수를 측정하였다. 측정한 왜곡 계수를 OpenCV 카메라 설정 파라미터에 넣어 왜곡을 보정하였다.8) 또한 촬영한 사진을 통해 체커보드 한 칸의 실제 길이와 한 칸만큼의 해상도를 고려해 1 pixel 당 mm 값을 찾았다.

3.1 크랙 길이 측정 알고리즘

영상 처리는 저장된 영상에서 한 프레임씩 가져와 Fig. 8과 같이 순차적으로 이루어진다.

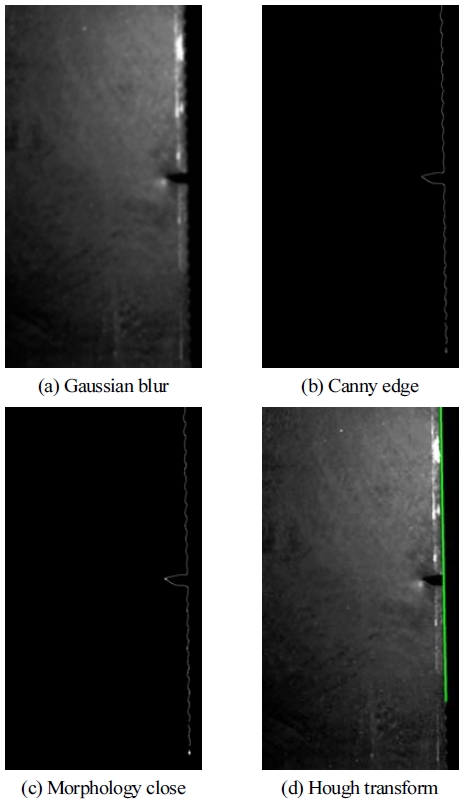

프레임을 가져오면 가장 먼저 가우시안 블러를 적용한다. 가우시안 필터를 통한 연산으로 고무 표면의 지저분한 잡음들을 제거해 윤곽선 검출에 쉽게 한다. 다음 단계로 케니 에지 검출을 통해 조명을 받은 고무 부분과 배경 사이의 윤곽선을 검출한다. 파라미터 조절로 다양한 감도의 에지를 탐색할 수 있어 정확한 윤곽선을 추출할 수 있다. 모폴로지 닫힘 연산을 통해 잡음을 제거한 선명한 윤곽선만을 추출한다. 이 윤곽선 이미지에 허프 변환을 이용해 직선을 찾는다. 직선이 배경과 고무의 경계선에 맞게 생성되도록 알고리즘의 임계치를 조절하였다. 이 직선의 위치와 각도, 윤곽선의 조건들을 고려하여 고무 시편이 프레임 안에 들어오고 찢어진 부분이 있다고 판단되면 해당 프레임을 이용해 직선(시편의 모서리)과 찢어진 끝부분 사이의 거리(Pixel)를 구한다. 사전에 구한 mm/pixel 값을 곱해 찢어진 mm을 구한다. 각 알고리즘별 적용 사진은 Fig. 9에서 확인할 수 있다.

3.2 크랙 측정을 위한 영상 프레임 선정 알고리즘

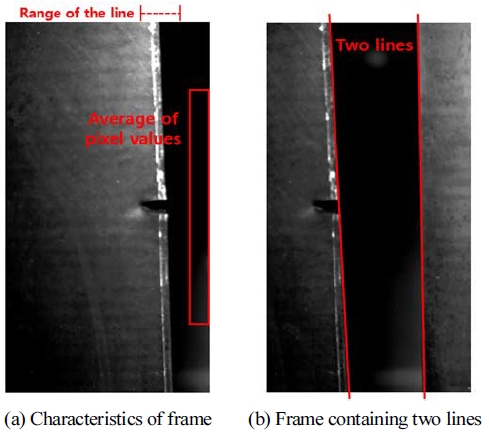

이동하는 영상에서 중복 없이 대상 시편의 크랙을 추출해 찢어진 길이를 측정하려면 모든 프레임이 찢어진 부분을 포함하는지, 한 개의 시편만 촬영 중인지 구별을 해내야 한다. 프레임의 특성을 고려해 포함되지 않는 사진을 제외할 수 있다. 우선 Fig. 10(a)와 같이 찢어진 부분을 포함한다면 프레임의 오른쪽 부분이 검은색에 가까우므로 오른쪽 부분 픽셀값들의 평균을 이용해 일정 값 이상이면 제외하고, 직선의 위치를 일정 범위 내로 제한해 처리하기 쉬운 프레임만 골라낼 수 있도록 하였다.

또 Fig. 10(b)처럼 시편과 배경의 경계로 판단되는 직선의 개수를 통해 시편이 두 개가 찍힌 프레임을 제외해 구별해 내는 정확도를 높였다.

4. 피로 내구 시험 크랙 측정

본 연구에서 개발한 장비의 유용성을 평가하기 위해 피로 하중 조건으로 반복 회전 속도 150 rpm, 진폭 20 mm로 피로 인장 시험을 시행하였다. 해당 조건은 개발 장비의 타당성을 확인하기 위해 설정된 조건이며 실제 에어 스프링의 내구 시험 조건과는 다르다. 또한 크랙에 성장을 평가하기 위한 시험 조건은 현재 연구 중이며 보다 많은 인자에 대한 관리가 필요할 것으로 판단된다. 장착된 10개의 크로로프렌 고무 시편은 약 2.5 mm(실제로는 2.4 mm에서 3.3924 mm까지)의 초기 크랙을 가진 시편을 사용하였고, 시편의 크기는 가로 20 mm, 세로 100 mm, 두께 2 mm이다. 총 30,000회 인장이 가해지도록 시험하였고, 측정은 초기 상태 포함 10,000회마다 총 4회를 측정하였다. 인장 시험기 내부 환경에 맞추어 노출시간(124 ms)과 스트로크 길이(300 mm)를 설정하였다.

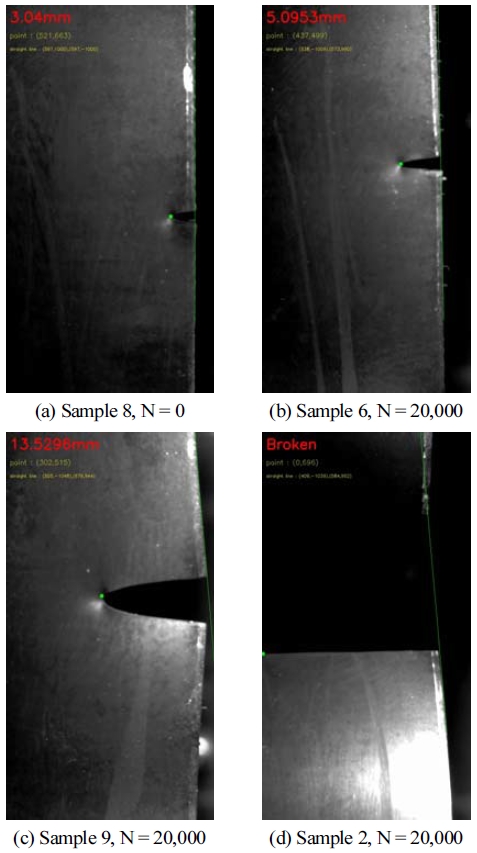

측정 결과를 정리하면 Table 1과 같다. 찢어진 시편의 경우엔 ‘Broken’으로 표기하였다. Fig. 11은 네 번의 측정 이후 저장된 40개의 이미지 중, 4개의 서로 다른 크랙 길이를 가진 이미지를 발췌한 것이다. 이 사진들은 프로그램에서 크랙 측정한 결과를 표기하여 자동 저장한 것으로, 고무 시편 프레임 위에 직선과 크랙의 끝점을 표시하고 점의 좌표, 직선의 방정식, 최종 크랙 길이가 나타나 있다. 모든 측정이 완료되면 측정 간격마다 시편별 크랙의 길이를 기록해 저장한다.

5. 측정 결과 분석

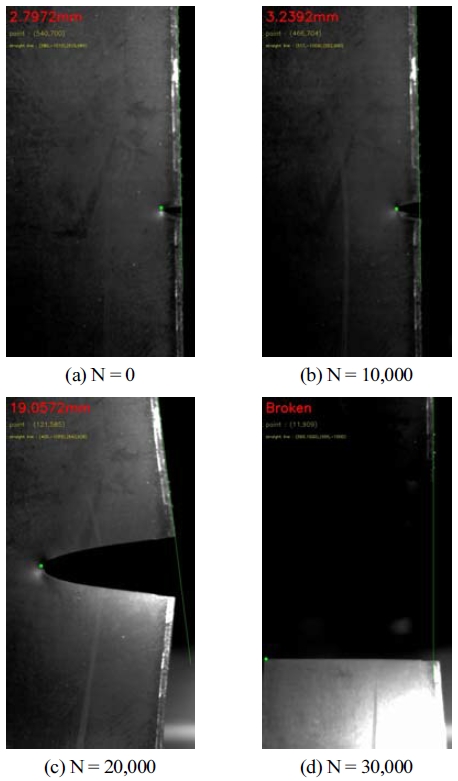

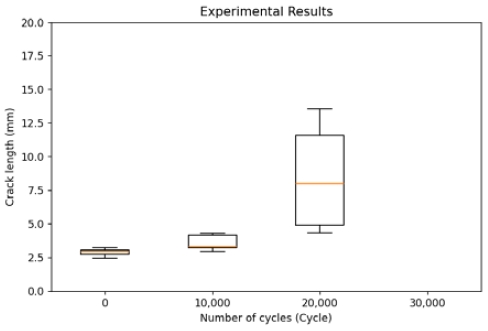

Table 1과 Fig. 12에서 볼 수 있듯이, 인장 횟수가 증가함에 따라 크랙의 길이가 점점 증가하는 것으로 보이며, 미소한 길이 증가도 측정할 수 있음을 알 수 있다. 실험에 사용한 고무 시편은 이상치를 제거하면 대부분 10,000회 인장에서 2.8 ~ 4.8 mm 범위의 크랙을 가지고 30,000회 인장에서는 대부분이 파단된 모습을 볼 수 있다. 이러한 실험 결과를 통해 사용 고무 시편에 따른 대략적인 크랙 성장 정도와 파단 시점 등을 알 수 있음을 확인하였다. 고무의 특성을 파악할 때 일반적으로 비정상적일 수 있는 샘플을 제거하기 위하여 최대, 최솟값을 제외하고, 결과를 분석하는데 그 결과를 표시하면 Fig. 13과 같다. 참고로 20,000회에서 발생한 파단은 그래프에서 제외하였다. 결과에서 보듯이 대부분의 샘플은 20,000회 부근에서 급격히 크랙이 전파하는 것으로 보이며 보다 정확한 측정을 위해서는 20,000회 부근에서 더 짧은 간격으로 측정하는 것이 필요해 보인다.

6. 결 론

본 연구에서는 고무 내구성능 측정을 위한 피로 인장 시험 과정에서 불필요한 노동을 줄이고, 측정의 정확성을 향상 시킬 수 있도록 자동 측정 장비를 개발하였다. 스테이지와 릴레이, 카메라와 LED로 측정 장비를 구성하였고, PC를 통해 장비를 제어하였다. 카메라로 촬영한 영상에 개발한 영상 처리 알고리즘을 적용해 크랙을 측정하고 실험을 통해서 다음과 같은 결론을 도출하였다.

- 1) 피로 인장 시험기 내부의 좁은 공간에 맞게 설계한 장비가 장착됨을 확인하고 프로그램을 실행하면 장치 제어 순서대로 작동됨을 확인할 수 있었다.

- 2) 영상 처리 부분에서 시험기 내부의 환경에 맞게 파라미터를 조절함으로써 10개의 시편이 촬영된 프레임을 정확히 골라내고 고무 시편 크랙의 길이를 정확하게 측정할 수 있었다. 결론적으로 사람의 개입 없이도 시편의 내구성능을 신속하게 확인할 수 있었다.

- 3) 실험을 한 결과, 대상 고무 시편은 평균적으로 20,000회 내외의 인장에서 파단 됨을 알 수 있었다. 이는 한 가지의 고무를 실험한 결과이며 추후에 여러 종류의 고무 시편을 측정한다면 사용된 여러 가지 고무의 내구성을 비교해볼 수 있을 것으로 기대된다.

- 4) 본 연구에서 개발한 자동화 측정 장비를 통해 신속한 내구성능 확인과 정확한 측정을 할 수 있음과 동시에 생산성 향상을 이끌 수 있고, 이는 자동차의 내구성 보증이 요구되고 있는 현 상황에서 유용하게 활용될 수 있을 것으로 기대된다.

References

-

T. Alshuth, F. Abraham and S. Jerrams, “Parameter Dependence and Prediction of Fatigue Life of Elastomers Products,” Rubber Chemistry and Technology, Vol.75, No.4, pp.635-642, 2002.

[https://doi.org/10.5254/1.3544990]

-

A. Fatemi and L. Yang, “Cumulative Fatigue Damage and Life Prediction Theories,” International Journal of Fatigue, Vol.20, No.1, pp.9-34, 1998.

[https://doi.org/10.1016/S0142-1123(97)00081-9]

-

C. S. Woo and H. S. Park, “Rubber Material Properties Test and Evaluation for Automobile Suspension Bush,” Transactions of KSAE, Vol.27, No.8, pp.595-602, 2019.

[https://doi.org/10.7467/KSAE.2019.27.8.595]

- H. I. Moon, A Study on Permanent Deformation and Endurance Life of Rubber Components, Ph. D. Dissertation, Kangwon National University, Chuncheon, 2011.

-

H. Kim and H. Y. Kim, “Formulation of Tearing Energy for Fatigue Life Evaluation of Rubber Material,” Transactions of the KSME A, Vol.29, No.8, pp.1132-1138, 2005.

[https://doi.org/10.3795/KSME-A.2005.29.8.1132]

-

J. H. Choi, C. W. Lee, J. H. Cha, Y. S. Jeon, J. J. Kim and Y. S. Kim, “Fatigue Life Analysis of Rubber Bush Using Tearing Energy,” Transactions of KSAE, Vol.31, No.1, pp.71-81, 2023.

[https://doi.org/10.7467/KSAE.2023.31.1.071]

-

H. I. Moon, H. Y. Kim, M. H. Kim and H. Kim, “Tearing Test for Automotive Vibroisolating Rubber and Formulation of Tearing Energy,” Transactions of the KSME A, Vol.36, No.12, pp.1669-1674, 2012.

[https://doi.org/10.3795/KSME-A.2012.36.12.1669]

-

Z. Zhang, “A Flexible New Technique for Camera Calibration,” IEEE Transactions on Pattern Analysis and Machine Intelligence, Vol.22, pp.1330-1334, 2000.

[https://doi.org/10.1109/34.888718]