시뮬레이션을 활용한 전기자동차 배터리 용량 변화에 따른 에너지 손실 비교

Copyright Ⓒ 2024 KSAE / 223-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

One crucial factor of electric vehicles is driving range. The most effective way to increase the driving range of electric vehicles is by expanding the battery capacity. Consequently, the battery capacities of recent electric vehicles vary. However, as the battery capacity decreases, the power that each battery cell should share increases, which also increases battery energy loss. Therefore, this study analyzed the impact of battery capacity variations on energy loss using simulation. The findings reveal that the proportion of energy loss from the battery significantly increases as the battery capacity decreases. For urban driving mode(UDDS) and highway driving mode(HWFET), an 80 kWh battery resulted in energy losses of 1.3 % and 0.88 %, respectively, whereas a 10 kWh battery incurred energy losses of 9.6 % and 7.1 %, respectively.

Keywords:

Battery capacity, Power loss, Battery efficiency, Internal resistance, Electric vehicle simulation키워드:

배터리 용량, 전력 손실, 배터리 효율, 내부저항, 전기자동차 시뮬레이션1. 서 론

내연기관 자동차에서 발생하는 이산화탄소 및 온실가스로 인한 여러 환경 문제와 지구온난화로 인해 전기자동차는 미래 교통수단으로서 더욱 중요해지고 있다. 특히 미국과 유럽, 중국 등 195개국이 참여한 2015년 12월에 파리기후변화협정을 통해 온실가스 배출량을 감소에 대한 규제가 크게 강화되어1) 전기자동차의 중요성이 커지고 있는 추세이며 전기자동차는 내연기관 차량에 비해 지속 가능한 이점을 제공하여, 대기 오염과 온실 가스 배출을 줄이는데 기여한다. 또한 전기자동차는 내연기관 자동차에 비해 파워트레인의 구조가 간단하기 때문에 유지 보수가 좋고 전용 플랫폼을 사용하게 되면 호환성에 큰 장점을 갖는다.

뿐만 아니라, 전기자동차는 에너지 효율과 재생 에너지 사용을 촉진하여 친환경적인 교통수단으로서 인식되고 있는데 전기자동차의 지속 가능성과 효율성을 향상시키는데 있어서 핵심적인 역할을 하는 요소 중 하나는 배터리 용량이다. 배터리는 전기에너지를 저장하고 전기 모터를 통해 차량을 구동시키는데 사용된다. 배터리 용량의 증가는 주행거리를 향상시켜 주지만, 차량의 무게가 증가하여 가속성과 에너지 효율이 감소할 수 있다. 반대로, 배터리 용량을 감소시키면 차량의 무게가 줄어들어 가속성과 에너지 효율은 향상되지만 주행거리는 감소할 수 있다.

최근 들어 배터리 기술의 발전과 효율성 증가로 내연기관과 비슷한 수준의 주행거리를 확보함으로써 내연기관을 대체할 수 있는 교통수단으로 발전하고 있다. 그러나 배터리 용량의 증가는 단순히 주행거리의 확장만을 의미하는 것은 아니며 동시에 배터리 무게 증가와 에너지 손실에도 영향을 미친다. 배터리의 충전과 방전 과정에서 에너지 손실이 발생하는데, 이것은 내부저항과 열 손실로 인해 발생한다.2,3) 더 큰 배터리는 더 많은 에너지를 저장하고 방출할 수 있지만, 이러한 과정에서 더 많은 열 손실이 발생할 가능성이 있으며 내부저항으로 인한 손실 전력은 저항에 비례하지만 전류의 세기는 제곱에 비례한다.4,5) 따라서 동일한 출력일 경우, 배터리 용량에 변화가 생기면 전압과 전류의 크기가 변화하여 그에 따른 에너지 손실 또한 차이가 날 것으로 보인다.

배터리 용량의 변화에 따라 주행거리와 에너지 손실에 미치는 영향을 조사함으로써 전기자동차의 성능과 효율을 향상시키는데 중요한 정보를 제공할 수 있다.

본 연구에서는 전기자동차의 상세 제원을 기반으로 차대동력계상에서 1회 충전가능거리를 주행하여 최적의 배터리 용량을 결정하기 위해 시뮬레이션 기법을 활용하여 배터리 용량 변화에 따른 에너지 손실을 분석하였다.

2. 전기자동차 시뮬레이션 모델링

시뮬레이션을 통해 에너지 손실을 계산하기 위해서는 먼저 주행모드에 따른 저항, 모터 및 배터리 등의 모델링이 필요하다. 주행모드의 속도 값에 따라 출력이 변화하는 전체적인 전기자동차의 시뮬레이션 모델을 구성하였고 Matlab/Simulink 소프트웨어를 사용하여 시뮬레이션을 진행하였으며 모델링을 통해 설계된 전기자동차의 모터 토크 및 속도, 전류, 전압, SOC 등을 파악할 수 있다. 이는 에너지 손실에 직접적인 영향을 미치는 요소로써 입력된 주행모드에 속도 입력 값에 따라 용량별로 발생하는 저항과 차량 제원을 가지고 모델링을 진행하였다. 자동차의 시험 차량이 차대 동력계에서 진행되었으므로 구배 저항이 포함되어 있지 않기 때문에 고출력을 요구하는 상황에서의 손실량 파악을 위해 구배 경사각 3°와 5°인 경우의 구배저항을 주행저항 추가하여 시뮬레이션을 진행하였다.

2.1 주행저항

차량의 주행저항은 파워트레인 설계, 차량 형태, 차량중량에 따른 구름저항, 공기저항, 구배저항, 가속저항의 합이다. 그러나 차대동력계에서 주행 시 실제 저항 값을 계산할 수 없으므로 고유한 저항 값을 측정하기 위해 제한적인 조건 하에서 저항을 측정한다.6) 이는 구름저항(Rolling resistance)과 회전 손실(Rotational losses), 공력 부하(Aerodynamic load)가 표현된 식으로 차량이 주행 중에 받게 되는 구름저항 및 공기저항 등이 정량화된 수치로 반복수행을 거쳐 수렴 값을 적용한다. 이들은 합한 값이 곧 차량의 구동력이 되며 차량이 주행하면서 극복해야 하는 모든 저항을 나타낸다.

| (1) |

- v = Vehicle Speeed(km/h)

- F0 = Rolling resistance

- F1 = Rotational losses

- F2 = Aerodynamic load

2.2 모터&인버터

먼저 시뮬레이션 모델에서 요구 가감속도를 추정하기 위해 앞서 계산된 주행저항(Drive resistance)을 실제 구동력(Actual driving force) 제외시킨 후 차량 중량으로 나누어 준다. 여기서 실제 구동력은 차량의 타이어 제원, 시험 속도와 실제 속도를 PID 제어기를 통해 계산된 모터 토크에서 추정된 값이다. 모터의 요구 토크는 차량의 시험 속도와 실제 속도를 PID 제어기를 통해 요구 가감속도를 기준으로 계산된 것으로 가감속도를 추정하여 그 때의 모터 회전수를 기준으로 Torque-RPM 맵을 통해 그에 맞는 토크 값을 도출한다.7) 이 때 차량이 감속 시 발생하는 회생제동 조건의 비율은 식 (2)를 기준으로 측정하여 추가적으로 감속도(%)에 곱해주어 회생제동에 의한 영향을 반영하였다. 모터 속도는 차량 속도 및 감속비와 타이어 휠 반지름으로 계산하였다.

| (2) |

| (3) |

2.3 배터리

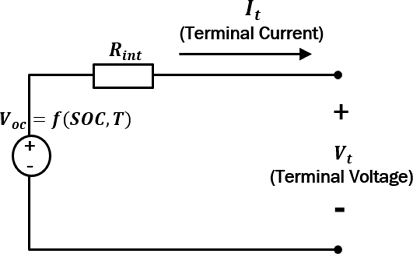

전기자동차에서 핵심적인 부품 중 하나인 배터리는 주행거리에 중요한 영향을 끼치는 요소이기 때문에 배터리 동적특성과 SOC(State of Charge) 및 에너지 손실을 파악하기 위해 상세 모델링을 진행하였다. 주행속도에 따라 변화하는 모터 출력에서 효율 파라미터를 거쳐 계산된 배터리 출력과 기본 소비전력(Accessory power [kW])을 추가하여 입력 변수로 설정하였으며 그에 따른 출력 변수를 SOC(%)로 설정하였다. 이번 연구에서는 배터리 내부저항에 의한 배터리 에너지 손실만을 고려하였기 때문에 Fig. 1과 같은 내부저항을 고려한 등가회로 모델을 사용하였다. 배터리 등가회로 모델의 주요 파라미터는 개방 회로 전압(Open circuit voltage) Voc, 내부저항(Internal resistance) Rint, 배터리 파워(Battery power) Ractual로 전기적인 성질에 따라 식 (4) ~ (7)과 같이 진행하여 전류에 대한 이차방정식으로 근의 공식을 이용하여 요구전력 및 SOC에 따른 내부저항, 개방 회로 전압을 통해 사용되는 전류, SOC 등이 계산된다. 로 전류 계산식에서 배터리 파워가 0이면 배터리 전류가 0이므로 ± 중에 -가 맞는 수식이며 SOC 추정방법은 전류 적산법을 이용하였고 식 (8)과 같다.

| (4) |

| (5) |

| (6) |

| (7) |

| (8) |

| (9) |

3. 모델 파라미터 분석

본 연구에서는 전기자동차의 상세 제원을 기반으로 국내 외에서 주행거리 인증으로 채택하고 있는 전기자동차의 에너지효율 및 1회 충전주행거리 측정시험방법인 MCT(Multi Cycle Test) 주행모드를 적용하였다. MCT 주행모드는 도심 주행모드 UDDS(Urban Dynamometer Driving Schedule), 고속도로 주행모드 HWFET(Highway Fuel Economy Test), 정속 주행모드 CSC(Constant Speed Cycle)을 2회씩 반복하여 주행한 시험방법이다.8) MATLAB/SIMULINK를 활용하여 전기자동차의 배터리 용량 변화가 배터리 성능과 에너지 손실에 미치는 영향을 분석하였으며, 추가적으로 상황별 주행모드를 1회 충전 주행 가능 거리만큼 반복 주행하여 주행모드 별로 용량변화에 따라 전압과 전류에 차이를 확인하고 그에 따른 에너지 손실을 확인하였다.

Table 1은 차량의 기본 제원을 나타낸 것이며 Table 2는 자동차의 제원을 용량별로 나누어서 표기한 것이다.

3.1 모터 파라미터

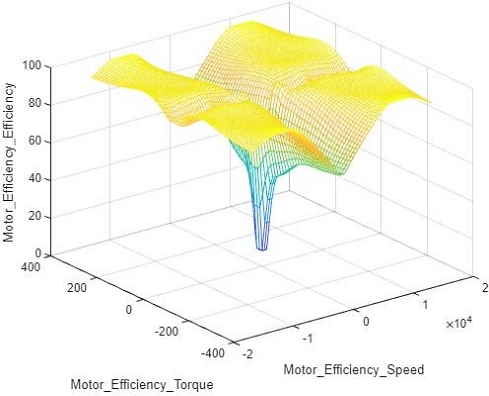

모터에서는 전기 에너지를 기계적인 움직임으로 변환하는데 그 과정에서 발생하는 구동 효율이 존재하며, 인버터에서는 직류(DC) 전류에서 교류(AC)로 변환하며 속도와 토크를 조절하기 위해 PWM 제어를 사용하는 과정에서 발생하는 스위칭 손실과 자기손실, 열 손실 등으로 효율이 감소한다. 모터의 토크와 회전 속도에 대한 효율을 계산해주기 위해 차대동력계 시험 결과를 통해 모터 효율맵을 구성하였으며 모터 효율맵은 Fig. 2와 같고 인버터 효율은 정확한 효율 값 계산에 어려움이 있어 통상적인 인버터 효율인 97 %를 반영하였다.

모터의 효율은 일반적인 차량의 구동시스템과 모델링 된 시뮬레이션의 구동 방식이 반대이기 때문에 효율 값을 역수로 계산하였다.

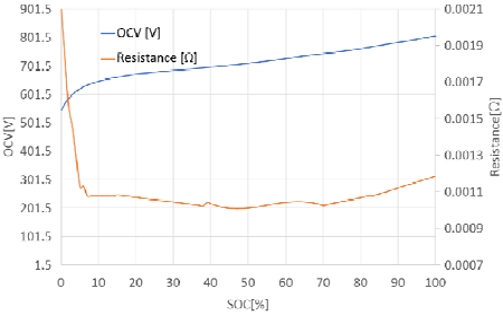

3.2 배터리 파라미터

시험 대상 차량의 배터리 성능을 파악하기 위해 차대동력계 시험을 통해 추정된 SOC [%]에 따른 배터리 OCV와 내부저항의 변화를 1-D Lookup Table을 통해 시뮬레이션에 파라미터로 추가하였다. 추가적으로 차대 동력계 시험에서 산출된 LDC Power (kW)에서 현재 사용되는 Sub Battery Power (kW)를 제외시킨 값을 기본소비전력(Accessory power)으로 추가하여 배터리 파워를 계산하였다. 노이즈를 개선하기 위해 엑셀시트에서 Smoothing을 거친 후 파라미터에 추가하였다.

4. 시뮬레이션 결과 비교 분석

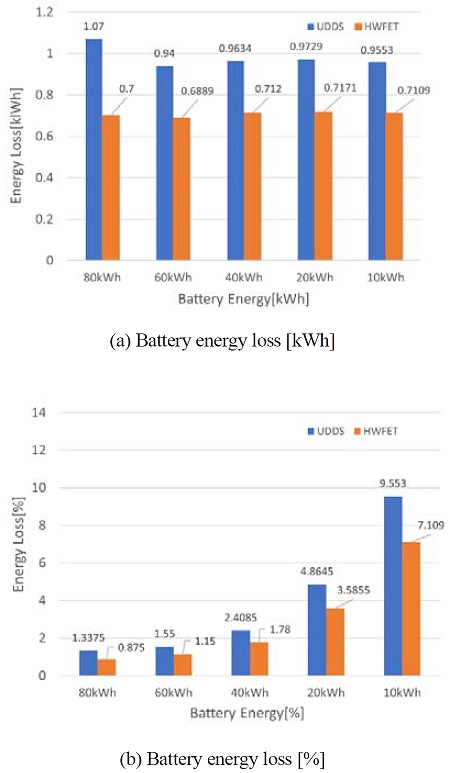

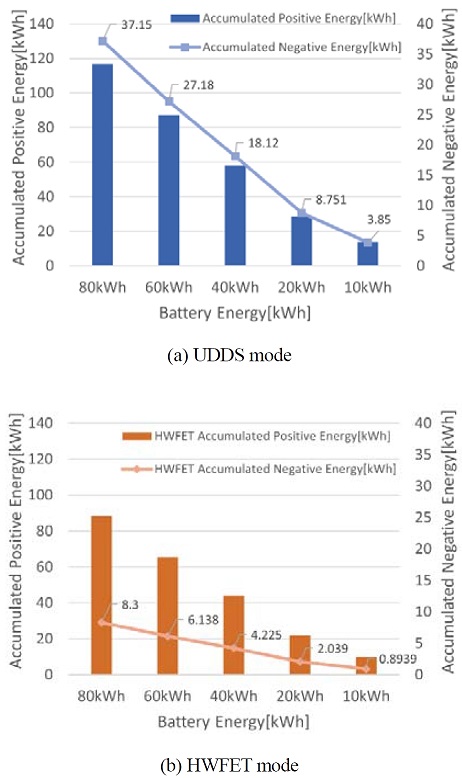

총 5개의 배터리 에너지 용량에 따라 차대동력계를 통해 차량의 배터리 SOC [%]를 100 %에서부터 시작하여 0 %에 도달할 때까지 도심주행과 고속주행을 각각 반복하였다. 주행하는 실험을 통해 도출된 손실 에너지는 Fig. 4와 같으며 Fig. 5는 주행 중 발생한 에너지를 배터리 전체 에너지 대비 배터리 손실 에너지[%]를 나타낸 그래프이다.

4.1 도심주행 및 고속주행에서 용량 별 에너지 손실과 용량 대비 손실률 계산

모든 배터리 조건에서 도심 주행이 고속 주행보다 손실 에너지[kWh]가 큰 것을 확인하였고 배터리 에너지가 따른 손실은 큰 차이를 보이지 않는 것을 확인하였다. 그러나 전체 에너지 대비 손실 비율로 그래프를 확인하였을 때는 배터리 에너지가 감소할수록 손실 비율이 큰 폭으로 증가하는 것을 확인하였다. SOC 100 % 상태에서 시뮬레이션을 시작하여 도심주행과 고속도로주행을 반복하여 SOC를 0 %까지 시뮬레이션한 결과, 도심주행에서 배터리 용량이 가장 큰 80 kWh에서는 약 1.07 kWh의 손실이 발생하였고 60 kWh에서는 약 0.94 kWh, 40 kWh에서는 약 0.963 kWh, 20 kWh에서는 0.9729 kWh, 10 kWh에서는 약 0.9553 kWh의 손실이 발생하였다. 고속도로주행에서는 배터리 용량 80 kWh에서 0.7 kWh의 손실이 발생하였고 60 kWh에서는 0.6889 kWh, 40 kWh에서는 0.712 kWh, 20 kWh에서는 0.7171 kWh, 10 kWh에서는 0.7109 kWh의 손실이 발생하였다. 공칭용량을 고정하였기 때문에 배터리 용량간 차이가 10 % 내외로 크지 않은 것을 확인되었다.

그러나 순수하게 손실 에너지만을 확인하는 것은 주행거리에 차이가 있기 때문에 용량에 따라 변화하는 손실을 파악하기 어렵기 때문에 전체 에너지 대비 손실을 확인할 필요가 있다.

배터리 용량이 80 kWh인 모델에서는 도심주행과 고속주행에서 각각 전체 에너지 대비 손실이 약 1.3375 %, 0.875가 발생하였고 60 kWh에서는 1.55 %, 1.15 % 발생하였으며 40 kWh에서는 2.4085 %, 1.78 %의 손실이, 20 kWh에서는 4.86 %, 3.58 %, 10 kWh에서는 9.553 %, 7.109 %의 손실이 발생하였다. 각 배터리 에너지에 따른 차이는 80 kWh와 40 kWh가 약 1 %의 손실차이가 발생한 반면, 40 kWh와 10 kWh는 5 ~ 7 %의 손실차이가 발생한 것을 관찰하였다. 용량이 작으면 작을수록 배터리 용량 간의 차이가 커지는 것을 확인하였는데 이러한 차이가 발생하는 이유는 배터리 용량이 줄어들어 그에 따라 사용 가능한 전압이 낮아져서 사용되는 전류가 급격하게 증가하여 전체 에너지 대비 손실비율이 커진 것으로 판단된다.

여기서 주목해야 할 점은 고속도로에서 보다 도심주행에서 손실이 크게 나온다는 점인데, 회생제동에서도 손실 에너지가 발생하며 사용되는 총 에너지는 UDDS가 회생제동을 더 많이 하게 된다. 만약 회생제동 시 발생하는 손실을 무시하게 되면 UDDS에서 가속이 많기 때문에 손실이 많아지고 회생제동으로 손실되는 에너지 외에 회생제동으로 발생한 구동에너지가 손실에너지를 추가적으로 발생시키기 때문에 총에너지 소모량을 같게 하였을 때는 고속도로의 손실이 더 많은 것을 확인하였다.

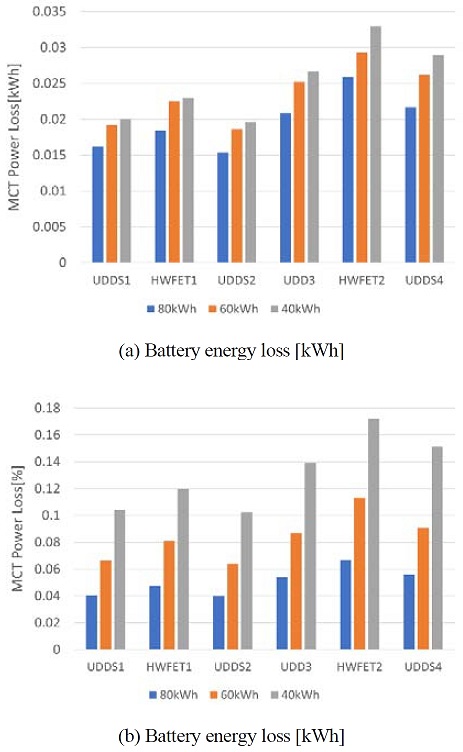

4.2 MCT주행모드 구간별 에너지 손실률 계산

Fig. 6은 80 kWh, 60 kWh, 40 kWh 총 3가지 경우의 배터리를 MCT 모드를 주행하여 구간별 에너지 손실 그래프를 보여준다. 배터리의 SOC가 낮은 구간이 높은 구간보다 높은 내부저항과 OCV 감소로 에너지 손실이 더 커지는 것을 확인하였다. UDDS1에서는 저온시동 특성을, UDDS2, UDDS3, UDDS4에서는 고온시동 특성을 측정한 것이다. 배터리 완전 충전에서부터 완전 방전까지 주행하여 평가하는 이유는 배터리 구간별 에너지 소모율이 다르기 때문이다.

구간별 배터리 손실 에너지[kWh]에서는 각 용량 별 구간을 비교하였을 때 80 kWh 기준 UDDS1과 UDDS4에서 약 0.016 kWh와 0.0217 kWh로 35 %정도 증가한 수치를 보였으며 HWFET1과 HWFET2에서는 약 0.0184 kWh와 0.026 kWh로 41 % 증가한 수치를 보였다. 같은 구간에서 용량별로 비교를 하였을 때는 19 ~ 28 % 정도로 비교적 적은 차이가 발생하였다. 그러나 이를 전체 에너지 대비 손실[%]로 환산하게 되면 에너지 용량 따라 구간별 손실이 UDDS에서는 약 2.6 ~ 2.8배 증가한 수치를 보였으며 HWFET에서는 2.55 ~ 2.6배 정도 증가한 수치를 보여 전체 에너지 대비 손실로 비교하였을 때 에너지 용량에 따라 큰 폭으로 증가하는 것을 확인하였다.

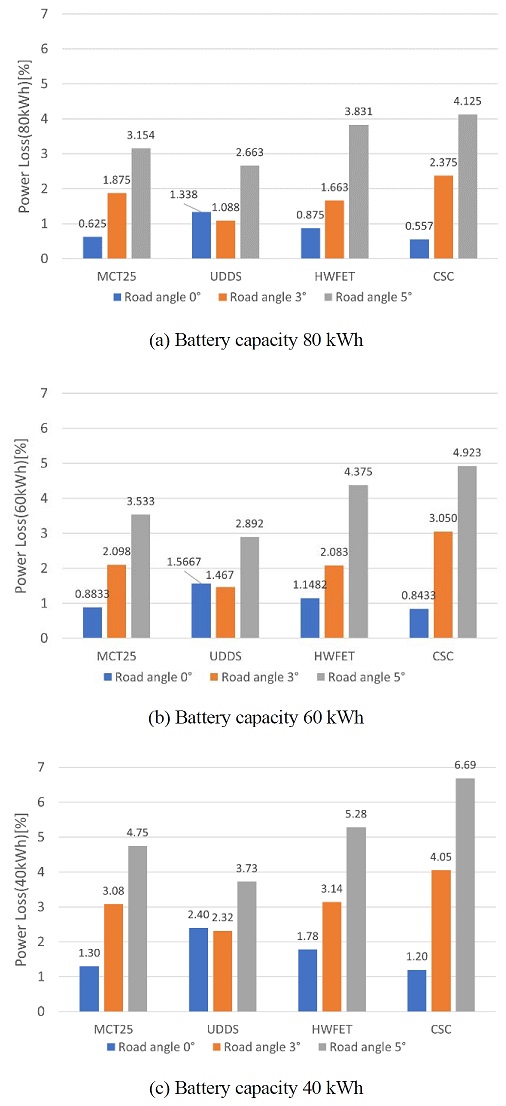

4.3 고출력 조건에서 배터리 용량에 따른 주행모드별 손실 에너지

Fig. 7은 앞서 비교한 3가지 배터리 용량에 대한 고출력 조건에서 상황 별 주행모드를 주행경사각에 따라 기록 및 종합하여 비교한 그래프 결과이다. 주행모드는 총 4가지(MCT, City, Highway, CSC)를 비교하였으며 용량별로 나누어 용량대비 손실을 계산하였다.

구배경사각이 커질수록 모델에서 요구되는 출력이 높아지기 때문에 전압의 차이가 발생하며 주행 중 사용하는 전류의 세기의 차이가 발생한다. 그러므로 내부저항에 의한 손실에너지는 급격하게 커진 전류에 의해 용량에 비해 큰 전류를 사용하는 것을 파악할 수 있다.

앞서 도심주행 및 고속도로 주행 시 손실 에너지 비교 그래프처럼 회생제동에서도 에너지 손실이 발생하며 구배경사각이 추가됨에 따라 감속 시 회생제동을 사용하지 않고 감속을 하게 된다.

먼저 배터리 용량이 80 kWh인 모델에서 구배경사각이 증가함에 따라 발생하는 손실에너지를 비교하였다. 0도, 3도, 5도에서 각각 1.338 %, 1.088 %, 2.663 %의 에너지 손실이 발생하였다. 앞서 설명한대로 회생제동이 감소하여 3도에서는 오히려 평지보다 손실에너지가 적게 발생하는 결과를 확인하였다. 고속도로에서는 구배경사각에 따라 각각 0.875 %, 1,663 %, 3,831 %의 에너지 손실이 발생하였고, 고속도로 주행에서는 평지에서도 회생제동이 적기 때문에 경사각이 증가함에 따라 손실이 증가하였다. 또한 도심 주행에서는 평지에서 회생제동으로 인해 손실이 증가하는데 경사각이 생기게 되면 제동 시 요구되는 제동력이 감소하며 회생제동이 거의 없기 때문에 경사각이 있을 때는 고속도로 주행에서 손실이 더 많아지는 것을 확인하였다.

용량별로 비교를 하였을 때 40 kWh 모델에서의 도심주행 손실 에너지는 각각 2.4 %, 2.32 %, 3.73 %가 발생하였고 고속도로 주행에서는 1.78 %, 3.14 %, 5.28 %의 손실 에너지가 발생하였다. 80 kWh 모델과 비교하였을 때 요구되는 출력은 같기 때문에 배터리 에너지가 작아지면 사용 가능한 전압이 감소하기 때문에 전류의 증가로 인해 전체적인 손실 에너지는 증가하였다. 그러나 경사각 변화에 따른 전체적인 증가 추이는 크게 변하지 않은 점을 확인하였다.

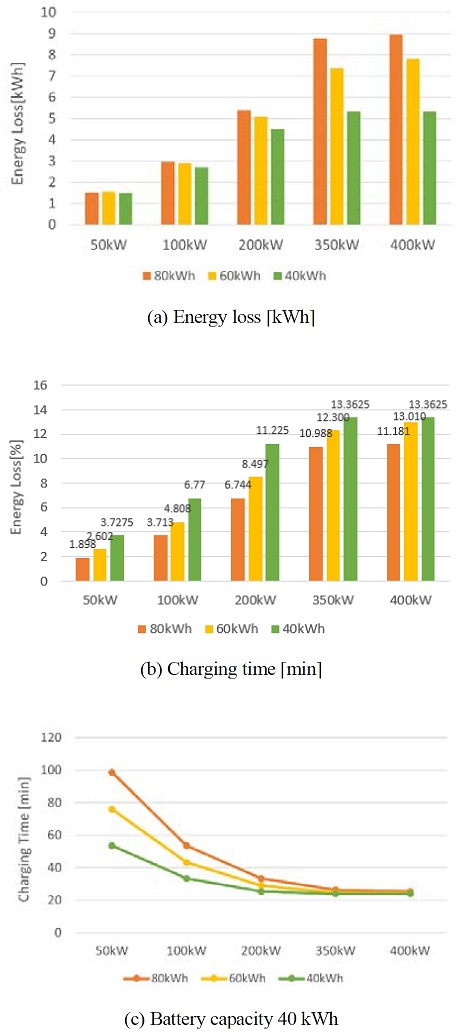

4.4 충전 시 배터리 용량에 따라 발생하는 손실 에너지 및 충전시간

Fig. 8(a)는 충전 모델을 시뮬레이션하여 충전할 때 발생되는 에너지 손실[kWh]과 전체 에너지 대비 에너지 손실[%]이다. 배터리가 충전될 때는 방전과 다르게 배터리 등가회로 공식 OCV-IR=V에서 전류가 양수가 아닌 음수이기 때문에 OCV보다 전압이 높게 형성된다. 그러므로 최고전압보다 높게 충전하면 배터리 과부하로 인하여 화재의 위험성과 배터리 효율감소의 원인으로 전압을 낮춰야 한다. 일반적인 배터리 셀의 최대 전압인 4.2 V를 최대 전압으로 설정하여 충전 시뮬레이션을 진행하여 그 때의 에너지 손실을 파악하였다.

충전 시에는 요구출력이 필요하지 않으므로 요구 출력 대신 정출력 50 kW, 100 kW, 200 kW, 350 kW, 400 kW 총 5가지 충전조건을 설정하여 충전 시 전류에 변화에 따른 용량 별 손실 그래프를 확인한 결과, 방전 시 결과와 유사하게 높은 출력으로 충전할 때 손실이 커졌으며 용량대비 손실로 비교하였을 때 용량 별 차이가 두드러졌다.

그러나 방전과 다르게 배터리 충전 시에는 충전시간이 중요한 요인으로 꼽히기 때문에 이 점도 파악할 필요가 있다. 배터리 용량이 80 kWh인 경우에 50 kW의 급속충전을 하게 되면 완충 시 약 1.9 %의 손실만 발생하지만 98분의 충전시간이 소요된다. 그러나 200 kW급 충전기로 충전하였을 때는 약 6.7 % 에너지 손실이 발생하지만 충전시간은 33분정도밖에 소요되지 않는다.

그러나 40 kWh에서는 50 kW으로 충전 시 3.8 % 에너지 손실이 발생하지만 200 kW로 충전 시 약 11 %정도의 에너지 손실이 발생하기 때문에 일정 배터리용량 이하의 전기자동차 모델에서는 높은 에너지 손실로 인하여 고출력 충전이 현실적으로 불가하다고 판단된다.

5. 결 론

본 연구에서는 전기자동차의 배터리 용량에 따른 에너지 손실을 분석하기 위해 시험 데이터 기반의 파라미터를 적용하였으며, MATLAB/Simulink를 이용하여 시뮬레이션 모델링을 진행하였고 상세 제원을 기반으로 결과를 분석하였다. 파라미터 파라미터를 통한 OCV와 온도에 따른 내부저항이 주어지면 그에 따른 전류 소모량 및 에너지 손실 계산이 가능하다. 본 연구로부터 도출한 결론은 다음과 같다.

- 1. 배터리 용량이 작을수록 동일 주행모드에서 에너지 손실율이 더 컸다. 본 연구에서는 모든 용량 조건에 대하여 동일한 스펙의 셀을 사용하였기 때문에 배터리 용량이 작을수록 배터리 팩의 전압이 낮다. 따라서 동일한 주행모드를 주행할 때 전류의 증가로 인하여 에너지 손실이 증가하였다.

- 2. 총 손실 에너지가 크더라도 전체 배터리 용량 대비 손실에서는 용량이 더 작은 모델이 손실이 더 커졌으며 경사각에 따라 그 격차가 커지는 것을 결과로 확인하였다.

- 3. 총 손실 에너지가 크더라도 전체 배터리 용량 대비 손실에서는 용량이 더 작은 모델이 손실이 더 커졌으며 경사각에 따라 그 격차가 커지는 것을 결과로 확인하였다.

- 4. 충전 시뮬레이션에서는 배터리 에너지가 감소함에 따라 손실이 커지며 각 배터리 에너지에서 충전 전력이 증가함에 따라 손실이 증가하게 된다. 추가적으로 최근 전기자동차의 배터리 용량이 점차적으로 증가하고 있는 추세이기 때문에 전기자동차의 설계 및 최적의 배터리 용량을 결정하고 충전 시에 발생하는 에너지 손실과 충전소요시간의 효율성 간의 균형을 이루어 설계해야 한다.

- 5. 다양한 주행모드와 경사각으로 시뮬레이션 하여 상황 별 손실을 확인하였는데, 이번에 진행한 연구는 차대 동력계에서 진행한 모델로 비교적 온화한 주행한 것이며 실험에서 경사각이 커지고 고속주행 상황일 때 손실이 커지는 결과를 보이는 것처럼 실도로주행상황에서는 에너지 손실을 야기하는 주행상황이 더욱 많아지기 때문에 더 큰 에너지 손실과 용량 간에 차이가 발생할 것으로 판단된다.

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(NRF-2021R1F1A1052133).

References

- J. Park, The Study on the Correction Formula of the Energy Consumption Efficiency by Electric Vehicle Modeling and Battery Consumption Estimation, Department of Electrical Engineering, Graduate School, Chungnam National University, Daejeon, Korea.

-

M. Choi, J. Cha and J. Song, “Analysis of Fuel Economy Reduction Factors of Hybrid Electric Vehicles in Winter Using On-road Driving Data,” Energy, Vol.289, Paper No.129977, 2024.

[https://doi.org/10.1016/j.energy.2023.129977]

-

G. Lee, J. Song, J. Han, Y. Lim and S. Park, “Study on Energy Consumption Characteristics of Passenger Electric Vehicle According to the Regenerative Braking Stages During Real-World Driving Conditions,” Energy, Vol. 283, Paper No.128745, 2023.

[https://doi.org/10.1016/j.energy.2023.128745]

- J. Park, “Technology Trends and Development Cases of Electric Vehicle Charging System,” The Korean Institute of Electrical Engineers, Vol.72, No.2, pp.32-37, 2023.

- M. Ryu, T. Kim, S. Park and S. Park, “A Study on the Characteristics of the Thermal Behavior of a EV Lithium-ion Battery Pack with Indirect Water Cooling System,” KSAE Spring Conference Proceedings, pp.1341-1342, 2018.

-

S. Shin, H. Roh and S. Hur, “Analysis on Fuel Consumption and Emission Reduction Effects of Lightweight Flatbed Trailers Using Heavy-Duty Chassis Dynamometer,” Journal of Transport Research, Vol.24, No.1, pp.47-61, 2017.

[https://doi.org/10.34143/jtr.2017.24.1.47]

- K. Kwon and S. Min, “Optimization of Reduction Gear Ratio in Electric Vehicle to Improve Driving Efficiency,” KSAE Spring Conference Proceedings, pp.505-507, 2016.

- M. Noh, H. Park, and K. Rho, “A Study on Range, Energy Economy and Charging Characteristic of Electric Vehicles on Ambient Temperature Conditions and Charging Methods,” KSAE Spring Conference Proceedings, pp.822-829, 2022.