엔진 타이밍 체인 시스템 유압 텐셔너의 오일 소모량 개선을 위한 오일 유로가 적용된 체크 벤트에 관한 실험적 연구

Copyright Ⓒ 2024 KSAE / 220-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Hydraulic tensioners are normally used as components that control the chain tension of the timing chain system. This tensioner operates the hydraulic force that will be controlled with the appropriate consumption of the internal oil filled by the engine oil pump. Therefore, the supply oil flow rate of the engine oil pump is important to this hydraulic tensioner control, which is one of the valuable factors in ensuring engine fuel efficiency. If the function of the hydraulic tensioner can be maintained and the capacity of the engine oil pump can be reduced by reducing oil consumption, it can contribute to the improvement in engine fuel efficiency. In this paper, which aims to reduce the oil consumption of the timing chain system hydraulic tensioner, a check valve and vent seal assembly are applied, instead of the current check valve that is designed to recirculate the oil to the engine’s main gallery. Experiments confirm that the hydraulic force required to control the timing chain tension can be retained, and the oil consumption of the tensioner can be reduced by 62.8 %.

Keywords:

Timing chain system, Hydraulic tensioner, Hydraulic damping force, Vent disc, Check valve키워드:

타이밍 체인 시스템, 유압식 텐셔너, 유압 강성, 벤트 디스크, 체크 밸브1. 서 론

엔진 오일펌프는 엔진 내부에 오일을 공급하여 부품의 이상 마모, 소착 등이 발생하지 않도록 하는 엔진의 기능 부품이다.1) 엔진 개발 단계에서 오일펌프의 용량이 과소 결정되면 엔진 내부 기능 부품 작동이 불가하게 되고, 과다 결정된다면 불필요한 동력의 소모로 엔진의 연비를 떨어트리게 된다.2) 이와 같이 엔진 오일 펌프 용량은 자동차의 주요성능지표 중 하나인 연비저감과 관련된 중요한 부품이다. 엔진 내부에는 오일 펌프로부터 전달받은 오일로 윤활이 되는 부품과, 오일의 압력으로 작동되는 기능 부품들로 구성되어 있다. 이 기능 부품들의 오일 소모량을 감소시킨다면 오일펌프의 용량을 더 낮출 수 있고, 그에 따라 엔진의 연비를 개선시킬 수 있다. 엔진 내부에서 오일의 압력으로 그 기능을 수행하는 부품으로 유압 텐셔너가 있으며, 이것은 타이밍 체인 시스템의 체인장력 및 거동을 제어하는 부품 중 하나이다. 이 유압 텐셔너는 엔진 오일펌프로부터 공급받은 오일을 텐셔너 내부에 충진 시켰다가, 타이밍 체인 장력이 발생되어 텐셔너 피스톤이 압축될 시 내부 오일을 외부로 누설시키면서 타이밍 체인의 장력을 흡수한다. 텐셔너의 누설량은 오일의 소모량과 같기 때문에 이 누설량을 줄이면 오일펌프의 용량을 낮추는데 일부 기여할 수 있다. 하지만 텐셔너 외부로 누설되는 오일의 누설량만 줄이게 되면 텐셔너의 유압 강성이 높아지기 때문에 타이밍 체인의 장력이 상승하게 되는 문제가 발생된다. 본 논문에서 타이밍 체인 시스템 유압 텐셔너에 체크 벤트를 적용하여 그 기능을 유지하되 텐셔너 오일 소모량을 개선하는 방법을 실험결과를 통해 소개하고자 한다.

2. 타이밍 체인 시스템 유압 텐셔너

2.1 유압 텐셔너의 구조 및 누설량 제어 방법

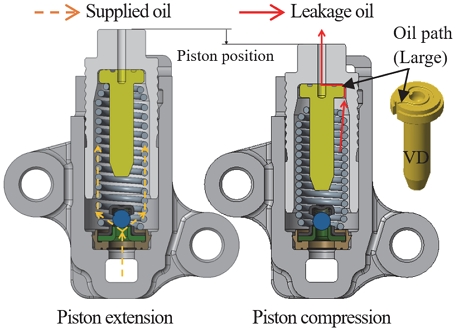

엔진 타이밍 체인 시스템의 유압 텐셔너는 텐셔너 바디, 피스톤, 벤트 디스크, 스프링과 체크 밸브로 구성되어 유압에 의해 작동하는 동적 반응 장치이다. 텐셔너는 엔진 오일펌프에 의해서 충진 되는 내부의 오일 압력과 스프링에 의해서 피스톤을 밀고 나가게 되며, 크랭크축의 동력을 캠축에 전달하는 타이밍 체인에 장력이 발생되어 체인을 지탱하는 텐셔너 암에 힘이 전달되면 텐셔너 피스톤을 누르게 된다. 이때 텐셔너의 내부 오일이 벤트 디스크의 상부 유로를 지나서 피스톤 노즈홀을 통해 외부로 누설되면서 체인 장력을 흡수하게 되며, 이 누설되는 오일의 양에 따라서 텐셔너의 유압 강성인 피스톤 반력이 결정된다. 텐셔너는 내부 오일이 충진 된 영역에 따라서 저압실과 고압실로 구분되며, 이는 체크 밸브를 기준으로 텐셔너 내부 영역을 고압실, 체크 밸브 이전 엔진측 오일저장 영역을 저압실로 구분할 수 있다. 텐셔너의 오일 누설량은 일반적으로 내부 벤트 디스크 상부의 유로 깊이, 너비 및 길이를 조절하여 제어가 가능하다.3) 벤트 디스크 오일 유로의 면적이 작으면 누설되는 오일이 적고, 텐셔너 내부 압력이 높아지게 됨으로 피스톤 반력이 높아지게 된다. 반대로 벤트 디스크의 오일 유로의 면적이 크면 누설되는 오일이 많아지고, 텐셔너 내부 압력이 낮아져서 피스톤 반력이 낮아지게 된다.

타이밍 체인 시스템에서 체인의 장력이 높을 시 낮은 유압 강성의 텐셔너는 체인 장력을 낮추는데 기여할 수는 있지만, 텐셔너 피스톤의 거동이 커질 수 있기 때문에 적절한 누설량 튜닝이 필요하다. Fig. 1은 텐셔너의 구조 및 벤트 디스크를 이용한 누설량 제어 방법을 보여주고 있다.

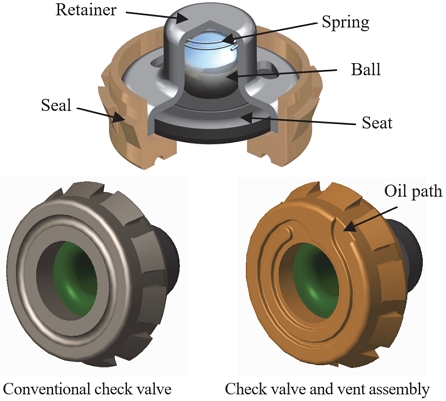

2.2 체크 벤트의 구조

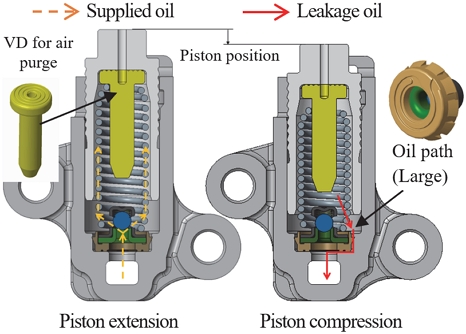

유체를 한쪽 방향으로만 흐르게 하는 체크 밸브는 유압 텐셔너에 주로 볼 타입형을 사용하고 있으며, 구성부품은 리테이너, 볼, 스프링, 시트, 시일로 구성되어 있다. 본 논문을 통하여 소개하고자 하는 기술은 체크 벤트에 대한 것이다. 타이밍 체인 시스템의 유압 텐셔너에서 체인 장력에 의해 피스톤이 하강하여 텐셔너 내부 압력이 높아질 때, 충진 된 오일이 피스톤 상부 노즈홀을 통해서 외부로 누설되는 것이 일반적이다. 반면에 체크 벤트는 체크 밸브의 시일 바닥면에 벤트 디스크 상부와 유사한 오일 유로를 적용하여 텐셔너 저압실로 오일을 재순환 시키는 방법이다. 체크 밸브 시일 바닥면의 유로 형상을 조절하여 저압실로 재순환되는 오일의 양을 제어함으로써 텐셔너 유압 강성 조절이 가능하고, 텐셔너 내부 오일이 피스톤 노즈홀을 통해 외부로 누설되던 것을 체크밸브 이전인 저압실로 재순환하여 외부로 소모되는 오일의 양을 감소시킨다. 앞서 언급하였듯이 체크밸브는 유체를 한쪽 방향으로만 흐르게 하는 것이 그 목적이지만, 본 논문에서 언급하는 체크 밸브는 정방향으로 오일이 공급될 때는 볼이 개방되어 많은 오일을 텐셔너에 공급하고, 체크 밸브의 볼이 닫히고 텐셔너 내부 압력이 상승되면 체크 밸브 시일의 유로를 통해 정해진 오일의 유량만 저압실로 재순환시키는 것이다. 체크 벤트 사용시 피스톤 노즈홀을 막아 누설되는 오일을 모두 차단하면 오일 소모량은 더욱 감소되겠지만, 텐셔너 내부로 유입된 일부 공기가 쉽게 빠져나오지 못해 텐셔너 유압 강성 저하 및 반력 지연 등의 문제가 발생될 수 있다. 때문에 텐셔너 내부의 공기가 쉽게 빠져나올 수 있도록 피스톤의 노즈홀을 막지 않고, 공기 배출용 최소 유량의 벤트 디스크를 함께 적용하는 것이 효과적이다. Fig. 2는 체크 벤트가 적용된 텐셔너의 누설량 제어 방법을 보여주고 있으며, Fig. 3은 유압 텐셔너의 일반적인 체크 밸브와 오일 유로가 적용된 체크 벤트의 구조를 보여주고 있다.

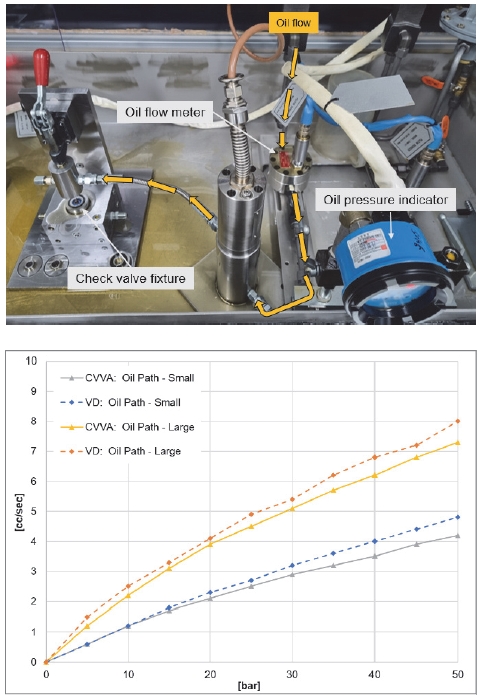

2.3 오일 유량 비교

체크 벤트의 특성을 비교하기 위하여 유량시험기를 통해 체크 벤트와 벤트 디스크의 오일 유량을 각각 측정 후 비교하였다. 본 실험에 사용된 벤트 디스크는 이미 가솔린엔진에 사용되고 해당 타이밍 체인 시스템에 최적화한 유압 강성의 텐셔너 부품이다. 이를 참고하여 체크 밸브 실의 유로 형상과 오일 유량을 비슷하게 구현하여 제작되었다. 오일 유량은 전용 지그에 체크 벤트와 벤트 디스크를 각각 삽입 후 오일의 공급 압력을 50 bar까지 단계적으로 상승시켰을 때, 단품을 지나 흐르는 오일의 양을 유량계를 통해 측정하였으며, 사용된 오일은 SAE 5W30이다. 체크 벤트의 시일 유로를 지나 역방향으로 흐는 오일의 양이 유량시험기의 공급 압력에 선형적으로 증가하고, 벤트 디스크의 유량 특성과 큰 차이가 없음을 확인하였다. 공급 압력 50 bar에서의 약 0.8 cc/s의 유량 차이는 공기 배출용 벤트 디스크를 체크 벤트와 함께 사용함으로써 그 차이를 보완할 수 있다. Fig. 4에서 오일 유량 측정 장비의 구조와 벤트 디스크 및 체크 벤트의 유량 측정 결과를 보여주고 있다.

3. 텐셔너 유압 강성 및 오일 소모량 비교

3.1 텐셔너 유압 강성 측정 방법

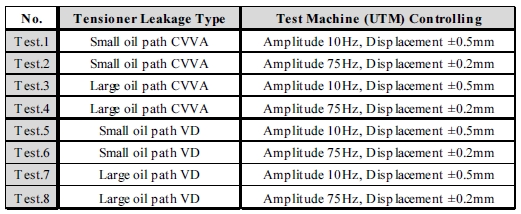

타이밍 체인 시스템 유압 텐셔너에 기존 벤트 디스크와 체크 벤트가 적용되었을 때의 성능 및 오일 소모량을 직접 비교하기 위해서 가진 주파수 제어가 가능한 UTM 시험기를 이용하였다. 텐셔너에 정해진 온도와 압력으로 오일을 공급하고, 일정 변위와 속도로 텐셔너 피스톤을 가진 하였을 때, 로드셀을 통해 피스톤 반력을 측정하고, 이때 오일 공급라인에 유량계를 설치하여 각 평가조건의 오일 유량 즉 텐셔너 오일 소모량을 측정하였다. 시험 조건은 UTM 특성인 가진 주파수에 따른 변위 제어의 제한적인 조건과, 실 엔진에서 타이밍 체인 기능 평가 시 확인된 텐셔너 피스톤의 최대 거동량을 참고하여 각 10 Hz ±0.5 mm, 75 Hz ±0.2 mm로 제어하였다. 텐셔너의 유압 강성 측정 결과는 가시화를 하기위해서 부하-변위 선도를 활용하였다. 부하-변위 선도는 피스톤에 정해진 변위 값을 사인파 형태로 가진 하였을 때 10초간 기록된 데이터를 이용하여 X축을 변위, Y축을 하중으로 표현한 것이다. 본 평가에 사용된 오일은 가솔린/디젤 엔진용 SAE 5W30이며, 온도 80도와 압력 3 bar로 제어되어 텐셔너로 공급하였다. Fig. 5는 다목적 시험기를 바탕으로 제작된 텐셔너 유압 강성 측정용 지그를 보여주고 있으며, Fig. 6은 텐셔너 유압 강성 및 누설량 측정 조건이다.

3.2 유압 강성 및 오일 소모량 측정 결과

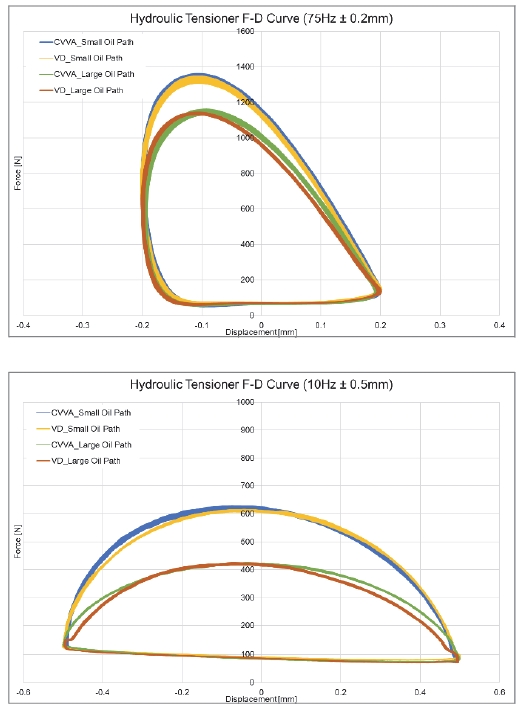

벤트 디스크와 체크 밸브를 제외한 나머지 텐셔너 부품들은 변경하지 않고, 동일한 조건으로 텐셔너 피스톤을 가진하였을 때 측정된 텐셔너의 유압 강성 결과는 Fig. 7과 같다. 텐셔너의 유압 강성은 피스톤에 가해지는 가진 속도와 비례하여 10 Hz 대비 75 Hz로 가진시 유압 강성이 더 높으며, 벤트 디스크와 체크 밸브 벤트 실의 오일 유로의 크기와 반비례하게 나타났다. 반면에 동등한 오일 유로 크기의 벤트 디스크와 체크 벤트가 적용된 텐셔너의 유압 강성 차이는 최대 2.1 %로 매우 낮은 차이를 보여준다. 유압 강성은 텐셔너 내부 오일이 외부로 누설되는 양에 의해서 제어되기 때문에 벤트 디스크와 체크 벤트의 단품 유량 특성(Fig. 4)이 동등하여 텐셔너 유압 강성 측면에서 큰 차이가 나타나지 않는 것이다.

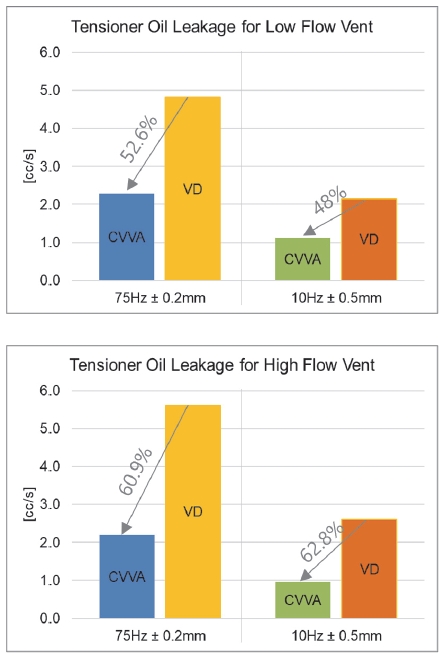

텐셔너 유압강성 측정을 위해서 피스톤을 가진하는 동안, 텐셔너 내부의 오일이 외부로 누설되는 양은 오일 공급 라인에 부착된 유량계를 통해서 동시에 측정되었다. 텐셔너 내부 오일이 피스톤 노즈홀을 통해서 외부로 누설되는 오일의 유량은 오일 유로가 큰 벤트 디스크를 적용한 텐셔너를 75 Hz로 가진하였을 시 최대 5.6 cc/sec로 가장 많았으며, 동일한 조건에서 체크 벤트는 2.2 cc/sec로 나타났다. 즉 체크 벤트를 적용한 텐셔너가 벤트 디스크를 적용한 텐셔너 대비 60.9 % 오일 누설량을 감소시켰다. 이는 텐셔너 내부의 오일이 외부로 누설되지 않고 저압실로 재순환 되기 때문에 누설량이 현저히 감소되는 것으로 판단된다.

동일한 시험 조건에서 벤트 디스크를 적용한 텐셔너 대비 체크 벤트를 적용한 텐셔너의 오일 누설량 감소는 최대 62.8 %, 최소 48 %이다. 또한 벤트 디스크를 적용한 텐셔너는 오일 유로 크기에 따라 외부로 누설되는 오일의 양이 최대 20.9 % 변동이 발생하지만, 체크 벤트는 최대 13.4 %로 벤트 디스크 보다 그 변동폭이 낮다. 평가 결과, 체크 밸브 벤트 실의 유로 크기를 조절하여 기존 벤트 디스크를 적용한 텐셔너와 동등하게 유압 강성을 제어할 수 있으며, 텐셔너 내부 오일을 저압실로 재순환시켜 기존 피스톤 노즈홀을 통해 외부로 누설되는 오일을 현저히 감소시킬 수 있다. Fig. 8은 텐셔너 유압 강성 시험 시 측정된 오일 소모량 결과이다.

4. 타이밍 체인 시스템 기능평가

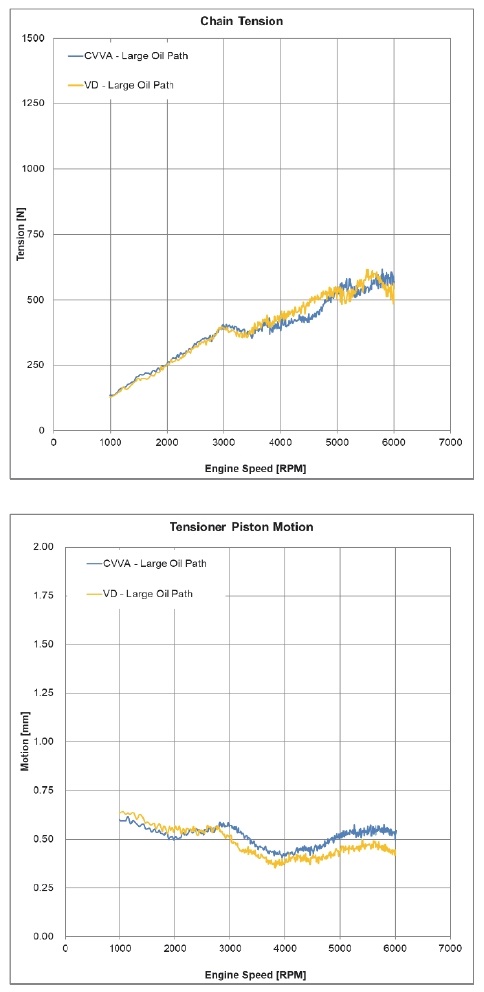

체크 벤트가 적용된 텐셔너를 3기통 가솔린 엔진에 적용하여 타이밍 체인 시스템의 기능을 확인하였다. 오일 유로 크기가 동등한 벤트 디스크와 체크 벤트를 각각 텐셔너에 장착 후 엔진 전부하 조건으로 60초동안 1,000에서 6,000 RPM까지 회전 속도를 상승시켰다. 이때 측정된 타이밍 체인의 체인장력과 텐셔너 피스톤의 거동을 비교하였다.

타이밍 체인의 최대 체인 장력은 체크 벤트를 적용하였을 때, 오일 온도 90도 시 620 N, 벤트 디스크를 적용하였을 시 610 N으로 나타났으며, 오일 누설량 제어방법에 따른 체인 장력의 차이는 최대 1.6 %로 매우 낮다. 또한 텐셔너 피스톤의 최대 거동량은 각각 0.61 mm와 0.64 mm로 큰 차이가 없다. 유압 텐셔너에 체크 벤트를 적용하여도 기존 벤트 디스크를 적용한 텐셔너와 동등한 성능을 발휘하고, 타이밍 체인 시스템의 기능을 만족시킬 수 있음을 확인하였다. Fig. 9는 타이밍 체인 시스템의 기능평가시 측정된 체인 장력 및 텐셔너 피스톤 거동을 보여주고 있다.

5. 결 론

타이밍 체인 시스템 유압 텐셔너에 체크 벤트를 적용하여 다음과 같은 결론을 얻을 수 있었다.

- 1) 타이밍 체인 시스템 유압 텐셔너의 누설량 제어를 통한 유압 강성 조절을 체크 벤트 적용으로 기존 벤트 디스크의 기능을 대체할 수 있다.

- 2) 체크 벤트의 유로 크기 조정을 통해 텐셔너의 유압 강성을 쉽게 제어할 수 있으며, 벤트 시일의 유로 크기와 유압 강성은 반비례하다.

- 3) 체크 벤트를 적용한 텐셔너의 유압 강성 및 오일 소모량을 기존 벤트 디스크가 적용된 텐셔너와 상대 비교하였으며, 텐셔너 유압 강성은 최대 2.1 %로 그 차이가 낮고, 오일 소모량은 최대 62.8 % 감소됨을 확인하였다.

- 4) 체크 벤트를 유압 텐셔너에 적용하여 타이밍 체인 시스템 기능을 가솔린 엔진에서 확인하였으며, 기존 벤트 디스크가 적용된 텐셔너와 기능 및 성능 차이가 없고, 체인 장력 및 피스톤 거동량 모두 개발 기준을 만족시킬 수 있음을 확인하였다.

- 5) 개선된 유압 텐셔너의 오일 소모량을 토대로 엔진 오일펌프 설계 시 불필요한 동력을 줄일 수 있도록 제안할 수 있다.

Nomenclature

| D : | displacement, mm |

| F : | force, N |

| P : | pressure, bar |

| T : | tension, N |

| R : | engine speed, RPM |

| f : | oil flow, cc/sec |

Subscripts

| VD : | vent disc |

| CVVA : | check valve and vent assembly |

| FDC : | force and displacement curve |

| UTM : | universal testing machine |

References

- H. Kim, H. Ha, S. Oh, J. Kang, J. Kim and T. Oh, “An Experimental Study on Fuel Economy Improvement of a Diesel Engine with Variable Oil Pump,” KSAE Annual Conference, KSAE14-A0014, 2014.

- S. Jo and K. Nam, “Size and Shape Optimization of the Oil Pump for Fuel Consuming Reduction,” Transactions of KSAE, Vol.16, No.1, pp.22-28, 2008.

- D. Smith, Functional Statement - Flow Control Vent Path Design Procedure, BorgWarner Morse Systems Design Guide, 2015.