동적 계획법을 이용한 48 V 마일드 하이브리드 시스템의 최적 구조 탐색

Copyright Ⓒ 2024 KSAE / 218-15

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this paper, we explore the optimal 48 V mild hybrid system architecture using dynamic programming. The 48 V mild hybrid system generally adopts a parallel hybrid configuration with various architectures depending on the arrangement of the motors. Therefore, we select and explore various system architectures, considering single motor, dual motor, and electric supercharger configurations. Evaluation of mild hybrid systems primarily focuses on fuel economy. However, driving performance is also an important criterion because mild hybrid systems are applied to a variety of vehicles, ranging from mini vehicles to luxury vehicles. Additionally, the ability to support electrical loads must be considered, as electrical loads are increasing significantly due to advancements in convenience and safety functions. Therefore, in the evaluation of each system architecture, performance indices are introduced to assess not only fuel economy but also the electric load support ability and reserve driving power, presented as equivalent fuel consumption.

Keywords:

Mild hybrid electric vehicle, Architecture, Electric supercharger, Dynamic programming, Fuel economy, Performance index키워드:

마일드 하이브리드 자동차, 구조, 전동 슈퍼차저, 동적 계획법, 연비, 성능 지수1. 서 론

EU는 2021년부터 승용 차량의 CO2 배출량을 95 g/km 이하로 규정하고 있으며, 이는 추후 단계적으로 더욱 강화될 예정이다.1) 이러한 자동차 온실가스 배출 규제는 자동차 산업에서 중요한 과제 중 하나로, 완성차 업체들은 이에 대응하기 위해 전기차와 다양한 하이브리드 시스템 개발을 진행하고 있다. 이 중 기존 12 V 전원체계에 48 V 배터리와 모터를 적용한 마일드 하이브리드(Mild hybrid) 시스템이 주목을 받으며, 유럽을 중심으로 개발 및 양산을 가속하는 추세이다.2)

48 V 마일드 하이브리드 시스템은 고전압 전원체계를 갖춘 풀 하이브리드(Full hybrid) 시스템과 비교하여 가격 대비 연비 개선의 이점이 크다. 48 V는 인체 허용 전압 이하로 추가적인 안전 아키텍처가 불필요하며, 저비용의 시스템으로 회생 제동과 동력 보조 등과 같은 핵심 하이브리드 기능의 구현이 가능하기 때문이다.3)

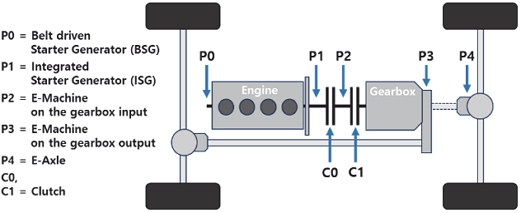

이러한 48 V 마일드 하이브리드 시스템은 병렬 풀 하이브리드 시스템과 유사하게 모터의 위치에 따라 구조가 다르며(Fig. 1), 구조에 따른 일반적인 특성은 Table 1과 같다.2,4) 현재 완성차 업계에서는 주로 복잡도가 낮은 P0 구조를 적용하고 있으며, 다른 구조들 또한 각각의 장점으로 인해 점차 적용되고 있다.2)

마일드 하이브리드 시스템은 구조에 따른 비용과 연비 향상 정도가 상이하기 때문에 관련하여 많은 연구가 진행되어 왔다.5-8) 그러나 대부분 대상 구조가 제한적이며, 다양한 구조를 동일선상에서 비교하는 연구는 부족하다.

따라서, 본 논문에서는 싱글 모터 및 듀얼 모터 구조와 전동 슈퍼차저 장착 여부를 고려한 마일드 하이브리드 시스템을 구성하고, 전역 최적화 기법인 동적 계획법(Dynamic Programming, DP)을 통해 최적 구조를 탐색한다. 또한, 차량의 성격에 따라 요구 성능이 달라지는 것을 고려하여, 연비뿐 아니라 전력 효율과 여분의 구동력에 대한 성능 지수를 기반으로 최적의 마일드 하이브리드 시스템 구조를 탐색한다.

이를 통해, 마일드 하이브리드 시스템을 적용한 차량의 개발에서, 차량 별 요구성능을 고려한 구조 선택에 도움이 될 것으로 보인다.

2. 탐색 대상 시스템 구조 및 모델 구성

2.1 탐색 대상 시스템 구조

탐색 대상 구조는 싱글 모터 구조와 듀얼 모터 구조, 전동 슈퍼차저 장착 여부를 고려하여 선택하였다. 싱글 모터 구조는 Fig. 1과 같은 일반적인 48 V 마일드 하이브리드 시스템의 구조 P0 ~ P4 중 P2, P3, P4 구조 3 종류를 대상 구조로 선택하였다. P0 구조와 P1 구조는 엔진과 분리 구동이 불가능하여 일반적으로 타 구조에 비해 연비가 낮으므로 대상 구조에서 제외하였다.

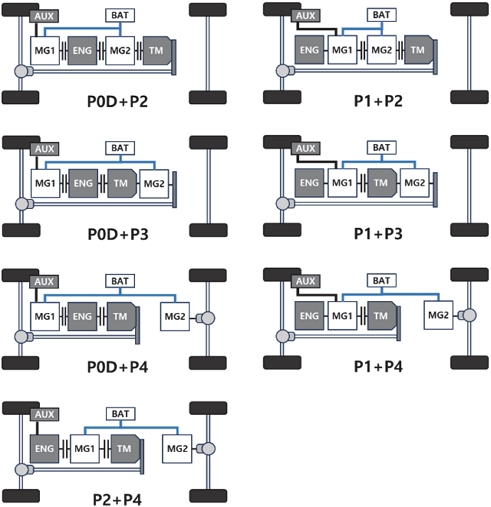

듀얼 모터 구조는 Fig. 2와 같이 전기 단독 주행 모드(EV 모드)가 가능한 7개 구조를 선택하였다. Fig. 2에서 P0D 구조는 디커플러(Decoupler)를 포함한 P0 구조로, 기계적 보조 부하를 엔진과 독립적으로 사용 가능하기 때문에, P0에 비해 일반적으로 비교적 높은 연비를 나타낸다.9) 따라서, 듀얼 모터 구조에서는 P0 대신 P0D 구조를 사용하였다.

위와 같이 싱글 모터 구조 3 종류와 듀얼 모터 구조 7 종류로 총 10가지 기본 구조를 선정하고 전동 슈퍼차저 장착 여부에 따라 총 20가지 구조를 탐색 대상 시스템 구조로 선정하였다.

대상 차량의 파라미터는 dSPACE ASM(Automotive Simulation Model)과 Autonomie에서 제공하는 정보를 활용하여 Table 2와 같이 결정하였다. 배터리와 모터의 파라미터는 관련 연구와 Autonomie에서 제공하는 파라미터를 참고하여 Table 3과 같이 결정하였다.10-12) 듀얼 모터의 파워는 싱글 모터 파워 10 kW의 반인 5 kW로 설정하였다.

2.2 시뮬레이션 모델 구성

최적 구조 탐색을 위해 MATLAB 환경에서 다이나믹 프로그래밍(Dynamic Programming, DP)을 사용하였다. DP는 리처드 벨만(Richard Bellman)이 제안한 수학적 최적화 방법으로, 최적성의 원리(Principle of optimality)를 기반으로 복잡한 문제를 재귀적인 방식을 통해 푸는 방법이다.13) 이 최적화 방법을 통해 선형 문제뿐 아니라 비선형 문제를 포함하는 다양한 최적 제어 문제에 대해 전역 최적 솔루션을 찾을 수 있다. 하이브리드 시스템에서는 가격 함수를 연료 사용량으로 설정하고 시뮬레이션을 수행하여 엔진과 모터 등의 동작점을 사전에 모두 탐색하고 최적의 동력 분배와 결과를 도출한다.14)

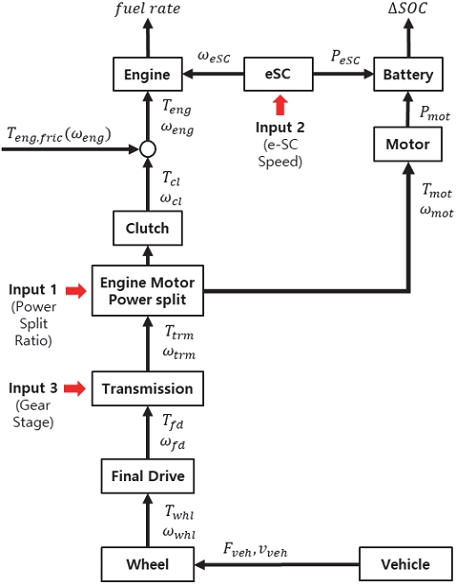

다이나믹 프로그래밍 기반 시뮬레이션을 수행하기 위해 Fig. 3과 같이 준 정적(Quasi-static) 차량 모델을 구성하였다. 대상 구조를 고려하여 모터와 변속기 등의 파워트레인 모델을 구성하고 48 V 배터리, 전동 슈퍼차저를 반영하였다.

엔진 모델은 전동 슈파차저의 동작 속도에 따른 과급 특성과 회전 저항, 마찰 토크를 반영하였으며, 전동 슈퍼차저는 제어 입력에 따라 적용 여부를 선택하도록 구성하였다. 변속기는 기어 단 별 기어비와 효율을 반영하고, 모터는 회전 관성을 통한 저항을 반영하였다. P0D를 포함하는 구조는 엔진 풀리비를 반영하고, P4를 포함하는 구조는 엔진을 포함하는 구동 축은 전륜이고 모터의 구동 축은 후륜이기 때문에 타이어 슬립에 의한 손실을 모델에 고려하였다.

최적 경로 계산을 위한 모델의 제어 입력은 Table 4와 같다. 모터의 동력 분배비는 첫 번째(u1)와 두 번째(u5) 모터로 나누어 제어입력을 구성하였으며, 이는 전체 요구 토크에 대한 각 모터의 토크 비율을 의미한다. 듀얼 모터 구조에서 동력 분배 제어를 위한 첫 번째 모터는 EV 모드가 가능한 구조의 모터(P2, P3, P4)를 선택하고, 두 번째 모터는 그 외의 모터(P0D, P1)를 선택하였다. 두 모터 모두 EV 모드가 가능한 P2+P4의 경우 P4를 첫 번째, P2를 두 번째 모터로 선택하였다. 즉, 엔진으로부터 먼 위치의 모터가 첫 번째 모터, 가까운 위치의 모터가 두 번째 모터로 볼 수 있다.

기어 변속 명령(u3)은 1일 경우 고단으로 변속, 0일 경우 유지, -1일 경우 저단으로 변속을 의미한다.

P0D 포함 구조는 디커플러 체결 여부(u4)를 추가하였으며, 장치의 동작에 따라 0일 경우 체결 상태, 1일 경우 체결 해제 상태를 의미한다.

위와 같이 구성한 차량 모델의 휠(Wheel)단의 요구 토크는 차량의 구름저항(Froll), 공기저항(Fair), 가속 저항(Fveh)을 고려한 차량 동역학 식 (1)을 통해 계산한다. 식에서 rwhl은 휠 반지름, Cr1과 Cr2는 구름저항 계수, vveh는 차량 속도, mveh는 차량 질량, g는 중력 가속도, Cd는 공기저항 계수, Aveh는 차량 전면 면적, ρ는 공기밀도이다.

| (1) |

차량 모델의 전체 요구 토크는 구조에 따라 식 (4) ~ (10)을 통해 계산한다. 식에서 EV 모드가 아닌 경우(u1 ≠ 1, u1 + u5 ≠ 1)는 변속기 입력 축을 기준으로 표시하였으며, EV 모드인 경우(u1 = 1, u1 + u5 = 1)는 첫 번째 모터 축을 기준으로 표시하였다.

실제 모델에서는 변속기 각 단의 효율을 고려하고, P0D를 포함하는 경우 엔진 풀리비와 효율을, P4를 포함하는 경우 타이어 슬립을 고려하였으나, 식에서는 간략한 표현을 위해 생략하였다.

이러한 전체 요구 토크 계산에는 식 (2)의 엔진 회전 관성(Δωeng Jeng)과 전동 슈퍼차저 및 엔진 속도(ωeSC,ωeng)에 따른 마찰 토크(Teng,fric)를 고려한 엔진 저항 토크(TR,e)와 식 (3)의 모터 회전 관성(ΔωmotJmot)에 따른 모터 저항 토크(TR,mi), 엔진 기계 보조 부하(Tmech)를 포함하였다.

| (2) |

| (3) |

1) P2 구조 전체 요구 토크

| (4) |

2) P3, P4 구조 전체 요구 토크 (i =3,4)

| (5) |

3) P0D+P2 구조 전체 요구 토크

| (6) |

4) P0D+P3, P0D+P4 구조 전체 요구 토크 (i =3,4)

| (7) |

5) P1+P2 전체 요구 토크

| (8) |

6) P1+P3, P1+P4 구조 전체 요구 토크 (i =3,4)

| (9) |

7) P2+P4 전체 요구 토크

| (10) |

EV 모드가 아닌 경우의 모터 요구 토크는 구조 별 특성을 고려하여 전체 요구 토크와 모터 동력 분배 제어 입력(u1 u5)에 따라 Table 5와 같이 계산하였다.

하이브리드 시스템의 성능은 주로 연비로 평가하지만, 자동차는 운용 목적에 따라 연비뿐 아니라 동력 성능이 중요한 평가 항목이 되기도 한다. 또한, 각종 편의 및 안전 기능의 발전에 따라 전기 시스템의 전력 부하가 크게 증가하고 있어 이에 대한 지원 능력도 고려해야 한다.

따라서, 마일드 하이브리드 시스템을 평가할 때는 기본적인 연비 외에도 전력 부하 및 동력 성능 지수를 포함하여 총 세 종류의 기준을 사용하였다. 이러한 성능 지수는 연료량 개념을 적용하여 동일한 단위에서 평가하였다.

첫 번째 기준인 연비 평가를 위한 DP 시뮬레이션 모델의 가격 함수는 매 타입 스텝의 연료 소모량(Δmfuel)으로 설정하였고 이는 식 (11)과 같다.

| (11) |

두 번째 기준인 전력 성능 지수는 전기부하에 대한 시스템의 효율을 뜻하며, 이를 위한 모델의 가격 함수는 식 (12)와 같다. 식 (12)는 식 (11)과 동일하지만 추가적인 전기 부하를 시뮬레이션 조건에 추가한 것이다. 차량의 전기부하는 엔진의 동력 일부를 전력으로 변환(발전)하여 충당하므로, 전기 부하가 증가할수록 소모하는 연료량이 증가하며 연비가 하락하는 경향을 보인다. 따라서, 식 (12)를 통한 결과인 추가 전기부하(300 W, 1,000 W)에 따른 연료 소모량과 식 (11)을 통한 결과인 기본적인 연료 소모량의 차이를 전력 성능 지수로 설정하여, 전기부하에 따른 연료 소모량의 차이를 확인할 수 있다. 해당 값이 작을수록, 추가적인 전기 부하를 감당하기 위해 상대적으로 적은 연료를 소모한다는 의미이며, 전력 효율이 높다고 볼 수 있다.

| (12) |

세 번째 평가 기준인 동력 성능 지수는 시스템의 여유 구동력을 뜻하며, 엔진 및 전동 슈퍼차저의 속(ωeng,max,ωeSC)에 따른 엔진의 최대 동력(Peng,max)과 현재 동력(Peng)의 차를 연료량으로 변환한 것으로 설정하였다. 이를 위한 모델의 가격 함수는, 연료 소모량이 낮고 여유 구동력은 높을수록 비용이 낮도록 설정하였으며 이는 식 (13)과 같다. 식에서 kpwr는 엔진 여유 구동력에 대한 계수이며, HLVT는 연료의 저위 발열량, Ts는 매 타입 스텝이다.

| (13) |

3. 시뮬레이션 결과

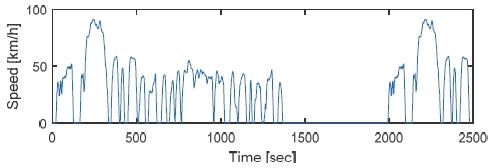

48 V 마일드 하이브리드 시스템의 최적 구조 평가에는 하이브리드 시스템의 연비를 평가하는데 사용되는 사이클 중 하나인 FTP-75 사이클(Fig. 4)을 사용하였다.

3.1 구조 별 연비 비교

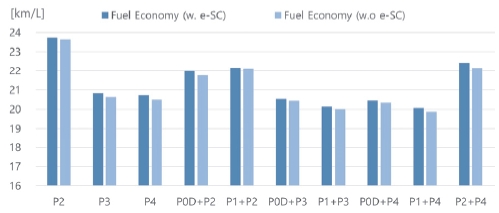

구조 별 연비는 식 (11)을 모델의 가격 함수로 반영한 DP 시뮬레이션 결과를 바탕으로 하며, 전체 주행 거리에 대한 총 연료 소모량의 비이다. 구조 별 연비 결과는 Fig. 5와 같다.

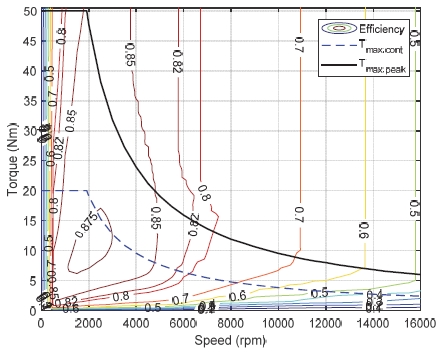

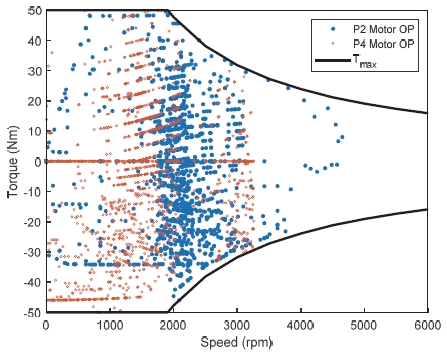

연비 기준에서 최적 구조는 전동 슈파차저 장착 P2 구조로 나타났다. 또한, 최적 구조인 P2를 포함하는 듀얼 모터 구조도 타 구조에 비해 높은 연비 결과를 보였다. P2 구조의 경우, 모터가 변속기의 앞 단에 위치하기 때문에 보다 효율적인 동작점에서 구동이 가능하기 때문으로 보인다. 이는 모터의 효율점을 나타내는 Fig. 6과 모터의 동작점을 나타내는 Fig. 7을 통해 확인할 수 있다.

한편, 전동 슈퍼차저 장착 구조가 모든 경우에 비교적 연비가 높은 결과를 보였는데, 이는 전동 슈퍼차저를 통해 엔진이 보다 효율적인 동작점에서 구동 가능했기 때문으로 보인다.

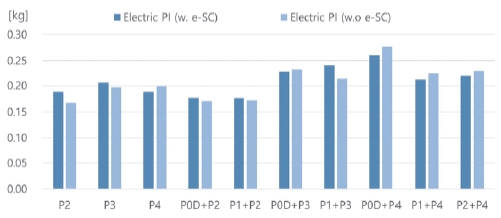

3.2 전력 성능 지수 비교

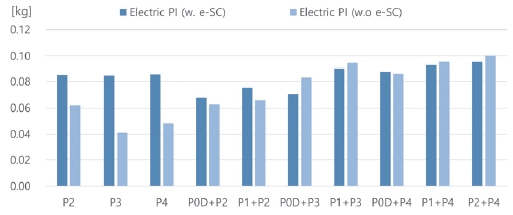

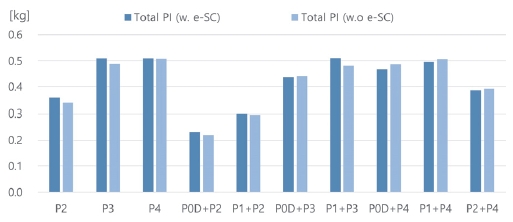

전력 성능 지수는 전력 효율을 의미하며, 식 (11)과 식 (12)를 모델의 가격 함수로 반영한 DP 시뮬레이션 결과를 바탕으로 한다. 전력 성능 지수는 식 (14)와 같이 추가적인 전기부하에 따른 연료 소모량의 합(melec)과 기본적인 연료 소모량의 합(mbase)의 차이로 설정하였다. 해당 값이 낮을수록, 추가적인 전기 부하에 대한 연료 소모량이 적기 때문에, 전력 효율이 좋은 구조라고 볼 수 있다. Fig. 8과 Fig. 9는 각각 전기 부하 300 W와 1,000 W 인 경우의 구조 별 전력 성능 지수 결과이다.

| (14) |

Fig. 8에서 전기 부하가 300 W인 경우에는 전동 슈퍼차저 비장착 P3 구조가 최적인 것으로 나타났다. 해당 구조는 전동 슈퍼차저 장착 여부에 따른 차이가 두 배 이상의 큰 차이가 나며, 이러한 경향은 모든 싱글 모터 구조에서 나타났다.

듀얼 모터 구조에서는 전동 슈퍼차저 장착 여부에 따른 차이가 비교적 적은데, P0D+P2, P1+P2, P0D+P4 구조에서는 싱글 모터 구조와 달리 전동 슈퍼차저 장착 구조가 더 낮은 연료 소모량을 보였다. 이를 통해, 전기 부하가 300 W로 낮은 수준인 경우에는 전동 슈퍼차저 비 장착 싱글 모터 구조가 상대적으로 전력 효율이 높은 것을 확인할 수 있다.

Fig. 9에서 전기 부하가 1,000 W인 경우에는 전동 슈퍼차저 비장착 P2 구조가 최적인 것으로 나타났다. 전체적인 경향성은 300 W인 경우와 크게 달랐는데, 1,000 W 인 경우에는 듀얼 모터 구조인 P0D+P2와 P1+P2가 상위 순서에 포함되는 결과를 보였다. 이를 통해, 전기 부하가 1,000 W로 높은 수준인 경우에는 P2를 포함한 구조가 전력 효율이 높음을 확인할 수 있다.

Table 6은 전기 부하 300 W 대비 1,000 W 인 경우의 전력 성능 지수 증가율을 나타낸다. 전기 부하 300 W와 1,000 W 두 경우 모두, 전기 부하에 대한 추가적인 연료 소모량 자체는 전동 슈퍼차저 비장착 구조에서 가장 낮은 값을 보였다. 그러나 전기부하 증가에 대비 성능지수 증가 정도는 전동 슈퍼차저 장착 구조가 전반적으로 낮았다. 따라서, 1,000 W 이상의 고 전력을 소모하는 차량의 경우, 전동 슈퍼차저 장착 구조가 유리할 것으로 추측된다.

전기 부하 증가 대비 성능 지수 증가 정도가 가장 큰 구조는 전동 슈퍼차저 비장착 P3로, 300 W에서는 0.04 kg으로 가장 좋은 결과를 보여주었지만, 1,000 W에서는 0.2 kg 수준으로 5배 가까이 증가하였다. 반면, 전기부하 증가 대비 성능지수 증가 정도가 가장 적은 구조는 전동 슈퍼차저 장착 P4, P2로 2.2배였다. 따라서, 해당 구조가 전기 부하가 증가할수록 유리할 것으로 보인다.

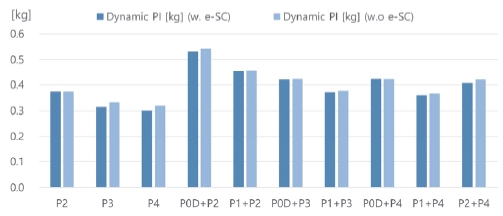

3.3 동력 성능 지수 비교

동력 성능 지수는 식 (13)을 모델의 가격 함수로 반영한 DP 시뮬레이션 결과를 바탕으로 한다. 동력 성능 지수는 동일한 조건에서의 여유 구동력을 의미하므로, 해당 값이 클수록 성능이 높다고 볼 수 있다. 이는 식 (15)와 같이 매 스텝 엔진과 모터의 여유 구동력에 대한 등가 연료량(meng,pwr,rsv, mmot,pwr,rsv)의 합으로 계산하였다. 식에서 매 타입 스텝(Ts)의 모터의 여유 구동력은 모터의 최대 파워(Pmot,max)와 현재 파워(Pmot), 연료 저위 발열량(HLVT)으로부터 계산된다.

| (15) |

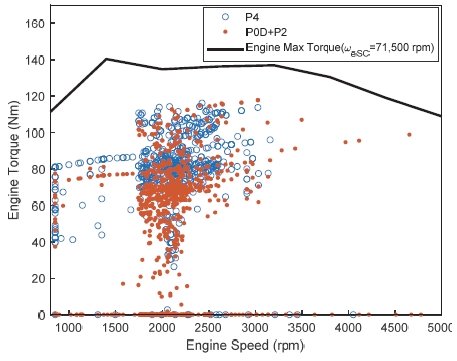

시스템 구조 별 동적 성능 지수 결과는 Fig. 10과 같다. 동력 성능 지수에서 최적의 구조는 전동 슈퍼차저 비장착 P0D+P2로 나타났다.

전체 대상 구조는 EV 모드가 가능한 구조이다. 해당 구조는 일정 요구 토크 이상에서는 엔진은 최적 운전 영역(Optimal Operating Line, OOL)에 가깝게 동작하면서 모터는 전력 발전을 하고, 일정 요구 토크 이하에서는 EV 모드로 동작하는 경향성이 있다. 이러한 경향은 낮은 여유 동력의 결과로 이어진다.

따라서, P0D+P2 구조의 엔진 여유 구동력이 높은 이유는 해당 구조의 엔진 동작점이 타 구조에 비해 낮은 토크 지점에 위치하기 때문으로 보인다. 이는 엔진의 동작점을 나타내는 Fig. 11을 통해 확인할 수 있다. 또한, 듀얼 모터 구조가 싱글 모터 구조에 비해 낮은 토크의 엔진 동작점을 나타내는 것은, 싱글 모터에 비해 각 모터의 파워가 낮으며, 각 모터의 위치에 따라 동작 가능 범위가 다르기 때문으로 보인다.

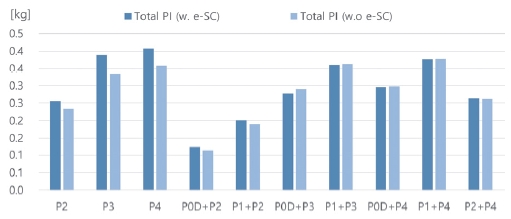

3.4 종합 성능 지수 비교

종합 성능 지수는 연비와 전력, 동력 성능 지수를 식 (16)과 같이 통합한 것이다. 성능 지수는 모두 연료 소모량으로 등가이지만, 연비와 전력 성능 지수는 낮을수록 좋음을 의미하며, 동력 성능 지수는 높을수록 좋음을 의미하기 때문에, 동력 성능 지수의 경우 부호를 음의 값으로 설정하였다. 논문에서는 모든 계수(α0,α1,α2)를 1로 통일하였지만, 각 성능의 중요도에 따라 이를 조절하여 운용 목적에 따른 구조를 비교할 수 있을 것이다.

| (16) |

Fig. 12와 Fig. 13은 추가 전기 부하에 따른 종합 성능 지수 결과이다. 종합 성능 지수의 최적 구조는 두 전기 부하의 경우 모두 전동 슈퍼차저 비장착 P0D+P2 구조인 것으로 나타났다.

종합 성능 지수에서는 동력 성능 지수의 영향이 타 성능 지수에 비해 상당히 크게 나타났으며, 이에 따라 운용 목적에 맞게 각 계수를 보완할 필요가 있다고 판단된다.

3.5 성능 지수 별 순위

각 성능 지수 별 순위를 Tables 7 ~ 9에 나타내어 경향성을 확인하였다. 동력 성능 지수는 높을수록 좋은 성능을 나타내므로 값이 높은 순으로, 그 외의 성능 지수는 낮을수록 좋은 성능이므로 값이 낮은 순으로 정렬하였다.

Table 7의 연비 성능 지수에서는 P2 모터를 포함하는 구조가 높은 경향이 있는 것을 확인할 수 있으며, 동력 성능 지수에서는 엔진에 직결된 모터를 갖춘 P0D 또는 P1 구조가 상위 순위인 경향을 보였다.

Table 8의 전력 성능에서는 두 전기 부하의 경우 모두 전동 슈퍼차저 비장착 싱글 모터가 가장 좋은 구조로 나타났지만 전력 별 경향은 다르게 나타났다. 300 W에서는 싱글 모터 구조가 상위 순위를 보였지만, 1,000 W에서는 P2와 P2를 포함한 듀얼 모터 구조가 상위 순위를 차지하였다. 한편, 두 경우 모두 전동 슈퍼차저 비장착 구조가 높은 순위인 경향을 보였다.

전반적으로 모든 성능 지수에서 P2 모터를 포함하는 구조가 상위 순위로 나타났다.

4. 결 론

본 논문에서는 전역 최적화 기법인 동적 계획법을 통해 48 V 하이브리드 시스템의 최적 구조를 탐색하였다. 대상 구조로는 싱글 모터와 듀얼 모터 구조, 전동 슈퍼차저를 고려하여 20 종류를 선정하였다. 시스템의 평가에서는 연비뿐 아니라 전기 부하 지원 능력(전력 성능 지수)과 여분의 구동력(동력 성능 지수)을 연료 소모량으로 등가화 하여 함께 평가하였다. 연비 성능에서는 전동 슈퍼차저 장착 구조가 유리했으며, P2 구조가 최적으로 나타났다. 전력 성능에서는 전동 슈퍼차저 비장착 구조가 유리했으며, 300 W에서는 P3 구조, 1,000 W에서는 P2 구조가 최적이었다. 동력 성능에서는 전동 슈퍼차저 비장착 구조와 엔진 직결 구조(P0D, P1)를 포함하는 듀얼 모터 구조가 유리했으며, P0D+P2 구조가 최적이었다. 종합 성능에서는 전동 슈퍼차저 비장착 구조와 P2를 포함하는 구조가 유리했으며, P0D+P2 구조가 최적이었다.

종합 성능 지수의 계산에서 각 성능 지수의 계수를 1로 통일하였다. 각 성능 지수는 등가 연료 소모량으로 변환하여 비교했지만, 동력 성능 지수의 값의 전력 성능 지수에 비해 상당히 크며, 그 영향력 또한 보다 높게 나타났다. 따라서, 추후 연구에서는 각 성능 지수의 계수에 대한 현실적인 반영이 필요하다.

Acknowledgments

이 연구는 2023년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(‘20018501’).

References

- European Commission, CO2 Emission Performance Standards for cars and vans, https://climate.ec.europa.eu, , 2023.

- Precedence Research, Automotive 48 V System Market, https://www.precedenceresearch.com, , 2023.

-

D. S. Cardoso, P. O. Fael and A. Espírito-Santo, “A Review of Micro and Mild Hybrid Systems,” Energy Reports, Vol.6, No.1, pp.385-390, 2020.

[https://doi.org/10.1016/j.egyr.2019.08.077]

-

B. Hu, C. Chen, Z. Zhan, X. Su, T. Hu, G. Zheng and Z. Yang, “Progress and Recent Trends in 48 V Hybridisation and E-boosting Technology on Passenger Vehicles – A Review,” Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, Vol.232, No.11, 2018.

[https://doi.org/10.1177/0954407017729950]

-

J. Benajes, A. García, J. Monsalve-Serrano and S. Martínez-Boggio, “Optimization of the Parallel and Mild Hybrid Vehicle Platforms Operating under Conventional and Advanced Combustion Modes,” Energy Conversion and Management, Vol.190, pp.73-90, 2019.

[https://doi.org/10.1016/j.enconman.2019.04.010]

-

T. Liu, Y. G. Liao and M. C. Lai, “Fuel Economy Improvement and Emission Reduction of 48 V Mild Hybrid Electric Vehicles with P0, P1, and P2 Architectures with Lithium Battery Cell Experimental Data,” Advances in Mechanical Engineering, Vol.13, No.10, 2021.

[https://doi.org/10.1177/16878140211036022]

-

S. M. Kim, W. S. Choi, M. G. Kim, H. Kim and W. S. Lim, “Analysis of Fuel Economy of Mild Hybrid Vehicle by the Backward Simulation with Considering Power Loss of Oil Pump,” Transactions of KSAE, Vol.26, No.4, pp.533-539, 2018.

[https://doi.org/10.7467/KSAE.2018.26.4.533]

-

P. Griefnow, J. Andert, F. Xia, S. Klein, P. Stoffel, M. Engels and D. Jolovic, “Real-Time Modeling of a 48 V P0 Mild Hybrid Vehicle with Electric Compressor for Model Predictive Control,” SAE 2019-01-0350, 2019.

[https://doi.org/10.4271/2019-01-0350]

-

S. Hegde, L. M. Castellanos Molina, A. Bonfitto, R. Galluzzi, N. Amati and A. Tonoli, “Crankshaft Decoupling Effects on Fuel Economy in HEV-P0,” Proceedings of the ASME 2022 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference, Vol.1, 2022.

[https://doi.org/10.1115/DETC2022-90014]

-

K. Jeong, S. Ha and H. Lee, “Supervisory Control Algorithm Design of a 48V 4WD Hybrid Electric Vehicle with Fuel Efficiency Analysis,” Transactions of KSAE, Vol.26, No.1, pp.131-141, 2018.

[https://doi.org/10.7467/KSAE.2018.26.1.131]

-

M. Melaika, S. Mamikoglu and P. Dahlander, “48 V Mild-Hybrid Architecture Types, Fuels and Power Levels Needed to Achieve 75 g CO2/km,” SAE 2019-01-0366, 2019.

[https://doi.org/10.4271/2019-01-0366]

-

S. Nazari, J. Siegel and A. Stefanopoulou, “Optimal Energy Management for a Mild Hybrid Vehicle With Electric and Hybrid Engine Boosting Systems,” IEEE Transactions on Vehicular Technology, Vol.68, No.4, pp.3386-3399, 2019.

[https://doi.org/10.1109/TVT.2019.2898868]

- R. E. Bellman, Dynamic Programming, Princeton University Press, New Jersey, 1957.

-

O. Sundstrom and L. Guzzella, “A Generic Dynamic Programming Matlab Function,” IEEE Control Applications, (CCA) & Intelligent Control, (ISIC), pp.1625-1630, 2009.

[https://doi.org/10.1109/CCA.2009.5281131]