유한요소해석을 이용한 통합형 드라이브 액슬의 오비탈 포밍부 설계 인자 영향도 분석

Copyright Ⓒ 2023 KSAE / 207-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

An integrated drive axle, which consists of constant velocity joint components and hub bearing, transmits the high torque and the power of a high-performance vehicle to the wheels. Constant velocity joint components are assembled inside the flange, and the hub bearing is assembled outside the flange. The end part of the flange is deformed by an orbital forming to prevent the disassembly of the hub bearing from the flange. In addition, the orbital forming on the flange provides pre-stress to the hub bearing. However, the orbital forming method could deform the constant velocity joint track, and degrade the roundness of the hub bearing inner track. Constant velocity joint track deformation and the degradation of the roundness of the hub bearing inner track by orbital forming were observed by an experimental evaluation in the past, but the testing cost so much. To save on testing cost, it is evaluated by using a numerical method. Therefore, this study investigated the design factors of orbital forming affecting the roundness of the hub bearing inner track and the pitch circle diameter deformation of the constant velocity joint track by three-dimensional finite element analysis. Likewise, the reliability of the finite element model is verified by comparison with actual test results. As a result of the verification, the error is about 10 % in comparison between the analysis and test results. Furthermore, the main effect analysis related to design factors, such as flange taper, flange thickness, and spacer round, shows that the flange thickness of the end part affects the roundness of the hub bearing inner track and the pitch circle diameter deformation of the constant velocity joint track.

Keywords:

Design factor, Finite element analysis, Flange, Integrated drive axle, Orbital forming, Quasi static analysis키워드:

설계 인자, 유한요소해석, 플랜지, 통합형 드라이브 액슬, 오비탈 포밍, 준정적 해석1. 서 론

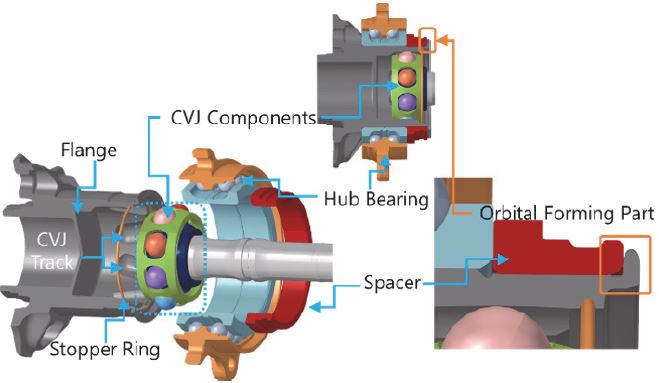

최근 완성차 업계는 프리미엄 이미지 및 기술력 강조를 위해 내연기관 차량뿐만 아니라 전기차 시장에서도 고성능 차량 개발에 박차를 가하고 있다. 이러한 패러다임에 맞춰 부품 업체들도 고성능 차량 부품 개발에 총력을 기울이고 있으며, 서한산업도 고성능 전기차(또는 고성능 차량)용 동력전달장치 개발을 통해 현재 트랜드에 발맞춰 가고 있다. 고성능 전기차용 동력전달장치인 통합형 드라이브 액슬(IDA: Integrated Drive Axle)은 드라이브샤프트의 등속조인트(CVJ: Constant Velocity Joint)와 허브베어링(Hub bearing)을 통합한 형태로 고성능 모터의 고토크⋅출력을 바퀴로 전달하는 역할을 하며, CVJ 및 허브베어링의 용량이 증대되어 기존 부품 대비 강도, 강성 및 주행 안전성이 개선된다는 장점이 있다. 이러한 통합형 구조의 IDA는 Fig. 1과 같이 플랜지(Flange) 내측에 CVJ 컴포넌트(Components) 가 조립되고, 플랜지 외측에는 허브베어링이 조립되어 구성된다.1) 또한 주행 중 CVJ의 기계적 이탈을 방지하기 위해 플랜지 내측에 스토퍼링(Stopper ring)을 적용하였으며, 허브베어링의 예압과 이탈을 방지하기 위해 플랜지 끝단부를 오비탈 포밍으로 소성 변형시켜 일정 하중으로 압축시켜 고정한다. 하지만, 오비탈 포밍은 압연과 단조 공정을 조합한 점진 성형 공법이므로, 오비탈 포밍을 통해 플랜지 끝단부를 소성 변형 시킬 시 플랜지 내부에 있는 CVJ 트랙(Track)부에 미소 변형을 발생시킬 수 있다. 정밀부품인 CVJ는 단 몇 µm 단위의 변형만으로도 작동상 문제와 성능 저하를 일으킬 수 있다. 또한 오비탈 포밍 장비의 축력으로 인해 허브베어링 내측 궤도부 진원도가 악화 되어 베어링 수명 및 효율에 악영향을 미칠 수 있다.

오비탈 포밍 적용 시 상기 문제점들의 발생 유무를 파악하기 위해 플랜지 내측 CVJ 트랙부에 스트레인 게이지를 부착하여 오비탈 포밍 후 트랙부 변형량을 평가할 수 있으며, 3차원 측정기를 이용하여 허브베어링 내측 궤도부의 진원도 편차를 측정할 수 있다. 그러나 이러한 시험적 평가방법들은 개발 비용 및 시간을 증가시킨다는 단점이 있기 때문에 최근에는 시험적 평가 방법을 해석적 평가 방법으로 대체하여 상기 문제점들을 평가하고 있다. 이와 관련된 연구로, 정영주2)는 차량용 3세대 휠베어링에 적용된 오비탈 포밍 공법을 3차원 유한요소해석으로 구현한 뒤 유한요소모델에서 베어링 내륜 대⋅외경 변화량 및 잔류응력등을 평가하였으며, 해석적 평가 결과의 신뢰성 검증을 위해 시험 샘플에 스트레인 게이지를 부착하여 오비탈 포밍 후 베어링 내륜 대외경 변화량을 해석 결과와 비교하였다. 또한 X선 회절 분석기(XRD: X-Ray Diffractometer) 장비를 통해 잔류응력을 평가한 뒤 해석 결과와 비교를 통해 해석적 결과의 신뢰성을 검증하였다. 조현직 등3)은 차량용 3세대 휠 베어링에 적용된 오비탈 포밍을 외연적 유한요소법을 통해 구현했으며, 외연적 유한요소법의 신뢰성을 확보하기 위해 시험적 평가 결과와 해석적 평가 결과를 비교하였다. 그 결과 오비탈 포밍 하중은 약 15 %, 베어링 내륜의 잔류응력은 약 11 %의 오차가 발생하는 것을 확인하였다. 이처럼 오비탈 포밍을 유한요소모델로 구현한 뒤 해석 모델의 신뢰성을 검증하면 시험적 평가 방법보다 저비용으로 신속하게 오비탈 포밍이 소재에 미치는 영향도를 파악할 수 있다. 또한 오비탈 포밍의 핀툴(Peen tool) 변경이나 소재 변경에 있어서도 신속하게 오비탈 포밍의 영향도를 파악할 수 있다.

따라서 본 논문에서는 IDA에 적용된 오비탈 포밍을 3차원 유한요소모델로 구현한 뒤 오비탈 포밍이 플랜지 내측에 가공된 CVJ 트랙부와 허브베어링 내륜 진원도에 미치는 영향도를 파악하고자 한다. 실제 제품의 트랙부 변형량과 허브베어링 내륜 진원도를 해석 결과와 비교하여 해석 모델의 신뢰성을 검증하고, 검증된 해석 모델을 이용하여 플랜지 끝단부 형상 설계 인자가 CVJ 트랙부 및 허브베어링 내륜 진원도에 미치는 영향도를 평가하고자 한다.

2. 오비탈 포밍 해석 및 신뢰성 검증

2.1 오비탈 포밍 해석

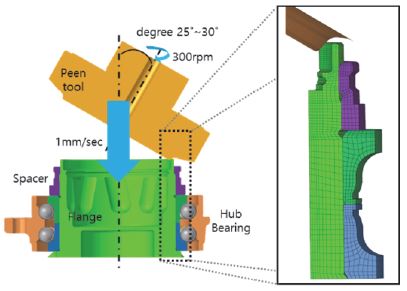

오비탈 포밍 해석을 위한 공정 조건은 Fig. 2와 같다. 플랜지의 중심축과 일정 각도만큼 기울어져 300 rpm으로 회전하는 핀툴을 플랜지의 중심축 방향으로 1 mm/s 속도로 하강시켜 플랜지 끝단부를 핀툴 형상에 추종하도록 성형한 뒤, 약 3초정도의 다지기(Dwelling)을 한 후 핀툴을 제거하는 것이다.4) 유한요소모델은 해석 비용을 절감하고자 해석에 필요한 부분만 3차원 솔리드 요소로 구성하였으며, 핀툴은 강체 요소를 사용하여 모델링하였다. 오비탈 포밍 시 플랜지 끝단부의 대변형으로 인한 격자의 찌그러짐으로 발생되는 발산 문제를 고려하여 0.8 × 0.8 mm 정도의 육각형 형태로 조밀하게(Fig. 2 격자 형상 참고) 격자를 생성하였다. 이렇게 생성된 최종 유한요소모델은 약 26만개의 노드와 약 22만개의 요소로 구성되어 있으며, 각 요소들의 해석 물성은 Table 1과 같다.5,6)

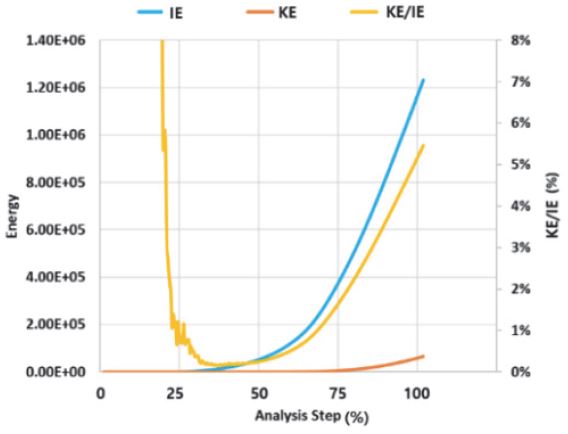

오비탈 포밍 공정 해석은 상용 해석 S/W인 Abaqus 6.10을 이용했으며, 핀툴의 회전 조건과 플랜지 끝단부 대변형 문제로 Abaqus explicit 코드를 이용하여 해석을 수행하였다. Abaqus explicit의 시간 증분량은 식 (1)을 이용하여 계산하였으며, 핀툴의 동적 효과를 최소화하기 위하여 준정석 상태로 해석을 진행하였다. 또한 해석의 수렴성을 위해 Variable mass scaling(1e-4)을 사용했다. 각 부품간의 접촉은 접촉면을 직접 지정하는 Contact pair, penalty 방식을 사용했으며, 마찰계수는 핀툴과 플랜지 끝단부 0.1, 이외 부위는 0.15로 설정하였다. 오비탈 포밍 해석 완료 후 준정적 상태를 확인하기 위해 Fig. 3과 같이 내부에너지(IE: Internal Energy)에 대한 운동에너지(KE: Kinetic Energy)를 평가하였으며, 내부에너지 대비 운동에너지는 5 % 이하로 동적 효과가 배제된 준정적 상태로 해석이 완료된 걸 확인할 수 있었다.7)

| (1) |

where △t : time increment

Le : characteristic length

ρ : density of the material

: first effective lame’s constant

: second effective lame’s constant

E : young’s modulus

υ : poisson’s ratio

2.2 오비탈 포밍 시험 및 주요부 측정

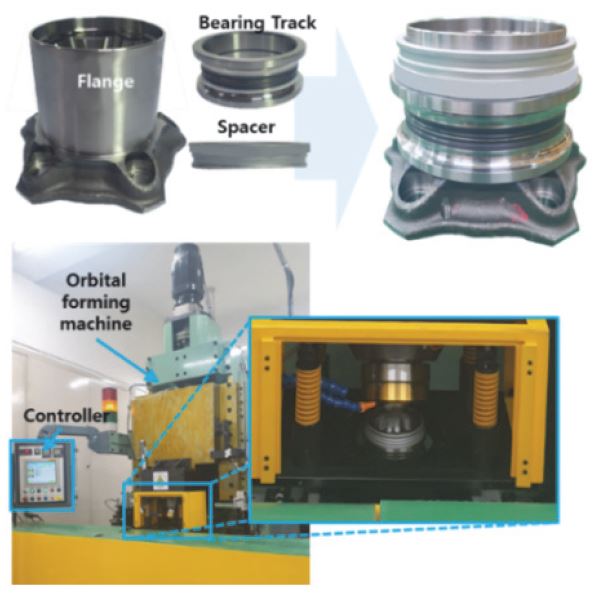

오비탈 포밍 해석 결과의 신뢰성을 검증하기 위해 Fig. 4와 같이 해석 모델과 동일한 사양의 IDA 시험 샘플을 제작한 뒤 오비탈 포밍 장비를 이용하여 플랜지 끝단부를 해석과 같이 포밍하였다.

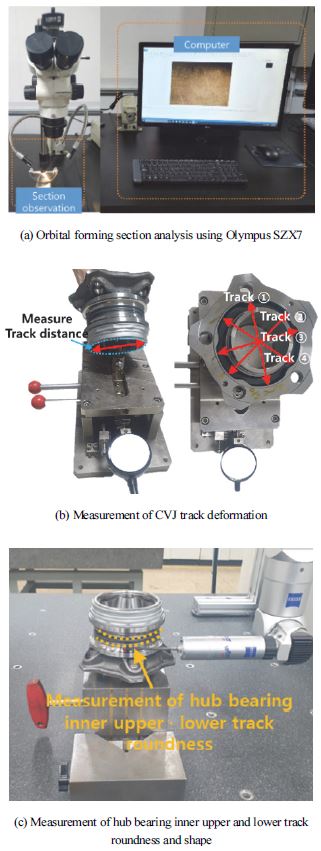

오비탈 포밍 후 핀툴 하강량에 따른 포밍부 주요부 치수, CVJ 트랙 PCD(Pitch Circle Diameter) 변형량, 그리고 허브베어링 내륜 진원도 형상 및 편차를 해석 결과와 비교하기 위해 Fig. 5와 같이 측정하였다. 핀툴 하강량에 따른 포밍부 주요부 치수 측정을 위해 Fig. 5(a)와 같이 Olympus SZX7 광학현미경을 이용하여 포밍부 단면의 치수를 측정하였다. CVJ 트랙 PCD 변형량은 Fig. 5(b)와 같이 트랙 사이의 거리를 다이얼 게이지로 나타낼 수 있는 측정기를 이용하여 측정하였으며, CVJ 트랙은 기하학적으로 대칭이기 때문에 트랙 ① ~ ④와 같이 트랙의 사이 거리 측정을 통해 PCD 변형량 산출하였다. 허브베어링 내륜의 상⋅하 트랙부의 진원도 형상 및 편차는 ZEISS사의 Contura G2 3차원 측정기를 이용하였으며, 3차원 측정기부터 X,Y,Z 좌표를 받아 식 2)와 같이 계산하여 진원도 형상 및 편차를 계산하였다.

| (2) |

where xi, yi, zi : x, y, z coordination from instrument

a, b, c : origin coordination of xi, yi, zi

2.3 시험-해석 결과 비교를 통한 해석 신뢰성 검증

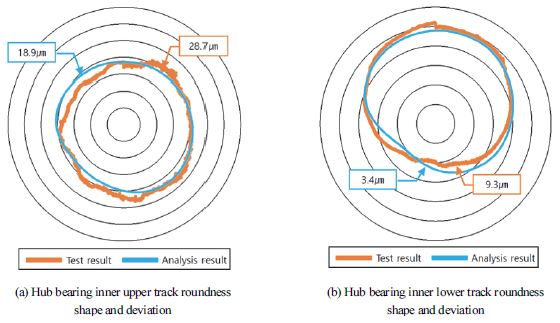

준정적 오비탈 포밍 해석 결과의 신뢰성 확보를 위해 Table 2와 같이 포밍된 플랜지 끝단부의 단면 형상과 주요 치수부를 핀툴의 하강량에 따라 시험 결과와 비교하여 나타냈다. 시험 샘플의 각 주요 치수부는 5개 샘플의 평균값을 대표값 1로 치환하여 시험 샘플과 해석 결과를 정규화하여 나타냈다. 시험과 해석 주요 치수부 비교 결과 오차는 최소 0.3 %에서 최대 6.2 %를 보이며, 최대 오차는 핀툴 Storke가 약 60 % 일때 ⓑ에서 나타난다. 또한, 허브베어링 내륜 상⋅하단 트랙부 진원도 형상과 편차의 시험, 해석 결과 비교를 위해 식 (2)를 이용하였으며, Fig. 6과 같이 가시화 하여 나타냈다. 진원도 형상 비교 결과 진원도 형상은 다소 차이가 있는 것을 확인할 수 있었으며, 상⋅하단 트랙부 시험과 해석 진원도 편차를 비교한 결과 각각 9.8 µm, 5.9 µm 차이를 보였다. Table 3은 Fig. 5(b)의 다이얼 게이지를 이용하여 측정한 시험 샘플의 CVJ 트랙별 PCD 변형량과 해석 결과를 비교한 결과이다. 변형량 차이는 트랙 ③에서 가장 큰 것으로 보이며, 모든 트랙의 시험 및 해석 변형량 차이는 약 6 ~ 9 % 수준이다.

위 3가지 시험, 해석 비교 항목을 통해 약 10 % 내외의 오차 수준으로 해석 모델의 신뢰성을 확보할 수 있었으며, 유한요소모델 오차, 시험 샘플 포밍 시 발생할 수 있는 유격, 물성 산포, 측정 오차 등으로 인해 오차가 발생했다고 판단된다.

3. 오비탈 포밍부 설계 인자별 주효과도 분석

3.1 오비탈 포밍부 설계 인자 선정 및 결과

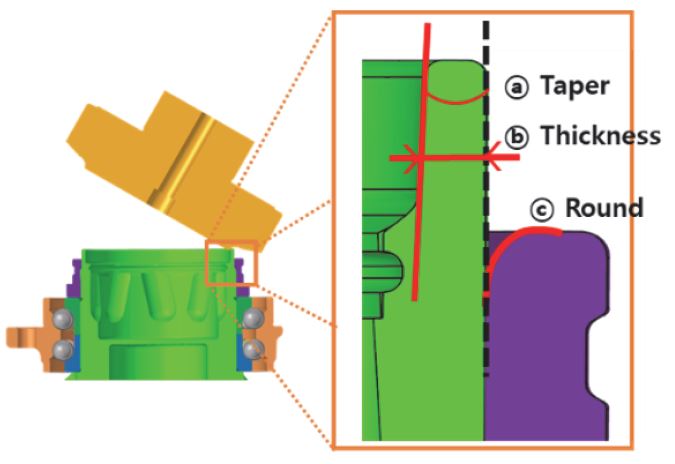

오비탈 포밍 후 최종 현상은 IDA의 횡강성 및 수명에영향을 미치기 때문에 포밍 전 플랜지 끝단부 형상은 직사각형 또는 사다리꼴 형태의 설계로 제한된다. 또한 주변 부품들은 다른 부품들과 간섭 및 가공상의 이유로 설계 변경이 제한적이다. 따라서 오비탈 포밍이 제품에 미치는 영향도를 알아보기 위해 Fig. 7과 같이 플랜지 끝단부와 스페이서(Spacer)에서 설계 변경이 가능하고, 오비탈 포밍 시 전체적인 부품에 영향을 줄 3곳을 설계 인자로 선정하였다. 선정된 3개의 설계 인자는 실험계획법의 2k요인배치법을 이용하여 총 8개 (23=8)의 해석 모델을 설계하였으며, 각 설계 인자가 IDA에 미치는 영향도는 허브베어링 내륜 상⋅하부 트랙 진원도 편차와 가장 큰 변형량을 보인 CVJ 트랙 ④의 PCD 변형량으로 설정하여 Table 4에 각 항목별로 최소-최대값을 이용하여 실험 결과(해석 결과)를 정규화하여 나타냈다.

3.2 설계 인자별 영향도 분석

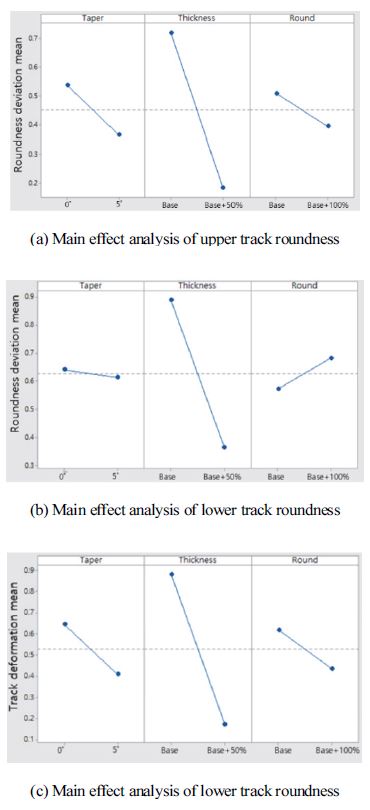

오비탈 포밍 후 IDA의 수명과 성능에 주로 영향을 미치는 허브베어링 내륜 상⋅하부 트랙의 진원도 편차와 CVJ PCD 변화량을 목적함수로 설정하여, 설계 인자에 대한 영향도 분석을 진행하였다. 그 결과 허브베어링 내륜 상부 트랙 진원도와 하부 트랙 진원도 편차에 가장 큰 영향을 주는 인자는 Fig. 8(a), (b)와 같이 플랜지 끝단부 두께인 것을 알 수 있었다. 또한, CVJ 트랙 PCD 변형량도 Fig. 8(c)와 같이 허브베어링 끝단부 두께의 영향도가 가장 큰것으로 나타났다. 이는 플랜지 끝단부 두께가 증가할수록 이를 변형시키기 위한 핀툴 하중이 증가되고, 증가된 하중이 주변 부품들까지 영향을 미치기 때문으로 판단된다.

4. 결 론

본 연구에서는 3차원 유한요소해석을 이용한 오비탈 포밍 해석 결과의 신뢰성을 시험 결과와 비교하여 알아보았으며, 검증된 해석 결과의 신뢰성 바탕으로 오비탈 포밍부 설계 인자들이 허브베어링 내륜 트랙 진원도와 CVJ PCD 변형량에 미치는 영향도를 알아보았다. 그 결과 아래와 같은 결론을 얻을 수 있었다.

- 1) 오비탈 포밍 시험 샘플과 Abaqus explicit를 이용한 3차원 오비탈 포밍 준정적 해석 결과 비교를 통해 3차원 오비탈 포밍 준정적 해석 기법의 유효성을 확보하였다. (주요부 치수 오차 0.3 ~ 6.2 %, CVJ PDC 변형률 오차 6.2 ~ 9.3 %, 허브베어링 내륜 진원도 편차 약 2 µm)

- 2) 오비탈 포밍부 테이퍼(Taper)양, 두께 그리고 스페이서의 R값이 허브베어링 내륜 트랙 진원도와 CVJ PCD에 미치는 영향도를 알아본 결과 두께가 가장 큰 영향을 미치는 것을 알 수 있었으며, 두께가 두꺼워질수록 허브베어링 내륜 트랙 진원도 편차와 CVJ PCD 변형량은 감소한다는 것을 알 수 있었다.

- 3) 또한, 오비탈 포밍 해석을 통해 설계 변경 시 필수로 수행되는 시험적 평가 방법을 해석적 평가 방법으로 대체할 수 있을 것으로 사료되며, 설계 인자별 영향도 평가를 통해 설계 변경 시 적합한 설계 방향을 제시하여 부품 개발 기간 단축 및 비용을 절감할 수 있을 것으로 판단된다.

- 4) 다만, 본 연구에서는 설계 인자별로 하나의 반응값(허브베어링 상⋅하단 트랙 진원도, CVJ PCD 변형량)에 대한 영향도만 분석했기 때문에, 이후 연구에서는 설계 인자들이 다중 반응값에 미치는 영향도 평가도 필요할 것으로 판단된다.

References

- H. S. Cho and B. K. Oh, “Finite Element Analysis of Orbital Forming for Automotive Integrated Drive Axle,” KSAE Spring Conference Proceedings, pp.237-238, 2021.

- Y. J. Jung, A Study on Orbital Forming Process of Automotive Wheel Bearing, M. S. Thesis, Kangwon National University, Chuncheon, 2016.

- H. J. Cho, J. S. Koo, W. R. Bae and J. S. Lim, “A Study on Orbital Forming Analysis of Automotive Hub Bearing Using the Explicit Element Method,” Transactions of KSAE, Vol.16, No.1, pp.29-36, 2008.

- Korea Science, https://koreascience.kr/article/JAKO201153951363262.kr&sa=U3, , 2011.

- E. Omerspahic, J. Facht and A. Bernhardsson, “Orbital Formaing of SKF’s Hub Bearing Units,” 11th European LS-DYNA Conference, 2017.

-

W. Xiong, Y. Wang, X. P. Li, S. Mei and Z. X. Tian, “Study on the Forming Process and Deformation Behavior of Inner Ring in the Wheel Hub Bearing Based on Riveting Assembly,” Materials, Vol.12, No.22, Paper No.3785, 2019.

[https://doi.org/10.3390/ma12223785]

- Dassault Systems, https://blog.3ds.com/tip-abaqus, 2016.