GPF 다공질 매체 재질에 따른 여과 및 재생 성능 비교 분석

Copyright Ⓒ 2022 KSAE / 202-08

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, cordierite, silicon carbide, and STS 310s were applied to GPF to numerically analyze the effects of the porosity and pore size of metal GPF, which decrease due to thermal expansion at high temperature, on filtration and regeneration performance. For the filter, the segment size of the glue zone and the CPSI of the fluid zone were set to 200 CPSI(20 mm (H) × 20 mm (W)). The microstructure of the porous medium is a cube with a side length of 82.5 µm and has uniformly arranged pores 20 µm in diameter. The flow rate of the exhaust gas was 0.00695 kg/s, and temperature was applied from 500 K to 1000 K. Results showed the deposition rate of STS 310s was up to 5.645 g/h and the trap efficiency was up to 11.75 % lower than ceramic materials. However, STS 310s had great advantages in terms of increased capture rate due to pore shrinkage at high temperatures and durability against thermal shock.

Keywords:

Gasoline particulate filter, Particulate matter, PM deposition rate, PM regeneration rate, Porous media키워드:

가솔린 입자 필터, 입자상물질, PM 포집률, PM 재생률, 다공질 매체1. 서 론

증가하는 PM(Particulate matter)의 배출량으로 인해 전 세계적으로 엄격한 PM 배출 규제를 적용하는 추세이다. 미국은 EPA Tier 3에서 2017년부터 FTP 테스트 주기에 맞추어 PM을 최대 1.86 mg/km로 제한하였으며, 북미의 LEV III 규정은 2017년에 1.86 mg/km의 PM 제한과 2025년부터 PM을 0.62 mg/km로 제한할 예정이다.1) 유럽과 중국의 경우, 엔진에서 배출되는 PN(Particle number)을 제한하는 규정이 시행 중이다. 대표적으로 유럽의 EURO 6 규정은 GDI(Gasoline direct injection) 엔진에 대하여 4.47 mg/km의 입자 질량 제한과 6×1011 #/km의 PN 제한을 시행 중이다.2) 이러한 PM 배출 규제로 인하여 대부분의 GDI 엔진을 적용한 차량에는 GPF(Gasoline particulate filter)의 장착이 고려되고 있다.

가솔린 엔진의 출력 향상과 연비개선을 목적으로 개발된 GDI 엔진은 기존 PFI(Port fuel injection) 엔진에 비해 정밀한 연소 제어가 가능하고, 이를 통한 고효율 초희박 연소가 가능한 장점이 있다.3) 그러나 GDI 엔진은 CI(Compression ignition) 엔진과 연소 방식이 유사하여 연소 시 형성되는 미연소 가스로 인한 soot과 같은 입자상물질이 다량으로 배출되는 문제를 가진다.4,5)

이를 해결하기 위해 CI 엔진에서는 DPF(Diesel particulate filter)를 적용하여 PM 배출량을 성공적으로 저감시켜 왔다.6) DPF는 PM을 제거하는 후처리 기술로서 배기라인 후단에 장착되어 PM을 포집 및 재생을 반복한다.7) 이러한 DPF를 GDI 엔진에 적용하기 위하여 GPF 장치에 대한 연구가 활발히 진행 중이다.

입자상물질의 저감을 위한 GPF는 열변형에 대한 저항성, 고온 안전성, 부식 및 재생에 적합한 재료를 사용하여 제작되어야 한다.8) 기존의 Ceramic 재질은 GDI 엔진의 높은 온도에 의해 용융(Melting) 현상이 발생하며, Ceramic 재료의 낮은 열전도율에 의한 필터 내외부의 큰 온도 차에 의해 파손(Crack)이 발생하는 문제점을 가지고 있다.9) 이에 따라 기존의 Ceramic 재료에 대한 문제를 개선하고자 Metal 재료의 적용에 대한 연구가 진행 중이다. Metal 재질이 적용된 필터는 Ceramic 재료에 비해 인성이 큰 재료를 사용하기 때문에 취성에 강하고 내구성이 향상된다. 또한, Metal 재질의 높은 열전도율로 인해 PM의 재생에 필요한 온도에 빠르게 도달하며 재생 시간이 감소하는 장점이 있다.10) 이러한 Metal GPF는 높은 배기가스 온도로 인해 그을음 재생에서 이점을 가지며, 우수한 내구성을 가진다는 것을 Allansson 등11)의 연구를 통해 입증되었다. 또한, Sohrabiasl 등12)은 DPF 실험을 통해 높은 분사 압력에서 다공성 매체인 Metal foam을 사용하여 Diesel 연료 스프레이와의 상호작용을 조사하였으며, 연료의 분사압력이 증가함에 따라 연료의 분무 형상 및 미립화 특성이 변하여 필터 Cell과 만나는 형태가 변하게 되고, 그 결과 Soot과 배기가스 및 연료의 혼합물이 좀 더 균일하게 형성된다는 것을 입증하였다. 그러나, Ceramic GPF에 비해 온도 변화에 민감한 Metal GPF는 탄화수소 배출량이 증가하며,13) GDI 엔진의 높은 배기가스 온도로 인해 GPF에서 Soot cake 층의 형성이 어려워 여과 효율이 낮은 Depth layer에서 여과가 발생하는 단점이 있다.14) 또한, Metal foam 필터는 큰 기공 크기로 인해 낮은 차압(Differential pressure)조건에서 적용이 가능하지만, Ceramic 필터에 비해 열팽창계수가 높기 때문에 고온에서 기공 크기의 감소량이 증가하여 매우 낮은 여과 효율을 보이는 단점이 있다.15,16)

따라서, 본 연구는 높은 온도에서 열팽창으로 인해 감소하는 Metal GPF의 공극률(Porosity)과 기공 크기(Pore size)가 여과 및 재생 성능에 미치는 영향을 분석하고자 Cordierite, Silicon Carbide, STS 310s를 GPF에 적용하여 수치 해석적 연구를 진행하였다. 재질에 따른 GPF의 PM 여과 성능을 확인하기 위해 PM 포집률 특성(PM deposition rate characteristics)을 공극률(Porosity)과 기공 지름(Pore size)의 변화를 통해 분석하였으며, PM 재생률 특성(PM regeneration rate characteristics)을 압력 분포 특성(Pressure distribution characteristics)과 온도 분포 특성(Temperature distribution characteristics)의 관점으로 분석하여 Ceramic과 Metal 재질의 GPF 성능을 비교하는 것을 목표로 하였다.

2. 수치해석

2.1 수치해석 모델

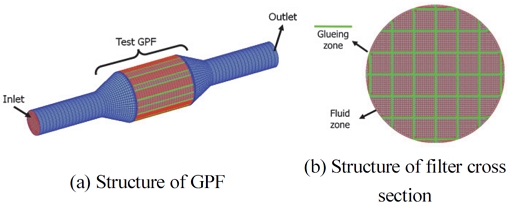

본 연구에 적용된 GPF 모델은 Fig. 1과같이 기존의 형상을 기반으로 배기가스가 유입되는 입구(Inlet), PM이 여과 및 재생되는 필터, PM이 여과된 배기가스가 배출되는 출구(Outlet)로 구성하였다.17)

입구 및 출구 파이프의 직경은 70 mm, 길이 200 mm로 동일한 형상이며, 필터 부분의 직경은 140 mm, 길이는 180 mm로 모델링하였다. 필터 부분의 형상은 Glueing zone의 Segment size와 Fluid zone의 Cell density(Cell per square inch; CPSI)를 각각 20 mm (H) × 20 mm (W), 200 CPSI로 설정하여 정사각형의 형상으로 제작하였다. 자세한 제원은 Table 1에서 확인할 수 있다.

높은 온도에 의해 팽창된 다공질 매체는 공극률과 기공의 크기가 감소하고, GPF의 PM 포집 성능에 영향을 주기 때문에18) 수치 해석에 적용된 재질에 대한 열팽창을 고려하였다.

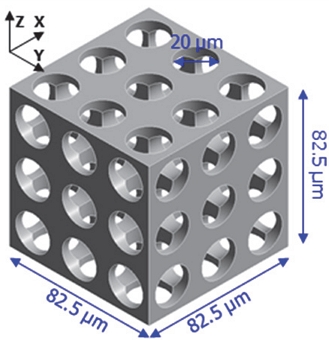

GPF 다공질 매체의 형상은 Fig. 2에서 확인할 수 있듯이 한 변의 길이가 82.5 µm인 정육면체 형상에 기공을 형성하여 모델링하였다. 기공의 크기는 평균 기공 크기인 20 µm로 모두 동일하다고 가정하였으며,2) 공극률은 선행연구들2,4,19)을 참고하여 평균값인 70 %로 적용하였다.

2.2 수치해석 조건

본 연구는 GPF의 재질 변경에 따른 성능 변화를 파악하기 위하여 필터의 재질을 Ceramic과 Metal로 적용하였으며, 각 재질의 물성치는 Table 2에 나타내었다. 적용된 Ceramic 재질은 Cordierite와 Silicon carbide이며, Metal 재질은 열에 강한 STS 310s로 변경하여 수치해석을 진행하였다.

GPF의 해석은 Inlet을 통해 0.00695 kg/s의 일정한 유량으로 배기가스가 유입되며, 배기가스의 온도와 PM 농도는 0초에서 300초까지의 포집 구간과 350초 이후부터 900초까지의 재생 구간으로 나누어 설정하였다. 필터의 재생 반응은 필터 온도에 의해 결정되는 반응률에 의해 발생하며, 약 700 K 이상의 온도에서 재생을 시작한다.21) 입구로부터 유입되는 PM의 농도는 포집 구간 동안 0.002 kg particles/kg gas에서 300초까지 0으로 감소하며, 재생 구간 동안 0 kg particles/kg gas로 설정하였다. 초기 온도는 포집 구간 동안 500 K로 설정하였고, 재생 구간 동안 1,000 K로 설정하여 재질에 따른 GPF의 PM에 대한 포집 및 재생 성능을 비교 분석하였다.

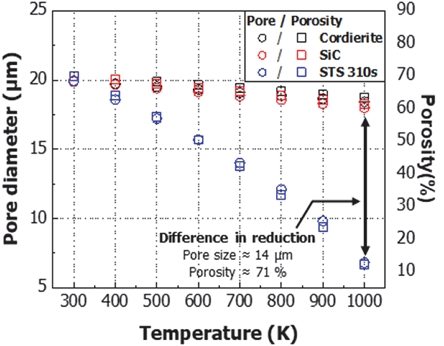

다공질 매체의 해석은 배기가스의 높은 온도에 의해 변하는 공극률과 기공 크기를 파악하고자 수행하였다. 공극률 및 기공 크기의 변화는 필터의 PM 포집률에 영향을 주는 중요한 인자이기 때문에 각각의 재질에 따라 열팽창 해석을 진행하였으며, 초기 온도를 300 K로 설정하여 최고 온도를 100 K 단위로 1,000 K까지 증가시켜 공극률 및 기공 크기의 변화를 확인하였다.

2.3 지배방정식

본 연구에서 GPF의 재생에 필요한 물리적/화학적 현상을 표현하기 위하여 AVL Fire 프로그램을 사용하여 수치해석을 진행하였다. 수치해석에 사용된 난류 모델은 K-epsilon 모델에서 난류의 소산율의 정확성을 증가시킨 K-zeta-f 모델을 적용하였으며,21) 배기가스가 흐르고 입자를 여과하는 Fluid zone에서의 각 방정식은 아래와 같이 적용하여 수치해석을 진행하였다.

| (1) |

식 (1)은 질량 보존 방정식으로, ρ는 배기 밀도를 나타내고, t는 시간, 는 배기 속도,Ws는 구성 요소 s의 형성 속도를 나타낸다.19)

| (2) |

위의 식 (2)는 운동량 보존 방정식으로, ux, uy, uz는 각각 X, Y, Z 방향의 속도 성분이며, p는 압력, μ는 동점성 계수, Fx, Fy, Fz는 X, Y, Z 방향의 미세 요소에 작용하는 질량 힘이다.22)

GPF 내 유입된 PM의 질량 변화는 확산과 화학반응을 포함하며, 기체 성분의 보존 방정식은 다음 식 (3)과 같다.

| (3) |

Ys는 배기가스 내 성분 s의 질량 백분율이며, DS는 성분 s의 유효질량 확산도이다.23)

열역학 제 1법칙에 따라 Soot 연소반응의 열 방출과 열전도율을 고려할 때 입자의 에너지 보존 방정식은 식 (4)와 같다.

| (4) |

탄소입자의 질량 보존 방정식은 재생 중 Soot 반응속도(Rs)로 표현이 가능하며, 식 (5)와 같이 나타내었다.

| (5) |

탄소 입자의 온도가 필터 온도와 같다고 가정하면,21) 고체상 에너지 보존 방정식은 식 (6)과 같다.

| (6) |

여기서, Td는 식 (4)의 Tc = Tf와 같다.

3. 수치해석 결과 및 고찰

3.1 재질 변경에 따른 GPF 여과 특성

Metal GPF의 공극률과 기공 크기가 여과 및 재생 성능에 미치는 영향을 분석하기 위하여 Cordierite와 Silicon carbide, STS 310s를 적용하여 수치해석 연구를 진행하였다. Fig. 3에서 확인할 수 있듯이 Cordierite와 Silicon carbide의 공극률 및 기공 크기의 감소는 1,000 K를 기준으로 초기값에 비해 약 8~10 % 감소하였으며, STS 310s의 공극률과 기공 크기는 1,000 K를 기준으로 초기값에 비해 약 80 % 감소하였다. 이는 Table 2에서 확인할 수 있듯이 열팽창계수와 반비례하는 결과를 보였으며, 온도 상승으로 인한 공극률 및 기공 크기의 감소는 열팽창계수의 영향이 가장 큰 것으로 판단된다.

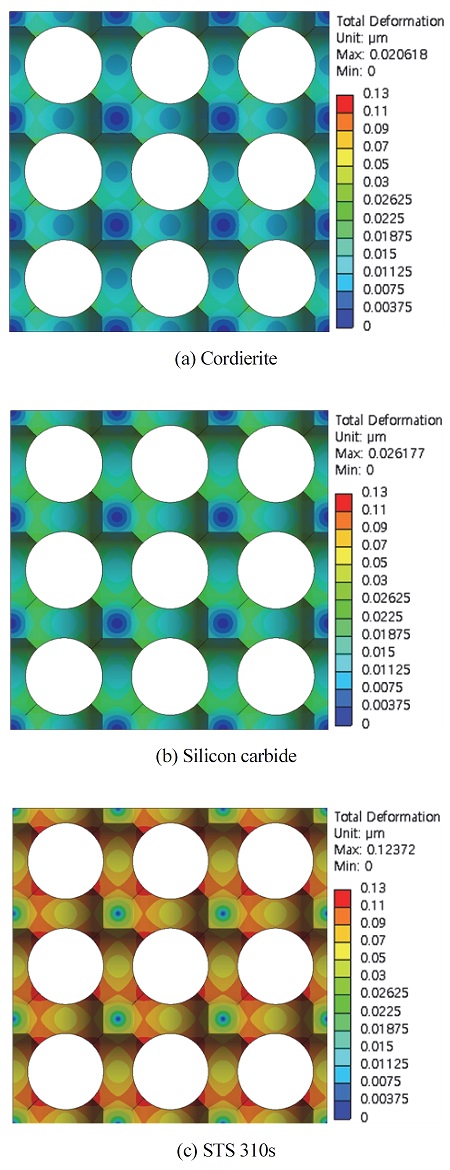

또한, 다공질 매체의 변형은 Fig. 4에서 확인할 수 있다. Fig. 4는 Fig. 2의 다공질 매체의 형상을 900 K의 온도일 때 X축을 기준으로 41.25 µm 위치의 단면을 나타낸 것이다. 이를 통해 온도 증가로 인한 다공질 매체의 변형은 기공 내부를 위주로 발생하였으며, 공극률과 기공 크기가 감소함을 확인할 수 있다.

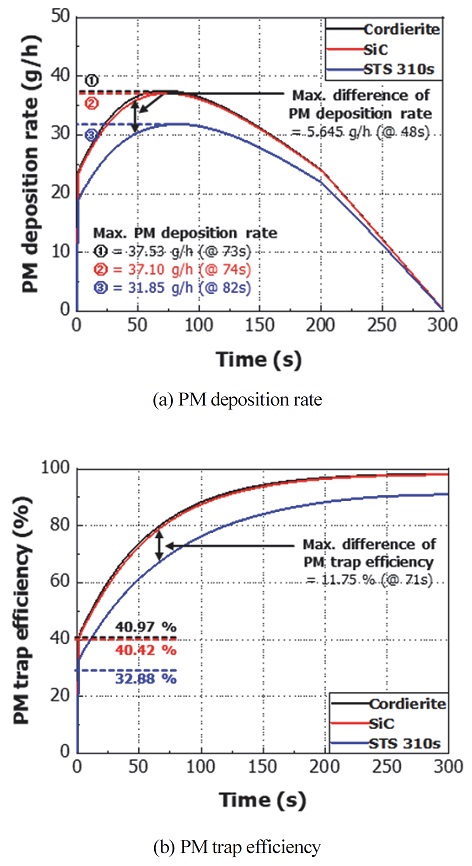

재질 변경에 따른 GPF의 PM 포집률과 PM 포집 효율을 Fig. 5의 (a)와 (b)를 통해 나타내었다. PM 포집률은 단위 시간당 포집된 PM의 질량을 의미하며, PM 포집 효율은 입구를 통해 유입되는 배기가스에 포함된 PM의 질량 대비 포집된 질량의 비율을 의미한다. 포집 구간인 0초부터 300초까지의 포집률 결과는 Fig. 5의 (a)에서 확인할 수 있듯이 Ceramic 재료인 Cordierite와 Silicon carbide에 비해 금속 재료인 STS 310s가 가장 낮은 PM 포집률을 보였다. PM 포집 효율의 경우, Fig. 5의 (b)를 통해 확인할 수 있다. Cordierite, Silicon carbide, STS 310s의 순서로 높은 표집 효율을 보이며, 0초부터 100초까지의 구간에서는 곡선을 그리며 PM 포집 효율이 급격하게 증가하는 경향을 보였다.

이러한 결과는 Ceramic 재료에 비해 열팽창계수가 큰 STS 310s의 낮은 공극률과 작은 기공 크기로 인해 상대적으로 낮은 온도와 압력을 보이고, 유속이 증가하여 낮은 포집 효율을 보이는 것으로 판단된다. 포집률 그래프가 0초에서 100초 구간에서 곡선의 형상을 나타내는 이유 또한 포집 효율의 영향으로 판단된다.

3.2 재질 변경에 따른 GPF 재생 특성

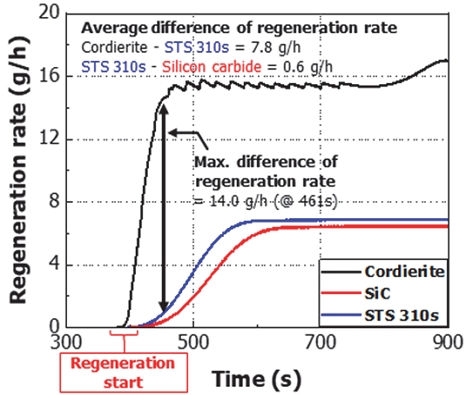

GPF의 PM 재생률은 단위 시간당 필터 내부에서 산화되는 PM의 질량을 계산한 결과로, 재질 변경에 따른 GPF의 PM 재생률을 Fig. 6에 나타내었다. 350초부터 약 400초까지는 포집된 PM의 산화 온도까지 배기가스에 의해 가열되는 구간이며, 약 400초에서 산화가 시작되어 Cordierite는 약 500초 이후, Silicon carbide와 STS 310s는 약 600초 이후부터 900초까지 일정 재생률 이상을 유지하는 것을 확인할 수 있었다.

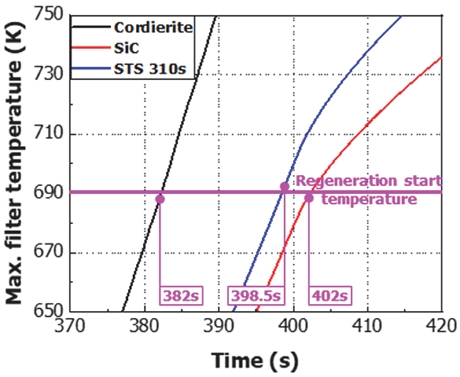

필터 재생률에 영향을 미치는 재생 시작 온도와 재생 시작 시간에 대해 분석하기 위하여 PM이 여과 및 재생되는 필터 부분의 최대 온도를 Fig. 7과 같이 나타내어 분석하였다. Fig. 7은 전체 포집과 재생 구간의 최대 온도에 대해 나타냈으며, 이를 통해 확인할 수 있듯이 Cordierite, STS 310s, Silicon carbide의 순서로 빠른 온도 상승을 보였다. 이는 선행 연구22)에서 확인할 수 있듯이 Cordierite의 가장 낮은 열전도율로 인해 열에너지의 전달량이 감소하여 고온 영역이 빠르게 발달하고, 가장 낮은 열용량으로 인해 빠르게 온도가 상승하기 때문에 가장 높은 온도를 보인다. 반면, STS 310s와 Silicon carbide의 평균 온도 결과 그래프는 열용량의 차이에 비해 열전도율의 차이가 크기 때문에 낮은 열전도율을 갖는 STS 310s가 Silicon carbide에 비해 높은 열용량을 갖더라도 고온 영역이 빠르게 발달하여 높은 온도 결과를 나타내는 것으로 판단된다. 따라서, Fig. 7에서 확인할 수 있듯이 가장 낮은 열전도율을 갖는 Cordierite가 가장 빠르게 재생이 시작되는 것을 확인할 수 있었다. 산화가 시작된 이후에는 Cordierite, STS 310s, Silicon carbide의 순서로 높은 재생률을 보였고, 유사한 포집 성능을 나타내던 Cordierite와 Silicon carbide의 재생 성능이 큰 차이가 있음을 확인할 수 있었다.

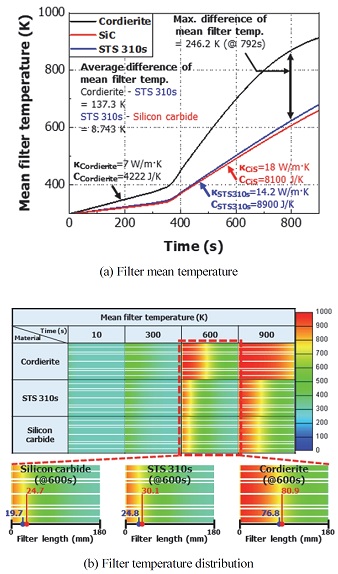

Fig. 8(a)와 (b)에서 확인할 수 있듯이 필터의 평균 온도의 결과는 재생률 결과와 유사한 경향을 보였다. Fig. 8(a)의 필터 평균 온도 그래프에서 Cordierite의 온도 상승이 Silicon carbide와 STS 310s에 비해 빠른 것을 확인할 수 있다. 또한, Fig. 8(b)의 온도 분포를 통해 Cordierite의 온도가 다른 두 재질에 비해 빠르게 상승하고 전달되는 것을 확인할 수 있으며, 모든 재질에서 유량이 많은 필터의 중앙부가 벽면부에 비해 빠른 열전달이 일어나는 것을 확인할 수 있다. 이는 Cordierite의 열용량과 열전도율 값이 Silicon carbide와 STS 310s에 비해 매우 낮기 때문이며, 높은 열용량을 갖는 재료가 온도 상승에 많은 열에너지를 필요로 하기 때문에 낮은 온도 결과를 보이는 것으로 판단된다.

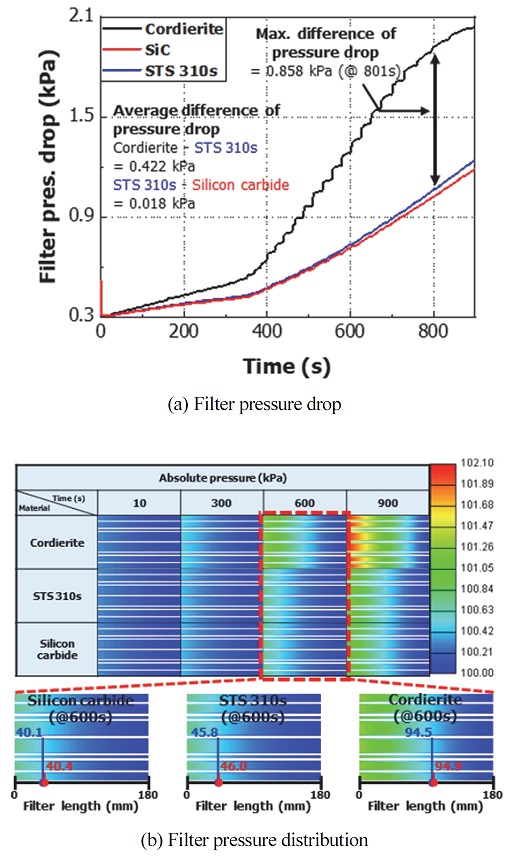

필터 내부 압력강하의 경우, Fig. 9(a)를 통해 확인할 수 있다. 필터 내부의 압력강하는 온도의 영향으로 Cordierite, STS 310s, Silicon carbide의 순서로 높으며, 평균 온도 그래프와 유사한 경향을 보였다. 그러나, 온도 결과에서는 확인할 수 없는 파형을 Fig. 6과 9(a)의 그래프 결과에서 관찰할 수 있고, Cordierite의 결과의 파형의 진폭이 다른 재질에 비해 큰 것을 확인할 수 있다. 이는 Inlet을 통해 지속적으로 유입되는 배기가스에 의한 현상이며, Cordierite의 높은 온도가 GPF의 재생률과 압력의 결과에 지배적인 영향을 미치기 때문에 나타나는 현상으로 판단된다. 또한, Silicon carbide에 비해 더 높은 열용량을 갖는 STS 310s의 경우, 공극률 및 기공의 크기가 더 많이 감소하고 유동이 원활하지 못하여 더 높은 온도와 압력 결과를 나타냈으며, 기공 크기가 가장 크게 감소하는 STS 310s의 압력 결과가 Cordierite에 비해 낮은 이유는 Cordierite의 높은 온도가 감소된 기공 크기에 비해 압력 변화에 더 큰 영향을 주기 때문으로 판단된다. Fig. 9(b)의 압력 분포도는 온도 분포도와는 다르게 필터 중앙부의 압력이 벽면부의 압력에 비해 낮은 것을 확인할 수 있었다. 이 결과는 온도가 높은 중앙부의 많은 유량으로 인해 유속이 증가하고, 압력이 감소하기 때문으로 판단된다.

Fig. 8(a)와 Fig. 9(a)의 결과 분석을 통해 Fig. 5의 결과에서 STS 310s의 낮은 PM 포집 효율과 PM 포집률은 확인할 수 있다. 각 그래프의 포집 구간인 0초부터 300초까지의 결과를 확인한 결과, STS 310s는 Ceramic 재질에 비해 낮은 온도와 압력으로 인해 필터를 통과하는 유체의 유속이 증가하여 확산에 불리하기 때문으로 판단된다.18)

4. 결 론

본 연구는 기존의 Ceramic 재료를 사용한 GPF에 Metal 재료를 적용하여 감소하는 포집 및 재생 성능을 개선하고자 GPF 재질에 따른 PM 저감 성능에 대해 비교 분석하였으며, 다음과 같은 결론을 얻을 수 있었다.

- 1) Ceramic 재료에 비해 열팽창계수가 큰 STS 310s는 높은 온도에서 낮은 공극률과 작은 기공 크기를 보이고, 낮은 온도와 압력으로 인해 필터를 통과하는 유체의 유속이 증가하기 때문에 PM 포집률이 낮은 것으로 판단된다.

- 2) 열전도율이 낮을수록 열에너지의 전달량이 감소하기 때문에 고온의 배기가스로 인한 부분적으로 높은 온도 값을 보이며, 열용량이 큰 재료일수록 온도 상승에 필요한 열에너지가 증가하여 평균적으로 낮은 온도 분포를 나타내는 것으로 판단된다.

- 3) 온도 상승이 빠른 재료일수록 높은 온도 값을 가지며, PM의 재생도 빠르게 시작되기 때문에 Cordierite가 가장 높은 필터 온도와 가장 높은 재생률을 보였다.

- 4) Cordierite의 경우, 높은 온도로 인해 가장 높은 압력강하 결과를 보였으며, 내부 필터 온도의 영향으로 STS 310s와 Silicon carbide의 순서로 높은 압력강하 결과를 나타냈다.

Nomenclature

| cp : | specific heat capacity of the exhaust gas, J/kg⋅K |

| Ds : | components effective mass diffusivity, m2/s |

| Fx : | mass forces acting on the microelement in X-direction, N |

| Fy : | mass forces acting on the microelement in Y-direction, N |

| Fz : | mass forces acting on the microelement in Z-direction, N |

| hc : | heat transfer coefficient of the exhaust gas and the soot particles, W/m2⋅K |

| hf : | heat transfer coefficient of the exhaust gas and the filter material, W/m2⋅K |

| mc : | soot content in the filter, kg |

| Qs : | calorific value in soot combustion reaction, J |

| Rs : | reaction rate of soot during regeneration |

| T : | temperature of the exhaust gas, K |

| Tc : | temperature of the soot particles, K |

| Tf : | temperature of the filter, K |

| t : | unit time, h |

| : | flow velocity of exhaust, m/s |

| ux : | velocity components in X-direction, m/s |

| uy : | velocity components in Y-direction, m/s |

| uz : | velocity components in Z-direction, m/s |

| Ws : | formation efficiency of component s |

| Ys : | exhaust components mass percentage, % |

| λ : | thermal conductivity of the exhaust gas, W/m⋅K |

| μ : | dynamic viscosity, Pa⋅s |

| ρ : | density of exhaust gas, kg/m3 |

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(NRF-2020R1A2C1011641).

References

-

T. V. Johnson, “Review of Vehicular Emissions Trends,” SAE International Journal of Engines, Vol.8, No.3, pp.1152-1167, 2015.

[https://doi.org/10.4271/2015-01-0993]

-

C. Lambert, T. Chanko, D. Dobson, X. Liu and J. Pakko, “Gasoline Particle Filter Development,” Emission Control Science and Technology, Vol.3, No.1, pp.105-111, 2017.

[https://doi.org/10.1007/s40825-016-0055-x]

-

A. C. Alkiad and S. H. El Tahry, “Contributors to the Fuel Economy Advantage of DISI Engines Over PFI Engines,” SAE 2003-01-3101, 2003.

[https://doi.org/10.4271/2003-01-3101]

-

J. Y. Ko, K. J. Kim, W. Y. Chung, C. L. Myung and S. S. Park, “Characteristics of On-road Particle Number (PN) Emissions from a GDI Vehicle Depending on a Catalytic Stripper (CS) and a Metal-foam Gasoline Particulate Filter (GPF),” Fuel, Vol.238, pp.363-374, 2019.

[https://doi.org/10.1016/j.fuel.2018.10.091]

-

F. Bonatesta, E. Chiappetta and A. La Rocca, “Part-load Particulate Matter from a GDI Engine and the Connection with Combustion Characteristics,” Applied Energy, Vol.124, pp.366-376, 2014.

[https://doi.org/10.1016/j.apenergy.2014.03.030]

-

B. Guan, R. Zhan, H. Lin and Z. Huang, “Review of the State-of-the-art of Exhaust Particulate Filter Technology in Internal Combustion Engines,” Journal of Environmental Management, Vol.154, pp.225-258, 2015.

[https://doi.org/10.1016/j.jenvman.2015.02.027]

- Y. N. Joo, M. S. Hong, S. H. Moon, D. S. Lee, D. S. Lee and W. T. Lim, “A Study on the Exhaust Reduction of Diesel Particulates Using Ceramic Fiber Filters,” Journal of Korean Society for Atmospheric Environment, Vol.19, No.3, pp.297-306, 2003.

-

J. Adler, “Ceramic Diesel Particulate Filters,” International Journal of Applied Ceramic Technology, Vol.2, No.6, pp.429-439, 2005.

[https://doi.org/10.1111/j.1744-7402.2005.02044.x]

- K. I. Kim, Analysis of Opportunities for Commercialization of Environmental Ceramics DPF, Korea Institute of Science and Technology, 2013.

- S. H. Lee, K. C. Oh, J. H. Won, B. K. Jung, N. R. Lee, S. Y. Lee and C. H. Lee, “Study of PN Reduction Characteristics of Metal Type GPF for GDI Engine,” Transactions of the Korean Society of Mechanical Engineers Spring Conference, pp.327-328, 2019.

-

R. Allansson, P. G. Blakeman, B. J. Cooper, H. Hess, P. J. Silcock and A. P. Walker, “Optimising the Low Temperature Performance and Regeneration Efficiency of the Continuously Regenerating Diesel Particulate Filter (CR-DPF) System,” SAE 2002-01-0428, 2002.

[https://doi.org/10.4271/2002-01-0428]

-

I. Sohrabiasl, M. Gorji-Bandpy, A. Hajialimohammadi and M. A. Mirsalim, “Effect of Open Cell Metal Porous Media on Evolution of High Pressure Diesel Fuel Spray,” Fuel, Vol.206, pp.133-144, 2017.

[https://doi.org/10.1016/j.fuel.2017.06.007]

-

B. Sokolnicka-popis, N. Szymlet, M. Siedlecki and D. Gallas, “The Impact of Particulate Filter Substrate Type on the Gaseous Exhaust Components Emission,” Combustion Engines, Vol.183, No.4, pp.58-62, 2020.

[https://doi.org/10.19206/CE-2020-409]

-

J. Han, H. Bao and L. M. T. Somers, “Experimental Investigation of Reactivity Controlled Compression Ignition with N-butanol/n-heptane in a Heavy-duty Diesel Engine,” Applied Energy, Vol.282, Paper No.116164, 2021.

[https://doi.org/10.1016/j.apenergy.2020.116164]

-

J. M. Lee, N. W. Sung, G. B. Cho and K. O. Oh, “Performance of Radial-Type Metal Foam Diesel Particulate Filters,” Int. J. Automotive Technology, Vol.11, No.3, pp.307-316, 2010.

[https://doi.org/10.1007/s12239-010-0038-9]

- S. J. Park, D. G. Lee, J. H. Kim, G. B. Cho, H. S. Kim and Y. I. Jeong, “Filtration Characteristics of Metal Foam Filters for DPF Combined with Electrostatic Precipitation Mechanism,” Transactions of KSAE, Vol.15, No.2, pp.151-158, 2007.

- J. H. Choi and H. K. Suh, “Reduction of Particulate Matter in a Direct Injection Gasoline Engine Accoring to GPF Material,” Journal of the Korean Society of Mechanical Technology, Vol.24, No.1, pp.33-39, 2022.

-

E. Ohara, Y. Mizuno, Y. Miyairi, T. Mizutani, K. Yuuki, Y. Noguchi, T. Hiramatsu, M. Makino, A. Takahashi, H. Sakai, M. Tanaka, A. Martin, S. Fujii, P. Busch, T. Toyoshima, T. Ito, I. Lappas and C. D. Vogt, “Filtration Behavior of Diesel Particulate Filters (1),” SAE 2007-01-0921, 2007.

[https://doi.org/10.4271/2007-01-0921]

-

Q. Zuo, Y. Xie, G. Zhu, K. Wei, B. Zhang, W. Chen, Y. Tang and Z. Wang, “Investigations on a New C-GPFs with Electric Heating for Enhancing the Integrated Regeneration Performance under Critical Parameters,” Energy, Vol.225, Paper No.120265, 2021.

[https://doi.org/10.1016/j.energy.2021.120265]

- www.matweb.com

- AVL List GmbH, Fire Version 2013 ESE-Aftertreatment (Engine Simulation Environment) Module Manual, Graz, Austria, 2013.

-

Y. Xie, Q. Zuo, Q. Guan, K. Wei and B. Zhang, “Numerical analysis on a Novel CGPFs for Improve NOx Conversion Efficiency and Particulate Combustion Efficiency to Reduce Exhaust Pollutant Emission,” Environmental Science and Pollution Research, Vol.29, No.17, pp.25029-25045, 2022.

[https://doi.org/10.1007/s11356-021-17726-6]

-

E. Jiaqiang, P. Zheng, D. Han, X. Zhao and Y. Deng, “Effects analysis on Soot Combustion Performance Enhancement in a Rotary Diesel Particulate Filter unit During Continuous Microwave Heating,” Fuel, Vol.276, Paper No.118043, 2020.

[https://doi.org/10.1016/j.fuel.2020.118043]