구동특징을 고려한 고성능 후륜구동 전기자동차의 2단 변속비 설계

Copyright Ⓒ 2022 KSAE / 198-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this paper, two-speed transmission ratios are designed for the high-performance, rear-wheel drive EV(Electric Vehicle). For the design of the two-speed transmission ratio, simulations were performed for different transmission ratios. Five indexes, which include time of reaching 100 km/h from stopping, maximum velocity, 40 % hill climb ability with over 10 km/h velocity, battery SOC(State of Charge) change of UDDS(Urban Dynamometer Driving Schedule), and battery SOC change of HWFET(Highway Fuel Economy Test Cycle), were used to determine the optimal transmission ratios. The optimal two-speed transmission ratios are designed as 14.16 and 8.33, respectively.

Keywords:

Electric vehicle, Transmission, Maximum velocity, Acceleration performance, Simulation키워드:

전기자동차, 변속기, 최고속도, 가속성능, 시뮬레이션1. 서 론

전기자동차(EV: Electric Vehicle)에서 사용되는 전기모터는 최대파워가 구간(Range)에서 구현되는 정파워 구간을 가지고 있다. 반면에 내연기관의 경우에는 최대 파워가 점(Point)에서 발생한다. 이와 같은 이유에서 최대 가속을 수행하면, 내연기관을 사용한 자동차는 변속기를 이용하여 엔진이 최대 파워가 발생하는 점(Point) 부근에서 계속 작동할 수 있도록 해 주어야 하지만, 전기자동차는 전기모터의 최대 파워가 정파워 구간에서 구현되기 때문에 변속기가 거의 필요로 하지 않는다. 이와 같은 이유에서, 전기자동차에는 변속기가 제한적으로 적용되고 있다. 정지상태에서 100 km/h 도달 시간이 3초 이내인 고성능 양산 전기자동차에 2단 변속기가 적용된 사례가 있다.1) 또한, 전기자동차에 변속기가 적용될 경우 에너지 소비가 감소하는 것을 시뮬레이션을 통해 확인한 연구도 있다.2,3) 이처럼 전기자동차에는 주로 2단 변속기가 적용되고 있다. 전기자동차에 적용되는 2단 변속기와 관련된 연구는 설계, 해석, 제어의 분야로 나뉠 수 있다. 전기자동차의 시뮬레이션과 관련된 연구는 다수 수행된 바 있다.4,5) 또한, 변속기 제어와 관련된 연구도 다수 수행되었다.6,7) 전기차의 단일 감속기에 대한 연구도 수행되었다.8) 하지만, 2단 변속비 설계와 관련된 연구는 추가로 필요한 상황이다. 이에 본 연구에서는 고성능 전기자동차에 적용되는 2단 변속기의 변속비 설계를 수행하고자 한다.

2. 전기차 시뮬레이션 모델

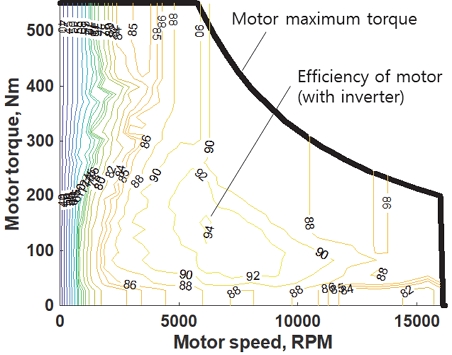

본 연구에서는 전기차에 적용된 2단 변속기의 변속비 설계를 위하여 전기차 시뮬레이션 모델을 사용하였다. Table 1은 시뮬레이션 모델에 사용된 수치들을 정리한 것이다. 2단 변속기가 주로 고성능 전기자동차에 적용되기 때문에, Table 1의 제원은 포르쉐의 타이칸 전기차의 제원을 사용하였다.1) 타이칸의 경우 후륜에만 2단 변속기가 적용되었으며, 본 연구에서는 2단 변속기의 변속비를 설계를 목적으로 하기 때문에 후륜구동 모델을 설정하였다. Table 1의 전기모터는 영구자석형이며, 최대 출력은 335 kW이다. Fig. 1은 본 연구에서 고려한 모터의 특성 곡선을 도시한 것이다. 전기모터의 최대토크와 인버터를 포함한 모터의 효율을 볼 수 있다. 배터리는 리튬이온 방식이며, 내부저항 및 기저전압 실험 데이터를 시뮬레이션 모델에 고려하였다.

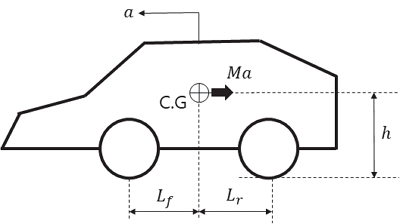

Fig. 2는 차량의 가속 시 무게중심(C.G: Center of Mass)에 발생하는 관성력을 도시한 것이다. 차량이 가속도(a)로 가속하게 되면, 무게중심에는 가속도와 반대방향으로 관성력(Ma)이 발생한다. 이 관성력 때문에, 후륜의 수직항력은 다음과 같이 계산할 수 있다.

| (1) |

- where Nf : normal force of rear wheels (N)

- Lf : distance from C.G to front wheel (m)

- Lr : distance from C.G to rear wheel (m)

- M : mass of vehicle (kg)

- g : acceleration of gravity (m/s2)

- h : height of C.G (m)

차량이 가속할 경우 식 (1)을 통해서 후륜 수직항력(Nr)은 증가하는 것을 확인할 수 있다. 이를 바탕으로 후륜에서 감당할 수 있는 최대 견인력을 다음과 같이 계산할 수 있다.

| (2) |

- where Fr_max : maximum traction force of rear wheels (N)

- μ : tire friciton coefficient (-)

식 (1)을 바탕으로 차량이 가속할 경우 후륜 수직항력이 증가하며, 이를 바탕으로 식 (2)를 통해서 차량이 가속할 경우 후륜 최대 견인력이(Fr_max)이 증가하는 것을 알 수 있다. 타이어와 지면사이의 마찰계수(μ)는 타이어 종류와 노면 상태에 따라 달라지며, 본 연구에서는 고성능 차량에서 사용되는 타이어의 마른 노면에서의 마찰계수값인 1.5를 사용하였다.9,10) 그리고, 이 타이어 마찰계수는 Table 1에 표시하였다. 이와같이 전기모터, 배터리, 차량의 하중이동 등을 고려하였으며, 직진 차량 동역학을 이용하여 MATLAB 코드를 기반으로 고성능 후륜구동 전기차 시뮬레이션 모델을 구축하였다. 완성된 전기차 시뮬레이션 모델은 코드 기반이기 때문에, 변속제어의 경우 2개의 변속비에 대해서 모터의 운전점을 모두 계산한 뒤 최대가속 또는 주행사이클 추종 등과 같은 주행 조건에 따라 더 큰 구동력 또는 더 좋은 효율을 보이는 최적의 변속단을 선택하도록 구성하였다.

3. 2단 변속비 설계

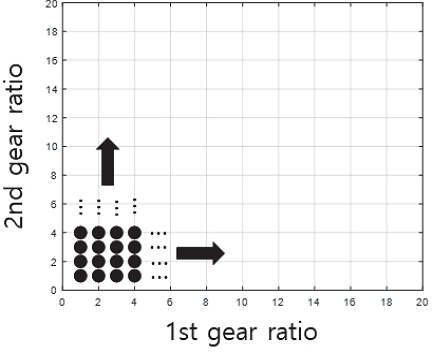

전기차에 적용된 2단 변속기의 변속비에 따라 차량의 성능이 바뀐다. 본 연구에서는 Table 2와 같이 총 5개의 성능 지표를 바탕으로 2단 변속비 설계를 진행하였다. 정지상태에서 100 km/h 도달시간과 최고속도를 동력성능 지표로 선정하였다. 또한, 특정 경사도 이상 주행이 가능한지 여부를 지표로 사용하였다. 일반적으로 차량이 주행하는 도로의 최대 경사는 17 %이다.11) 하지만, 최대 40 % 경사를 가진 도로가 존재한다. 본 연구에서는 연구 대상차량이 고성능 전기자동차임을 고려하여, 40 %의 경사까지 차량속도 10 km/h 이상으로 주행이 가능한지 여부를 확인하였다. 전기자동차의 효율 성능을 고려하기 위하여, 기존 자동차에서 연비 또는 전비 인증을 받을 때 사용되는 UDDS(Urban Dynamometer Driving Schedule)와 HWFET(Highway Fuel Economy Test Cycle)을 주행 후 배터리 충전율(SOC: State of Charge) 변화를 지표로 선정하였다. 이렇게 결정한 성능 지표를 Fig. 3과 같이 1단 및 2단 변속비를 변경해 가면서 반복 시뮬레이션 하였다. 본 연구에서는 먼저 기어비 간격을 1씩 증가하면서 반복 연산을 수행하였다. 기어비 간격이 1인 상황에서 최적의 기어비를 찾은 다음, 그 최적의 기어비 부근에서 기어비 변경 간격을 0.1 및 0.01까지 줄여서 최적의 성능이 보이는 변속비를 찾았다.

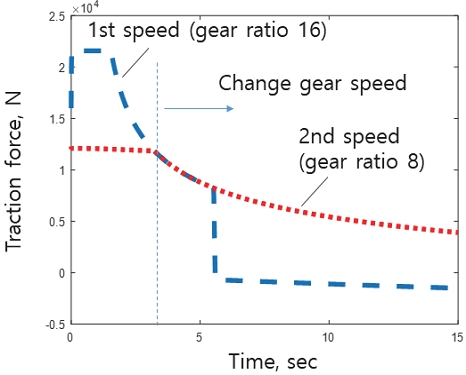

Fig. 4는 고성능 후륜구동 전기자동차에 2단 변속비 16과 8을 적용하였을 때 최대가속 시뮬레이션 결과를 도시한 것이다. 기어비 16을 사용한 1단과 기어비 8을 사용한 2단에서의 차량의 견인력 결과를 확인할 수 있으며, 약 4초 부근에서 1단과 2단의 견인력이 같아진다. 이후 약 5초 이후에는 1단을 사용할 경우 모터가 최고회전속도에 도달하여 모터토크가 0 Nm가 되기 때문에, 1단의 견인력은 0 N이 된다. 이에, 본 연구에서는 최대 가속 시 변속시점을 Fig. 4의 약 4초 시점과 같이, 1단과 2단의 견인력이 같아지는 시점을 사용하였다.

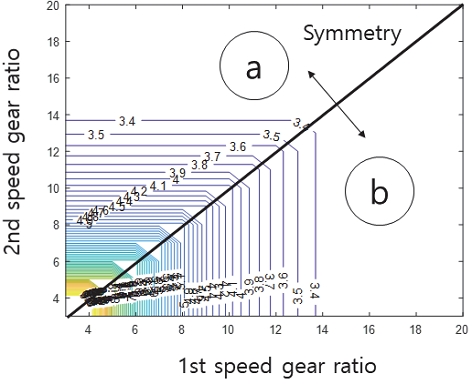

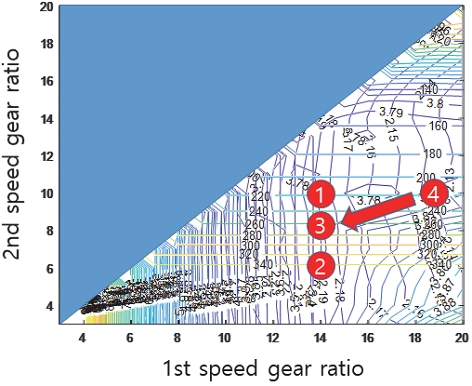

Fig. 5는 고성능 후륜구동 전기자동차에 2단 변속비를 기어비 간격 1씩 변경해 가면서 정지상태에서 100 km/h 도달 시간 시뮬레이션 결과를 등고선 형태로 정리한 것이다. 본 연구에서는 Fig. 3과 같은 정방행렬 형태로 반복연산이 수행되었으며, 이에 따라 Fig. 5의 시뮬레이션 결과도 정방형태의 결과이다. 이 때, 1단 기어비가 2단 기어비보다 작은 영역(ⓐ)은 반복연산을 위하여 어쩔 수 없이 계산이 수행된 것이며, 대각선을 기준으로 1단 기어비가 2단 기어비 큰 영역(ⓑ)과 대칭이다. 때문에, ⓐ영역 또는 ⓑ 영역 어느것을 사용해도 상관 없지만, 보통 차량에서는 1단 기어비가 2단 기어비보다 크기 때문에 본 연구에서는 ⓑ영역만을 사용하도록 하겠다. ⓑ영역에서 1단 기어비가 커질수록 100 km/h 도달 시간이 단축되며, 2단 기어비와 상관 없이 1단 기어비가 14 이상이 되면 정지상태에서 100 km/h 도달 시간이 3.34초로 제일 좋은 가속성능을 보이는 것을 알 수 있다. 1단 기어비가 14보다 커지게 되면, 더이상 100 km/h 도달 시간이 단축되지 않다. 이 이유는 기어비가 커져서 전륜 구동력이 커지더라도 식 (2)에서 계산되는 최대 견인력보다 더 커질 수 없기 때문이다.

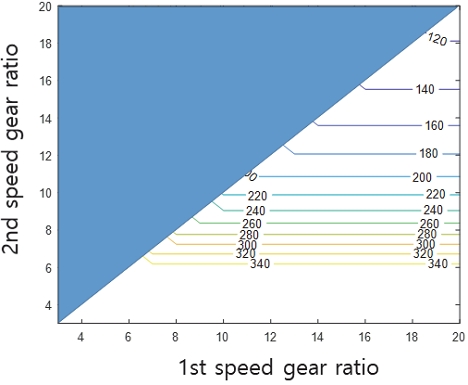

Fig. 6은 고성능 후륜구동 전기자동차에 2단 변속비를 기어비 간격 1씩 변경해 가면서 최고속도 시뮬레이션 결과를 등고선 형태로 정리한 것이다. Fig. 5와 마찬가지로 대각선을 중심으로 대칭인 결과를 보이며, 1단 기어비가 2단 기어비 큰 영역만을 도시하였다. 시뮬레이션 결과를 보면 1단 기어비와 상관 없이 2단 기어비가 6보다 작게 되면 제일 빠른 347 km/h를 보인다.

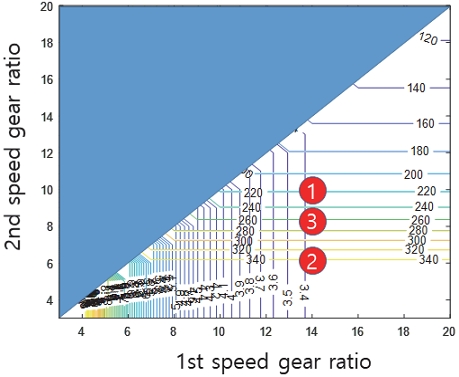

Fig. 7은 Fig. 5와 Fig. 6을 함께 도시한 것이다. Fig. 7을 통하여 정지상태에서 100 km/h 도달 시간 3.34초를 만족하면서 최고속도가 220 km/h 인 경우 2단 변속 기어비는 14와 10 (① 설계)으로 설계하면 된다. 만약 정지상태에서 100 km/h 도달 시간 3.34초로 유지하면서, 최고속도를 340 km/h로 증가하고 싶으면 2단 변속 기어비는 14와 6 (② 설계)으로 설계하면 된다. 이처럼, 최고속도 성능 목표를 정해야만 최적의 기어비를 선택할 수 있다. 이에 본 연구에서는 기존의 고성능 전기자동차인 포르쉐 타이칸의 최고속도가 260 km/h 이상인 점을 참고하여, 최고속도 성능 목표를 260 km/h 이상으로 설정하고자 한다.1) 즉, 2단 변속 기어비를 14와 8 (③ 설계)으로 설계하면, 정지상태에서 100 km/h 도달 시간 3.34초, 최고속도 271 km/h 가 된다. 여기서 1단 기어비 14를 15이상인 값으로 변경해도 성능의 변화는 없다.

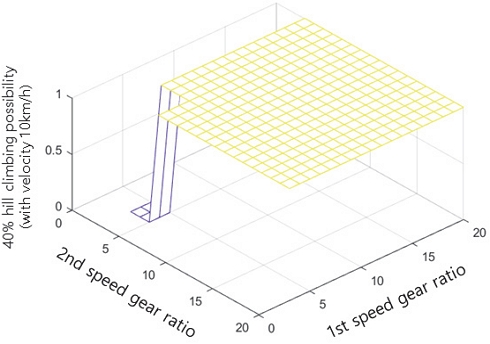

Fig. 8은 2단 변속비를 기어비 간격 1씩 변경해 가면서 40 %의 경사를 고성능 후륜구동 전기자동차가 10 km/h 이상으로 주행이 가능한지 확인한 시뮬레이션 결과를 도시한 것이다. 1단 또는 2단 기어비가 5 이상이 되면 40 %의 경사를 차량속도 10 km/h 이상으로 주행이 가능한 것을 확인할 수 있었다.

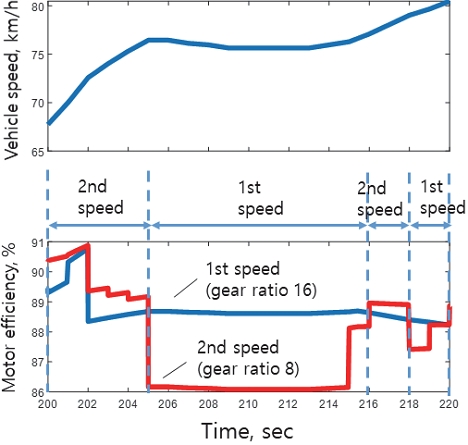

Fig. 9는 고성능 후륜구동 전기자동차에 2단 변속비 16과 8을 적용하였을 때 UDDS 시뮬레이션 결과 중 200초와 220초 사이의 결과를 도시한 것이다. 본 연구에서는 MATLAB 코드를 기반으로 전기차 시뮬레이션을 수행하였으며, 주행 중 1단과 2단을 사용하였을 때 모터효율을 비교하고 모터효율이 높은 단을 사용하는 것으로 코딩할 수 있다. 즉, 본 연구의 UDDS 시뮬레이션 결과는 2단변속을 최적으로 수행한 결과이다. 200초와 205초 사이에서는 2단을 사용할 때가 모터 효율이 더 좋기 때문에, 2단을 사용하였으며, 205초와 216초 사이에서는 1단을 사용하였다.

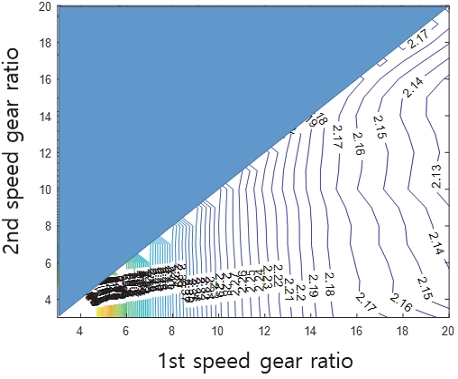

Fig. 10은 고성능 후륜구동 전기자동차에 2단 변속비를 기어비 간격 1씩 변경해 가면서 UDDS 시뮬레이션 후 배터리 SOC 변화 결과를 등고선 형태로 정리한 것이다. 여기서 배터리 SOC 변화는 UDDS 처음 SOC와 종료 SOC의 차이를 계산한 것이다. SOC 변화가 작을수록 차량의 효율이 좋다는 것을 의미하며, 1단기어비 20과 2단기어비 12에서 SOC 변화가 2.122 %로 가장 작은 것을 확인할 수 있다.

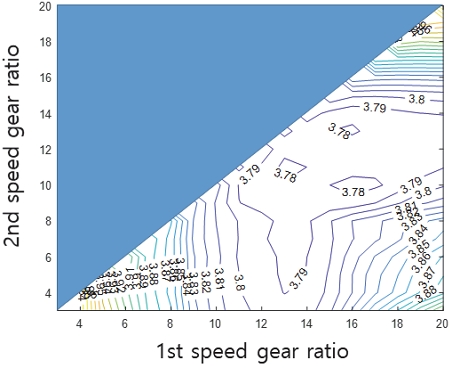

Fig. 11은 고성능 후륜구동 전기자동차에 2단 변속비를 기어비 간격 1씩 변경해 가면서 HWFET 시뮬레이션 후 배터리 SOC 변화 결과를 등고선 형태로 정리한 것이다. 1단기어비 16과 2단기어비 10에서 SOC 변화가 3.775 %로 가장 작은 것을 확인할 수 있다.

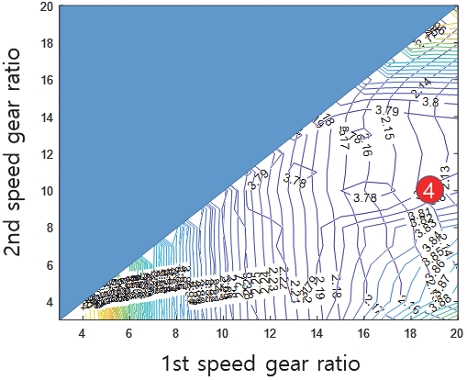

Fig. 12는 Fig. 10과 Fig. 11을 함께 도시한 것이다. Fig. 12를 통하여 UDDS와 HWFET 각각 SOC 변화를 가장 작게 보이는 2단 변속 기어비가 다르다. 즉, UDDS와 HWFET를 동시에 고려하기 위하여, UDDS와 HWFET의 SOC 변화량을 동일하게 증가하는 2단 변속 기어비를 선택해야 한다. 이를 바탕으로 UDDS의 경우 SOC 변화 2.133 %, HWFET의 경우 SOC 변화 3.793 % 인 2단 변속 기어비 19와 10 (④ 설계)으로 설계하면 된다. 이는 UDDS의 경우 SOC 변화 2.122 %, HWFET의 경우 SOC 변화 3.775 % 대비 각각 약 0.011 % 및 0.018 % 씩 증가한 결과이다. 이는 반복 연산 기어비 간격이 1으로 다소 크기 때문에, UDDS와 HWFET에서 동일하게 SOC 변화량을 증가하는 기어비를 선택할 수는 없지만, 거의 유사하게 증가시킨 2단 변속 기어비 설계 결과이다.

Fig. 13은 지금까지 고성능 후륜구동 전기자동차에 2단 변속비를 기어비 간격 1씩 변경해 가면서 반복연산한 결과를 바탕으로 얻은 Fig. 7과 Fig. 12를 중복하여 함께 도시한 것이다. Fig. 13을 바탕으로 최적의 2단변속비를 설계할 수 있다. 정지에서 100 km/h 도달시간이 3.34초와 최고속도 271 km/h를 만족하는 설계는 ③이다. UDDS와 HWFET 주행시 동시에 SOC 변화가 가장 작은 설계는 ④이다. 다만, 설계 ④는 최고속도 260 km/h이상을 만족하지 못한다. 즉, 설계 ④는 Fig. 13의 등고선에서 아래 방향으로 이동해야 한다. 설계 ④가 아랫방향으로 이동하게 되면, Fig. 11에서 보는 것처럼 HWFET 주행시 SOC 변화량이 과하게 커지게 된다. 때문에, 설계 ④가 아랫방향으로 이동하려면 왼쪽으로 함께 이동해야 한다. 식 (2)를 통한 견인력 제한으로 인해 1단 기어비를 14이상으로 하는 것은 정지에서 100 km/h 도달시간에 변화가 없다. 때문에, 1단 기어비를 14이상으로 하는 것은 의미가 없다. 이를 고려하여 설계 ④를 설계 ③으로 이동하는 것이 타당하다. 또한, 설계 ③의 경우 UDDS와 HWFET 주행시 SOC 변화가 비교적 적은 영역이기 때문에, 설계 ④를 설계 ③으로 이동하는 것이 효율 측면에서도 문제가 없는 것으로 판단돤다. 설계 ③은 최고속도 271 km/h, 정지에서 100 km/h 도달시간이 3.34초를 만족하며, 40 %의 경사를 차량속도 10 km/h 이상으로 주행 가능하며, UDDS의 경우 SOC 변화 2.187 %, HWFET의 경우 SOC 변화 3.790 %이다. 설계 ③에 따른 결과를 Table 3에 정리하였다.

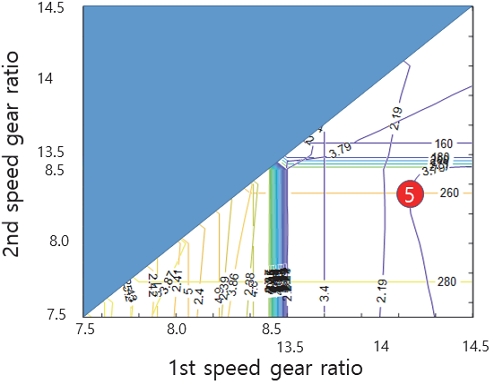

Table 3의 최적의 2단 변속비는 반복 연산 기어비 간격이 1으로 다소 크다. 때문에, 1단 기어비 14 및 2단 기어비 8 부근에서 반복연산 기어비 간격을 0.1로 줄여서 반복연산을 수행하고자 한다. 기어비 범위는 7.5 ~ 8.5 및 13.5 ~ 14.5으로 선정하였다. 이 결과를 Fig. 14에 도시하였다. Fig. 14는 기어비를 0.1 간격으로 변경하면서 정지에서 100 km/h 도달시간, 최고속도, UDDS 및 HWFET에서 SOC 변화량을 함께 도시한 것이다. Fig. 8에서 1단 또는 2단 기어비가 5 이상일 경우 40 %의 경사를 차량속도 10 km/h 이상으로 주행 가능한지 여부를 확인했기 때문에, 경사에 대한 해석은 수행하지 않았다. Fig. 14에서 정지에서 100 km/h 도달시간, 최고속도, UDDS 및 HWFET에서 SOC 변화량을 함께 적절히 만족하는 설계 ⑤와 같은 2단 변속 기어비를 설계할 수 있다. 설계 ⑤에 따른 결과를 Table 4에 정리하였다.

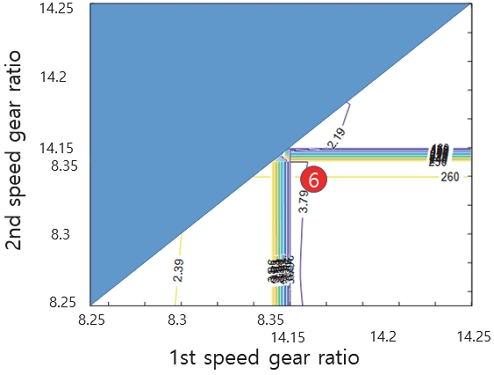

Table 4의 최적의 2단 변속비는 반복 연산 기어비 간격이 0.1이며, 1단 기어비 14.2 및 2단 기어비 8.3 부근에서 반복연산 기어비 간격을 0.01로 줄여서 반복연산을 수행하고자 한다. 기어비 범위는 8.25 ~ 8.35 및 14.15 ~ 14.25으로 선정하였다. 이 결과를 Fig. 15에 도시하였다. Fig. 15는 기어비를 0.01 간격으로 변경하면서 정지에서 100 km/h 도달시간, 최고속도, UDDS 및 HWFET에서 SOC 변화량을 함께 도시한 것이다. Fig. 15에서 정지에서 100 km/h 도달시간, 최고속도, UDDS 및 HWFET에서 SOC 변화량을 함께 적절히 만족하는 설계 ⑥과 같은 2단 변속 기어비를 설계할 수 있다. 설계 ⑥에 따른 결과를 Table 5에 정리하였다. Table 5의 결과와 현재 양산중인 포르쉐 타이칸에 사용된 2단 변속비를 Table 6과 같이 비교 정리하였다. 현재 양산중인 포르쉐 타이칸에 사용된 2단 변속비는 15.563과 8.05이다.12) 이는 본 논문에서 설계한 기어비인 14.16 및 8.33과 유사하다.

4. 결 론

본 연구에서는 고성능 전기자동차에 적용되는 2단 변속기의 변속비 설계를 수행하였다. 설계 대상 차량은 전기모터 최대출력 335 kW, 질량은 2,305 kg 및 2단 변속기를 후륜에 장착하였다. 1단 및 2단 변속비를 변경해 가면서 시뮬레이션을 수행하였으며, 정지상태에서 100 km/h 도달 시간, 최고속도, 40 % 경사를 10 km/h로 주행가능한지 여부 및 UDDS(Urban Dynamometer Driving Schedule)와 HWFET(Highway Fuel Economy Test Cycle) 주행 후 배터리 충전율(SOC: State of Charge) 변화 등 총 5개의 지표를 바탕으로 최적의 성능을 보이는 변속비를 찾았다. 본 연구에서는 해석시간을 고려하여 반복연산을 위한 변속비 증가폭을 1으로 선정하였으며, 이렇게 얻은 결과를 기준으로 변속비 변동 폭을 줄이는 대신에 변속비 증가폭을 0.1 및 0.01 증가시키며, 최적의 변속비를 선정하였다. 선정 결과 최적 변속비는 1단 기어비 14.16 및 2단 기어비 8.33으로 선정되었으며, 이 때 차량의 정지상태에서 100 km/h 도달시간은 3.34초, 최고속도는 260 km/h, 40 % 경사 10 km/h로 주행가능, UDDS에서 SOC 변화량 2.188 % 및 HWFET에서 SOC 변화량 3.790 % 이었다.

본 연구 결과는 고성능 전기자동차를 위한 최적 기어비 설계 및 대형 상용차의 전동화를 위한 다단 변속비 설계 등에 활용될 수 있을 것으로 기대한다.

References

-

J. M. Kim, “Comparative Study of Acceleration Performance for High Performance Electric Vehicles: Model S and Taycan,” Transactions of KSAE, Vol.29, No.5, pp.419-425, 2021.

[https://doi.org/10.7467/KSAE.2021.29.5.427]

-

H. S. Kim, W. S. Choi, W. S. Choi and W. S. Lim, “Energy Optimization through Operating Mode and Motor Torque Control for Electric Vehicles Equipped with 2-Motor and 2-Transmission,” Transactions of KSAE, Vol.29, No.5, pp.477-483, 2021.

[https://doi.org/10.7467/KSAE.2021.29.5.477]

-

Q. Ren, D. A. Crolla and A. Morris, “Effect of Transmission Design on Electric Vehicle (EV) Performance,” IEEE Vehicle Power and Propulsion Conference, 2009.

[https://doi.org/10.1109/VPPC.2009.5289707]

-

D. H. Park, H. S. Song, D. H. Shin and N. W. Kim, “Performance Analysis of Electric Drive System on Hyundai Ioniq EV,” Transactions of KSAE, Vol.27, No.1, pp.69-76, 2019.

[https://doi.org/10.7467/KSAE.2019.27.1.069]

-

F. Adegbohun, A. Jouanne, B. Phillips, E. Agamloh and A. Yokochi, “High Performance Electric Vehicle Powertrain Modeling, Simulation and Validation,” Energies, Vol.14, No.5, 2021.

[https://doi.org/10.3390/en14051493]

-

J. H. Han, H. U. Jeong and S. H. Hwang, “Design of Gear Shift Map for Automatic Transmission considering Transmission Efficiency,” Transactions of KSAE, Vol.27, No.8, pp.611-617, 2019.

[https://doi.org/10.7467/KSAE.2019.27.8.611]

-

K. S. Han, “Optimized Speed and Gearshift Trajectories Planning for Autonomous Electric Vehicles,” Transactions of KSAE, Vol.28, No.10, pp.669-676, 2020.

[https://doi.org/10.7467/KSAE.2020.28.10.669]

-

G. Sieklucki, “Optimization of Powertrain in EV,” Energies, Vol.14, No.3, 2021.

[https://doi.org/10.3390/en14030725]

-

Y. R. Oh and H. G. Lee, “Characteristics of a Tire Friction and Performances of a Braking in a High Speed Driving,” International Journal of Advances in Mechanical Engineering, Vol.6, 2014.

[https://doi.org/10.1155/2014/260428]

- S. U. Park, K. W. Kim and B. C. Na, “Research of Real-time Estimation of Friction Coefficient between Tire and Road Including Error Analysis of Wheel Sensor,” KSAE Fall Conference Proceedings, pp.1355-1361, 2005.

- S. Y. Kim, J. S. Choi, S. Y. Lee and H. G. Han, “Theoretical Review of Highway Grades Considering Vehicle Performances,” Journal of Korean Society of Transportation, Vol.25, No.5, pp.79-90, 2005.

- S. W. Kim, Y. H. Kim, G. W. Lee and G. S. Choi, “Analysis of the Performance and Efficiency Characteristics of Electric Sports Car with a Two-speed Transmission,” KIEE Summer Conference Proceedings, pp.166-167, 2021.