차량 표준화를 위한 복합재 제동시스템의 냉각성능 향상에 관한 연구

; Jounghee Lee1)

; Jounghee Lee1) ; Unghee Shin1)

; Unghee Shin1) ; Sera Hwang1) ; Wonseok Yim1) ; Byongcheol Kim1)

; Sera Hwang1) ; Wonseok Yim1) ; Byongcheol Kim1) ; Dongwon Im2)

; Dongwon Im2) ; Namcheol Lee2)

; Namcheol Lee2) ; Eunjae Hyun3)

; Eunjae Hyun3) ; Hongki Kim4)

; Hongki Kim4)

Copyright Ⓒ 2021 KSAE / 187-05

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

A composite material has an excellent mechanical property and a lightweight effect. Therefore, it was recently applied to various automobile systems such as body and chassis structures. However, it has a disadvantage in its thermal property due to its low density and thermal capacity. Furthermore, the composite material is very difficult to apply to the brake system because the brake size should be larger in a restricted space in the vehicle to fulfill the thermal performance. In this paper, we proposed a new composite brake to overcome these problems. To obtain ideal final results, we used a sequential design process that included root cause analysis, contradiction analysis, and substance-field analysis. Finally, we found two important design factors for a composite brake. First, we tried to increase the heat conductivity by controlling the amount of SiC for effective heat emission. To do so, we developed a new method of manufacturing the composite material. Second, we optimized the structure of the vent shape to improve the air flow. We designed the two-step spiral vent to overcome the disadvantage of the one-step straight vent. We improved the heat conductivity by up to 34 % and produced a unique vent structure compared to the previous model. As a result, the cooling performance of the composite brake improved by up to 7 %. The developed manufacturing method is expected to contribute to improved development efficiency that leads to cost reduction. Furthermore, improved brake performance solves problems related to vehicle standardization and NVH.

Keywords:

Composite brake, Heat conductivity, Vent shape, SiC, Ideal final result, Root cause analysis, Contradiction analysis, Substance-field model analysis키워드:

복합재 브레이크, 열전도도, 벤트 형상, 탄화규소, 이상해결책, 근본 원인 분석, 모순 분석, 물질-장 모델 분석1. 서 론

산업계 전반에 걸쳐 복합재에 대한 연구는 오랫동안 이루어져 왔다. 복합재는 탁월한 기계적 특성 및 경량화 효과로 인하여 항공기, 풍력 발전 등의 분야에서 널리 사용되고 있다. 최근에는 차량 적용에 대하여 차체 구조 및 파워트레인과 같은 자동차 분야에서도 적극적으로 연구가 이루어지고 있다. 또한, 저가의 복합재 원소재 및 제조 공정 자동화 기술 개발 등 학계 및 산업계의 꾸준한 연구 성과를 통하여 가까운 미래에 현재 대비 상당한 저가화가 실현될 것으로 예측되고 있으며, 이를 통하여 자동차 전 분야에 걸쳐 기존 금속 기술을 대체할 수 있는 신소재 및 신기술로 기대되고 있다.

그러나, 제동시스템의 경우 타 자동차 분야와 달리 가혹한 주행 상황에 의한 제동 마찰성능을 확보하기 위하여 캘리퍼(Caliper) 마찰재와의 마찰면은 세라믹(Ceramics) 조성을 강화하고 마찰면 이외의 하중부는 기계적 강도를 강화하기 위하여 탄소 조성을 강화한 복합재를 적용하고 있다.1-8)

또한, NVH 제동성능을 확보하면서 복합재 기술을 세단 및 SUV와 같은 상용 차량에 적용할 경우 아직까지도 많은 어려움을 가지고 있다.

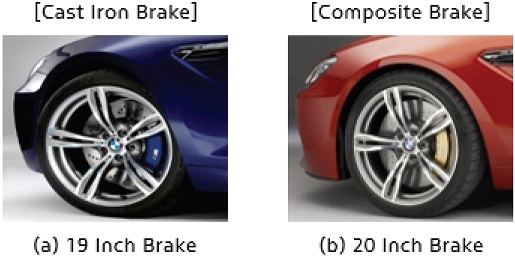

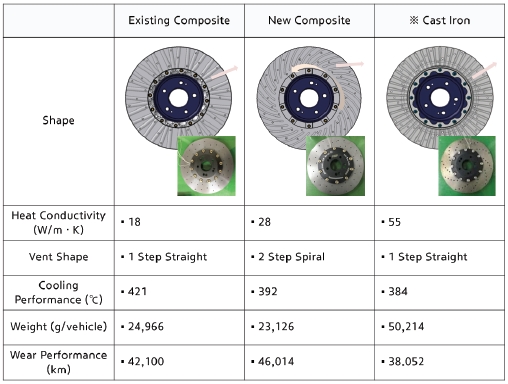

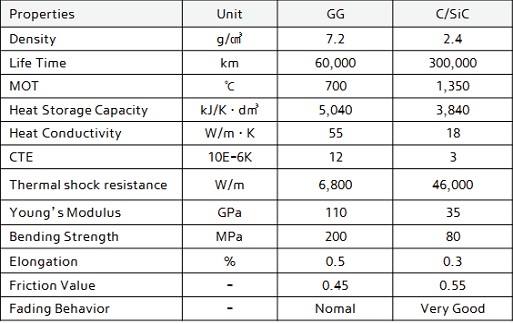

특히, 제동 열부하 관점에서 보면, Table 1에서 도시한 바와 같이 복합재의 낮은 밀도 및 열용량 특성으로 인하여 주철과 상대 비교시 열용량이 열세한 것으로 보고되고 있다. 이때, 복합재 제동시스템을 주철 제동시스템과 표준화하여 운영을 추진할 경우, Fig. 1에 도시된 것처럼, (a)의 기존 주철 사양 대비 (b)의 복합재 사양은 크기 증대가 필요하게 된다. 이와 같은 결과는 휠(Wheel)과 타이어(Tire) 등 주변 부품의 추가 설계 및 크기 증대가 필요하게 되며, 제동시스템 뿐만 아니라 전체 차량의 재료비 상승을 야기시키게 된다.9-13)

본 연구에서는 이와 같은 복합재의 문제점을 근본적으로 해결하면서 차량의 제동 안정성을 확보하기 위하여 새로운 타입의 복합재 기술을 개발하고자 하였다. 이를 위해서 다음과 같은 연구 목표를 수립하였다.

첫째, 복합재 마찰면에 대한 세라믹 조성 제어를 통하여 열전도도 특성을 개선하고자 하였다.14)

둘째, 복합재 하중부의 벤트(Vent) 구조를 최적화하여 유동 특성을 극대화 하고자 하였다. 이와 같은 연구 결과들을 기반으로 기존 복합재 대비 열용량 특성을 크게 개선하여 전체적인 복합재 제동시스템의 냉각성능을 향상시켜 차량 표준화 개발시 상대 부품간 장착성을 향상시키고자 하였다. 또한, 추가적인 설계 및 비용 발생 없이 차량 상품성이 극대화 될 수 있도록 하였다.

셋째, 경쟁사 대비 탁월한 원가 경쟁력을 확보하여 수익성 향상이 가능할 수 있도록 복합재의 제조 공정을 개선하고자 하였다.

끝으로, 이와 같은 제동 고급화 기술에 대한 국내 인프라 구축을 통하여 지속 가능한 기술력 축적이 가능하도록 하고자 하였다.

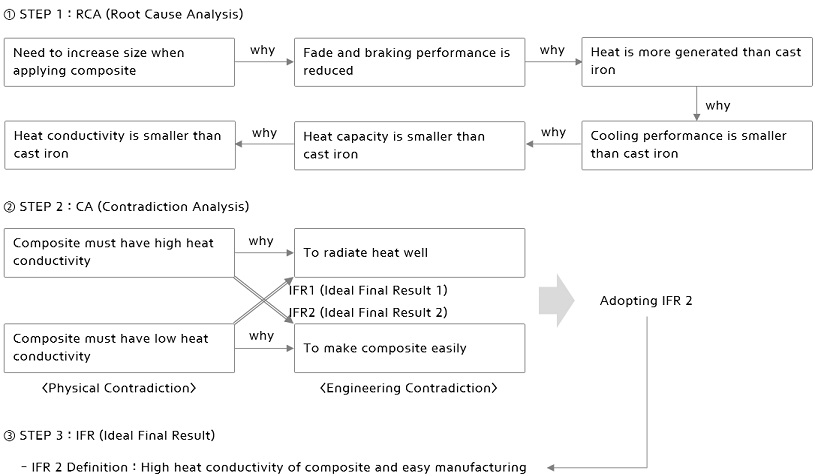

2. 열전도도 증대

열전도도 향상에 대한 개발을 위하여 현수준에 대한 상세 분석을 실시하였다. 아래의 Fig. 2는 상세 분석 결과를 나타내고 있다. 먼저, STEP 1의 상세 근본 원인 분석에서 복합재의 낮은 방열성능으로 인하여 주철 재질을 복합재로 대체하여 적용할 경우 제동시스템의 사양 증대가 필요함을 확인하였다. 이와 같은 문제점을 기반으로 최종적으로 복합재가 주철 재질 대비 열전도도가 열세한 것이 근본 문제임을 확인하였다.

그리고 STEP 2에서 모순 분석을 실시하여 열전도가 커야 하고 작아야 하는 물리적 모순 상황을 열방출과 제작의 용이성을 고려한 기술적 모순 상황으로 새롭게 정의하였다.

끝으로, STEP 2에서 정의된 모순 상황을 활용하여 STEP 3에서 두가지 이상해결책인 IFR 1과 IFR 2를 각각 수립하였다. 끝으로, 이상해결책에 대한 최종 구현성 검토를 통하여 IFR 2인 “복합재의 높은 열전도성과 제작 용이성”을 본 연구의 전체적인 연구 추진 방향으로 수립하였다.

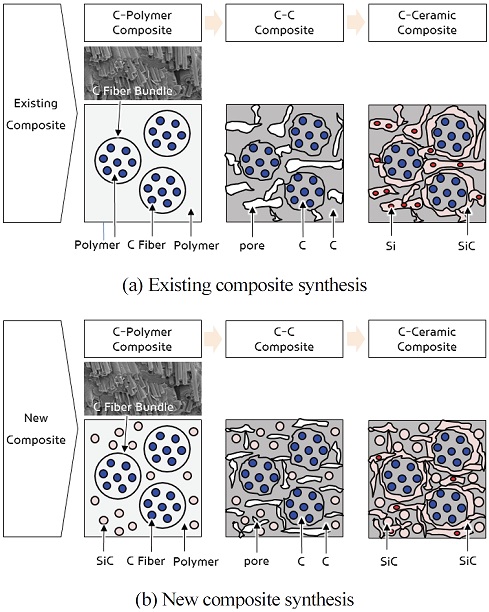

한편, 아래의 Fig. 3은 IFR 2에서 정의된 열전도도 향상에 대한 상세 개발 방안에 대하여 나타내고 있다.

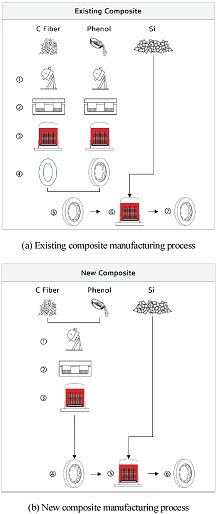

Fig. 3의 (a)인 기존 복합재의 경우 탄소-폴리머(Polymer) 복합재 단계에서 탄소섬유 번들(Bundle)을 활용하여 폴리머와의 배합을 거쳐 열처리 및 Si 함침을 순차적으로 실시한 후 탄소-탄소 복합재와 탄소-세라믹 복합재를 각각 성형하게 된다. 본 연구에서는 열전도도 향상을 위하여 Fig. 3의(b)에서와 같이 탄소-폴리머 단계에서 SiC의 함량을 증가 시켰다.

여기서, SiC의 함량을 증가시킨 이유는 복합재의 구성 성분 중에서 SiC가 다른 구성 성분인 Si, 탄소, 기공 보다 가장 열전도도 기여도가 높기 때문이다. 따라서, Fig. 3의 (b)에서와 같이 탄소-폴리머 복합재 단계에서 SiC를 미리 함침하도록 하였으며, 추후 열처리 단계를 거쳐서 최종적으로 탄소-세라믹 복합재 단계에서는 도시된 바와 같이 합성된 SiC와 함침된 SiC의 양이 기존 복합재 대비 다량으로 성형될 수 있도록 하였다.

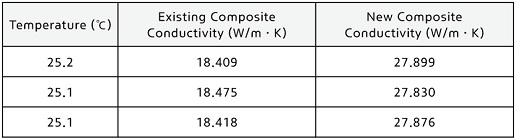

그리고 SiC 증대 성형에 대한 검증을 위하여 새롭게 성형된 복합재와 기존 복합재의 열전도도를 각각 비교 계측하였으며, Table 2에 계측 결과를 도시하였다. 도시된 바와 같이 새로운 복합재는 기존 복합재 대비 약 34 % 의 열전도도 향상 결과를 얻을 수 있었다.

3. 유동구조 최적화

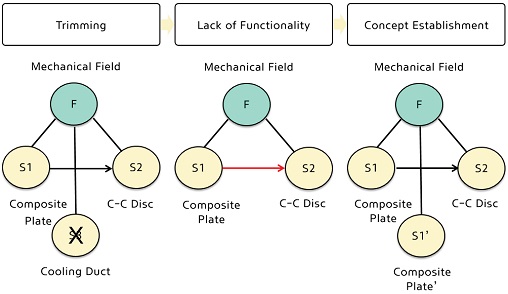

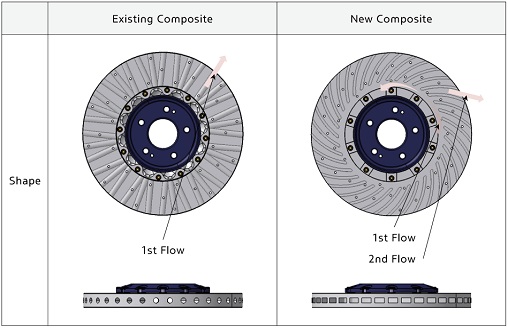

유동구조 최적화를 위한 개념 도출을 위하여 물질-장 모델 분석을 실시하여 개발하고자 하는 설계의 구체화 절차를 진행하였다. 물질-장 모델 분석의 표준해 Class2의 2-2-2인 ‘도구의 분할’을 적용하였으며, 이때 사용된 도구는 아래의 Fig. 4에서 도시한 것처럼 복합재 플레이트(Plate)의 S1의 변형인 “S1”을 통한 벤트 형상 변경을 활용하였다. 그리고 최종 상세 설계를 마친 결과를 아래의 Fig. 5에 도시하였다. 도시한 바와 같이 새로운 설계는 기존 설계 대비 현격한 설계적 차이를 나타내고 있다.

첫째, 벤트 구조에 대하여 기존 1단 직선 벤트 구조에서 2단 와선 벤트 구조로 변경하였다. 이를 통해, 주행 및 정지시 유동의 흐름을 1단 직선 유동에서 2단 와선 유동으로 변경시켜 유동 특성을 최대한 효율적으로 활용할 수 있도록 하였다.

둘째, 체결 구조의 개수를 기존 12개에서 10개로 축소하였다. 축소된 공간을 효과적으로 활용하기 위하여 공기 유동을 위한 개구부 면적을 극대화 하였으며, 2단 와선 벤트 구조와 병행하여 추가적인 유동성능 향상과 부품수 축소를 통한 원가 절감 및 조립성 향상이 가능하도록 하였다.6)

4. 복합재 제조공정 개발

새롭게 설계된 복합재 벤트 형상 기술에 대한 성형 공법 적합성을 검토하였다. 성형 공법 적합성이 확보되지 못할 경우 아무리 우수한 기술일지라도 상용화 구현을 할 수 없기 때문에 성형 기술의 확보는 연구 개발 초기 단계에서 반드시 확보해야만 하는 중요한 기술이라 할 수 있다.

Fig. 6은 기존 및 새로운 복합재 성형 공법에 대한 상대 비교를 각각 나타내고 있다. Fig. 6의 (a)인 기존 성형 공법의 경우 탄소-폴리머 복합재 단계에서 마찰면과 하중부를 CFRP(Carbon Fiber Reinforced Plastic)로 각각 성형하게 된다. 그 다음은 탄소-탄소 복합재 단계로 각각의 마찰면과 하중부의 탄화를 통하여 벤트 및 미세 구조를 구성하게 된다. 그리고 마지막 탄소-세라믹 복합재 단계에서 마찰면과 하중부를 결합시킨 후 Si 열처리 및 정밀 가공을 통하여 전체적인 공정을 완성하게 된다.

반면에, Fig. 6의 (b)인 새로운 공정은 처음부터 마찰면과 하중부를 동시에 혼합하여 탄소-폴리머 및 탄소-탄소 복합재 단계를 거치도록 하였다. 이를 통해서 기존 공정에서 소요되었던 여러 가지 공정들을 획기적으로 축소 할 수 있도록 하였다. 또한, 중간의 성형 단계에서 중자를 적용하여 본 연구에서 개발한 2단 와선 유동 벤트 구조를 성형함으로써 리딩 타임 및 공정 비용 절감 효과를 극대화 할 수 있게 하였다.

이와 같이 중자를 활용한 이유는, 기존 복합재 성형 공법은 가공에 의한 벤트 성형으로 인하여 직선형 벤트 구조 이외에는 다른 형상의 벤트 구조를 구현할 수 없으나, 새로운 복합재 성형 공법은 공정 중간에 중자를 활용함으로써 다양한 벤트 형상의 구현이 가능하게 된다. 본 연구에서의 최적 설계 사양인 2단 와선형 벤트 구조도 이와 같은 새로운 복합재 성형 공법을 적용하여 구현할 수 있었다.

5. 냉각성능 평가

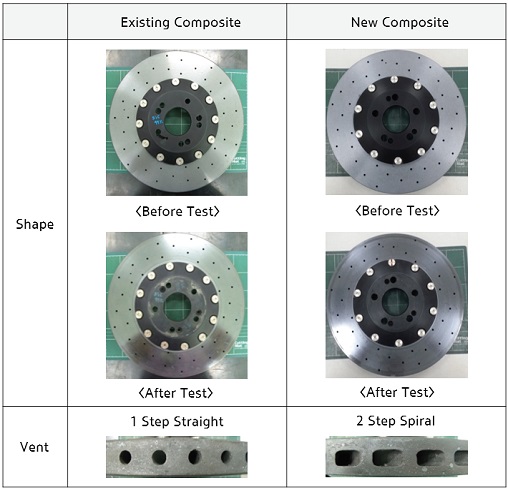

2단 와선 벤트와 기존의 1단 직선형 설계 사양에 대하여 냉각성능을 비교 평가하였다. 아래의 Fig. 7은 복합재 제작 결과 및 상세 평가 결과를 나타내고 있다.

평가 결과 2단 와선 벤트 구조는 1단 직선 벤트 구조 대비 7 % 의 복합재 온도가 저감되는 우수한 냉각성능을 갖는 것으로 계측되었다.

계측 결과에 대한 주요 원인을 분석하면, 2장에서 방열성능을 향상시키기 위하여 열전도도를 향상시킨 것과 더불어 3장에서의 공기 유로부의 증대를 통한 공기 유량 증가와 2단 와선 벤트 구조를 적용하여 복합재 플레이트 내부의 공기 유동을 극대화 시켜 대류 열전달량 측면에서 표면적을 증가시킨 결과로 분석되었다.

또한, 일반적으로 사용되고 있는 주철 재질과 비교하였을 때에도 기본 복합재의 8.8 %의 냉각성능 차이를 2.0 %로 크게 개선 가능함을 확인함으로써, 주철 재질 디스크와 동등한 복합재 디스크 제원을 설정하여도 추가적인 사양 증가가 불필요함을 확인하였다. 이는 1장의 서론에서 해결하고자 했던 휠 및 타이어의 증대와 같은 상대 부품과 캘리퍼 및 디스크(Disc)와 같은 제동시스템의 사양 증대 없이 차량의 수익성과 상품성을 극대화 시키고자 한 본 연구의 목적을 달성한 것으로 매우 의미 있는 연구 성과라 할 수 있다.

한편, 중량 및 마모성능 측면에서도 기존 복합재 대비 새로운 복합재가 우세한 수준임을 추가적으로 확인하였다. 이와 같은 결과는 마찰면 표면에 대한 SiC의 함량은 기존과 동일하게 가져 가면서 본 연구의 성과를 활용하여 제동 마찰 특성을 향상시킨 결과이다. 결론적으로, 본 연구의 설계 검토를 통하여 도출된 열전도도 향상 및 2단 와선 벤트 구조가 탁월한 냉각성능 함께 우수한 제동 마모성능을 얻을 수 있음을 실험적으로 검증하였다.

한편, 아래의 Fig. 8은 기존 복합재 및 새로운 복합재에 대한 내구 평가 전⋅후의 비교 결과를 각각 나타내고 있다. 일반적으로, SiC가 증대 될수록 취성이 다소 증가하는 재료적 경향을 고려할 때, 내구성능 확보는 사전에 필히 검증되어야 하는 평가이다. 평가 결과 두 복합재 모두 가혹 내구 평가 완료 후 파손 및 크랙과 같은 고장모드가 발생하지 않음을 확인하였으며, 이와 같은 결과를 통하여 SiC 함침에 따른 복합재의 내구성 확보를 검증할 수 있었다.

6. 결 론

본 연구는 최근 자동차 분야에서 활발한 연구가 이루어지고 있는 복합재의 차량 적용에 관한 선행 원리 연구였으며, 제동시스템의 복합재 상용화를 위하여 아래와 같은 유효한 연구 성과를 얻을 수 있었다.

- 1) 복합재에 대한 제동시스템 실차 적용시 제동 열부하 측면에서 열세한 원인을 재료적 관점에서 분석하였으며, 문제점을 해결하기 위하여 근본 원인 분석 및 모순 분석과 같은 개념 개발 방법론을 활용하여 이상해결책을 수립하였다.

- 2) 열전도도 향상을 통한 복합재의 방열성능을 향상시키기 위하여 복합재 성형 공정 초기에 SiC 함침을 활용한 방법을 제시하였으며, 열전도도 계측 확인 결과 기존 복합재 대비 약 34 %의 향상 효과를 얻을 수 있었다.

- 3) 유동성능을 향상시키기 위하여 복합재 벤트 형상을 새롭게 설계한 2단 와선형 벤트 구조를 개발하였다.

- 4) 상용화를 고려하여 2단 와선형 벤트 구조를 구현할 수 있는 새로운 복합재 성형 공법을 개발하였으며, 그 결과 개발 기간 및 공정 절차를 획기적으로 줄일 수 있도록 하였다.

- 5) 열전도도 향상 및 유동구조 개선 방안을 반영하여 냉각성능 평가를 실시하였으며, 그 결과 기존 복합재 대비 약 7 %의 냉각성능 향상 결과를 얻을 수 있었다.

- 6) 개발 완성도를 확인하기 위하여 내구성능 평가를 수행하여 기존 복합재와 비교 하였으며, 그 결과 기존 복합재와 동등한 내구성능을 확인하였다.

- 7) 주철 재질 디스크 대비 2.0 % 정도의 냉각성능 차이를 확인하여 주철 재질 디스크와 동일한 복합재 디스크를 적용할 수 있는 장착성을 확보하였다. 이와 같은 성과를 기반으로 기존 주철 제동시스템과의 표준화가 가능할 수 있는 토대를 마련하였으며, 휠 및 타이어 증대와 같은 재료비 상승을 억제할 수 있는 효과를 얻을 수 있었다.

Acknowledgments

A part of this paper was presented at the KSAE 2020 Fall Conference and Exhibition

References

- J. H Shim, G. B. Jeon, S. H. Shim, Y. C. Kim, D. W. Im, E. J. Hyun, K. K. Jung, K. J. Kim and H. K. Kim, “A Study on Coupling Structure of Carbon Ceramic Composite Using Substance-Field Model Analysis and Friction⋅Wear Characteristics Control,” KSAE Spring Conference Proceedings, pp.380-388, 2016.

-

J. H. Shim, G. B. Jeon, J. H. Lee, B. J. Park, D. W. Im, E. J. Hyun, K. K. Jung, K. J. Kim and H. K. Kim, “A Study on Braking Characteristics Control of Carbon Ceramic Composite for Brake Reliability Improvement of Luxury Car and Future Technology Evolution Trend Prediction,” Transactions of KSAE, Vol.24, No.6, pp.684-693, 2016.

[https://doi.org/10.7467/KSAE.2016.24.6.684]

- J. H. Shim, J. H. Lee, U. H. Shin, G. B. Jeon, B. C. Kim, B. S. Kim, Y. C. Kim, D. W. Im, E. J. Hyun, K. K. Jung, K. J. Kim and H. K. Kim, “A Study on Development of Brake System and Performance Improvement Using Carbon Ceramic Composite,” KSAE Spring Conference Proceedings, pp.318-325, 2018.

- J. H. Shim, U. H. Shin, J. H. Lee, G. B. Jeon, B. C. Kim, B. S. Kim, D. W. Lim, E. J. Hyun, W. J. Choi, J. M. Lee and H. K. Kim, “A Study on Improvement of Fade Characteristic of Composite Brake through Optimization of Flow Performance,” KASA Autumn Conference Proceedings, pp.143-148, 2018.

-

J. H. Shim, J. H. Lee, U. H. Shin, G. B. Jeon, D. W. Im, N. C. Lee, E. J. Hyun, J. M. Lee and H. K. Kim, “A Study on Verification of Actual Car Effectiveness for Composite Brake,” Transactions of KSAE, Vol.27, No.4, pp.259-266, 2019.

[https://doi.org/10.7467/KSAE.2019.27.4.259]

- J. H. Shim, U. H. Shin, J. H. Lee, G. B. Jeon, B. C. Kim, J. H. Kwack, D. W. Lim, E. J. Hyun, T. H. Jeon and J. M. Lee, “A Study on Improvement of Cooling Performance through Vent Structure Optimization of Carbon Ceramic Composite Disc,” Journal of Auto-Vehicle Safety Association, Vol.11, No.1, pp.23-29, 2019.

- J. H. Shim, U. H. Shin, J. H. Lee, S. R. Hwang, W. S. Yim, B. C. Kim, Y. E. Ko, D. W. Lim, E. J. Hyun, J. M. Lee and H. K. Kim, “A Study on Analysis of Differentiation Technology and Development for Brake System of Luxury Cars,” KASA Autumn Conference Proceedings, pp.32-37, 2019.

- J. H. Shim, J. H. Lee, U. H. Shin, S. R. Hwang, W. S. Yim, Y. G. Ko, B. C. Kim, D. W. Im, E. J. Hyun and J. M. Lee, “A Study on Development of Ideal Final Result to Reduce NVH Deterioration Characteristics of Composite Brake System,” KSAE Fall Conference Proceedings, pp.348-353, 2019.

-

M. Krupka and A. Kienzle, “Fiber Reinforced Ceramic Composite for Brake Discs,” SAE 2000-01-2761, 2000.

[https://doi.org/10.4271/2000-01-2761]

-

R. Gadow and M. Speicher, “Advanced Manufacturing of Ceramic Matrix Composites for Disk Brake Rotors,” SAE 2003-01-1178, 2003.

[https://doi.org/10.4271/2003-01-1178]

-

P. Ioannidis, D. C. Barton and P. C. Brooks, “Noise and Vibration Characterisation of Cast Iron and Siliconised Carbon Composite Brake Rotors,” SAE 2005-01-2313, 2005.

[https://doi.org/10.4271/2005-01-2313]

-

G. P. Ostermeyer, K, Bode, G. Stühler, A. Stenkamp and A. Elvenkemper, “Tribological Aspects of Carbon Ceramic and Cast-Iron Brake Rotors with Organic Pad Materials in Simulation and Measurement,” SAE 2009-01-3010, 2009.

[https://doi.org/10.4271/2009-01-3010]

-

A. Swarbrick and H. Wu, “Surface Conditioning of Carbon-Fiber Ceramic Rotors against Organic Pads,” SAE 2012-01-1833, 2012.

[https://doi.org/10.4271/2012-01-1833]

- J. H. Shim, J. H. Lee, U. H. Shin, S. R. Hwang, W. S. Yim, B. C. Kim, Y. G. Ko, D. W. Im, E. J. Hyun and J. M. Lee, “A Study on Heat Conductivity Increase and Flow Structure Optimization for Temperature Reduction of Composite Disc,” KSAE Fall Conference Proceedings, pp.251-256, 2020.