48 V MHEV NMC 배터리 전류-전압 예측을 위한 임피던스 기반 등가 회로 모델 개발

Copyright Ⓒ 2021 KSAE / 185-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

A battery management system(BMS) is responsible for the safe operation of a lithium-ion battery pack in a mild hybrid electric vehicle(MHEV). One of the main functions of BMS is to supply the vehicle with the required power. However, the available battery power is entirely dependent on the impedance characteristic of the battery that is affected by temperature, current, and state of charge(SOC). In this study, a battery pack model of the 48 V MHEV battery is developed in order to simulate the response of the battery under vehicle driving conditions. The model is developed based on hybrid pulse power characterization(HPPC) and electrochemical impedance spectroscopy(EIS) experiments over temperatures ranging from -20 °C to 25 °C. The current dependency of charge transfer resistance is considered in the battery model by including the Butler-Volmer equation. The 48 V battery pack model for the MHEV is developed based on the cell model, and it is used to validate the results of the MHEV tests.

Keywords:

Equivalent circuit model, Lithium battery, Battery management system, Impedance characteristic, EIS키워드:

등가 회로 모델, 리튬 배터리, 배터리 관리 시스템, 임피던스 특성, 임피던스 분광법1. 서 론

자동차의 연비 및 배기가스규제가 점차 강화됨에 따라 HEV(Hybrid Electric Vehicle), EV(Electric Vehicle)에서 차량의 전장 부품이 증가되고 있다. 이에 따라 배터리의 과충전 및 과방전을 막는 배터리 관리 시스템(Battery Management System)의 역할이 중요해지고 있다.

배터리 관리 시스템은 온도,1) SOC(State of Charge),2) 전류3)에 따라 변화하는 배터리의 임피던스를 예측하여 배터리의 과충전 및 과방전을 방지해야 한다. 이러한 임피던스를 반영한 배터리 모델을 배터리 관리 시스템에 탑재하기 위해 현재 연구가 활발히 진행 되고 있다.4-6)

배터리 모델은 크게 전기화학 모델과 전기적 등가회로 모델인 ECM(Equivalent Circuit Model)으로 나눌 수 있다. 전기화학 모델의 경우 모델의 결과가 정확하지만 결과를 위해 많은 실험 데이터를 통한 파라미터 및 높은 연산 속도가 필요하여 배터리 관리 시스템에 적용하기 어려운 단점이 있다. 반면, ECM의 경우 배터리의 복잡한 화학적인 거동을 모사하기 위해 저항(Resistance : R)과 캐퍼시턴스(Capacitance: C)로 구성해 낮은 연산 속도로 실제 배터리의 전압 추정이 가능하기 때문에 현재 배터리 관리 시스템에 많이 적용되고 있다.

ECM은 전류 펄스(Current pulse)와 전기 화학 분광법(EIS)을 통해 파라미터(저항 및 캐퍼시턴스)를 추출할 수 있다. 전류 펄스 방법은 스텝 전류에 대한 배터리의 전압 반응을 통해 DC저항(Direct current resistance)을 측정하며, 전류 크기에 따른 파라미터 추출이 가능하다.7-9) 그러나 전류 펄스 방법은 배터리 내부 저항의 전해질, 전극 및 단자대의 저항, 전하 전달 및 분산 저항 구분을 못하여 배터리의 비선형적인 거동을 나타나는데 한계가 존재한다.10) 그래서, EIS 측정 방법을 통한 ECM의 개발이 활발히 진행되고 있다.5,11-13) EIS는 여러 가지 주파수에 따라 배터리 내부의 임피던스를 측정할 수 있는 장점이 있지만10) 전류에 따른 임피던스의 변화를 측정하기에는 한계가 존재한다.3,14)

본 연구에서는 전류 펄스 및 EIS 실험을 통해 NMC 단일 셀 모델 및 12S1P로 구성된 48 V NMC 배터리 팩 모델을 개발하였다. 배터리 모델은 Matlab/Simulink 환경에서 개발하였다. 본 논문에서는 EIS를 이용하여 온도, SOC에 따라 단일 셀의 내부 및 전하 전달 저항을 측정하였다. 동일한 온도, SOC에서 전류 펄스 실험을 통해 DC저항을 측정하였으며, 시간 범위에 따른 DC저항을 EIS를 통해 측정한 셀 내부 및 전하 전달 저항과 비교하였다. 특히 저온 시, 전류에 따라 변하는 전하 전달 저항을 확인하였고, 이를 반영하기 위해 Butler-Volmer 식을 적용하였다. 또한, 모델의 전압 추종성 향상을 위해 분산 저항을 적용하여 배터리 셀 모델을 개발하였고, 최종적으로 개발된 단일 셀 기반으로 배터리 셀 간의 접촉 저항을 고려하여 12S1P 48 V NMC 배터리 팩 모델을 개발하고 연비모드 실험결과를 이용해 검증하였다.

2. 배터리 임피던스 이론

2.1 전기 화학 임피던스 분광법(EIS) 이론

EIS는 넓은 주파수 범위에 걸쳐 배터리의 SOC, 온도에 따라 변하는 임피던스 특성을 이용하여 배터리 내부의 전기 등가 회로 요소를 추출할 수 있다. 사인파 전류를 주어진 주파수에 따라 인가함에 따라 전압 또한 사인파로 나오는데 임피던스는 복소수의 방법으로 다음 식 (1)과 같이 계산된다.

| (1) |

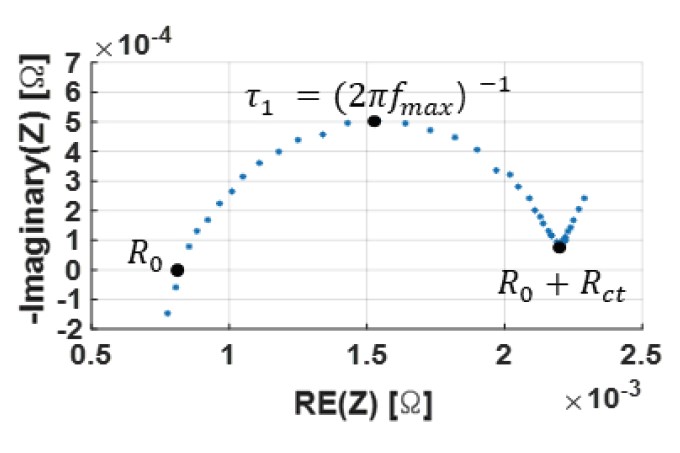

보통 임피던스 스펙트럼을 나이퀴스트 선도로 표현을 한다. 이 값은 실수부(Real)와 허수부(Imaginary) 복소수로 나타내게 되는데 이를 통해 배터리 임피던스를 표현 할 수 있다. Fig. 1은 SOC 50 %, 온도 0 °C일 때 Table 1 제원의 NMC 배터리의 임피던스 스펙트럼이다.

배터리 등가회로 파라미터 추출 시, Fig. 1과 같이 허수부가 0인 부근에서 배터리의 내부 저항 R0은 전해질, 전극, 단자대의 접촉 저항 성분 등 배터리의 전극과 내부를 연결하는 저항을 의미한다. 그리고 임피던스 스펙트럼에서 작은 반원의 크기에 따라 Rct(전하 전달 저항)의 크기가 정해진다. 나이퀴스트 선도 허수부의 음수에서 최댓값을 가지는 지점에 전하 전달 저항의 τ1(시상수)는 전하 전달 저항의 fmax(주파수), Cdl(캐퍼시턴스)와 식 (2), (3)의 관계식으로 정의되고 그 관계식은 다음과 같다.

| (2) |

| (3) |

나이퀴스트 선도의 실수축과 45도를 이루는 Rp(분산 저항)은 등가 회로로 나타낼 때 와버그 임피던스혹은 여러 개의 RC 회로 요소 등으로 표현한다.5) 본 연구에서는 EIS의 실험을 통해 R0와 Rct/Cdl 파라미터를 추출하였으며 이를 2.2절에서 설명하는 DC 저항(Direct current resistance)과 시간 범위에 따라 비교하였다.

2.2 전류 펄스(Current Pulse) 이론

전류 펄스 방법은 스텝 전류에 대한 전압 반응을 통해 DC 저항을 다음과 같은 식 (4)로 계산한다.

| (4) |

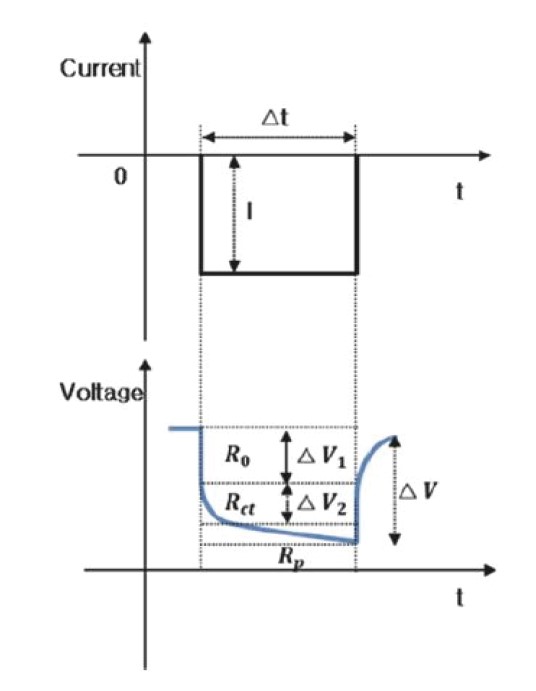

전압 변화에 기여하는 저항은 시간 범위에 따라 크게 세 가지로 분류 할 수 있다.10) Fig. 2와 같이 순간 전압 변화는 배터리의 내부 저항인 전해질, 전극 및 단자대에 의해 구성된 R0에 의해 생긴다. 몇 초 이내 일어나는 전압 변화는 과전압(Overpotential)에 의해 일어나는데 이는 전해질 및 전극 계면에서 일어나는 전하 전달에 의한 저항 Rct에 의해 일어나고 이후 과전압은 분산에 따른 저항인 Rp에 의해 일어난다. 특히 배터리의 저항 중 전류에 따른 전하 전달 저항이 비선형적인 거동을 보이는데5,6,14) 이는 Butler-Volmer 식을 이용해서 표현 할 수 있다.

3. 배터리 모델

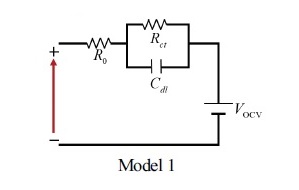

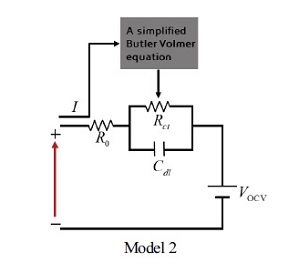

본 장에서는 개발된 단일 셀 Model 1, Model 2, Model 3 및 배터리 팩 모델에 대해 설명하였다. 3.1.1절에서 Model 1에 적용된 내부 저항 및 전하 전달 저항을 SOC, 온도에 따라 확인하였다. 3.1.2절에서 EIS로 측정한 저항의 크기와 비교하여 시간 범위에 따른 DC저항을 측정하였고, 배터리의 온도가 낮아짐에 따라 전류의 크기에 따른 DC저항의 비선형적인 거동을 확인하였다. 이러한 전하 전달 반응의 비선형성을 반영하기 위해 Butler-Volmer 식을 유도 및 적용하여 Model 2를 개발하였다

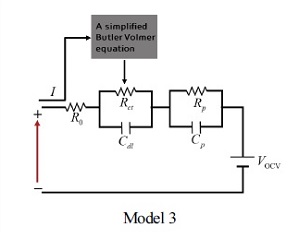

3.1.3절은 전압 거동을 더욱 정확하게 예측하기 위해 분산 저항을 적용하여 Model 3을 개발하였다. 3.2절에서는 개발된 배터리 셀 모델 기반으로 배터리 팩 모델을 구성하였다. 본 연구에서의 배터리 모델에 사용되는 파라미터 값들은 Matlab/Simulink를 통해 구현하였다.

3.1 Equivalent Circuit Model

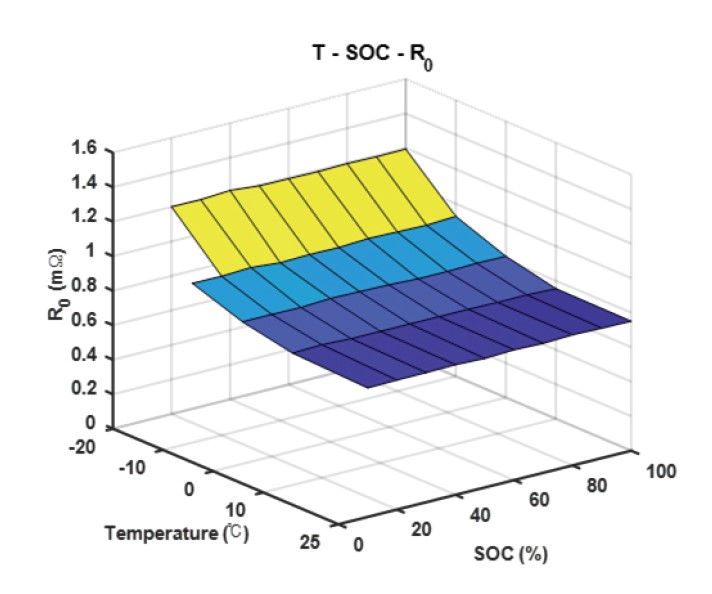

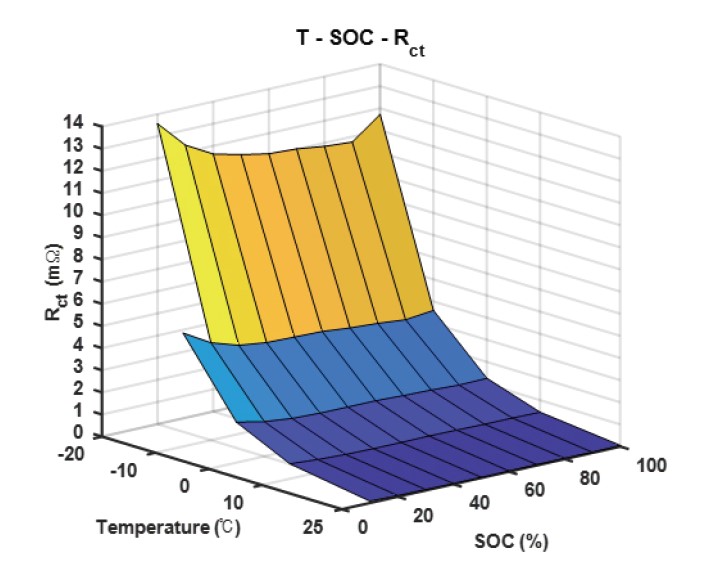

R0(내부 저항)은 전해질, 전극, 단자대의 접촉 저항으로 구성된다. 이는 임피던스 스펙트럼 측정 시 실수 측과 교차할 때 얻어지며 주파수 500∼700 Hz 영역에서 측정 된다. Fig. 3은 R0의 온도 및 SOC 영향성에 대해 설명한다. 얻어진 결과를 바탕으로 R0는 SOC 대비 온도의 영향에 지배적인 영향을 받는다고 결론을 내릴 수 있다. 이는 Farmann 등6)의 연구 결과와 일치한다. Rct(전하 전달 저항)은 전해질 및 전극 사이에서 일어나는 전하 전달의 저항에 따라 크기가 상응하는데 이는 임피던스 스펙트럼의 작은 반원 크기에 따라 주파수 약 1∼10 Hz 근방에서 측정되었다. Fig. 4는 Rct의 온도 및 SOC 영향성에 대해 보여준다. 특히 Rct는 R0와 유사하게 온도의 영향에 지배적인 영향을 받지만 온도가 0 °C 이하로 도달할 시 배터리의 전위가 극히 높고 낮은 SOC100 % 및 SOC10 %를 제외하고 SOC가 낮아짐에 따라 저항이 증가함을 확인하였다.

| (5) |

Vocv는 리튬 이온 배터리가 정상 상태 및 내부 화학적인 부반응이 종료되었을 때 나타나는 전압이다. 이를 OCV(개방 회로 전압)로 표현하며 식 (5)와 같이 SOC 및 온도에 따라 다음과 같이 나타낼 수 있다.

여기서, SOC는 쿨롱 카운팅(Coulomb counting)으로 식 (6)과 같이 계산하였고 다음 식으로 나타내었다.

| (6) |

본 연구는 Model 1을 구성 할 때 SOC 및 온도에 따라 R0와 Rct/Cdl를 파라미터로 적용하였으며 Model 1의 식은 Table 2에 나타내었다.

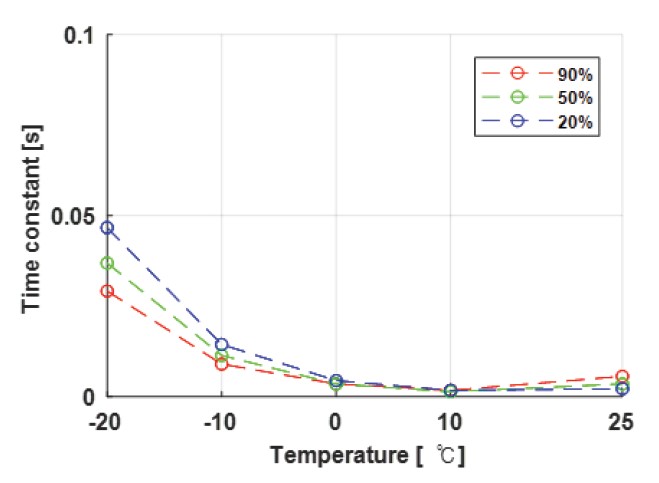

온도(-20∼25 °C)에서 전류의 크기에 따른 DC저항을 EIS로 측정한 저항과 시간 범위에 따라 비교하였다. 다음과 같은 식 (7)과 식 (8)을 적용하여 Fig. 3과 Fig. 4의 EIS로 측정한 내부 및 전하 전달 저항의 합의 크기에 따라 시간 범위를 0.2∼0.4초로 Rdc를 측정하였다. 특히 Fig. 5와 같이 저온으로 갈수록 전하 전달 저항의 시상수(τ1)가 커짐으로 인해 전압의 반응속도가 천천히 진행되었고 이에 따라 측정되는 Rdc의 시간 범위가 증가하였다.

| (7) |

| (8) |

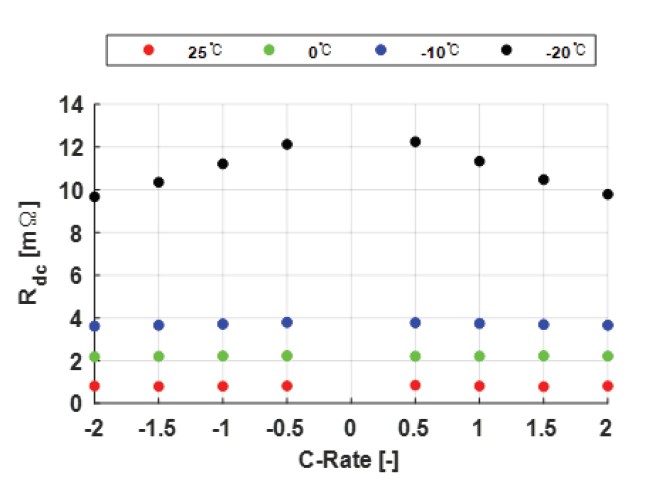

Fig. 6은 온도와 전류에 따른 Rdc저항의 변화를 나타낸다. 상온 시에는 전류에 따라 저항의 변화가 없는 대비 온도가 영하 이하로 도달 할 시 전하 전달 저항이 비선형적으로 전류가 커짐에 따라 감소하는 것을 확인하였다.

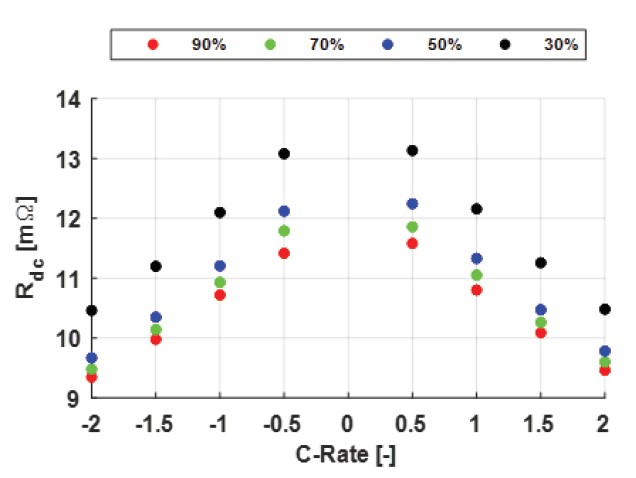

또한 Fig. 7에 나타난 바와 같이 -20 °C에서 SOC가 감소함에 따라 Rdc가 증가하는 것을 확인하였다. 이는 EIS로 측정한 전하 전달 저항이 SOC가 감소함에 따라 증가한 영향을 보여준다.

전기화학 반응에서 물질 전달 속도가 충분히 커서 전체 속도를 전하 전달이 결정한다는 가정 하에 전류와 전하 전달의 과전압의 관계식을 표현한 식이 Butler-Volmer 식이다. 이는 다음과 같은 식 (9)로 표현한다.

| (9) |

이 식을 간단하게 적용하기 위해 다음과 같이 산화 환원 반응의 대칭 인자 a는 0.5로 가정하였다. 이를 쌍곡선 사인 함수 및 식 (10)과 같이 치환하여 식 (11)로 나타낸다.

| (10) |

| (11) |

역함수를 구하여 식 (12)와 같이 정리하고 Rct에 대하여 식 (13)과 같이 정리할 수 있다.

| (12) |

| (13) |

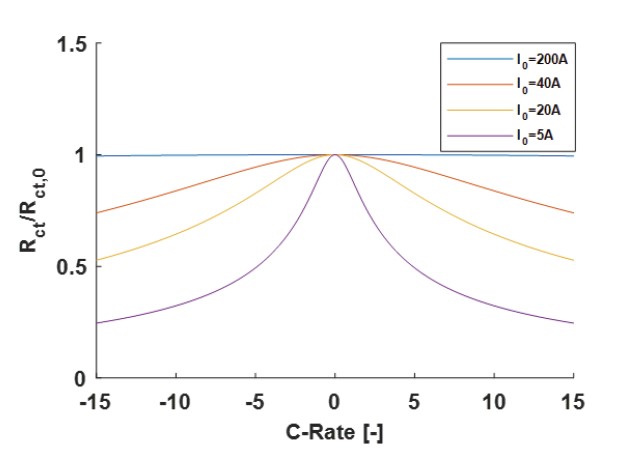

여기서 쌍곡선 역함수의 정의, 치환 및 로피탈 정리를 이용하여 식 (14), 식 (15)와 같이 계산된다. 따라서 최종적으로 식 (16)과 같이 Butler-Volmer 식을 간단하게 적용 할 수 있다. 온도가 낮아짐에 따라 전하 전달의 반응속도가 느려져 교환전류가 감소하였고, 이를 온도에 따라 파라미터로 적용하여 전류의 크기에 따른 전하 전달 저항의 비선형성을 식 (16)을 통해 Fig. 8과 같이 반영하였다. 내부 저항, 전하 전달 저항 및 Butler-Volmer 식을 적용한 Model 2의 식은 Table 2에서 나타내었다.

| (14) |

| (15) |

| (16) |

3.2 배터리 팩의 Equivalent Circuit Model

배터리 셀 기반으로 배터리 팩 모델 구성 시, 배터리 셀의 탭 사이 간의 접촉 및 용접 저항으로 인해 48 V NMC 배터리와 전압 차이가 발생한다.

따라서 배터리 셀의 탭 사이 간의 접촉 및 용접 저항을 고려하여 12S1P로 구성된 48 V NMC 배터리 팩 모델을 본 연구에서 개발한 단일 셀 모델로 식 (19)와 같이 적용하였다.

| (19) |

여기서, VBatt은 배터리 팩 전압, RInt는 배터리의 셀 탭 사이 간의 접촉 및 용접 저항이며, Nseries는 직렬로 연결된 배터리의 개수, VCell은 등가회로 셀 모델을 의미한다.

4. 배터리 셀 및 팩 모델 검증

본 장의 4.1절에서는 등가회로 셀 Model 1, Model 2, Model 3 전압의 RMS 오차를 분석한다.

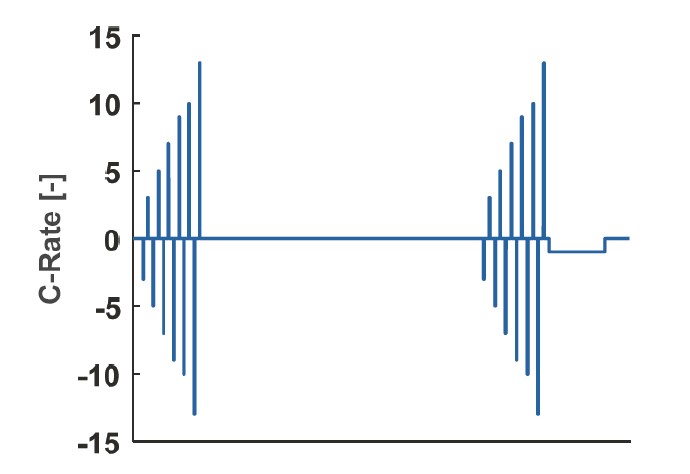

차량 내에서 발생 할 수 있는 배터리의 전류 충, 방전 상황을 모사할 수 있도록 HPPC 프로파일을 Fig. 10과 같이 전류 3C와 13C 안에서 충, 방전을 구성하였고, 배터리 셀 모델을 검증하기 위해 배터리의 SOC 80 %부터 30 %까지 10 % 간격으로 온도(-20∼25 °C)에서 전류 프로파일을 적용하였다.

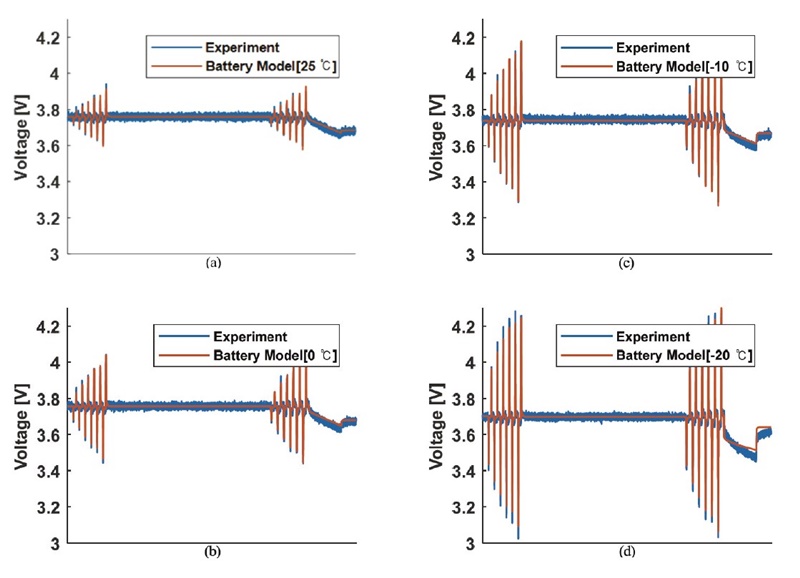

Simulation results of cell model 3 with experiment at SOC 60 % under various temperature; (a) 25 °C, (b) 0 °C, (c) -10 °C, (d) -20 °C

4.2절에서는 Model 1, Model 2, Model 3으로 구성한 48 V 배터리 팩 모델을 분석한다. 배터리 팩 모델을 증하기 위해서, 온도 25 °C와 0 °C에서 WLTC(Worldwide harmonized Light duty driving Test Cycle) 연비 모드 실차 실험 결과를 이용하였다.

본 장의 모델들을 검증 하기 위해 PRODIGIT사의 60 V - 1000 A(60 kW) 사양의 전기 부하시험 장치, AMETEK 사의 60 V - 250 A(15 kW) 전원 장치를 이용하여 실험을 하였다.

4.1 Equivalent Circuit Cell Model 비교 결과

배터리 셀 모델 검증을 위해, Fig. 10의 HPPC 전류 프로파일을 이용하여 배터리 셀의 실험 결과와 등가회로 셀 Model 1, Model 2, Model 3의 전압을 비교하였다. 온도에 따른 배터리 셀의 실험 결과와 등가회로 셀 Model 3의 비교는 Fig. 9와 같다. 본 장에서는 다음과 같이 (Root mean square Error) 식 (20)을 통해 온도 별로 가해진 전류 크기에 따라 등가회로 셀 Model 1, Model 2, Model 3의 평균 RMS 오차를 확인하였다.

| (20) |

여기서, VM 은 배터리 실험 전압, VSim은 배터리 모델 전압이고, N은 측정한 실험 결과와 시뮬레이션 전체 시간 간격 수이다.

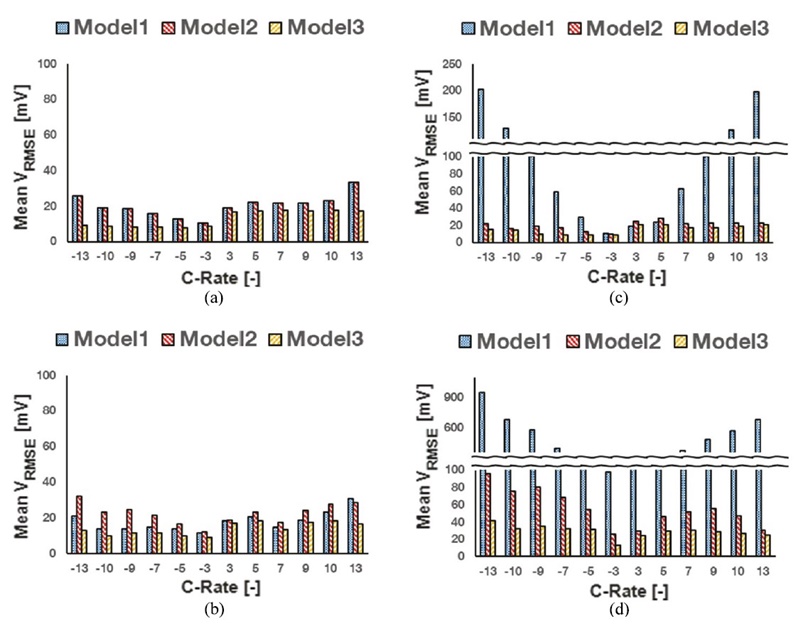

상온 시, 단일 셀에서 전류의 크기에 따른 전하 전달 저항의 비선형적인 거동이 작았고 0 °C 이하부터 나타났다. 이에 따라 Model 2는 온도 25 °C일 때 Model 1과의 평균 RMS 오차의 차이가 나지 않았고 Model 3은 분산 저항을 반영함으로써 Model 1, Model 2 대비 평균 RMS 오차 기준 약 7 mV 정확도가 향상 되었다.

0 °C부터 온도가 낮아짐에 따라 단일 셀의 전하 전달 저항 크기 및 비선형성이 증가하였다. Fig. 11(c), (d) 결과에 따르면, 온도 -10 °C 및 -20 °C에서 Model 1은 전류가 커짐에 따라 전하 전달 저항 의 비선형적인 거동을 반영하지 못하여 평균 RMS오차가 증가하는 것을 확인하였다. 이에 대비 Model 2는 Butler-Volmer 식으로 전류에 따른 전하 전달의 과전압 관계를 반영함에 따라 전압 추종성이 향상한 것을 Fig. 11(c), (d)를 통해 확인할 수 있다. 이때, 평균 RMS 오차 기준 Model 2는 Model 1 대비 약 4.4배, 8.1배 정확도가 향상하였다.

Comparison of model 1, 2, 3 performance based on dynamic current HPPC profile for verification under various temperature ; (a) 25 °C, (b) 0 °C, (c) -10 °C, (d) -20 °C

또한, 0 °C부터 온도가 낮아짐에 따라 단일 셀의 분산 저항의 크기는 증가하였다. 따라서 평균 RMS오차 기준, 온도 -10 °C 및 -20 °C에서 분산 저항을 추가한 Model 3은 Model 2 대비 약 1.3배, 1.9배 정확도가 향상한 결과를 보여준다.

Fig. 11(b)처럼 0 °C에는 Model 1과 Model 2의 평균 RMS 오차의 차이가 남에 따라 전하 전달 저항의 비선형적인 거동을 보이는 것을 알 수 있다. 하지만 0 °C, 13 C 전류 범위에서 단일 셀에서는 전류 크기에 따른 전하 전달 저항의 변화가 작아 Model 1과 Model 2의 평균 RMS 오차에서 차이가 작았다. 여기서, Model 3은 분산 저항을 반영함으로써 배터리의 전압 거동을 더욱 정확히 추정하여 평균 RMS 오차 기준 Model 1, 2의 경우 약 20 mV 대비 Model 3은 약 13 mV로 향상된 결과를 나타냈다.

4.2 Equivalent Circuit Pack Model 비교 결과

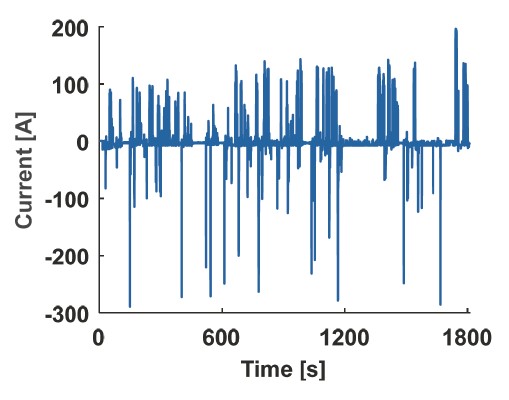

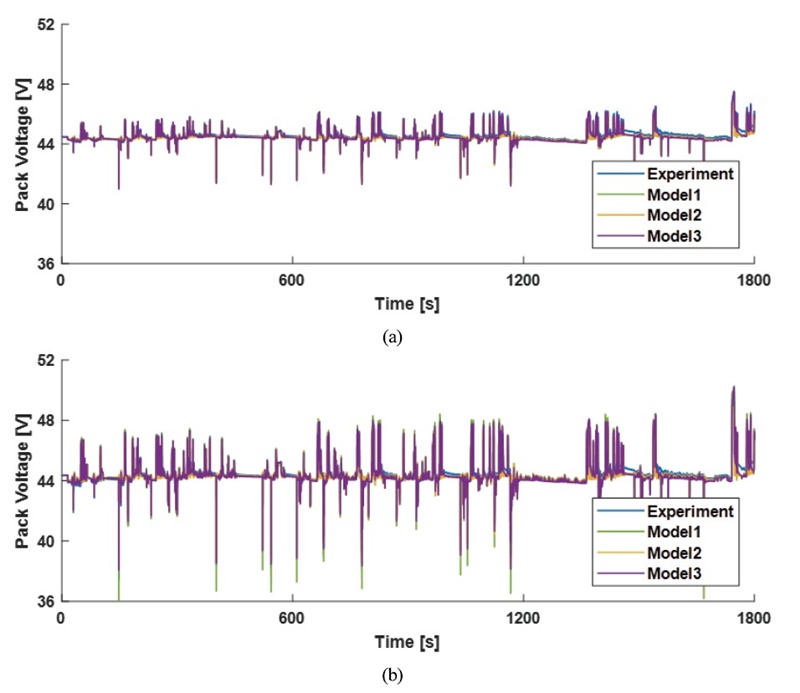

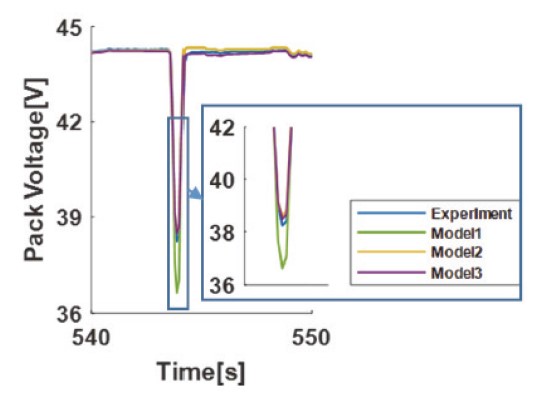

12S1P로 구성된 배터리 팩 모델 검증을 위해, Fig. 12와 같이 WLTC 연비 모드 내 48 V 마일드 하이브리드의 실차 실험 데이터에서 얻은 전류를 이용하여 온도 25 °C와 0 °C에서 48 V NMC 배터리 팩에 인가하여 얻은 실험 결과와 등가회로 셀 Model 1, Model 2, Model 3 기반으로 구성한 48 V 배터리 팩 모델을 비교하였다. Fig. 13(a)와 Fig. 13(b)는 초기 SOC 50 %를 기준으로 25 °C와 0 °C에서 배터리 팩 모델과 실험 결과를 비교한 그림이다.

Current profile obtained from 48 V mild hybrid vehicle test during WLTC for validating 12S1P 48 V NMC Battery pack model

48 V NMC Battery pack model simulations with experiment results under (a) 25 °C and (b) 0 °C temperature

Fig. 14는 온도 0 °C에서 차량의 크랭킹에 따른 고전류가 인가될 때, 배터리 팩의 실험 결과와 등가회로 셀 Model 1, Model 2, Model 3 기반으로 구성한 48 V 배터리 팩 모델의 결과를 보여준다.

48 V NMC Battery pack model simulations with experiment results during cranking under 0 °C temperature

4.1절에 설명한 HPPC 실험을 통한 단일 셀 검증에서, 0 °C에는 13 C 전류 범위 안에서 전하 전달 저항에 따른 전압 변화 ∆Vct의 차이가 작아 Model 1과 Model 2의 전압 추종성에서 차이를 보이지 않았지만, 약 30 C 정도의 전류가 12S1P로 구성된 48 V 배터리 팩에 가해지는 크랭킹 상황에서는 명확한 모델의 전압 추종성 차이를 보여주는 것을 Fig. 14를 통해 확인하였다. 여기서, 등가회로 셀 Model 1로 구성한 배터리 팩 모델은 실험 결과와 최대 2 V의 전압 차이를 보여주었고 등가회로 셀 Model 2와 Model 3으로 구성된 배터리 팩 모델은 최대 약 0.2 V로 나타났다.

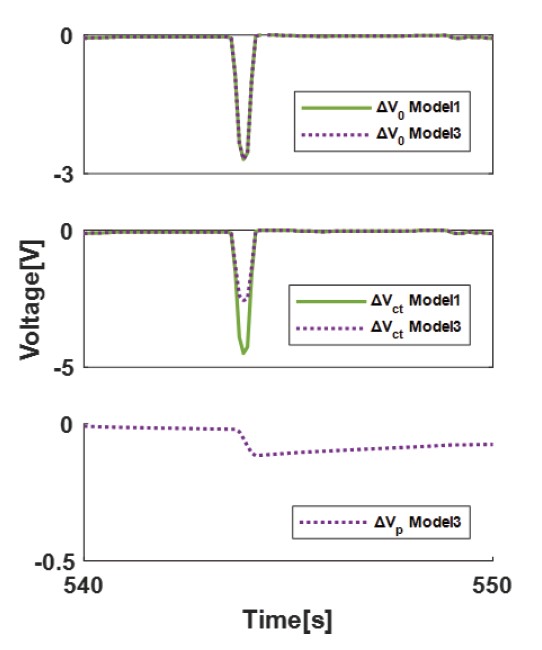

Fig. 15는 0 °C에서 차량의 크랭킹에 따른 고전류가 배터리 팩에 인가 될 때 Model 1 및 Model 3의 내부 저항, 전하 전달 저항 및 분산 저항에 따른 전압 강하(∆V0, ∆Vct, ∆Vp)를 보여준다. 배터리의 내부 저항에 따른 전압 강하 ∆V0는 Model 1 및 Model 3에서 차이가 없는 대비 전하 전달 저항에 따른 전압 강하 ∆Vct는 최대 약 2 V 차이가 나는 것을 확인하였다. 차량의 크랭킹 상황일 때 Butler Volmer 식을 이용하여, 약 30 C의 전류의 크기에 따라 감소하는 전하 전달 저항의 비선형성을 반영함으로써 Model 1 대비 Model 3의 전압 추종성이 향상한 것을 Fig. 14를 통해 알 수 있다.

A contributions of ΔV0, ΔVct, ΔVp on total voltage between Model 1 and Model 3 during cranking under 0 °C temperature

배터리는 저온에 노출되거나 노화가 되면 배터리의 전하 전달 저항이 전류의 크기가 커짐에 따라 비선형적으로 감소하게 된다.6) 따라서 전류가 배터리에 인가될 시, 배터리의 제원에 따른 상한 및 하한 전압에 도달 하지 않기 위해서는 BMS를 설계할 때 여러 직렬 및 병렬로 구성된 배터리 팩이 저온에 노출되거나 노화가 되는 상황에서 운용할 때를 고려해야만 한다. 이를 위해서는 전하 전달 저항의 비선형성을 예측하는 것이 중요하다.

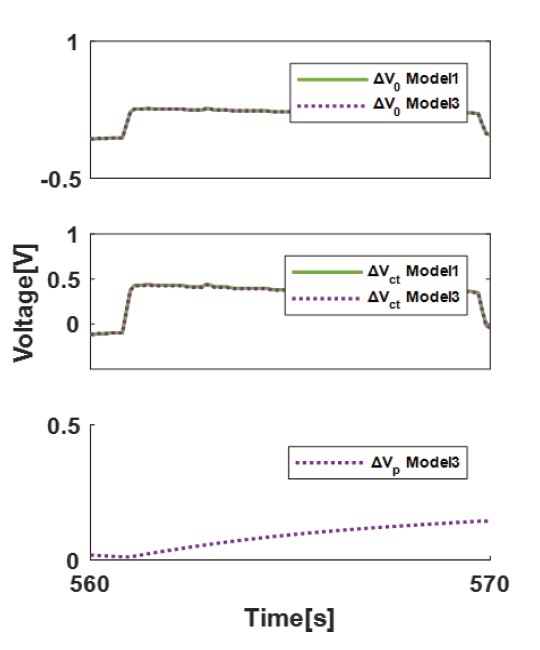

Fig. 15에 따르면 전하 전달 저항의 시상수(τ1) 대비 상대적으로 큰 분산 저항의 시상수(τ2)으로 인해 ∆Vct 대비 ∆Vp 전압 강하가 천천히 진행되는 것을 확인하였다. 이로 인해 Fig. 14의 크랭킹 시 0.5초 이내로 전류가 인가됨에 따라 Model 2와 Model 3은 유사한 전압 추종성을 보여주었다.

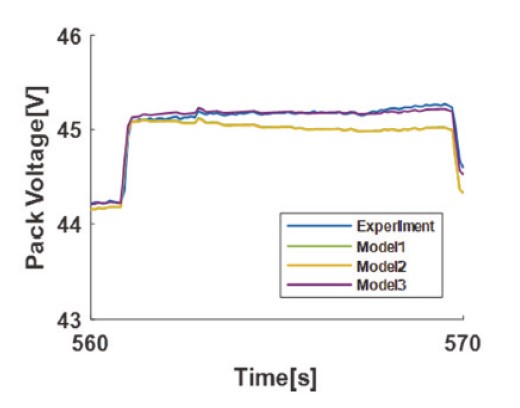

Fig. 16 및 Fig. 17의 결과에 따르면 회생에너지에 따른 배터리의 충전이 약 10초 내외로 지속 될 때 분산 저항에 따른 전압 변화 ∆Vp의 영향성이 나타났다. 이에 따라 평균 RMS오차 기준 Model 3의 전압 추종성이 Model 1, Model 2 대비 약 0.1 V 향상된 결과를 보여주었다.

48 V NMC Battery pack model simulations with experiment results during regenerative braking under 0 °C temperature

A contributions of ΔV0, ΔVct, ΔVp on total voltage between Model 1 and Model 3 during regenerative braking under 0 °C temperature

Table 3은 25 °C와 0 °C 시 WLTC 연비 모드 내에서 등가회로 셀 Model 1, Model 2, Model 3로 구성한 배터리 팩 모델의 RMS오차를 보여준다. 25 °C에서는 전류에 따른 전하 전달 저항의 비선형성이 크게 나타나지 않아 Model 1와 Model 2의 전압 추종성의 차이가 없었지만 분산 저항을 반영한 Model 3은 Model 1, Model 2 대비 전압 추종성이 향상한 것을 확인하였다. 또한 0 °C에서 RMS오차 기준, Model 1 대비 Model 2는 0.03 V 향상하였고 Model 3은 Model 2 대비 0.049 V로 더 향상하였다. 이를 통해WLTC 연비 모드 내에 실제 차량에서는 지속된 충, 방전 상황으로 인해 발생하는 배터리의 과도 전압이 중요 영향 인자임을 확인하였다.

V¯RMSE results of 12S1P 48 V NMC Battery pack Model based on Battery cell Model 1, Model 2, Model 3 under WLTC

전반적으로 25 °C 대비 0 °C에는 RMS오차의 값이 증가하였다. 이는 충, 방전 전류가 지속될 때 일어나는 배터리 셀의 발열로 인해 실제 배터리의 온도가 상승하여 전압을 추종하는데 있어서 실제 전압보다 모델의 전압 변화가 크게 반영되었기 때문에 발생하였다.

5. 결 론

본 연구에서는 EIS를 기반으로 차량용 NMC/Graphite 10 Ah 배터리 단일 셀의 내부 및 전하 전달 저항을 SOC, 온도에 따라 파라미터를 추출하여 등가 회로 모델을 개발하였다. 실험을 통해 저온 시 전하 전달 저항의 비선형적인 거동을 확인하였고 이를 Butler-Volmer 식을 적용하여 등가 회로 모델을 개발하였다. 또한 분산 저항을 추가하여 배터리 셀의 전압 거동을 더욱 정확히 예측하는 등가 회로 모델을 개발하여 위 세 가지 모델의 특성을 비교하였다. 최종적으로 개발된 단일 셀 기반으로 구성된 12S1P 48 V 배터리 팩 모델 개발하고 WLTC 연비 모드 실차 실험 결과를 이용하여 검증하였다. 이를 통해 다음과 같은 결론을 내릴 수 있었다.

- 1) 상온 25 °C 시, 단일 셀에서 전류의 크기에 따른 전하 전달 저항의 비선형적인 거동은 크게 나타나지 않는다.

- 2) 0 °C 이하로 온도가 낮아짐에 따라 단일 셀의 전하 전달 저항 크기 및 비선형성이 증가하기 때문에, 저온 시에는 정확한 전압 추종을 위해 전류의 크기에 따른 전하 전달 저항의 비선형성의 반영이 필요하다.

- 3) 저온에서 셀의 분산 저항의 크기는 증가하기 때문에 ECM의 전압 추종성 향상을 위해 분산 저항 적용이 필요하다.

- 4) WLTC 연비 모드 실차 실험 결과를 이용한 48 V 배터리 팩 모델 검증을 통해, 배터리 팩에 인가한 전류의 시간이 길어짐에 따라 시상수가 큰 분산 전압의 영향이 중요하다는 것을 확인하였다.

Nomenclature

| V : | voltage, V |

| Vocv : | open circuit voltage, V |

| Vcell : | cell voltage, V |

| ΔVdc : | voltage drop, V |

| I : | current, A |

| I0 : | exchange current, A |

| R : | resistance, Ω |

| R0 : | ohmic resistance, Ω |

| Rct : | charge transfer resistance, Ω |

| Rp : | diffusion resistance, Ω |

| Rdc : | direct current resistance, Ω |

| Cdl : | double layer capacitance, F |

| Cp : | capacitance of diffusion, F |

| τ1 : | time constant of charge transfer, sec |

| τ2 : | time constant of diffusion, sec |

| Q : | capacity of battoery, Ah |

| Δt : | sampling time, sec |

| T : | absolute temperature, K |

| n : | the number of electrons, - |

| F : | faraday constant, C/mol |

| Rgas : | universal gas constant, J/mol⋅K |

| a : | symmetry factor of anodic and cathodic reactions, - |

Subscript

| Batt : | battery pack |

| In : | interconnect |

| M : | measurement |

| Sim : | simulation |

Acknowledgments

본 연구는 산업통상자원부에서 지원하는 산업기술혁신사업(2020년도 시장자립형 3세대 xEV 산업육성사업, 과제번호: 20011629)에 의해서 수행되었으며, 이에 감사드립니다.

References

- J. Kim and Y. Shin, “Temperature Management of EV Battery Cell by Optimal Operation Scheduling,” Transactions of KSAE, Vol.27, No.7, pp.509-519, 2019.

- B. Yoon, S. Yoo and S. Seong, “Compensation Method of EKF Based on LSTM for Estimating State of Charge of Li-polymer Battery,” Transactions of KSAE, Vol.27, No.7, pp.501-507, 2019.

- W. Waag, S. Käbitz and D. U. Sauer, “Experimental Investigation of the Lithium-ion Battery Impedance Characteristic at Various Conditions and Aging States and Its Influence on the Application,” Applied Energy, Vol.102, pp.885-897, 2013.

- Y. Xing, E. W. M. Ma, K. L. Tsui and M. Pecht, “Battery Management Systems in Electric and Hybrid Vehicles,” Energies, Vol.4, No.11, pp.1840-1857, 2011.

- A. Farman and D. U. Sauer, “Comparative Study of Reduced Order Equivalent Circuit Models for On-board State-of-Available-Power Prediction of Lithium-ion Batteries in Electric Vehicles,” Applied Energy, Vol.225, pp.1102-1122, 2018.

- A. Farmann, W. Waag and D. U. Sauer, “Application-Specific Electrical Characterization of High Power Batteries with Lithium Titanate Anodes for Electric Vehicles,” Energy, Vol.112, pp.294-306, 2016.

- A. Rahmoun and H. Biechl, “Modelling of Li-ion Batteries Using Equivalent Circuit Diagrams,” Przeglad Elektrotechniczny, Vol.88, pp.152-156, 2012.

- A. Hentunen, T. Lehmuspelto and J. Suomela, “Time-Domain Parameter Extraction Method for Thévenin-Equivalent Circuit Battery Models,” IEEE Transactions on Energy Conversion, Vol.29, No.3, pp.558-566, 2014.

- J. Jeon, J. Noh, W. Kim, T. Kim, J. Kim, Y. Lee and S. Park, “Development of Low Temperature Battery Model for 48 V Mild Hybrid Electric Vehicle,” KSAE Spring Conference Proceedings, pp.1223-1226, 2019.

- A. Barai, K. Uddin, W. D. Widanage, A. McGordon and P. Jennings, “A Study of the Influence of Measurement Timescale on Internal Resistance Characterization Methodologies for Lithium-ion Cells,” Scientific Reports, Vol.8, pp.8-21, 2018.

- D. H. Shin, J. B. Jeong, T. H. Kim and H. J. Kim, “Modeling of Lithium Battery Cells for Plug-In Hybrid Vehicles,” Journal of Power Electronics, Vol.13, No.3, pp.429-436, 2013.

- D. Andre, M. Meiler, K. Steiner, H. Walz, T. Soczka-Guth and D. U. Sauer, “Characterization of High-power Lithium-ion Batteries by Electrochemical Impedance Spectroscopy. II: Modelling,” Journal of Power Sources, Vol.196, No.12, pp.5349-5356, 2011.

- A. Farmann, W. Waag and D. U. Sauer, “Adaptive Approach for On-board Impedance Parameters and Voltage Estimation of Lithium-ion Batteries in Electric Vehicles,” Journal of Power Sources, Vol.299, pp.176-188, 2015.

- S. Buller, M. Thele, E. Karden, and R. W. D. Doncker, “Impedance-based Non-linear Dynamic Battery Modeling for Automotive Application,” Journal of Power Sources, Vol.113, No.2, pp.422-430, 2003.