상용 디젤엔진용 공기압축기 재제조 성능 복원에 관한 연구

Copyright Ⓒ 2021 KSAE /185-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

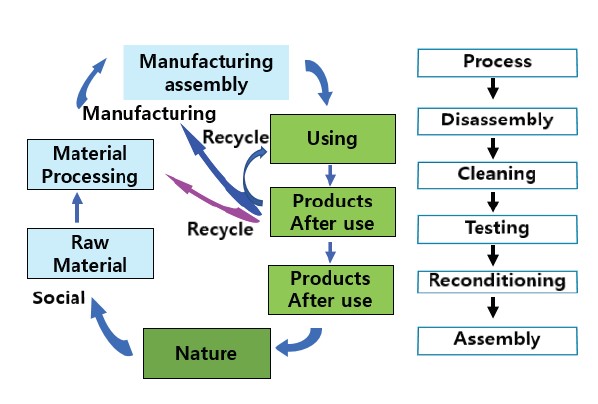

The establishment of mass production and mass consumption industries has resulted in global warming problems and depletion of natural resources. Therefore, various studies are being conducted in order to simultaneously pursue resource utilization and environmental protection. In Europe and the United States, the remanufacturing industry was established from its earliest days, and it has emerged as an alternative to mitigating resource and environmental issues. In Korea, research related to remanufacturing is conducted in a variety of industries. In this study, the remanufacturing process was applied to the diesel engine air compressor for commercial vehicles. In particular, the performance verification of the remanufactured air compressor was carried out by designing and applying additional parts for the structural change of the middle plate. By using additional parts(2 g), remanufacture was made possible by restoring the performance of the 18 kg air compressor, as well as the 1.2 kg middle plate.

Keywords:

Remanufacturing, Restoration, Air compressor, Diesel engine, Middle plate키워드:

재제조, 복원, 공기압축기, 디젤엔진, 중간 플레이트1. 서 론

오늘날 지구는 환경 변화의 소용돌이 속에 놓여있다. 빠른 속도로 변화되고 있는 기후변화, 생태계 파괴, 물⋅식량⋅자원의 고갈 등은 21세기에 인류가 극복해야 할 가장 힘겨운 도전으로 부상하고 있다. 빠르게 진행되는 지구온난화에 대처하지 못하면 그 폐해가 두 차례의 세계대전과 대공황보다 더 클 것이라는 경고까지 나오고 있는 상황이다. 최근 환경에 대한 인식이 높아지면서 2015년 파리기후협정에 195개국이 참여하였으며, 참여한 국가는 온실가스 감축 목표를 스스로 정하고 국제사회에서 그 이행에 대한 결과를 공동으로 검증 받도록 하고 있다. 그럼에도 불구하고 최근 자동차 신흥시장에서의 자동차 수요의 폭발적인 증가는 필연적으로 자동차 및 부품 제조과정에서의 CO2 발생을 초래하여 온실가스를 증가시키고 있다.1)

본 연구는 자동차부품의 재제조 기술을 통하여 환경 부하를 감소시키려는 작은 방안으로 진행하였으며, 여기서는 상용 자동차에서 사용되는 부품 중 엔진 동력을 받아 제동장치에 사용하는 압축공기를 공급하는 공기압축기(Air compressor)에 대한 사용 후 자동차부품의 성능 복원과 제품개선에 대한 연구를 진행하였다.

상용 디젤 차량의 공기압축기는 높은 압력의 압축공기를 공기탱크에 저장하고 저장된 압축공기는 브레이크 구동용 에어 챔버를 작동하는데 사용된다. 공기압축기는 공압식 제동장치를 안정적으로 작동시키기 위해서 이물질이 혼합 되지 않는 규정 압력범위의 압축공기를 생성하는 핵심적인 역할 때문에, 작동 성능이 우수하고 내구성 및 안전율이 우수한 재질로 구성되어야 한다. 그러나 가혹한 조건에서 장시간 사용되는 상용 자동차의 운행 특성상 장착된 공기압축기는 피로, 진동, 마찰 등의 다양한 원인으로 파손, 부식, 변형이 발생되고, 이로 인해 압축공기의 압력이 낮아지면 차량 제동 성능이 저하되어 안전운행에 심각한 영향을 준다.

본 논문에서는 공기압축기 성능을 복원하기 위하여 재제조 공정을 적용하였으며, 고장분석과 영향 평가를 통하여 공기압축기 중간 플레이트 문제점을 파악하였다. 중간플레이트 구조를 변경함으로써 엔진 오일과 이물질 유입을 차단하는 구조로 개선하였다. 개선품의 성능 및 내구성 검증을 위하여 실험 장치를 구축하고 성능을 평가하였다.2)

2. 공기압축기 고장분석 및 고장형태

2.1 공기압축기 고장 분석

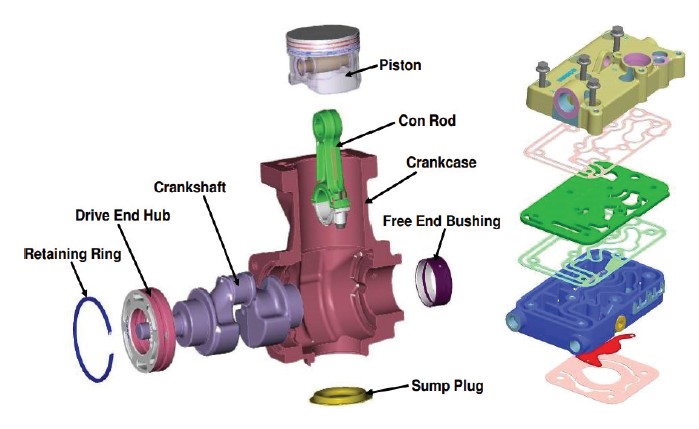

공기압축기 장착 후 장시간 운행 차량은 흡기관을 통해 이물질이 유입되고 내부의 오일과 결합하여 공압라인을 막고 컴프레서를 부식시키며 제동장치의 성능을 저하시켜 차량의 안전에 문제를 일으킨다. 공기압축기는 대부분 대형 상용차량에 장착되며 Fig. 1과 같은 구조를 갖는다. 공기압축기의 주요 고장 원인은 중간플레이트 기능 저하로 엔진오일과 이물질이 유입되고 작동과정에서 열간과 냉간 반복으로 카본이 형성되어 공기압축기의 중간플레이트 밸브, 블록, 헤드, 피스톤, 배출밸브, 컨트롤 밸브 실링, 공기 라인 등이 부식과 마모되는 현상을 일으킨다.

사용 후 디젤엔진의 공기압축기 부품을 회수하여 고장분석을 수행한 결과 공기압축기 내부가 부식되고, 압축공기 생성에 관련된 중간 플레이트의 마모가 심한 것으로 파악되었다.

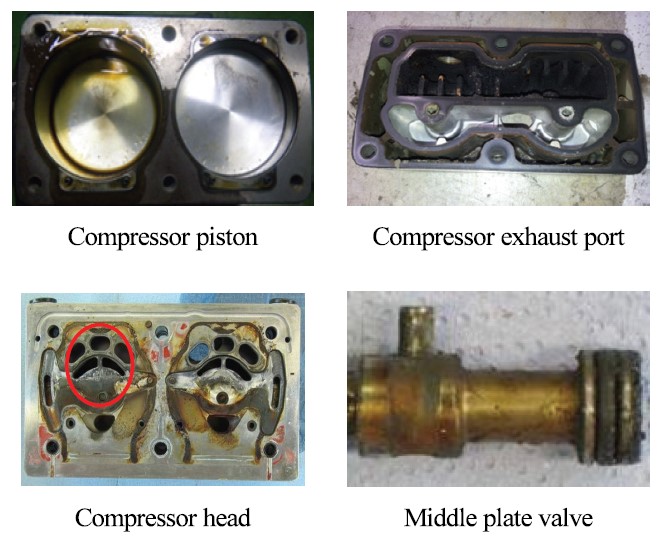

장시간 사용으로 인한 피로 누적과 공기압축기의 특정 부분이 파손, 마모되는 형태를 확인하였다. 또한 엔진오일 유입에 의한 카본 퇴적과 이물질 유입으로 헤드부의 밸브와 배기포트 막힘 현상이 나타났다. 이러한 고장은 압축공기의 팽창력을 이용하여 제동하는 공압식 제동장치에 필요한 압력을 공급하지 못하게 되어 차량 제동기능을 저하시킨다.3)

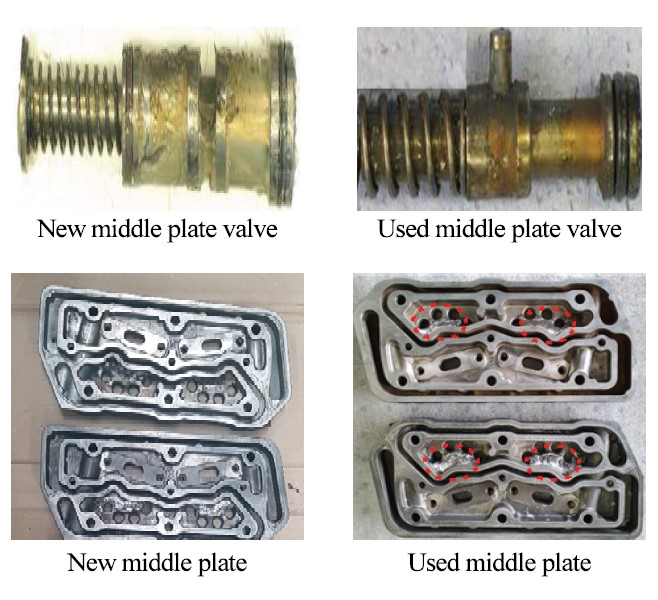

공기압축기(Air compressor)의 이물질에 의한 고장 부품 및 형상은 Fig. 2와 같이 나타났다. 공기압축기의 피스톤, 배기 밸브, 헤드, 중간 플레이트 밸브 등이 주요 고장부위로 파악되었다.

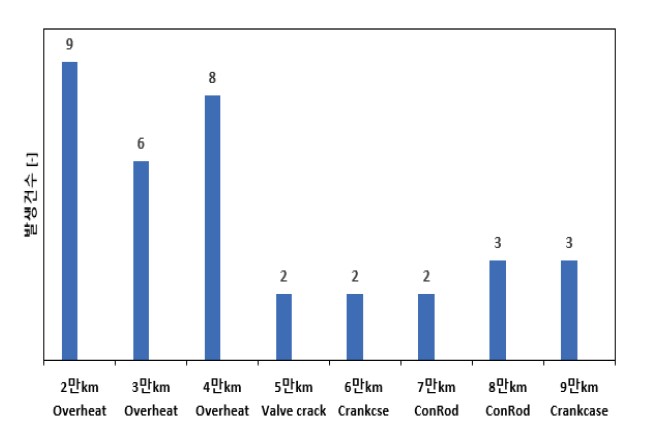

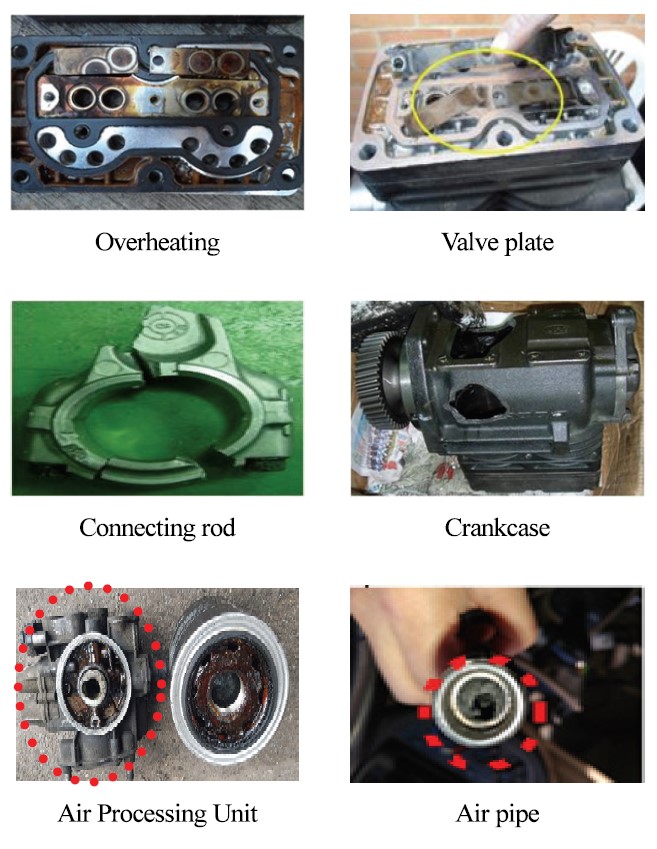

Fig. 3은 8리터급 엔진에 탑재되었던 35개의 공기압축기의 고장을 분석한 결과이다. 수거된 35개의 공기압축기의 고장을 분석한 결과 주요 고장은 Fig. 4와 같이 과열에 의한 카본 퇴적, 토출 밸브 균열, 커넥팅로드 및 크랭크 케이스 파손, APU(Air Processing Unit) 오염, 배관 막힘 등으로 확인 되었다. 전체 고장 66 %가 4만 km 내에서 발생하였으며 대부분이 과열에 의한 카본누적과 연관되어 있었다.

2.2 공기압축기 고장 형태

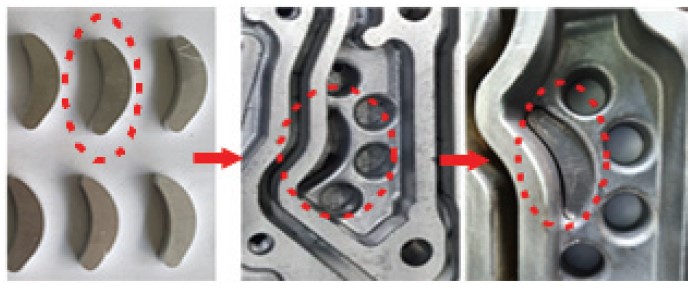

Fig. 5는 공기압축기의 중간플레이트와 플레이트 밸브를 확대한 사진으로 신품과 비교하였다. Fig. 2, Fig. 5의 적색으로 표시된 부분이 육안으로 확인되는 고장부분이다. 압축공기 배출 부위의 오염물질이 누적되어 기능 저하 및 막힘이 진행된 상태를 나타냈다.4)

상용 디젤엔진 공기압축기의 중간 플레이트에서 플레이트 밸브는 흡입/압축 과정에서는 통상 닫혀 있으나 압축시 압력이 일정 크기 이상으로 높아지면 플레이트밸브의 스프링 장력을 이기고 밀리면서 연결된 슬라이딩 도어를 열어 압력을 조정하는 바이패스 기능을 수행한다. 그러나 현장에서는 밸브 스프링에 카본 및 이물질이 삽입되면서 조절 기능은 상실되고 항상 열리게 된다. 따라서 압축기의 압축성이 떨어지고, 이물질이 자유롭게 넘어가는 바이패스 홀 역할을 하면서 공압 시스템의 수명을 단축시킨다. 이렇게 넘어간 이물질은 에어탱크 및 공압 라인으로 전달되고 라인도 점차 이물질이 퇴적되어 압력 전달을 막고 상용차의 제동 기능을 저하시킨다. 마치 승용차의 베이퍼록 현상과 유사하게 제동력의 전달이 저하되는 현상이 나타나며 제동력이 정확하게 전달되지 못하는 현상을 유발할 수 있다.5,6)

3. 디젤엔진 공기압축기 성능복원 공정

3.1 플레이트 가공 공정도

상용 디젤엔진 공기압축기의 성능복원을 위하여 중간 플레이트 개선 공정을 포함하여 분해부터 재조립까지 재제조 공정을 적용하였다.

공기압축기의 재제조 공정은 분해-세척-검사- 초음파 세척- 중간 플레이트 키 접합-수압점검-조립-성능검사 순으로 Fig. 6과 같이 진행된다.

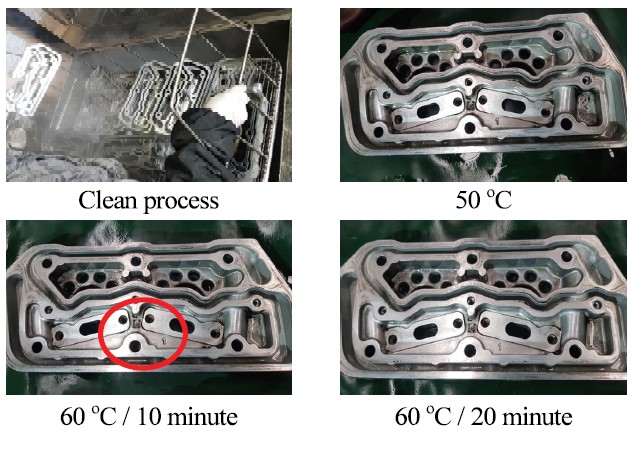

공기압축기의 세척은 카본덩어리를 제거하기 위하여 브러시 사용과 용제 세척을 수행 하였으며 최종적으로 핵심부품에 대해서는 초음파 세척을 Fig. 7과 같이 진행하였다.

3.2 중간플레이트 개선 공정 과정

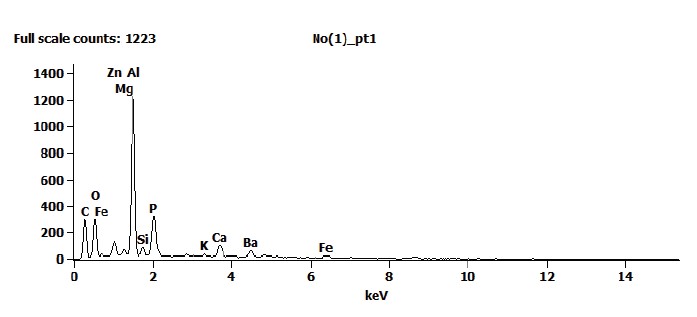

공기압축기 중간 플레이트 부품에 대한 재료특성을 파악하기 위하여 재질 분석을 Fig. 8과 같이 진행하였다.

공기압축기 재질은 알루미늄에 구리, 마그네슘, 규소, 망간, 니켈, 아연 등을 첨가하여 강도와 내열성을 향상시킨 소재로 파악되었다.7)

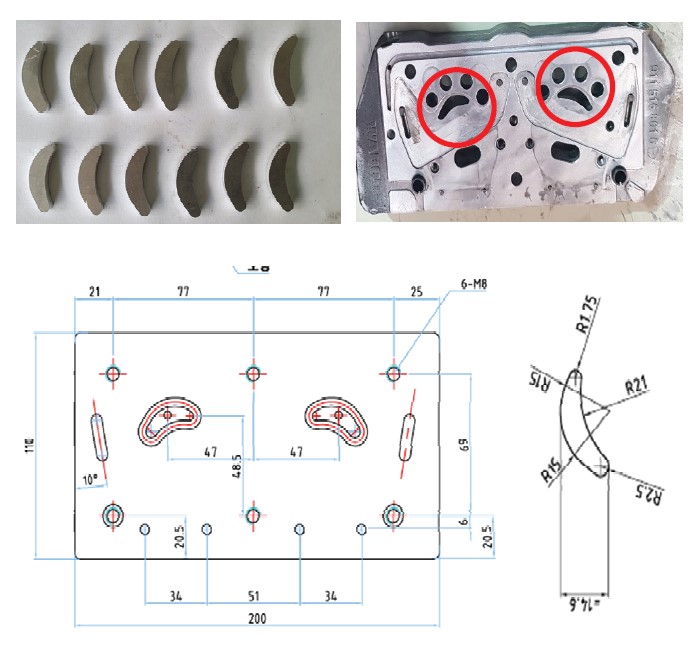

공기압축기의 중간 플레이트 개선을 위하여 동일한 재질로 Fig. 9와 같이 공기압축기 구조를 변경할 수 있도록 차단키를 설계하여 제작하였다.

차단키는 플레이트 밸브의 기능이 문제가 생겨 상시 개방되는 문제를 개선하는 효과가 있어 압력에 따른 조절기능은 사라지지만 이물질이 에어 탱크로 넘어가는 것을 차단함으로써 연결된 APU(Air Processing Unit)장치와 공기필터의 수명을 연장시키는 효과를 얻는다. 무게 2 g의 차단키를 제작하여 구조를 변경함으로써 1.2 kg의 중간 플레이트를 사용할 수 있으며, 18 kg의 공기압축기를 성능복원 시켜 수명연장 사용과 경제적 이익이 창출될 수 있다.

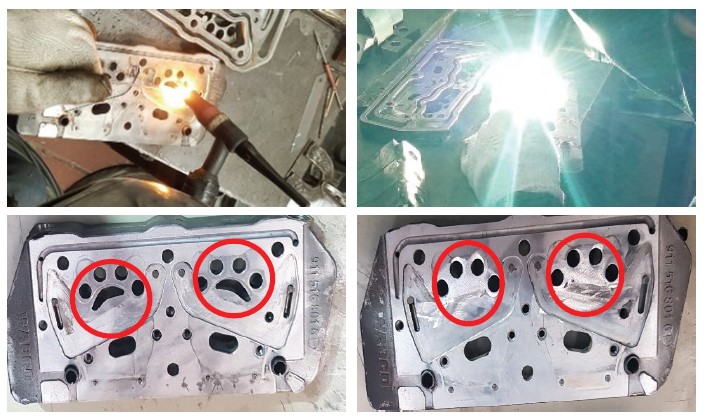

공기압축기의 중간 플레이트의 구조개선은 Fig. 10과 같이 Tig용접을 사용하여 진행하였다. 용접이 완료된 중간 플레이트는 별도의 지그를 제작하여 기밀성을 평가하였다. 수압 기밀 테스트에 사용된 지그는 Fig. 11과 같이 개발하였다.

Fig. 12는 개선 공정을 통해 복원된 중간플레이트를 나타낸다. 용접과정에서 사용된 용접 소재는 재결정온도에서 안전성 및 용접성이 우수하며 중간 플레이트와 재질이 유사한 알루미늄 함유량이 91 %인 용접봉을 적용하였다.8)

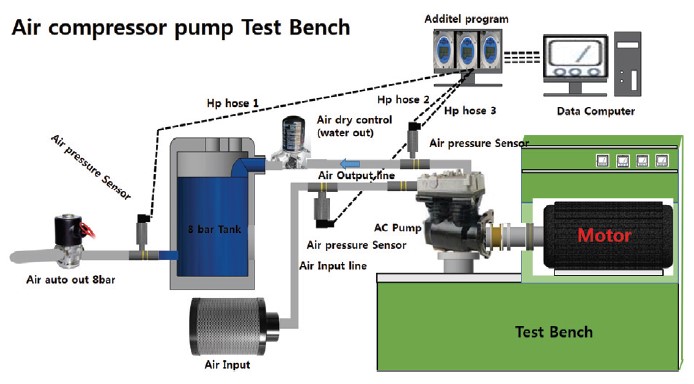

4. 실험 장치

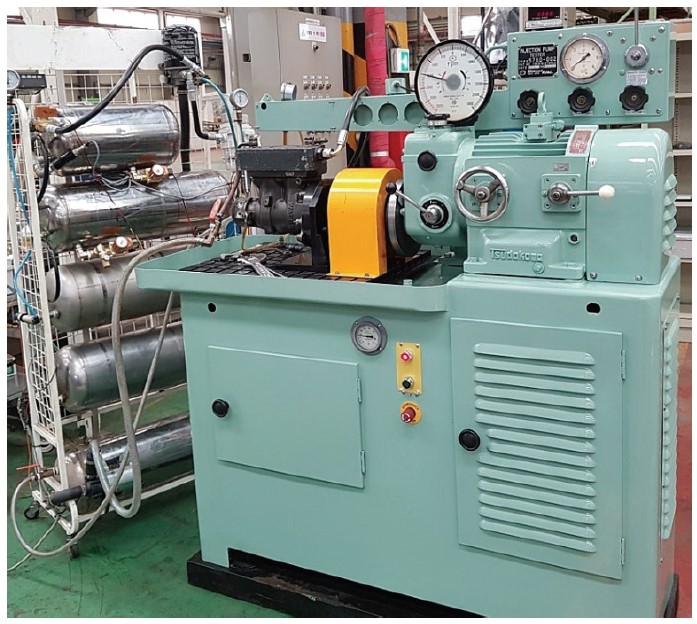

Fig. 13과 Fig. 14는 본 연구에서 사용한 실험 장치 구성도와 실제 차량시스템을 활용한 시험 장치를 나타낸다. 공기압축기의 회전속도 및 구동 토크를 조절할 수 있도록 제어장치를 구성하였으며, 압축기의 흡입부와 토출부의 온도와 압력을 측정하기 위하여 별도의 센서를 설치하였다.9) 실험 중 흡입부 진공압력과 토출부의 압축공기 온도를 모니터링 하였다.10)

재제조 공기압축기는 A社의 636 cc Twin type의 공기압축기이며, 피스톤 직경은 85 mm, 실린더 보어는 56 mm이다. 공기압축기 사양은 Table 1과 같다.

본 연구를 통하여 제재조 공기압축기의 작동압력 및 압축공기온도, 소요동력이 성능 기준에 부합하는지 신품과 비교평가를 진행하였다.11)

5. 시험 결과

5.1 성능시험 조건

시험은 신품과 재제조품의 기본성능을 비교하여 진행하였다. 소요동력 평가는 시스템 압력이 0 bar인 공회전 조건과 압축상태인 10 bar 조건에서 평가를 수행하였다. 압축공기온도 및 토출압력 측정은 정격회전수 2,000 rpm에서 수행하였으며, 평가조건은 Table 2와 같이 공기압축기 제조사에서 사용하는 조건과 동일하게 진행하였다.

또한 개선 전후의 공기압축기의 성능을 확인하기 위하여 추가 시험을 수행하였으며, 2개월 동안 약 13,500 km 실차 주행을 각각 수행하였다. 특정 노선버스에 장착하여 개선 전후의 APU의 오염정도를 비교하였다. 노선버스에 장착하는 모습 및 APU(Air Processing Unit)비교 사진을 Fig. 15에 제시하였다.12)

재제조 공기압축기의 성능을 평가하기 위하여 Table 3과 같이 회전수별 시스템 압력별 충진 시간을 측정하여 개선 전⋅후의 성능을 비교하였다. 차단키를 부착하여 시험한 경우 동일한 조건에서 충진시간이 다소 증가하는 경향을 보였으나, 이는 중간 플레이트의 밸브 기능이 정상적인 경우의 충진 시간 비교이며, 장시간 사용으로 중간 플레이트 밸브가 정상작동하지 않는 경우를 고려하면 무의미한 결과로 판단된다

5.2 동력성능 평가

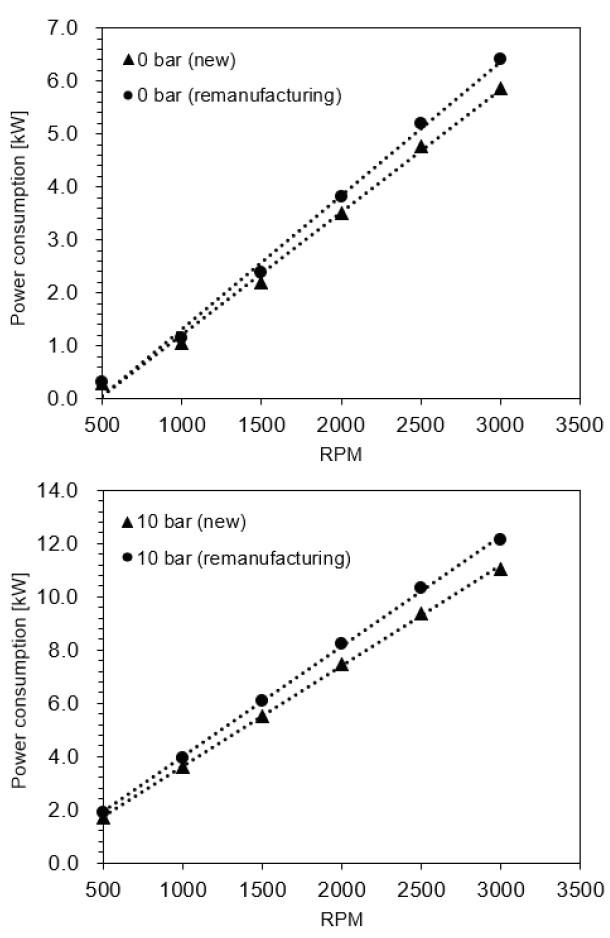

시스템 압력이 0 bar 인 공회전 조건과 에어탱크에 압력이 충전된 상태에서 APU로 부터 일정하게 압력을 Drain 시켜 10 bar로 일정하게 부하조건을 만들어 소요동력을 측정하였다. 공기압축기의 소요동력은 실차 연료 소비율에 영향을 주며, 제작사에서 요구하는 소요동력 선도의 ±10 % 기준 내에 만족해야 된다. 회전수에 따른 재제조 공기압축기의 소요동력을 측정한 결과 Fig. 16과 같이 재제조품은 공회전에서 신품 대비 9 % 증가 하였으며, 부하 조건에서는 10 %증가함을 보였다.

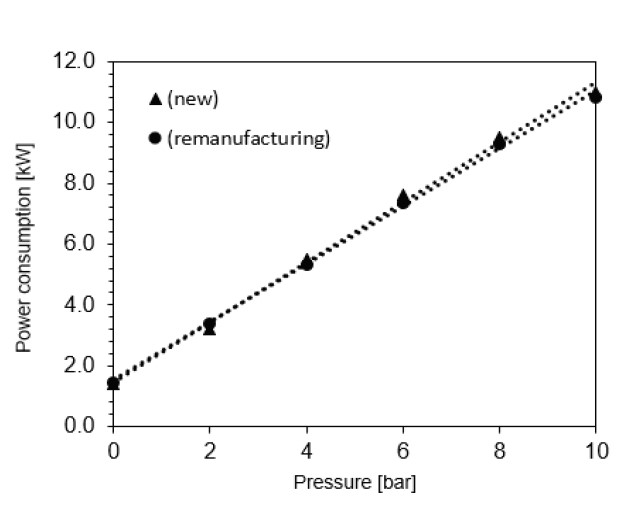

Fig. 17은 신품과 재제조 공기압축기의 토출압력과 소요동력의 관계를 나타낸 것이다. 소요동력은 압축공기 압력에 비례하여 선형적으로 증가하였고, 신품과 재제조품의 동력성능은 평균 3 %의 차이를 보였다. 해당 성능시험을 통해서 재제조 공기압축기의 동력성능은 제조사 기준 내에 만족함을 확인하였다.

5.3 토출압력에 따른 압축공기온도

압축공기온도는 압축기 성능에 영향을 준다. 일반적으로 제조사에서는 압축공기온도를 200 °C 미만으로 제한하며, 허용온도를 넘는 경우 카본퇴적으로 냉각성능 저하 및 기타 고장 요인을 유발할 수 있다.

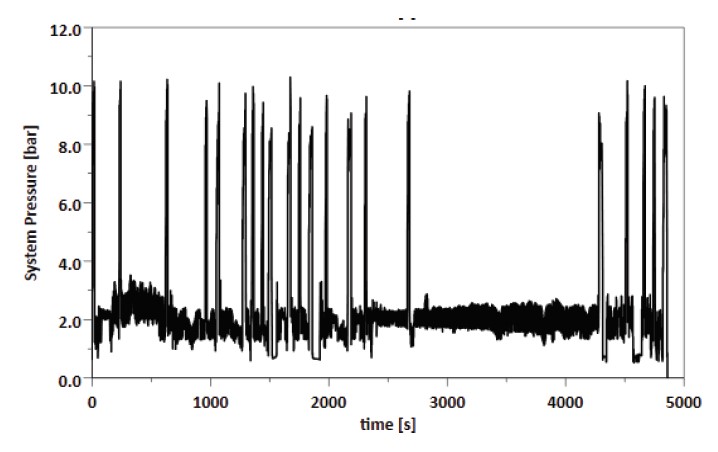

Fig. 18은 실 도로 주행 중 공기압축기의 시스템 압력을 나타내며, 주기적으로 압력이 상승하는 것을 확인 할 수 있다. 이는 에어탱크 내 압력이 최대로 완전충전 되었을 때를 나타내며 최대 10 bar까지 상승하는 것을 알 수 있다.

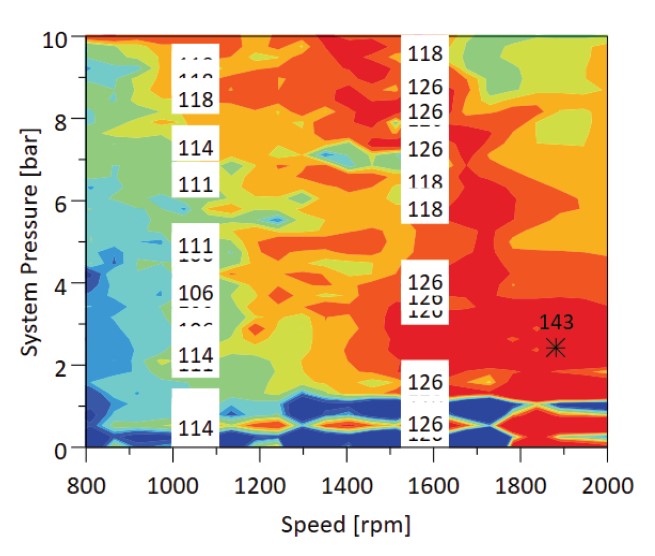

Fig. 19는 회전수와 시스템압력에 따른 토출온도를 나타낸 것이다. 시스템압력이 10 bar 때 압축공기온도가 가장 높을 것으로 예상하였으나 예측과 달리 120 °C 미만이었다. 원인은 해당 조건에서 공기압축기의 Duty time(Pressure loading time / Loading time + Unloading time)이 짧아 압축공기온도가 충분히 상승 하지 못하기 때문이다. 반대로 2.5 bar에서 압축공기 온도는 143 °C이며, 상대적으로 Duty time이 길어지면서 온도가 증가한 것으로 보인다.

5.4 실린터 헤드 가압 시험

차단키를 적용한 공기압축기 헤드부의 누설을 평가하기 위하여 가압시험을 수행하였다. 용접부에서는 열 변형이 발생하며 열 변형에 의해 횡 방향 및 종 방향 수축 변형을 유발시키기 때문에 누설 검증이 요구된다.

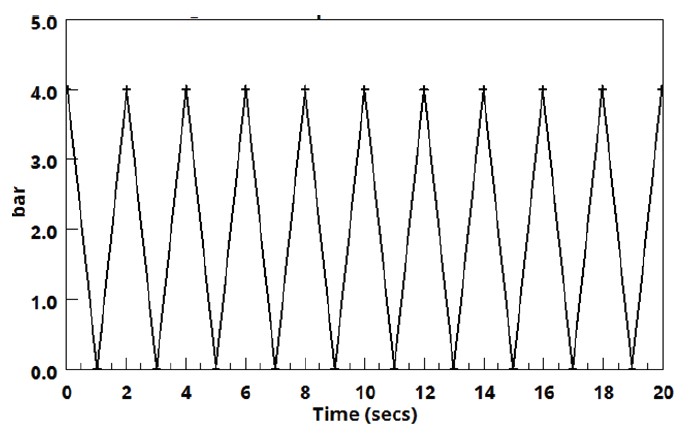

시험 시료의 입⋅출구에 각각의 액추에이터를 부착하고 솔레노이드 밸브에 에어호스를 연결 하였다. 반복 가압시험은 Fig. 20과 같이 1 Hz 주기로 4 bar의 압력으로 100만 사이클 동안 수행하였다. 시험은 Fig. 21 하단의 반복 가압 시험기를 사용하여 수행하였다.13)

6. 결 론

본 연구에서는 상용 디젤엔진 공기압축기의 고장 원인 및 유형을 분석하고 압축기의 주요 고장원인인 이물질과 오일 유입을 차단할 수 있는 차단키를 설계하고 공기압축기 재제조 공정에 적용하여 성능 평가를 수행하였다. 본 연구를 통해 개발된 차단키는 상용 자동차의 제동력 저하를 유발하는 중간 플레이트의 밸브 고장을 사전에 차단하는 기능을 갖도록 제작되었다. 근본적으로 플레이트 밸브의 기능을 개선할 수 있는 원제조사의 연구가 필요할 것으로 보인다. 또한, 재제조 현장에서 활용할 수 있도록 성능 및 내구시험을 진행하였으며 제한된 기간이지만 실제 운행하는 노선버스에 장착하여 유효성을 확인하였다.

- 1) 상용 디젤엔진 공기압축기를 회수하여 고장 유형과 원인을 분석하였다. 공기압축기의 고장 원인은 마찰에 따른 마모, 장기간 사용에 따른 내구한계, 이물질과 오일 유입에 따른 오염 등으로 나타났다.

- 2) 특히 엔진의 과다 운행에 따른 피로 누적과 피스톤 압축 링과 오일 링에 마모는 오일 업 현상을 발생시켜 공기압축기의 공압 시스템의 성능에 영향을 주는 것으로 나타났다.

- 3) 일반적인 재제조 5단계 과정 중 성능 복원의 핵심 부분은 수리조정 과정으로 중간 플레이트의 개선 및 성능 복원이 진행되었으며 용접성 평가를 위한 기밀성 평가를 통해 공정의 완성도를 높였다.

- 4) 개선된 재제조 공기압축기와 단순 재제조 공기압축기의 성능 평가를 위하여 노선버스를 활용한 실차시험을 진행하였으며, APU의 내부 상태 확인을 통해 직관적으로 성능차이를 확인하였다.

- 5) 개선된 재제조 공기압축기의 성능 평가를 위하여 신품과 대비 시험을 수행하였으며 소요동력, 작동압력, 압축공기온도 등 기본 성능은 신품이 요구하는 기준을 만족하였다.

Acknowledgments

본 연구는 중소벤처기업부(과제번호 S2779913)와 한국에너지기술평가원(과제번호2019 5210300020)의 연구비 지원을 받아 수행되었습니다.

References

- D. H. Jung, “Development Strategy Through Standardization of the Remanufacturing Part of Automotives,” Auto Journal, KSAE, Vol.35, No.12, pp.37-45, 2013.

- H. S. Mok, C. S. Jeon, C. H. Han, M. J. Song, B. S. Park, H. S. Kwak and S. J. Park, “A Study on Remanufacturing Industry for Automobile Parts,” Transactions of KSAE, Vol.16, No.6, pp.184-191, 2008.

- C. G. Lee, J. H. Lee and D. Y. Lee, “A Study on Restoration Technology of Unit Injector Spill Valve for Injection System of Commercial Diesel Engine,” Transactions of KSAE, Vol.25, No.3, pp.389-396, 2017.

- J. H. Joo, C. L. Kim, N. G. Nemati, J. T. Oh and D. E. Kim, “Investigation of Frictional Characteristics of Cast Iron under Various Conditions,” The Korean Society of Mechanical Engineers, pp.2242-2243, 2014.

- B. J. Choi, M. G. Lee, M. S. Hong, B. M. Ahn, D. H. Jung, K. J. Lee, C. G. Lee and Y. H. Jeon, “Feasibility Study of Laser Cladding for Co-based Coating on SCM440 and GC250,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol.26, No.3, pp.337-343, 2017.

- J. W. Yoon, “Laser Welding of Aluminum Alloys,” Journal of Welding and Joining, Vol.18, No.2, pp.20-26, 2000

- D. H. Jung and J. P. Jung, “Aluminum Alloys and Their Joining Methods,” Journal of the Microelectronics and Packaging Society, Vol.25, No.2, pp.9-17, 2018.

- M. Y. Lee, “Recent Trends in Welding of Magnesium Alloy,” The Korea Welding & Joining Society, pp.111-117, 2012.

- K. J. Kim, “Fabrication and Characterization of Aluminum Honeycomb Panel,” Journal of the Korea Academia-Industrial Cooperation Society, Vol.19, No.1, pp.666-671, 2018.

- C. G. Lee, J. H. Lee, H. H. Lee, M. H. Son and D. Y. Lee, “A Study on Remanufacturing Technology of Commercial Diesel Engine Cylinder Block,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol.27, No.4, pp.383-390, 2018.

- C. G. Lee, J. H. Lee, H. H. Lee and D. U. Lee, “A Study on Service Life Restoration of Control Valve for a Small Diesel Common Rail Injector,” Transactions of KSAE, Vol.26, No.4, pp.513-520, 2018.

- K. D. Cho, J. E. Kim, S. C. Yang, H. Y. Jung and K. W. Kang, “Evaluation of Vibration Fatigue Life of Shipboard Equipment Made of Aluminum Alloy A356,” Transactions of the Korean Society of Mechanical Engineers – A, Vol.34, No.9, pp.1257-1263, 2010.

- Y. B. Lee, H. J. Yoo and T. S. Kim, “Study on the Torque Characteristics of Single Input Multiple Output PTO Gearbox,” Transactions of the Korean Society of Mechanical Engineers – A, Vol.42, No.2, pp.167-171, 2018.