다양한 부하에서의 전동식 워터펌프 하우징 방열 특성 실험

Copyright Ⓒ 2021 KSAE / 184-05

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

A part of this paper was presented at the KSAE 2020 Spring Conference

Abstract

Since electric vehicles cannot use the mechanical water pump of existing internal combustion engine vehicles, an electric water pump is essential. In this study, the heat dissipation characteristics of the electric water pump, which are directly connected to the durability of the motor, were studied. The temperature distribution and residence time were measured over the variation of the flow rate of the pump, the temperature of the coolant, and the power load. Results showed that the steady state temperature of the electric water pump increased as the flow rate and cooling water temperature increased, and the maximum temperature of each component increased rapidly as the load increased. Applying an extended surface to the motor housing helps reveal local hot spots.

Keywords:

Electric water pump, Thermal management, BLDC motor, Finned housing, Thermography camera, Motor cooling키워드:

전동식 워터펌프, 열관리, BLDC 모터, 핀형 하우징, 열화상카메라, 모터 냉각1. 서 론

전기자동차는 대용량 배터리, 구동모터 및 인버터 등의 고용량 전장 기기들과 각 시스템에서 발생하는 주울 열(Joule heating)의 방열을 위한 열관리시스템이 필요하다. 전기차 구성 요소의 적절한 온도 제어는 차량 주행 능력 향상에 필수적이며, 또 연비 향상을 위해서도 고효율 열관리 기술이 필요하다.1)

엔진 축 동력을 직결해서 사용하는 내연기관 차량의 냉각 계통과 달리, 전기자동차(EV, Electric Vehicle), 수소 전기차(FCEV, Fuel Cell Electric Vehicle)는 전기 동력을 이용한 모터 구동 열관리 시스템을 적용하고 있다.

전동식 워터펌프(Eletric Water Pump, 이하 EWP)는 펌프부에 모터와 제어기(PCB)가 결합된 구조이다. 기계식 워터펌프와 달리 능동적인 제어가 가능하기 때문에 차량 주요 시스템에 대한 개별 냉각 및 냉각 모듈 소형화를 기대할 수 있다.2)

전기자동차의 주행거리 향상을 위해서는 기생 전력을 소모하는 EWP의 고효율화가 요구된다. 통상적으로 모터와 제어기로 인해 발생한 열은, 효율 및 내구성 감소로 이어지므로 EWP의 발열 메커니즘을 제어할 필요가 있으며, 또 발생된 열을 효과적으로 배출하기 위한 방열 구조 설계가 필요하다.3,4)

EWP 및 모터의 방열 구조에 관련된 다양한 연구가 보고되고 있다. Lim 등5)은 캔드타입 전동식 워터펌프의 냉각 효과를 확인하기 위한 열유동 수치해석을 수행하였고, 이를 매커니컬씰 타입 워터펌프의 온도 분포와 비교하였다. Wernik6)은 전기 모터의 핀형 하우징에 대한 수치해석을 수행하고, 열화상 카메라를 이용하여 해석 결과를 검증하였다. 대부분의 모터 방열에 관한 연구는 내부 유동과의 상관 관계를 설명하기 위한 CFD 해석 연구를 진행하고,7) 모델 검증을 위한 실험이 보고되고 있으나, EWP의 외부 하우징과 부하 조건 사이의 상관관계와 열적 특성에 대한 실험적 연구 사례는 부족하다.

본 연구에서는 전기자동차의 구동 모터 및 배터리 냉각 시스템에 적용되는 전동식 워터펌프 구동 부하 변화에 따른 모터 발열과 외부 하우징 방열 특성의 상관관계를 연구하고자 한다. 모터 발열은 펌프 부하, 냉각수 온도, 주위 온도 등의 운전 변수와 하우징의 형상 및 재질에 따라 영향을 받는다. 본 연구에서는 상기 파라메터를 대상으로 EWP의 온도 분포 특성을 열화상 카메라를 통해 관찰하였으며, 부하변화에 따른 모터 하우징의 국부 열섬을 식별하고, 하우징 형상에 따른 영향성을 분석하였다.

2. 실험 장치 및 방법

2.1 실험 장치 구성

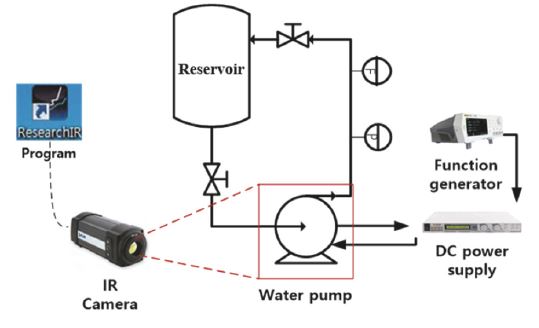

본 연구에서는 EWP 의 실제 부하 조건을 모사하면서, 방열 기구와의 상관관계를 확인할 수 있도록 실험 장치를 구축하였다. 하우징 방열 특성 실험에 사용된 장치의 개략도는 Fig. 1에 나타냈으며, 워터펌프는 실제 차량의 높이를 고려하여 냉각수 리저버의 0.5 m 아래에 위치 시켰다.8)

펌프 부하는 전력 공급 장치와 함수발생기를 이용하여 제어하였으며, 전력이 공급되면 모터의 로터와 연결된 임펠러가 회전하면서 펌프가 작동하게 되고, 펌프의 입구와 출구에서는 온도 센서와 차압 센서로 냉각수의 온도와 차압을 측정하였다. 또한, 디지털 유량계를 이용하여 EWP의 토출 유량을 측정하였다. EWP의 온도는 FLIR A325sc 적외선 열화상 카메라로 측정하였으며, 해당 모델의 사양을 Table 1에 나타내었다. 적외선 카메라의 방사율은 0.95로 설정하였고,9) Frame rate는 4 Hz로 설정하여 실험을 진행하였다.

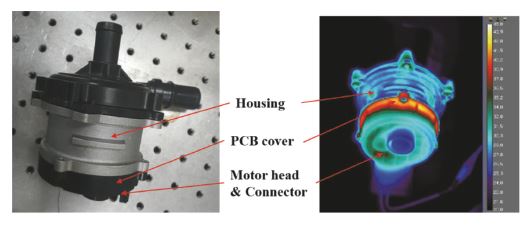

본 실험에서 사용한 EWP는 전기자동차용 배터리냉각계통에 적용하는 펌프로, Fig. 2에 보여지고 있다. EWP 상단의 펌프부와 하단의 제어기 커버는 PPS(폴리페닐렌설파이드) 재질이고, 중앙 모터 하우징은 알루미늄 또는 자체 제작한 ABS 재질로 구성하였다. EWP의 구조는 크게 펌프부, 모터부, 제어기부로 나눌 수 있으며, 펌프부 내부에는 임펠러가 있고, 모터부는 회전자와 고정자, 하우징으로 구성되어 있다. 제어기는 PCB와 PCB 커버로 구성된다. 임펠러는 회전자에 연결되어 있으며, 고정자와 회전자는 격벽을 사이에 두는 구조로 임펠러를 지나 순환되는 냉각수가 모터 고정자로 흐르는 것을 방지한다. 냉각수는 펌프의 수직 방향으로 유입되어 임펠러를 지나 반경방향으로 토출되는 구조이다.

냉각수는 배터리 적정 운전 온도인 40 °C를 기준에서 실험하였고, 최저 20 °C부터 50 °C 범위를 비교 실험하였다. 온도 제어는 2 kW급 가열봉을 이용하였으며, SSR(Solid State Relay)과 온도제어기를 이용해 제어하였다. 냉각수는 GMK DEXCOOL PREMIX 50/50 제품으로 에틸렌글리콜과 증류수가 50:50으로 혼합된 형태이다. 외기 온도는 27 °C로 유지하면서 실험을 진행하였다.

2.2 실험 방법 및 절차

EWP 성능 평가용 실험의 출력 데이터는 NI사의 Compact RIOTM를 연결하여 취득 하였으며, LabVIEW를 통해 비례제어 밸브 개폐 및 냉각수 온도를 제어하였다. 상용 EWP는 고전류 운전을 방지하기 위해 제어기를 통해서 입력 전압의 70∼80 % 수준만 인가하여 모터에 요구되는 단일 회전수로 생산된다. 이 비율을 Duty라고하며 한 주기에 대해 펄스가 ON 상태인 시간의 비율을 뜻한다. 본 연구에서는 가변 부하 실험을 위해 함수발생기로 주파수 100 HZ, 신호 전압 10 V의 사각파 신호를 이용해 Duty를 제어하는 방식을 설정하였고, 전력 공급 장치는 PWM 로직을 적용하여, 전압을 인가하는 방식으로 EWP의 회전수를 제어하였다.

열화상 카메라 측정 결과는 ResearchIRTM 프로그램을 통해 확인하였다. 열화상 카메라의 측정 위치는 Fig. 2에 나타내었다. EWP의 발열은 주로 냉각수가 지나는 펌프부를 제외한 모터 하우징(Motor Housing), PCB 커버 및 커넥터(Connector or Motor head)에서 발생한다. 작동 조건에 따른 온도 분포, 최대 온도 및 정상상태 온도를 측정하였다.

모든 측정 위치에서 1000초 동안의 온도 변화가 1 °C 미만 일 때를 정상상태라고 정의하였다. 반복 실험을 통해, 데이터의 신뢰성을 얻고자 하였으며 이를 위해 정상상태 온도의 오차 편차가 1보다 작을 때를 신뢰할 수 있는 결과라고 정의하고, 약 4-5회 같은 조건에서 반복 실험을 진행하였다. Table 2는 실험에 사용된 장치의 모델 및 사양을 나타내었다.

3. 실험 결과

3.1 과도 응답 및 유량 및 냉각수온에 따른 영향

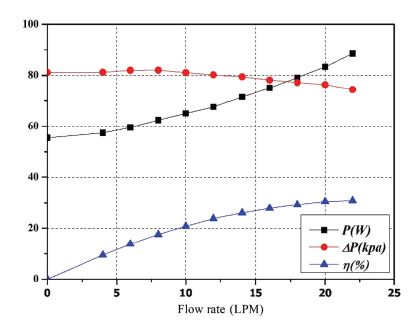

본 실험을 진행하기 전에 펌프의 기초 성능 평가를 수행하였다. Fig. 3에는 펌프 성능 평가 결과를 보여주고 있으며, 전압은 12 V로 고정하였다. 펌프 성능 실험을 위해 토출 밸브를 닫은 채로 펌프를 구동하고, 밸브를 서서히 열면서 유량과 차압 및 전류를 측정하였다. 최대 압력 강하는 약 80 kpa이며, 최대 유량은 24 LPM이며, 펌프 효율은 식 (1)과 같이 계산된다.

| (1) |

EWP의 유량 및 냉각수 온도조건이 바뀌게 되면, 펌프 케이싱의 온도가 변하게 된다. 본 연구에서는 정상 상태에서 온도 분포 특성을 확인하기 위해서, 각각의 파라메터 변화에 따른 온도 응답 특성을 조사하였다.

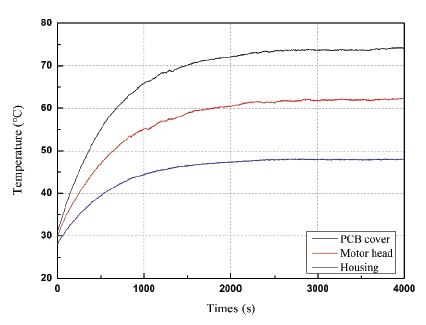

Fig. 4는 냉각수 온도 40 °C, 유량 24 LPM 조건에서 시간에 따른 온도 변화를 나타낸 그래프이다. 정상상태 판정 기준은 1,000 초 동안 온도가 1 °C 변화하는 조건으로 정의하였으며, 각 측정 위치의 정상상태 온도와 정상상태 정착 시간을 도출하였다.

정상상태 온도는 PCB 커버가 가장 높고, 모터 헤드, 하우징 순서로 나타났다. 각 부분의 최대 온도가 높을수록 정상상태까지 도달하는 시간이 증가하여 PCB 커버에서 약 3,800초, 모터 헤드는 3,500초, 하우징은 약 3,000초에 정상상태 기준을 충족시켰다. 각 위치의 정상상태 도달 순서는 실험 조건과 무관하게 모든 경우 동일하게 나타났다.

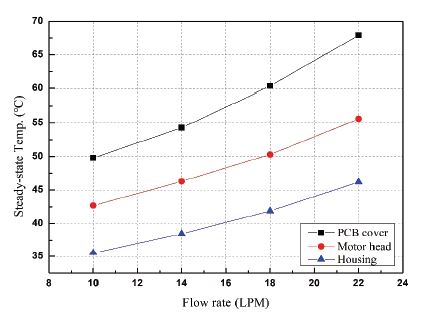

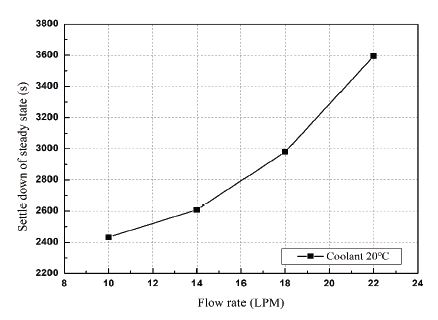

Fig. 5는 20 °C 냉각수 온도 조건에서 유량을 증가시키면서 정상상태 온도를 측정한 결과이다. 유량을 10 LPM에서 22 LPM까지 동일 간격으로 조절하여 실험한 결과, 하우징은 온도가 일정하게 증가한 반면, PCB 커버는 유량 증가 시 표면 온도가 지수 형태로 급격하게 증가하는 경향을 보였다. 이는 PCB가 펌프부와 떨어져 있기 때문에 펌프의 냉각수 순환으로 발생하는 열전달 효과가 줄어들기 때문인 것으로 보여진다. 해당 실험에서 PCB의 정착 시간을 Fig. 6에 나타내었다. 정착 시간 또한 정상상태 온도와 마찬가지로 지수 형태를 보이며, 유량이 4 LPM 동일 간격으로 증가할 때마다, 정착시간은 약 2,400초에서 200, 400, 600초씩 점차 큰 폭으로 증가하였다.

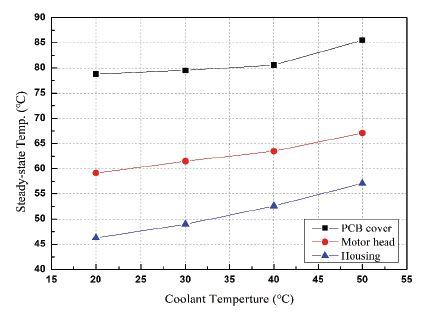

Fig. 7은 유량을 24 LPM으로 고정하고, 냉각수 조건을 변경하여 실험한 결과이다. 냉각수의 온도를 20, 30, 40, 50 °C로 변화시키며 정상상태의 온도를 측정하였다. 냉각수의 온도가 10 °C 간격으로 증가할 때, 모든 위치에서 정상상태 온도가 약 2∼5 ℃ 증가하였다. 냉각수 온도가 일반적인 배터리 제어 온도인 40∼50 °C 조건에서는 최고 온도가 85 ℃까지 상승하는 것을 볼 수 있다. 이러한 조건은 외기 온도에 의해서도 영향을 받을 수 있으며 이 경우 내부 모터 방열이 적절하지 않아, 내구성에 영향을 주고 성능 저하가 발생될 수 있다.

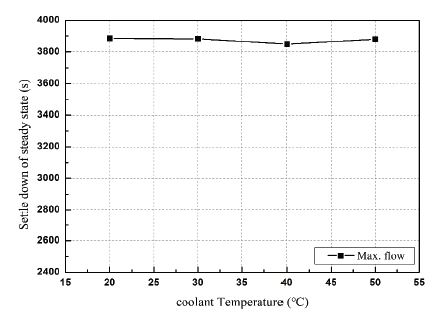

냉각수 온도 조건에 따른 PCB 정착 시간을 Fig. 8에 나타내었다. 냉각수 온도가 증가함에도 정상상태 온도는 3,850초에서 3,885초 사이로 나타났다. 전체 정상상태 도달시간의 1 % 정도 차이로, Fig. 6의 유량 증가에 따른 정착 시간 변화와 비교할 때, 냉각수온은 정착 시간에 유의미한 영향을 주지 않는다고 볼 수 있다. 이를 통해 EWP 작동 조건 중에서 냉각수 작동 온도보다 유량의 변화가 정상상태 온도 및 정착 시간에 더 큰 영향을 미치는 것을 확인하였다.

3.2 부하에 따른 국부 열섬 특성

가변 부하 실험에 사용된 전동식 워터펌프는 13.5 V 정격전압에서 Duty 70 %, 6,000 rpm으로 작동한다. 실험에 사용된 워터펌프는 본 실험에서는 함수발생기의 Duty를 30∼70 %로 변경한 부하 조건에서 실험을 진행하였다.

Table 3의 가변 부하에 따른 회전수 N(rpm)는 식 (5)와 같이 추정하였다. 모터 전력변환기의 소비전력을 무시할 경우, 입력 전력 Pin과 모터 출력 Pout은 동일하다. 따라서 모터의 회전수는 전압 V에 비례한다. 회전수는 전압의 상수 K (635)배이고, 모터의 특성값인 토크상수 kT와 각속도 ⍵ [rad/sec]에서 회전수 N으로의 단위변환에 대응하는 값이다.10)

| (2) |

| (3) |

| (4) |

| (5) |

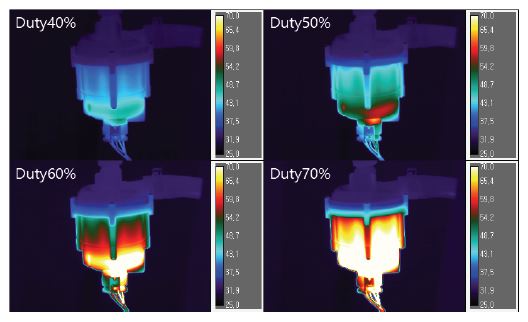

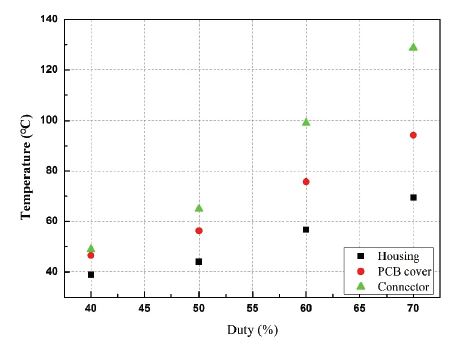

냉각수 온도 40 °C일 때, Duty 40, 50, 60, 70 %의 운전 부하 조건에서 정상상태 온도 분포를 Fig. 9에 나타내었다. 펌프부, 모터하우징, PCB, 커넥터 순서로 냉각수로부터 멀어지면서, 냉각 효과의 감소로 점차 높은 온도에 도달하였다. 펌프 상단의 온도는 냉각수 온도와 동일하게 유지되었고, 모터하우징과 체결된 펌프 하단은 부하가 증가할수록 점차 높아져 40 °C 이상에 도달하였다. 모터하우징과 PCB, 커넥터의 온도는 부하의 증가에 따라 큰 폭으로 증가하였으며, 각 부분의 최고 온도를 Fig. 10에 나타내었다. Duty 70 %에서 커넥터의 온도가 130 °C에 도달하면서 Duty 40 %보다 약 80 °C 가량 증가함을 보였다. 모터하우징은 70 °C, PCB 커버는 93 °C까지 상승하였다.

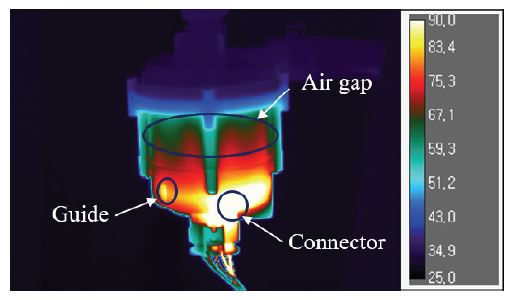

열화상 카메라를 통해 전동식 워터펌프 표면의 온도가 균일하지 않은 국부 열섬을 확인하였고, 이를 Fig. 11에 나타내었다. 실험에 사용된 EWP의 모터하우징은 내부에 세로 방향으로 경량화 설계가 되어있다. 경량화는 에어갭(Air gap)으로 적용되어 모터 권선의 열이 하우징을 통해 전도되는 것을 방해한다. PCB 커버에서는 PCB의 위치를 고정하기 위한 가이드가 PCB와 접촉하기 때문에 해당 부분의 온도가 높게 나왔으며, 그 외에 커넥터 및 PCB 부품에 의한 국부 열섬을 확인하였다.

3.3 확장 표면에 의한 온도 변화 특성

EWP의 하우징은 일반적으로 알루미늄 또는 PPS를 사용한다. 알루미늄의 경우, 200 W/mK 이상의 열전달계수를 갖기 때문에 모터 방열에 매우 효과적이다. 그러나 제품의 원가 절감을 위하여 엔지니어링 플라스틱인 PPS 재질의 사용이 고려된다.

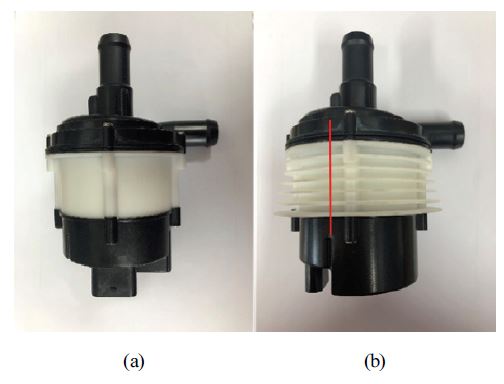

본 연구에서는 플라스틱 하우징에서 확장 표면의 영향을 알아보기 위해 Fig. 12와 같은 두 가지 형상을 비교하였다. 실험에 사용된 하우징은 3D 프린터로 제작하였으며, PPS(k=0.22 W/mK)와 비슷한 열전도도를 가진 ABS(k=0.17 W/mK) 수지로 제작하였다. Fig. 12(a)는 지름 72 mm의 핀이 없는 형상이고, Fig. 12(b)는 (a)와 동일한 하우징의 표면에 길이 10 mm(D=92 mm), 두께 2 mm의 환형 핀 6개를 5 mm 간격으로 적용하였다.

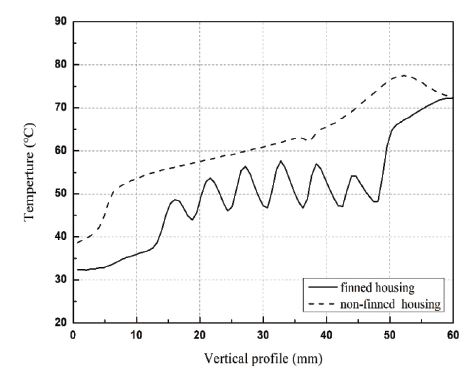

Fig. 12(b)에 표시한 선의 세로 방향 온도 프로필을 Fig. 13에 실선으로 나타내었고, 동일 위치에서 핀이 없는 하우징의 온도를 점선으로 나타내었다. 핀의 영향으로 인해 베이스 온도와 핀 끝의 온도 편차가 발생하였고, 각 언덕에서 최고점이 핀 베이스의 온도이다. 모든 측정 위치에서 핀이 없는 하우징보다 온도가 낮아졌다.

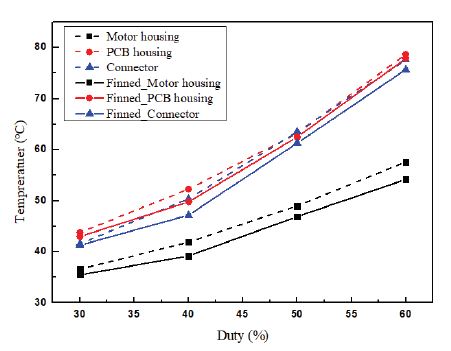

Fig. 14는 두 가지 형상에 대해 냉각수 40 °C 조건에서 부하에 따라 실험한 결과이다. 확장 표면을 적용한 경우, 60 % 부하에서 모터하우징의 온도가 3.4 °C 감소하였다. 이는 약 6 %의 온도 감소이며, 모든 부하에 대해 평균적으로 5 %의 온도 감소 효과를 보였다. 모터 하우징뿐만 아니라 PCB와 커넥터에서도 평균 2 %의 온도 감소 효과가 있었다.

EWP는 운전 효율에 따라 일정한 양의 열을 방출하게 되는데, 확장된 표면으로부터 주변 유체와 대류 열전달 면적이 증가하면서, 단위면적당 요구되는 열전달량이 감소하여 표면의 온도가 낮아진다. 따라서, 하우징 표면 온도 감소 및 제어기 온도 감소는 플라스틱 하우징 핀으로부터 열전달이 증가한 것을 의미하며, EWP의 방열 성능 향상을 위해 확장 표면을 적용하는 것이 효과적이라는 것을 확인하였다.

4. 결 론

본 연구에서는 전동식 워터펌프 구동 시 발생하는 모터의 방열 특성에 관한 실험을 진행하였다. 모터의 발열에 영향을 주는 펌프 유량, 냉각수 온도 및 전력 부하 등의 운전 변수와 하우징의 형상에 따른 방열 효과를 비교하였다. 이를 통해 얻은 결론은 다음과 같다.

- 1) 본 연구의 경우, 전동식 워터펌프는 유량이 증가 및 냉각수 작동 온도 증가에 따라 정상상태 최고 온도가 높아진다. 또한, 유량 조건이 냉각수 온도 조건보다 정착 시간에 더 큰 영향을 미친다.

- 2) 전동식 워터펌프는 최대 부하에서 펌프부 40 °C, 모터하우징 70 °C, PCB 커버 93 °C, 커넥터 130 °C까지 상승한다. 또한 하우징 경량화 및 PCB 부품으로 인해 불균일한 온도 분포가 나타난다.

- 3) 두께 2 mm의 환형 핀을 5 mm 간격의 핀을 추가한 ABS 하우징의 경우, 핀이 없는 하우징의 온도보다 5 % 감소하였고, PCB 와 커넥터의 온도 또한 2 % 정도 낮아지는 효과가 나타났다.

결과적으로, 유량이 많거나 고온의 냉각수 조건을 적용하는 시스템의 경우 전동식 워터펌프의 신뢰성을 확보하기 방열 설계를 고려해야 하며, 확장 표면의 적용은 모터 및 제어기 부품의 온도를 낮추는데 도움이 될 것으로 기대된다.

Nomenclature

| P : | power, W |

| T : | temperature, °C |

| ΔP : | discharge pressure, kpa |

| Q : | flow rate, LPM |

| V : | voltage, V |

| I : | current, A |

| η : | pump efficiency, % |

Acknowledgments

본 연구는 2020년도 산업통산자원부와 한국산업기술진흥원의 “지역대표중견기업육성사업” (과제번호 P0010401)과 지식경제부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20203010030010).

References

- M. Y. Lee, “Thermal Management of the Motor/battery System for Electric Driven Vehicles (VTMS),” Auto Journal, KSAE, Vol.33, No.12, pp.36-41, 2011.

- S. S. Yu, “Thermal Management of Hydrogen Fuel Cell Vehicles,” Auto Journal, KSAE, Vol.38, No.4, pp.22-26, 2016.

-

H. C. Chiu, J. H. Jang, W. M. Yan and R. B. Shiao, “Thermal Performance Analysis of a 30 kW Switched Reluctance Motor,” International Journal of Heat and Mass Transfer, Vol.114, pp.145-154, 2017.

[https://doi.org/10.1016/j.ijheatmasstransfer.2017.06.057]

-

S. C. Kim and H. G. Song, “A Study on Thermoflow Characteristics Analysis of Electric Water Pump,” Transactions of KSAE, Vol.20, No.5, pp.95-101, 2012.

[https://doi.org/10.7467/KSAE.2012.20.5.095]

-

D. H. Lim, S. C. Kim and M. S. Kim, “Thermal Analysis of an Electric Water Pump for Internal Combustion Engine Vehicles,” Int. J. Automotive Technology, Vol.14, No.4, pp.579- 585, 2013.

[https://doi.org/10.1007/s12239-013-0062-7]

-

J. Wernik, “Investigation of Heat Loss from the Finned Housing of the Electric Motor of a Vacuum Pump,” Applied Sciences, Vol.7, No.12, 1214, 2017.

[https://doi.org/10.3390/app7121214]

-

J. H. Jung, S. C. Kim and J. P. Hong, “A Study on Cooling Performance of In-wheel Motor for Green Car,” Transactions of the KSAE, Vol.20, No.1, pp.61-67, 2012.

[https://doi.org/10.7467/KSAE.2012.20.1.061]

- Y. R. Choi and S. S. Yu, “Evaluation of Heat Dissipation Characteristics of the Electric Water Pump Housing under Various Loads,” KSAE Spring Conference Proceedings, p.1004, 2020.

-

M. Grabowski, K. Urbaniec, J. Wernik and K. J. Wołosz, “Numerical Simulation and Experimental Verification of Heat Transfer from a Finned Housing of an Electric Motor,” Energy Conversion and Management, Vol.125, pp.91-96, 2016.

[https://doi.org/10.1016/j.enconman.2016.05.038]

- T. Y. Jeong and S. K. Jeong, “Efficiency Comparison according to Power Conversion Method and Performance Estimation for Battery Source BLDC Motor Propulsion System of Small Ships,” Journal of the Korea Society for Power System Engineering, Vol.14, No.1, pp.27-33, 2010.