다양한 구동 환경에 따른 액슬 오일의 마찰 거동 연구

Copyright Ⓒ 2021 KSAE / 182-04

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Lowering the viscosity of a vehicle lubricant is an effective way to improve the fuel economy of a vehicle. However, as the viscosity of oil decreases, the durability of the gears worsen, so we are unable to make the viscosity of the lubricants constantly low. This is a problem that needs a more careful approach. In this paper, five fully formulated rear axle oils were tested on a laboratory dynamo system using the HMC rear axle assembly. Axle transfer efficiency data was collected at various operating conditions. It shows separate friction behavior in each test condition. Physical properties of oils were also measured at various temperatures for studying the relationship between axle efficiency and physical properties. In this study, it was found that the relative effect of these physical properties on axle transfer efficiency varies with different operating conditions, and these results will be helpful in designing lubricants for vehicles.

Keywords:

Axle oil, Efficiency, Film thickness, Friction coefficient, Gear, Lubricant, Viscosity키워드:

액슬 오일, 전달 효율, 유막 두께, 마찰계수, 기어, 윤활, 점도1. 서 론

그동안 자원 고갈 및 환경 문제가 대두됨에 따라 운송 수단, 특히 자동차의 연비 향상의 중요성은 끊임없이 언급돼 왔다. 실제로 차량에 입력된 에너지원이 동력으로 전달되는 양은 반절도 되지 않기 때문에1) 자동차 회사들은 차량의 연비 향상을 위해 차량 경량화, 연료 연소 효율 향상 또는 엔진 및 변속기 효율 향상 등의 여러 기술들을 활발하게 연구해 왔으며 현재도 그 노력이 진행 중이다. 특히 윤활유의 점도 저하 혹은 첨가제 보강을 통한 윤활 개선에 의한 마찰 저감이 연비 향상에 큰 효과를 가져올 수 있다.2-8) 윤활유의 점도를 저감시킴에 따라 유체 저항이 감소되는데 그로 인한 전달 효율 향상을 기대할 수 있어 그동안 엔진오일, 변속기 오일, 액슬 오일 등의 윤활유의 저점도 사양이 개발 및 적용돼 왔고 실제로 연비 향상 효과를 얻을 수 있었다. 그러나 윤활유의 점도 저감은 유막 두께의 저하를 가져와 부품의 마모 및 내구 저하 등이 발생할 수 있으므로 한없이 윤활유의 저점도를 지향할 수는 없는 상황이며 각 부품과 그것의 마찰 특성을 이해하여 윤활유 개발에 접근할 필요가 있다.9) 특히 후륜 액슬 오일의 경우 10여 년 전만 해도 100 °C 동점도가 15.5 cSt 수준인 제품이 주입 으나 현재는 11.5 cSt 수준의 75W-85 등급이 유통되고 있다. 후륜 액슬은 기어에 가해지는 하중이 크고 엔진오일과 같이 주기적으로 교환하는 유종이 아니기 때문에 엔진오일이나 변속기 오일 대비 엄격한 내하중성능이 요구되고 있어 막연하게 오일 점도를 낮추기보다는 윤활유가 다양한 구동 환경에서 실제로 어떠한 마찰 거동을 보이는지 들여다보고 그에 따라 개발 방향을 세워야 한다. 과거에 액슬 오일의 점도 및 VI(Viscosity index: 점도지수) 등이 액슬 효율과 오일 온도에 끼치는 영향에 대한 연구가 진행된 적이 있으나 80W-90 수준의 고점도 오일을 사용하였으며 구체적인 액슬 구동 조건을 나타내지 않았다.10-12)

이에 본 연구에서는 하이포이드 기어로 구성된 승용 후륜 액슬을 다이나모에 장착 후 다양한 하중 및 속도에서 구동하여 액슬의 효율 및 오일의 온도를 측정하였으며 각 구동 조건에서의 마찰 거동을 확인하였다. 또한 Lab-scale에서 평가 가능한 점도, 유막 두께, 유체 윤활 마찰계수 그리고 경계 윤활 마찰계수가 대상 평가에서의 마찰 거동과 어떠한 연관이 있는지 연구하고자 한다.

2. 실험 조건

본 연구에서는 100 °C 동점도, 기유 점도, 기유 종류, VM(Viscosity modifier: 점도조절제) 함유 여부에 따른 기어오일 5종을 배합하여 액슬 대상 효율 평가와 물성 평가를 진행하였다.

2.1 평가 오일

본 연구에서 평가 진행한 오일의 상세 정보를 Table 1에 나타내었다. 100 °C 동점도 및 기유 점도, 기유 종류를 다양하게 하여 시료를 배합하였으며 시료 5종 모두 GL-5급 기어오일 첨가제 패키지인 Lubrizol社의 A6043을 7 %씩 처방하였다.

2.2 대상 효율 평가

본 연구에서는 HMC 후륜 양산 차종의 액슬 어셈블리를 다이나모에 장착하여 속도와 하중을 조절하면서 구동하는 작업을 진행하였으며 약 0.25분 간격으로 입/출력 토크와 속도 그리고 유온을 측정하였다. Photo. 1은 효율 평가에 사용한 다이나모의 실제 사진으로 ‘T’ 형상의 다이나모의 우측이 입력 축(Pinion), 위아래로(North/South) 놓인 부분이 출력 축(Wheel)이다. 입/출력 위치에서 HBM T12 토크미터를 통해 토크를 측정하고 Prime mover motor encoder을 이용하여 속도를 측정하였으며 액슬 어셈블리 내 유온이 150 °C를 넘지 않도록 공기를 불어넣으면서 최고 온도를 조절하였다.

Table 2는 액슬 대상 효율 평가 조건을 나타낸 것으로 다양한 하중+(200/400/750 Nm) 및 속도(500/1,500/2,500/4,000 rpm)에서 액슬 효율 데이터를 수집하였다.

액슬 대상 평가에서 얻어진 입력 축과 출력 축의 토크 및 속도(rpm) 값을 이용하여 액슬의 효율을 계산해 냈으며 그 과정은 식 (1)~(5)와 같다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

2.3 물성 평가

Table 1에서 소개한 다섯 가지 시료의 온도별 점도는 Anton Paar社의 MCR507을 이용하여 측정하였으며 동심 실린더 지오메트리를 사용하여 전단 속도 200 1/s에서 20~150 °C 온도 구간을 10 °C 간격으로 측정하였다.

기어오일 5종의 유막 두께는 광학 간섭을 원리로 쇠구슬과 유리 디스크 사이에 형성되는 유막 두께를 측정할 수 있는 PCS社의 EHD 장비를 이용하여 측정하였으며 하중 20 N, 속도 20~3,000 mm/s 구간에서 60, 90, 120 °C 온도 하에 평가 진행하였다. 윤활유의 유막 두께는 가해지는 하중에 큰 영향을 받지 않는다는 내용이 연구된 바 있으며13) 실제로 하중 1 N 조건 하에 측정된 유막 두께와 20 N 조건 하에 측정된 유막 두께의 차이를 분별하기 어려웠다. 따라서 장비 제어가 용이한 20 N 하중 하에 유막 두께를 측정하였다.

3. 결과 및 검토

본 연구에서 진행한 액슬 대상 효율 평가 결과를 구동 조건에 따라 마찰 거동을 분석해 보았으며 각 구동 조건에 따른 액슬 효율이 오일의 물성과 어떤 상관관계를 갖는지 확인하기 위해 회귀 분석을 진행하였다.

3.1 대상 효율 평가 결과

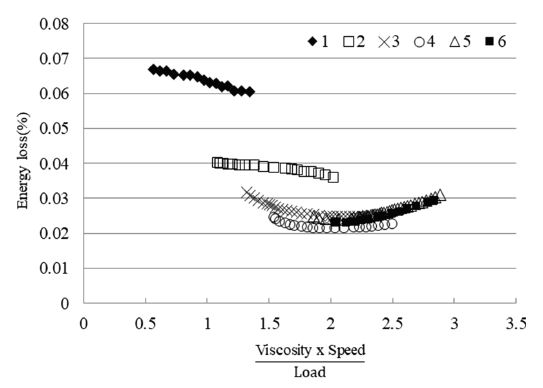

액슬의 대상 효율 평가로 얻어진 데이터를 이용하여 Stribeck curve를 그렸으며 기어오일 A에 대한 그래프를 Fig. 1에 나타내었다. 액슬 효율을 이용하여 식 (6)에 따라 에너지 손실을 계산하였고 하중과 속도는 집계된 데이터를 이용하였다. 효율 평가가 진행됨에 따라 오일의 온도는 증가했는데 이때 집계된 온도를 Fig. 2에 내삽하여 얻어낸 각 온도에서의 점도 값을 계산식에 활용하였다.

| (6) |

Fig. 1에서 기어오일 A는 Table 2에 나타낸 액슬 구동 조건에 따라 서로 다른 마찰 거동을 보임을 확인할 수 있다. 각 효율 시험 조건 1~6에서의 하중과 속도는 동일하게 유지되므로 X축의 변수는 오일의 점도가 유일하며 왼쪽이 점도가 낮아지는 방향이다.

효율 시험 조건 1(750 Nm/500 rpm), 2(750 Nm/1,500 rpm)의 경우 점도가 낮아짐에 따라 에너지 손실이 커지는 혼합 윤활의 마찰 거동을 나타낸다. 효율 시험 조건 3(400 Nm/1,500 rpm), 4(400 Nm/2,500 rpm)에서는 점도가 낮아지게 되면 에너지 손실 역시 낮아지다가 변곡점을 갖고 다시 높아지는 경향을 보이는데 이를 통해 점도에 따라 혼합 윤활과 유체 윤활 영역을 모두 나타냄을 알 수 있다. 효율 시험 조건 5(200 Nm/2,500 rpm), 6(200 Nm/4,000 rpm)은 점도가 낮아짐에 따라 에너지 손실도 낮아지는 유체 윤활의 마찰 거동을 나타낸다.

3.2 물성 평가 결과

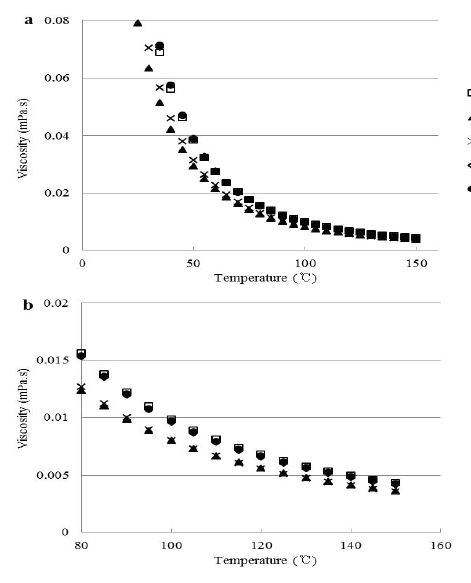

기어오일 5종의 점도 측정 결과는 Fig. 2에 나타내었다. 점도 등급이 같은 오일들은 비슷한 점도 거동을 보이며 온도가 높아질수록 점도 차이가 줄어듦을 확인할 수 있다.

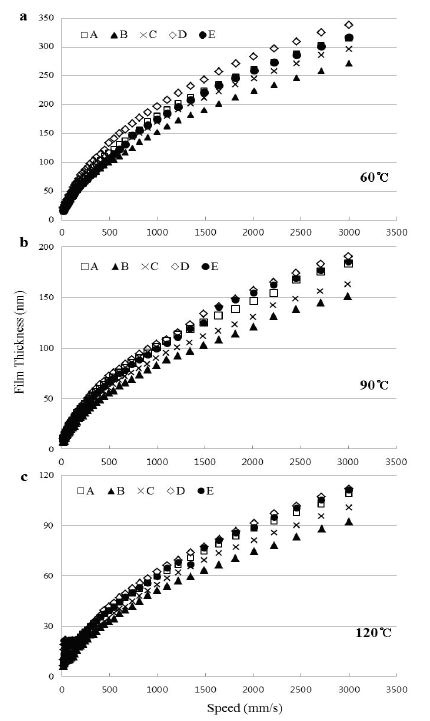

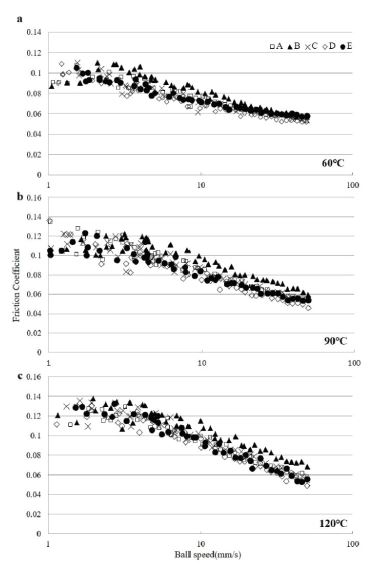

Fig. 3은 기어오일 5종의 유막 두께 측정 결과를 나타낸 것이다. 유막 두께는 D > E = A > C > B 순으로 측정 됐는데 이는 기어오일의 기유 점도에 따른 결과이며 고온일수록 유종에 따른 차이는 줄어들었다.

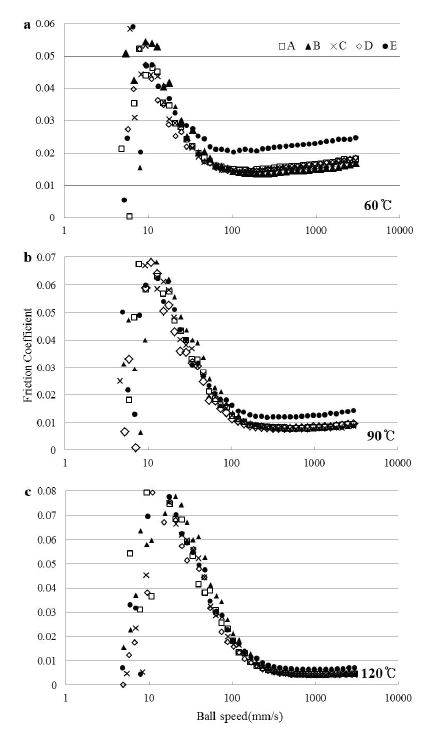

기어오일 5종의 마찰계수 측정 결과는 Fig. 4와 5에 나타내었다. Fig. 4는 유체 윤활 마찰계수 측정 결과이며 볼 속도가 500 mm/s 이상에서 그 거동을 확인할 수 있었다. 시료 E는 다른 기어오일에 비해 유체 윤활 마찰계수가 높게 측정됐는데 이는 Gr3 기유를 사용했기 때문으로 추측되며 유체 윤활 마찰계수는 점도보다 기유에 큰 영향을 받는다는 것을 알 수 있다. Fig. 5의 경계 윤활의 경우 볼 속도가 3 mm/s 이하인 영역에서 확인됐는데 유종에 따른 차이는 식별하기 어려웠다. 이는 다섯 가지 오일에 모두 GL-5급의 동일한 첨가제를 적용했기 때문인 것으로 추측된다. 볼 속도가 10 mm/s 이상인 영역에서는 속도가 증가할수록 마찰계수가 감소하는 혼합 윤활 마찰 거동을 보이며 기어오일 B가 다른 오일 대비 높은 마찰계수를 갖는 것을 확인할 수 있는데 이는 기어오일 B의 기유 점도 및 최종 점도 값이 낮기 때문으로 추정된다.

3.3 오일 물성과 액슬 효율의 상관관계 연구

기어오일의 점도, 유막 두께, 유체 윤활 마찰계수, 혼합 윤활 마찰계수가 액슬 효율에 어떤 영향을 미치는지 확인하기 위해 기어오일 A~E의 각 구동 조건에서의 온도에 따른 효율과 그 물성 분석 결과를 회귀분석 진행하였다. 기어오일의 유막 두께는 속도 3,000 mm/s에서의 값을 취했으며 유체 윤활 마찰계수는 볼 속도 1,000 mm/s, 혼합 윤활 마찰계수는 볼 속도 10 mm/s에서의 측정값을 선택하였다. 단순 회귀 분석을 통해 액슬 전달 효율에 대한 각 물성들의 유효 정도를 확인하였으며 증감에 따른 전달 효율의 변화 방향을 살펴보았다. 또한 다중 회귀 분석을 통해 물성 값으로 전달 효율을 예측할 수 있는 모델링을 시도해 보았으며 높은 R2 값을 얻을 수 있었다.

구동 조건 1, 2는 상대적으로 고하중/저속 구동 조건이다. 기어오일 A~E에 대해 효율 시험 조건 1, 2의 60/90/120 °C에서의 액슬 효율과 물성 측정값을 단순 회귀분석 진행한 결과 효율 시험 조건 1의 혼합 윤활 마찰계수의 P-value가 0.0225로(Table 4) 얻어졌는데 이는 0.05보다 낮아 유의한 값을 가지며 다른 물성 대비 현저히 낮음을 확인할 수 있다. 이것은 효율 시험 조건 1의 전달 효율에 있어 혼합 윤활 마찰계수의 영향성이 상대적으로 높다는 것을 암시한다. 효율 시험 조건 2의 경우 혼합 윤활 마찰계수의 P-value 값이 효율 시험 조건 1에 비해 높아지긴 했지만 여전히 다른 물성들에 비해 전달 효율에 대한 영향력이 크다. 고하중/저속 구동 조건에서는 점도의 영향은 상대적으로 적은 것으로 확인됐다. 또한 단순 회귀분석 결과 얻어진 각 계수의 부호를 보았을 때(Table 5) 유막 두께, 유체 윤활 마찰계수 그리고 점도는 높아질수록, 혼합 윤활 마찰계수는 낮아질수록 전달 효율이 상승함을 예측할 수 있었다. 이것은 유체 윤활 마찰계수가 낮아질수록 전달 효율이 높아진다는 Devlin 등14)의 연구 결과와 상반되는 결과이다.

단순 회귀에서는 각 물성의 R2 값이 0.5 이하로 매우 낮게 확인되었으나 1차 다중 회귀 분석 모형에서는 R2 값이 0.74로 계산됐고, 2차 다중 회귀 분석 모형에서는 R2 값이 0.97로 상승했다(Table 6).

중간 하중(400 N)에서 구동하는 조건에서는 속도에 따라 효율 시험 조건 3과 4가 서로 다른 거동을 보이는 것을 확인했다. 효율 시험 조건 3에서 유체 윤활 마찰계수가 전달 효율에 영향을 주는 것으로 확인된 반면 효율 시험 조건 4에서는 전달 효율에 영향을 주는 유의미한 물성을 찾을 수 없었다. 또한 점도와 혼합 윤활 마찰계수의 증감에 따른 전달 효율 방향도 반대로 나타났다.

다중 회귀 분석 시 n2 모델의 R2 값이 높게 계산되었으며(Table 6) 특히 효율 시험 조건 4의 경우 n3 모델링 결과 R2 값이 0.99로 얻어졌다.

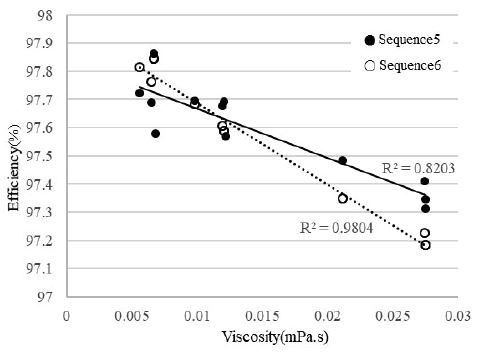

낮은 하중(200 N)에서 고속으로 구동하는 조건인 효율 시험 조건 5, 6에서는 모든 물성의 P-value 값이 유의미하게 나왔으나 그중 혼합 윤활 마찰계수의 영향도는 상대적으로 낮게 확인됐다. 저하중/고속 조건에서는 고하중/저속 조건과 반대로 유막 두께, 유체 윤활 마찰계수, 점도가 낮아질수록, 혼합 윤활 마찰계수는 증가할수록 전달 효율이 상승함을 알 수 있다(Table 5). 이것은 유막 두께가 높을수록 전달 효율이 높아진다는 Devlin 등14)의 연구 결과와 상반되는 결과이다. 효율 시험 조건 5, 6에서는 점도의 영향도가 큼과 동시에 단순 회귀분석만으로 전달 효율을 예측할 수 있을 만큼 높은 R2 값을 갖으며 그 내용은 Fig. 6에 나타냈다. 다중 회귀 분석에 따른 R2 상승 효과는 얻을 수 없었다.

4. 결 론

- 1) 다양한 속도와 하중 조건에서 액슬 다이나모 효율 평가를 진행한 결과 고하중에서는 점도가 높을수록, 저하중에서는 점도가 낮을수록 효율이 증가했고 이는 구동 조건에 따라 서로 다른 마찰 거동을 보임을 말해 준다.

- 2) 기어오일의 유체 윤활 마찰계수는 기유 종류에 영향을 받는데 같은 점도일 경우 Gr3가 PAO에 비해 마찰계수가 높다.

- 3) 고하중/저속 구동 조건의 액슬 효율은 혼합 윤활 마찰계수의 영향을 가장 크게 받는다.

- 4) 고하중/저속 구동 조건의 액슬 효율은 유막 두께, 유체 윤활 마찰계수, 점도가 높아질수록 좋아지며 혼합 윤활 마찰계수는 낮아질수록 좋아진다.

- 5) 저하중/고속 구동 조건에서 액슬 효율은 유막 두께, 유체 윤활 마찰계수, 경계 윤활 마찰계수, 점도의 영향이 유의미하게 작용한다.

- 6) 저하중/고속 구동 조건에서 액슬 효율은 유막 두께, 유체 윤활 마찰계수, 점도가 낮아질수록, 혼합 윤활 마찰계수는 증가할수록 전달 효율이 상승한다.

- 7) 거듭제곱 형태의 다중 회귀 분석으로 높은 R2 값을 갖는 전달 효율 예측 모형을 얻을 수 있음을 확인할 수 있었다.

Acknowledgments

액슬 다이나모 평가 및 시료 배합에 도움을 주신 Lubrizol과 SK 루브리컨츠 관계자 분들께 감사드립니다.

References

-

W. J. Bartz, “Gear Oil Influences on Efficiency of Gear and Fuel Economy of Cars,” Proceedings of the Institute of Mechanical Engineers: Journal of Automobile Engineering, Vol.214, No.2, pp.189-196, 2000.

[https://doi.org/10.1177/095440700021400208]

-

S. J. Jeong, S. K. Kim, G. S. Lee, J. Jeong and M. H. Kim, “Experimental and Numerical Assessment of the Effects of Various Coolant Temperature in Gasoline Vehicle on Fuel Consumption and Emissions,” Transactions of KSAE, Vol.25, No.3, pp.297-308, 2017.

[https://doi.org/10.7467/KSAE.2017.25.3.297]

-

M. T. Devlin, “Common Properties of Lubricants that Affect Vehicle Fuel Efficiency: A North American Historical Perspective,” Lubricants, Vol.6, No.3, p.68, 2018.

[https://doi.org/10.3390/lubricants6030068]

-

A. Gangopadhyay, S. Asaro, M. Schroder, R. Jensen and J. Sorab, “Fuel Economy Improvement Through Frictional Loss Reduction in Light Duty Truck Rear Axle,” SAE 2002-01-2821, 2002.

[https://doi.org/10.4271/2002-01-2821]

- K. Sung, N. Han, S. Park and Y. Cho, “The Effect of Lubricant Characteristics on Friction of Diesel Engine Using Non-firing Friction Tester and Correlation between Non-firing Friction and Fueleconomy,” KSAE Spring Conference Proceedings, pp.407-418, 2009.

- D. Bae, J. Ryoo, J. Cho and S. Yoo, “A Study for Fuel Economy Improvement of Engine Oil by Friction Modifier,” Lubricants Symposium, Vol.9, pp.127-132, 2004.

- H. G. Kim, “Experimental Study on the Effects of Low Viscosity Engine Oils on Fuel Economy,” Journal of KSTLE, Vol.26, No.5, pp.291-296, 2010.

- C. K. Kim, H. G. Kim and I. K. Lee, “On the Oil Film Behaviors of Engine Bearing with Low Viscosity Engine Oils,” 40th Proceedings of KSTLE Conference, Vol.6, pp.202-207, 2005.

- H. I. Kim, K. Lee and W. Cho “A Fundamental Study of Friction Characteristics According to the Temperature of Engine Oil,” KSAE Spring Conference Proceedings, pp.69-74, 2007.

-

V. Bala, G. Brandt and D. K. Walters, “Fuel Economy of Multigrade Gear Lubricants,” Tribotest Journal, Vol.7, No.4, pp.301-316, 2001.

[https://doi.org/10.1002/tt.3020070404]

-

M. T. Devlin, J. Senn, T. L. Turner, J. Milner and T. C. Jao, “Reduction in Axle Oil Operating Temperatures by Fluids with Optimized Torque Transfer Efficiencies,” Lubrication Science, Vol.18, No.1, pp.7-23, 2006.

[https://doi.org/10.1002/ls.2]

-

V. Bala, A. Rollin and G. Brandt, “Rheological Properties Affecting the Fuel Economy of Multigrade Automotive Gear Lubricants,” SAE 2000-01-2051, 2000.

[https://doi.org/10.4271/2000-01-2051]

-

B. Gecim and W. O. Winer, “Lubricant Limiting Shear Stress Effect on EHD Film Thickness,” Journal of Lubrication Technology, Vol.102, No.2, pp.213-220, 1980.

[https://doi.org/10.1115/1.3251474]

-

M. T. Devlin, J. Senn, M. Sturtz, V. Bala, J. Milner and T. C. Jao, “Improved Understanding of Axle Oil Rheology Effects on Torque Transfer Efficiency and Axle Oil Operating Temperature,” SAE 2003-01-1972, 2003.

[https://doi.org/10.4271/2003-01-1972]