유체-구조 연성 기법을 사용한 타이어 수막현상 해석

Copyright Ⓒ 2020 KSAE / 179-09

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Hydroplaning is a phenomenon that creates a water film between the tire and road surface, thus reducing the contact force between them. Tread pattern design is also an important factor in this reduction. Fluid-structure interaction(FSI) analysis is a method of calculating the formation of water film and buoyancy by connecting the structure(rubber tire) and the fluid(water) behavior together. However, FSI analysis for hydroplaning requires a significant amount of resources to model the details of the tread pattern. The CFD software FlowVision can lessen this requirement by using the Sub-Grid Geometry Resolution(SGGR) method that directly uses structural surface mesh for boundary information in a fluid analysis. In this study, several procedures have been identified that positively contribute to the stable response in the FSI analysis. We also found effect of moment, which reduces the rotational velocity in tires with unfavorable tread pattern.

Keywords:

Hydroplaning, Fluid-structure interaction, Finite volume method, Computational fluid dynamics, Buoyancy, Re-mesh키워드:

수막현상, 유체-구조 연성 해석, 유한체적법, 전산유체역학, 부양력, 격자 재구성1. 서 론

수막현상(Hydroplaning)은 타이어가 물을 밟았을 때, 물이 표면에 막을 형성하면서 타이어와 지면 사이의 접촉력을 감소시키는 현상1)이다. 이러한 수막현상을 방지하기 위해서 타이어가 지면에 닿는 영역인 트레드(Tread)에 특정한 패턴으로 홈을 새긴다. 홈은 물을 측면이나 후방으로 배출시키는 유로가 되어 수막의 형성을 억제한다. 그래서 패턴 설계에 따라 빗길 주행에서 성능과 안전성이 달라진다.

그러나 패턴 설계에 따른 배수성능을 분석하는 것은 만만치 않다. 실험적인 방법으로는 사진을 찍어 분석2,3)하거나 센서를 통해 마찰력 등을 측정하는 시험4-6)이 있지만 오차가 크고 실물 타이어가 필요하다는 단점이 있다. 그래서 초기설계 단계에서는 해석적인 방법을 주로 사용한다. 해석적인 방법은 복잡한 물리현상으로 인해 높은 난이도를 갖는 해석으로 유명하다. 철과 고무의 복합소재가 다층구조를 이루고 있는 타이어의 구조해석과 고속으로 회전하는 타이어에 부딪히는 유체를 같이 고려해야 하기 때문이다. 게다가 자동차용 타이어의 경우, 600 mm가 넘는 직경을 가지고 있지만 패턴은 수 mm 단위로 설계된다. 따라서 정확한 계산을 하기 위해서는 트레드 홈을 기준으로 격자를 생성해야 하며 많은 리소스가 요구된다. 그리고 완벽한 평지, 정확한 속도 등의 이상적인 조건이 적용된 해석에서 오차가 생각보다 크게 발생하는 문제도 있다.

수막현상 해석에서 타이어가 물에 의해 떠오르는 힘을 나타내는 부양력(Buoyancy)은 가장 중요한 결과이다. 기존 연구 결과를 보면 시간-부양력 그래프에서 작은 진동이 관찰12,16)된다. 이 진동은 시간에 따라 접지 형상(Footprint)이 변하는 타이어에서 자연스럽게 발생할 수 있다. 하지만 패턴에 의한 영향이 제대로 고려되지 않으면 불규칙적으로 나타나며, 결과를 비교할 때 데이터를 중첩시키는 문제를 발생시킨다.

본 연구에서는 타이어의 패턴에 따른 수막현상의 차이를 명확하게 분석할 수 있는 방안을 제시하고자 한다.

2. 해석 방법

수막현상에 대한 해석적인 접근을 시도한 초기에는 타이어의 움직임에 유체동역학 이론식을 접목하는 방법7,8)과 유체해석 코드에서 타이어를 강체로 사용하는 방법9,10) 등 유체 압력을 고려하기 위한 다양한 방법이 제안되었다. 그리고 2000년부터 현재까지는 유체코드와 구조코드를 연성(Fluid- Structure Interaction)하는 방법이 주로 사용되고 있다. 사용하는 코드와 연성 방법을 연구한 다수의 사례11-14)와 이를 활용한 연구들15-17)을 보면, 구조해석은 FEM(Finite Element Method), 유체해석은 FVM(Finite Volume Method)이 주로 사용되고 있다.

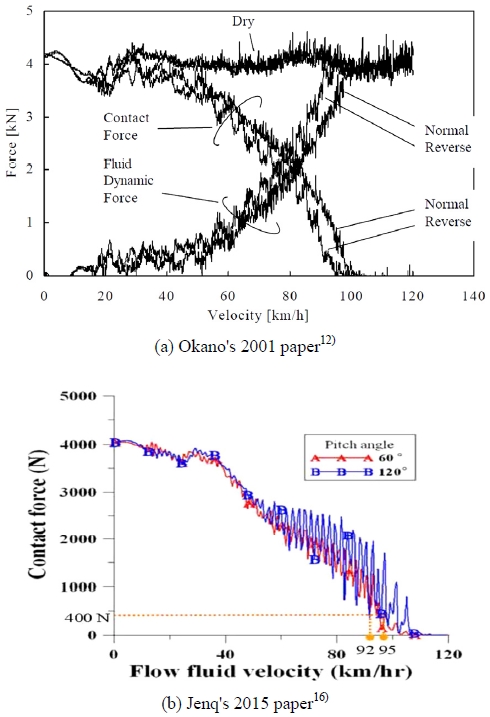

본 연구에서 대상으로 한 V형 패턴을 사용한 대표적인 해석 방법12,16)으로 계산된 결과를 Fig. 1에 나타내었다. 타이어가 완전히 떠오르는 속도를 찾기 위해서 가속하는 조건으로 접촉력(Contact Force)을 추적한 것이다. 0 km/h에서 타이어의 하중만큼 작용했던 접촉력이 속도가 점차 커지면서 부양력에 의해 점차 줄어드는 것을 알 수 있다.

타이어의 속도를 점차 증가시키는 방법은 타이어가 완전히 떠오르는 임계속도를 찾는 데 있어서는 효율적이다. 그러나 특정 패턴을 가지는 타이어의 부양력은 고정된 속도에서도 시간에 따라 변하게 된다. 즉 이와 같은 방법에서 부양력은 속도에 의한 변화와 패턴에 의한 영향이 동시에 나타나게 된다.

본 연구에서는 타이어의 이송속도를 고정함으로써 패턴 설계 변화에 따른 배수성능을 분석하려고 한다. 이러한 접근 방법으로 설계된 타이어 패턴의 성능을 부양력 등의 지표를 통해 수치적으로 파악하려고 한다.

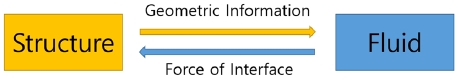

2.1 연성 해석 기법

연성 해석 기법은 서로 다른 영역을 계산하는 코드를 연결하여 좀 더 복잡한 물리현상을 시뮬레이션 하는 방법이다. 수막현상 해석에서 각각의 코드가 주고받는 정보를 Fig. 2에 도식화하였다. 구조 코드는 유체 코드로부터 힘을 넘겨받기 때문에 유체를 고려하지 않았을 때와 계산 난이도가 크게 다르지 않다. 하지만 유체 코드는 구조해석에서 변화된 형상 정보를 받아들이고 그에 맞게 격자를 다시 만드는 과정이 필요하다. 그래서 FVM 코드가 사용하는 격자 생성 방식과 재구성 방식은 계산의 안정성과 결과에 큰 영향을 미친다.

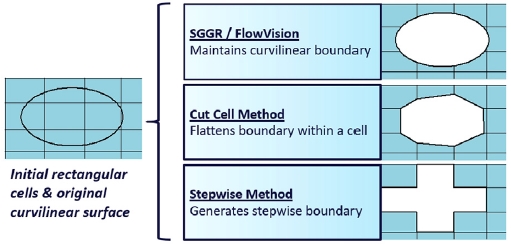

본 연구에서 사용한 유체코드 FlowVision은 Aksenov가 제시10)한 특수한 격자 생성 방식인 SGGR(Sub-Grid Geometry Resolution)을 사용한다. SGGR은 격자 생성에 있어 형상 정보를 사용한 다면체 요소를 사용함으로써 CAD 시스템의 형상 정보를 손실 없이 사용한다.

Fig. 3은 FlowVision의 SGGR 방법과 일반적인 격자 생성 방법을 비교한 그림이다. SGGR 방법은 구조 코드에서 사용된 외각 격자 정보를 변경 없이 사용하기 때문에 복잡한 타이어에서도 형상의 손실 없이 계산 격자를 구성할 수 있다.

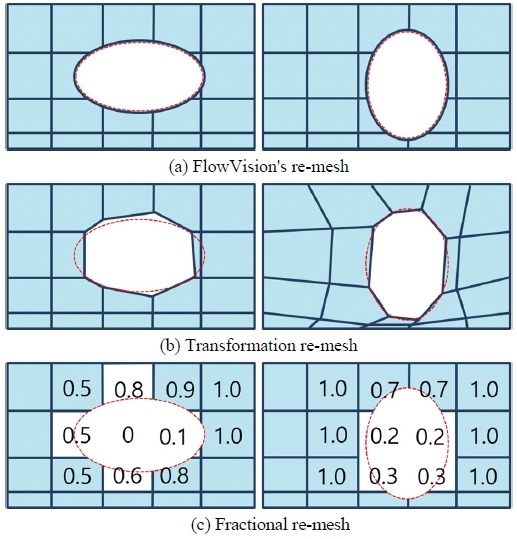

Fig. 4에 격자를 재구성하는 방식들을 비교하였다. 왼쪽 그림의 격자가 오른쪽 그림의 격자로 재구성된다. (b)와 (c)는 일반적으로 많이 사용되는 방식이다. (b)는 격자가 변할 때 부담을 줄이기 위해서 경계에 위치한 격자와 주변 격자가 함께 변하는 방식이다. (c)는 겹쳐지는 부분의 분률 정보를 추가로 사용하여 계산을 보정하는 방식이다. 그리고 (a)는 FlowVision에서 사용하는 방식으로 변화된 형상을 기준으로 위에서 언급한 SGGR 방법을 다시 적용한다. 따라서 계산 시점에 따라 격자 숫자가 달라지지만 형상의 경계는 온전하게 사용한다. 이는 복잡한 타이어의 형상을 처리하는데 효율적이며 안정적인 격자 재구성이 가능하고 비교적 적은 수의 격자로 정확한 계산이 가능하다.

2.2 해석 조건 및 방법

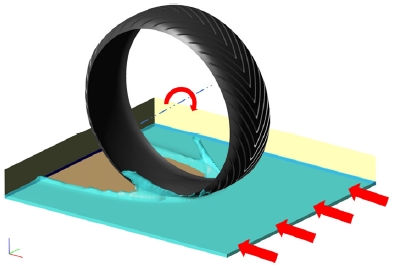

해석에는 16인치 타이어를 자체 제작하여 사용하였다. 회전 방향은 Fig. 5와 같이 진행 방향으로 V자 모양의 접지 형상이 그려지는 방향이다.

경계조건은 타이어가 아닌 바닥과 물이 이동하는 조건으로 풍동시험과 유사하다. 타이어는 회전 방향으로 구속되지 않고 지면과의 마찰에 의해서 회전속도가 결정된다.

타이어 회전에 직접적인 경계조건을 사용하지 않는 것은 실제 차량에 장착되는 타이어의 조건과 더 유사하기 때문이다. 샤프트로 동력이 전달되지 않는 경우에는 이 조건과 동일하며, 샤프트로 동력이 전달되는 경우에도 속도가 아니라 Torque로 입력된다. 그러므로 타이어의 회전속도는 독립변수로 사용하여 강력하게 구속하는 것보다 종속변수로 사용하는 것이 좋다. 그래서 수막현상에 의해서 발생하는 접촉력의 손실로 회전속도가 줄어드는 Transient 해석을 진행하였다. 타이어에 걸리는 축 하중은 5000 N이고 지면의 이동속도는 80 km/h, 물의 높이는 10 mm를 사용하였다.

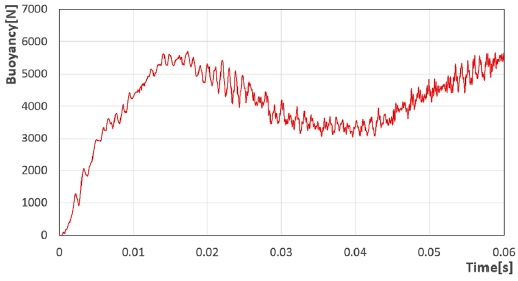

유체와 구조 각자의 영역을 계산하기 위해 각각의 코드를 세팅하였다. 연성을 하지 않은 계산을 통해 각각의 세팅이 문제가 없음을 확인하고 연성 해석을 진행하였다. Fig. 6은 타이어가 물에 닿는 시점부터 시간에 따른 부양력의 변화를 나타낸다. 그래프에는 작은 진동과 큰 진동이 발생한다. 우선 작은 진동은 패턴에 의해 발생한 것이다. 규칙성을 찾기 어렵기 때문에 오차가 포함된 것으로 판단된다.

약 0.05 s를 주기로 발생한 큰 진동은 타이어에 걸려있는 5000 N의 하중보다 큰 부양력이 발생하여 일어난 출렁거림이다. 그러므로 80 km/h의 속도에서 타이어가 지면에서 완전히 떠오르는 것으로 보인다.

Fig. 1에 나타낸 Okano와 Jenq의 해석 결과도 유사한 패턴을 갖는 타이어가 사용되었다. 하지만 타이어가 접촉력을 모두 잃은 시점의 속도는 각각 100 km/h와 105 km/h 정도로 나타나있다.

타이어의 형상과 물성, 해석 조건 등에서 차이가 있지만 발생한 부양력이 80 km/h를 기준으로 기존 연구결과와 약 2배의 수치적인 차이를 보였다. 결론적으로 유체와 구조코드에 별다른 문제가 없는 상태에서 바로 연성 해석을 진행한 결과는 좋지 않았다. 적지 않은 오차가 포함되었고 수치적으로도 기존 연구결과들과 큰 차이를 보였다. 연성 해석을 위한 추가적인 세팅이 필요해 보인다.

연성 해석을 진행하기 전에 마른 바닥에서 타이어를 회전시키는 해석과정이 있다. FEM 코드로 진행하는 이 해석은 빠른 수렴을 위해서 정상상태(Steady-state) 방법이 주로 사용된다. 그래서 FVM 코드와의 연성 해석으로 넘어갈 때 Transient로 방법을 바꿔야 한다. 하지만 해석 방법을 바꾸는 과정이 부드럽게 넘어가는 것은 어렵다. Transient 해석의 결과는 정상상태의 고정된 결과와 다르게 진동하기 때문이다. 그래서 해석 방법을 Transient로 바꾸면서 FVM 코드와의 연성은 하지 않는 단계를 추가하였다.

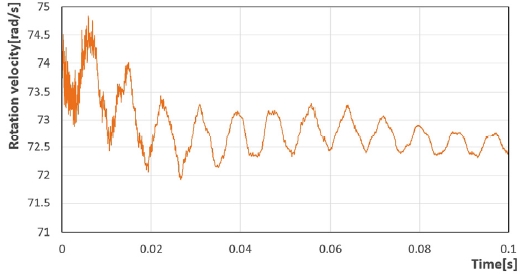

Fig. 7에 나타낸 타이어 회전속도의 변화를 보면 일정한 패턴이 반복되고 그 값과 진폭은 점차 감소하는 것을 알 수 있다. 그러므로 FEM 코드의 Transient 해석을 먼저 수행하면 해석 방식의 변화로 인한 오차를 줄이고 연성 해석에서 더 안정적인 결과를 얻을 수 있다.

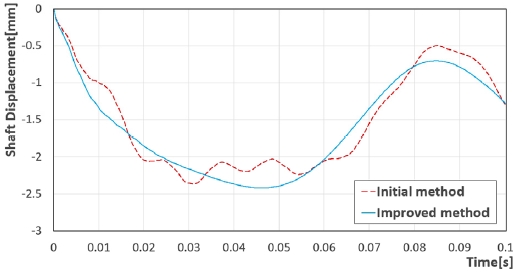

Transient 해석을 안정시키는 단계에서 타이어 축의 변위가 불안정한 것을 발견하였다. Fig. 8의 점선을 보면 진폭이 조금씩 감소하는 0.01 s 주기의 진동이 있다. 이 진동은 타이어 외부에서 가해지는 힘과 내압 간의 평형상태를 계산하는 과정에서 발생한 것으로 판단된다. 현실에서 존재하는 진동이 아니기 때문에 빠르게 소멸시키기 위한 감쇠 옵션을 추가하였고 결과를 실선으로 나타내었다.

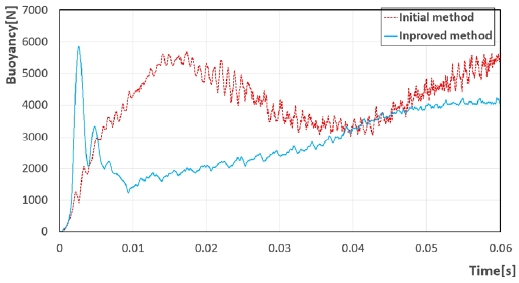

개선한 해석 방법으로 연성 해석을 진행하였다. Fig. 9는 기존의 초기 해석 방법과 개선된 해석 방법으로 계산한 부양력이 나타낸다. 실선으로 표시된 개선된 해석 방법의 부양력에서는 규칙성을 갖는 약 0.0023 s 주기의 진동을 파악할 수 있다. 0.0023 s는 하나의 패턴이 차지하는 각도를 회전속도로 나눈 값과 일치한다. 그러므로 동일한 주기로 규칙성이 파악되지 않는 초기 해석 방법과 비교했을 때, 오차가 상당히 감소된 것이다. 과도하게 발생했던 부양력의 수치도 낮아졌기 때문에 타이어가 완전히 떠오르지 않았다.

3. 정방향과 역방향 비교

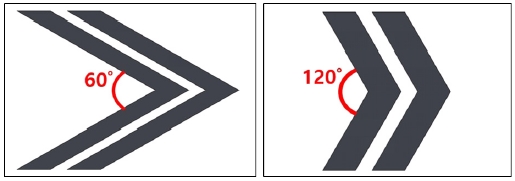

본 연구에서 제안한 해석 방법으로 V자 모양의 패턴을 갖는 타이어의 정방향과 역방향 회전을 비교하였다. Fig. 10에 나타낸 것처럼 패턴의 각도가 각각 60도와 120도인 두 가지 타이어를 사용하였으며, 정방향은 Fig. 5에 나타낸 방향이다. 일반적으로 이런 형태의 패턴을 가진 타이어의 경우 정방향 회전에서 성능이 더 우수한 것으로 알려져 있다.

3.1 부양력과 회전속도

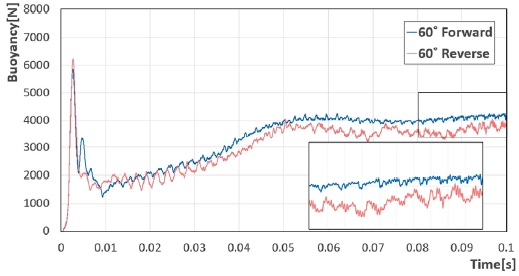

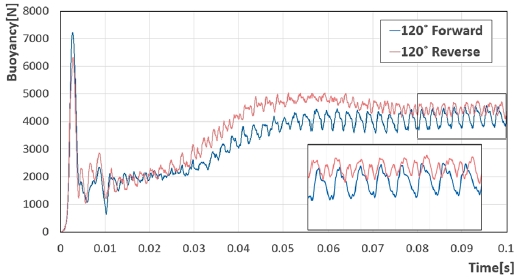

Fig. 11은 60도 각도의 패턴을 갖는 타이어의 정방향과 역방향 부양력을 나타내고 Fig. 12는 120도 각도의 패턴을 갖는 타이어의 정방향과 역방향 부양력을 나타낸다. 모두 4000 N 정도로 수치적인 차이는 크게 나타나지 않았다. 하지만 정방향의 부양력이 역방향의 부양력 보다 더 규칙적으로 나타났다. 약 0.0023 s의 주기를 갖는 이 진동은 시간에 따라 나타나는 패턴에 영향을 나타낸다. 그러므로 정방향의 타이어는 의도한 대로 패턴에 의한 배수가 일정하게 일어나는 것으로 볼 수 있다. 반면 역방향의 경우 불규칙한 진동으로 보아 패턴에 따른 배수가 일정하지 않은 것으로 보인다.

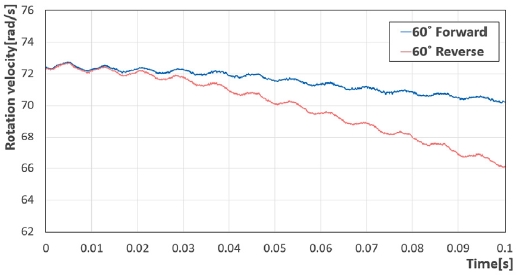

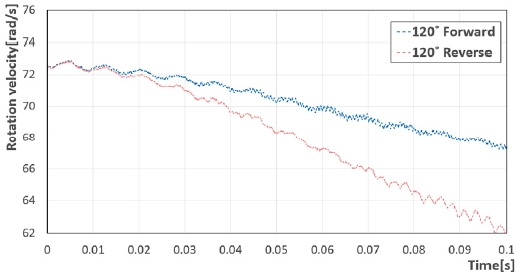

전체적인 부양력은 120도의 경우 정방향이 낮게 나왔지만 60도 패턴의 경우 미세하게 정방향의 부양력이 더 크게 나타났다. 따라서 일반적으로 알려진 정방향의 성능이 더 우수하다는 내용과 일치하지 않는다. 이를 설명하기 위해 Fig. 13, 14에 0.1 s의 시간 동안 타이어의 회전속도 변화를 추가적으로 분석하였다. 회전 속도는 정방향의 경우 2.7 % 감소하였으나 역방향의 경우 8.3 % 감소하였다. 또한 0.07 s 이후로 일정한 차이를 보였던 부양력과 달리 회전속도 차이는 지속적으로 벌어짐을 알 수 있었다.

일반적으로 타이어의 회전속도 감소는 지면과 타이어의 접촉력 손실로 인한 미끄러짐으로 설명한다. 발생하는 부양력만큼 마찰력이 감소하기 때문이다. 60도 정방향의 경우 발생한 부양력은 역방향의 부양력 수치보다 더 크지만 회전속도는 더 적게 감소하였다. 이는 타이어와 지면 사이의 마찰력이 아니라 다른 힘이 작용한 것으로 판단된다.

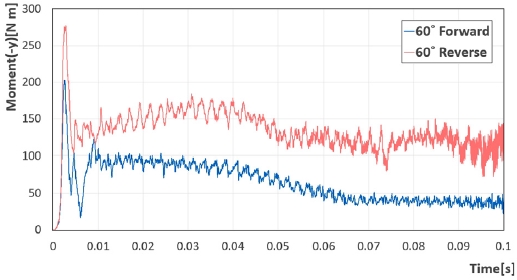

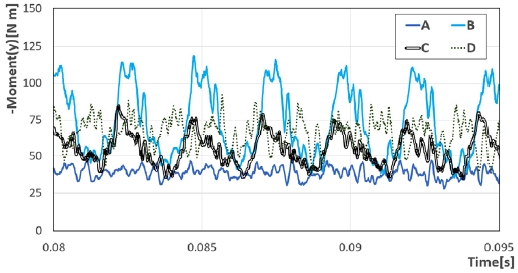

Fig. 15에서 60도 타이어가 유체로부터 받는 모멘트를 계산하였다. 타이어의 회전 방향과 반대 방향을 양수로 나타냈기 때문에 값이 클수록 회전 방향과 반대 방향으로 걸리는 저항이 더 크게 작용하는 것을 의미한다. 역방향 회전에서 모멘트가 더 크게 나타났으며, 회전속도의 경향과 일치하는 것으로 확인되었다.

결론적으로 60도 역방향 타이어는 부양력 결과로 볼 때 정방향 타이어보다 우수한 것으로 판단되었지만 추가로 고려된 모멘트에서는 반대의 결과가 나타났다. 그러므로 배수성능 분석에는 부양력뿐 아니라 모멘트에 대해 고려할 필요가 있다.

3.2 추가 분석 방법

수치화된 결과인 부양력과 회전속도는 패턴 설계의 성능을 효율적으로 비교할 수 있는 지표이다. 그러나 이전의 60도 패턴의 정방향과 역방향을 비교한 해석 결과와 같이 회전속도의 변화를 무시할 경우에는 역방향의 결과가 정방향보다 양호하다는 잘못된 결론을 내릴 수 있다. 이에 따라 추가적으로 물의 유동, 수막의 형태 등의 분포를 분석하였다.

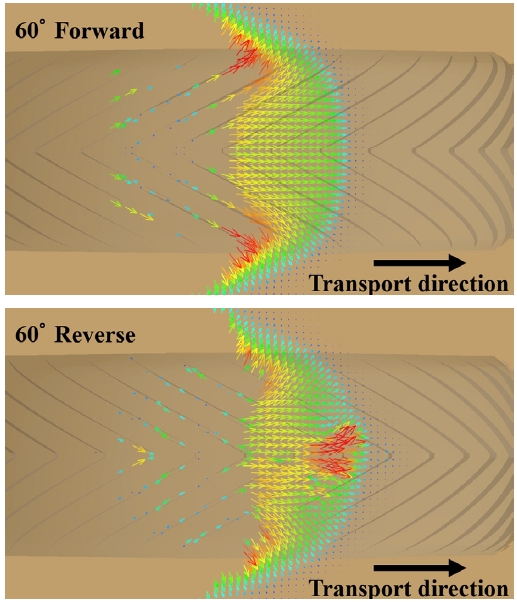

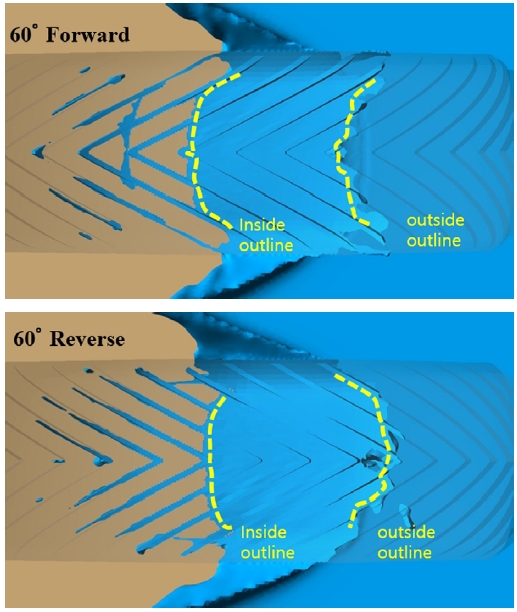

Fig. 16에 60도 패턴 타이어의 정방향 및 역방향 회전에서 유동을 속도 벡터로 가시화하였다. 트레드 홈에서 형성되는 유동은 전방으로 향하기 때문에 물은 정방향에서는 측면, 역방향에서는 중심으로 향한다. 그러므로 물을 전방 중심부로 모으면서 나아가는 역방향 타이어의 배수가 상대적으로 불리하다. 이는 부양력 결과가 정방향에 비해 규칙성이 떨어진 결과를 설명한다.

수막의 형태를 나타낸 Fig. 17을 보면 정방향 타이어에서 안쪽 경계선의 모양이 역방향 대비 더 볼록함을 볼 수 있다. 물이 들어오는 방향이 패턴의 모양과 일치하기 때문에 구조적으로 물이 더 잘 파고든 것으로 판단된다. 정방향 타이어에서 물이 안쪽으로 더 깊게 파고들어 패턴에 따른 배수가 더 우수함에도 부양력이 더 크게 나타난 원인으로 판단된다.

바깥쪽 경계선을 비교하면 굴곡의 방향이 달라 물이 고여있는 모양만으로 배수가 어느 방향으로 일어나는지 알 수 있다. 또한 정방향 타이어에서 수막의 위치가 좀 더 왼쪽으로 형성된 것을 알 수 있다.

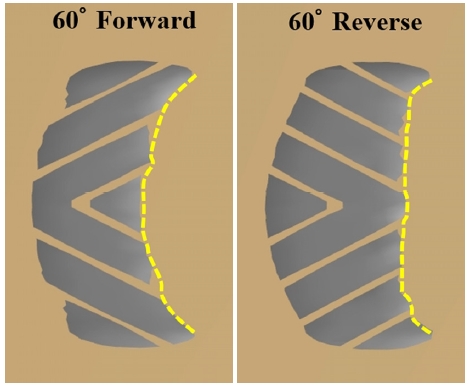

따라서, 접지 형상을 나타낸 Fig. 18에서 굴곡이 다르게 형성되었다. 또한 부양력의 수치적인 차이로 인해 정방향의 접지 형상이 역방향의 접지 형상보다 면적이 작은 것을 알 수 있다.

4. 패턴 형상 변화에 따른 비교

4.1 패턴 형상 정의 요소

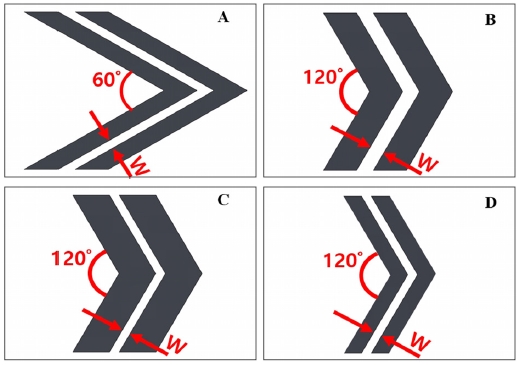

V형 패턴 타이어의 형상을 정의하는 요소에는 각도뿐만 아니라 홈의 형상과 이에 따른 피치의 수 등이 있다. 이에 따른 배수성능의 영향을 관찰하기 위하여 4가지의 패턴을 설계하였다. 설계 변수로는 각도(60, 120도), 홈의 폭(3.06, 5.30 mm), 전체 면적 대비 홈의 면적(0.17, 0.2), 피치 수(38, 66)를 고려하였다. 피치 수는 홈의 크기와 전체 면적 대비 홈의 면적에 의해 자동으로 결정된다. 자세한 형상 정보는 Fig. 19과 Table 2에 표시하였다.

B, C, D 패턴은 모두 120도의 각도를 갖고 있지만 A 패턴과 각각 서로 다른 요소에서 차이가 있다. 각도를 제외하고 B 패턴은 홈의 너비, C 패턴은 홈의 면적비, D 패턴은 피치 수가 A 패턴과 다르게 설계되었다.

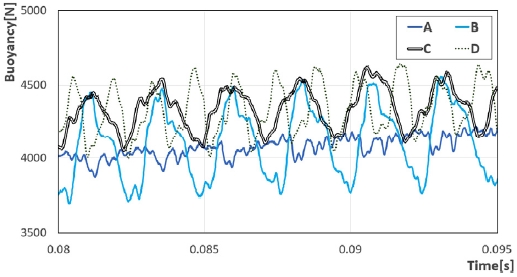

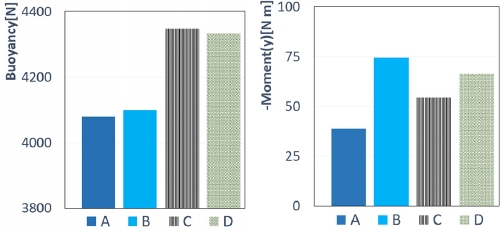

4.2 패턴 각도로 인한 배수성능

계산된 부양력과 모멘트를 각각 Fig. 20와 Fig. 21에 확대하여 나타내었다. 패턴 형상에 따라 작은 진동이 서로 다른 것을 알 수 있다. 이러한 파형은 성능과 관련된 추가적인 정보를 담고 있다. 진폭이 가장 작은 A에서 가장 균일한 배수가 일어나는 것을 알 수 있다. 또한 각각의 파형은 결과가 중첩된 상황에서 서로가 구분되도록 한다.

Fig. 22에 나타낸 것과 같이 시간 평균을 이용하면 수치적인 차이를 보다 직관적으로 파악할 수 있다. 부양력은 A와 B, 모멘트는 A가 낮게 나타났다. 이는 A, B가 C, D에 비해 적은 부양력이 발생한 것과 A가 가장 낮은 회전저항을 받는 것을 의미한다. 그러므로 80 km/h의 조건에서 패턴이 60도로 설계된 타이어는 120도로 설계된 타이어보다 배수성능이 우수하다.

5. 결 론

타이어의 배수성능 해석에서 패턴 설계에 의한 영향을 확인할 수 있는 해석 방법을 제시하였다. 본 연구에서 얻은 시간-부양력 그래프에서는 패턴 설계에 따라 서로 다른 파형을 갖는 작은 진동이 규칙적으로 나타나 기존 연구 대비 패턴 형상이 해석에 적절히 반영됨을 확인할 수 있었다.

타이어의 회전속도는 지면과의 마찰 외에 물로부터 발생하는 모멘트로도 감소할 수 있다. 또한 부양력과 모멘트로 분석한 성능은 서로 상응하지 않을 수 있으므로 배수성능은 두 가지를 모두 고려하여 평가되어야 한다.

타이어 패턴 설계의 요소인 각도, 피치 수, 홈의 너비에 따른 배수성능 분석을 진행하였고 이들의 영향을 잘 반영하는 결과를 도출하였다.

Acknowledgments

본 연구 진행에 많은 도움을 주신 금호타이어 설계해석팀 여러분께 감사드립니다.

References

- W. B. Horne, “Tire Hydroplaning and Its Effects on Tire Traction,” Highway Research Record, Issue 214, pp.24-33, 1968.

-

R. W. Yeager, “Tire Hydroplaning: Testing, Analysis, and Design,” The Physics of Tire Traction, pp.25-63, 1974.

[https://doi.org/10.1007/978-1-4757-1370-1_3]

- C. Choi and Y. Oh, “Hydroplaning Research with High Speed Camera,” KSAE Fall Conference Proceedings, pp.944-949, 2006.

- S. Youk and Y. Oh, “Hydroplaning Research According to the Tire Air Pressure Change,” KSAE Fall Conference Proceedings, pp.931-936, 2006.

- Q. Lu and B. Steven. Friction Testing of Pavement Preservation Treatments: Literature Review, Technical memorandum of University of California Pavement Research Center, No.UCPRC-TM-2006-10, 2006.

- Y. K. Kang, J. S. Hwang and Y. J. Oh, “Evaluation of Tire Lateral Hydroplaning using Measured Vehicle Acceleration,” Proceedings of the KSNVE Annual Spring Conference, pp.623-625, 2013.

- K. S. Lee, “A Computationally-Efficient Method to Analyze Viscous Hydroplaning of Pneumatic Tires,” KSAE Fall Conference Proceedings, pp.229-234, 1995.

- K. S. Lee, “Analysis on the Viscous Hydroplaning of Pneumatic Tires with Hydrodynamic Lubrication Theory,” KSAE Fall Conference Proceedings, pp.93-99, 1996.

- J. Woo and H. Kim, “A Numerical Simulation of a Multi-phase Flow mixed with Air and Water Around an Automobile Tire,” Transactions of KSAE Vol.6, No.4 pp.101-107, 1998.

- A. Aksenov, A. Dyadkin and A. Gudzovsky, “Numerical Simulation of Car Tire Aquaplaning,” ECCOMAS Computational Fluid Dynamics Conference, pp.815-821 1996.

- Y. Nakajima, E. Seta, T. Kamegawa and H. Ogawa, “Hydroplaning Analysis by FEM and FVM:Effect of Tire Rolling and Tire Pattern on Hydroplaning,” Int. J. Automotive Technology, Vol.1, No.1, pp.26-34, 2000.

-

T. Okano and M. Koishi, “A New Computational Procedure to Predict Transient Hydroplaning Performance of a Tire,” Tire Science and Technology, Vol.29, No.1, pp.2-22, 2001.

[https://doi.org/10.2346/1.2135228]

-

C. W. Oh, T. W. Kim, H. Y. Jeong, K. S. Park and S. N. Kim, “Hydroplaning Simulation for a Straight-grooved Tire by Using FDM, FEM and an Asymptotic Method,” Journal of Mechanical Science and Technology, Vol.22, pp.34–40, 2008.

[https://doi.org/10.1007/s12206-007-1004-y]

-

T. W. Kim and H. Y. Jeong, “Hydroplaning Simulations for Tires Using FEM, FVM and an Asymptotic Method,” Int. J. Automotive Technology, Vol.11, No.6, pp.901–908, 2010.

[https://doi.org/10.1007/s12239-010-0107-0]

- S. W. Hwang, W. C. Park, K. M. Jeong and K. W. Kim, “Effect of Tire Tread Pattern Design on Hydroplaning Performance Using Design of Experiments,” KSAE Annual Conference Proceedings, pp.674-675, 2013.

- S. T. Jenq and Y. S. Chiu, “Transient Hydroplaning Performance of Inflated Radial Tire with V-shape Grooved Tread Pattern Using LS-DYNA Explicit Interactive FSI Scheme,” Journal of the Chinese Society of Mechanical Engineers, Vol.36, No.2, pp.135-144, 2015.

- Y. S. Kim, S. R. Kim, K. D. Sung and M. K. Cho, “A Study on Tread Pattern Characteristic of the Tire by using Lateral Hydroplaning Analysis,” KSAE Spring Conference Proceedings, pp.351-353, 2016.