자동 변속기 록업 클러치 댐퍼 스프링의 동하중 분석

; Wonsik Lim*, 2)

; Wonsik Lim*, 2) ; Jaehyeon Park2)

; Jaehyeon Park2) ; Sung-cheon Park3) ; Ginook Song4) ; Sungyuk Hur4) ; Kyungtae Kim4)

; Sung-cheon Park3) ; Ginook Song4) ; Sungyuk Hur4) ; Kyungtae Kim4)

Copyright Ⓒ 2020 KSAE / 179-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The lock-up clutch of a torque converter is used to enhance the efficiency of the automatic transmission. It is composed of a circumferential friction surface and a torsional damper spring. A damper spring is shocked by the dynamic load transmitted from the engine output shaft and transmission input shaft. The causes of this dynamic load are the engine torque, shifting shock, and impact torque of the driving wheel. Engine shock or shifting shock can be predicted through a performance test. However, the impact of the driving wheel is unpredictable due to the random road conditions. In this study, typical dynamic loading conditions are considered in order to calculate the impact of the damper spring. Quantitative analysis shows that the impact of the driving wheel is 5.8 times that of the engine’s exciting torque.

Keywords:

Damper spring, Lock-up clutch, Impact, Dynamic, Transient키워드:

댐퍼 스프링, 록업 클러치, 충격, 동적, 과도1. 서 론

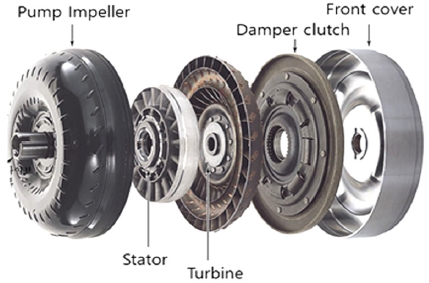

현재 소비자의 선호도에 따라 차량의 안락감, 정숙성, 진동과 같은 감성품질이 차량의 성능 못지않게 중요한 요소로 자리 잡고 있다.1) 자동변속기 차량의 경우 토크 컨버터의 효율을 높이기 위해 록업 클러치를 장착하게 된다. 록업 클러치를 체결하게 될 때 입력 축과 출력 축의 회전 속도 차에 의해 충격이 발생하게 된다.2,3) 이러한 충격을 완화하기 위해 록업 클러치 내부에는 댐퍼 스프링이 장착되어 있다.4,5)

댐퍼 스프링에 작용하는 동하중은 크게 3 가지로 분류할 수 있다. 첫 번째로 엔진 가진에 의한 댐퍼 스프링 충격, 두 번째로 록업 클러치 결합 충격 및 변속 충격, 마지막으로 주행 상황에 따른 노면과 구동륜 사이의 외부 충격이 있다.6) 본 연구에서는 댐퍼 스프링에 작용하는 동하중을 분석하여 댐퍼 장치 설계시 중요 자료로 활용하고자 한다.

2. A/T 차량 시스템 모델링

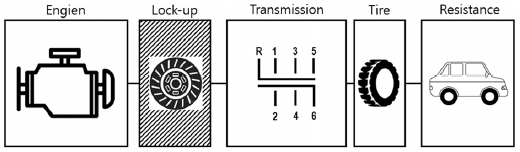

A/T 차량을 엔진, 토크 컨버터 및 록업 클러치, 변속기, 구동륜, 주행 부하계로 나누어 모델링을 진행 하였다. 본 연구에서는 토크 컨버터 및 록업 클러치를 중점적으로 분석하여 연구를 진행하였다.

2.1 엔진 성능 모델링

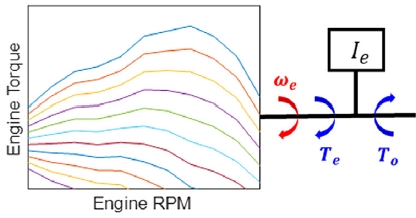

연구대상 엔진은 가솔린 1.6 GDI가 적용되었다. 해당 엔진의 최대 파워는 132 hp, 최대 토크는 161Nm이다. 엔진 성능 모델링은 Fig. 3과 같다.

엔진 회전관성은 피스톤, 크랭크 축, 플라이 휠 등의 회전 관성들을 하나의 회전 관성으로 등가화 한 값이다. 엔진 성능 곡선의 경우 최대 토크와 최대 파워를 기준으로 APS의 비율에 맞춰 가공한 값을 적용하였다. 해당 시스템의 운동방정식은 다음과 같다.

| (1) |

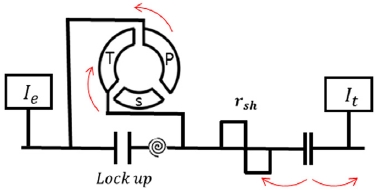

2.2 토크 컨버터 및 록업 클러치 성능 모델링

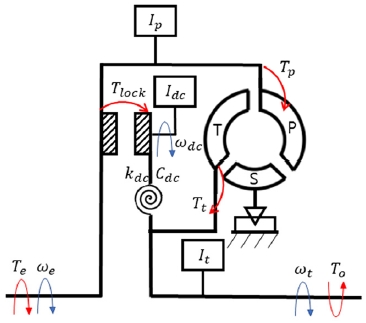

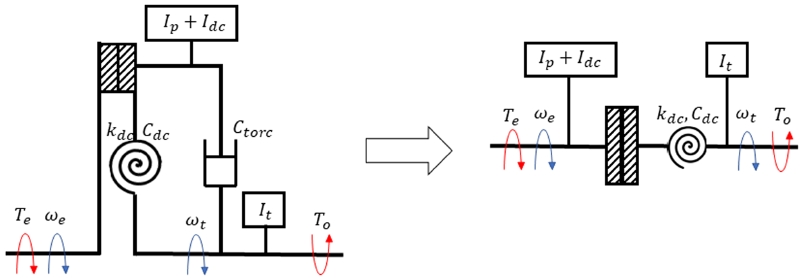

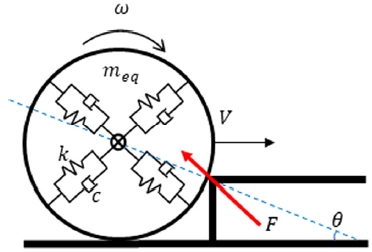

토크 컨버터 및 록업 클러치를 Fig. 4와 같이 모델링 하였다. 펌프의 등가 회전관성(Ip), 터빈의 등가 회전관성(It), 댐퍼 클러치의 등가 회전관성(Idc) 등 총 3자유도 시스템으로 모델링을 구성하였다. kdc는 댐퍼 스프링의 강성, Cdc는 스프링과 하우징 사이의 마찰에 의한 댐핑계수이다. 식 (2) ~ 식 (4)는 시스템의 운동방정식, 식 (5) ~ 식 (7)은 토크 컨버터의 용량계수, 토크비, 속도비, 토크 컨버터의 효율을 정의고 있다.

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

본 연구에서는 댐퍼 클러치에 장착되는 토셔널 스프링을 중점적으로 분석하기 때문에 록업 클러치는 항상 결합되어 있는 것으로 모델링을 진행하였다. 록업 클러치를 결합하게 되면 2자유도 시스템이 되고 해당 시스템의 운동방정식은 다음과 같다.

| (8) |

| (9) |

Fig. 4에서 알 수 있듯이, 록업 클러치를 결합하면, 토크 컨버터의 펌프와 터빈은 토션날 스프링을 사이에 두고 직결하는 상황이 되므로, 약간의 상대적인 축 진동이 나타날 수 있고, 그에 따라 토크 컨버터 내부에서는 상대적인 유체 유동이 나타난다. 이러한 직결된 토크 컨버터는 등가의 댐퍼로 고려될 수 있는데, 그 효과가 토셔널 스프링 내부의 마찰에 의한 댐핑 효과에 비해 크지 않기 때문에 그 영향도를 무시하였다. 이에 대한 모델링 Fig. 5와 같다.

2.3 변속기 성능 모델링

연구대상 변속기는 A6GF1-2가 적용되었다. 해당 변속기는 싱글 유성기어 2개, 더블피니언 유성기어 1개로 구성되어 있으며 4개의 클러치와 1개의 원웨이 클러치, 1개의 브레이크를 포함하고 있다. 변속기의 기어비와 최종감속기는 Table 1과 같다.

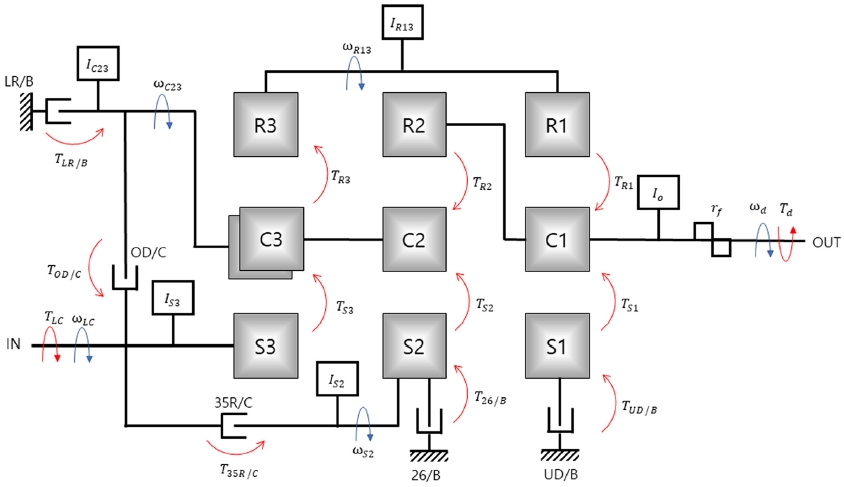

해당 변속기의 작동 특성 및 운동방정식을 분석하기 위하여 Fig. 6과 같이 모델링 하였다. 해당 변속기의 링기어 회전관성(IR13), 캐리어 회전관성(IC23), 및 선기어 회전관성(IS3,IS2), 변속기 출력축 회전관성(Io) 등 5자유도 시스템으로 모델링하였다.

변속기의 입력축은 더블피니언 유성기어의 선기어와 연결되어 있고 출력축은 1번 싱글 피니언 유성기어의 캐리어와 연결되어 있다. 식 (10) ~ 식 (14)는 시스템의 운동방정식, 식 (15) ~ 식 (17)은 유성기어 식이다.

| (10) |

| (11) |

| (12) |

| (13) |

| (14) |

| (15) |

| (16) |

| (17) |

2.4 구동륜 성능 모델링

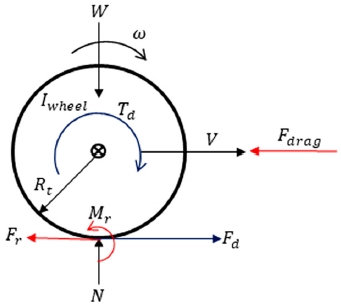

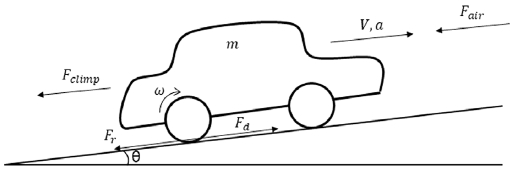

파워트레인 출력축과 연결되어 있는 구동륜 부분의 성능 모델링은 Fig. 7과 같다.

구동륜 성능 모델링에서 V는 타이어의 선속도, ω는 타이어의 회전속도, W는 구동륜에 걸리는 차량의 무게, N은 구동륜을 바치고 있는 수직항력, Fr은 타이어의 구름저항력, Mr은 타이어의 구름저항 모멘트, Td는 파워트레인의 구동토크, Fd는 타이어 슬립에 의한 마찰력(구동력), Fdrag는 타이어 중심으로 들어오는 주행부하, Rt는 타이어 반경을 의미한다. 구동륜 중심에 작용하는 힘은 차체에 작용하는 부하이고 구동륜에 작용하는 토크는 파워트레인에 작용하는 부하이다. 구동륜에 작용하는 토크 요소는 구름저항력에 의한 토크, 구름저항모멘트, 구동력에 의한 토크가 있다. 그 중 구름저항력에 의한 토크와 구름저항모멘트는 서로 상쇄된다. 해당 요소들의 수식은 아래와 같다.

| (18) |

| (19) |

| (20) |

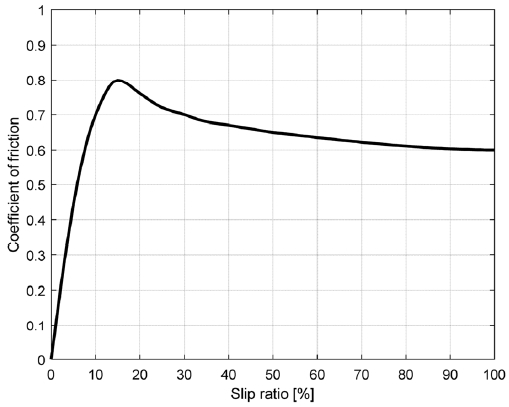

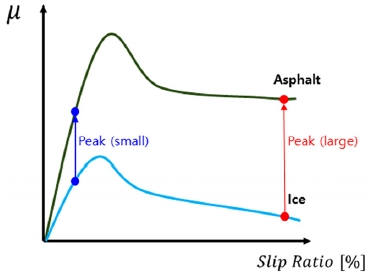

구동륜에서 구동력(Fd)을 계산하기 위해서는 슬립을 고려해야 한다. 노면과 구동륜 사이의 마찰계수는 슬립율에 따라 결정된다. Fig. 8은 아스팔트 도로에서 슬립율에 따른 노면의 마찰계수이다. 슬립율은 다음과 같이 정의된다.

| (21) |

| (22) |

3. 록업 클러치 충격 분석

댐퍼 스프링에 충격이 발생하는 경우는 ,엔진 가진 충격, 변속 충격, 구동륜으로부터 들어오는 외부 충격 등의 세 종류 상황으로 분류될 수 있다. 본 연구에서는 각 상황별 댐퍼 스프링에 작용하는 충격량을 계산하였다. Fig. 10은 해당 댐퍼 스프링의 실제 장착 모습이다.

3.1 엔진 가진에 의한 록업 클러치 충격 분석

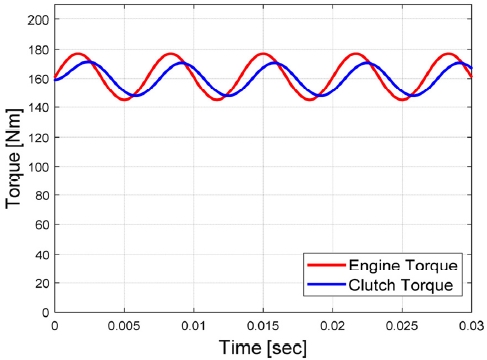

엔진 가진에 의한 충격 중 가장 크게 나타나는 것은 최대 토크 지점에서 주행시 엔진 폭발에 의한 가진 충격이다. 대상 엔진의 최대 토크는 4500 rpm에서 161 Nm로 나타나는데, 4기통 엔진이기 때문에 1cycle당 2번의 폭발이 일어난다. 따라서 엔진 가진의 진동수는 150 HZ이다. 엔진 폭발에 의한 가진 토크는 해당 작동점의 엔진 토크의 10 % 라고 가정하였다. 해당 엔진 가진력을 수식으로 정리하면 다음과 같다.

| (28) |

Fig. 11은 엔진 가진력과 분석된 클러치 토크를 그래프로 도시한 것이다. 클러치 토크의 진동폭이 엔진의 가진폭보다 작은 것을 확인할 수 있다. 이는 엔진 회전관성이 진동을 감소시키는 인자로 작동했기 때문이라고 할 수 있다.

3.2 변속에 의한 록업 클러치 충격 분석

A/T차량의 경우 변속시 록업 클러치를 분리하고 변속을 하기 때문에 변속 충격 토크는 토크 컨버터가 흡수하게 되고 록업 클러치의 댐퍼스프링에는 충격이 발생하지 않는다. 다만 변속 후 록업 클러치를 다시 체결하게 될 때 록업 클러치 결합 충격이 발생할 수 있다. Fig. 12는 변속시 토크의 흐름을 도시한 것이고 클러치 면의 결합 충격 토크는 식 (29)와 같다.

| (29) |

3.3 구동륜에 의한 록업 클러치 충격 분석

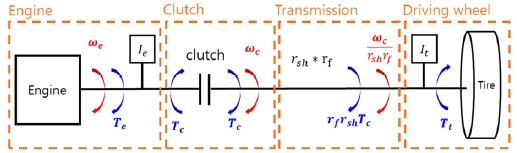

구동륜에 의한 충격을 분석하기 위해 MATLAB simulink를 이용하여 A/T 차량의 성능 시뮬레이터를 구성하였다. 성능 시뮬레이터는 Fig. 13과 같이, 엔진, 토크 컨버터 및 록업 클러치, 변속기, 구동륜으로 구성하였다.

A/T 시뮬레이터에서 클러치 부분은 항시 록업 클러치가 결합되어 있는 상태로 모델링 하였고 변속충격은 고려할 필요가 없기 때문에 변속기 모델링은 단순 기어비로 구성하였다. 시스템은 엔진 등가 회전관성(Ie)과 변속기 및 파워트레인의 회전관성(It) 총 2자유도 시스템으로 구성하였다. 시스템의 운동방정식과 클러치 전달 토크를 정리하면 아래와 같다.

| (30) |

| (31) |

| (32) |

| (33) |

| (34) |

식 (34)는 클러치 전달 토크 Tc를 부하 토크 To 기준으로 정리한 것이다. 식을 통하여 부하 토크 To의 충격 상황은 클러치 전달 토크 Tc의 충격으로 이어진다는 것을 알 수 있다. 부하 토크 To는 식 (35)와 같이 구동력에 의해 발생되는 토크이며, 부하 토크의 충격 상황은 수직항력 급변, 마찰계수 급변 등에 의해 발생된다.

| (35) |

대표적인 수직항력 급변 상황으로서, 차량 주행 중 연석을 만나 구동륜과 연석이 부딪치는 경우를 고려하였다. Fig. 14는 해당 상황을 모델링한 것이다.

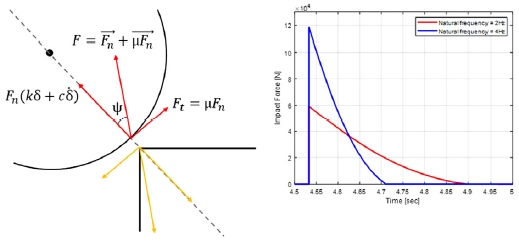

연석과 구동륜의 충격시 구동륜 접촉지점의 수직 방향과 접선 방향의 힘이 모두 나타난다. 수직 방향의 힘은 구동륜의 강성과 댐핑에 의한 힘이고 접선 방향의 힘은 연석과 구동륜의 사이의 원주 방향 슬립에 의한 마찰력이다. 연석과 충돌 시 작용하는 힘은 구동륜의 특성에 따라 다르게 나타나는데, 구동륜의 고유진동수가 클 경우에는 충격 시간이 짧아지면서 충격력의 크기가 크게 나타나고 고유진동수가 작을 경우에는 충격시간이 길어지면서 충격력의 크기가 작아진다.

본 연구에서 구동륜의 강성은 96327 N/m, 댐핑계수는 10732 N/(m/s), 고유진동수는 4 Hz로 설정하여 계산하였다. 연석을 부딪치는 경우, 부하 토크에 의한 충격이 발생하게 되는데, 이때의 부하 토크가 엔진 토크에 비해 훨씬 크기 때문에 식 (34)는 식 (36)과 같이 정리될 수 있다. 식 (37)에서 부하 토크에 곱해지는 상수 C*는 식 (37)과 같이 기어비와 회전 관성으로 표현되는 값이다.

| (36) |

| (37) |

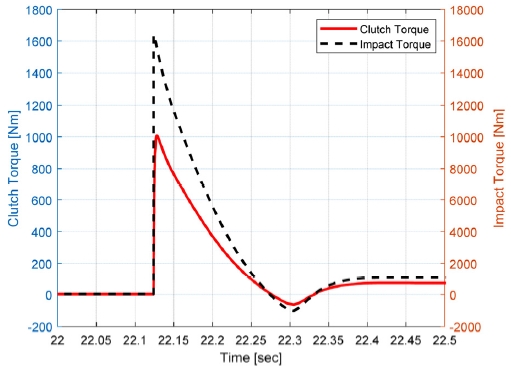

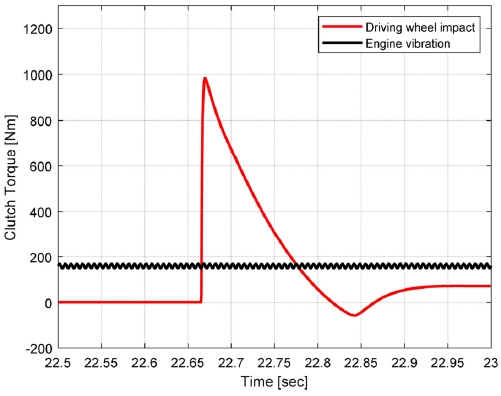

Fig. 16은 차량이 40 km/h로 등속주행 중 연석을 부딪치는 상황을 시뮬레이션 하여 분석한 부하 토크와 클러치 전달토크를 그래프로 도시한 것이다. 부하 토크는 200 ms동안 작용하며 최댓값은 16371 Nm이고, 클러치 전달 토크의 최댓값은 1006 Nm로서 부하 토크 대비 약간 감소한 값을 보이고 있다.

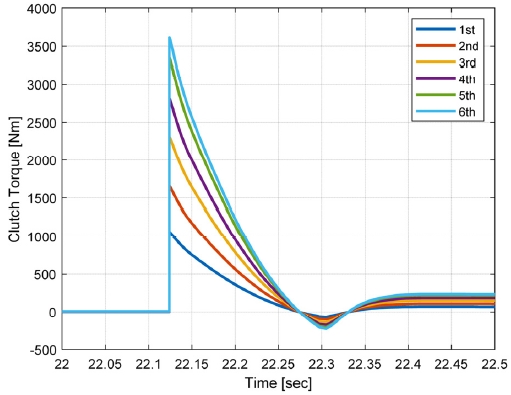

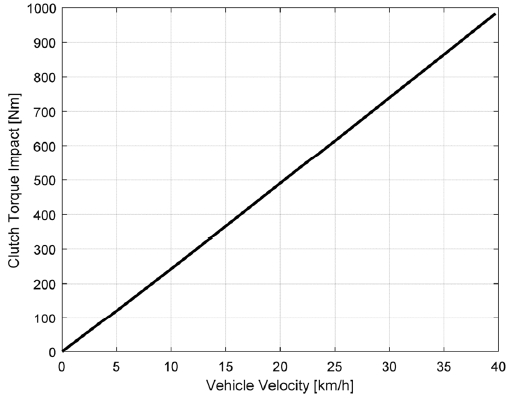

기어비에 따른 클러치 전달 토크를 분석하기 위해 C*의 값을 Table 3과 같이 정리하였다. 고단으로 갈수록 C*값이 커지는 것을 확인할 수 있다. 동일 충격이 작용했을 때, 저단보다 고단에서 더 큰 클러치 충격이 발생한다. Fig. 17은 단수별 클러치 전달토크를 그래프로 도시한 것이다.

마찰계수의 급변 상황은 빙판이나 모레처럼 마찰계수가 작은 지역에서 주행하다 아스팔트 도로로 올라가 주행하는 경우에 나타난다. Fig. 18은 마찰계수 급변의 상황을 그래프로 도시한 것이다.

마찰계수 급변에 의한 충격은 주행상황에 따라 충격량의 크기가 다르게 나타난다. 구동륜 슬립율이 안정적인 영역에서, 마찰계수가 급변하는 경우에는 충격량이 크게 나타나지 않는다. 하지만 구동륜 슬립율이 불안정인 영역에서 마찰계수가 급변하는 경우에는 충격량은 크게 나타난다.

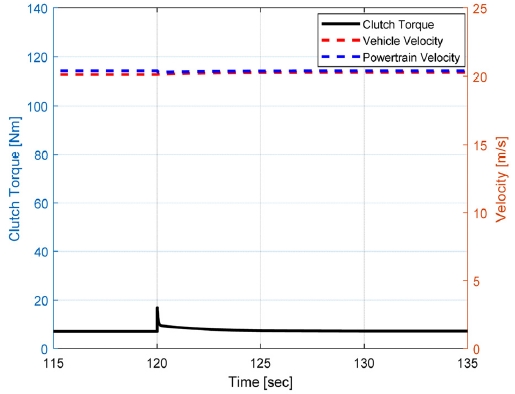

Fig. 19는 안정 영역에서 주행시 마찰계수 급변에 의한 클러치 토크 충격을 그래프로 도시한 것이다. 차량은 APS 80 % 2단 주행을 하다 120초에서 마찰계수 급변에 의한 충격을 받는다. 마찰계수 급변 후 차속과 파워트레인 속도 차이가 크게 달라지지 않은 것을 확인할 수 있다. 이때 최대 토크는 16.9 Nm를 보였다.

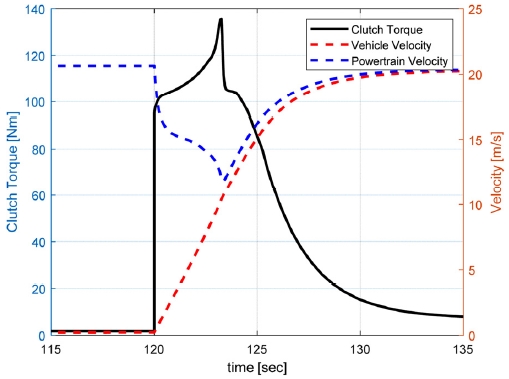

Fig. 20은 불안정 영역에서 주행시 마찰계수 급변에 의한 클러치 토크 충격을 그래프로 도시한 것이다. 차량은 APS 80 % 2단 주행을 하다 120초에서 마찰계수 급변에 의한 충격을 받는다. 마찰계수 급변 후 상황에서 차속과 파워트레인의 속도 차이가 급격하게 좁혀지는 것을 확인할 수 있다. 이때 최대 토크는 135.6 Nm를 보였다.

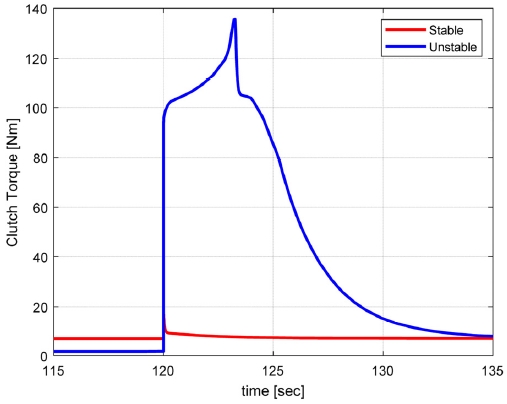

Fig. 21은 안정 영역과 불안정 영역에서의 마찰계수 급변에 의한 클러치 토크를 그래프로 도시한 것이다. 불안정 영역에서 마찰계수 급변에 의한 충격이 훨씬 큰 것을 확인할 수 있다. 따라서 마찰계수 급변에 의한 클러치 토크 충격을 고려할 때는 회전 관성 효과가 주요 인자로 작용한다는 것을 알 수 있다.

4. 댐퍼 스프링의 과도 응답 특성 분석

지금까지 계산한 록업 클러치 충격 토크를 바탕으로 댐퍼 스프링의 FEM 해석을 통해 과도 응답 특성을 확인하였다. 차량 제원으로 예측 가능한 클러치 충격 토크와 외부 부하로 인한 예측이 불가능한 클러치 충격 토크를 서로 비교하여 댐퍼 스프링의 응력 비교하였다. 대표적인 케이스로 엔진 가진에 의한 충격 토크와 1단 주행 중 연석을 부딪쳐 발생하는 충격 토크를 각각 선정하여 해석을 진행하였다.

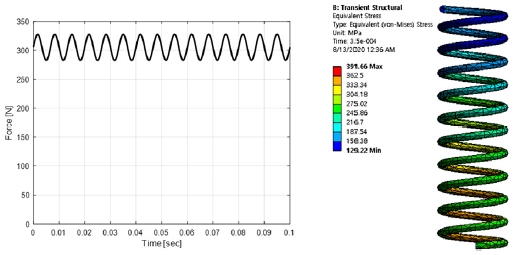

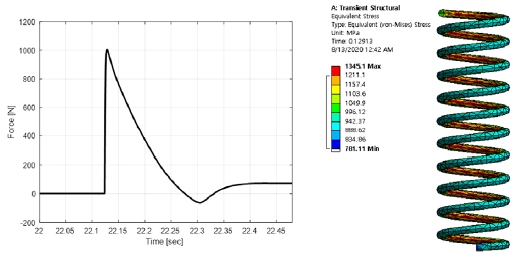

Fig. 22는 엔진 가진에 의한 댐퍼 스프링의 과도응답, Fig. 23은 외부 부하에 의한 댐퍼 스프링의 과도응답을 보이고 있다.

엔진 가진에 의한 댐퍼 스프링 응답은 최대 응력이 391.66 MPa이고 최대 압축량은 0.96988 mm이다. 외부 가진에 의한 댐퍼 스프링 응답은 최대 응력이 1345.1 MPa이고 최대 압축량은 4.1487 mm이다. 외부 가진에 의한 충격이 댐퍼 스프링에 더 큰 응력과 압축량을 발생하는 것을 볼 수 있다. 또한 외부 충격의 경우 차량 주행 상황에 따라 연구에서 진행한 것 보다 더욱 크게 나타날 수 있다. 따라서 댐퍼 스프링 설계시 차량 주행 상황에 맞춰 설계 할 필요가 있다.

5. 결 론

댐퍼 스프링에 작용하는 동하중을 3개로 구분하여 각 상황의 댐퍼 스프링의 과도 응답 특성을 비교하여 다음과 같은 결론을 얻었다.

- 1) 댐퍼 스프링에 작용하는 동하중은 엔진 가진, 변속 충격, 구동륜에 의한 충격 등 세 가지가 있으며, 그 중 구동륜에 의한 충격이 가장 크게 나타난다.

- 2) 엔진 가진에 의한 클러치 토크는 최소 149 Nm, 최대 171 Nm로 나타났다.

- 3) 슬립 100 % 상황, 빙판에서 아스팔트로 넘어갈 때 클러치 토크 충격이 135.6 Nm로 나타났다.

- 4) 차량이 1단 40 km/h 등속 주행 중 연석을 부딪쳤을 때 클러치 토크 충격이 1006 Nm로 나타났다.

- 5) 엔진 가진에 의한 클러치 토크 충격이 171 Nm, 구동륜에 의한 클러치 토크 충격이 1006 Nm로 5.8배 더 크게 나타났다.

- 6) 차속에 따라 연석을 부딪쳤을 때 클러치 전달 토크의 피크값은 선형적으로 나타난다.

본 연구는 A/T 차량의 댐퍼 스프링에 작용하는 동하중을 개념적으로 정의하고, 스프링의 과도 응답 특성을 정성적으로 분석하였다. 향후 시험데이터와 비교 분석 연구를 추가 진행하면 더욱 더 정량적인 결과를 도출할 수 있을 것으로 기대된다.

Acknowledgments

A part of this paper was presented at the KSAE 2018 Fall Conference and Exhibition

이 연구는 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다.

References

- E. Park, J. Song, J. Jang and I. Joo, “Dynamic Analysis for Lockup Clutch Damper Design in Torque Converter,” KSAE Spring Conference Proceedings, pp.820-824, 2006.

- H. An, J. Hong and S. Hong, “Analysis of Stress Concentration When the Torque Converters Damper Spring Operates,” KSAE Fall Conference Proceedings, pp.620-623, 2016.

- J. Park, Y. Jang, J. Jang and I. Joo, “A Study on Charateristics and Durability for Lock-up Clutch Damper Spring of Torque Converter,” KSAE Fall Conference Proceedings, pp.1906-1911, 2006.

- S. Sung, S. Hong, J. Jang and D. Bae, “A Study on Impact and Stress of Torque Converter Damper using The Dynamic Motion,” KSAE Annual Conference Proceedings, pp.720-723, 2011.

-

M. Oh, S. Nam and B. Lee, “Stucture Analysis for Damper stopper of Lock-up Clutch,” Journal of the Korea Academia-Industrial Cooperation Society, Vol.15, No.4, pp.1865-1870, 2014.

[https://doi.org/10.5762/KAIS.2014.15.4.1865]

- J. Byun and W. Lim, “Analysis on the Dynamic Characteristics of Damper Spring Equipped to Automatic-Transmission,” KSAE Fall Conference Proceedings, p.162, 2018.