액티브 서스펜션을 활용한 주행 성능 향상 제어 연구

Copyright Ⓒ 2020 KSAE / 178-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This paper presents a control logic for the active suspension system that consists of a damper and motor/pump combination. The proposed logic, intended to improve vehicle handling performance, generates the active force to control body motion and the damping force to maintain basic ride performance. The active suspension system’s damping force is controlled by adjusting the back electromotive force. The motor generates the active force by generating a pressure difference inside the damper. In this paper, the logic is designed based on the 1DOF vehicle roll/pitch model and vehicle state estimator. The system and logic were realized on the large sedan vehicle, and handling performance of the logic was verified through various vehicle tests.

Keywords:

Active suspension, Ride and handling, Power pack, Control logic키워드:

액티브 서스펜션, 승차감 및 핸들링, 파워팩, 제어로직1. 서 론

서스펜션 시스템은 작동 범위에 따라 컨벤션널, 세미-액티브, 액티브시스템으로 나뉜다. 컨벤션널 및 세미-액티브 서스펜션 시스템은 차량의 움직임이 발생할 때에는 일정하거나 적정 감쇠력을 구현하지만 움직임이 없을 때는 힘을 구현할 수 없다. 반면 액티브 서스펜션 시스템은 어떠한 상황에서도 작동력을 구현할 수 있어, 차량의 모션을 제어하여 승차감 및 핸들링 성능을 향상시킬 수 있다. 이러한 이유로 액티브 서스펜션은 오래 전부터 다양한 형태로 연구되고 있다. 차량의 롤 방향 운동에 있어서 액티브 제어가 가능한 ARS(Anti Roll Stabilizer)1) 시스템을 도입하여 세미-액티브 개념인 ECS(Electronic Controlled Suspension)2) 시스템과 동시 적용될 때 롤 거동에 대한 연구3)도 진행되고 있으나 이 경우에 차량 제어 방향에 있어서 제한적인 측면과 중량 및 원가 측면에서 불리한 점이 있다. 또한 유압식 액츄에이터를 활용한 액티브 서스펜션 에 대한 연구4)도 활발히 이루어져 왔고, 자동차 업계에서는 Benz 社에서 2000년 초반부터 시작하여 최근에 스테레오 카메라 및 유압식 액츄에이터를 활용한 액티브 시스템인 MBC(Magic Body Control)5) 시스템을 양산하여 그 성능을 입증하였으나 실용적인 측면에선 여전히 개선의 여지를 남겨놓았다.

본 논문에서는 기존의 댐퍼에 전동식 모터 및 지로터 펌프를 추가로 연결한 유압전동방식의 액티브 서스펜션 시스템을 기반으로 차량의 기본 승차감 제어 및 능동 차량 자세 제어가 가능한 제어로직을 설계하였다. 모터의 역기전력의 양을 조절하여 감쇠력 제어를 하고, 차량 자세 모션을 최소화할 수 있는 작동력을 액츄에이터에 인가하여 능동 자세 제어 또한 가능하다. 대형 승용차량에 액티브 서스펜션 시스템 및 설계한 제어로직을 구성하여 차량 핸들링 성능 개선 효과를 확인하였다.

2. 본 론

2.1 시스템 개요

액티브 서스펜션 시스템은 일반적인 노면 주행 시에는 노면의 진동에 의한 댐퍼 상하 운동을 펌프를 통해 모터의 역기전력으로 감쇠력으로 승차감 제어를 하고, 험로나 코너링 주행 시에는 모터 제어를 통해 댐퍼 상하 운동으로 차체를 능동 제어하는 시스템이다.

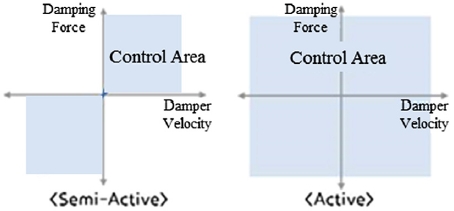

액티브 서스펜션은 Fig. 1과 같이 세미-액티브 서스펜션보다 넓은 영역에서 제어가 가능한 시스템이다. 댐퍼 상대속도가 인장 방향일 때는 압축력, 압축 방향일 때는 인장력, 즉 댐퍼가 움직이는 방향의 반대방향으로만 힘이 작용하는 것이 세미-액티브의 특징이다. 반면 액티브 서스펜션은 댐퍼의 움직이는 방향과 관계없이 인장력과 압축력을 능동적으로 구현할 수 있다.

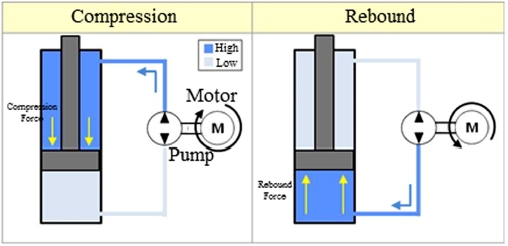

코너링이나 험로 주행 시에 모터를 회전시켜 펌프를 통해 댐퍼를 상하운동 시킨다. Fig. 2의 왼쪽을 보면 모터 및 펌프가 시계방향으로 회전하면서 유체가 피스톤 상단으로 모이게 되고 고압을 형성하게 된다. 이 때 피스톤 상・하단의 압력차에 의해 댐퍼는 압축력을 가지게 된다. 오른쪽 그림은 그와 반대로 모터 및 펌프가 시계반대방향으로 회전하여 댐퍼는 인장력을 가지게 된다.

댐퍼의 움직이는 방향과 독립적으로 모터 제어를 통해 능동적으로 댐퍼의 인장 및 압축력을 제어 할 수 있어 제어영역이 감쇠력 특성 그래프의 2/4, 4/4분면으로 확장된다. 넓어진 제어영역에서 능동 제어를 통해 차체거동이 감소하고 승차감 및 핸들링 성능을 개선할 수 있다.

시스템 구성에 앞서 해석기반으로 차량의 목표 성능 및 이를 위한 액츄에이터 요구 작동력 선정을 위한 시뮬레이션을 실시 하였다. CarSim 모델과 Matlab/Simulink6) 제어로직을 연동한 해석 환경에서 대형 승용차종을 대상으로 고려하였다.

액티브 서스펜션 같은 새로운 신기술 개발에 있어서 액츄에이터 요구 작동력 선정은 매우 중요하다. 요구 작동력을 작게 예측한 경우 목표로 하는 차량 성능을 만족 시킬 수 없고 지나치게 크게 예측한 경우에는 패키지 및 중량/원가에서 비효율적이기 때문이다. 따라서 정확한 해석예측을 통해 적정한 사양을 선정해야 한다.

우선적으로 이상적인 차량의 목표 성능을 Table 1과 같이 선정하였다.

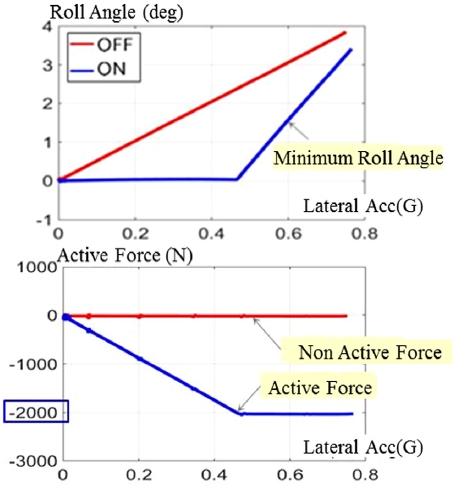

CarSim 해석 결과 차량 목표성능을 만족시키 위한 액츄에이터 요구 작동력은 다음과 같이 나타났다.

Fig. 3와 같이 정상원선회 시에 횡가속도 0.45 G까지 롤각을 최소화하는 제어 시에 액츄에이터 작동력이 약 2000 Newton이 필요한 것을 알 수 있다. 또한 위 해석 결과에서의 작동력은 휠 센터 위치에서 작용하는 가상의 액츄에이터를 기준으로 도출된 결과이기 때문에 실제 차량의 댐퍼 위치에서 필요한 작동력을 산출하기 위해서는 댐퍼의 레버비, 액츄에이터의 장착 기울기 및 시스템의 기계적 효율(마찰력 등으로 소모되는 에너지) 등을 추가로 고려해야 한다. 결과적으로 약 3000 Newton 작동력을 요구 작동력으로 선정하고 시스템 개발을 진행하였다.

2.2 시스템 구성

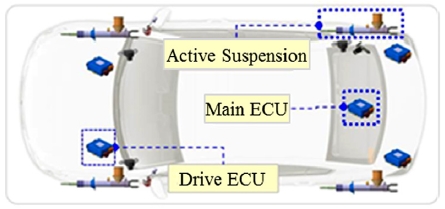

액티브 서스펜션 시스템은 Fig. 4와 같이 현재 양산되고 있는 ECS 시스템의 부품들을 최대한 활용하여 구성하였다. 우선 솔레노이드 밸브 제어를 통해서 감쇠력 세기를 조절하는 ECS 댐퍼 대신 모터/펌프를 이용하여 감쇠력 제어 및 능동 작동력을 발생시키는 액티브 댐퍼가 4륜에 장착되는 것이 두 시스템의 가장 큰 차이점이다. 또한 각 륜의 모터를 제어하기 위해 모터드라이브용 ECU가 각각 장착되어 있고, 4개의 모터드라이브를 제어하기 위한 메인 ECU를 추가하여 운용하였다. 차체 수직가속도 센서는 ECS 시스템과 동일하게 전방 좌x우측과 후방 우측 3개를 사용하고, 휠 수직가속도 센서도 마찬가지로 전방 좌우측 2개를 사용하고 있다.

액티브 서스펜션 시스템의 액츄에이터는 댐퍼에 모터/펌프가 장착된 형태로 구성되어 있다. 지로터라는 펌프를 통해 모터의 회전운동이 댐퍼 내의 유체흐름량, 즉 유량을 조절하고 그로 인해 댐퍼 양단의 감쇠력을 제어하고 또한 능동적으로 작동력을 구현할 수 있다. 모터와 지로터 펌프를 이용해 유체의 흐름을 방해하는 방향으로 모터를 회전하며 그 회전량을 조절하여 감쇠력 제어가 가능하다. 또한 유체의 흐름과 동일한 방향으로 모터 회전을 하면 현재 생기는 행정을 더욱 빠르게 할 수 있는 작동력이 발생된다(Fig. 1의 속도-힘 그래프의 2,4사분면).

2.3 제어로직 설계

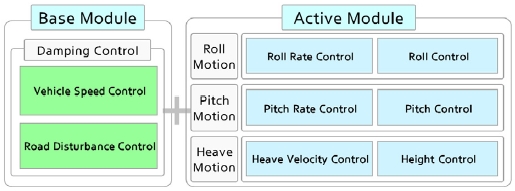

액티브 서스펜션 시스템의 제어로직은 Fig. 5와 같이 일반적인 노면이나 주행일 때는 기본적인 승차감을 유지하는 기본 모듈과 험로나 코너링 주행 시에 모터제어를 통해 차체의 자세를 능동적으로 제어하는 능동 모듈로 나눌 수 있다.

기본모듈은 기존 ECS 시스템 수준의 제어영역 및 승차감 수준을 유지할 수 있는 모듈이다. 모터의 목표토크를 식 (1)과 같이 현재 발생하는 RPM의 역방향, 즉 음의 부호로 설정하면 댐퍼 내 유체 흐름을 방해하는 감쇠력으로 작동하게 된다.

| (1) |

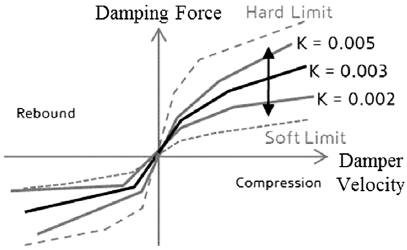

where K : Gain Factor(-)

이 식에서 K가 결정되면 Fig. 6과 같이 댐퍼의 속도-힘 그래프에서 하나의 감쇠력 곡선으로 댐퍼 특성이 결정된다. K의 값을 변화하면서 Soft Limit과 Hard Limit사이에서 적절한 감쇠력을 구현할 수 있다.

차속에 따라서 K값을 다르게 설정하여 차속 감응형 댐핑 제어 기능을 구현한다. 고속 주행 시에 큰 K값을 설정하여 감쇠력을 증가시켜 주행 안정성을 확보할 수 있다. 또한 기본 모듈에는 노면 거칠기에 따른 K값 설정을 통해서 노면별 댐핑 제어 기능도 포함되어 있다. 이를 통해 험로나 둔턱 주행 시에 적절한 감쇠력을 구현할 수 있다.

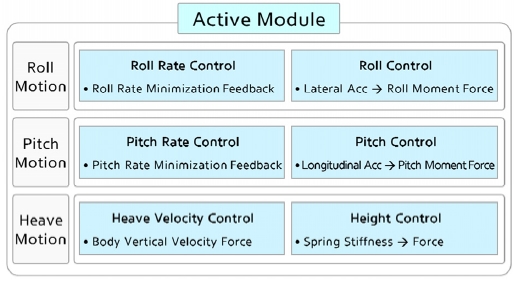

능동 모듈은 Fig. 7과 같이 차량의 롤 모션, 피치 모션, 히브 모션을 제어하는 모듈로 나눌 수 있다. 그리고 각 모션을 노면 및 핸들링에 의한 피드백 제어(롤/피치 레이트, 히브 속도 제어)와 운전자 입력에 대한 역 모멘트 제어(롤/피치 제어)로 구분할 수 있다.

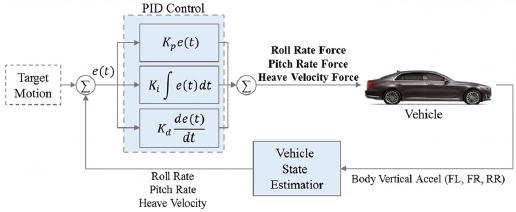

피드백 제어는 Fig. 8과 같이 차체 수직가속도 센서를 이용하여 C.G.에서의 롤/피치 레이트, 히브 속도를 추정하는 차량 상태 추정기와 그 값을 최소화하는 제어력을 연산하는 PID제어기로 구성되어 있다.

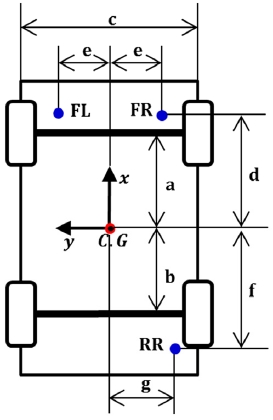

차량 상태 상태 추정기에서는 차체 수직가속도 센서의 장착 위치에 따라 차량 상태 물리량 오차가 발생하여 제어 성능에 영향을 줄 수 있다. 센서 위치가 반영된 차량 상태 추정기가 필요하다. 수직가속도 센서가 Fig. 9와 같이 차량 내에 위치하는 경우, 차체를 강체라고 가정하면 식 (2)와 같이 무게중심에서의 수직가속도와 각 센서 위치별 수직가속도 관계식이 성립된다.

| (2) |

Where : x-axis angle accleration (deg/s2)

: y-axis angle accleration (deg/s2)

성립된 관계식을 행렬로 변환 후 역행렬 연산을 통해서 식 (3)과 같이 롤각가속도, 피치각가속도, 무게중심에서의 수직가속도 추정이 가능하다.

| (3) |

Where : pitch angle accleration (deg/s2)

: roll angle acceleration (deg/s2)

추정된 각가속도 및 수직가속도를 활용해 필터 및 적분기를 통해 롤/피치 레이트, 히브 속도로 변환하여 제어에 활용할 수 있다. 추정된 각 방향(롤/피치, 히브)의 모션을 최소화하는 목표로 PID 제어기를 통해서 각 피드백 제어의 목표작동력을 연산한다.

역 모멘트 제어는 차량의 외란 입력인 종/횡가속도에 의한 롤/피치 각을 계산하고 그 크기 제어를 통해 승차감 및 핸들링 성능을 향상시킬 수 있다. 본 연구에서는 실제 차량의 제어기에 적용시 연산부하를 최소화 하기 위한 목적으로 차량 모델 및 제어로직은 최대한 단순화 된 방법을 적용하였다.

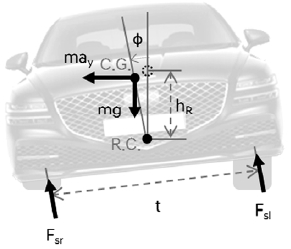

롤 제어에 있어서 차량 모델은 Fig. 10과 같은 1자유도 롤 모델을 사용하여 식 (4)와 같은 관계식으로 표현할 수 있다.

| (4) |

Where ks : suspension spring stiffness

bs : suspension damping coefficient

Fsl, Fsr : suspension force

Where Ixx : roll moment of inertia about C.G.

m : vehicle sprung mass

hR : height of vehicle C.G. from roll center (R.C.)

ay : lateral acceleration of vehicle

φ : roll angle

t : track width

여기서 서스펜션이 발생하는 힘인 Fsl, Fsr 의 구성요소는 스프링, 댐퍼 및 액티브 서스펜션 액츄에이터이며 식 (5)와 같이 표현할 수 있다.

| (5) |

Where, ks : suspension spring stiffness

bs : suspension damping coefficient

FAl, FAr : actuator force left/right

또한 일반적인 핸들링 상황에서의 차량의 롤각은 5° 미만이므로 미소 롤각 가정(sinφ = φ, cosφ = 1) 이 적용 가능하고 또한 완만한 핸들링 상황은 정상상태()로 간주하여도 오차가 크지 않으며 액티브 서스펜션 액츄에이터 특성상 액티브 모드로 동작할 때에는 댐퍼 기능이 없어지고(bs = 0) 능동 작동력만 발생되므로 식 (4)는 식 (6)과 같이 표현 가능하다.

| (6) |

이를 다시 롤각에 대해 정리하면 다음과 같다.

| (7) |

즉 차량의 롤각은 횡가속도 크기에 비례하며 액티브 서스펜션 액츄에이터 제어력에 반비례하는 관계를 가진다. 좌/우륜 액츄에이터에 동일한 크기의 작동력(FAl = FAr = FA)을 인가하는 경우에 목표 롤각을 0도로 만들기 위한 제어입력은 식 (8)과 같다.

| (8) |

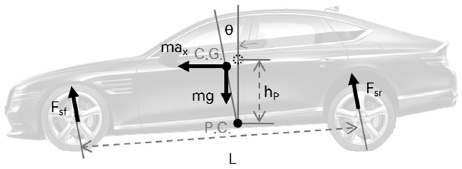

피치제어의 경우에도 Fig. 11과 같이 1자유도 롤 모델에서 횡가속도 대신 종가속도를(ay → ax), 휠트랙 대신 휠베이스를(t → L), 롤 중심 대신 피치 중심으로(hR → hP) 변경한 모델을 적용할 수 있다.

단 피치 운동의 경우에는 가속의 경우와 감속의 경우에 피치중심 위치가 달라지기 때문에 이를 추가로 고려해야 한다.

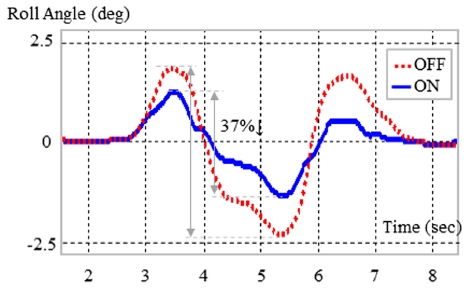

제어로직을 검증하기 위해서 CarSim 모델과 Matlab/Simulink 제어로직을 연동한 해석 환경에서 성능 해석을 실시하였다. 핸들링 성능 검증을 위해 롤 모션과 피치 모션 성능에 대한 해석을 실시하였다. 우선 롤모션 성능을 검증하기 위해 실시한 ISO3888-188) 이중차선변경 100 KPH 시험을 해석한 결과 Fig. 12와 같이 제어하기 전 대비 37 % 롤각이 감소하는 성능을 확인할 수 있었다.

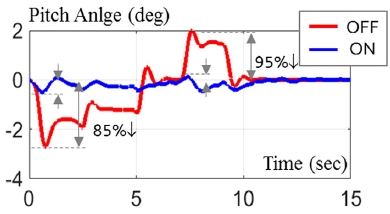

또한 피치모션 성능을 평가하기 위해서 정차상태에서 종가속도 0.65 G로 급가속 후 -0.7 G로 급감속하는 시험을 제어 전후로 비교 해석해 보았다. Fig. 13과 같이 급가속/감속 시험에서의 피치각은 제어 전 대비 각각 85/95 %의 감소효과를 확인하였다.

이중차선변경, 급/가감속 해석을 통해서 Table 2와 같이 각각 롤 모션, 피치 모션 방향의 제어 효과를 확인할 수 있었다. 여러 방향의 차량 모션을 제어함으로써 핸들링 성능을 개선할 수 있다.

2.4 실차 검증

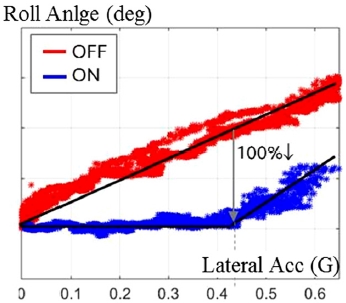

액티브 서스펜션 시스템 성능을 검증하기 위해 대형승용 차량대상으로 액티브 서스펜션 시스템을 장착하여 검증하였다. 시스템 성능 검증을 위해서 초기에 액츄에이터 최대 작동력 선정을 위한 시뮬레이션과 동일한 환경인 반경 50 m의 원형 트랙을 따라 등가속 주행을 하는 정상원선회 시험을 실시하였다. Fig. 14와 같이 액티브 서스펜션 제어 차량은 약 0.43 G 이내의 횡가속도에서 롤각이 0 Deg으로 제어되는 것을 확인하였다.

실차 검증 결과 목표 성능이었던 횡가속도 0.45 G까지 롤각 최소화와 거의 동등 수준의 차량 자세제어 성능이 나오는 것을 확인할 수 있었다.

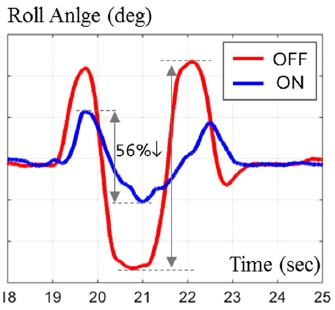

차량 핸들링 성능을 검증하기 위해 롤 모션 성능 시험인 이중차선변경 80 KPH를 실시하였다. Fig. 15와 같이 액티브 서스펜션 제어 차량이 기존대비 56 % 롤각 감소되는 성능을 보였다.

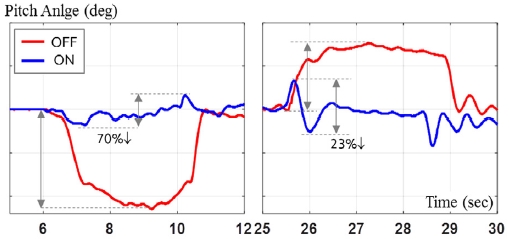

또한 피치 모션 성능을 검증하기 위해 급/가감속 시험도 실차로 검증하였다. Fig. 16과 같이 제어하기 전 대비 각각 70 %, 23 % 피치각 감소 성능을 확인할 수 있었다.

액티브 서스펜션 시스템 장착 차량 핸들링 성능은 성능해석의 결과와 유사하게 롤/피치 모션제어 측면에서 기존 대비 큰 감소 효과를 보였다. 급감속 시험에서는 피치각 크기 자체는 크게 감소하였으나 액츄에이터 응답성 지연에 의해 피치레이트는 감소폭이 적은 결과를 보였다.

3. 결 론

기존의 댐퍼에 모터 및 지로터 펌프를 추가로 연결한 액티브 서스펜션 시스템을 개발하였고 또한 차량의 센서 신호를 이용한 제어로직 개발하여 실차 시험 환경을 구성하였다. 그것을 기반으로 차량 성능 개선을 검증하여 다음과 같은 결론을 얻었다.

- 1) 모터와 지로터 펌프를 이용하여 댐퍼 내 유량 흐름을 제어하면 댐퍼의 움직이는 방향과 독립적으로 인장력/압축력을 발생하는 액티브 서스펜션 시스템을 구성할 수 있다.

- 2) 댐퍼 스트로크에 의한 유체흐름을 방해하는 방향으로 모터제어를 해서 기존 ECS시스템 수준의 감쇠력을 구현할 수 있다.

- 3) 차량의 각 방향별로 자세제어를 할 수 있는 능동제어 모듈을 개발하였고, 시뮬레이션 해석을 통해서 핸들링 성능 개선효과를 확인하였다.

- 4) 실차기반으로 선정된 목표성능인 정상원선회 시험과 이중차선변경 시험을 통해 롤모션 성능을 확인였고, 급가/감속 시험을 통해 피치 모션 성능을 확인하였다. 그 결과, 시뮬레이션 해석과 동등수준의 차량 자세제어 효과를 검증하였다.

본 제어 연구에 대해서 차량 핸들링 성능, 특히 롤/피치 모션 관점의 효과적인 차량 자세 제어 성능을 실차에서 확인할 수 있었다. 향후 대형 프리미엄 승용차량을 목표로 시스템 및 제어 성능을 최적화할 계획이다.

Acknowledgments

A part of this paper was presented at the KSAE 2018 Spring Conference.

References

-

S. Suzuki, S. Buma, S. Urababa, A. Nishihara and A. Taneda, “Development of Electric Active Stabilizer Suspension System,” SAE 2006-01-1537, 2006.

[https://doi.org/10.4271/2006-01-1537]

- W. Kim, Electronically-Controlled Suspension Apparatus Damping Force Control Methodm, US20050113997, 2005.

-

C. Jeon, H. Na and S. You, “Development of Vehicle Roll Model for Active Suspension Control System,” Transactions of KSAE, Vol.28, No.2, pp.109-115, 2020.

[https://doi.org/10.7467/KSAE.2020.28.2.109]

- Y. Yoon and M. Choi, “A Study on the Characteristics of Damping Force in a Hydraulic Actuator for Vehicle Active Suspension System,” Transactions of KSAE, Vol.10, No.2, pp.150-158, 2002.

- T. Merker, G. Girres and O. Thriemer, “Active Body Control (ABC) The DaimlerChrysler Active Suspension and Damping System,” SAE 2002-21-0054, 2002.

- Mathworks, MATLAB & SIMULINK, A-JiN, Seoul, 2015.

-

R. Rajamani, Vehicle Dynamics and Control, 2nd Edn., Springer, Berlin, 2012.

[https://doi.org/10.1007/978-1-4614-1433-9]

- International Standard, Passenger Cars -- Test Track for a Severe Lane-change Manoeuver -- Part 1: Double Lane-change, ISO3888-1, 1999.